国内外铜渣的贫化

第8卷第1期

材 料 与 冶 金 学 报Vol 18No 11 收稿日期:2008210206.

基金项目:国家自然科学基金重点资助项目(50234040) 作者简介:曹洪杨﹙1980—﹚,男,辽宁辽阳人,东北大学博士研究生,E -m ail :caohongyang2004@1631com;隋智通(1940—),

男,山东烟台人,东北大学教授,博士生导师;冯乃祥(1944—),男,河北丰润人,东北大学教授,博士生导师.

2009年3月

Journal ofMaterials and Metallurgy

March 2009

国内外铜渣的贫化

曹洪杨1

,张 力1

,付念新1

,夏凤申2

,隋智通1

,冯乃祥

1

(1.东北大学材料与冶金学院,沈阳110004;2.葫芦岛有色金属集团公司,辽宁葫芦岛125003)

摘 要:介绍了铜渣的物质组成、国内外铜渣贫化的方法及国内外各种铜渣贫化分离方法的工业应用实例及分离效果,简述了从含铜炉渣中提取其他有价金属的方法,并扼要地介绍了“选择性析出与分离”技术在铜渣贫化与利用方面的可行性及应用.对未来铜渣的贫化分离的发展提出了一些看法.关键词:铜渣;贫化;提取;选择性析出;分离

中图分类号:X 758 文献标识码:A 文章编号:167126620(2009)0120033207

Rev i ew of copper sl ag im pover ish m en t

CAO H ong 2yang 1

,ZHAN G L i 1

,FU N ian 2xin 1

,X I A Feng 2shen 2

,SU I Z h i 2tong 1

,FE N G N ai 2xiang

1

(1.Schoo l of M aterials &M etallu rgy,N o rtheastern U n iversity,shenyang 110004,C h ina ;

2.H u Lu D ao N onferrous C orporation,H u L u D ao 125003,C h ina )

Abstract:C om positions,i m poverished m ethods &p ractical exa m p les of industry app lication,and separation effect of copper slag w ere revie w ed in th is paper .M ethods fo r extracting o ther valuable m etals from copper slag w ere briefly

summ arized .Feasibility and app lication of “selective p reci p itation and separation techn ique ”fo r copper slag i m poverishm en t and u tilization w as in troduced in brief .Som e vie w po in ts w ere p resen ted fo r the developm en t of copper i m poverishm en t and separation in the fu tu re .Key words:copper slag;i m poverishm en t ;extraction;selective p reci p itation;separation

我国每年仅铜冶炼渣就产出800多万t (其中含有400多万t 铁和近万t 铜),这些渣都是含有价金属化合物的复合矿冶金渣,具有数量大、粒度细、类型繁多、成分复杂等特点

[1]

.渣中含有Fe,Cu,Zn,Pb,Co,N i 等多种有价金属和少量贵金

属Au,Ag 等,其中铁的质量分数远高于我国铁矿石可采品位(TFe >27%).目前,铜冶炼渣的铜利用率不超过12%,铁利用率不足1%,大部分堆存在渣场,既占用土地又污染环境,也是资源的巨大浪费,已成为阻碍铜冶炼企业持续发展的重要因素.如何回收利用这部分宝贵的铜、铁等资源具有重要意义和相当可观的经济效益.本文在概括介绍有关研究成果的基础上,简述铜渣的贫化方法及应用.

1 铜渣的物质组成

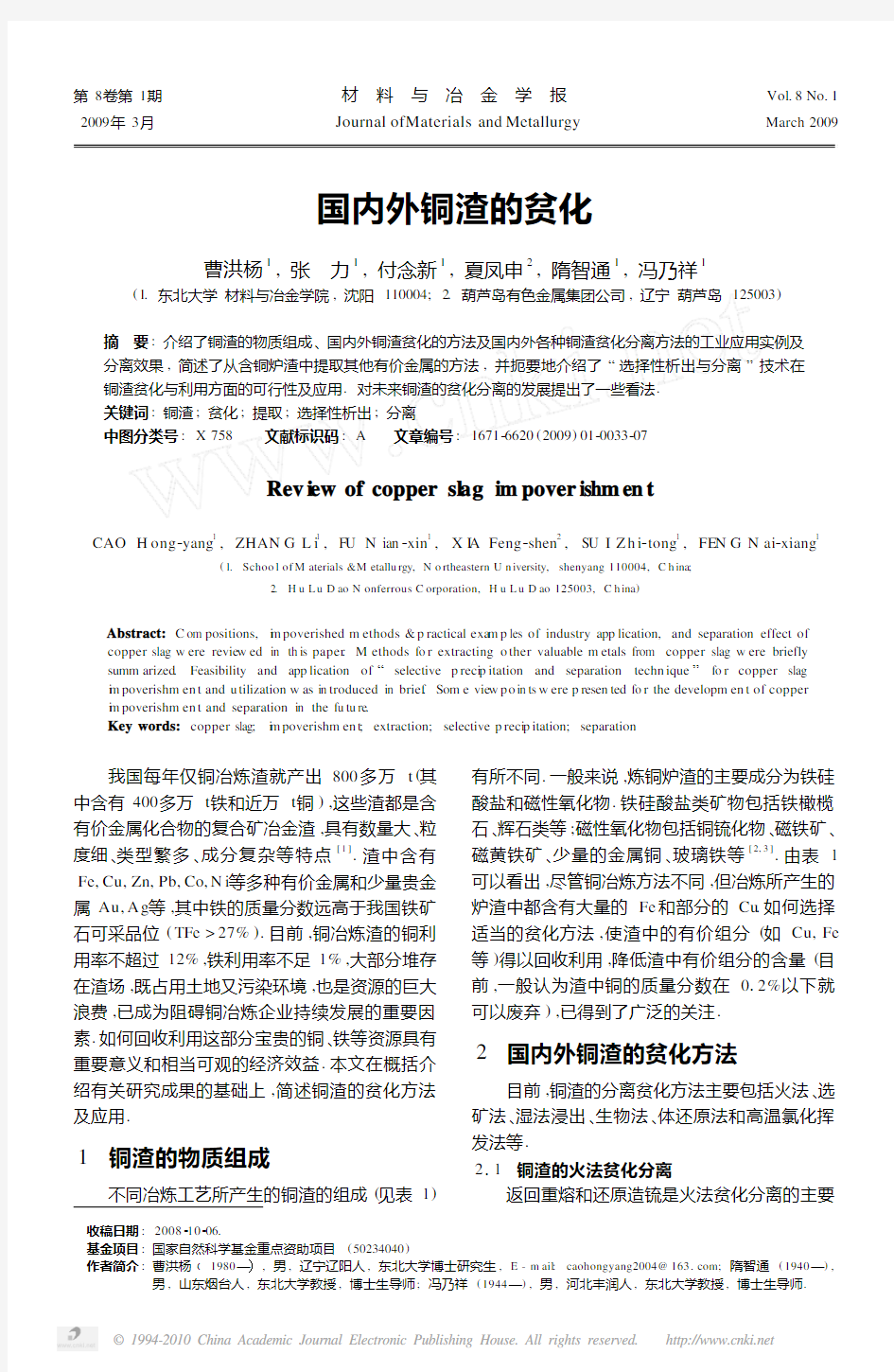

不同冶炼工艺所产生的铜渣的组成(见表1)

有所不同.一般来说,炼铜炉渣的主要成分为铁硅酸盐和磁性氧化物.铁硅酸盐类矿物包括铁橄榄石、辉石类等;磁性氧化物包括铜锍化物、磁铁矿、磁黄铁矿、少量的金属铜、玻璃铁等

[2,3]

.由表1

可以看出,尽管铜冶炼方法不同,但冶炼所产生的

炉渣中都含有大量的Fe 和部分的Cu .如何选择适当的贫化方法,使渣中的有价组分(如Cu,Fe 等)得以回收利用,降低渣中有价组分的含量(目前,一般认为渣中铜的质量分数在012%以下就可以废弃),已得到了广泛的关注.

2 国内外铜渣的贫化方法

目前,铜渣的分离贫化方法主要包括火法、选矿法、湿法浸出、生物法、体还原法和高温氯化挥发法等.

211 铜渣的火法贫化分离

返回重熔和还原造锍是火法贫化分离的主要

方法[5],包括反射炉贫化、电炉贫化、真空贫化、

铜锍提取、直接电流电极还原、沸腾焙烧炉贫化、

渣桶、体还原、高温氯化挥发贫化等方法.

表1 各种冶炼方法的铜渣组成[4](质量分数)

Ta b l e1 Com po s iti o n o f som e typ e s copp e r s l a g(m a ss frac ti o n)%铜冶炼方法Si O2Fe O Fe3O4Ca O Mg O A l2O3S Cu

密闭鼓风炉

转炉

诺兰达法瓦纽科夫法

三菱法

艾萨法

I nco闪速熔炼闪速熔炼特尼恩特转炉31~39

16~28

22~25

22~25

30~35

31~34

33

28~38

2615

33~42

48~65

42~52

48~52

51~58

40~45

48~52

38~54

48~55

3~10

12~29

19~29

8

715

1018

12~15

20

6~19

1~2

015~110

111~214

5~8

213

1173

5~15

913

018~710

0~2

110~115

112~116

2

1161

1~3

7

4~12

5~10

015

112~415

2~6

012

4172

2~12

018

012~0145

115~710

512~719

0155~0165

0155~0165

218

111

0146~0179

018

0135~214

111~219

314

2153

2114

1

019

0117~0133

0146

21111 反射炉贫化法

转炉吹炼产生的渣因含铜较高,通常须返回

反射炉处理[6].将含铜和磁性氧化铁矿物高的炉渣分批装入反应器内,通过风口向熔池喷入粉煤、油或天然气,还原磁性氧化铁矿物,使渣中Fe

3

O4的质量分数降低到10%,停止喷吹,让熔融渣中铜锍和渣分离.反射炉贫化法具有炉膛大,产量高,可熔化大块回炉料(尤其是处理不易破碎的废铸件)等优点,但随着转炉返渣量的增大,进入

反射炉的Fe

3

O4也相应增加,同时渣含铜量也相

应增加,未被充分还原的Fe

3

O4积聚在炉床上形成炉结,降低反射炉的使用寿命.此外,炉床上升会使冰铜液位升高,影响放渣作业,也会增加铜的机械损失.

21112 电炉贫化法

矿热炉具有废气少、易于控制、能保证高温下有较强还原性等优点,可以提高熔渣温度,使渣中铜含量降低,有利于还原熔融渣中的氧化铜和回收细颗粒的铜粒子.电炉贫化法可以处理各种成分的炉渣,也可以处理各种返料.熔体中电流在电极间的流动产生的搅拌作用能够促进渣中的铜粒子的集聚长大.电炉贫化法的最大优点是真正实现了对铅、钴、锌等易溶解于酸中金属的回收[7],但电耗及碳质电极材料消耗较高,需要向电耗更低、电极消耗更少的直流电炉改进[8].

21113 真空贫化法

杜清枝等[9]开发出了炉渣真空贫化技术,使诺兰达富氧熔池炉渣1/2~2/3的渣层中铜的质量分数w(Cu)从5%降低到015%以下.真空贫化

的优点在于:能迅速减少Fe

3

O4的含量,降低渣的熔点、黏度和密度,提高渣-锍间的界面张力,促进渣—锍的分离;真空有利于迅速排出渣中的S O2气泡,并且气泡的迅速长大、上浮对熔渣起着强烈的搅拌作用,增大了锍滴碰撞合并的概率.此法存在的主要问题是成本较高,操作比较复杂. 21114 铜锍提取法

铜锍提取法是利用铜在渣与铜锍间的分配系数的差异,用液态铜锍作为提取相,使其与含铜炉渣充分接触,从而有效地提取溶解和夹杂在渣中的铜.S1Vaisburd等[10,11]对这种方法进行了深入的研究,并用于处理哈萨克斯坦的瓦纽科夫法产生的炉渣,得到Cu,Fe(Ⅱ)和S的质量分数分别为48190%,16148%和2211%的铜锍,弃渣中Cu 的质量分数降到0131%.

21115 直接电流电极还原法

在直流电场作用下,存在于熔渣中的铜锍液滴会产生电毛细运动,从而加速了铜锍与炉渣相的分离.铜锍液滴的电毛细运动与电场电位、表面电荷密度及铜锍液滴直径成正比,与熔渣黏度成反比.白厚善等[12]采用白银法所产生的含铜较高的炉渣为原料,采用直流电对炉渣进行直流电贫化,实验表明直流电对促进渣含铜的降低有较明显的作用,可在短时间内将渣中w(Cu)降至0120%~0130%左右.

21116 沸腾焙烧炉贫化法

铜渣中铜主要以CuS,Cu

2

S和N iS2形式存在.在铜渣的堆积过程中,被空气中的氧部分氧化,使铜中的硫化物变成较为复杂的硫酸盐类: Cu4[S O4][OH]6?H2O,并含有Fe3O4,BaS O4, Na2S O4?7H2O.氧化焙烧后,再经湿法浸取铜.

阜康冶炼厂铜渣处理工艺流程为:铜渣氧化沸腾焙烧—烟气制酸—焙砂硫酸浸出—浸铜滤液

43材料与冶金学报 第8卷

调配电积生产阴极铜—浸铜后渣还原.作为国内唯一处理铜低硫尾砂的焙烧装置,依靠铜渣自身氧化焙烧反应放出的热量来实现自热平衡沸腾氧化焙烧铜渣,首次解决了国际上低含硫、高品位、高密度铜精矿的全氧化焙烧的科技难题.其焙砂残硫越低,氧化越完全,铜的浸出率越高,而镍铁的浸出率越低[13].该方法具有流程短、投资少、达产达标周期短、金属回收率高和环保效果好等优点.

此外,还有渣桶、体还原、高温氯化挥发等方法.

212 铜渣的湿法浸出

湿法过程可以减轻火法贫化过程中高能耗及产生废气所造成的大气污染,其分离选择性好,更适合于处理低品位炼铜炉渣[14-16].张忠益等[17]对常压下铜渣中铜的浸出富集进行研究,得到渣中锌、铜的浸出率分别为68143%和98110%,铜浸出液经净化后所产粗铜富集渣品位大于70%. A1N1Banza等[18]对刚果铜熔炼渣(其中Cu,Co, Zn和Fe(Ⅱ)的质量分数分别为114%,017%, 819%和2019%)进行常压浸出研究,在硫酸溶液中用L I X984提取铜,然后用D2EHP A做稀释剂选择性地提取Co,Zn,再用不同浓度的硫酸溶液选择性地洗涤分离,Cu,Co,Zn的回收率可分别达到80%,90%和90%.Yunjiao L i等[19]采用氧化性酸高温压力浸出法贫化废熔炼渣回收有价金属,在氧分压为200~300kPa下,于250℃浸出2h,得到N i/Co,Cu,Zn和Fe的回收率分别为99%,97%,91%和212%.O1Herrer os等[20]在室温下采用氯气浸出反射炉渣和闪速炉渣得到75%~80%的铜和5%的铁.Ayse V ildan Bese 等[21]以水为介质的氯气溶解铜转炉渣,在较佳条件下得到Cu,Fe和Zn的回收率分别为98135%, 8197%和25117%.Ayse V ildan Bese[22]将超声波技术应用到从溶解于硫酸与硫酸铁混合物中的铜转炉渣中提取铜等有价金属,得到Cu,Zn,Co和Fe的提取率分别为89128%,51132%,69187%和13173%,证实超声波的应用可以提高有价元素的提取率.F1Carranza等[23]对三价铁盐浸出铜渣浮选尾矿提取铜进行研究,得到铜的提取率为66%,尾矿中w(Cu)由0178%降到0124%. Cuneyt A rslan等[24]利用硫酸化焙烧的方法从铜熔炼渣和转炉渣中回收铜、钴和锌,发现硫酸化焙烧温度和时间的增加对钴和锌的溶解效果不明显,而对铜的溶解效果显著.H1S1A ltundogan 等[25]在对铜转炉渣硫酸化浸出提取Cu,Co,Zn 和Fe的基础上,在浸出剂中加入重铬酸钾,发现

重铬酸钾的加入有利于铜的浸出,而Co,Zn和Fe 的提取率却降低.

湿法浸出的缺点是,试剂的酸性及腐蚀性较强,对浸出设备的耐酸和耐腐蚀性要求高,以及存在废水处理等环保问题.

213 选矿法贫化

选矿法贫化是依据有价金属赋存相的表面亲水、亲油性质,磁学性质和渣中各相密度的差别,通过重选、磁选和浮选分离来富集有价金属.渣的黏度大会阻碍含铜相晶粒的迁移聚集;晶粒愈细小,铜相中硫化铜的含量愈少,铜浮选难度愈大;弱磁性铁橄榄石比例越大,磁选时精矿降硅就越困难.炉渣中晶粒的大小、自形程度、相互关系及主要元素在各相中的分配与炉渣的冷却方式密切相关.缓冷过程中,炉渣熔体的初析微晶可通过溶解-沉淀形式成长,形成结晶良好的自形晶或半自形晶,聚集并长大成相对集中的独立相.

21311 浮选法

从富氧熔炼渣(如闪速炉渣)和转炉渣中浮选回收铜,在炼铜工业上已得到广泛应用[26].浮选法铜回收率高、能耗低(与电炉贫化、炉渣返回熔炼法比较),可以将Fe

3

O4及一些杂质从流程中除去,吹炼过程的石英用量将大幅度减少.铜浮选收率一般在90%以上,所得的精矿中铜锍的质量分数大于20%,尾矿中w(Cu)为013%~015%.王红梅等[27]提出闪速浮选的概念,即是一种回收磨矿-分级回路循环负荷中粗粒矿物的浮选技术,随着技术的成熟,有望在炉渣选矿应用中得到进一步推广.A1Sarrafi等[28]在对反射炉渣浮选回收铜的研究中发现R407作为捕收剂可获得品位为1216%,铜回收率为72%的铜精矿,同时发现缓冷熔渣中铜的回收率可达84%.浮选法虽然应用广、药剂用量小,但选矿药剂多数为有机物,有刺激性气味,且价格昂贵.

21312 磁选法

渣中强磁性组分有铁(合金)和磁铁矿.钴、镍相对集中在铁磁矿物中,铜在非磁相,因而磨细结晶良好的炉渣可以作为预富集的一种手段.由于有价金属矿物在渣中分布复杂,常有连生交代,且弱磁性铁橄榄石在渣中占的比例较大,因而磁选效果不尽如人意.目前,世界上有多家铜冶炼厂用选矿方法回收转炉渣中的金属铜,由此也产生了大量的选矿尾矿.贵溪冶炼厂选矿车间以转炉渣作为原料进行选别作业,回收其中的金属铜,尾

矿磁选后除Si O

2

的含量超标外,完全符合铁精矿

53

第1期 曹洪杨等:国内外铜渣的贫化

的要求[29].磁选法仅适用于各相的磁性有显著差别的矿物.因此在实际应用中有一定的局限性. 21313 重选法

重选法是根据渣中各种矿物相密度的不同来进行分离的方法.影响重选可选性的主要因素是密度和粒度.此外,可以采用联合法,即将磁选、重选和浮选结合起来作为铜渣贫化的方法.

214 生物法贫化

自20世纪50年代发现浸矿微生物以来,由于生物冶金具有无污染、有价元素综合回收率高、成本低等优点,此项技术得到了迅速发展[30].

铜的生物浸出常用的菌种为氧化铁硫杆菌、氧化硫杆菌等.微生物浸出包括微生物直接浸出和间接浸出两种.直接浸出是利用微生物生命活动过程中产生的一种酶,通过酶的酶解直接氧化硫化矿物,将不溶解的硫化物转化为可溶性的硫酸盐,同时生物获得生命所需的能量.间接浸出是在微生物和氧存在的条件下,将Fe(Ⅱ)氧化成Fe(Ⅲ),而Fe(Ⅲ)能氧化铜及其他有价金属.生物冶金将在稀有和贵重金属冶金生产中发挥更加重要的作用[31].矿物微生物技术的不足之处在于微生物浸出速率较慢、生产周期长,其关键是所使用的菌种活性不高,多为天然的菌种或经人工驯化的菌种,需要对育种工作进行进一步研究[32]. 215 奥斯麦特(Au sm e lt)贫化法

在冶炼过程中镍总是伴随铜存在于铜锍或粗铜中,钴则伴随铁不可避免地存在于转炉渣中(如果转炉渣返回到熔炼炉,则钴伴随铁不可避免地存在于熔炼渣中),因此可以在电炉中通过还原熔炼使钴以合金或锍的形式得以回收.奥斯麦特工艺是一种渣贫化铜、镍和钴的新的熔炼/还原工艺,利用顶部浸入式喷吹技术通过短处理周期使金属相分离来得到锍/金属[33].

近年来,Aus melt技术已经在国内外的铜冶炼厂广泛应用.同时,该技术也开始应用于铜渣中有价组分如铜、钴、镍的回收.Robert Matuse wicz[34]等利用奥斯麦特顶部浸没式吹炼技术对熔炼渣中的钴的回收进行了研究,取得了很好的效果. Stephen Hughes等[35]对Aus melt技术在铜渣中的应用做了详细的介绍.Aus melt的顶部浸入式喷吹工艺的效果已经在中试规模的应用中得到证实,可以在强氧化条件下回收铜、强还原条件下回收生铁.为了降低铜-镍熔炼中渣中钴的损失,该工艺发明了目的在于在转炉阶段优先分离铁的技术.该技术在Falconbridge工艺中得以实现,首先是铁和硫化物通过焙烧被部分氧化,然后在电炉中通过还原熔炼得到锍.在最近的DON工艺中,闪速熔炼后进一步通过水冶工艺得到高锍低铁的镍浓缩物,废电炉渣中钴的损失可下降30%,而应用传统的闪速熔炼和转炉熔炼的损失为50%.

3 国内外铜渣贫化实例

311 国内外选矿法贫化实例

我国江西铜业集团公司贵溪冶炼厂采用电炉贫化法处理闪速炉渣,由于弃渣中含铜较高,该厂通过缓冷电炉渣的浮选试验,确定了转炉渣和电炉渣混选工艺流程,包括一段粗磨、半自磨加球的破碎工艺以及两段磨矿、两段选别、选别中矿再磨返回二段磨矿的选别工艺流程.精矿和尾矿的脱水采用浓缩、过滤的两段脱水工艺.该项目投产后预计每年可从废弃的电炉渣中回收5000t金属铜.大冶有色金属公司冶炼厂采用加拿大诺兰达炼铜法炼铜,得到的炉渣中含铜品位高达4%,采用两段细磨后一段浮选,粗选直接得到精矿,在适当的浮选时间条件下,设置独立作业或采用两段粗选直接得到精矿的灵活流程,实现“早收多收”,选铜回收率明显提高,铜精矿中Cu,Au和Ag的收率分别达到94118%,80167%和69189%,品位分别为29184%,8147g/t和164122 g/t.

日立矿选厂处理日立矿冶所运输机冷却的铜转炉渣,其工艺流程为:以浮为主,浮磁联合;阶段磨矿流程;重视分级;设中间浮选,及时产出精矿.选矿中Cu,Fe和Au的回收率分别为95149%, 84154%和88169%,铜精矿中w(Cu)=29144%,铁精矿中w(Cu)和w(Fe)的质量分数分别为014%和46193%[36].小坂冶炼厂处理铜转炉渣的工艺流程特点为:三段磨选中第一段分级溢流单槽浮选出第一份铜精矿,第二段分级溢流经一粗二精浮选出第二份铜精矿,第三段对二段粗选底流再磨再选,其泡沫产物与第二段精选尾矿返第二段磨矿.弃渣中w(Cu)为0146%.肯尼科特公司处理犹他炼铜厂诺兰达反应炉产生的炉渣,该渣由渣罐缓冷后送浮选厂三段破碎两段磨浮,得到铜精矿品位为40%,铜收率为95%,尾矿中w(Cu)为0142%.

312 国内外火法贫化实例

B i p ra Gora等[37]通过碳热还原法回收金属元素,同时铜钴等被富集到富铁合金中.针对我国发明的“铜富氧熔池自热熔炼法”产生的炉渣含铜偏高的特点,陈海清等[38]采用火法强化贫化技术通过对炉渣硫化、还原、鼓风搅拌、提高炉渣温度

63材料与冶金学报 第8卷

等措施,对铜渣进行火法贫化工业试验,达到贫化炉渣,加快铜、渣分离,降低渣含铜的目的.结果表明,贫化后炉渣中w(Cu)为01466%,该工艺流程短、贫化炉结构简单、操作方便、对渣的适应性较强.

313 湿法贫化实例

丁明星[39]采用稀硫酸浸出w(Cu)为3%~8%的铜渣,并在酸化的硫酸铜溶液中加铁屑还原回收了w(Cu)高达9910%的纯铜粉.该方法工艺简单、安全、成本低、不需特殊设备,提高了铜冶炼厂的经济效益.Cuneyt A rslan[40]研究了通过硫酸化焙烧铜熔炼炉渣和转炉渣而回收铜、钴、锌等有价金属,回收率分别为88%,87%和93%.韶关冶炼厂采用两段氧化酸浸处理粗铜渣,综合回收其中的铜、铅、锑等有价金属,得到二级品以上的硫酸铜和主成分大于80%的Pb-Sb合金,铜、铅、锑的回收率高[41].我国的黄金冶炼厂如三门峡中原黄金冶炼厂、山东招远黄金冶炼厂等,采用焙烧—浸出—萃取—电积工艺从含铜金矿中回收生产阴极铜,阴极铜的生产能力已有1万t/a,给企业创造了很好的经济效益[42].

314 奥斯麦特法贫化实例

奥斯麦特公司已经在我国为中条山有色金属公司提供了奥斯麦特技术及项目的技术服务;在山西的侯马市建设了一座由铜精矿冶炼产出冰铜并进一步吹炼成粗铜的现代化铜冶炼厂,已成功地完成了试车;并正与云南锡业有限公司合作建立个旧锡冶炼厂.金昌冶炼厂引进奥斯麦特浸没式喷枪顶吹熔炼技术于2003年基本实现达产,日处理铜精矿900~1200t,电炉冰铜品位为48%~52%,渣中w(Cu)为016%~017%[43].

4 含铜炉渣中其他有价金属的提取根据过程物化反应及工艺的不同,从渣中提取其他金属的方法可大致分类为炉渣选矿、火法贫化及湿法分离[44].

炉渣选矿法是根据有价金属赋存相磁吸性能或经改性后表面亲水亲油性质的差别,可以通过磁选或浮选分离富集.

火法贫化采用返回重熔方式回收铜,产生的冰铜返回主流程;针对炉渣中钴、镍回收,采用在主流程之外的单独还原造锍.此外,将渣中有价金属通过焙烧转化或分离富集成水溶性的硫酸盐或氯化物的火法过程也是重要的预处理手段.

吴礼杰等[45]采用磨—浮—磨—浮—磁的选别流程,对贵溪冶炼厂转炉渣中的有价金属进行选别,在减少铜损失的同时综合回收了铁精矿.王珩等[46]对某炼铜厂转炉渣中的铜铁进行选别研究,提出了磨—浮—磁—中矿与磁性矿合并再磨—再浮—再磁的工艺流程,获得的铜精矿品位为19182%,铜回收率达85148%,还综合回收了渣中磁性氧化铁,实现了渣中铜和铁的分离.金川有色公司采用转炉渣电炉贫化—转炉吹炼—加压浸出回收钴的新工艺,钴回收率可提高5%~8%,能将钴最大限度保留在富钴冰铜中,N i,Cu, Co的回收率分别为90%,85%和60%.

5 铜渣的选择性分离

根据东北大学隋智通课题组[47~50]提出的炉渣“选择性析出分离”理论,采用“选矿与冶金结合”的方法,从源头上对渣进行“冶金改性”预处理,也就是利用由炉内放出熔融渣时的高温、高化学反应活性等有利条件,经改性处理,使分散在多种矿物相中的有价组分分别富集到单一的矿物相中(如含钛高炉渣中的钛组分选择性富集在钙钛矿相中),实现有价组分由分散到集中的转化,然后再促使富集了的有价组分的矿物相长大粗化,达到选矿分离的粒度要求(一般大于40μm),实现由细小到粗大的转化,从而有利于有价组分的选矿分离.

根据炉渣“选择性析出与分离”理论及铜渣组成的特点,我们采用在高温条件下改性,使渣中的铁尽可能的以磁铁矿相赋存,同时选择合适的温度制度及氧位,使渣中的铜以金属铜或是白冰铜的形式赋存,再经过磁选、重选和浮选等的方法完成渣中铜和铁的分离,实现铜渣作为二次资源的综合利用.

6 展 望

综上所述,铜渣资源的贫化有多种方法,选择渣贫化方法时要考虑铜价、所用铜渣的成分、冶炼厂的布局、设备的可获得性、影响生产流程因素、资金可能性以及环境保护、节能减排等的影响.

考虑到技术和经济因素,铜渣选矿贫化法将成为今后回收铜及分离其中有价金属的主要手段,对浮选药剂的选择将成为主要的研究方向;同时,铜渣的改性处理,使之更容易通过选矿贫化,也应该得到足够的重视和研究.此外,浮选后的尾矿仍有回收的可能性,要加大科研投入的力度,使之尽快提到日程上来.

参考文献:

[1]陈宇峰,陆晓燕.铜尾矿资源化的现状和展望[J].南通工

73

第1期 曹洪杨等:国内外铜渣的贫化

学院学报,2004,3(4):60-62.

(C hen Yu-feng,L u X iao-yan.T he state and p ros pects fo r

copper tailings as resou rces[J].Journal of N antong Institute of Technology,2004,3(4):60-62.)

[2]陈远望.智利铜炉渣贫化方法概述[J].世界有色金属,

2001,9:53-58.

(C hen Yuan-w ang.C leaning of copper s m elting slag in C hile

[J].W orld N onferrous M etals,2001,9:53-58.)

[3]曹景宪,王丙恩.中国铁矿的开发与利用[J].中国矿业,

1994,3(5):17-22.

(C ao Jing-xian,W ang B ing-en.C hina’s iron o re

developm ent and utilization[J].C h ina M in ing M agazine,

1994,3(5):17-22.)

[4]B anda W,M organ N,Eksteen J J.The ro le of slag m odifiers

on the selective recovery of cobalt and copper from w aste s m elter slag[J].M inerals Engineering,2002,15(11):899

-907.

[5]M oskalyk R R,A lfantantazi A M.R eview of copper

pyrom etallu rgical p ractice:today and tom o rrow[J].M inerals Engineering,2003,16:893-919.

[6]邢卫国.铜转炉渣返回对反射炉熔炼的影响[J].有色金

属,1997,6:6-9.

(X ing W ei-guo.Effect of copper converter slag recycle p rocess on reverberato r s m elting p rocess[J].N onferrous M etals,1997,6:6-9.)

[7]周永益.熔铜渣的贫化问题[J].摘译自苏《有色金属》,

1988,5:39-40.

(Z houYong-yi.D ilution of copper s m elting slag[J].Soviet U n ion N onferrous M etals,1988,5:39-40.)

[8]魏国忠,W.吾特,叶国瑞.直流矿热电炉中铜转炉渣的贫

化[J].东北大学学报,1989,10(4):388-393.

(W ei G uo-zhong,W.W uth,Ye G uo-ru i.

I m poverishm en t of copper converter slags by a labo ratory D.C

electric furnace[J].Jou rnal of N o rtheastern U n iversity,1989,

10(4):388-393.)

[9]杜清枝.炉渣真空贫化的物理化学[J].昆明工学院学报,

1995,20(2):107-110.

(D u Q ing-zhi.Physical chem istry of vacuum slag clean ing

[J].Jou rnal of Kun M ing U niversity of Science and Technology,1995,20(2):107-110.)

[10]V aisbu rd S,B erner A,B randon D G.,et al.Slags and m attes

in vanyukov’s p rocess fo r the extraction of copper[J].

M etallu rgical and M aterials T ransactions B,2002,33B:551

-559.

[11]V aisbu rd S,B randon D G,Kozhakhm etov S,et al.

Physicochem ical p roperties of m atte-slag m elts taken from

vanyukov’s fu rnace fo r copper extraction[J].M etallu rgical and M aterials T ransactions B,2002,33B:561-564.

[12]白厚善,金哲男,郎晓珍,等.炼铜炉渣的直流电贫化[C]//

中国有色金属学会.2002年全国铜冶炼生产技术及产品应用学术交流会:2002年全国铜冶炼生产技术及产品应用学术交流会论文集.2002:40-45.

(B ai H ou-shan,Jin Z he-nan,Lang X iao-zhen,et al.

D irect cu rren t i m poverishm en t of copper s m elting slag[C]//

The N onferrousM etals Society of C h ina.2002national copper s m elting p roduction techno logy and p roduct app lication of academ ic exchange.The essays of2002national copper s m elting p roduction techno logy and p roduct app lication of academ ic exchanges.2000:40-45.)

[13]李江平.铜渣在沸腾焙烧炉中的生产实践[J].新疆有色金

属,2004:27-30.

(L i Jiang-p ing.The P roduction and p ractice of copper s m elting slag in flu idizaing reacto r[J].X in jiang N onferrous M etals,2004:27-30.)

[14]昂正同.降低闪速熔炼渣含铜实践[J].矿冶工程,2002,11

(4):69-76.

(A ng Zheng-tong.P ractice in low ering copper con ten t in

flash s m elting slag[J],M ining and M etallu rgical Engineering,

2002,11(4):69-76.)

[15]吴桂明,黄晓芳.“分铜液净化渣”综合利用试验研究[J].

湿法冶金,1999,4:44-48.

(W u G ui-m ing,H uang xiao-fen.Experi m en tal research on com p rehensive u tilization of sedi m en t after separating copper [J].H ydrom etallurgy of C h ina,1999,4:44-48.)

[16]马育新.阜新冶炼厂铜渣加压酸浸研究[J].新疆有色金

属,1999,2:27-30.

(M a Yu-xin.Study of acid leach ing under p ressu re on copper s m elting slag from Fuxin s m elter dust[J].X ingjiang N onferrous M etals,1999,2:27-30.)

[17]张忠益,匡志恩,杨钢,等.铜渣中回收Zn、C u的试验研究

[J].云南冶金,2008,37(1):27-30.

(Zhang Zhong-yi,Kuang Zh i-en,Yang G ang,et al..test study on recovery Z n and C u from copper s m elting slag[J].

Yunnan M etallu rgy,2008,37(1):27-30.)

[18]B anza A N,G ock E,Kongolo K.B ase m etals recovery from

copper s m elter slag by oxidising leach ing and solvent extraction

[J].H ydrom etallurgy.2002,67:63-69.

[19]YunJiao L i,Perederiy Ilya,V ladi m iros G,et al.C leaning of

w aste s m elter slags and recovery of valuable m etals by p ressure oxidative leach ing[J].Jou rnal of H azardous M aterials,2008,

152:607-615.

[20]H erreros O,Q u iroz R,M anzano E,et al.C opper extraction

from reverberatory and flash fu rnace slags by ch lo rine leaching [J].H ydrom etallurgy,1998,49:87-101.

[21]A yse V ildan B ese,O s m an N uri A ta,C elik C afer,et al.

D eter m ination of the op ti m um conditions of dissolu tion of

copper in converter slag w ith chlo rine gas in aqueous m edia [J].C hem ical Engineering and Processing,2003,42:291

-298.

[22]A yse V ildan B ese.Effect of u ltrasound on the disso lution of

copper from copper converter slag by acid leach ing[J].

U ltrasonics Sonochem istry,2007,14:790-796.

[23]C arranza F,Iglesias N,M azuelos A,et al.Ferric leaching of

copper slag flotation tailings[J].M inerals Engineering,2008. [24]A rslan Cüneyt,A rslan Fat m a.R ecovery of copper,cobalt,

and zinc from copper s m elter and converter slag[J].

H ydrom etallu rgy,2002,67:1-7.

[25]A ltundogan H S,B oyrazli M,Tum en F.A study on the

sul phu ric acid leaching of copper converter slag in the p resence of dich rom ate[J].M inerals Engineering,2004,17:465

-467.

[26]张荣良.闪速炼铜转炉渣浮选为矿综合利用的研究[J].江

西有色金属,2001,15(1):31-35.

(Zhang R ong-liang.A study on the com p rehensive u tilization of floation tailings in flash s m elting fu rnace[J].

Jiangxi N onferrous M etals,2001,15(1):31-35.)

[27]王红梅,刘四清,刘文彪.国内外铜炉渣选矿及提取技术综

述[J].铜业工程,2006,4:19-22.

(W ang H ong-m ei,L iu Si-qing,L iu W en-biao.

Summ ary on copper slag beneficiation and its direct extraction bo th hom e and abroad[J].C opper Engineering,2006,4:19

-22.)

[28]Sarrafi A,R ahm atiB,H assan i H R,et al.R ecovery of copper

from reverberato ry furnace slag by flo tation[J].M inerals Engineering,2004,17:457-459.

[29]王珩.从炼铜厂炉渣中回收铜铁的研究[J].广东有色金属

学报,1998,18(2):56-65.

(W ang H eng.R ecovery of copper and iron in the converter slag from a copper s m elter[J].Jou rnal of G uangdong N on-

ferrous M etals,1998,18(2):56-65.)

[30]徐家振,金哲男,焦万丽.生物法贫化铜熔炼炉渣[J].有色

矿冶,2001,17(1):28-30.

83材料与冶金学报 第8卷

(X u Jia-zhen,Jin Zhe-nan,Jiao W an-li.C lean ing copper s m elting slag w ith bacteria[J].N on-ferrous M in ing and M etallurgy,2001,17(1):28-30.)

[31]木子.大有发展前途的生物冶金学[J].金属世界,2007

(3):55.

(M u Z i.P rom ising biom etallu rgy[J].M etal W o rld,2007

(3):55.)

[32]余水静,郭燕华,宋秋华.微生物选育技术在生物冶金中的

应用进展[J].矿业工程,2007,5(1):66-69.

(Yu Shu i-jing,G uo Yan-hua,Song Q iu-hua.A dvances of m icrobial screen ing and cu ltu ring in biom etallurgy[J].

M in ing Engineering,2007,5(1):66-69.)

[33]Piret N L,Sto lbert Partners.C lean ing copper and N i/C o slags:

the techn ical,econom ic,and environm en tal as pects[J].J OM,

2000,8:18.

[34]M atusew icz R,M ounsey E.U sing aus m elt techno logy fo r the

recovery of cobalt from s m elter slags[J].J OM,1998,50

(10):53–56.

[35]H ughes Stephen.App lying A us m elt technology to recover C u,

N i,and C o from slags[J].J OM,2000,8:30-33.

[36]转引自肖有茂.铜冶炼炉渣选矿贫化流程特点分析[J].江

西有色金属,1996,10(4):14-19.

(X iao You-m ao.A nalysis on the features of cleaning copper s m elting slag p rocess[J].Jiangxi N onferrousM etals,1996,10

(4):14-19.)

[37]G o ra B i p ra,Jana R K,Prem chand.C haracteristics and

u tilisation of copper slag–a review[J].R esou rces,

C inservation and R ecycling,2003,39:299-313.

[38]陈海清,李沛兴,刘水根,等.铜渣火法强化贫化工艺研究

[J].湖南有色金属,2006,22(3):16-18.

(C hen H ai-qing,L i Pei-xing,L iu Shu i-gen,et al.Study

on the strengthen ing dep letion of copper from coppers m elter slag by pyro-p rocess[J].H unan N onferrous M etals,2006,

22(3):16-18.)

[39]丁明星.从废铜渣中回收铜的研究[J].西昌师范高等专科

学校学报,2001,13(3):16-17.

(D ing M ing-xing.Study on recovery copper from w aste

copper s m elting slag[J].Jou rnal of X ichang Teachers C o llege,

2001,13(3):16-17.)

[40]C uneyt A rslan,Fat m a A rslan.R ecovery of copper,cobalt,and

zinc[J].N onferrous M ines,2003,32(4):19-23.

[41]朱海军.从粗铜渣中提取铜、铅、锑试验研究[J].有色矿

冶,2005,21(3):28-30.

(Z hu H ai-jun.T he experi m ental study of recovery of C u,

Pb and Sb from crude copper slag[J].N on-ferrous M in ing and M etallurgy,2005,21(3):28-30.)[42]刘大星.我国铜湿法冶金技术的发展[J].有色金属,2002,

54(3):6-10.

(L iu D a-xing.D evelopm ent of copper hydrom etallurgical p rocess in C h ina[J].N onferrous M etals,2002,54(3):6

-10.)

[43]林升叨,孙宜军.澳斯麦特熔炼技术在金昌冶炼厂的应用

实践[J].中国有色金属,2004,12(6):19-20.

(L in Sheng-dao,Sun Yi-jun.App lication of A us m elt techno logy in jinchang s m elter[J].C h ina N onferrous M etals,

2004,12(6):19-20.)

[44]凌云汉.从炼铜炉渣中提取有价金属[J].化工冶金,1999,

20(2):220-224.

(L ing Yun-han.R ecovery of m etal values from copper s m elting slags[J].Engineering C hem istry&M etallurgy,1999,

20(2):220-224.)

[45]吴礼杰.转炉渣中有价金属的选别[J].矿业研究与开发,

2001,21(4):29-31.

(W u L i-jie.Selective recovery of valuable m etals from ro tary furnace slag[J].M in ing R esearch and D evelopm ent,2001,21

(4):29-31.)

[46]王珩.炼铜转炉渣中铜铁的选矿研究[J].有色矿山,2003,

32(4):19-23.

(W ang H eng.Study on copper and iron concen trating from

coverter slag of copper s m elting[J].N onferrousM ines,2003,

32(4):19-23.)

[47]隋智通,郭振中,张力,等.含钛高炉渣中钛组分的绿色分

离技术[J].材料与冶金学报,2006,5(2):93-97.

(SU I Z hi-tong,GU O Zhen-zhong,ZHAN G L i,et al.

G reen separation technique of T i com ponen t from T i-bearing

blast fu rnace slag[J].Jou rnal of M aterials and M etallu rgy,

2006,5(2):93-97.)

[48]W ang M ing-yu,W AN G X ue-w en,H E Yue-hu,et al.

Isother m al p reci p itation and grow th p rocess of perovskite phase

in oxidized titanium bearing slag[J].T ransactions of N onferrous M etals Society of C hina,2008,2:459-462. [49]王明玉,张力,张林楠,等.含钛高炉熔渣氧化过程性能变

化特征[J].有色金属,2008,60(2):59-61.

(W ang M ing-yu,Zhang L i,Zhang L in-nan,et al.

C haracteristics change of T i-bearing m olten blast Fu rnace slag

under dyna m ic oxidation condition[J].N onferrous M etals,

2008,60(2):59-61.)

[50]W ang M ing-yu,Zhang L in-nan,Z hang L i,et al.Selective

en richm ent of T i O2and p reci p itation behavior of perovskite phase in titan ia bearing slag[J].T rans N onferrous M et Soc

C hina,2006,2:421-425.

93

第1期 曹洪杨等:国内外铜渣的贫化

铜冶炼渣选矿生产实践最新综述(论文未发表)

铜冶炼渣选矿生产实践最新综述 耿联胜 (阳谷祥光铜业有限公司) 提要:本文重点全面综述了国内外铜冶炼厂在铜冶炼渣缓冷和渣选矿生产实践方面的最新情况,对铜冶炼行业的渣选工艺设计和生产技术管理具有非常重要的参考价值。 关键词:铜冶炼渣渣缓冷渣选矿生产实践工艺参数 1.引言 在上个世纪五十年代以前,在世界火法炼铜行业中,熔炼炉生产出来的炉渣所采用的贫化技术,多以技术比较成熟的电炉贫化、熔炼炉贫化工艺为主,选矿贫化法还没有出现。选矿贫化铜冶炼炉渣自1930 年提出技术思路,上世纪50年代末日本率先工业应用,之后很多国家相继采用,发展很快。日本、芬兰、加拿大、澳大利亚等国铜冶炼厂在上个世纪70年代就已采用选矿方法处理转炉渣。其原因在于选矿贫化在技术、经济以及节能和环保上都是先进的。它不仅普遍用于贫化转炉渣,一些原先火法不宜再贫化的低铜熔炼炉渣和鼓风炉渣,也属它有效应用范围。我国对铜炉渣选矿贫化的研究起步较早,仅比日本晚几年,上世纪60年代初白银有色金属公司开始系统研究,随后全国各大铜业公司和研究院所进行的各种规模的试验研究和应用成果相继出现。上世纪80年代后期我国第一座转炉渣选厂在贵溪冶炼厂建成。随着铜冶炼技术引进和技术改造的加快,我国转炉渣的选矿生产实践也越来越多,金隆铜业公司、大冶冶炼厂相继采用选矿方法回收转炉渣中的有价金属,取得良好效果。2007年山东阳谷祥光铜业建成投产,是国内第一家直接采用选矿贫化技术处理铜闪速熔炼炉渣的冶炼企业。2009年东营方圆有色金属有限公司渣选矿建成投产,2010年以后铜陵有色金属集团控股有限公司、白银有色集团股份有限公司、金川集团股份有限公司等单位陆续采用选矿贫化技术并开工建设。 生产实践证明,选矿贫化法应用效果良好,铜炉渣贫化后含铜达到了0.35%以下,有的能降低到0.3%以下。在冶金中间产物分离(比如金川高硫镍的镍铜分离技术)和炉渣资源化回收铜铁方面,科技人员进行了较为深入的研究,在研究和应用过程中,人们逐渐发现了选矿技术综合回收性能好、绿色环保、低成本和效率高的产业优势。在世界资源渣枯竭紧张的大形势下,选矿技术在铜冶炼行业乃至整个冶金行业资源化研究与实践方面,日益得到人们的追捧,我国已经涌现巨大技术研究浪潮,并取得重大研究成果。渣选矿技术的研究与应用必将进入了一个蓬勃发展时期。 由于铜精矿原料、铜冶炼渣的种类以及渣冷却工艺不同,造成铜冶炼渣的性质复杂多样,通过选矿试验研究推荐各种不同的选矿工艺,在生产实践中也会出现同一种铜冶炼渣采用不相同的选矿工艺流程。认真学习和掌握各种铜冶炼渣的性质和相应选矿流程的特点,分析和总结每种流程的先进之处,对于我们做好铜冶炼渣选矿技术研究和生产管理工作,具有非常重要的参考和指导意义。本文就目前已知的国内外比较典型的铜冶炼渣选矿生产实践案例进行介绍。 2. 铜冶炼渣冷却生产实践 经过长期的试验研究和生产实践证明,最好的渣冷却工艺就是渣缓冷技术。目前,国内外绝大部分铜冶炼厂采用了渣缓冷技术处理各种用于渣选矿处理前的铜冶炼渣。在此以某铜业的渣缓冷制度为例进行介绍。 某铜业闪速熔炼炉渣冷却工艺原设计,采用自然缓冷2小时,再加水冷却46小时,共计冷却48小时,但

湿法炼锌副产铜渣的综合利用

湿法炼锌副产铜渣的综合利用 鲁兴武,邵传兵,易超,李俞良 (西北矿冶研究院 冶金新材料研究所,甘肃白银 730900) 摘要:研究了湿法炼锌副产铜渣的综合利用新工艺。最佳浸出条件为:液固比10∶1,浸出温度80 ℃,浸出剂(硫酸)浓度3.5 mol/L ,浸出时间8 h 。浸出液含铜浓度达到30~45 g/L ,铜浸出率可以达到98%以上。经萃取、洗涤、三级错流反萃后,反萃液中铜浓度达到45~50 g/L ,电积后可以得到标准阴极铜。 关键词:铜渣;综合利用;萃取;锌湿法冶金 中图分类号:TF811;TF813 文献标识码:A 文章编号:1007-7545(2012)06-0000-00 Comprehensive Utilization of Copper Slag By-product in Zinc Hydrometallurgy LU Xing-wu ,SHAO Chuan-bing ,YI Chao ,LI Yu-liang (Institute of Metallurgy New Materials of Northwest Institute of Mining and Metallurgy, Baiyin 730900, Gansu, China) Abstracts: The new comprehensive utilization technology of copper slag by-product in zinc hydrometallurgy was investigated. The optimal leaching conditions including ratio of liquid to solid of 10∶1, leaching temperature of 80 ℃, leaching agent (sulfuric acid) concentration of 3.5 mol/L, and leaching time of 8 h. The copper concentration in lixivium reaches 30~45 g/L, and the copper leaching rate is higher than 98%. The copper concentration in stripping solution reaches 45~50 g/L after extraction, washing and three-stage cross-flow stripping of copper. The cathode copper can be produced with electrowinning process. Key words: copper slag; comprehensive utilization; extraction; zinc hydrometallurgy 2010年全国锌产量为516.4万t ,其中湿法炼锌的产量占锌总产量的70%以上[1]。对于年产10万t 的湿法炼锌企业,每年处理净化系统铜镉渣产生的铜渣约1 kt ,仅有50%左右的铜渣被卖到铜冶炼企业,进入粗铜冶炼,其中的锌不能得到有效回收,剩余的富铜渣被堆放到渣场,造成了二次资源的闲置和环境污染。因此开展铜渣综合回收技术研究具有现实意义[2-4]。 1 试验原料和方法 所用铜渣为某湿法炼锌企业铜镉渣处理后得到的副产品[5],主要化学成分(%):Cu 40.0、Zn 5.0、Cd 0.8、Pb 3.0、Fe 2O 3 1.5、O 7.5、其它42.2。采用图1所示流程产出标准阴极铜。 图1原则工艺流程图 Fig.1 Principle flow chart of copper slag comprehensive recovering 收稿日期:2011-12-13 作者简介:鲁兴武(1985-),男,甘肃武威人,大学,助理工程师. doi :10.3969/j.issn.1007-7545.2012.06.006

铜冶炼渣中单质铜对浮选指标的影响及控制方案研究

铜冶炼渣中单质铜对浮选指标的影响及控制方案研究 我国铜冶炼企业在每年都会产生大量的铜冶炼渣,其中单质铜对于浮选指标是有一定程度影响的。本文主要分析了铜冶炼渣当中的单质铜对于浮选指标的影响以及提出了相应的控制方法,对铜渣的浮选提出工艺上的意见,予以相关企业参考与借鉴。 标签:铜冶炼;单质铜;浮选指标;影响;控制方案 1 铜渣的性质 铜冶炼渣是一种人工矿石,其理化性质,物理组成,矿物之间的共生关系与矿物之间的嵌布粒度粗细与冶炼的技术,设备以及冷却方式等因素相关,所以炉渣性质一般都是不太稳定的。铜渣一般呈现黑色,块状,易碎难磨,性脆是铜渣的主要性质。其矿物组成成分中绝大多数是铁橄榄石,其次是磁铁矿,还有少量脉石组成的玻璃体。其中的铜矿物多呈硫化物形态存在。由于冶炼技术的不同,硫化铜矿、氧化铜矿、金属铜及化合铜矿等以不同含量分布于炉渣之中,部分渣料因处理的铜矿石原料特殊,產生的炉渣中含有金、银等贵重金属以及铅、锌、钴、镍等有价成分。铜渣当中还含有铝,钙,镁等重要元素,其主要是以氧化镁,氧化钙,三氧化二铝的形式所存在。铜矿物或被硅铁氧化物所包裹,或与铜铁矿物共同形成斑状结构及多矿物共生嵌于铁橄榄石基体中。炉渣的冷却方式有三种:自然冷却、水淬、保温冷却+水淬,其中保温冷却+水淬有利于铜的浮选回收,根据其不同的冷却方式,铜渣可以分为自然冷却渣、水淬渣与缓冷渣。铜渣中铜矿物的结晶粒度大小和炉渣的冷却速度密切相关,炉渣缓冷有利于铜相粒子迁移聚集长大,即在炉渣的缓冷过程中,炉渣溶体的初析微晶可通过溶解-沉淀形成成长,形成结晶良好的自形晶或半自形晶,同时有用矿物因此扩散迁移、聚集并长大成相对集中的独立相,使其易于单体解离和选别回收。铜渣的冷却方式对于炉渣的结晶过程与铜渣组分颗粒的凝聚长大都有着一定程度的影响,而且还会影响铜渣的结晶颗粒大小与每种矿物之间的共生关系。渣中铜如果在自然缓慢的冷却那么其结晶的速度是很快的,若采用水淬冷却的方式,在高温的铜渣冷却速度则会更快,有可能会出现非结晶质的结构,与此同时还会阻碍铜矿物质的颗粒聚集长大,铜颗粒分布呈现树状又或者是针状的其他矿物当中。目前自然冷却铜渣与缓冷渣铜渣浮选回收铜成功的案例较多,但水淬铜渣由于其矿物成分多,物相复杂,且相互连生包裹,使得铜矿物与脉石难以分离,从而加大了回收难度。因此,我们要采用水淬冷却的铜渣让其细磨将大部分的铜颗粒与同脉石进行解离,这样就会使得铜渣很难磨矿之后使用浮选的方式进行回收。这样也有利于析出铜细颗粒在缓慢的冷却过程中借助扩散与凝结的作用慢慢的聚集在一起。若冷却速度足够缓慢,那么缓慢成长的结果是形成结晶良好的自形晶和半自形晶,借扩散和迁移作用,铜渣熔体的初析微晶就能通过溶解一沉淀形式缓慢成长;此两类铜晶体微粒将成长为独立的晶像,易于磨矿工序的单体解离和浮选过程的药剂作用。 2 水淬浮选工艺

当前我国铜渣资源利用现状研究

万方数据

万方数据

万方数据

万方数据

万方数据

当前我国铜渣资源利用现状研究 作者:刘纲, 朱荣, LIU Gang, ZHU Rong 作者单位:北京科技大学冶金与生态工程学院,北京,100083 刊名: 矿冶 英文刊名:MINING AND METALLURGY 年,卷(期):2008,17(3) 被引用次数:10次 参考文献(11条) 1.曹异生"十五"期间我国铜市场回顾及前景展望 2006(15) 2.陈海清;李沛兴;刘水根铜渣火法强化贫化工艺研究[期刊论文]-湖南有色金属 2006(03) 3.柴田悦郎;孙海平;森克己ステケをしてのがかう溶铁への酸素移行速度 1999(01) 4.李沛兴;刘水根;张振健铜渣火法强化贫化工艺研究[期刊论文]-湖南有色金属 2006(03) 5.G布鲁特应用浮选和与黄铁矿焙烧工艺从铜渣中回收有价金属[期刊论文]-国外金属矿选矿 2007(10) 6.张林楠;张力;王明玉铜渣的处理与资源化[期刊论文]-矿产综合利用 2005(05) 7.Chen W J;邓文基铜的火法冶金 1998 8.Lifset PJ;Gordon RB Where has all the copper gone:the stocks and flows project,part 1 2002(10) 9.王学文铜炉渣真空热处理的研究 1991(04) 10.宗力水淬铜渣代砂混凝土[期刊论文]-青岛建筑工程学院学报 2003(02) 11.vaisdurd S;Bemer A;Brandon DG Slags and mattes in vanyukov's process for the extraction of copper 2002(08) 本文读者也读过(10条) 1.马国军.王战仁.李光强.朱诚意.向喜.Ma Guojun.Wang Zhanren.Li Guangqiang.Zhu Chengyi.Xiang Xi诺兰达铜渣中有价元素的回收[期刊论文]-武汉科技大学学报(自然科学版)2008,31(5) 2.陈帮.夏晓鸥.刘方明.CHEN Bang.XIA Xiao-ou.LIU Fang-ming高硬度铜渣综合利用研究[期刊论文]-铜业工程2009(2) 3.张林楠.张力.王明玉.隋智通.ZHANG Lin-nan.ZHANG Li.WANG Ming-Yu.SUI Zhi-tong铜渣的处理与资源化[期刊论文]-矿产综合利用2005(5) 4.曹洪杨.张力.付念新.夏凤申.隋智通.冯乃祥.CAO Hong-yang.ZHANG Li.FU Nian-xin.XIA Feng-shen.SUI Zhi-tong.FENG Nai-xiang国内外铜渣的贫化[期刊论文]-材料与冶金学报2009,8(1) 5.李磊.王华.胡建杭.李博.Li Lei.Wang Hua.Hu Jianhang.Li Bo铜渣综合利用的研究进展[期刊论文]-冶金能源2009,28(1) 6.李博.王华.胡建杭.李磊.LI Bo.WANG Hua.HU Jian-hang.LI Lei从铜渣中回收有价金属技术的研究进展[期刊论文]-矿冶2009,18(1) 7.张忠益.匡志恩.杨钢.吴建存.叶兴富.朱绍菊.田仁宿.ZHANG Zhong-yi.KUANG Zhi-nen.YANG Gang.WU Jian-cun .YE Xin-fu.ZHU Shao-ju.TIAN Ren-shu铜渣中回收Zn、Cu的试验研究[期刊论文]-云南冶金2008,37(1) 8.李磊.胡建杭.王华.LI Lei.HU Jian-hang.WANG Hua铜渣熔融还原炼铁过程研究[期刊论文]-过程工程学报2011,11(1) 9.刘纲.朱荣.王昌安.王振宙.高峰.LIU Gang.ZHU Rong.WANG Chang-an.WANG Zhen-zhou.GAO Feng铜渣熔融氧化提铁的试验研究[期刊论文]-中国有色冶金2009(1) 10.张林楠.张力.王明玉.隋智通.ZHANG Lin-nan.ZHANG Li.WANG Ming-yu.SUI Zhi-tong铜渣贫化的选择性还原过程[期刊论文]-有色金属2005,57(3)

《铜冶炼炉回收铜》国家标准

《铜冶炼炉渣回收铜》国家标准 编制说明 铜陵有色金属集团控股有限公司 2010年8月

《铜冶炼炉渣回收铜》国家标准编制说明 1、任务来源 根据中色协综字[2010]015号文件,关于下达2009年第二批有色金属国家、行业标准制(修)订项目计划通知,《铜冶炼炉渣回收铜》由铜陵有色金属集团控股有限公司负责起草,参加起草单位大冶有色金属集团控股有限公司。负责起草单位接到通知后立即成立标准编制小组。经过半年的相关准备,制定出本讨论稿。 2、铜冶炼炉渣回收铜产品简介 目前国内铜冶炼所采用的主要是熔炼和吹炼二道炼铜工艺,以往第一道工艺所产生的熔炼渣由于含铜量较低基本上作为废料丢弃,也有部分作为建筑行业添加剂销售。第二道工艺所产生的吹炼渣由于含铜量相对较高,有的厂家返回上道工序使用,有的采用选矿富集再利用。 由于近年来铜价较高,不少厂家对含铜量较低熔炼渣在投入和产出比进行了测算;同时,随着选矿回收技术的提高,各冶炼厂纷纷上马选矿厂回收熔炼渣中铜金属。 无论是熔炼渣还是吹炼渣所回收的铜,与井下和地表开采的铜矿物所选的铜精矿相比除含硫品位较低和粒度较细外,其性质基本相同,各冶炼厂都是把该产品与铜精矿配料使用。 3、标准编制前期工作 在编制标准期间,首先,进行了相关信息和资料的搜集。标准编制小组于今年6月至7月,先后前往云南铜业公司、大冶有色金属控

股公司、江西铜业公司、金川有色金属公司、中条山有色金属集团公司、祥光铜业公司、铜陵有色稀贵金属公司、铜陵有色金口岭矿业公司、铜陵有色天马山矿业公司进行实地考察调研,收集了大量的相关数据和资料,并取样进行了分析。 通过调研,基本掌握国内铜冶炼炉渣回收铜的生产和需求厂家的情况,覆盖面达到90%以上,应当说具有广泛的代表性。具体收集和分析的相关数据见附表。 4、标准编制原则 4.1本标准格式按照GB/T1.1-2009最新版本要求编写。 4.2本标准参考YS/T 318-2007《铜精矿》标准进行编写。 4.3本标准编制遵循“先进性、实用性、统一性、规范性”的原则,使标准制定具有可操作性。 4.4本标准充分考虑了使用单位的意见和建议。 5、标准中主要内容确定 5.1关于标准名称 标准的名称有三个可采用:“铜冶炼炉渣回收铜”、“铜冶炼炉渣回收铜精矿”、“铜冶炼炉渣渣精矿”,我们建议采用“铜冶炼炉渣回收铜”作为该产品的标准名称。该产品名称确定是为了区别于井下或地表开采铜矿物所选的铜精矿,来源于铜冶炼中。 5.2关于产品分类 根据调研所收集和取样分析的资料,按照精矿含铜品位高低不同确定为三个品级,三级品含铜品位不小于15%,一级品含铜品位不小

铅冶炼过程中的资源综合回收利用

铅锌冶金过程工业综合利用技术进展 ( 姓名:孟裕松学号:1504210533 ) 摘要:简述了冶金资源的综合利用的途径即就是解决资源短缺、治理污染、改善环境和实施可持续发展战略的。同时介绍了铅冶炼企业在资源综合利用方面的进展情况,以及在冶炼过程中的“三废”即固体废弃物、冶金废水、废气和阳极泥中有价金属的综合回收。并且简述了铅冶炼未来的发展同循环经济,资源综合利用的结合,即就是铅锌联合工艺对铅冶炼和有价资源的充分综合利用的趋势和展望。 关键词:资源综合利用阳极泥“三废” Abstract: The comprehensive utilization of metallurgical resources is to solve the shortage of resources,control pollution improve the environment and implement the strategy of sustainable development. At the same time,it introduces the lead smelting enterprises in the progress of comprehensive utilization of resources,as well as in the smelting process of "three wastes" that solid waste,metallurgy waste water,waste gas and anode slime have comprehensive recovery of valuable metals. And described the future development of lead smelting with circular economy,comprehensive utilization of resources,that is,the comprehensive utilization of lead and zinc smelting and valuable resources of the trend and prospects. Keywords:Comprehensive utilization of resources; Anode mud; “Three wastes” 1 我国冶金过程工业综合利用的现状 中国资源综合利用是我国经济和社会发展的一项长远的战略方针,对于贯彻落实节约资源和保护环境的基本国策,缓解工业化和城镇化进程中日趋强化的资源环境约束,加快经济发展方式的转变,增强可持续发展能力都具有重要意义。开展资源综合利用也是解决我国矿产资源短缺的重要途径,是实现矿业可持续发展战略目标的现实选择,在国民经济发展中占有举足轻重的地位。 资源综合利用主要包括:在开发矿产资源过程中,对伴生、共生矿物进行综合开采、回收和利用,在生产过程中对废渣、废水(废液)、废气、余热、余压和水资源加以充分利用,在产品使用过程中各种废弃、废旧物资的回收和加工利用。 伴随着我国铅锌工业的迅速发展,从其冶炼过程中回收得来的副产品产量也连年攀升,中国的白银产量、铟产量、铋产量、镉产量都已经居世界首位。归纳

铜冶炼渣中铜的综合回收

世上无难事,只要肯攀登 铜冶炼渣中铜的综合回收 铜冶炼渣选矿与自然矿石相比,选矿多一道炉渣缓冷工序,这也是渣选矿与自然矿石选矿最大差别之处,钢冶炼炉渣实际是一种人造矿石,这种矿石中的铜矿物颗粒与相组成取决于炉渣冷却方式与冷却速度,炉渣的冷却方式有三种:自然冷却、水淬、保温冷却+水淬,其中保温冷却+水淬有利于铜的浮选回收。炉渣中铜矿物的结晶粒度大小和炉渣的冷却速度密切相关,炉渣缓冷有利于铜相粒子迁移聚集长大,即在炉渣的缓冷过程中,炉渣溶体的初析微晶可通过溶解-沉淀形成成长,形成结晶良好的自形晶或半自形晶,同时有用矿物因此扩散迁移、聚集并长大成相对集中的独立相,使其易于单体解离和选别回收。目前,我国铜冶炼渣年产1100 万吨,含铜27.5 万吨,是二次铜资源的重要组成部分。铜冶炼炉渣的处理方式主要有火法贫化、湿法浸出和选矿富集几种。火法贫化的弃渣含铜高、能耗高、环境污染严重;选矿富集工艺虽然渣缓冷场占地面积大,基建投资较高,但铜回收率较高,选矿尾渣含铜可以控制在0.3%以内,并且渣中金银回收率较高、能耗低、成本低,因而被广泛应用。国内采用选矿富集处理铜冶炼渣的企业主要有白银有色集团、江西铜业集团、铜陵有色集团、大冶有色集团及祥光铜业集团等。 江西铜业贵溪冶炼厂、山东阳谷祥光铜业冶炼厂目前已成功应用铜冶炼渣缓 冷半自磨+球磨铜矿物浮选。新工艺,有效解决了铜冶炼渣中铜晶体粒度过细 导致难以单体解离、常规破碎因冶炼渣中夹带冰铜块导致的中细碎设备生产能力和运转率低等一系列技术难题,实现了钢冶炼渣中铜的有效回收。3 年应用数据表明,对于含铜2.7%左右的铜冶炼渣,获得的铜精矿品位大于26%,尾渣品位含铜低于0.3%。 白银有色集团排渔场堆存的白银炉渣约为700 万吨,并且毎年还在产出新的

铜 渣 的 处 理 与 资 源 化(专题)

铜渣的处理与资源化 摘要:铜渣中含有大量的可利用的资源,对其回收利用日益受到人们的重视。本文总结了各种铜冶炼渣的化学成分和矿物组成,介绍了国内外处理铜冶炼渣的各种方法。通过比较各种处理方法的优点和不足,提出了一种新的能充分利用渣中的铜、铁两种资源的选择性析出的处理方法并对相关机理进行了说明。 关键词:铜渣;资源化;贫化;选择性析出 1 前言 贵金属资源稀少,价格昂贵,越来越受到世界各国的普遍重视,贵金属工业废料是当今世界日益紧缺的贵金属资源中很贵重的二次资源,对这些工业废料有效的处理和利用,具有可观的经济价值。铜渣中含有大量的可利用的资源。现代炼铜工艺侧重于提高生产效率,渣中的残余铜含量增加,回收这部分铜资源是现阶段处理铜冶炼渣的主要目的。当然,渣中的大部分贵金属是与铜共生的,回收铜的同时也能回收大部分的贵金属。渣中的主要矿物为含铁矿物(表1),铁的品位一般超过40%,远大于铁矿石29.1%.的平均工业品位[1,2]。铁主要分布在橄榄石相和磁性氧化铁矿物中,可以用磁选的方法得到铁精矿。显然,针对铜渣的特点,开展有价组分分离的基础理论研究,开发出能实现有价组分再资源化的分离技术,为含铜炉渣再资源产业化提供技术依据,对国民经济和科技发展具有重要的现实意义。

2 铜渣的工艺矿物学特征 随着铜冶金技术的不断发展,传统的炼铜技术包括鼓风炉熔炼,反射炉熔炼和电炉熔炼正在逐渐被闪速熔炼取代,与此同时,与上述二次熔炼的方法不同的所谓一步熔炼出粗铜的熔池熔炼方法,如诺兰达法、瓦纽科夫法、艾萨法也逐步受到人们的重视。冶炼厂转炉、闪速熔炼等含铜较高的炉渣(尤其是含砷等有害元素较高的炉渣),返回处理困难,这些物料往往需要开路处理。 炼铜炉渣主要成分是铁硅酸盐和磁性氧化铁,铁橄榄石(2FeO·SiO2)、磁铁矿(Fe3O4)及一些脉石组成的无定形玻璃体(表2,表3 )。机械夹带和物理化学溶解是金属在渣中的两种损失形态。一般而言,铜在渣中的损失随炉渣的氧势、锍品位、渣Fe/SiO2比增大而增大。熔炼渣中的铜主要以冰铜或单纯的辉铜矿(Cu2S)状态存在,几乎不含金属铜,多见铜的硫化物呈细小珠滴形态不连续分布在铁橄榄石和玻璃相间。而吹炼渣中存在少量金属铜,在含铜高的炉渣中,Cu2S含量也随之增大。机械夹带损失的有价金属皆因冶炼过程中大量生成Fe3O4,致使炉渣粘度提高,渣锍比重差别减小,使渣锍无法有效分离。

铜炉渣选矿处理工艺

我国既是一个铜资源相对缺乏的国家,又是一个铜矿资源消耗较大的国家。据相关资料表明,截止2007年,我国已探测铜矿资源的储量为7048万t,仅占世界总铜矿资源的5.5%,已开发利用的达4100万t。而尚未开采的铜矿资源特点为:贫多富少、原矿品位低、采选困难。同时,我国铜矿平均品位仅为0.78%,储量在200万t上的矿床的品位大都不超过1%。目前,品位在0.2~0.3%的铜矿已被开采。由于矿石品位较低的原因,铜冶炼过程会产生大量炉渣。我国每年铜冶炼产渣约400~500万t,至今已累计约5000万t以上,这些渣中含有相当数量的贵金属和稀有金属,长期堆放不仅大量占用土地,还严重污染环境,更是严重的资源浪费。因此,开发利用二次资源成为实现可持续发展的重要途径。 本项目日处理铜炉渣2000t,年处理铜炉渣40万t,原矿铜品位3.5%。年产铜精矿47000t,铜品位24%,铜回收率80.57%,尾砂353000t。 生产工艺 本项目选矿采用两段闭路破碎、二段闭路磨矿、一段粗选、两段扫选、一段精选的工艺流程,选矿药剂为添加调整剂氧化钙、捕收剂为丁胺黑药、丁黄药组合。 破碎工序:铜炉渣采用密闭的带式输送机输送至粗料仓,铜炉渣最大块度350mm,由振动给料机送入颚式破碎机,粒度从~350mm碎至~100mm,然后进圆锥破碎机进行细碎,细碎产品(<15mm)送至筛分车间,振动筛筛上大料返回到圆锥破碎机进行细碎,筛下料经胶带运输机输送至粉矿仓。 磨矿工序:采用两段闭路磨矿,一段由一台MQG2436格子型球磨机与一台2FG-20螺旋分级机组形成闭路,共4个系列;磨矿细度要求达到-0.074mm占55%;二段磨矿由一台MQY2436溢流型球磨机与FX350*4旋流器组形成闭路,共4个系列,磨矿细度-0.074mm占79.12%。二段磨矿排矿与一段分级机溢流一起由渣浆泵扬送至水力旋流器给矿管,水力旋流器底流进入二段磨机,溢流流至浮选。

蓄电池废渣铅回收的铁置换处理法

蓄电池废渣铅回收的铁置换处理法 【摘要】废铅蓄电池是再生铅的主要原料,其中的铅除金属外还含有不同数量的PbO、PbO2 和PbSO4,因此其再生过程较为复杂,目前国内外主要采用火法和湿法回收铅。本文提出铁置换回收工艺并通过测量出水含铅量,基本不产生二次污染,操作简便,具有实用价值。 【关键词】废电池;铅回收率;铁置换;回收利用 0 引言 随着科学技术的提高,社会经济的发展以及人民生活水平的不断提高,蓄电池的使用已经越来越多地融入到人们的日常生活之中。目前,世界精铅消费中约70%的铅用于蓄电池的生产,且全球蓄电池在铅的应用结构中占有的份额持续增加。废铅蓄电池,尤其是铅膏和硫酸,若不加以回收,都将成为环境的污染源。另外,人类对铅不断增长的需求,已使铅的矿产资源濒临枯竭的边缘,回收再生铅已成为实现铅工业可持续发展战略不可缺少的重要组成部分。 回收铅的生产能耗比原生铅的生产能耗约低1/3左右;同时还可以减轻采、选、冶铅矿对环境和人体的危害,消除了废电池到处弃置对环境的影响。因此,发展高效、清洁的废铅蓄电池综合回收技术具有非常重要的意义。目前国内外采用的处理工艺主要为火法、湿法及湿法火法联合工艺。 火法处理时熔炼温度较高,常产生大量铅蒸汽和二氧化硫,严重污染环境,能源消耗大,铅回收率不高,炉渣、烟尘需专门处理。 湿法处理回收率高,但其流程长,设备投入大,技术要求高,操作复杂,同时电耗高达500~800kWh/(t铅),难以取得经济效益,排出的废水含硫酸量较高,容易产生硫二次污染。 湿法—火法联合工艺需要增加脱硫系统的投资,且转化率不足90%,脱硫不彻底,硫得不到充分利用,也会造成下一步熔炼的环境污染和铅回收率的降低。 本文提出在100℃(近似温度)、一定PH值下,用Fe还原铅膏里的铅化合物得到铅固体。探讨最佳反应条件:PH值、反应时间,希望能高效置换铅并尽量降低铁的消耗量,减少二次污染。 1 实验部分 1.1 主要仪器 电热恒温鼓风干燥箱、数显酸度计、管式电阻炉、电子天平、台式离心机。

铅的回收利用

金属铅的回收及重生铅对环境的影响 摘要:冶金过程中产生的含铅废渣及铅酸电池是回收铅的重要来源,我国铅矿资源短缺现 象日益严重,发展再生铅产业可以减少原生铅矿石的开采量,再生铅生产成本比原生铅低38%,铅进入生态系统会严重污染生态平衡,重视铅的回收不仅能节约铅工业的成本,同时 也能对保护环境做出很多的贡献。 关键词:铅回收、铅酸电池、铅冶金 近几十年来,电镀、采矿、制革等许多工业排放的废水、废气不断增加了 环境中铅污染负荷,超出了环境的自净能力,铅是一种对人体有毒的重金属, 含铅废渣的排放破坏生态平衡,影响人们的生活。再生铅的原料除含铅新料外 还包括废铅酸蓄电池、电缆护套、铅管、铅板及铅制品在加工过程中产生的废碎料等。 然而并非所有的废铅资源都能回收,如电缆护套的使用期限约40年,铅管 约50年,这些废铅都难以回收。因此目前循环铅的主要来源是车用废铅酸电池,占循环铅原料的80%以上。汽车用的蓄电池使用期限为3-4年,牵引用的蓄电 池为5-6年,固定用的蓄电池为5-15年,这些蓄电池都有回收的可能性。 1.含铅废渣中铅的回收利用 冶金含铅废杂新料主要是各有色金属冶金和黑色金属冶金烟尘,精炼浮渣 以及制取硫酸锌、生产立德粉等的滤渣,一般将锌、砷、铜提取后的残渣,含 铅在30%~40%,也有因含锌、砷、铟不太高,回收其不经济,但含铅18%~30%,含锌在5%以下,含Ag3%~4%,含铜3%~5%的冶金废杂物料,这些杂料可直接 处理。铅主要是氧化铅、硫酸铅或硫化铅、铅锑铋合金、金属铅、铅盐等形态 存在。 含铅冶金废杂物料的处理,要视其物料中所含的有价金属成分而决定采用 何种工艺流程,若物料含砷含锌均高达18%以上,提取铅之前,必须脱砷和脱锌。因为火法熔炼高砷、高锌物料,由于砷易于铁结合,产生大量的黄渣,致 使火法熔炼难以进行作业,并影响金属的回收率。

铜炉渣选矿及提取方法综述

铜炉渣选矿及提取方法综述 文章介绍了铜炉渣成分、分选方法和国内一些铜炉渣选矿实例;简述了从铜炉渣中直接提取有价金属的其他方法。旨在为相关工作提供参考。 标签:铜炉渣;选矿;提取 矿产资源是重要的国民物质基础,与经济增长密切相关,而目前人类正面临着大规模矿产资源枯竭问题,资源贫乏与经济增长之间矛盾日益突出[1]。为满足日益增长的铜需求,我国每年都需要进口大量的铜金属。因此,从资源获取方式来说,从炼铜炉渣中浮选回收矿石在我国显得尤为重要。我国每年大约产出铜炉、渣数量400余万吨,目前已累计有5000万吨,大约能够产出50多万吨稀有金属。由此可见,铜炉渣的二次开发对综合利用资源及我国国民经济发展有着重要作用。 1 铜炉渣特征 铜炉渣的主要成分是二氧化硅、氧化铝、铜、铁、汞等元素,其中元素含量最多的是铁和硅,主要以铁橄榄石形式存在[2]。铜炉渣可以分为水淬铜渣和转炉渣,水淬炉渣是一种黑色致密的玻璃相化合物,外观呈条状,表面有金属光泽,密度在3.3~4.5kg/m3左右;转炉渣则成黑绿色,结构紧致,密度约在4~4.5kg/m3左右。 2 铜炉渣的冷却 铜渣炉的冷却是炉渣浮选的挂件,其冷却速度直接决定了铜矿物的结晶密度,炉渣冷却速度越慢,铜相粒的迁移、聚集性就也越好。在缓慢冷却的过程中,炉渣熔体初析能够均匀进行,形成良好的自形晶或半自形晶,并不断聚集,形成几种的独立相,有利于后期的分离和回收。若是极速冷却,炉渣则很难形成结晶构造,晶粒细且分散,很难将各种晶体区分开来,即较难进行浮选回收。因此在炼铜炉渣冷却过程中,厂家大多选择保温冷却+水淬方式,而不是单独的自然冷却或是水淬冷却方式。 3 铜炉渣选矿 3.1 铜炉渣的碎矿与磨矿 铜炉渣的碎矿与磨矿工艺费用是矿石处理总费用的大头,所占比例约在60%以上。传统的碎矿、磨矿多用碎磨机组打磨完成,利用率较低且成本颇高。目前国内外多采用自磨或半自磨技术进行磨矿处理操作,较为著名的冶炼厂有土耳其的米勒冶炼厂,加拿大的霍恩冶炼厂,我国的江铜贵冶厂等。随着工业技术的革新,半自磨技术也已经在国内推广开来[3]。

试论选矿技术在铜渣综合利用中的应用

试论选矿技术在铜渣综合利用中的应用 发表时间:2019-08-28T11:42:37.687Z 来源:《建筑学研究前沿》2019年11期作者:胡忠标[导读] 不断完善和加强我国铜冶炼产业的工作流程,促进铜冶炼工作健康持续的发展进步。 云南博泽矿山工程有限公司云南昆明 650000 摘要:铜渣综合利用的过程中选矿技术发挥重要意义,选矿技术的应用质量也直接影响到我国铜冶炼过程中资源浪费的情况,因此引起我国相关专业人员的高度重视。本文通过分析铜渣的成分和特点,然后对炉渣选矿技术进行分析,从而为该行业的未来工作提供坚实的依据,不断完善和加强我国铜冶炼产业的工作流程,促进铜冶炼工作健康持续的发展进步。 关键词:选矿技术;铜渣综合利用;应用效果 我国在铜冶炼方面有源远流长的发展历史,铜冶炼的工作主要是以火法冶炼为基础,因此会产生大量的炉渣,随着我国工业化的发展,社会经济的进步,炉渣量呈逐年上涨的取石。要提高铜矿的利用效率,控制好铜渣的产生量,促进我国生态环境的健康,保护环境,就需要不断优化铜渣选矿技术,同时也能有效促进铜渣的综合应用效果。在科学的进行铜矿资源开发的过程中,尽量降低对环境的危害也是我国目前主要研究的工作内容[1]。 一、分析铜渣的特点,对铜渣进行分类铜渣中包括大量不同的氧化物,铜渣的成分包括斑铜矿、辉铜矿、金属矿、磁铁矿、天橄榄石、非晶相物质等,主要成分属于铁化合物,这些铁化合物大致可分为特橄榄石、磁铁矿等不同的类别。在铜渣中,例如铁、铝、钙、硅等氧化物的含量占铜渣总数的90%以上,其余还包括金、铜、锌、铅等金属,不过这些金属在回收上具有很大的难度。分析铜渣的以上特点,就需要选择科学的选矿技术实施分离处理,从而有利于促进铜渣综合处理发挥重要作用和意义。(一)铜渣组成分析炉渣是一种包含各种不同氧化物的物体,炉渣中主要的矿物质就是铁矿,铁品位在40%以上,同时铁、二氧化硅、氧化硅、氧化铝等物质的含量非常高,占据60%以上。分析铜渣的特点,要实施有价组分分离处理,不断开发和优化能够实施有价组分分离的技术[2]。(二)铜渣的矿物及特点分析第一,铁橄榄石。化学组成为2FeO?SiO2。属于硅酸盐矿石,颜色为棕色,与空气可变黑色,属于耐火的材料。物理特性为:斜方晶系,晶体呈现短柱状或者板状。硬度为6.5,熔点为1205℃,具有磁性。炉渣中的物质呈现灰色,大多为柱状,晶体的大小不同,结晶良好的状态呈现为连续性条柱状晶体,最长可达到几毫米的长度。铁橄榄石是一种有色的矿物质,这一物质的特点对回收和综合利用都有严重的影响。由于硬度较高,不能实施研磨,具有强磁性,需要采取弱磁选矿技术进行回收利用。第二,铁磁矿。通常也称为氧化铁黑、磁铁、吸铁石,颜色为黑色,具有磁性。可溶于酸,无法溶于水、乙醇、乙醚等[3]。比较天然的磁铁石也是无法溶于酸的,在比较潮湿的环境中会变性为三氧化二铁,可用于颜料或者抛光剂等。在工作中,实施磁铁矿的物理及化学性质研究,对物质的回收有重大意义。磁铁大多呈颗粒状或者不规则块状,呈树枝状的磁铁也叫柏叶石,硬度不高因此可进行研磨,但是由于分布均匀因此碎矿回收和磨矿工艺具有很大的难度。 二、铜渣选矿技术分析(一)关于磁选矿法由于铜渣中的主要磁性成为是各种各样的铁合金还有磁铁矿,由于像钴、镍这样的选择属于稀有的铁磁矿,铜是不具有磁性的,所以,收集结晶状况极好的铜渣粉碎能够形成有效的预富集方式。磁选矿法的精准度不如其他手段,不过能够有效的实施铜渣的处理效率[4]。这一手段能够更加有效率的将铜渣的铁矿物回收好,虽然二氧化硫的排放量超标,但是其余部分都能够完全符合铁精矿的标准,从而能够提高铜渣中铁的回收效率。(二)关于浮选法在我国目前常用的铜冶炼手段中,铜渣中的铜矿产物大多都是以硫化物的状态出现的,因此在铜渣回收有价元素的工艺中,浮选法是应用率非常广的回收手段。浮选法对比磁选法,具有更高的回收效率,同时降低排放能力。浮选法相比重练法,能耗较低,对环境的污染力较小,有更高的回收率等优势,不仅能够将四氧化三铁等非铜物质分离,同时还具有前期回收过程中,回收率在90%以上的优势,从而能够选择铜品位非常高的铜矿,从而降低选矿的成本[5]。第一,快速浮选手段。铜渣选矿过程中,大多会选择阶磨阶选的手段,在矿物完成研磨以后,能够进入快速浮选的过程中,从而选择更高品味的铜矿。铜渣中铜含量分布密度与炉渣冷却控制有密切联系。通过分析数据,冷却过程在比较缓慢的过程中,铜渣中的硫化铜大量分离,这部分的铜化物的回收能够获得更高品味的铜精矿,从而提高铜的回收率,也能降低余渣中铜的含量,有效改善资源的浪费,快速浮选法,能够降低生产的成本,提高铜冶炼的经济收益[6]。第二,闪速浮选法。快速浮选法能够将大颗粒的通矿物回收,但是还有会剩余一部分通矿物在磨矿回路中,从而会对选矿效率造成影响,因此也会对旋流器造成极大的影响。闪速悬浮法的利用则可有效解决上述问题,将磨矿回路中的铜矿回收,通过回收磨矿回路中对大颗粒单体解离矿物,避免对有用矿物的粉碎,从而提高铜矿的回收率。闪速炫富能够实现对重金属的选择,从而有效提高重金属矿的浮选指标。闪速浮选主要能够对磨矿分级回路中的沉砂进行处理,按照矿物颗粒的物理特点实施分类,闪速悬浮法不仅能够将高品位的矿物进行有效回收,提高铜的回收率。(三)湿法直接浸出在铜渣中的Cu、Ni、Co、Zn等矿物质在具有压力的状况下,通过氧化溶于介质。比如稀硫酸,化学反应式呈现:Me+H2SO4+1/202→MeSO4+H2O、MeS+H2SO4+1/202→Me+H2SO4+S↓+H20、MeO+H2SO4+1/202→MeSO4+H2O、FeSO4+H2SO4+1/202→Fe2(CO4)3+H2O、Fe2(CO4)3+H2O→Fe2O3↓+H2SO4[7]。在铁溶解的过程中,残留在铜渣中的Cu和部分铁晶中的Co、Ni会大量释放,释放过程中耗酸比较低。 三、结语