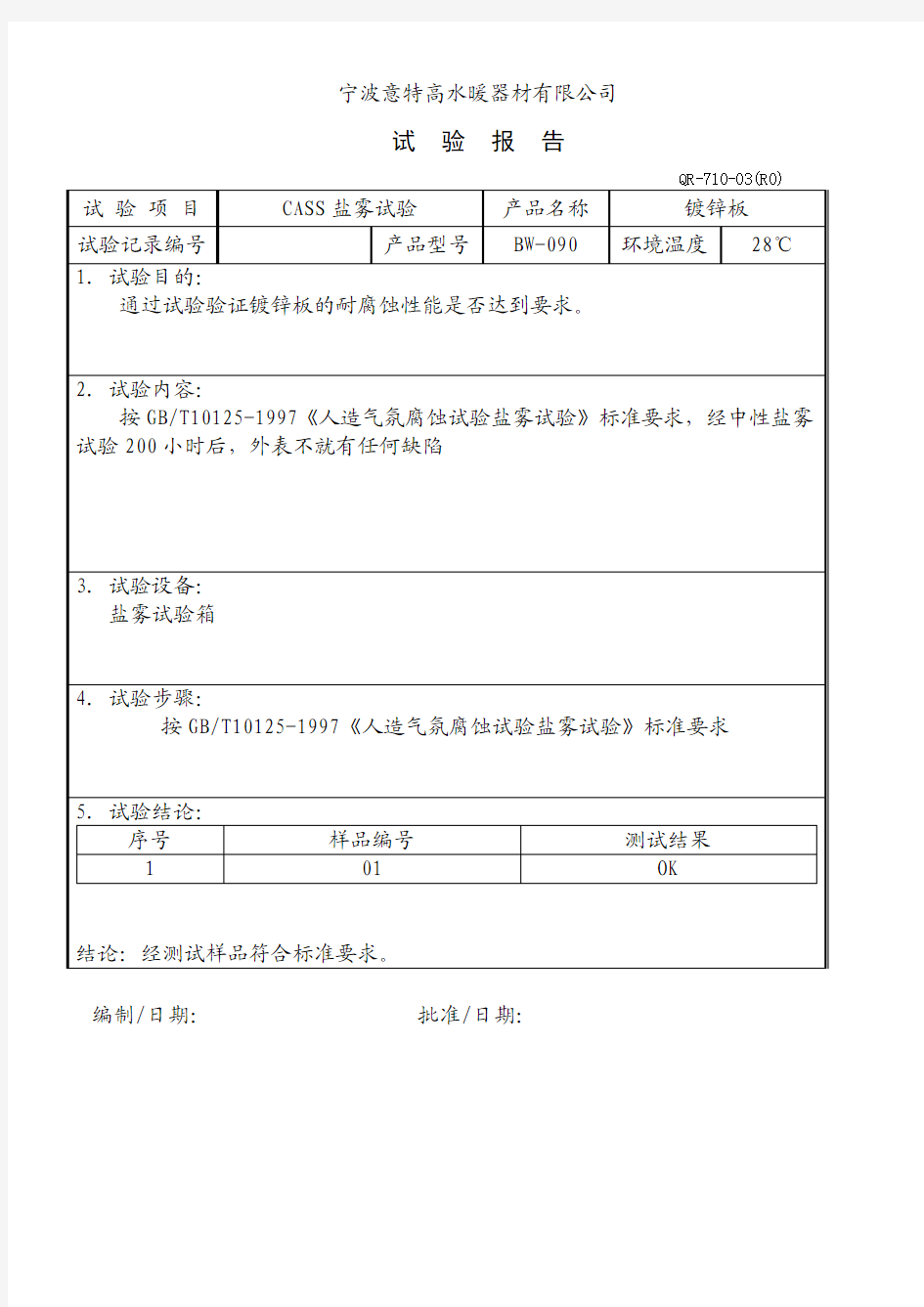

盐雾试验报告

宁波意特高水暖器材有限公司

试验报告

编制/日期:批准/日期:

中性盐雾试验标准

本标准规定了中性盐雾试验所使用的设备、试剂和方法。 本标准用于评定金属覆盖层的抗盐雾腐蚀能力,也可用于同一覆盖层的工艺质量比较。由于影响覆盖层腐蚀的因素很多,单一的抗盐雾性能不能代替抗其他介质的性能。所以本标准获得的试验结果,不能作为被试覆盖层在所有使用环境中抗腐蚀性能的依据,也不能作为不同覆盖层在使用中抗腐蚀性能的对比依据。 本标准对于试样的类型、试验周期和试验结果的解释均不作规定,这些内容应由覆盖层或产品标准来提供。 本标准等效采用国际标准ISO 3768-1976《金属覆盖层中性盐雾试验(NSS试验)》。 1 试验溶液 1.1 将化学纯的氯化钠溶于蒸馏水或去离子水中,其浓度为50±5g/L。 1.2 用酸度计测量溶液的pH值,也可以用经酸度计校对过的精密pH试纸作为日常检测。溶液的pH值,可用化学纯的盐酸或氢氧化钠调整。使试验箱内盐雾收集液的pH值为6.5~7.2。 1.3 为避免喷嘴堵塞,溶液在使用之前必须过滤。 2 试验设备 2.1 用于制造试验设备的材料,必须抗盐雾腐蚀和不影响试验结果。 2.2 箱的容积不小于0.2m3,最好不小于0.4m3,聚积在箱顶的液滴不得落在试样上。箱子的形状和尺寸应使得箱内盐雾收集液符合5.2条规定。 2.3 要能保持箱内各个位置的温度达到5.1条规定。温度计和自动控温元件,距箱内壁不小于100mm,并能从箱外读数。 2.4 喷雾装置包括下列部分。 a.喷雾气源:压缩空气经除油净化,进入装有蒸馏水,其温度高于箱内温度数度的饱和塔而被湿化。通过控压阀,使干净湿化的气源压力控制在70~170kpa(0.7~1.7kgf/cm2)范围内; B.喷雾室:由喷雾器、盐水槽和挡板组成,喷雾器可用1个或多个,由试验区的大小而定。挡板可防止盐雾直接喷射在试样上。喷雾器和挡板放置的位置,对盐雾的分布有影响; C.盐水贮槽:要有维持喷雾室内盐水槽一定液位的装置。 注:调节喷雾压力、饱和塔内水温和挡板的位置,使箱内盐雾沉降的速度和盐雾收集液氯化钠的浓度,达到5.2条的规定值。 2.5 盐雾收集器,由直径为10mm的漏斗插入带有刻度的容器所组成。其收集面积约80cm2。箱内至少放2个收集器,一个靠近喷嘴;一个远离喷嘴。要求收集的只是盐雾,而不是从试样或其他部位滴下的液体。 2.6 如果试验箱已作过不同于本规定的溶液的试验时,在使用前必须充分清洗。 3 试样 3.1 试样的类型、数量、形状和尺寸,应根据被试覆盖层或产品标准的要求而定。若无标准,可同有关方面协商决定。 3.2 试验前试样必须充分清洗,清洗方法视试样表面状况和污物性质而定。不能使用会浸蚀试样表面的磨料和溶剂。试样洗净后,必须避免沾污。 3.3 如果试样是从工件上切割下来的,不能损坏切割区附近的覆盖层。除另有规定外,必须用适当的覆盖层,如:油漆、石蜡或粘结胶带等,对切割区进行保护。 4 试样放置 4.1 试样放在试验箱内,被试面朝上,让盐雾自由沉降在被试面上,被试面不能受到盐雾的直接喷射。 4.2 试样放置的角度是重要的。平板试样的被试面与垂直方向成15°~30°,并尽可能成20°。表面不规则的试样(如整个工件),也应尽可能接近上述规定。 4.3 试样不能接触箱体,也不能相互接触。试样之间的距离应不影响盐雾自由降落在被试面

中性盐雾试验分析报告

中性盐雾试验报告 文件编号:JX-SYYW-1608001 版本号: 试验样品: 90V模组平衡报警板配套产品: PA5731-40S 三防漆样品数量: 3块 试验人员:聂卫军 试验日期: 2016年8月9~12日 集星联合电子科技(北京)有限公司 2016年8月16日

一、试验目的 利用盐雾试验机所创造的人工模拟盐雾环境条件,来考核90V模组PCB板的报警电路的稳定性及三防漆防护层的耐腐蚀性能力。 二、试验范围 本试验适用于公司的90V模组产品。 三、试验方法及等级 本次试验采用Kb试验法,即试验程序分成若干个规定的喷雾周期,每个喷雾周期之后接一个湿热贮存周期。本次试验按照企标要求,采用按盐雾试验严酷等级2(即喷雾2小时,湿热储存20~22小时,共3个周期循环)进行试验。 四、试验条件 试验条件参考第1页表格。 五、试验判定方法

1.评级法:试验后使用流动清水冲洗掉表面的盐结晶,在充足的光线下, 目视观察产品表面的腐蚀程度。根据腐蚀程度或者腐蚀面积所占的比例, 进行评定等级。覆盖性材料最好建立比对样品,根据比对样品做出腐蚀 等级的判断。能独立完成功能的部件,测试部件的功能性良好。 2.称重法:产品或材料在试验前进行称重,并记录下数据(单位到mg), 试验后使用流动清水冲洗掉表面的盐结晶,再使用蒸馏水进行清洗,清 洗完毕后放入高温干燥箱,在105℃的环境下进行烘干。然后再进行称重, 和试验前的数据进行对比。和标准件进行对比,重量损伤>的产品判断为 不合格。 六、试验数据 1.外观:试验后PCB表面有一层白色物质,此物质是析出的结晶盐。使用清 水冲洗过后,白色的结晶盐消失,三防漆的漆膜光滑,表面平整完好。 清洗前

盐雾试验标准及试验结果的判定方法

盐雾试验标准及试验结果的判定方法 标准是对重复性事物和概述所做的统一规定。盐雾试验标准是对盐雾试验条件,如温度、湿度、氯化钠溶液浓度和PH值等做的明确具体规定,另外还对盐雾试验箱性能提出技术要求。同种产品采用那种盐雾试验标准要根据盐雾试验的特性和金属的腐蚀速度及对盐雾的敏感程度选择。下面介绍几个盐雾试验标准,如GB/T2423.17—1993《电工电子产品基本环境试验规程试验Ka:盐雾试验方法》,GB/T2423.18—2000《电工电子产品环境试验第2部分:试验:盐雾,交变(氯化钠溶液)》,GB5938—86《轻工产品金属镀层和化学处理层的耐腐蚀试验方法》,GB/T1771—91《色漆和清漆耐中性盐雾性能的测定》。 盐雾试验的目的是为了考核产品或金属材料的耐盐雾腐蚀质量,而盐雾试验结果判定正是对产品质量的宣判,它的判定结果是否正确合理,是正确衡量产品或金属抗盐雾腐蚀质量的关键。盐雾试验结果的判定方法有:评级判定法、称重判定法、腐蚀物出现判定法、腐蚀数据统计分析法。评级判定法是把腐蚀面积与总面积之比的百分数按一定的方法划分成几个级别,以某一个级别作为合格判定依据,它适合平板样品进行评价。 称重判定法是通过对腐蚀试验前后样品的重量进行称重的方法,计算出受腐蚀损失的重量来对样品耐腐蚀质量进行评判,它特别适用于对某种金属耐腐蚀质量进行考核; 腐蚀物出现判定法是一种定性的判定法,它以盐雾腐蚀试验后,产品是否产生腐蚀现象来对样品进行判定,一般产品标准中大多采用此方法; 腐蚀数据统计分析方法提供了设计腐蚀试验、分析腐蚀数据、确定腐蚀数据的置信度的方法,它主要用于分析、统计腐蚀情况,而不是具体用于某一具体产品的质量判定。 盐雾试验有中性盐雾试验N SS、醋酸盐雾AA SS和铜加速醋酸盐雾CASS、也称氯化铜醋酸盐雾试验三种,其中应用最广的是中性盐雾试验。盐雾试验基本内容是在35摄氏度下,5%的氯化钠水溶液,在试验箱内喷雾,模拟海水环境的加速腐蚀方法,其耐受时间的长短决定耐腐蚀性能的好坏。盐雾箱容积不小于012m 3、最好不小于014 m3、箱内温度35℃±2℃、喷雾压力70~170kPa、盐雾收集器至少两个、收集面积各80 cm2.被试面与垂直方向成15~30°让盐雾自由沉降在被测面上、不能直接喷射、试验支架用玻璃、塑料制造、试件不能相互接触、互相滴液;箱内温度35℃±2℃、每个收集器收集溶液1~2mL?h。

盐雾试验时间与实际情况的对应.

盐雾试验时间与实际情况的对应 对照ISO21207标准, 2周的测试时间相当于工业环境8年的寿命, 测试方法: 1.中性盐雾试验2小时,在实验室条件下干燥22小时 2.NO2浓度10×10-6度, SO2浓度5×10-6度,湿度95%,温度25度,试验时间48小时 3.中性盐雾试验2小时,在实验室条件下干燥22小时 4..NO2浓度10×10-6度, SO2浓度5×10-6度,湿度95%,温度25度,试验时间72小时 上述为一个测试周期,共1周时间 1周相当于3年 2周相当于8年 3周相当于14年 中性盐雾试验时间与自然环境下的对应关系,没有国家标准和规定可查。只是有些不同的说法,比如有说盐雾24小时与自然环境下一个月时间相当,这也不是很可靠,毕竟自然环境千变万化,腐蚀因素很多,所以亚格来说,没有直接的对应关系。有些彩涂钢板能耐盐雾1000小时,谁也不能保证自然环境下能够使用20年不被腐蚀破坏。希望能够帮到你。 不能换算的,自然环境太复杂。仅仅从盐雾腐蚀方面来讲,海边的气候就比沙漠地区要强100倍以上。一般我们换算关系是酸性一小时相当中性3-6小时。于自然环境换算完全要靠经验。中性一小时大约相当于自然环境10-100小时之间。 你“听说”的说法很正确。可以肯定的讲,盐雾试验和自然环境的时间上没有对应的标准可以参考。盐雾试验环境的盐雾量可以是自然环境条件下的几倍或是几十

倍。有一种广泛但没有根据的说法就是NSS试验中1天,相当于自然环境中1个月。另外,你要根据自己所处的自然环境的恶劣程度来选择,如果你所处工业区,那么你就把标准定的高一些。 希望能够帮助你。 找了很多关于盐雾的实验标准,好象还没见过关于盐雾实验和实际使用时间的计算公式或者等价计算方式。我不知道有没有,或者说定2h,8h,24h盐雾都是凭经验得出来的。 现在我们有个产品,铁材质,电镀镍,需要保证半年使用不生锈,该用NSS实验多长时间呢?盐水浓度5±1%,ph:6.5~7.2,温度:35±2℃,湿度:85%以上,时间48H转载请注明出自六西格玛品质论坛https://www.360docs.net/doc/ea12963611.html,/,本贴地址:https://www.360docs.net/doc/ea12963611.html,/viewthread.php?tid=183997 我们的产品是PVD镀的,据说保证10年使用不出现重大腐蚀.我们测试采用CASS,96H,要求48小时不失色,96小时没有明显腐蚀.这些是老外定的,也不知道依据,但实验以及评价是我们做. 中性盐雾铁材质为24H,电镀镍及铬为96H转载请注明出自六西格玛品质论坛https://www.360docs.net/doc/ea12963611.html,/,本贴地址:https://www.360docs.net/doc/ea12963611.html,/viewthread.php?tid=183997 盐雾试验时间与自然环境时间无法用一个数学公式来等同换算,正如GB/T 10125一1997(等效采用ISO 9227:1990)《人造气氛腐蚀试验—盐雾试验》的引言中说的:“由于影响金属腐蚀的因素很多,单一的抗盐雾性能不能代替抗其他介质的性能,所以本标准获得的试验结果不能作为被试材料在所有使用环境中抗腐蚀性能的直接指南。同时,各种材料在试验中的性能也不能作为这些材料在使用中的耐蚀性的直接指南。”所以标准规定的方法只是作为检验被试材料有或无防蚀性能的一种方法。加速防锈试验方法很多,如湿热试验是模仿金属在高温高湿条件下的一种加速试验方法,还有很多其它方法。但一种试验方法仅代

中性盐雾试验方法和判定标准

中性盐雾试验方法和判定标准 现代电镀网讯: 一、总则 1、目的 为规范金属结构件的中性盐雾试验(NSS)的方法和判定标准而制定本规范。 2、适用 该规范适用电镀金属结构件和紧固件的试验方法和判定标准。 3、职责 (1)、质量部金属结构件SQE负责提出测试申请和提供测试样品; (2)、质量部电子产品测试组测试工程师负责根据样品材质和表面处理方式制定测试方案; (3)、质量部电子产品测试组实验室测试员负责测试方案的实施; (4)、质量部电子产品测试组测试工程师负责测试报告的编制和测试结果的判定。 4、实施 (1)、本规范实施之前应召集负责结构件的设计工程师、采购工程师、质量工程师等相关人员讨论通过; (2)、本规范经相关职能部门会签通过经文控中心受控统一发行; (3)、文控中心受控发行之日正式实施。 二、引用标准 1、GB/T2423.17-1993 电工电子产品基本环境试验规程试验Ka:盐雾试验方法; 2、GJB150.11-1986 军用设备环境试验方法盐雾试验; 2、GB/T 6461-2002 金属基本体上金属和其它无机覆盖层经腐蚀试验后的式样和试件的评级; 4、ISO14993-2001 Corrosion of metals and alloys--accelerated testing involving cyclic exposure to salt mist,“dry” and“wet” condition; 三、试验设备 本试验所需设备为喷雾嘴、盐水桶、试验片支援架、喷雾液收集容器、试验室(1)、盐水补给桶、压力桶、压缩空气之供给设备与排气设备等所构成,并依照如下条件试验。 注(1):试验室大小须在以上。 1、盐水喷雾试验机与其所需的管路应采用纯性材料,不能对喷雾腐蚀试验有影响或本身被腐蚀者; 2、喷雾嘴不可直接将试验液喷向试样。喷雾室顶部聚集的溶液不得滴落在试样上; 3、试样滴落的试验液体不可流回盐水桶而再用于试验; 4、压缩空气不能含有油脂及灰尘,所以须有空气清凈器;空气压力须保持在,因为压缩空气于膨胀时,有吸热现象,所以须事先有预热(2)如下附表,

中性盐雾试验作业规范(含表格)

中性盐雾试验作业指导书 (IATF16949/ISO9001-2015) 1.0目的 为中性盐雾试验提供指导和依据,保证产品的防腐蚀质量符合要求。 2.0适用范围 公司所有电镀锌彩色钝化、电镀锌蓝白色(黑色钝化)、铝无色化学转化、粉末涂层、油漆涂层、不锈钢、电解板、磷化产品。 3.0职责 3.1品质部IQC负责对来料产品或外协加工(如电镀、氧化等)后送回的产品进行防腐蚀性能试验。 3.2喷涂QC负责对喷涂件、磷化件进行防腐蚀性能试验。 4.0作业规定 4.1试验准备 4.1.1工作室底部加热水槽内加足蒸馏水或去离子水。 4.1.2箱体上部四周水密封槽应加入适量蒸馏水或去离子水,不要过满或太少,以关闭箱盖时水和盐雾不外溢为佳。 4.1.3空气饱和器内加入蒸馏水或去离子水,水位高度为水位玻璃管的4/5位置为宜;当水位降到2/5时应及时补水,防止因缺水而中断试验。 4.1.4检查贮水箱与工作室内喷雾器之间水管是否连接完好,把配制好盐溶液加入贮水箱内。 4.1.5检查箱后部排雾管状况,气管是否脱落,出口处应通到下水道,管路不应

堵塞,以免影响箱内压力。 4.1.6把漏斗加好在箱体里,并检查漏斗与集雾器之间的连接管是否畅通,避免影响盐雾的收集。 4.1.7检查气流与饱和器的连接管,是否脱落,防止气体外溢或供气不足。 4.1.8试验前对样品进行外观检查,样件应干净无脏污,禁止用手直接触摸样品表面。 4.1.9平板试验样品需使受试面与垂直方向成15~30°角;样品与样品间应保持一定距离。 4.2试验溶液 4.2.1溶液配制:将263克的氯化钠溶于5升电导率不超过10υs/cm的蒸馏水或去离子水中,其浓度为5±0.1﹪。 4.2.2PH调整:调整配制的盐溶液的PH值,使其在6.5-7.2之间,溶液的PH值可用稀盐酸或氢氧化钠调整.PH值的测量可使用酸度计或精密PH试纸. 4.2.3溶液在使用之前需做过滤处理,以免溶液中的杂质将喷嘴堵塞,影响喷雾效果或停止喷雾. 4.3试验样品放置 4.3.1试验样品放在盐雾箱内且被试验面朝上,让盐雾自由滑降在被试面上,被试表面不能受到盐雾的直接喷射;平板试验样品表面与垂直方向成15°~30°,并尽可能成20°,对于不规则的试样也应尽可能接近以上的规定放置。 4.3.2样品不能接触箱体,也不能相互接触。样品与样品之间的距离应不影响盐雾自由降落在被试表面上。 4.4试验条件

ASTM-B117-2016-操作盐雾测试机的标准实验方法(中文)

ASTM B117-2016 操作盐雾测试机的标准实验方法 本标准是在以固定称呼B117 来发行;而跟随在称呼之后的数字则表示为最早发行之年份或修订情况下的最后年份。括号内之号码则表示该版本经确认之最后年版。如果后面又加上括号内并含一希腊字母时则代表在最后版本确认后还有编辑上的修改。本标准已由国防部核准使用。 1. 范围 1.1 本实验方法包含了仪器、程序以及为了建立与保持盐水喷雾试验环境所要求之条件。附录X1描述可被使用之适合的试验机。 1.2 本实验并没有规定特定产品使用的测试标本或暴露期的类型,也没有规定对结果的解释。 1.3 以SI(国际公制单位)数据单位来表示的值被视为标准。以括号表示的英吋-磅单位只是相等的信息。 1.4 本标准并未指明试验方法上所产生之任何安全问题,该安全问题是引用本标准之使用者的责任。使用者应自行建立适当之安全卫生操作方法,并且在使用前决定应有的使用限制规定。 2. 参考文件 2.1 ASTM 标准 B 368-铜加速醋酸盐雾试验方法(CASS试验) D 1193-冷轧钢板的制备实践用于测试油漆、清漆、转换涂料,以及相关涂料产品 D 1193-规范试剂水 D 1654-涂漆或有镀层的试片在腐蚀环境下的评估方法 E 70-使用玻璃电极测量含水溶液的pH值之试验方法 E 691-进行实验室间研究的实践来确定测试方法的精度 G 85-改良盐水喷雾试验的实验 3. 重要性以及使用 3.1 本实验提供一个受控制之腐蚀环境,该环境被利用来让金属与镀金属的试件暴露于一特定试验室中而产生相关防腐蚀的讯息。 3.2 当使用独立的数据时,在自然环境中试验的预估很少与盐水喷雾的结果有所关连。 3.2.1 基于暴露于本实验所提供的试验环境,腐蚀发生的关系与推测并不常是可预料的。 3.2.2 只有在适当的确定长期环境暴露已被采用时,相互关系与推测应被考虑。

盐雾试验方法和判定标准35635

盐雾试验方法及标准 一、制定目的: 按照产品标准要求对进厂的金属件进行盐雾试验。同时对生产过程中出现的质量问题、质量异议进行盐雾试验,准确出具判定结果,确保符合规定要求的材料投入使用及产品交付给顾客。 二、适用范围:适用于对本公司所有进厂的金属件的盐雾试验。 三、职责: 1.本岗位人员应具备公司认定的岗位操作资格,并按计划要求进行规定金属件的盐雾试验,准确出具检验分析报告。 2.岗位作业人员应明确对应金属件的标准和试验要求,能熟练掌握试验设备的性能和操作,并对检验分析结果作出判定,保存相关记录。 3.及时将检验结果通知相关部门和相关人员。 4.相关配套单位提前将被试产品(试样)做好标记送到试验室,试验人员应对来样作验收登记,对不符合要求的予退回重取。 四、作业程序: 1. 试验设备:喷水盐雾试验机(SY-150) 2. 试验方法: 1)金属基材的表面电镀及化学镀处理零件,以《人造气氛腐蚀试验盐雾试验》GB/T10125-97进行人造气氛腐蚀试验盐雾试验方法: a. 试验溶液:将化学纯的氯化钠溶于蒸馏水或去离子水中,其浓度为50±5g/L。用酸度计测量溶液的PH值,也可以用经酸度计校对过的精密PH试纸作为日常检测。溶液的PH值,可用化学纯的盐酸或氢氧化钠调整。使试验箱内盐雾收集液的PH值为6.5-7.2。为避免喷嘴堵塞,溶液使用之前必须过滤。 b. 试样:试样的类型、数量、形状和尺寸,应根据被试覆盖层或产品标准的要求而定。若无标准,可同有关方面协商决定。试验前试样必须充分清洗,清洗方法视试样表面状况和污物性质而定。不能使用会浸蚀试样表面的磨料和溶剂。试样洗净后,必须避免沾污。如果试样是从工件上切割下来的,不能损坏切割区附近的覆盖层。除有规定外,必须用适当的覆盖层,如:油漆、石碏或粘结胶带等,对切割区进行保护。 c. 试样放置:试样放在试验箱内,被试面朝上,让盐雾自由沉降在被试面上,被试面不能受到盐雾的直接喷射,试样放置的角度是重要的。平板试样的被试面与垂直方向成15°-30°,并尽可能成20°。表面不规则的试样(如整个工件),也应尽可能接近上述规定。试样不能接触箱体,也不能相互接触。试样之间的距离应不影响盐雾自由降落在被试面上。试样上的液滴不得落在其他试样上。试样支架用玻璃、塑料等材料制造。悬挂试样的材料,不能用金属,须用人造纤维、棉纤维或其他绝缘材料。支架上的液滴不得落在试样上。 d. 试验条件: 喷雾箱内温度为35±2℃。盐雾沉降的速度,经24h喷雾后,每个收集的溶液,就80cm2而言应为1-2ml/h,含氯化钠浓度为50±10g/L,PH值为6.5-7.2。通过试样区的雾液,不得再使用。 e. 试验周期: 试验的时间,应按被试覆盖层或产品标准的要求而定;若无标准,可经有关方面协商决定。推荐的试验时间为:2,6,16,24,48,96,240,480,720h。在规定的试验周期内,喷雾不得中断。只有当需短暂观察试样时,才能打开盐雾

盐雾试验方法和判定标准

目录索引 1.总则 (2) 2.引用标准 (2) 3.试验设备 (2) 4.试验条件 (3) 5.试件的放置 (4) 6.试件的初始检测 (5) 7.试件的预处理 (5) 8.试验程序 (5) 9.试验完成后的试样处理 (6) 10.最终检测 (6) 11.试验结果的评级和判定 (6) 12.试验报告 (8)

1.总则 1.1目的 为规范金属结构件的中性盐雾试验(NSS)的方法和判定标准而制定本规范。 1.2适用 该规范适用本公司所有金属结构件和紧固件的试验方法和判定标准。 1.3职责 1.3.1质量部金属结构件SQE负责提出测试申请和提供测试样品; 1.3.2质量部电子产品测试组测试工程师负责根据样品材质和表面处理方式制定测试方案; 1.3.3质量部电子产品测试组实验室测试员负责测试方案的实施; 1.3.4质量部电子产品测试组测试工程师负责测试报告的编制和测试结果的判定。 1.4实施 1.4.1本规范实施之前应召集负责结构件的设计工程师、采购工程师、质量工程师等相关人 员讨论通过; 1.4.2本规范经相关职能部门会签通过经文控中心受控统一发行; 1.4.3文控中心受控发行之日正式实施。 2.引用标准 2.1 GB/T242 3.17-1993 电工电子产品基本环境试验规程试验Ka:盐雾试验方法; 2.2 GJB150.11-1986 军用设备环境试验方法盐雾试验; 2.3 GB/T 6461-2002金属基本体上金属和其它无机覆盖层经腐蚀试验后的式样和试件的评级; 2.4 ISO14993-2001 Corrosion of metals and alloys——accelerated testing involving cyclic exposure to salt mist,” dry” and “wet” condition; 3.试验设备 本试验所需设备为喷雾嘴、盐水桶、试验片支援架、喷雾液收集容器、试验室(1)、 盐水补给桶、压力桶、压缩空气之供给设备与排气设备等所构成,并依照如下条件试验。 注(1):试验室大小, 须在0.48m3以上。 3.1盐水喷雾试验机与其所需的管路应采用纯性材料, 不能对喷雾腐蚀试验有影响或本身 被腐蚀者; 3.2 喷雾嘴不可直接将试验液喷向试样, 喷雾室顶部聚集的溶液不得滴落在试样上;

中性盐雾试验 GB 6458

中性盐雾试验GB 6458-86 中性盐雾试验 GB 6458-86 本标准等效采用国际标准ISO 3768-1976《金属覆盖层中性盐雾试验(NSS试验)》。 1 试验溶液 1.1 将化学纯的氯化钠溶于蒸馏水或去离子水中,其浓度为50±5g/L。 1.2 用酸度计测量溶液的PH 值,也可用经酸度计校对过的精密PH 试纸作为日常检测。溶液的PH 值,可用化学纯的盐酸或氢氧化钠调整。使试验箱内盐雾收集液的PH 值为6.5~7.2。 1.3 为避免喷嘴堵塞,溶液在使用之前必须过滤。 2 试验设备 2.1 用于制造试验设备的材料,必须抗盐雾腐蚀和不影响试验结果。 2.2 箱的容积不小于0.2 ,最好不小于0.4 ,聚积在箱顶的液滴不得落在试样上。箱子的形状和尺寸应使得箱内盐雾收集液符合5.2条规定。 2.3 要能保持箱内各个位置的温度达到5.1 条规定。温度计和自动控温元件,距箱内壁不小于100mm,并能从箱外读数。 2.4 喷雾装置包括下列部分。 a.喷雾气源:压缩空气经除油净化,进入装有蒸馏水,其温度高于箱内温度数度的饱和塔而被湿化。通过控压阀,使干净湿化的气源压力控制在70~170KPa(0.7~1.7Kgf/ )范围内; b.喷雾室:由喷雾器、盐水槽和挡板组成,喷雾器可用1 个或多个,由试验区的大小而定。挡板可防止盐雾直接喷射在试样上。喷雾器和挡板放置的位置,对盐雾的分布有影响; c.盐水贮槽:要有维持喷雾室内盐水槽一定液位的装置。 注:调节喷雾压力、饱和塔内水温和挡板的位置,使箱内盐雾沉降的速度和盐雾收集液氯化钠的浓度,达到5.2条的规定值。 2.5 盐雾收集器,由直径为10cm 的漏斗插入带有刻度的容器所组成。其收集面积约80 。箱内至少放2 个收集器,一个靠近喷嘴;一个远离喷嘴。要求收集的只是盐雾,而不是从试样或其

影响盐雾试验结果的决定因素

影响盐雾试验结果的决定因素 (Determining factors affecting the results of salt spray test) 1、盐溶液的浓度及密度(1, the concentration and density of the salt solution) 盐溶液的浓度对腐蚀速度的影响与材料和覆盖层的种类有关。浓度在5%以下时钢、镍、黄铜的腐蚀速度随浓度的增加而增加;当浓度大于5%时,这些金属的腐蚀速度却随着浓度的增加而下降。上述这种现象可以用盐溶液里的氧含量来解释,盐溶液里的氧含量与盐的浓度有关,在低浓度范围内,氧含量随盐浓度的增加而增加,但是,当盐浓度增加到5%时,氧含量达到相对的饱和,如果盐浓度继续增加,氧含量则相应下降。氧含量下降,氧的去极化能力也下降即腐蚀作用减弱。但对于锌、镉、铜等金属,腐蚀速度却始终随着盐溶液浓度的增加而增加。 The influence of the concentration of the salt solution on the corrosion rate is related to the type of the material and the covering layer. The corrosion rate of steel, nickel and brass increased with the increase of concentration in the concentration of 5%. When the concentration was greater than 5%, the corrosion rate of these metals decreased with the increase of concentration. This phenomenon can be explained by the oxygen content in the salt solution, salt solution, the oxygen content and salt concentration, in the low concentration range, the content of oxygen increased with the increase of salt concentration, however, when the salt concentration increased to 5%, the oxygen content reached the relative saturation, if the salt concentration continues to increase, the oxygen content decreased correspondingly. The oxygen content is decreased, and the depolarization ability of oxygen is decreased, and the corrosion effect is weakened. But the corrosion rate of zinc, cadmium, copper and other metals increased with the increase of the concentration of the salt solution. 2、样品的放置角度及位置(2. The position and angle of the sample)样品的放置角度对盐雾试验的结果有明显影响。盐雾的沉降方向是接近垂直方向的,样品水平放置时,它的投影面积最大,样品表面承受的盐雾量也最多,因此腐蚀最严重。研究结果表明:钢板与水平线成45度角时,每平方米的腐蚀失重量为250 g,钢板平面与垂直线平行时,腐蚀失重量为每平方米140 g。GB/T2423.17-93标准规定“平板状样品的放置方法,应该使受试面与垂直方向成30度角。 The results of salt spray test have obvious influence on the sample placement angle. Salt spray deposition direction is close to the vertical direction, when the sample level is placed, it is the largest projection area, the amount of salt spray on the sample surface is also the most, so the most serious corrosion. The research results show that: when the steel plate and the horizontal line is 45 degree angle, the corrosion weight loss per square meter is 250 g, the steel plate plane is parallel to the vertical line, and the corrosion weight loss is 140 g per square meter. The GB/T2423.17-93 standard provides for the placement of the plate like specimen, which should be the 30 degree angle of the tested surface and the vertical Fang Xiangcheng.

盐雾试验检测报告

?Ρ?)?. ;;;. /_ ? / ń O ? ` ?? ` O ?# )? ??# )? ;;;;;; ? ǎ XP XP ?Ρ?)?. ;;; /_ ? / ń O ` ?? ` O ?# )? ??# )? 6? ? ? ? )?)?" - "? )? ? /_ ?6?? ? / ??"? ;;;; ? ;;? ;;;; ? )? ?? ? ? ? )?)?" - "? )? ? ??. ? ? ??"? ;; (??/_ */ % ? ? ?. Λ Λ - - )? ? ? )?" ?8 ?

;;;; ? )? ?? ?Ρ?)?. ;;; /_ ? / ń O ` ?? ` O ?# )? ??# )? 6? ?Ρ?)?. ;;; /_ ? / ń O ? ` ?? ` O ?# )? ??# )? ? ǎ XP XP ;;;; μ ? ? ? )?)?" - "? )? ? .? ? / ??"? ;;;; ? ? ? )?)?" - "? )? ???? ??"? ? ?

;;;; ? )? ?? ?Ρ?)?. ? . /_ ? / ń O ? ` ?? ` O ?# )? ??# )? ?? ? ? ? ǎ XP XP ?Ρ?)?. ;;; /_ ? / ń O ? ` ?? ` O ?# )? ??# )? ? ǎ XP XP ? ??? . ? ?_? ? ? ? )?)?" - "? )? ???? ? ? ??"? ;;;; ? ? ? )?)?" - "? )? ??.? ??"?

;;;; ? )? ?? ?Ρ?)?. ;;; /_ ? / ń O ? ` ?? ` O ?# )? ??# )? ? ǎ XP XP ?? ? ?? ? ?O ? / ? ? ? - - Λ */ /.- Λμ ? ?÷ ? ? ? ? )?)?" - "? )? ??.? ? ??"? ? ?

盐雾的一些试验标准

盐雾试验标准 中华人民共和国国家标准 GB 6458-86 金属覆盖层中性盐雾试验(NSS试验)本标准规定了中性盐雾试验所使用的设备、试剂和方法。 本标准用于评定金属覆盖层的抗盐雾腐蚀能力,也可用于同一覆盖层的工艺质量比较。由于影响覆盖层腐蚀的因素很多,单一的抗盐雾性能不能代替抗其他介质的性能。所以本标准获得的试验结果,不能作为被试覆盖层在所有使用环境中抗腐蚀性能的依据,也不能作为不同覆盖层在使用中抗腐蚀性能的对比依据。 本标准对于试样的类型、试验周期和试验结果的解释均不作规定,这些内容应由覆盖层或产品标准来提供。 本标准等效采用国际标准ISO 3768-1976《金属覆盖层中性盐雾试验(NSS 试验)》。 1 试验溶液 1.1 将化学纯的氯化钠溶于蒸馏水或去离子水中,其浓度为50±5g/L。 1.2 用酸度计测量溶液的pH值,也可以用经酸度计校对过的精密pH试纸作为日常检测。溶液的pH值,可用化学纯的盐酸或氢氧化钠调整。使试验箱内盐雾收集液的pH值为6.5~7.2。 1.3 为避免喷嘴堵塞,溶液在使用之前必须过滤。 2 试验设备 2.1 用于制造试验设备的材料,必须抗盐雾腐蚀和不影响试验结果。 2.2 箱的容积不小于0.2m3,最好不小于0.4m3,聚积在箱顶的液滴不得落在试样上。箱子的形状和尺寸应使得箱内盐雾收集液符合5.2条规定。 2.3 要能保持箱内各个位置的温度达到5.1条规定。温度计和自动控温元件,距箱内壁不小于100mm,并能从箱外读数。 2.4 喷雾装置包括下列部分。 a.喷雾气源:压缩空气经除油净化,进入装有蒸馏水,其温度高于箱内温度数度的饱和塔而被湿化。通过控压阀,使干净湿化的气源压力控制在70~ 170kpa(0.7~1.7kgf/cm2)范围内; B.喷雾室:由喷雾器、盐水槽和挡板组成,喷雾器可用1个或多个,由试验区的大小而定。挡板可防止盐雾直接喷射在试样上。喷雾器和挡板放置的位置,对盐雾的分布有影响; C.盐水贮槽:要有维持喷雾室内盐水槽一定液位的装置。 注:调节喷雾压力、饱和塔内水温和挡板的位置,使箱内盐雾沉降的速度和盐雾收集液氯化钠的浓度,达到5.2条的规定值。 2.5 盐雾收集器,由直径为10mm的漏斗插入带有刻度的容器所组成。其收集面积约80cm2。箱内至少放2个收集器,一个靠近喷嘴;一个远离喷嘴。要求收集的只是盐雾,而不是从试样或其他部位滴下的液体。 2.6 如果试验箱已作过不同于本规定的溶液的试验时,在使用前必须充分清洗。 3 试样 3.1 试样的类型、数量、形状和尺寸,应根据被试覆盖层或产品标准的要求而定。若无标准,可同有关方面协商决定。 3.2 试验前试样必须充分清洗,清洗方法视试样表面状况和污物性质而定。不能使用会浸蚀试样表面的磨料和溶剂。试样洗净后,必须避免沾污。

盐雾试验测试报告)彩锌四通

ZHEJIANG PUWONTER MACHINERY CO.,LTD TEST REPORT(测试报告) WI-51-010A Product Name(产品名称): SP8558-007 DA TE(日期):2009.10.7-2009.10.11 Test Conducted(测试规范): Salt Spray(Fog) Test (ASTM B 117-03A , ASTM D 610-01)(盐雾试验) Number Of Test Samples(测试样品的数量): 2 PCS Salt Solution(盐的溶液): 5% SODIUM CHLORIDE DESSOLVE IN 95% DISTILL WATER (PH=6.5 TO 7.2) Test Duration(测试持续时间): 96 HOURS (96小时) Test Machine(测试机器): SALT SPRAY TESTER (HG67)(盐雾试验机) Arrangement Angle(放置的角度): AT 15-30°FROM VERTICAL Test Temperature(测试温度): 35+1.1/ -1.7°C V olume of collected solution(采集溶液的容积): 1.0~2.0ML/80CM2/HOUR Saturator Tower Temperature(温度饱和器): 47±1°C Observation Rating(观察的等级级别): 0=>50.0% Rust 1=33.3-50.0% Rust 2=16.0-33.3% Rust 3=10.0-16.0% Rust 4=3.0-10.0% Rust 5=1.0-3.0% Rust 6=0.3-1.0% Rust 7=0.1-0.3% Rust 8=0.03-0.1% Rust 9=0.01-0.03% Rust 10=<=0.01% Rust Type of deterioration(腐蚀类型) S:Spot Rusting(点腐蚀) G:General Rusting(大面积腐蚀) P:Pinpoint Rusting(细微腐蚀) H:Hybird Rusting(混合腐蚀)

盐雾试验报告模板-中文版

日期:Date: 页码:Page 1 of 5 石家庄市金达特种涂料有限公司实验室 涂层体系Coat System 评估项目Evaluation Item: 锈蚀、起泡、划痕处的锈蚀蔓延、附着力及其变化等等 试板数量Number of Test Panel: 4块(其中3块投入测试,1块作为对照板) 试验时间Test Period : 自开始制板直至试验报告出具 参照标准Reference Standard : ISO 7253-2002、GB/T1771-2007、ASTM B117-03等等 暴露条件Exposure Condition 试验装置Test Apparatu: 型号(常州艾默生试验仪器科技有限公司) 暴露条件Exposure Condition:Salt solution concentration: 5% NaCl by mass (m/m) Chamber temperature: 35±2℃ Volume of salt solution collected: 1-2.5ml/ (80cm2·h) PH of collected solution: 6.5-7.2 (注:不同标准要求不同) 暴露时间Exposure period: 开始时间Start:2009-5-9 14:00 结束时间End:2009-6-9 14:00 持续时间Duration Time:1000h 备注:试验进行至500h时,取出样板进行了第一次检查,费时 XXh。 试验结果Test Result: 按GB/T1766-2008评定,经1000h盐雾试验后,起泡0(S0)、 生锈0(S0),划痕处锈蚀蔓延≤2mm,附着力不低于试验前 的50%。 详细信息,请参看后页For further details, please refer to the following page(s)。 ********** 按下页********** 试验人员签名:日期: 实验室主管签名:日期: 石家庄市金达特种涂料有限公司

盐雾试验测试报告

试验项目Item 盐雾试验Salt spray 试验编号NO.客户Customer 试验料号P/N 制令单号P/O 试验数量Q `TY 试验条件Procedure 判定标准Requiremen t 使用设备Equipment 测试日期test date 制表Prepared: 判定Judgement■合格PASS □不合格FAIL 审核Approveled: 盐雾试验箱 Salt spray 溶液是PH值为6.5~7.2之间的5%的NaCl溶液,喷雾时间分别为:(Fu、G/Fu、1.2U、1.5U)8H 、(钯金20U、3U、6U)24H小时,(15U、30U、50U、55U、60U)48H小时,镀镍产品喷雾测试 时间为24H小时;试验温度:34-36℃。 5% salt solution, The pH shall be maintained between 6.5 and 7.2, a temperature of 34 ℃ to 36 ℃,(Fu、G/Fu、1.2U、1.5U)8H、(Pd 20U、3U、6U)24H,(15U、30U、50U、55U、60U)48H,Nickel lay of shield 24H 1.用20倍显微镜观察产品表面无腐蚀现象。 1.No corrosion on the surface of the product was observed by 20 times microscope. 2.要求测试前与测试后的接触阻抗△≤10mΩ,结果≤30mΩResistance is less than 10mΩ,result≤30mΩ 盐雾试验测试报告

盐雾试验报告模板-中文版

石家庄市金达特种涂料有限公司实验室 ********** 按下页********** 试验人员签名:日期:实验室主管签名:日期: 石家庄市金达特种涂料有限公司 1.试板制备Preparation of Test Plate:

1.1 基材信息Detail of Substrate 备注:列出上表中关于表面处理需要另外解释和说明的事项。 备注Note:列出上表中关于涂漆过程需要另外解释和说明的事项。 1.3 试板调节Condition of panels before testing 指试板制好后,在什么环境下放置多长时间,相关标准中都有规定,在此加以说明。ISO 12944-6要求在标准气候环境中放置三周)。 备注:1、封边情况、背面处理

2. According to ISO 4628-2:2003, Blistering classification—Class 0 is best and Class 5 is worst, “S” means the size of bubble. 3. 附着力变化,数值是如何得出的。 4 试验照片Test Photo(s): 2-1. Before Salt Spray test (Sample 1~6) 2-2. Before Salt Spray test (Sample 1~3) 2-3. After Salt Spray test (Sample 4~6)

2.4. The close-up of defects After Salt Spray test 2.5 The close-up of defects after removed the pressure (sample 2) -sensitive tape, 24h afterending of Salt Spray test 2.4. The close-up of defects After Salt Spray test 2.5 The close-up of defects after removed the pressure (sample 2) -sensitive tape, 24h afterending of Salt Spray test 2.6 The close-up of the pressure -sensitive 3M? tape used ******** End ******* 测试Tested by: 日期Date: 审核Checked by: 日期Date: