FANUC系统PMC程序设计与调试技巧

FANUC 系统PMC 程序设计与调试技巧

周保庆

谭春晖

(大连机床集团有限责任公司,辽宁大连116022)

摘要:PMC 程序的设计与调试在数控机床试制阶段占很重要的部分,其中经验和技巧尤其重要,在采用传

统思路无法解决问题时,可换另一种思路或逆向思维一试,通常会取得事半功倍的效果。文章介绍几个采用日本FANUC 系统时的PMC 编程技巧,供同行参考。

关键词:PMC 程序设计调试技巧

PMC Program De

sign and I ts Debugging under FANUC System

ZHOU Baoqing ,TAN Chunhui

(Dalian Machine Tool (Group )Co.,Ltd.,Dalian 116022,CHN )

1切换轴急停信号的处理

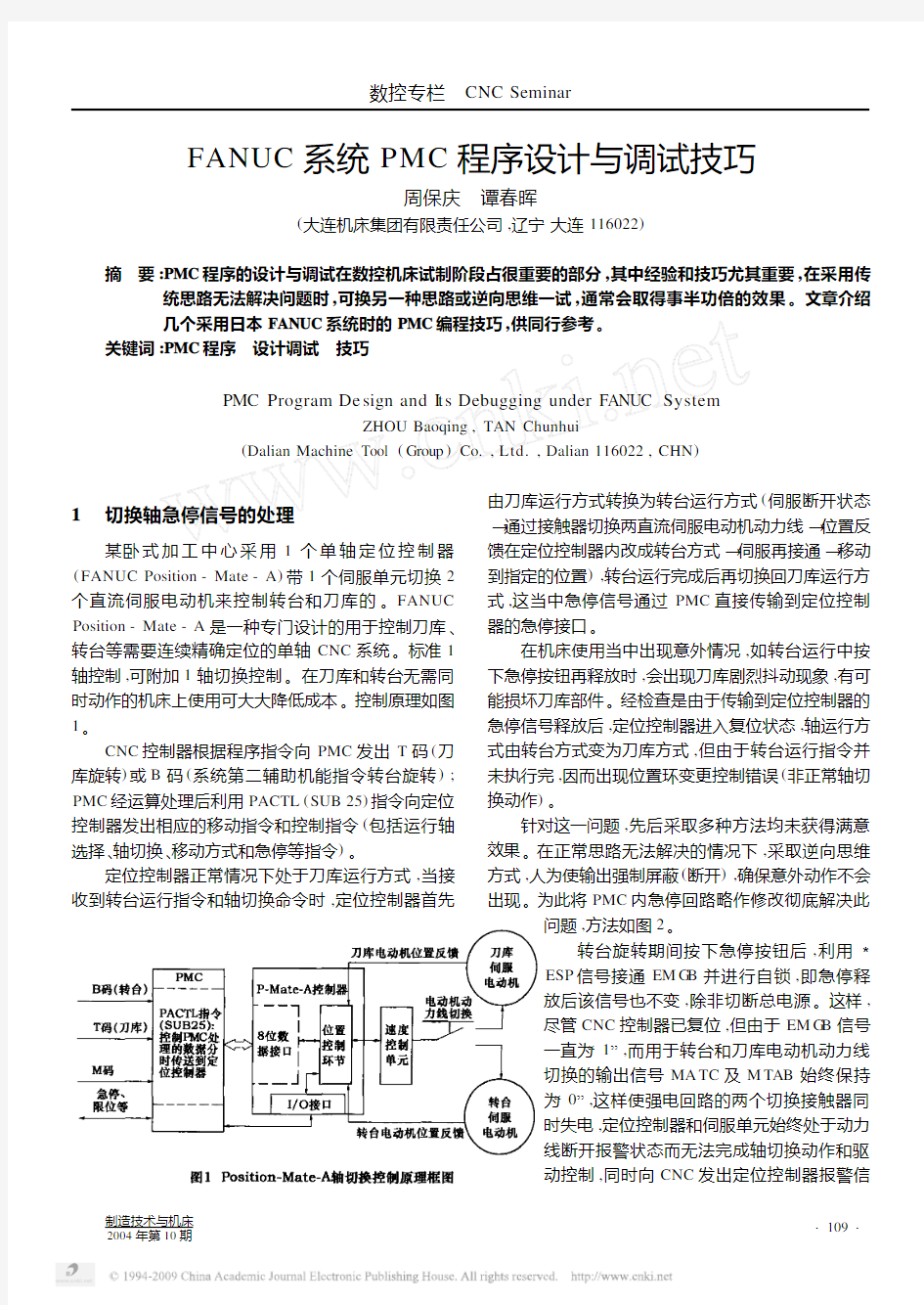

某卧式加工中心采用1个单轴定位控制器(FANUC Position -Mate -A )带1个伺服单元切换2个直流伺服电动机来控制转台和刀库的。FANUC Position -Mate -A 是一种专门设计的用于控制刀库、转台等需要连续精确定位的单轴CNC 系统。标准1轴控制,可附加1轴切换控制。在刀库和转台无需同时动作的机床上使用可大大降低成本。控制原理如图1。

CNC 控制器根据程序指令向PMC 发出T 码(刀库旋转)或B 码(系统第二辅助机能指令转台旋转);PMC 经运算处理后利用PACTL (SUB 25)指令向定位控制器发出相应的移动指令和控制指令(包括运行轴选择、轴切换、移动方式和急停等指令)。定位控制器正常情况下处于刀库运行方式,当接收到转台运行指令和轴切换命令时,定位控制器首先

由刀库运行方式转换为转台运行方式(伺服断开状态→通过接触器切换两直流伺服电动机动力线→位置反馈在定位控制器内改成转台方式→伺服再接通→移动到指定的位置),转台运行完成后再切换回刀库运行方式,这当中急停信号通过PMC 直接传输到定位控制器的急停接口。

在机床使用当中出现意外情况,如转台运行中按下急停按钮再释放时,会出现刀库剧烈抖动现象,有可能损坏刀库部件。经检查是由于传输到定位控制器的急停信号释放后,定位控制器进入复位状态,轴运行方式由转台方式变为刀库方式,但由于转台运行指令并未执行完,因而出现位置环变更控制错误(非正常轴切换动作)。

针对这一问题,先后采取多种方法均未获得满意效果。在正常思路无法解决的情况下,采取逆向思维方式,人为使输出强制屏蔽(断开),确保意外动作不会出现。为此将PMC 内急停回路略作修改彻底解决此

问题,方法如图2。

转台旋转期间按下急停按钮后,利用3ESP 信号接通EM G B 并进行自锁,即急停释放后该信号也不变,除非切断总电源。这样,尽管CNC 控制器已复位,但由于EM G B 信号一直为“1”,而用于转台和刀库电动机动力线切换的输出信号MA TC 及M TAB 始终保持为“0”,这样使强电回路的两个切换接触器同时失电,定位控制器和伺服单元始终处于动力线断开报警状态而无法完成轴切换动作和驱动控制,同时向CNC 发出定位控制器报警信

号和信息提示。此时,要想解除故障报警,必须断电重

新起动机床。从而彻底排除了出现这种特殊故障的可能性

。

2ATC

装/卸刀手状态指示器

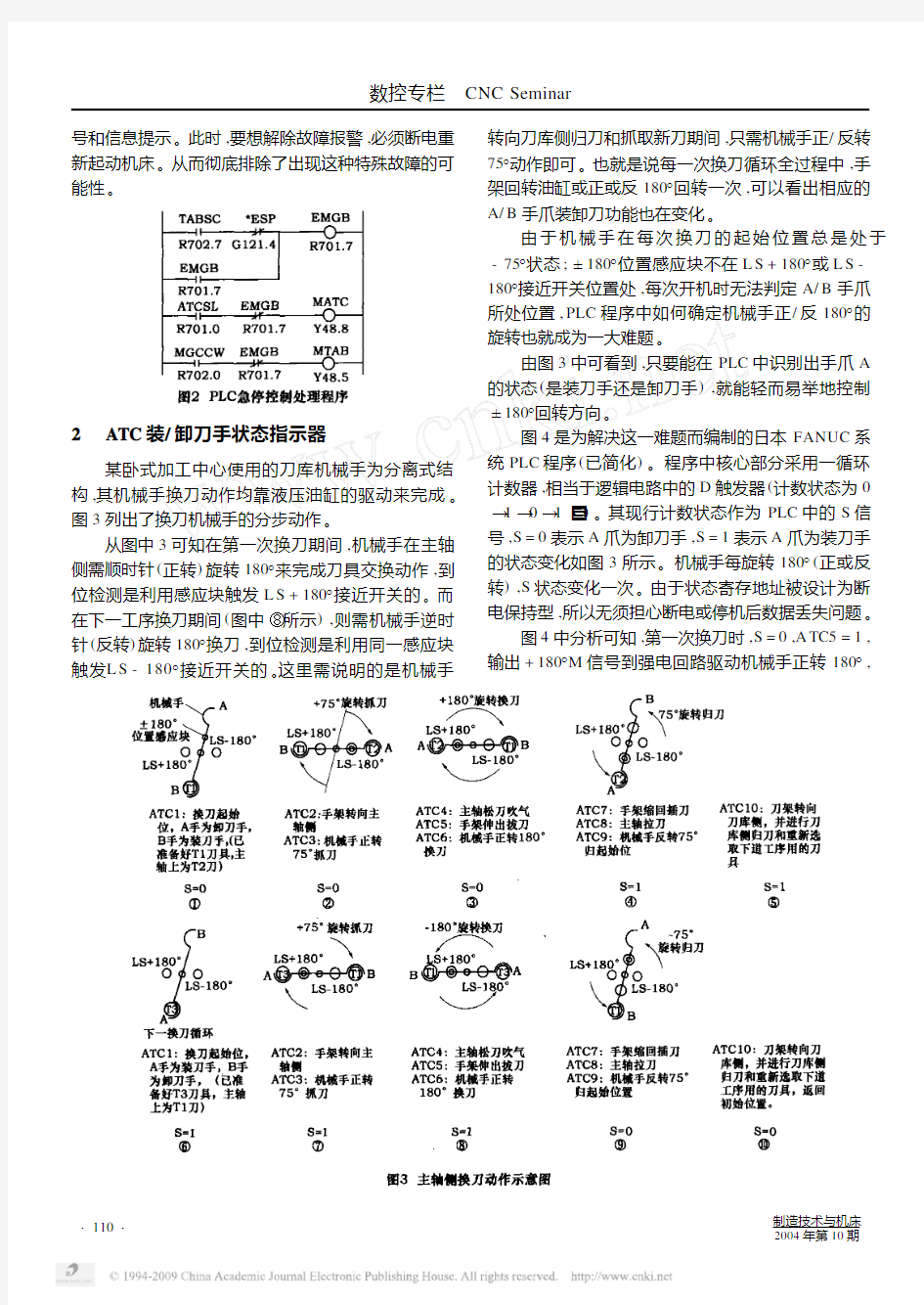

某卧式加工中心使用的刀库机械手为分离式结

构,其机械手换刀动作均靠液压油缸的驱动来完成。图3列出了换刀机械手的分步动作。

从图中3可知在第一次换刀期间,机械手在主轴侧需顺时针(正转)旋转180°来完成刀具交换动作,到位检测是利用感应块触发L S +180°接近开关的。而在下一工序换刀期间(图中⑧所示),则需机械手逆时针(反转)旋转180°换刀,到位检测是利用同一感应块触发L S -180°接近开关的。这里需说明的是机械手

转向刀库侧归刀和抓取新刀期间,只需机械手正/反转75°动作即可。也就是说每一次换刀循环全过程中,手架回转油缸或正或反180°回转一次,可以看出相应的A/B 手爪装卸刀功能也在变化。

由于机械手在每次换刀的起始位置总是处于-75°状态;±180°位置感应块不在L S +180°或L S -180°接近开关位置处,每次开机时无法判定A/B 手爪所处位置,PLC 程序中如何确定机械手正/反180°的旋转也就成为一大难题。

由图3中可看到,只要能在PLC 中识别出手爪A 的状态(是装刀手还是卸刀手),就能轻而易举地控制±180°回转方向。

图4是为解决这一难题而编制的日本FANUC 系统PLC 程序(已简化)。程序中核心部分采用一循环计数器,相当于逻辑电路中的D 触发器(计数状态为0→1→0→1 )。其现行计数状态作为PLC 中的S 信号,S =0表示A 爪为卸刀手,S =1表示A 爪为装刀手

的状态变化如图3所示。机械手每旋转180°

(正或反转),S 状态变化一次。由于状态寄存地址被设计为断电保持型,所以无须担心断电或停机后数据丢失问题。

图4中分析可知,第一次换刀时,S =0,A TC5=1,输出+180°M 信号到强电回路驱动机械手正转180°,

同时检测L S +180°开关,被感应后进入动作A TC6;下

一次换刀时,S =1,A TC5=1;输出-180°M 信号到强电回路驱动机械手反转180°,同时检测L S -180°开关,被感应后进入动作A TC6。这里,A TC6也用作循环计数器的计数触发信号

。

设备调试时或拆卸机械手后,只需根据机械手所处位置,在D 地址的计数器里预置相应的0或1数据。

3

取代绝对位置编码器作用的旋转轴位置检测方法

某引进国外技术生产的加工中心刀库,其刀库旋转位置检测采用与刀链驱动轴降速联接的绝对位置编码器来实现的。刀链旋转一周(60个刀位),编码器转一圈(60个位置/转),其联线如图5所示。输出的两位BCD 码DL1~DL8、DH1~DH4及同步信号DB 同时送

到数控系统的PLC 输入接口。对应于每一个刀位,PG 输出一组与该刀位号相同的BCD 代码

,

PLC 程序根据指令的T 码起动刀链驱动装置,直至运行到与编码器输出相符的刀位,停止后用一定位销实现精定位。

由于该型号的绝对位置编码器和与其相配套的联轴器、同步齿形带及带轮均需进口,不但费用很高,而且现场调试也很麻烦。为此,我们设计一套简捷方便

的位置识别方法,现介绍如下:

按图6所示制作一圆形感应盘(有4个均布感应区),将其安装于刀链驱动的主动轮上,另增加2个无触点接近开关L S1和L S2,这两个开关既用于刀位旋转计数又用于粗定位检测。对于定位控制,可在PLC 中处理成当移动指令快执行完时,将刀链正常运行速度变为慢速(可用正/反旋转遇到的L S1或L S2信号发令),L S1和L S2同时接通时停止旋转,插入定位销来完成精定位。用于刀位旋转计数的PLC 程序如图7所示。

图8为刀库正转(M GCCW 信号)下的时序分析图。

PLC 中设置一加/减循环计数器,计数范围从1到60(计数最大值与刀库刀具数设为一致),断电保持

型计数器地址为D515,其D517内寄存的数据为现行计数值。根据刀链上刀套号排布顺序确定的刀库正转(M GCCW )时的计数信号由CCWP 触发(加计数),刀库反转(M GCW )时的计数信号由CWP 触发(减计数)。每旋转一个刀位进行一次加/减计数。为防止意外计数,如刀库在时序图中A 处停车(意外停车或

数控机床进给伺服系统的性能评估与改进

李佳特

(北京机床研究所,北京100102)

摘要:文章介绍了伺服系统在数控加工中的作用以及伺服系统的主要性能指标。并根据这些性能指标评估伺服系统。另外也讨论了伺服系统的选择和提高伺服系统性能的一些措施。

关键词:进给驱动伺服系统性能指标

Performance Estimation and Improvement of Servo System for NC Machine Tools

L I Jiate

(Beijing Machine Tool Research Institute,Beijing100102,CHN)

Abstract:The paper describes the effects of electrical servo system on NC machine tools and introduces the per2 formance criteria of the servo system.In accordance with the performance estimated,the paper de2 scribes how to select the servo system and improve the performance.

K eyw ords:Feed Drive;Servo System;Performance Criteria

1伺服系统的主要性能

一般数控机床采用的进给驱动伺服系统结构如图1所示。经CNC处理后给伺服系统的信号为机床移动指令r和速度V1,但实际机床移动为X和速度V2。

伺服系统最重要的功能是保证输出的速度和距离准确复制输入要求。从图1看出,为了保证实现这个功能,数控机床的伺服系统基本包括电流控制环、速度控制环和位置控制环三环控制系统。电流环保证伺服系统的电流在动态时为最佳波形;速度环和位置环保证伺服系统在任何时刻的输出速度和位置准确复制输入信号要求的速度和位置。评估伺服系统往往从系统的静特性、动特性出发。本文就从下面几个具体指标对伺服系统的性能进行评估。

1.1输出特性的要求

它是指被控制的伺服电动机和驱动器静特性。根据这个特性,判断在要求的速度范围内是否具有足够的输出转矩以带动负载。还要判断是否有足够的过载倍数使机械负载启动。电动机的特性如图2所示。一般伺服电动机以转矩作为主要参数。连续工作的转矩不得超过连续工作区。在起制动及加减速时不得超过断续工作区。图2是在第Ⅰ象限的情况。为了能反向和在制动下工作,伺服系统还需要具有四象限工作的特性。

突然断电,此时已计数),重新起动后有可能因再次计数而出现错误。所以特设置一允许计数信号CANP,确保刀链运动至L S1和L S2时均未感应位置起动直到停止期间才允许计数(A处停车时,重新起动后从B 处开始才允许计数)。刀库运行期间随时将D517内数据更新到D560内,以便后续程序处理换刀控制时使用。D地址内的数据属于断电保持型的,不必担心机床停机时数据变动问题,除非由于寄存器电池故障而造成CNC所有参数和数据的丢失。

机床调试时,根据刀库换刀位所停的刀套号,从CR T面板上对D517寄存内容进行初始化,也可以用M代码和相应的T码从MDI上预置(需编辑相应的PLC程序)。

采用此方法处理,调试十分简单,运行非常稳定,大大提高了工作效率,同时其成本尚不及原来的百分之几。

第一作者:周保庆,高级工程师,大连市鞍山路38号,大连机床集团公司

(编辑李静)

(收稿日期:2003-08-06)

文章编号:41040

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。