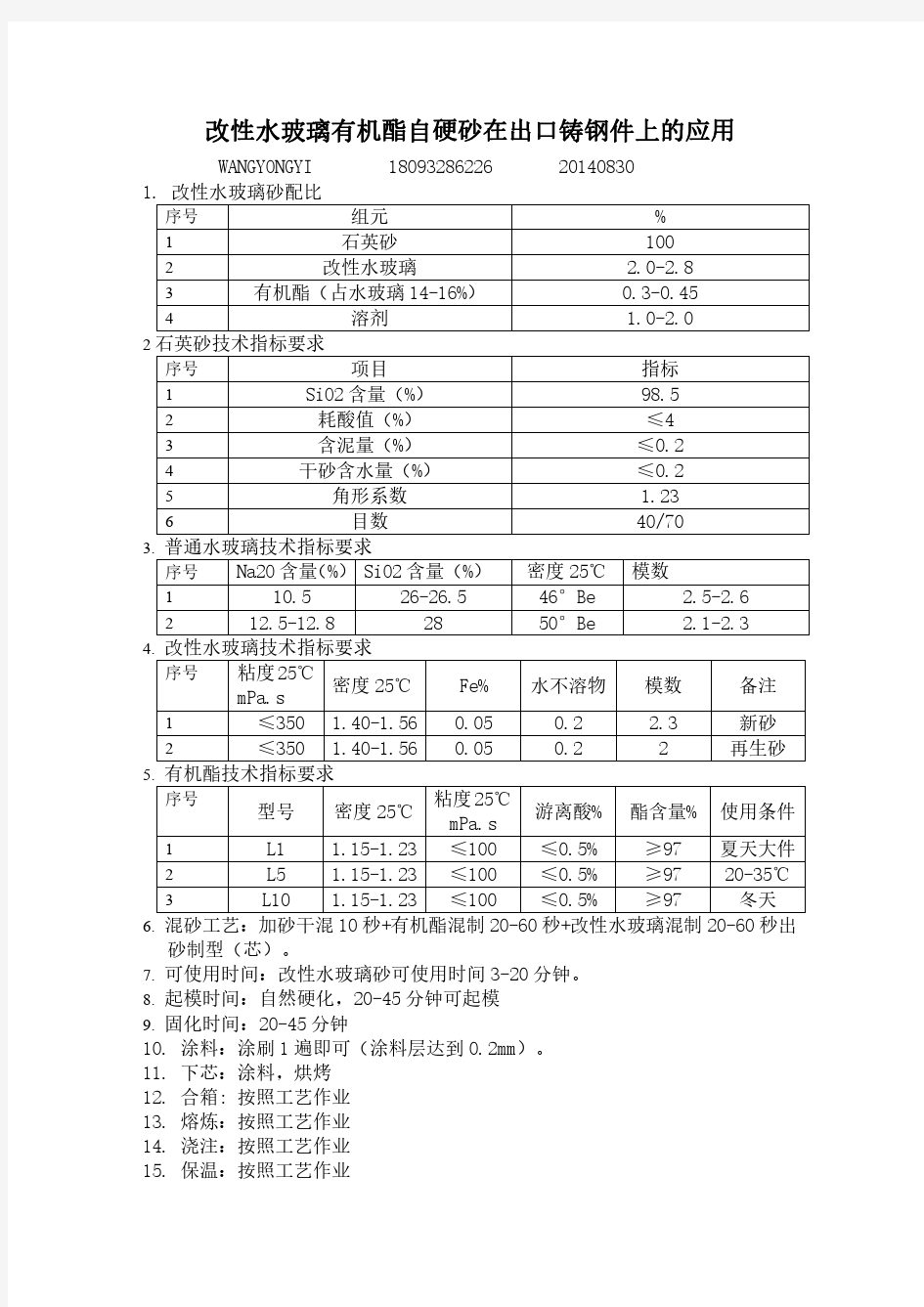

改性水玻璃有机酯自硬砂在出口铸钢件上的应用

新型水玻璃自硬砂在铸钢生产中的应用

新型水玻璃自硬砂工艺在铸钢生产中的应用 一.前言 目前国内外冷凝自硬砂工艺主要分为二大类-无机类粘结剂以水玻璃砂工艺为主,有机类粘结剂以呋喃和碱性酚醛树脂砂工艺为主。以上二大类自硬砂工艺在二十世纪下半期至今在全世界铸造业应用并不断成熟完善。但此二种工艺在性能上各有特点,也存在问题。特别在铸钢、合金钢件的铸造时有明显工艺上的不足。CO2硬化水玻璃加入量高(一般为7%~8%),砂的残留强度高,溃散性差,旧砂再生回用困难。有机粘结剂树脂砂工艺的出现,在一定程度上解决了CO2水玻璃砂的固有缺陷,但碱性酚醛树脂成本高,呋喃树脂砂易出现铸件裂纹、气孔等缺陷。水玻璃“新三法”(VRH、微波烘硬、有机脂)的问世,使水玻璃的加入量降低了一半,溃散性大有改善,但新“三法”在工艺上存在着一定的缺陷,VRH法因设备投资大及铸件尺寸受真空室限制;微波烘硬法因铸型吸湿性强及电微波转化率低;回用砂率综合性能差等缺点,严重制约了水玻璃砂的发展。 随着水玻璃基础理论研究的不断进展,水玻璃砂溃散性差和旧砂再生困难等缺点并非水玻璃的固有特性。它来源于对水玻璃化学和胶体化学认识不足和使用不当(1)。目前国内以沈阳汇亚通铸造材料有限责任公司等单位在这方面的研究取得了领先。他对普通水玻璃进行一系列化学和物理改性及电离子架接,研制开发了新型水玻璃和专用酯类固化剂自硬砂工艺,为水玻璃砂的第三次中兴产生了质的飞跃。 二.新型水玻璃酯硬砂工艺的应用 我公司年产阀门承压铸钢件2000余吨,产品以单价小批量为主,壳体主要壁厚10~60mm,且薄件居多。材质牌号有普通碳素钢,耐热耐高温铬钼钢、铬钼钡钢及各种耐酸不锈钢。其中有30%是电站阀门铸件,有20%左右是出口阀门配套铸件。因此,对造型工艺及材料要求相当苛刻。我们于2000年下半年开始对原粘土砂工艺进行技术改造,要求采用新工艺、新材料,以低成本高质量满足当前生产及市场竞争的需要,在选择工艺方案阶段,我们对普通水玻璃自硬砂,呋喃树脂自硬砂及新型水玻璃自硬砂三种砂型工艺,分别在不同材质、不同品种的阀门铸钢件上进行了工艺试验,试验用原砂为福建平潭优质擦洗硅砂,粒度为40/70目,SiO2含量≥96%,含泥量和含水量分别≤0.5%,角形系数≤1.25%,试验及技术经济分析结果如表1所示。 表1三种自硬砂工艺技术经济对比 工艺 普通水玻璃自硬砂 呋喃树脂自硬砂 新型水玻璃自硬砂 硬透性好,硬化时间可调 工艺配比 4% 1.0%~1.2% 1.8%~ 2.5% 占粘结剂量12%~15% 占粘结剂量50%~60% 占粘结剂量15%~20% 材料单价(元/吨) 水玻璃-800 固化剂-1700 树脂-12600

水玻璃旧砂再生工艺

酯硬化水玻璃旧砂再生工艺 1工作前准备 按酯硬线水玻璃砂热法再生设备操作规程,检查维护设备。 2 旧砂再生工艺 2.1 工艺流程图 浇注后铸型落砂机振动输送机斗提机旧砂斗机械振动再生机旧砂斗旧砂焙烧炉斗提机 双级磨盘再生机振动提升沸腾冷却去灰机永磁分离滚筒 斗提机再生砂斗气力输送装置旧砂斗砂温调控 2.2 旧砂再生工艺 2.2.1 落砂后的旧砂经过悬挂式磁选机,去除铁磁物质,对铁磁物质定时清除。 2.2.2 在振动破碎机内,将砂块破碎成单颗粒,同时进行筛分,去除粉尘,并 进行初级再生,排渣时人工将卸渣门(左侧)打开,用耙子将渣子扒 出清理。 2.2.3 进入立式焙烧炉,旧砂加热到300o C以上,去除游离水,结晶水和部分 有机酯,使水玻璃膜脆化,焙烧炉出砂口温度300o C~320o C,焙烧炉 燃烧器工作不得有熄火现象,注意报警提示。 2.2.4 焙烧后的旧砂进入双级磨盘离心再生机,利用强力的搓擦,去除已经脆 化的水玻璃膜。 2.2.5 旧砂再生后进入风选机,将脱下的膜、粉尘等去除,合格的砂子下流至 一面砂斗内再流出,砂粒过细的下限砂从另一面砂斗流出。流出的细 砂、粉尘要及时清理。调节风选机的灌录插板阀,控制风量的大小, 以此控制微粉的颗粒度。 2.2.6 进入立式振动沸腾冷却器冷却,而且具有再生去粉尘和提升功能,冷却 器进砂口砂温180o C~250o C,出砂口砂温为室温±5o C,一般控制在 40o C以下。 2.2.7 冷却后过入第二级磁选。 2.2.8 除尘CHDF-Ⅲ型脉动定位回转反吹扁袋除尘器,对含尘气流,除尘排 放,除尘器反吹时间可调,到设定反吹时间后,停止,一般反吹一周 时间为150秒。 2.2.9 及时清理粉尘。 3.再生线测试与分析 3.1 残留Na2O含量,每抽检一次,含量<0.5%(一般0.25±0.05%)3.2 粉尘含量每周一次,含量<0.5%(一般0.1%±0.05%)

自硬砂造型工艺研究.

自硬砂造型工艺研究 随着机械行业的发展,对外经济贸易的扩大,以及环境污染、能源紧张、材料涨价等问题的日益严重,对铸造生产和铸件质量提出了更高的要求,要能满足这些要求,特别是造型制芯工艺的选择上更应满足这些要求,先进造型制芯工艺应具备以下基本条件: ①生产的铸件质量好、尺寸精度高、铸造缺陷少; ②劳动条件好、环境污染少; ③生产成本低、生产效率高; ④最大限度地利用自然资源、节省能源。 传统的型砂工艺已经不能满足以上的条件,这就要求选用适合自己的先进型砂工艺。近几年来,主要使用的先进型砂工艺有:新型水玻璃自硬砂工艺、碱性酚醛树脂自硬砂工艺和呋喃树脂自硬砂工艺等自硬砂型砂工艺。下面以我们公司为例对型砂工艺进行简单阐述: 一.型砂工艺的选用 1.现用型砂工艺性能分析 1.1现用造型材料及造型方式 (1)面砂、芯砂——CO 硬化水玻璃砂、“70”砂、铬铁矿砂 2 (2)背砂——粘土砂 (3)手工造型 (4)烘干窑烘干小型砂型及坭芯,移动烘干大型砂型 (5)表面刷醇基涂料 1.2现造型材料的生产特点 (1)人工加砂,劳动强度大,生产效率低,砂型、坭芯的紧实度主要靠人工打风锤,硬化主; 要吹CO 2 (2)水玻璃加入量高(≥9%),造成成本高,型(芯)砂溃散性差,铸件清理难度大,效率低; (3)旧砂直接破碎再生,再生后只能作背砂,不能作面砂,回用率低,新砂耗量高,型砂成本高,废砂大量排放,严重污染环境; (4)铸件尺寸精度低,表面粗糙度差,铸件综合质量不高,后道工序工作量增大,工作效率就低; (5)型(芯)砂冬季硬透性差,CO 耗量大。 2 1.3铸件质量情况 铸件尺寸精度低,表面粗糙,多气孔、砂眼,产生裂纹多,导致后道工序修理大,成本高,效率低。 2、新型水玻璃自硬砂工艺性能分析 2.1原辅材料 (1)原砂:新工艺对原砂要求较高,尽可能选取泥份、微粉含量少,颗粒形貌好的原砂(2)改性水玻璃 (3)有机酯固化剂 2.2工艺优势及特点: (1)水玻璃加入量大大降低(2.5--3.5%); (2)型砂溃散性大大改善,铸件清砂容易; (3)旧砂可干法再生回用,回用率≥80%; (4)系列化水玻璃与固化剂配套使用,型砂综合工艺性能优良,冬季硬透性好,硬化速度可调(10-90 min),可实现大批量机械化生产;

水玻璃灌浆

水玻璃是化学灌浆中使用最早的一种材料,由于其优越的综合性能,目前仍然是使用最广的化学灌浆材料之一。至1974 年日本福冈丙烯酰胺注浆引起环境污染造成中毒事件后,水玻璃化学灌浆材料作为一种污染小的浆材更为世界各国所重视。 水玻璃化学灌浆材料的优点 1 )水玻璃浆液是真溶液,起始粘度低,可灌性好; 2 )水玻璃浆材来源广,造价低,经济效益巨大; 3 )水玻璃浆材主剂毒副作用小,不会污染环境,使用安全; 4 )可以与水泥配合使用,能结合水泥浆材利水玻璃浆材两者的优点; 5 )水玻璃类化学灌浆材料是指一系列浆材,可以针对不同施工、水文、地质、土壤条件,选用相应种类。 水玻璃化学灌浆材料的分类 水玻璃化学灌浆材料是指水玻璃在胶凝剂的作用下,产生凝胶的一种化学灌浆材料。大致分为在碱性区域凝胶化的碱类和中性一酸性区域凝胶化非碱类浆材,碱类浆材目前研究已经比较深入,按胶凝剂的不同可分为酸反应剂(小苏打Na 2 HCO 3 、磷酸H 3 PO 4 、硫酸氢钠NaHSO 4 、氟硅酸钠Na 2 SiF 6 、硫酸铵(NH 4 )2 SO 4 等),金属盐反应剂(氯化钙CaCl 2 、硫酸铝Al 2 SO 4 等)以及碱性反应剂(铝酸钠NaAlO 2 等)三种。亦可按胶凝剂分为有机类和无机类水玻璃浆材。 传统水玻璃化学灌浆材料 碱类水玻璃化学灌浆材料是比较常用的水玻璃浆材。以氯化钙作为胶凝剂的水玻璃化学灌浆材料使用最早,对环境不造成污染,固砂体强度是目前所开发的各类水玻璃浆材中最高的,但是由于其瞬时固化,除了在处理涌水中有较大优势外,总体说来给工程施工带来许多不便。固结安全性等性质较差。碱性反应剂,以铝酸钠为例,浆液渗透性好,如注入地层的浆液被地下水稀释,其具有凝胶固化时间变快的性质。 选用有机胶凝剂作为水玻璃浆材添加剂比选用无机胶凝材料在固化时间的控制上更有优势,而且在凝胶后的固结物凝胶体中,因反应缓慢进行,故反应效率高,稳定性和固结强度较大,且有利于降低水玻璃浆液的碱性。但是就目前已开发的有机类水玻璃浆材而言往往容易带来一些环境问题。 新型水玻璃化学灌浆材料的研究 粘度低,可灌性好,造价低,这是水玻璃浆材的优点,但是水玻璃浆材有待改进之处也很多,如胶凝时间的调节不够稳定,可控范围小,凝胶强度底,凝胶体稳定性差,固砂体耐久性还有待进一步考证,金属离子易胶溶等,在永久性工程中的应用有待进一步研究。水玻璃浆材的潜在效果是巨大的,对它的研究一直在不断进行。加入新型添加剂对水玻璃浆材进行改性的研究工作目前正逐步展开。由于地下工程的复杂性,应根据不同的水文地质环境,不同的工程使用目的,选取不同种类的水玻璃浆材,也就是说当前水

水玻璃砂工艺

水玻璃砂工艺 3.2. 以水玻璃砂为粘结剂的型砂和芯砂 水玻璃砂在1947 年CO 2 吹气硬化法问世后就受到重视,水玻璃CO 2 吹气硬化法有气影法造型、制芯的各种优点。但传统的CO 2 吹气硬化型砂中水玻璃加入量过多,导致溃散性差、旧砂再生困难等问题。因机理研究的滞后,存在问题在相当长的时间内未解决,使其应用受到限制。 随着现代社会对环境的质量要求越来越高,水玻璃砂在环保方面的优势重新引起铸造工作者的重视,20 世纪70 年代随着水玻璃有机脂自硬法,真空置换硬化(VRH )法、微波烘干法等新工艺相继开发成功并应用于生产,型砂中水玻璃的加入量减少到CO 2 吹气硬化法的1/2 ~1/3 ,特别是近年来在水玻璃硬化机理方面深入研究所取得的发展,加上各种改性水玻璃和溃散剂的开发和应用,在解决水玻璃砂溃散性、旧砂再生和回用方面取得了突破性的进展。水玻璃砂成本低,高温退让性好,有利于环保的优势受到铸造工作者欢迎。因此水玻璃砂完全有可能成为21 世纪铸造生产的持续发展发挥重要作用。 3.2.1 CO 2 吹气硬化水玻璃砂 3.2.1 .1 CO 2 吹气硬化水玻璃砂的原理 水玻璃砂CO 2 硬化是气、液两相反应,其硬化原理见2.2.2 .2 节水玻璃的硬化。传统的CO 2 吹气硬化水玻璃砂强度低的主要原因是反应的不均匀性,大部分反应只发生在水玻璃膜的表层(图3 -17 )中的A-B 间),越往深层(图3 -17 中从A 向 E )反应越少。往往是表层过吹,而内层水玻璃反应不完全或完全未反应。CO 2 硬化水玻璃膜模数与相对厚度关系的例子如图 3 -18 所示。 水玻璃与CO 2 的化学反应可用下式表示: Na 2O · mSiO 2 · nH 2O+xCO 2 (1-x)Na 2O· mSiO 2· nH 2O+xNa 2CO 3(反应后水玻璃模数M=m/1-x) 或Na 2O · mSiO 2 · nH 2O+xCO 2 (1-2x)Na 2O· mSiO 2(n-1)H 2O+2xNaHCO 3(反应后水玻璃模数M=m/1-2x) 上面第二式为不良反应,x 值约为0.3~0.4 。反应后水玻璃的模数有所提高。同时因CO 2 露点为-30 ℃,是一种干燥剂,因此吹CO 2 有脱水作用。 传统的水玻璃CO 2 硬化法,水玻璃的粘结作用不能完善的发挥,配比中不得不多加水玻璃,导致型砂易烧结,溃散性差,旧砂再生困难。水玻璃加入量对砂型残留强度的影响如图3 -19 所示,残留强度越高,溃散性越差。如果希望改善CO 2 硬化砂工艺性能,就必须采取措施挖掘水玻璃的粘结潜力,降低水玻璃的加入量,如CO 2 的预热,间断,脉冲,稀释,定量和真空置换法或综合应用这些方法 图3 -19 水玻璃加入量对残留强度的影响 1 -水玻璃加入量是原砂重量的2.5 % 2 -水玻璃加入量是原砂重量的3.5 % 3 -水玻璃加入量是原砂重量的4.5 % 因此,采用该性水玻璃,结合科学的吹CO 2 工艺,就可以实现低水玻璃加入量,提高溃散性,达到再生方便降低成本提高效率的目的。 3.2.1 .2 CO 2 硬化砂的配比及混砂工艺 我国水玻璃CO 2 硬化砂工艺正处于变革过程中,传统的水玻璃加入量很高的落后工艺仍在许多工厂应用;另一方面,优质该性水玻璃和新的吹CO 2 工艺法也在一部分工厂成功的应用。 1 、传统工艺配比现将早年开发、现尚在一些企业应用的传统配比列于表3 -16 供参考,

四种自硬砂地选择

四种自硬砂的选择 随着我国机械工业产品质量的升级及出口铸件市场的不断扩大,在铸造车间技术改造中,有越来越多的企业首选自硬砂工艺替代原有粘土砂干型铸造工艺。在本企业技改中如何根据自身的产品特点选择合适的自硬砂工艺及相应设备是技改中普遍关心的核心问题。笔者结合近几年的实践就这一问题提出一点个人观点与同仁们共同探讨。 1.自硬砂工艺的选择 自硬砂工艺是指在常温下,型砂能自行硬化并获得浇注要求强度的造型工艺的统称。近几年得以较快发展的自硬砂主要有:呋喃树脂自硬砂、碱酚醛脂硬化自硬砂、脲脘树脂自硬砂(Pep—set自硬砂)、脂硬化改性水玻璃自硬砂。这些自硬砂各有优缺点,应根据各企业不同的生产及产品特点择优选用。1.1呋喃树脂自硬砂:这是应用最多、最广、工艺最成熟的自硬砂,而且相对铸件成本较低、旧砂利用率高、旧砂再生简单,是技术改造的首选自硬砂工艺。呋喃树脂砂在灰铁、球铁、铸钢、有色等铸造中都得到极其广泛地应用。但是由于呋喃树脂砂高温退让性差,树脂中含有较高的N,固化剂中含有S,因此一些壁厚不匀的铸钢件容易造成热裂,厚大铸钢件易造成N气孔,一些高牌号球铁件易造成球化衰退,一些低碳铸钢件还易造成增碳,在选用工艺及选用树脂种类时应引起足够重视。这种工艺一般用于单件小批量生产性质的铸铁生产中。 1.2碱酚醛脂硬化树脂自硬砂:其是为克服呋喃树脂自硬砂的一些缺点发展起来的,国外称α—set 工艺。由于其完全不含N,固化剂不含S,用于铸钢、合金钢铸件不会产生N气孔、针孔缺陷。由于碱酚醛树脂砂常温下只有部分树脂发生交联反应,在浇注金属受热时还有一个再硬化的过程,因此这种树脂砂的高温尺寸稳定性好,铸件尺寸精度高,因此在铸钢特别是合金钢件、大型铸钢件的生产上应用愈来愈广。但碱酚醛树脂砂常温强度较低,树脂加入量较大,铸件成本较高。碱酚醛树脂砂的硬化剂是有机脂,调节硬化时间只能用脂的品种而不能用加入量调节。另外酚醛树脂粘度较大,可存放期短,使用中需要注意。 1.3酚脲烷树脂自硬砂(Pep—set工艺):Pep—set工艺在近两年发展较快,其综合了呋喃树脂与碱酚醛树脂和特点,进一步提高了工艺适应性,其具有优越的硬化特性的同时也具有较好的高温退让性。硬化时间可以在0.5~15分钟内调整,生产效率高,有利用造型线批量生产。通过三种粘结剂组元比例的调整,可以保证足够长的可使用时间,一旦开始固化又能迅速达到浇注强度,具有较好的浇注性能及工作时间/起模时间比特性。由于高温退让性好,可以生产薄壁复杂件而不必担心铸件裂纹,既适应铸件、铸钢,也广泛用于有色合金铸件的生产,克服了呋喃树脂砂的性能缺陷,工艺适应性较强。同时对涂料要求较低,一般铸铁件不刷涂料而通过一些添加剂也能生产出表面光洁的铸件。对再生设备的要求及回收率与前两种工艺基本相同,而混砂设备需要增加一套液料系统且流量控制要求精确度较高。 Pep—set工艺一般用于薄壁复杂铸件(铸铁、铸钢、铸铝)的生产,也适宜于自动化造型线作业。对多材质、小批量生产性质也有一定适应性。 1.4脂硬化改性水玻璃砂工艺:这是为克服CO2水玻璃砂的两大难题(溃散性差、旧砂再生难)而开发的新一代水玻璃自硬砂。其基本原理是通过加入一定量的改性剂以提高水玻璃的粘结强度、降低型砂中水玻璃加入量,采用这种工艺能使水玻璃加入量降低到2.5~3.0%,溃散性接近树脂砂。该自硬砂继承了CO2水玻璃砂高温退让性好的优点,而且环保效果较好,因而在铸钢生产上得到应用。铁路提速而取消水爆清砂后,在铁路系统广泛用于摇枕、侧架铸件(薄壁复杂件)的生产。 该种工艺的粘结剂价格较之碱酚醛及Pep—set相对低一点,但一般机械再生的砂回收率只能达到80%左右,再生成本也相对较高,据一些用户反映其工艺稳定性相对差一点,可使用时间及强度随循环次数变化较大,再生砂做面砂使用时必须加入大量新砂。因此,该种工艺一般用于有特殊要求的铸钢件生产上,规模生产时应慎重选择。 2.关于自硬砂再生设备

水玻璃的用途

水玻璃的用途 水玻璃为硅酸钠液体状态,南方多称水玻璃,北方多称。硅酸钠俗称水玻璃,液体硅酸钠为无色、略带色的透明或半透明粘稠状液体。固体硅酸钠为无色、略带色的透明或半透明玻璃块状体。形态分为液体、固体、水淬三种。理论上称这类物质为“胶体”。 普通硅酸钠为略带浅蓝色块状或颗粒状固体,高温高压溶解后是略带色的透明或半透明粘稠液体。 分子式Na2O·mSiO2 石英砂和碱的配合比例即SiO2和Na2O的摩尔比决定着硅酸钠的模数M,模数即显示硅酸钠的组成,又影响硅酸钠的物理、化学性质,因此不同模数的硅酸钠有着不同的用处。广泛应用于普通铸造、精密铸造、造纸、陶瓷、粘土、选矿、高龄土、洗涤等众多领域。技术指标液体硅酸钠的技术指标 指标名称技术指标 二氧化硅(%)≥ ≥ ≥ 氧化钠(%)≥ ≥ ≥ 波美度 水不溶物(%)≤ ≤ ≤ 铁(%)≤ ≤ ≤ 模数 固体硅酸钠的技术指标 指标名称技术指标 模数(M)~ ~ ~ 可溶固体(%)≥99 ≥99 ≥99 铁(%) ? 用途水玻璃的用途非常广泛,几乎遍及国民经济的各个部门。在化工系统被用来制造硅胶、白炭黑、沸石分子筛、偏硅酸钠、硅溶胶、层硅及速溶粉状泡花碱、硅酸钾钠等各种硅酸盐类产品,是硅化合物的基本原料。在经济发达国家,以硅酸钠为原料的深加工系列产品已发展到50余种,有些已应用于高、精、尖科技领域;在轻工业中是洗衣粉、肥皂等洗涤剂中不可缺少的原料,也是水质软化剂、助沉剂;在纺织工业中用于助染、漂白和浆纱;在机械行业中广泛用于铸造、砂轮制造和金属防腐剂等;在建筑行业中用于制造快干水泥、耐酸水泥防水油、土壤固化剂、耐火材料等;在农业方面可制造硅素肥料;另外用作石油催化裂化的硅铝催化剂、肥皂的填料、瓦楞纸的胶粘剂、金属防腐剂、水软化剂、洗涤剂助剂、耐火材料和陶瓷原料、纺织品的漂、染和浆料、矿山选矿、防水、堵漏、木材防火、食品防腐以及制胶粘剂等……。分述如下: 1、涂刷材料表面,提高抗风化能力 水玻璃溶液涂刷或浸渍材料后,能渗入缝隙和孔隙中,固化的硅凝胶能堵塞毛细孔通道,提高材料的密度和强度,从而提高材料的抗风化能力。但水玻璃不得用来涂刷或浸渍石膏制

新型水玻璃自硬砂在铸造上的应用

新型水玻璃自硬砂在铸造上的应用 摘要:本文对目前国内铸钢件用造型制芯工艺及材料进行了具体的论述,对各种工艺的优缺点进行了分析,以为酯硬化水玻璃自硬砂工艺是铸钢件生产中最为合适的工艺,我单位在原酯硬化工艺的基础上,对水玻璃砂粘结剂体系进行活化改性架接,成功地研制出新型水玻璃自硬砂工艺及材料。通过对新工艺的工艺性能试验、经济技术分析,以及多个生产应用厂家的生产应用表明,新型水玻璃自硬砂工艺具有水玻璃加进量低(≤3%),型砂强度高,(抗拉0.5-1.4Mpa),型砂硬透性好,硬化速度可调,型砂溃散性好,旧砂易于干法再生回用,回用率≥80%,生产本钱低,无毒无污染,浇注出的铸伯无裂纹及气孔缺陷,铸件质量和尺寸精度可与呋喃树脂砂工艺相媲美。因此,该工艺是一种先进可靠的工艺,预计会在国内铸造行业推广应用,将会取得明显的经济及社会效益。 前言 造型制芯工艺在铸件生产过程中占有十分重要的地位,它直接影响铸件的质量,生产本钱,生产效率及环境污染。随着机械产业的发展,对外经济贸易的扩大,以及环境污染、能源紧张、材料涨价等题目的日益严重,对铸造生产和铸件质量提出了更高的要求,尤其是跨进二十一世纪的今天。 为了适应二十一世纪绿色、集约化铸造的需要,符合可持续发展战略,新一代造型制芯工艺必须满足下述几个方面的要求: 1.生产的铸件质量好,铸造缺陷少。 2.劳动条件好,对生态环境污染少。 3.最大限度地利用自然资源,节省能源。 4.生产本钱低,生产效率高。 我单位开发的新型水玻璃自硬砂工艺在这方面具有很大的上风,是符合可持续发展模式的绿色环保型造型制芯工艺。混砂机 目前国内铸钢件生产用造型制芯工艺及材料现状

水玻璃砂的吸湿特性及抗湿性研究_

1 绪论 1.1 课题来源、背景和意义 二十一世纪是绿色制造的世纪,节能减排、清洁生产已成为新世纪工业发展的必然趋势[1]。党的十六届四中全会提出“要适应我国社会的深刻变化,把和谐社会建设摆在重要位置”,并要求不断提高构建社会主义和谐社会的能力。人与自然的和谐是构建和谐社会的重要组成部分,“十一五”规划就明确提出:要坚定不移地走科学发展的道路,建设资源节约型、环境友好型社会,把经济社会发展切实转入到全面协调可持续发展道路上面来[2-3]。机械制造业是制造业的龙头,而铸造工业又是机械制造业中不可或缺的重要组成部分,所以,实现绿色铸造已经成为时代发展的潜在要求。在铸造工业生产中,砂型铸造占据了80~90%,要解决铸造工业中的绿色制造问题,主要任务就是实现砂型铸造的绿色制造[4]。 砂型铸造所用型砂有3大类:粘土型砂、树脂型砂、水玻璃型砂。粘土砂由石英砂、粘土、煤粉等构成,在浇注过程中,高温下煤粉燃烧和分解产生的有害气体导致较严重的空气污染。树脂砂通常由石英砂、树脂(呋喃树脂、酚醛树脂等)粘结剂、固化剂(对甲苯磺酸、磷酸等)组成,生产现场的空气中游离着许多有机废气(SO2、甲醛、苯、甲苯等),浇注后会产生大量的有害气体,对人体的健康非常有害。水玻璃砂由石英砂、无机水玻璃粘结剂等组成,采用 CO2气体或有机酯(如乙二醇二乙酸酯等)作固化剂,生产环境好,很少产生有害气体,生产中出现的粉尘也较少。特别是酯硬化的水玻璃砂工艺,既有型砂强度高、溃散性好等优势,又有劳动条件好、有害气体少等优点,还克服了CO2硬化普通水玻璃砂溃散性差、旧砂再生难、CO2排放增加温室效应等缺点。因此,国内外的铸造专家们普遍认为,与粘土砂产生的粉尘污染、黑色污染和树脂砂产生的化学污染相比,属无机粘结剂的水玻璃砂工艺是最有可能实现绿色清洁铸造生产的型砂工艺[5-6]。 水玻璃砂型铸造以其无色、无味、无毒,在混砂、造型、浇注和落砂过程中没有刺激性气体和有毒气体产生,对人体没有危害,以及铸造性能好等特点,在铸造

水玻璃固化砂工艺

水玻璃固化砂工艺 树脂固化砂的应用实践表明,呋喃的价格较高,环境污染较大,在未来21世纪人们对于自身生存条件和环境的要求日趋严格的条件下,由于车间劳动保护和生产环境卫生方面的投资很大,从而使树脂砂的应用受到一定限制,许多国家又对水玻璃固化砂极为重视。最近十多年来,人们对于水玻璃的基本组成和“老化”现象实质的认识深化和新型硬化工艺的开发等两方面均取得了突破性进展,在型芯砂保持足够的工艺强度的条件下,水玻璃加入量(质量分数)可降至2.5%.~3.5%.,从而使水玻璃砂长期存在的溃散性差、旧砂不能回用的问题得到了较好的解决。水玻璃砂的硬化方法可分为:CO2气硬法和自硬法两种,热硬法已很少采用。 1.CO2气硬法 此法是水玻璃粘结剂领域里应用最早的一种快速成型工艺,由于操作方便、使用灵活、无毒无味、在国内外大多数的铸钢件生产中,得到了广泛的应用。 (1)硬化原理和特点水玻璃的出现已有三百多年历史,由于它的成分十分复杂、多变,它的基本组成一直没有搞清楚,对水玻璃的研究主要停留在宏观的层次上。近年来,多种先进测试手段的开发,可深入到分子范畴进行分析和研究,并发现,新制备的水玻璃是一种真溶液;但是在存放过程中,水玻璃中硅酸要进行缩聚,将从真溶液逐步缩聚成大分子的硅酸溶液,最后成为硅酸胶粒。因此,水玻璃实际上是一种由不同聚合度的聚硅酸组成的非均相混合物,易受其模数、浓度、温度、电解质含量和存放时间长短的影响。 水玻璃砂吹人CO2气体硬化时,水玻璃的表层因吸收COz而其模数升高和脱水,在酸化和脱水两重作用下,迅速硬化而形成初强度。已固化的表层水玻璃阻碍了CO2往深层渗透,内层水玻璃只能靠脱水而继续增加强度。此法缺点是:型芯砂强度低,含水量大,易吸潮,溃散性差,目前大多用于中、小型铸钢件生产。 (2)水玻璃的改性水玻璃在存放过程中分子产生缩聚,形成胶粒,可使其粘结强度下降20%~30%.,这一现象称为水玻璃老化。为了消除老化,必须对水玻璃进行改性,目前改性的方法有物理改性和化学改性两种。物理改性是用磁场、超声波、高频或加热等办法,往水玻璃中供给能量,使已聚合的胶粒解聚,聚硅酸分子重新均匀化。这种改性对高模数水玻璃有效,但是存在重新老化的问题。

有机酯自硬水璃砂工艺

有机酯自硬水玻璃砂工艺 湖北省机电研究设计院冯胜山 1 前言 造型制芯工艺在铸件生产过程中占有十分重要的地位,它直接影响铸件的质量,生产成本,生产效率及环境污染。随着机械工业的发展,对外经济贸易的扩大,以及环境污染、能源紧张、材料涨价等问题的日益严重,对铸造生产和铸件质量提出了更高的要求,尤其是跨入二十一世纪的今天。 为了适应二十一世纪绿色、集约化铸造的需要,符合可持续发展战略,新一代造型制芯工艺必须满足下述几个方面的要求: 1.生产的铸件质量好,铸造缺陷少。 2.劳动条件好,对生态环境污染少。 3.最大限度地利用自然资源,节省能源。 4.生产成本低,生产效率高。 新型酯硬化水玻璃自硬砂工艺在这方面具有很大的优势,是符合可持续发展模式的绿色环保型造型制芯工艺。 2 目前国内铸钢件生产用造型制芯工艺现状 目前,国内铸钢件用造型制芯工艺主要有两大类,无机类粘结剂系统以水玻璃砂工艺,有机类粘结剂系统以呋喃树脂砂工艺为主,两种工艺上前的使用现状主发展前景如下。2.1 CO2水玻璃砂工艺 水玻璃砂工艺具有设备简单,操作方便、无毒味、成本低廉等特点,从50年代开始广泛地用于国内铸钢件的生产,尤其是CO2水玻璃砂工艺。 CO2水玻璃砂工艺使用过程长期存在的主要问题:型砂强度低,冬季硬透性差,型(芯)溃散性差,铸件清理困难,旧砂废弃造成生态环境污染大等,这些问题严重制约了水玻璃砂工艺的应用及发展,为了最大限度地改善水玻璃砂工艺存在的问题,国内外铸造工作者付出了艰辛的努力,经过了几十年的开发研究,先后开发出许多新的材料和工艺,如水玻璃的物化改性或特殊添加材料制成的改性水玻璃或溃散剂,清理采用水爆(浴)清砂,七零砂(石灰石砂),这些方法在一定程度上满足了当时的生产急需,并且许多工艺沿用至今,但是未能在根本上解决问题,水玻璃加入量居高不下,溃散性的解决受到限制,旧砂再生还未解决,铸件质量较差。 2.2 呋喃树脂砂工艺 八十年代后期,随着对铸件质量要求的提高,树脂砂工艺在国内外得到了大面积推广及应用,尤其是呋喃树脂砂工艺,呋喃树工艺具有铸件质量好,尺寸精度高,型芯溃散好,旧砂回用方便,回用率高等特点,这些优点备受铸造工作者的青睐,但是,该工艺在使用过程中出现了许多新问题,铸件表面渗硫和型(芯)高温退让性差引起铸件出现裂纹,尤其是薄壁类铸钢件,加上生产成本高,环境污染严重,虽经广泛地开发研究,但是至今未能彻底解决这些问题,使得该工艺在铸钢件及球铁件的应用受到限制。 近几年,树脂工艺在铸造上生产过程中出现的铸年质量问题,加上生产成本、环境保护等方面的压力,使无机类的水玻璃砂系统再度成为人们关注的热点,水玻璃砂工艺只有解决了多年存在的老大难问题,解决了水玻璃加入量的问题,粘结强度的问题,型砂综合性能的问题旧砂回用的问题,才能更好地在铸件生产中推广应用。

纳水玻璃涂料

钠水玻璃富锌涂料具有防腐蚀性能优异,耐久性好、成本低和低挥发性有机化合物排放(VOC)等诸多特点,但是由于其成膜后耐水性能差,影响了涂膜的防腐蚀质量,使得其实际工程应用比较有限。针对这一工程难题,本论文采用三种有机酸盐改性剂(乙酸铵、草酸铵和柠檬酸铵)对钠水玻璃进行改性,制备出了综合性能优异的富锌涂料。通过对改性后涂料体系的基本性能测试,光学显微照相,傅立叶红外(FTIR),静态及动态流变学测量和模型拟合,结果表明:经乙酸铵、草酸铵和柠檬酸铵改性后,钠水玻璃无机富锌涂料的基本性能有明显提高,尤其是提高了耐水性能,达到了改性目的;通过对钠水玻璃富锌涂料的基本性能的测试,得到乙酸铵、草酸铵和柠檬酸铵改性钠水玻璃富锌防腐涂料的最优配方;光学显微照相观测结果显示膜结构和抗腐蚀能力大大增强;FTIR测试结果表明有机酸盐的加入促进了硅酸锌涂膜的形成;静态流变学测试显示乙酸铵、草酸铵和柠檬酸铵改性钠水玻璃富锌涂料均为剪切变稀流体,粘度随温度的升高而减小,粘度与时间的关系符合Kamal模型,剪切力随剪切速率的增加而减小;动态流变学测试得到角频率扫描曲线G'~ω,G"~ω,结果显示随着有机酸盐PH的增加,涂料体系的弹... 钠水玻璃富锌涂料是一种新型、经济、高效的钢铁防腐蚀涂料,它利用配方体系中的基液(硅酸钠溶液)与金属基体之间产生的物理化学作用力而粘附在金属基体上。钠水玻璃富锌涂料具有防腐蚀性能优异,耐久性好,成本低,无挥发性有机化合物排放(VOC)等诸多特点,已成为现代涂料的重要发展方向。虽然钠水玻璃富锌涂料具有许多优异性能,但由于其成膜后耐水性能差,影响了涂膜的防腐蚀质量,使得其实际工程应用比较有限。针对这一问题,本论文采用两种新型改性剂(氯化铝和磷酸二氢铵)对钠水玻璃进行改性研究,制备出了综合性能优异的富锌涂料。然后通过对改性后涂料体系的基本性能测试,静态及动态流变学测量,模型拟合,傅立叶红外(FTIR)、光学显微照相测试,得出以下结论: 1.通过对氯化铝改性钠水玻璃富锌涂料的耐水性、耐热性、耐盐性以及耐冲击性等基本性能的研究,得出氯化铝改性钠水玻璃富锌涂料的最佳配方为40克(36%)钠水玻璃+59.4克蒸馏水+0.60克AlCl3+200克锌粉;氯化铝改性钠水玻璃富锌涂料为剪切变稀流体;粘度与时间的关系符合Kamal模型;粘弹性模量与温度之间的关系可用多项式拟合;粘弹性模量随改性剂氯化铝加量... 外墙腻子作为外墙涂料涂饰不可或缺的配套材料,长期以来,腻子仅仅被当作基层找平和填补的配套材料,腻子开发往往只注重其施涂性和找平性,而忽略了其柔韧性、保水性、耐水性、抗裂性等性能指标对涂装效果和长期耐久性的重要影响。因此,开发柔性较高、抗开裂性优异、耐水性较强、易于施工、性价比较高的外墙腻子势在必行。本文以水泥为主要粘结基料,选用石英砂、重钙、滑石粉等为填料配制外墙粉体腻子,通过掺入可再分散乳胶粉、纤维素醚、木质纤维等功能助剂,研究其综合性能,最终研制出一种施工性好、开裂性优良、粘结强度高的高性能环保型粉体腻子。首先,对基料和填料之间的配比进行初步研究,分析组成原料对腻子抗裂性能的影响,通过正交试验的结果分析,确定最优配合比。其次,通过掺入可再分散乳胶粉、纤维素醚、木质纤维对腻子的粘结强度、抗开裂性及吸水量、保水性、耐水性、耐碱性等性能进行综合分析研究,确定高性能建筑外墙粉体腻子的最终配方。综合性能测试分析表明,本文研制的粉体腻子施工性好,粘结强度高,尤其是冻融循环后粘接强度提高较大,抗开裂性优异。最后,借助电子扫描电镜(SEM)和能谱分析(EDXA)等现代化检.. . 钠水玻璃涂料的固化技术及其应用 | [<<][>>]

水玻璃砂环境污染问题的解决

水玻璃砂环境污染问题的解决2001年5月22-23日签署的《关于持久性有机污染的斯德哥尔摩公约》,决定在世界范围内禁用或严格限用12种有机污染物。这12种持久性污染物是:艾氏剂、氯丹、狄氏剂、异狄氏剂、七氯、灭蚁灵、毒杀芬、滴滴涕(DTT)、六氯合苯(六六六)、多氯联苯、二恶英和呋喃。所谓“持久性”,是指一些有机化合物一但生成,便永久地在地球上,不会被自然或生物降解。DTT、六六六被大量使用后,便进入全球动植物食物链中,影响动物生殖系统;艾氏剂、狄氏剂、二恶英和其它一些化合物,被发现会损害动物的免疫系统和具有致癌作用;尤其是二恶英和呋喃被称作“环境激素”,更确切地称其为“外因性分泌干扰物质”。 树脂砂的环境污染已被所有铸造工作者认识,因为它在浇铸过程中有刺激气体释出,如SO3、SO2、P2O5、甲醛和苯酚等,还有没有气味甚至微带芳香的二恶英和呋喃树。 我公司铸造使用水玻璃砂。水玻璃无色、无臭、无毒。在混砂造型、硬化和浇铸过程中都没有刺激性或有毒气体溢出。但过去水玻璃的加入量高达7%—8%,或者更多。溃散性太差,在清砂现场,风镐齐动,硅尘飞扬,造成硅尘污染。旧砂再生困难,大量被废弃,造成环境的碱性污染。 提高水玻璃溃散性的首要措施,在于减少水玻璃的加入量。一方面要提高砂的质量,另一方面要提高水玻璃的比粘结强度。其措施是对水玻璃进行多重改性。我们对水玻璃进行了以下改性方法: 一、物理改造。水玻璃在贮放中会不断老化,使他的粘接强度下降多达30%,是凝胶比值下降(1立方毫升水玻璃形成凝胶所需1MBL毫升数)。 1、使用新鲜的水玻璃。要求定点选购厂家每周送一车。

2、用超声、磁场、电场、加热等消除老化。 二、化学改性。 1、阳离子改性:往钠水玻璃中渗入K+、Li、NR+4等。 2、阴离子改性:往硅氧链中插入ACO+3 3、PO+35等阳离子。 3、高分子改性:往水玻璃内渗入聚丙烯环,聚STMA等粘接剂。 4、多元醇改性:渗入山梨醇、木糖醇、赤藓糖醇或四醇等。 使水玻璃的比粘接强度提高50%—70%. 目前,有机脂硬化水玻璃加入量已能降低到(2.0±0.2)%的水平,在这样低的加入量下,溃散性差的问题便自然而然解决了,基本上可以震动落砂。 关于水玻璃旧砂再生问题,若采用湿法再生,残留NA2O的去除率虽然可达90%,但设备繁多,步骤繁多,湿砂要烘干,废水要处理后才能排放。再生费用几乎与新砂持平,难于被铸造所接受。若采用干法再生,水玻璃旧砂经用机械摩擦、撞击或高频振动,残留NA2O的去除率最多也不可能超出30%.此时动力消耗,机体磨损和砂粒粉碎都超出了能被接受的范围。后来有人提出将旧砂瞬时加热到300—350℃,将旧砂吸收的水分烘掉,还水玻璃粘接膜的脆性,然后进行干法再生,残留NA2O去除率可达50%,一般可稳定在40%. 若水玻璃加入量(2.0±0.2)%和残留NA2O去除率40%相结合,使再生砂的残留NA2O保持 0.26%以下,对于中小型铸钢件,再生砂已可使用作为单一型砂。旧砂除自然损耗外,已能全额再生回收,不在有废砂排放。吨钢铸件耗砂比降到1:1.这样的生产线已成功地试运行一年多,目前正在总结经验,继续提高的过程中,率先解决环境保护的问题。 我们应该认识到,铸造行业通过ISO14000和ISO18000《环境保护和生产现场

新型水玻璃自硬砂工艺在铸钢生产中的应用

新型水玻璃自硬砂工艺在铸钢生产中的应用 作者:浙江永嘉兰开铸造公司刘建强黄云天 .、八、- 一?刖言 目前国内外冷凝自硬砂工艺主要分为二大类:无机类粘结剂以水玻璃砂工艺为主,有机类粘结剂以呋喃和碱性酚醛树脂砂工艺为主。以上二大类自硬砂工艺在二十世纪下半期至今在全世界铸造业应用并不断成熟完善。但此二种工艺在性能上各有特点,也存在问题。特别在铸钢、合金钢件的铸造时有明显工艺上的不足。C02硬化水玻璃加入量高(一般为7%-8%),砂的残留强度高,溃散性差,旧砂再生回用困难。有机粘结剂树脂砂工艺的出现,在一定程度上解决了CO2水玻璃砂的固有缺陷,但碱性酚醛树脂成本高,呋喃树脂砂易出现铸件裂纹、气孔等缺陷。水玻璃“新三法” (VRH微波烘硬、有机脂)的问世,使水玻璃的加入量降低了一半,溃散性大有改善,但新“三法”在工艺上存在着一定的缺陷,VRH法因设备投资大及铸件尺寸受真空室限制;微波烘硬法因铸型吸湿性强及电微波转化率低;回用砂率综合性能差等缺点,严重制约了水玻璃砂的发展。 随着水玻璃基础理论研究的不断进展,水玻璃砂溃散性差和旧砂再生困难等缺点并非水玻璃的固有特性。它来源于对水玻璃化学和胶体化学认识不足和使用不当 (1)0目前国内以沈阳汇亚通铸造材料有限责任公司等单位在这方面的研究取得 了领先。他对普通水玻璃进行一系列化学和物理改性及电离子架接,研制开发了 新型水玻璃和专用酯类固化剂自硬砂工艺,为水玻璃砂的第三次中兴产生了质的飞跃。 二.新型水玻璃酯硬砂工艺的应用 我公司年产阀门承压铸钢件2000余吨,产品以单价小批量为主,壳体主要壁厚 10~60mm且薄件居多。材质牌号有普通碳素钢,耐热耐高温铬钼钢、铬钼钡钢及各种耐酸不锈钢。其中有30%是电站阀门铸件,有20%左右是出口阀门配套铸件。因此,对造型工艺及材料要求相当苛刻。我们于2000年下半年开始对原粘土砂工艺进行技术改造,要求采用新工艺、新材料,以低成本高质量满足当前生产及市场竞争的需要,在选择工艺方案阶段,我们对普通水玻璃自硬砂,呋喃树脂自硬砂及新型水玻璃自硬砂三种砂型工艺,分别在不同材质、不同品种的阀 门铸钢件上进行了工艺试验,试验用原砂为福建平潭优质擦洗硅砂,粒度为40 / 70 目, SiO2含量》96%,含泥量和含水量分别w 0.5 %,角形系数w 1.25 %,

水玻璃砂铸造应注意的N个问题特别是铸铁

水玻璃砂铸造应注意的N个问题特别是铸铁 国内外几十年来对树脂砂铸造工艺的应用实践表明:树脂砂虽然具有铸件尺寸精度高, 表面光洁,造型效率高,可以制造形状复杂和内部质量要求严格的铸件,旧砂回收再生容易等优点;但是,树脂砂的生产成本高,环境污染严重,在人们对于自身生存条件和环境的要求日趋严格的条件下,由于车间劳动保护和生产环境卫生方面的投资很大,树脂砂的应用受到一定限制。而水玻璃无色、无臭、无毒,在混砂造型、硬化和浇铸过程中都没有刺激性或有毒气体溢出。故近年来许多国家对水玻璃砂重新重视起来。 水玻璃砂的硬化方法可分为热硬法、气硬法和自硬法三大类,包括很多种方法。但目前 常用的硬化方法主要有以下两种: 1、普通CO2气硬法 此法是水玻璃粘结剂领域里应用最早的一种快速成型工艺,由于设备简单,操作方便, 使用灵活,成本低廉,在国内外大多数的铸钢件生产中得到了广泛的应用。 CO2气体硬化水玻璃砂的主要优点是:硬化速度快,强度高;硬化后起模,铸件精度高。 普通CO2气体硬化水玻璃砂的缺点是:型(芯)砂强度低,水玻璃加入量(质量分数)往往高达7~8%或者更多;含水量大,易吸潮;冬季硬透性差;溃散性差,旧砂再生困难,大量旧砂被废弃,造成环境的碱性污染。 2、有机酯自硬法 此法是采用液体的有机酯代替CO2气体作水玻璃的硬化剂。 这种硬化工艺的优点是:型(芯)砂具有较高的强度,水玻璃加入量可降至3.5%以下;冬季硬透性好,硬化速度可依生产及环境条件通过改变粘结剂和固化剂种类而调整(5~150min);型(芯)砂溃散性好,铸件出砂清理容易,旧砂易干法再生,回用率≥80%,减少水玻璃碱性废弃砂对生态环境的污染,节约废弃砂的运输、占地等费用,节约优质硅砂资源;型砂热塑性好,发气量低,可以克服呋喃树脂砂生产铸钢件时易出现的裂纹、气孔等缺陷;可以克服CO2水玻璃砂存在的砂型表面稳定性差、容易过吹等工艺问题,铸件质量和尺寸精度可与树脂砂相媲美;在所有自硬砂工艺中生产成本最低,劳动条件好。

水玻璃工艺二

水玻璃砂工艺二 3.2.2 水玻璃自硬砂 水玻璃砂在混砂时加入硬化剂,在室温下能够自硬;砂型(芯)在硬化后起模,称之为自硬砂。早期的水玻璃自硬砂的硬化剂多以粉状材料为主,如β硅酸二钙(赤泥、炉渣或合成β 硅酸二钙)、硅铁粉、氟硅酸钠等。使用这些粉状材料,使水玻璃加入量居高不下,导致型 砂溃散性变差。 有机酯水玻璃自硬砂以液体材料为硬化剂,相对于粉状硬化剂,水玻璃加入量降低了1/2~ 1/3,比强度提高一倍以上,1000℃残留强度降低了90%左右。表3-25是有机酯水玻璃 自硬砂与固体硬化剂自硬砂配比及性能对比。图3-26是混合料的配比(质量比)为原砂(福建水洗海砂)100,有机酯0.28,水玻璃 2.8时的有机酯硬化水玻璃砂在不同温度下的 残留强度值 图3-26 有机酯水玻璃砂不同温度下的残留强度 表3-25有机酯水玻璃自硬砂与固体硬化剂水玻璃自硬砂配比及性能对比 序号配比(质量比)性能 原砂水玻璃硬化剂其他终强度/MPa 1000 ℃残留 强度(抗压强 度)/MPa 1 100 7 赤泥4~5 ->0.9 - 2 100 6 ~7 电炉渣5~7 水1~2 0.4 ~0.7 - 3 100 5 ~6 硅铁粉1~2 ω(NaOH)= -- 10%溶液 0.5~1.0 4 100 2. 5 ~2.8 有机酯0.22~ -≈ 2 ≈ 0.2 0.34 3.2.2.1 有机酯水玻璃自硬砂的硬化机理 有机酯水玻璃自硬砂的硬化可分为如下三个阶段; 第一阶段,有机酯在碱性水溶液中发生水解,生成有机酸或醇。这个阶段时间的长短取决于 有机酯与水玻璃的互溶性和水解速度,它决定了型砂的可使用时间的长短。化学反应通式如下: RCOOR ˊ +xH 2O OH- RCOOH+Rˊ OH 第二阶段,有机酯和水玻璃反应,使水玻璃模数升高,且整个反应过程为失水反应,当反应 时水玻璃的粘度超过临界值,型砂便失去流动性而固化。化学反应通式如下: Na 2O ·mSiO 2·nH 2O+xRCOOH (1-x/2)Na 2O·mSiO 2·(n+x/2)H 2O+xRCOONa 以上两步总的反应式为: xRCOOH ˊ + Na 2O· mSiO 2· nH 2O+xH 2O (1-x/2)Na 2O· mSiO 2· (n+x/2)H 2O+xRˊ OH+xRCOONa 第三阶段,水玻璃进一步失水强化。

水玻璃复合材料

水玻璃复合材料 摘要:水玻璃复合材料是一种利废、节能、低污染的高绿色度材料,在国家提倡“节能减排”的形势下,研究和应用水玻璃环境友好型材料必然会引起良好地市场效益。本文对近年来国内外水玻璃的特性、改性、硬化机理和应用领域以及制备方法做了相应的研究。 关键词:水玻璃,复合材料,节能,溶胶-凝胶法 Sodium silicate composite materials Chen huan (mianyang vocational technical college material engineering analysis of 111 class Mianyang 621010) Abstract the sodium silicate composite materials is a recycling, energy saving, low pollution and high degree of green material, in the state advocates "energy conservation and emission reduction in" the situation, research and application of sodium silicate environment friendly materials will inevitably lead to good market benefit. In this paper the characteristics of sodium silicate at home and abroad in recent years, modification, hardening mechanism and application areas and preparation methods did corresponding research. Keywords s odium silicate, composite material, energy saving, sol-gel method 水玻璃是碱激发工业废渣胶凝材料中的一种重要原料,而碱激发工业废渣胶凝材料被认为是一种具有极大开发价值和应用前景的环境友好型胶凝材[1]-[2]。随着我国工业现代化进程的加速变化,各种工业大量产生钢渣、矿渣以及粉煤灰、冶金工业等主要工业产生的废渣对环境的影响是及其严重的,因此对工业废渣废弃资源再资源化来取代水泥的研究无凝显得重要。水玻璃材料的研发将是一个全新的方向,预期成为一种节能、低成体、环境友好性好的高性能材料,为实现我国材料行业的可持续发展奠定基础。 一水玻璃的简介 水玻璃是多种聚硅酸的复杂溶液,是一种性能良好的涂料。主要成份为氧化钠、二氧化硅和水。 水玻璃可分为硅酸钠水玻璃、硅酸钾水玻璃、硅酸锂水玻璃、硅酸盐季铵水玻璃和钾钠硅酸盐水玻璃等。 二水玻璃的特性 2.1 黏结力和强度较高 水玻璃硬化后的主要成份是硅凝胶固体,比先前的表面积大,因而具有较高的黏结力。但是水玻璃自身质量,配合料性能及施工养护对强度有显著影响。 2.2 耐酸性好 可以抵抗除氢氟酸(HF)、热磷酸和高级脂肪酸以外的所有有机酸和无机酸。 2.3 耐热性好 硬化后形成的二氧化硅网状骨架,在高温强度下下降很少,当采用耐热、耐火集料配制水玻璃砂浆和混凝土时,耐热度可达1000℃,因此水玻璃混凝土的耐热度也可以理解为主要取决于集料的耐热度。