GSP气化技术的发展与优化ok

GSP 气化技术的发展与优化

范为鹏

(神华宁煤集团煤制油项目建设指挥部,宁夏银川750000)

摘要:GSP 气化技术是一种先进粉煤加压气化技术,其500MW 气化炉已经在国内得到工业化应用。文章主要介绍其技术的起源、国内外的应用发展情况、技术优势,并探讨分析500MW 工业装置试车及试生产过程中暴露的重大问题及技改优化措施。对GSP 气化工艺技术的进一步完善和发展有一定的借鉴意义。关键词:GSP ;气化技术;烯烃;优化中图分类号:

F426.72文献标识码:A

文章编号:1673-5285(2012)07-0077-04

*收稿日期:2012-03-16

作者简介:范为鹏,男(1984-),2006年毕业于西安科技大学化学工程与工艺专业,助理工程师,目前工作于神华宁煤集团

煤制油项目建设指挥部,主要从事煤气化生产及管理工作。

1GSP 气化技术在国外工业应用

(1)GSP 气化技术是20世纪70年代末,由前民主

德国的德意志燃料研究所(DBI

)开发并投入商业化运行的大型粉煤气化技术。1984年,在德国黑水泵建成了200MW 气化装置

(投褐煤量720~750t/d ,产气量为50000m 3

/h )。该装置在1984年至1990年间,成功

对普通褐煤及含盐褐煤进行了气化,生产民用煤气。东西德合并后,德国政府引进天然气取代了城市煤气,且对垃圾处理有补贴政策,所以1990年后,该装置分别气化过天然气、焦油、废油、浆料和固体污泥等原料,生产出的合成气用于甲醇生产及联合循环发电(IGCC )。

(2)2001年,巴斯夫(BASF )在英国的塑料厂建成30MW 工业装置,用于气化塑料生产过程中所产生的废料,产品为燃料气。

(3)2003年捷克Vresove 工厂采用GSP 气化技术建设的140MW 工业装置开车运转,其气化原料为煤焦油,用于联合循环发电项目(IGCC ),2010年对此工厂考察时,气化装置运行平稳。

2GSP 气化技术在国内的发展应用

2.1神华宁煤50万t/a 煤制烯烃项目

该项目是世界上规模最大的煤基烯烃项目,每年

可生产50万吨聚丙烯。项目气化装置采用5台(4开1备)日投煤量约2000t (500MW )西门子GSP 气化炉,

气化炉工作压力4.2MPa ,有效气产量为130000m 3/h ,气化炉反应室内径2.46m 。

宁煤烯烃气化装置的试车成功,标志着GSP 气化炉由日投煤750t 到日投煤2000t 的工业化放大获得了成功。

2.2山西兰花3052项目

2007年9月,山西兰花煤化工有限责任公司的

“晋城3052项目”西门子GSP 气化技术许可与专有设

备采购和设计合同正式生效。其产品为30万吨合成氨、

52万吨尿素和10万吨甲醇,此项目使用2台日投煤量约2000吨(500MW )西门子GSP 气化炉。这是先进的大型粉煤气流床气化技术第一次应用于山西省大型煤化工项目,为充分利用高灰熔点、高硫的无烟粉煤提供了一种清洁环保高效的解决方案。2.3中电投新疆伊犁60亿m 3/a 煤制天然气项目

2011年7月,中国电力投资集团新疆伊南60亿m 3/a 煤制天然气项目一期20亿m 3/a 工程总体院及气化专利商合同正式生效。该项目一期工程采用8台套日投煤量约2000t (500MW )西门子GSP 气化炉。这是继已经投产的神华宁煤煤制烯烃项目采用5台套西门子GSP 500MW 气化炉之后,再次成为世界上规模最大的干煤粉气流床气化装置。目前该项目已进入工艺包设计阶段。

2.4神华宁煤400万t/a 煤间接液化项目

由于西门子GSP 气化工艺已在神华宁煤烯烃项

石油化工应用

PETROCHEMICAL INDUSTRY APPLICATION 第31卷第7期2012年7月

Vol.31No.7July.2012

目试车成功,系统长周期运行的可靠性得到了初步验证,神华宁煤400万t/a 煤间接液化项目是国家示范性项目,为了确保项目可靠性和技术先进性,在气化工艺的选择上,项目同西门子展开了广泛的接触和交流,为后续GSP 气化技术在煤间接液化项目的应用奠定了一定的基础。

3GSP 气化技术的优点

(1)煤种适应性强,该技术采用干煤粉作为气化原

料,不受煤成浆性能影响,由于气化温度高,可气化高灰熔点煤,故对煤种的适应性更为广泛,从较差的褐煤、

次烟煤、烟煤、无烟煤到石焦油均可使用,也可两种煤掺混使用,即使是高水分、高灰分、高硫含量和高灰熔点的煤种都能进行气化。

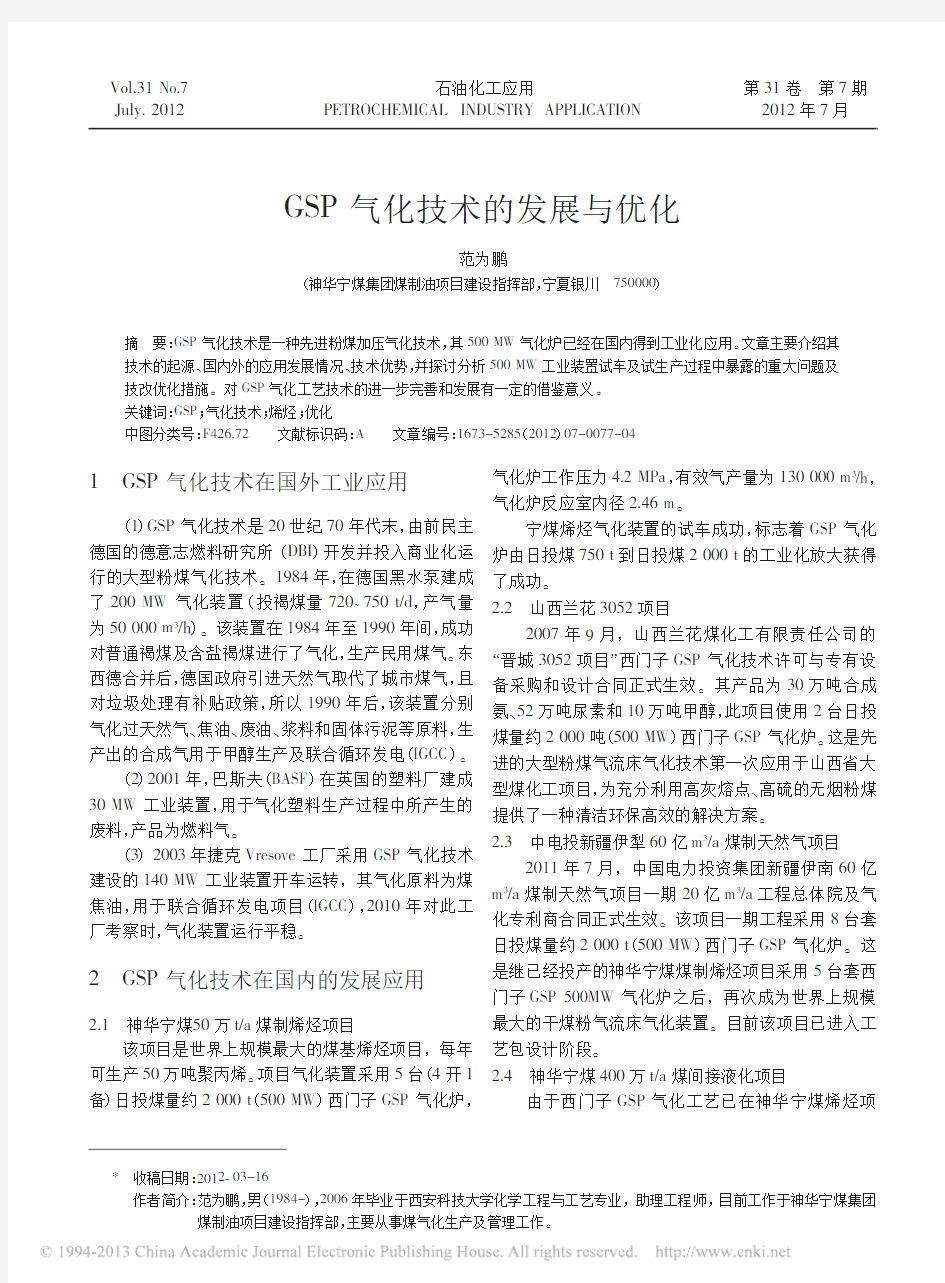

(2)技术指标优越,从表1数据可以看出,GSP 气化炉在氧耗、单炉有效气量、有效气含量及炉渣残炭含量方面有明显优势,特别是较低的耗氧量在降低空分装置建设投资和运行成本方面与水煤浆气化工艺比较

表1三种气化工艺技术指标对比

上表数据来源于神华宁煤烯烃公司、

甲醇厂、二甲醚项目对应气化炉的运行数据。项目

单位GSP 德士古四喷嘴温度°C 1300~1600

1300~14001200~1400

压力

MPa 4.2 3.50~3.9 4.0原料消耗

比煤耗

kg/km 3488~560610608比氧耗m 3/km 3269~330380~430425比蒸汽耗

kg/km 37.9--单炉有效气产量m 3/h 1305609344293750碳转化率%≥9895~9898有效气含量%≥9075~8078~82炉渣残炭

%

<1(平均值)

~10

≤3.5

有着很大优势,同时原煤消耗方面优势明显。

(3)开、停车操作方便,且时间短,GSP 气化炉从冷备到投煤仅需2h ,主烧嘴停车后30min 内可实现连投。

(4)操作弹性大,单炉操作负荷在70%~110%。(5)自动化水平高,主烧嘴开停车过程全部在中控室操作完成,整个系统操作简单,安全可靠。

4GSP 气化技术存在的问题及优化措施

4.1

煤粉流量波动大

GSP 原设计煤粉流量是通过煤粉给料容器与气化炉压差来控制,压差控制范围为0.14~0.3MPa ,对应煤粉流量30~80t/h 。但在主烧嘴实际投料过程中,由于压差控制范围太小,气化炉或给料容器压力的微小波动,都会引起两者压差的变化,直接造成煤粉流量的大波动,

GSP 装置试车过程中煤粉总量波动一般达到10~20t ,主烧嘴频繁因煤粉流量偏差跳车,在通过对气化炉压力控制系统、气化炉与给料容器压差控制系统多次调整后都未取得明显改善,气化炉压力始终无法维持恒定不变,导致压差控制煤粉流量的控制方式

无法在工业装置上很好应用。

通过对SHELL 、航天炉等相似煤粉密相输送系统的考察,同时结合GSP 工艺路线的特点,对GSP 装置煤粉输送系统做出以下改进:

1)在煤粉输送线上增加煤粉流量控制阀,煤粉流量通过调节煤粉流量控制阀的开度实现。同时提高给料容器和气化炉压差,减小因系统压力小幅波动对煤粉流量的巨大影响;2)增加煤粉循环管线,主烧嘴投煤之前,通过增设的煤粉回流管线建立煤粉循环,确保投料前煤粉输送系统的可靠和煤粉流量的稳定。

改进后,GSP 气化炉主烧嘴运行过程中煤粉流量稳定性得到明显改善,正常运行时煤粉总量波动值≤4t/h ,完全满足正常生产要求。4.2

投煤程序不合理

GSP 气化技术煤粉进料方式为三根煤粉管线依次投煤,每根管线的投煤量为12t/h ,第一根煤粉线投煤后且流量基本稳定后第二根管线开始投煤,然后是第三根,正常情况投煤过程大概需要半个多小时,投煤过程中煤粉流量极易较大波动,造成主烧嘴停车。在装置

、抓钉烧损的现象。然而同样

石油化工应用2012年第31卷

78

的烧损位置也出现在其它气化炉。通过对以上现象的深入分析,认为造成水冷壁局部烧损是由于煤粉的偏喷造成的。GSP组合烧嘴的三根煤粉管线在烧嘴出口处120度平均分布,单根管线依次投煤过程中,煤粉不能形成很均匀的分布,从而形成了偏喷现象。为解决此问题,对GSP气化装置煤粉进料方式进行调整,将三根煤粉管线依次投煤的投料方式改为三根煤粉管线同时投煤,从后期运行一定时间后对水冷壁检查来看,此优化措施基本解决捣打料、抓钉局部冲刷烧损的问题。

4.3水冷壁挂渣不理想

GSP气化炉水冷壁结构依靠“以渣抗渣”的原理来保护高温环境下的水冷壁,水冷壁如果不能达到良好的挂渣,会直接对水冷壁造成损坏。

GSP500MW装置在试车初期由于缺少相应操作经验,挂渣效果非常不理想,水冷壁表面SiC

2

捣打料被严重冲刷,系统长时间运行后最终造成多台气化炉水冷壁烧损,挂渣。

经过试车过程中不断的摸索和总结,认为挂渣效果差主要是由于火焰状态及燃烧流场不好造成的,同时作出以下针对性改进:(1)调整优化氧气旋风罩角度,使火焰燃烧的形状得到改变,从而获得较好的燃烧流场;(2)提高投煤量、迅速提高负荷,在较短时间内将煤粉负荷提高至设计值,尽量缩短低负荷状态下火焰短、燃烧流场差的时间,避免此过程冲刷水冷壁捣打料;(3)适当添加蒸气,在投煤过程中低负荷状况下给氧气中适当加入SI蒸汽,以此来增大氧气流速,改善低负荷过程中的火焰形状;(4)增大水冷壁循环水量,以此来增强水冷壁表面冷却效果,使水冷壁表面液态渣得到较好的凝固;(5)调整原煤品质、适当增加原煤灰分,将含灰13%左右原料煤调整至含灰16%~20%,增加燃烧过程中的液态渣量。通过以上改进措施,水冷壁挂渣取得了明显效果,确保了后期系统可靠运行。4.4点火烧嘴寿命短

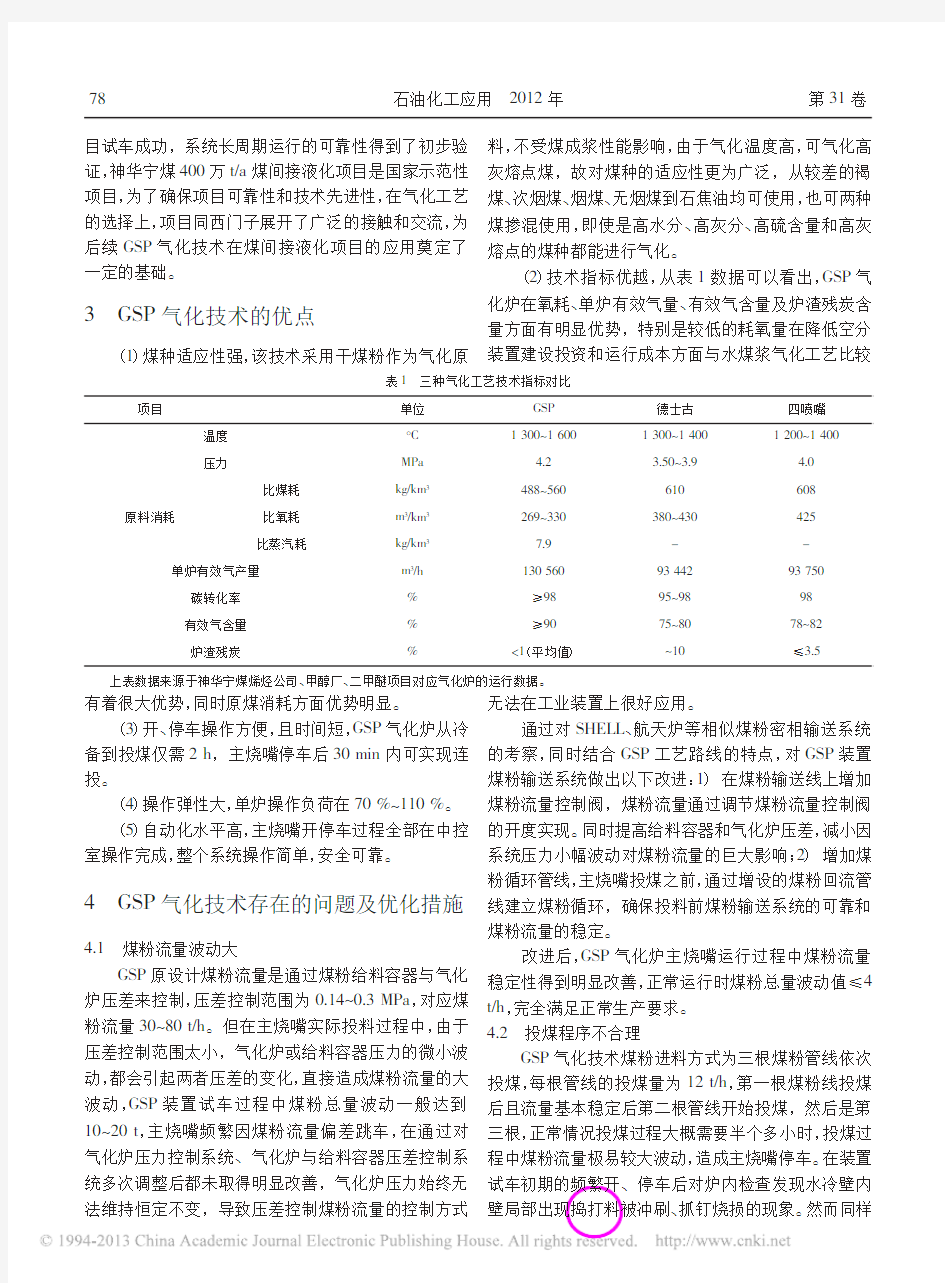

GSP气化炉只设一台顶置式组合烧嘴(点火烧嘴和投煤烧嘴组合为一),西门子提出组合烧嘴设计寿命10年,组合烧嘴每2年检维修一次,点火烧嘴每3个月检维修一次。然而从GSP装置试运行情况来看,组合烧嘴运行时间远远达不到设计运行时间,特别是点火烧嘴,一般情况下主烧嘴投煤运行15天后,点火烧嘴头部冷却水夹套便出现渗漏现象,同时点火烧嘴头部点火氧通道出现烧损(见图2)。通过对各种相关工艺运行参数分析后认为点火烧嘴燃料气(LPG)在点火烧嘴头部冷凝,使点火烧嘴头部高温区受热不均匀。同时点火烧嘴头部过氧燃烧可能是造成烧损的主要原因,同时制定以下措施:(1)降低点火烧嘴耗氧量,通过调整氧气/LPG的比值设定值,确保点火烧嘴不会过氧燃烧;(2)提高燃料气(LPG)温度,增加燃LPG管线伴热,提高伴热温度大于80℃,避免LPG在管线中冷凝;(3)提高点火烧嘴冷却水温度,将水温由35℃提高至70℃,避免烧嘴冷却水对点火烧嘴冷却过程中造成LPG在点火烧嘴头部冷凝;(4)增加进点火烧嘴燃料的流速,使点火烧嘴火焰拉长,避免火焰高温区距离点火烧嘴头部太近。

图1点火烧嘴头部(新)

图2点火烧嘴头部(烧损后)

优化后经过一段时间的运行发现点火烧嘴烧损的问题得到了明显的改观,但是还不能解决根本问题。对此,认为专利商西门子也应该对点火烧嘴设计结构和材质进行改进和优化,使得此问题能够得到尽快解决。

4.5粗煤气含尘量大

GSP粗煤气洗涤流程为激冷喷头+两级文丘里+部分冷凝器,由于洗涤效果差,粗煤气含灰量较大,这样的设计在系统运行过程中频繁造成洗涤系统管道磨损、变换设备堵塞等问题,最终导致系统停车。通过对出气化界区粗煤气的取样分析发现含尘量高达9.6~

范为鹏GSP气化技术的发展与优化

第7期79

(下转第98页)

16.5mg/m 3,远远高于设计值1.5mg/m 3。

针对此问题做出如下优化:(1)文丘里分离罐增加折流挡板,让气液固三相在分离罐中进行旋风分离;(2)在出气化界区前的分离罐中临时增加塔板,实现塔盘洗涤效果;(3)气化炉合成气出口增加折流挡板,通过折流板的阻挡尽量减少出气化炉粗煤气携带的固体颗粒。优化后的粗煤气洗涤效果得到一定的改善,出气化界区的粗煤气含灰量维持在3~6mg/m 3左右。虽然灰含量有所下降,但是这样的结果仍不能解决洗涤系统管道磨损和变换设备堵塞的问题,系统仍不具备长周期运行的条件。

由此,不免对GSP 气化技术的粗煤气洗涤工艺的洗涤效果提出质疑,从国内其他煤气化装置洗涤系统的运行效果来看,传统的水浴+文丘里+洗涤塔的工艺流程更值得采纳。

5结论

首套GSP 500MW 工业装置在试车、试生产阶段

中暴露出的投煤不稳定、水冷壁烧损、点火烧嘴寿命短、粗煤气含灰量高等诸多问题严重制约了工厂的长周期稳定运行,在针对性的改进和优化措施实施后,看

到GSP 气化炉运行状况得到了很大的改进,已经初步实现了GSP 气化系统的稳定运行。但是粗煤气带灰严重的问题还是没有得到彻底的解决,大量的细灰对后续系统会造成严重影响,如果GSP 气化专利商能吸取粗煤气洗涤的成功经验,尽快解决洗涤效果差问题,GSP 气化炉才能实现真正意义上的长周期稳定运行。

参考文献:

[1]北京索斯泰克煤气化技术有限公司.GSP 煤气化技术的应

用[G ].2006.

[2]贺永德.现代煤化工技术手册[M ].北京:化学工业出版社,

2003.

[3]许世森,张东亮,任永强.大规模煤气化技术[M ].北京:化

学工业出版社,2006.

图1加药前后循环水进出口压差变化曲线

由于所加除垢剂未列入采油队成本计划,基层采

油队考虑队上成本,对加药积极性不高,后期减少了加药量;以及加药泵损坏等原因使得加药没能做到连续实施,致使除垢效果不够理想。

4总结

对油田地面集输系统而言,加热炉好比是整个系

统的心脏,如何确保加热炉高效、安全地运行也是地面集输工作的重中之重,随着真空加热炉的普及,其结垢问题也一直困扰着我们,药剂防垢跟以往靠人工清垢相比除了其简便、

高效、节能的优势外还使我们的工作由原来的

“被动出击”变成“主动防御”可最大程度保障生产的安全运行。下步将与采油队及相关职能部门对药剂选择、

方案制定做进一步研究,为提高真空炉运行效率和安全系数开展工作。

(上接第79页)

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

石油化工应用2012年第31卷

98

生物质气化炉设计要点

生物质气化炉设计要点 1前言 我国每年林业废弃物和农业生产剩余物质产量高达7亿t,如何有效利用这一巨大资源,已成为摆在科研工作者面前的重要课题。生物质气化技术改变了直接燃烧生物质的利用方式,提高了废弃生物质的能源品位,对节约常规能源、降低环境污染、保护生态环境具有重要意义。 下吸式固定床气化炉由于具有结构简单,易于操作,产出气焦油含量低等优点已经得到了广泛的应用。生物质气化过程是一个复杂的热化学反应过程,生物质气化炉各部位结构尺寸将极大地影响气化炉的热效率、产气成分和产气品质,故设计合理的生物质气化炉是有效利用生物质能的关键。 2下吸式生物质气化炉的工作原理 如图1所示,作为气化剂的空气从气化炉侧壁空气喷嘴吹入,其产出气的流动方向与物料下落的方向一致,故下吸式气化炉也称为顺流式气化炉。吹入的空气与物料混合燃烧,这一区域称为氧化区,温度约为900~1200℃,产生的热量用于支持热解区裂解反应和还原区还原反应的进行;氧化区的上部为热解区,温度约为300~700℃,在这一区域,生物质中的挥发分(裂解气、焦油以及水分)分离出来;热解区的上部为干燥区,物料在此区域被预热;在氧化区的下部为还原区,氧化区产生的CO2和碳、水蒸气在这一区域进行还原反应,同时残余的焦油在此区域发生裂解反应,产生以CO和H2为主的产出气,这一区域的温度约为700~900℃。由于来自热解区富含焦油的气体须经过高温氧化区和以炽热焦炭为主的还原区,气体中的焦油在高温下被裂解,从而使产出气中的焦油大为减少。 3下吸式生物质气化炉的特点 a.为了使氧化区各部位的温度均匀一致,不至于产生死区和过热区,从而保证焦油裂解反应最大限度地进行,下吸式气化炉料斗下部的横截面尺寸变小,这个部位即所谓的“喉部”,“喉部”尺寸的大小决定了气化炉的产气能力和产气品质。 b.为保证物料与空气的充分混合,在“喉部”布置多个空气喷嘴。一般有外喷(空气由喉部外向中心喷射)和内喷(空气由喉部中心供气管向外喷)两种布置形式,其中第一种形式应用较多。

如何保证气化炉长周期运行

如何保证气化炉长周期运行 气化炉是煤化工装置的核心和龙头,决定了全系统装置能否长周期、满负荷、安全、稳定地运行,也决定了产品的成本效益。 在调查中了解到,目前煤化工装置运行的无论是干煤粉还是水煤浆煤气化炉,单炉最长连续运行时间都达到了200多天,但各个类型炉型之间依旧有差别。同样是水煤浆气化炉(包含备用炉),有连续运行300多天的,也有连续运行550天的。 业内专家指出,影响气化炉长周期运行的是综合因素,考量的是企业的综合实力,企业应当着重在烧嘴精度、喷嘴与气化炉流场结构、排渣系统的优化设计,提高灰水系统运行周期和保持煤质稳定上下功夫。 优选喷嘴材料和处理工艺 喷嘴是气化炉的核心设备,喷嘴使用寿命是决定气化炉生产周期长短的关键因素,60%的气化炉停车都与喷嘴有关。伊泰煤制油公司总经理刘尚利认为,喷嘴寿命周期在100~150天,到时候必须停下来更换,喷嘴损坏会直接造成气化反应氧碳比失调,使气化炉进料紊乱,甚至引发超温、过氧爆炸等严重事故。因此,除了喷嘴加工精度外,使用中的监控和管理也非常重要的。 华东理工大学洁净煤技术研究所周志杰副教授认为,提高喷嘴的寿命需要对其结构设计优化,煤浆中的固体颗粒对喷嘴材料的磨损很大,应尽量降低煤浆流动速度,还要探索采用耐高温、耐磨材料或者堆焊耐磨合金加热处理工艺制造喷头。 陕西鑫立喷嘴研制开发有限公司技术部部长胡战卜则表示,烧嘴的运行与氧煤比、水煤浆流速等因素有关,要提高烧嘴及气化炉稳定运行周期,今后还应探索外氧气流和水煤浆流的最佳角度结构设计,使喷射结构和角度更合理,达到最好的混合、雾化效果,使水煤浆反应充分,有效气含量提高,煤渣含碳量降低。在运行中为保护烧嘴,有煤化工企业通过在烧嘴前端浇注保温材料,使烧嘴盘管及外头端部与炉内火焰有效隔离,炉内火焰不会直接对冷却水盘管和外喷头进行烧蚀,减少烧嘴外头端部因受热冲击产生的龟裂,消除了冷却水盘管和外头角焊缝处受炉内高温气体的影响引起的热应力损坏,延长了烧嘴使用周期,保障了气化装置的长周期稳定运行。 重视挂渣机理基础研究 神华宁煤集团煤化工公司烯烃公司总工程师黄斌介绍说,干煤粉气流床要实现长周期、稳定、高效运行,取决于煤粉输送系统的稳定性、喷嘴与气化炉流场结构的匹配性以及排渣系统的优化设计。多位业内人士证实,由于气化炉流场、排渣系统优化设计问题,目前运行的粉煤气化炉,部分所排细灰、煤渣的含碳量高达到6%。由于水冷壁炉是“以渣抗渣”,必

气化炉设计及数值计算论文

课程:新能源开发与利用 专业:农业机械化及其自动化姓名:XXX 学号:XXXXXXXX 教师:XXX

小型家用气化炉设计及数值计算 XXX (院系:南农工学院农机系学号:XXXXXXXX E-mail:XXXXXXX@qq.com) 摘要:随着化石燃料资源的日益减少以及在利用过程中对环境造成的巨大破坏,生物质能的资源化利用正受到越来越多的重视。而小型家用生物质气化技术由于具有结构简单,管路短,操作维护简单方便,耗资少等优点,适应于我国农村目前普遍的经济水平和组织体制。本文结合我国农村的实际情况,设计出小型家用生物质上吸式气化炉。该小型家用气化炉解决了现役气化炉中气化性能不理想,焦油含量高的问题。相信此类气化炉将在未来占据一定规模的市场份额,逐步推广到我国农村偏远地区,为解决民生问题作出巨大贡献。 关键词:气化炉;生物质;数值设计;秸秆;净化装置 Small Household Gasifier Design And Numerica lCalculation XXX (departments:southNongJiXia&m college studentnumber: XXXXXXX E-m ail:XXXXXXX@https://www.360docs.net/doc/fb6676067.html,) Abstract:Withthedwindlingof fossil fuel resourcesand cau sedenormous damage to the environmentin the process of utilization, biomassutilization is beingmoreand moreattention.And because small household biomass gasificationtechnology has the advantages of simple st ructure,short line,simple and convenientoperation and maintenance, less cost, adapted to the current general economic levelandorganizationsystem in the rural areas.Combined with the actual situation ofour country rural area, thispaper designed asmall household suction onthe biomass gasifier.Thesmall household gasifierhassolved the activ eservice inthegasifier gasification performance isnotideal,theproblemofhightar content.Believe this kind of gasifierwill oc cupythe market share of a certain size in thefuture,gradually to re moterural areas in China,the huge contribution to solvethe problem ofthe people's livelihood. Keywords:gasifier;biomass;numerical design;straw; purification plant 0 引言 在世界能源消耗中,生物质能源一直是人类赖以生存的重要能源,是仅次于煤炭、石油和天然气而居于世界能源消费总量的第四位的能源,在整个能源系统中占有重要地位。大量使用大自然馈赠的生物质能源,几乎不产生污染,资源可再生而不会枯竭,同时起着保护和改善生态环境的重要作用。由此,我国小型家用生物质气化炉逐步进入人们的视野。

气化炉设计简图及说明

生物质焦油催化裂解原理与石油的催化裂解相似,所以关于催化剂的选用可从石油工业中得到启发。但是由于焦油催化裂解的附加值小,其成本要求很低才有实际意义。所以人们除了利用石油工业的催化剂外,还大量研究了低成本的材料,如石灰石,石英砂和白云石等天然产物。 大量的实验表明,很多材料对焦油裂解都有催化作用,其中效果较好又有应用前景的 典型材料主要有三种,即木炭,白云石,镍基催化剂,主要性能如下图示: 从上面三种典型催化结果比较可知,镍基催化剂的效果最好,在750℃时既有很高的催化裂解率,而其他的材料在750℃裂解的效果还不理想,但由于镍基催化剂较昂贵,成本较高,一般生物质气化技术难以应用,所以只能在气体需要精制或合成汽油的工艺中使用。木炭的催化作用实际上在下吸式气化炉中既有明显的效果,但由于木炭在催化裂解焦油的同时参与反应,所以消耗很大(在1000℃时达0.1kg/m3)对大型生物质气化来说木炭作催化剂不现实,但木炭的催化作用对气化炉的设计及小型气化炉有一定的指导意义。 白云石(dolomite)是目前为止研究的最多和最成功的催化剂,虽然各地白云石的成分略有变化,但都有催化效果一般当白云石中的CaCO3/MgCO3在1-1.5时效果较好。白云石作为焦油裂解催化剂的主要优点是催化效率高,成本低,所以具有很好的使用价值。 气化炉简图

其中还原区中放置炽热焦炭以促进焦油、二氧化碳的还原反应,焦油在热分解区裂解温度大约为1000℃左右,而吹入的空气与物料混合燃烧,这一区域叫做氧化区,温度约为900——1200℃,产生的热量用于支持热裂解区裂解反应和还原区的还原反应的进行;氧化区的上部为裂解区,温度约为300——700℃,在这一区域,生物质中的挥发分(裂解气,焦油以及水分)被分离出来;热解区的上部为干燥区,物料在这一区域被预热;氧化区的下部为还原区,氧化区产生的二氧化碳、炭和水蒸气在这一区域进行还原反应,同时残余的焦油在此区域发生裂解反应,产生以一氧化碳、氢气为主的产出气,这一区域的温度约为700——900℃来自热解区富含焦油的气体必须经过高温氧化区和以炽热焦炭为主的还原区,其中焦油在高温下被裂解,从而使产出气中的焦油含量大为减少。料斗与产出气之间焊有导热翅片,以增加产出气与料斗之间换热面积,降低产出气的温度,提高气化炉的热效率。 完全燃烧时的理论空气用量然后按照当量比0.25—0.3计算实际所需的空气用量V′ V=(1 /0.21)*(1.866C+5.55H+0.7S-0.7O) 式中V——物料完全燃烧所需要的理论空气量,m3/㎏; C——物料中碳元素所占的比例,%; H——物料中氢元素所占的比例,%; O——物料中氧元素所占的比例,%; S——物料中硫元素所占的比例,%。

气化炉百题问答

一:预热水流程: 答:三次水建X-1204—P-2211—203二楼球阀去预热水阀打开—FV-217—大滤网—激冷环—50旁路—去渣池球阀开—X-1204 新系统:LV-1309二次水—X-1303补水—渣池泵—FV-1408—气化炉—预热水风槽—X-1303(渣池) 三:高压煤浆泵的启动步骤: 答:○1开车前的检查。○2水煤浆的工艺端的处理。○3驱动液端的工艺处理。○4确认阀门。○5清水循环。6切换煤浆。 四:高压煤浆泵清水大循环需要确认哪些阀门: 答:1煤浆槽底出口阀关。2煤浆泵入口管线冲洗阀2只打开中间排放阀关闭。3入口管排放阀3只关闭。4关闭泵入口取样阀。5泵出口排放阀2只全关。6煤浆泵至气化炉阀全关。7煤浆泵去气化炉主管线中的冲洗水阀全关(两道)。○8203九楼SBV01(煤浆切断阀)关闭。○9SRV01(九楼煤浆循环阀)打开。○10冲洗SBV01与SBV02之间冲洗水阀关及冲洗SBV01前两道阀全关。○11煤浆槽煤浆限12去煤浆槽冲洗水法全开。○13煤浆循环管线去煤浆槽最后一道阀全关,阀前排放阀全开,并连接软管至203流孔板旁路全关(两只)。○ 渣池地沟。 五:高压煤浆泵的巡检内容: 答:1观察泵进出口阀的压力。2润滑油驱、动液的油位,润滑油泵驱动液泵运行正常,进出口隔膜缓冲压力,电气、仪表设施是否正常,仪表空气压力是否正常。 六:捞渣机的巡检内容: 答:电机温度、电流是否正常。液压系统油位、链轮冲洗水、刮板及链条、捞渣机减速箱、轴承、油位、液位及刮料情况。 七:冲洗小滤网的步骤: 答:1确认备用小滤网冲洗水阀导淋阀关闭。2缓慢打开备用小滤网前后球阀,确认小滤网压差下降。3中控监视FTC217/267/317流量3缓慢关闭小滤网的入口阀同时与总控联系激冷水的流量是否正常。4关小滤网的出口阀、关小滤网的前后球阀。5缓慢打开泄压阀,泄至常压缓慢打开冲洗水阀冲洗泄压阀。6打开小滤网清洗。7清洗完后回装打开前后球阀。8打开冲洗水给小滤网冲压。9关冲洗水阀。 10做备用小滤网交接 八:冲洗大滤网的步骤: 答:1冲洗前总控确认FV212/激冷室黑水进高压闪蒸罐手动调节正常,确认气化炉合成气出口温度正常,高压灰水和冷凝液正常。2总控联系仪表人员把进入气化炉连锁的液位设旁路或打假信号。3总控确认气化炉液位正常。4与总控联系缓慢打开大滤网旁路阀。5缓慢关闭大滤网进出口阀,确认激冷水正常。6缓慢打开大滤网倒淋阀,泄压速度<0.1mpa/min,慢开冲洗水阀,冲洗3~10min。8关闭倒淋阀,微开冲洗水阀冲压至3.0mpa,缓慢打开大滤网进出口阀。9缓慢关闭大滤网旁路阀,同时关注激冷水流量。10冲洗结束。 九:冲洗水流程: 答:新系统:冲洗水槽——冲洗水泵→澄清槽底流泵管线冲洗 →煤浆制备管线 →煤浆槽搅拌器外停煤浆冲洗管线 →冲洗煤浆管线与煤浆循环管线 →冲洗高压煤浆泵进出口管线

气化炉维护检修规程

气化炉维护检修规程 1总则 1.1适用范围 本规程适用于山东华鲁恒升化工股份有限公司 A气化炉及B/C气化炉的维护检修。 1.2设备概述 气化炉为华鲁恒升大氮肥国产化装置中核心设备之一,用于水煤浆的加压气化,为合成氨或甲醇生产提供粗原料气。我公司采用的气化炉分为两种类型:一种为西北化工研究院的专有技术(B/C气化炉,类似于德士古气化炉);另一种为华东理工大学的专有技术(A气化炉,为四烧嘴对撞式,具有自主知识产权)。 1.3设备结构与技术性能简介 1.3.1设备结构 A气化炉和B/C气化炉均由燃烧室和激冷室组成。 燃烧室内衬耐火材料,就燃烧室筒体来说,从内到外依次为热面砖、背衬砖、隔热砖和可压缩层(膨胀材料)。衬里材料结构为:炉膛基本为竖向直筒;上面为球形拱顶;下面为收缩的渣口结构,即锥底。在使用中蚀损最严重的部位是向火面砖。 A气化炉和B/C气化炉在结构上的主要区别有: a)A气化炉安四个烧嘴,在炉子侧面即燃烧室筒体上水平对置安装, A 气化炉开车时在炉子顶部安装预热烧嘴,正常生产时炉子顶部用堵头堵死; B/C气化炉只一个烧嘴,在炉子顶部朝下安装,开车时预热烧嘴也安装在 此。 b)A气化炉在激冷室只有下降管没有上升管,而设置了气泡分离器;B/C 气化炉既有下降管也有上升管,没有设置气泡分离器。 1.3.2技术参数与性能 A气化炉和B/C气化炉的介质均为02、H2、CO、C02、H2O、H2S、N2和炉渣,工作压力均为6.5MPa,燃烧室工作温度均为1450C,激冷室工作温度均为252°C。 单炉日处理煤量A气化炉比B/C气化炉略高。另外,A气化炉产生的气化气中有效气体成分(CO+ H2)含量高。 1.4设备完好标准

江苏大学课程设计气化炉计算说明书word(仅供参考)

江苏大学课程设计气化炉计算说明书word (仅供参考) 其中涉及到的物料平衡和能量平衡参考: 江苏大学课程设计气化炉计算说明书excel (已上传到百度 文库) 一:气化炉本体主要参数的设计计算 初步设计该上吸式气化炉消耗的原料为G=600kg/h. 初步确认气化强度Φ为200kg/(m 2 ·h) 1. 实际气化所需空气量V A 由树皮的元素分析可知木屑中主要含有C 、H 、O 而N 、S 的含量可以忽略不计,则: a 、碳完全燃烧的反应: C + O 2= CO 2 12kg 22.4m 3 1kg 碳完全燃烧需要1.866N 氧气。 b 、氢燃烧的反应: 4H + O 2 = 2H 20 4.032kg 22.4m 3 1kg 氢燃烧需要5.55N 氧气。 因为原料中已经含有氧[O],相当于1kg 原料已经供给[O]×22.4/32=0.7[O]N 氧气,氧气占空气的21%,所以生物质原料完全燃烧所需的空气量: = (1.866[C]+5.55[H]-O.7[O]) 式中 V ——物料完全燃烧所需的理论空气量 m 3/kg C ——物料中碳元素含量 % H ——物料中氢元素含量 % V 1 0.21

O ——物料中氧元素含量 % 因此,可得 V= (1.866[C]+5.55[H]-O.7[0]) = (1.866×50.30% +5.55×5.83%-O.7×36.60%) =4.790(/kg) V 为理论上的木屑完全燃烧所需的空气量,考虑到实际过程中的空气泄漏或供给 不足等因素,加入过量空气系数α,取α=1.2,保证分配的二次通风使气化气得到完全燃烧。因此,实际需要通入的空气量V~ V~=αV=1.2×4.790=5.748(3 m /kg) 因此,总的进气量为5.748/kg 由上图取理论最佳当量比ε为0.3,计算实际气化所需空气量: V A =ε*V~=0.28*5.748=1.609m 3/kg 2.可燃气流量q 空气(气化剂)中N 2含量79%左右,气化生物质产生的燃气中N 2含量为55%左右,考虑到在该气化反应中N 2几乎很少发生反应,据此,拟燃气流量是气化剂(空气)流量的1.44倍,则可燃气流量q 为: q=G*V A *1.44=600*1.609*1.44=1390 m 3/h 3.产气率 V G V G =/G =1390/600 =2.317(/kg) 1 0.21 10.21 3 m 3 m q 3 m

气化炉设计及数值计算论文

课程:新能源开发与利用 专业:农业机械化及其自动化姓名:XXX 学号:XXXXXXXX 教师:XXX

小型家用气化炉设计及数值计算 XXX (院系:南农工学院农机系学号:XXXXXXXX E-mail:) 摘要:随着化石燃料资源的日益减少以及在利用过程中对环境造成的巨大破坏,生物质能的资源化利用正受到越来越多的重视。而小型家用生物质气化技术由于具有结构简单,管路短,操作维护简单方便,耗资少等优点,适应于我国农村目前普遍的经济水平和组织体制。本文结合我国农村的实际情况,设计出小型家用生物质上吸式气化炉。该小型家用气化炉解决了现役气化炉中气化性能不理想,焦油含量高的问题。相信此类气化炉将在未来占据一定规模的市场份额,逐步推广到我国农村偏远地区,为解决民生问题作出巨大贡献。 关键词:气化炉;生物质;数值设计;秸秆;净化装置 SmallHousehold GasifierDesign AndNumerical Calculation XXX (departments: southNongJiXi a&mcollege student number:XXXXXXXE-mail:) Abstract:With the dwindlingof fossil fuelresources andcaused eno rmous damageto the environmentin the processofutilization, biomas sutilizationisbeing moreand more attention. And because small household biomass gasificationtechnology hastheadvantagesofsimplestructure, shortline, simple and convenientoperation and maintenance,lesscost,adapted to thecurrent general economiclevel andorganization systemin the ruralahttps://www.360docs.net/doc/fb6676067.html,binedwith the actu al situationof ourcountry rural area, thispaper designedasma ll householdsuction onthe biomass gasifier. The smallhouseholdgasifierhas solvedthe active service inthe gasifier gasification performanceis not ideal, theproblem of high tarcontent. Believe this kind ofgasifierwill occupy the market share of acertain size in the future, gradually to remote rural areas in China,the hugecontributiontosolvethe problem of the people's livelihood. Key words:gasifier; biomass; numerical design;straw;purification plant 0 引言 在世界能源消耗中,生物质能源一直是人类赖以生存的重要能源,是仅次于煤炭、石油和天然气而居于世界能源消费总量的第四位的能源,在整个能源系统中占有重要地位。大量使用大自然馈赠的生物质能源,几乎不产生污染,资源可再生而不会枯竭,同时起着保护和改善生态环境的重要作用。由此,我国小型家用生物质气化炉逐步进入人们的视野。

气化炉的分类与计算公式

第四章气化炉 世界煤炭气化技术的发展趋势有以下几个方面。 ①增大气化炉规模,提高单炉制气能力。以K—T炉为例,20世纪50年代是双嘴炉, 20世纪70年代采用了双嘴和四头八嘴,以及后来设计的六个头的气化炉等,使得单炉产 气能力大幅度提高。 ②提高气化炉的操作压力,降低压缩动力消耗,减少设备尺寸,降低氧耗,提高碳 的转化率。 ③气流床和流化床技术日益发展,扩大了气化煤种的范围。 ④提高气化过程的环保技术,尽量减少环境污染。 ⑤将煤炭气化过程和发电联合起来的生产技术越来越受到各国的重视,并巳建成不 同规模的生产厂。 总之,煤炭气化技术的发展基本是围绕气化炉展开的,以下对常用的不同类型的煤 气化技术以及所使用的气化炉作一基本介绍。 第一节概述 基本概念: 1、气化炉:进行煤炭气化的设备叫气化炉。 2、气化炉分类 ①按照燃料在气化炉内的运动状况来分类是比较通行的方法,一般分为移动床 (又叫固定床)、沸腾床(叉叫流化床)、气流床和熔融床等。

②气化炉在生产操作过程中根据使用的压力不同,又分为常压气化炉和加压气 化炉; ③根据不同的排渣方式,可以分为固态排渣气化炉和液态排渣气化炉。 3、煤气的分类: 如果以空气作为气化剂,生产的煤气称空气煤气。 如果以空气(富氧空气或纯氧)和水蒸气的混合物作为气化剂,生产的煤气称混合煤气; 如果将空气(富氧空气或纯氧)和水蒸气分别交替送人气化炉内,间歇进行,生产的煤气叫水煤气; 气体成分经过适当调整(主要是调整含氮气的量)后.生产的煤气符合成氨原料气的要求,这种煤气叫做半水煤气。 4、气化炉的组成 各种不同结构的气化炉基本上由三大部分组成,即加煤系统、气化反应部分和排灰系统。 加煤系统:要考虑煤入炉后的分布和加煤时的密封问题。 气化部分: ①是煤炭气化的主要反应场所,首要考虑的问题是如何在低消耗的情况下,使煤最大限度地转化为符合用户要求的优质煤气 ②由于煤炭气化过程是在非常高的温度下进行的,为了保护炉体而加设内璧衬里或加设水套也是非常必要的。水套一方面可以起到保护炉体(也包括炉内的布煤器或搅拌装置)的作用,同时可以吸收气化区的热量而生产蒸汽,该部分蒸汽叉可以作为气化时需用的蒸汽而进入气化炉内。 排灰系统 ①作用:保证了炉内料层高度的稳定,同时也保证了气化过程连续稳定地进行. ②问题:对移动床而言,由于炉箅(气化剂的分布装置)和排灰系统结合在一起,气化剂的均匀分布和排灰操作是生产上较为重要的两个问题。

浅谈德士古气化炉稳定运行的要点

我厂德士古水煤浆气化装置是目前国内运行中压力等级最高的一套装置,它的长周期稳定运行,不仅可以使我集团公司的生产水平再上新台阶,同时也为我国的煤化工发展提供有益借鉴。结合我公司实际运行情况及本人多年操作经验,仅就德士古气化炉稳定运行的要点浅谈一下笔者的看法。 1. 加强原料煤的质量管理,提高煤浆浓度 为了进一步提高气化炉的生产能力,实现气化炉长周期,安全稳定运行,并达到高产、优质、低耗之目的。首先要加强煤的质量管理,固定碳、化学活性、机械强度、热稳定性、灰熔点等指标入厂前要严格把关,力求提高;尽量降低硫份、灰分等杂质的含量。把灰分的含量作为重点来抓,灰分应尽可能的低。同时做好煤浆的制备工作,稳定煤浆浓度,并尽可能的提高煤浆浓度。 1.1加强煤的质量管理 之所以将灰分作为重点,主要从以下几方面考虑:首先,灰分直接影响煤中的有效成分,进而影响煤气化的效率。实践证明,灰分增高1%,在入炉煤浆量同样情况下,生产能力下降约1.8%,这样将严重制约我装置的高负荷运行。 其次,灰分中以SiO2为主,依据我们厂多年的原料煤分析情况,灰分高时,煤中煤矸石就多,SiO2就高,这样导致煤灰中CaO+Fe2O3+MgO/SiO2+AL2O3比值降低,而该酸碱比直接与灰的粘度和灰熔点有关,每当灰分升高时,我们炉温被迫提高,以保证渣能顺利排出,这样,势必增加氧耗,降低耐火砖的使用寿命,影响公司的经济效益。 再之,灰分高,灰中SiO2高,在细灰中含有大量砂粒状颗粒,这种颗粒坚硬,易沉降,管道易磨损甚至刺漏,或者沉降堵塞管道。过去使用黄陵煤时,灰分高,管道磨蚀严重,有时需要停车处理,直接影响气化炉的正常运行。 最后,灰分高时,运输费用增加,如购进碳含量为80%的煤,就比购进碳含量为70%的煤少运来了10%的废渣,运费自然也就降低了10%。同时,排渣的运输费用和渣的堆积费用随之增加,对降低生产成本都是不利的。煤的管理要以服务生产为宗旨,严把煤的入厂质量关,尽量降低煤中灰分的含量。 我公司改用华亭煤后,灰熔点较以前降了很多,现在一般维持在1250℃,添加助溶剂后降到1150℃~1180℃,从运行情况来看,氧耗降低,炉砖使用寿命明显增长,现已达19000hr,还可继续运行2000hr以上。维护费用降低,生产成本也降低许多。因此对我公司来说,应把灰分作为重点来抓,注意其变化情况,为气化炉操作提供参考。 1.2.煤浆的制备 在煤浆的制备过程中,要稳定磨煤机的操作,并尽可能提高煤浆的浓度。 1.2.1优化配比。 根据煤的粒度分布及可磨指数来决定磨煤机的粗细棒配比,以达到最优的煤浆粒度分布,从而保证较高的煤浆浓度。选择合适的工艺条件(煤和水的比例),调配最佳粒度和粒度分布是制备具有良好流动性和较为稳定的高浓度水煤浆的关键。运行一定时间后,对磨煤机的粗细棒的磨损情况及煤浆粒度分布作以比较分

GE气化炉技术

GE(原德士古)气化技术综述 目前我国煤炭气化技术得到了快速发展,针对煤气的不同用途和需要(如生产替代天然气、用作合成气、发电等)发展了几十种气化技术,许多技术得到了工业应用。按照气化炉中气固接触方式和反应形式可将气化技术归纳为四种类型:以鲁奇炉为代表的固定床气化工艺,以高温温克勒炉、灰熔聚为代表的流化床气化工艺,以GSP、Shell、GE(原Texaco)、多喷嘴对置水煤浆技术为代表的气流床气化工艺,另外还有不再发展的熔融床气化工艺。 化肥是发展农业的重要基础原料,是确保我国农业生产健康持续发展的前提。煤炭转化制合成气,在我国占绝大多数的中小化肥厂由于使用间歇水煤气气化工艺和以无烟块煤为原料,存在转化效率低、环境污染严重、运行成本高、竞争力不强等问题,亟需更新换代。建设煤基合成氨基地是符合国家发展政策和企业利益的。在我国,一些新规划的煤化工基地的气化工艺拟选用水煤浆进料的GE加压气化技术制合成气。 1 GE气化技术的现状 目前在国内外均有GE(Texaco)气化技术在运行,其中最大商业装置是Tampa电站,属于DOE的CCT-3,1989年立项,1996年7月投运,12月宣布进入验证运行。该装置为单炉,日处理煤2000~2400吨,气化压力为2.8MPa,氧纯度为95%,煤浆浓度68%,冷煤气效率约76%,净功率250MW。Tampa IGCC电厂目前使用55%石油焦和45%煤为原料,操作可用率在有备用燃料时为95%,气化炉可用率为82%。碳转化率低于设计值,尤其是使用石油焦时更是如此,导致效率下降氧耗提高。另外计划提高石油焦的比例,并使用5%的生物质为原料;也计划进行侧线CO2脱出工作。 80年代末,中国共引进4套GE水煤浆气化装置,分别为鲁南化肥厂(二台炉,一开一备,单炉日处理量450t煤,2.8MPa)、上海焦化厂(4台炉,三开一备,单炉日处理500t煤,4.0MPa)、渭河化肥厂(三台炉,二开一备,单炉日处理量为820t,6.5MPa)和淮南化工总厂(三台炉,无备用,单炉日处理500t煤,4.0MPa),这4套装置均用于生产合成气,7台用于制氨,5台用于制甲醇。进入2000年以后,GE技术又在国内推广了多套,表1为GE水煤浆气化技术在国内的应用情况。中国在水煤浆气化领域中已积累了丰富的设计、安装、开车以及新技术研究开发经验与知识。 表1 GE水煤浆气化技术应用现状 业主地点原料用途开车时间 1 美国Eastman 美国煤醋酐1983 2 日本Ube 日本煤合成氨1984 3 美国Tampa 美国煤/石油焦IGCC发电1996

水冷壁水煤浆气化炉运行总结

水冷壁水煤浆气化炉运行总结 水冷壁水煤浆气化炉于2011年8月22日投料成功。到目前为止已经运行56天。整体运行情况来看良好。主要经济运行指标如下: 1、氧煤比470Nm3/h,老系统氧煤比437 Nm3/h; 2、投煤量与老系统系统基本相当; 3、粗渣中含碳量在15%以下,老系统的渣中含碳量一般在25%以下; 4、蒸汽产量:1.4吨/小时(并入1.3Mpa蒸汽管网); 5、目前CO2保护气的加入量控制在200Nm3/h以上; 从这一个多月的运行煤耗基本没有变化,基本维持以前水平。氧耗比耐火砖炉子稍有增加。水冷壁水煤浆气化炉的运行参考数据明显比耐火砖炉子多,炉温的判断方式最为明显。 存在的问题主要有以下几点: 1、设计的数据和实际的运行数据差距还是比较大,尤其是锅炉水系统,在设 计的理念上就要进行重新认识,我们需要的是大量的水进行系统循环,以保证内件的安全运行,而不是追求气化的蒸汽产量。目前正着手联系设计院对这方面的改造。(锅炉水给水泵进出口管线加粗) 2、热偶方面需要进一步改造,刚投料环腔保护气CO2120Nm3/h;由于热偶导 线管漏导致环腔温度高,保护气CO2增至220Nm3/h以上,致使系统CO2高。 3、阀门方面:PV1313-4(放空阀)、HV1302-4(放空阀前阀)、LV1308-4(高压 灰水进洗涤塔调节阀)、FV1321-4(中心氧调节阀)、LV1381(汽包加水阀)、PV1382(汽包压力调节阀)、FV1307-4(氧气调节阀)、FV1330(烘炉氧气调节阀)、FV1361、FV1362(烘炉弛放气调节阀)、存在调节困难、阀门打不开问题,目前已上报技改重新购买。 二厂气化车间 2011年10月16日

气化工艺计算(16K)

气化工艺计算: 一、计算依据 二、计算过程: 以100kg无水无灰基为基础。 1、将煤元素分析转化成无水无灰基 x r=100x f÷(100-A f-W f) =100x f÷89.335 C r H r O r N r S r ΣV r 83.75 5.90 6.1611.34 2.85100 46.43 2、煤的发热量计算: Q r= 80C r + 300H r +10N r +40S r-(O r)2-0.5Vr = 80×83.75+300×5.90+10×1.34+40×2.85-6.162-0.5×46.43 = 8536.24kcal/100kg daf煤 3、实际投煤量 A r =100Af÷89.335 = 10.8kg/100kg daf煤 W r =1.14 kg/100kg daf煤 投煤量为100+ A r+W r=111.94kg 水煤浆浓度为64.3% 加入水量为 111.94×35.7/64.3=62.15kg 气化炉排渣: 10.8×60%÷43%=15.07kg 排灰量

10.8×(1-60%)×80%=3.46kg 4、物料平衡: 设入气化炉氧量为x kmol/100kg daf煤 出口煤气含CO =a kmol/100kg daf煤 H2 =b kmol/100kg daf煤 CO2=m kmol/100kg daf煤 H2O=h kmol/100kg daf煤 CH4=0.0005V kmol/100kg daf煤 Σ千克=V kmol/100kg daf煤 (1)、碳平衡: 入气化炉煤:C入=83.75÷12=6. 98 kmol 出气化炉: 粗煤气中:C=a+m+0.0005V 飞灰中:C= 10.8×40%×20%÷12=0.072 kmo l 渣中含:C=10.8×60%×43%÷12=0. 23 k mol C入= C出 6.98=a+m+0.0005V+0.072+0.23 a+m+0.0005V=6.678 ①(2)、氢平衡: 入气化炉 煤中含H2=5.9÷2=2.95 kmol/100kg daf煤 煤中水含H2=100×1.02÷89.335÷18=0.06 kmol/100kg daf煤煤浆中水含H2=62.15÷18 = 3.45 kmol/100kg daf煤 H入=2.95+0.06+3.45=6.46 出气化炉: 煤气中H2=b kmol CH4中H2=0.0005V×2=0.001V kmol H2S中含H2=2.85÷34=0.08 kmol 水蒸汽中含H2=h kmol H出=b+0.001V+0.08+h H入=H出 6.46= b+0.001V+0.08+h b+0.001V+h=6.38 ②(3)、氧平衡 入气化炉氧 入炉氧气:0.996x kmol

小型家用生物质气化炉设计

课程设计报告 (2014-2015年度第二学期) 名称:新能源热利用与热发电原理与系统课程设计题目:小型家用生物质气化炉设计院系:生化学院 班级:新能源1121 学号:111111111111 学生姓名:11111 指导教师:1111 设计周数:第18周 成绩: 提交日期:2015年7月3日

一.课程设计目的与要求 1.设计目的 通过小型生物质气化炉设计练习,掌握气化炉的选型、参数设计的原理和方法。 2.设计任务 设计一个小型家用生物质气化炉, 如右图。主要技术指标如下:(1) 点火 起动时间:<3min;(2) 气化炉运行稳定, 一次加料后持续稳定燃烧时间:≥3.5h; (3) 气化效率:≥75%;(4) 热效率:≥ 90%;(5) 燃气热值:>6000kJ/N ;(6) 产 气量:≥1.5 /kg,可供农户一天的炊事使用;(7) 封火时间:≥12h。 3.设计要求 独立撰写设计报告,正文不少于5000字。

二. 设计内容 1 绪论 1. 1 秸秆气化炉的发展前景 随着我国经济水平的提高,中国农民的收入也大步增高。因次许多农民告别了烟熏火燎的日子,利用电饭煲、电饭锅等进行做饭烧水。这种能源利用方式的改变使他们过上了更加方便、文明和卫生的生活。然而,要完全依靠电力来保证8亿农民的生活需求,则是国力和环境的承重负担。我国生物质资源的大量浪费和农村商品能源的大量需求逐年增大的局面,引起政府和社会的关注。我国绝大多数农村和小城镇居民,能源消耗量的80%以上是直接燃烧生物质能而得到的。这种产能方式不仅利用率低下,而且对环境有很大的危害。所以迫切需要一种将生物质能转化为清洁能源的装置。秸秆气化炉就是这样一种装置。它以农作物秸秆、农林废弃物为主要气化原料。气化炉的生产成本不高,而是用成本更低。该技术在农村的应用前景极其广阔,在改变农村传统饮炊习惯,减少农民开支,提高农民生活质量等方面具有较大的推广价值。 1. 2 秸秆气化炉的工作原理 气化炉是根据有机物的热解原理,是炉内的生物质在一定温度和氧气条件下充分裂解为可燃性气体。只需要点燃炉内生物质即可产生高温,在缺氧的环境下,生物质裂解为甲烷、氢气、一氧化碳等可燃气体。燃气自动导入分离系统执行脱硫、脱尘、脱水蒸气等净化程序,产生优质燃气。燃气通过管道出送到燃气灶,点燃(亦可电子打火)即可使用。 2 各种炉型结构及特点 2.1 固定床气化炉的结构及特点 2.1.1 上吸式气化炉 气化炉内部是气化各层的反应区,外层是保温层,炉顶为进料口,炉底设有除灰口。保温层由珍珠岩加耐火水泥等保温材料填充,这样在保证反应区温度的同时,又可以降低气化炉外壁的温度,保证使用安全,减少热量的散失,并延长封火时间。 优点: (1)、燃气在经过热分解层和干燥层时,将热量传递给物料,用于物料的热分解和干燥,同时降低其自身的温度,使炉子热效率大大提高;

煤粉气化炉CFD计算分析及优化

煤粉气化炉CFD计算分析及优化 为了证实哪种炉型煤粉气化炉更具有合理性,本文利用数值模拟方法,对炉内气化过程进行研究。结果表明,炉型2结构相对于炉型1结构能够使炉内温度场、流场均匀,煤粉气化剂垂直喷入炉内,避免如炉型1冲刷一侧炉壁的情况。炉内温度梯度显著降低,平均温度水平上升,炉膛中心湍流强烈,使得气化强度增强,避免了高温喷射火舌和局部超高温区的出现,降低了对炉壁材料的要求,有利于水冷壁的保护。因此炉型2是结构设计的首要选择。数值模拟方法为进一步的设计提供了理论依据。 标签:煤粉气化炉;燃烧;数值模拟;温度场;流场 引言 作为能源领域发展的重要方向和优先主题之一的煤炭气化技术,具有原料消耗低,碳转化率高,热效率高,煤种适应性强等优势,煤粉气化炉就成为煤化工产业的龙头,近年来倍受用户青睐,在工业锅炉行业具有广阔的发展前景。 本文主要通过某设计院正在设计当中的两种模型煤粉气化炉进行温度场和流场的数值[1]模拟结果,来分析气化炉运行状况以及其合理性,为进一步设计和安全生产提供参考。 1 研究对象及其数值模拟 1.1 物理模型 本文进行数值模拟的物理炉型为两种进行简化处理的煤粉气化炉,两种模型煤粉气化炉结构图如图炉型1和炉型2,高度均为15m,直径5m,将炉膛上端的圆角部分简化为圆柱结构,下端部分则简化为倒置圆台结构,煤粉气化剂通过同一喷嘴喷入炉内,两种炉子的不同之处在于,一种生成的合成气和液渣向炉子一侧排出,而另一种煤粉气化炉生成的合成气和液渣向炉子下方排出。气化剂采用纯氧和水蒸汽。本模型忽略水冷壁蒸发对传热过程的影响。 1.2 网格划分、边界条件及计算方法 2 计算结果及讨论 2.1 炉型1的计算结果及分析 对于炉型1的计算结果,由图1和图2可以看出因烟气出口在炉膛一侧,火焰形状发生偏转,从入口而來的射流偏向一侧冲刷炉壁,速度值达到33/s,火焰两侧因形成漩涡,速度值最小。火焰的中心温度大约为1799K,冲向炉壁的火焰温度约为1640K,远高于设计的水冷壁壁温723K,其它区域的火焰温度则逐渐