板簧悬架运动行程校核规范

板簧悬架运动行程校核规范

为规范板簧悬架的运动行程校核,保证悬架的运动性能和运动空间,特制定此规范,并在乘用车所试用。

1.设计载荷的确定

1.1 汽车设计首先应确定设计位置,每个车的设计位置应根据具体使用情况来确定。以下是几款车的设计位置

1.2 本规范以满载作为设计位置,便于分析说明。

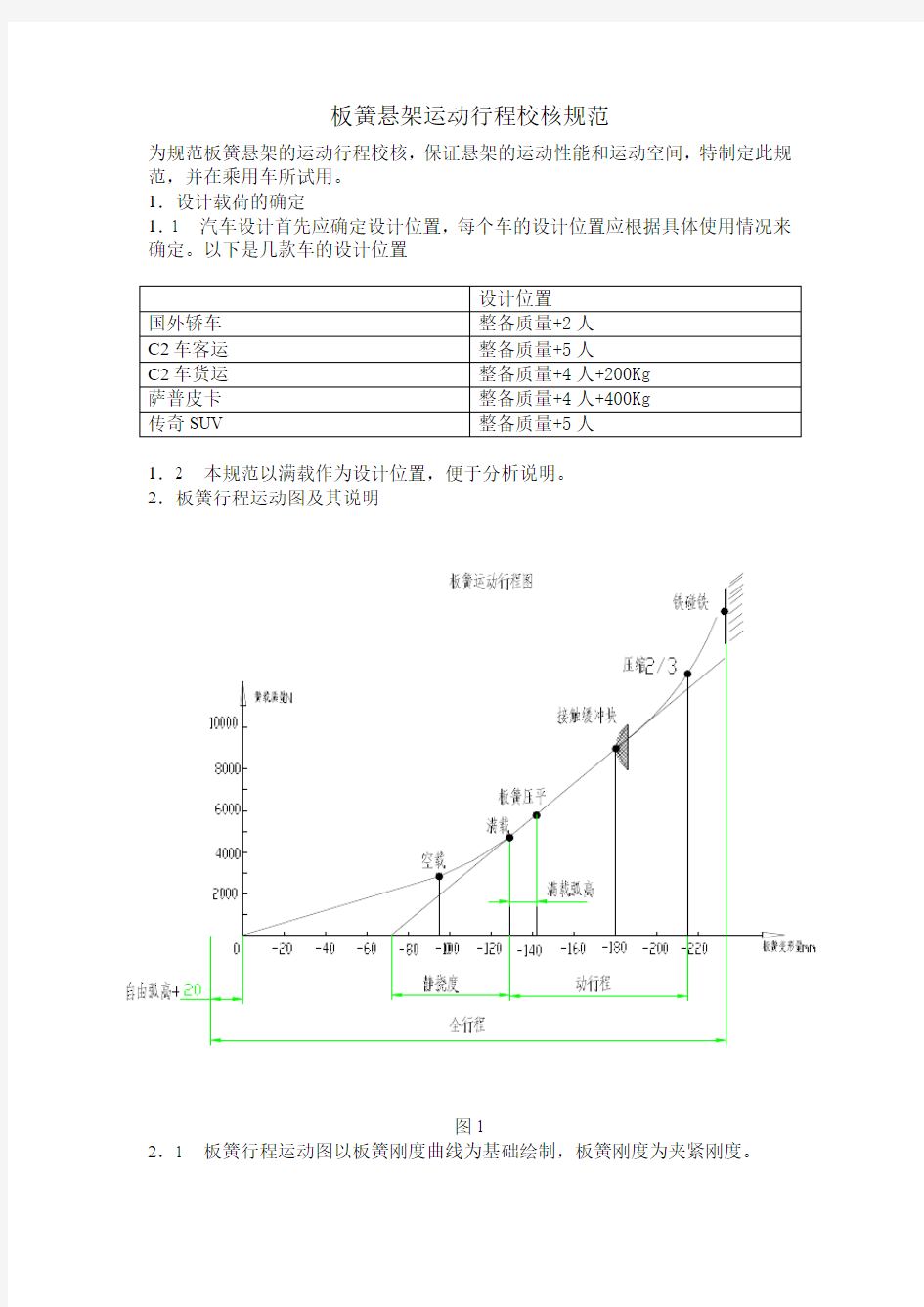

2.板簧行程运动图及其说明

图1

2.1 板簧行程运动图以板簧刚度曲线为基础绘制,板簧刚度为夹紧刚度。

2.2 以满载位置为基准,至缓冲块压缩2/3时,为板簧悬架动行程,板簧悬架的动行程应保证3个g的动载荷冲击,悬架动行程不小于100 mm。

2.3 板簧刚度曲线在满载点的切线为悬架的满载刚度,由该切线沿伸至横轴交点,确定悬架静挠度,如图示,计算出的悬架动挠度应在悬架的动行程之内。2.4 以满载位置为基准,至铁碰铁时的悬架行程作为车轮与轮罩的校核依据,缓冲块压缩2/3至铁碰铁的距离不小于20 mm。

2.5 以满载位置为基准,至板簧压平段为板簧满载弧高,满载弧高控制在15-30mm。

2.6 板簧悬空时处于自由弧高+20的状态为悬架行程下极限,铁碰铁为悬架行程上极限,悬架从上极限至下极限为悬架的全行程,悬架的全行程应不小于220 mm,

2.7 在空载与满载之间,可根据具体情况增加载荷点,如:2人状态、5人状态。

3.板簧运动行程校核

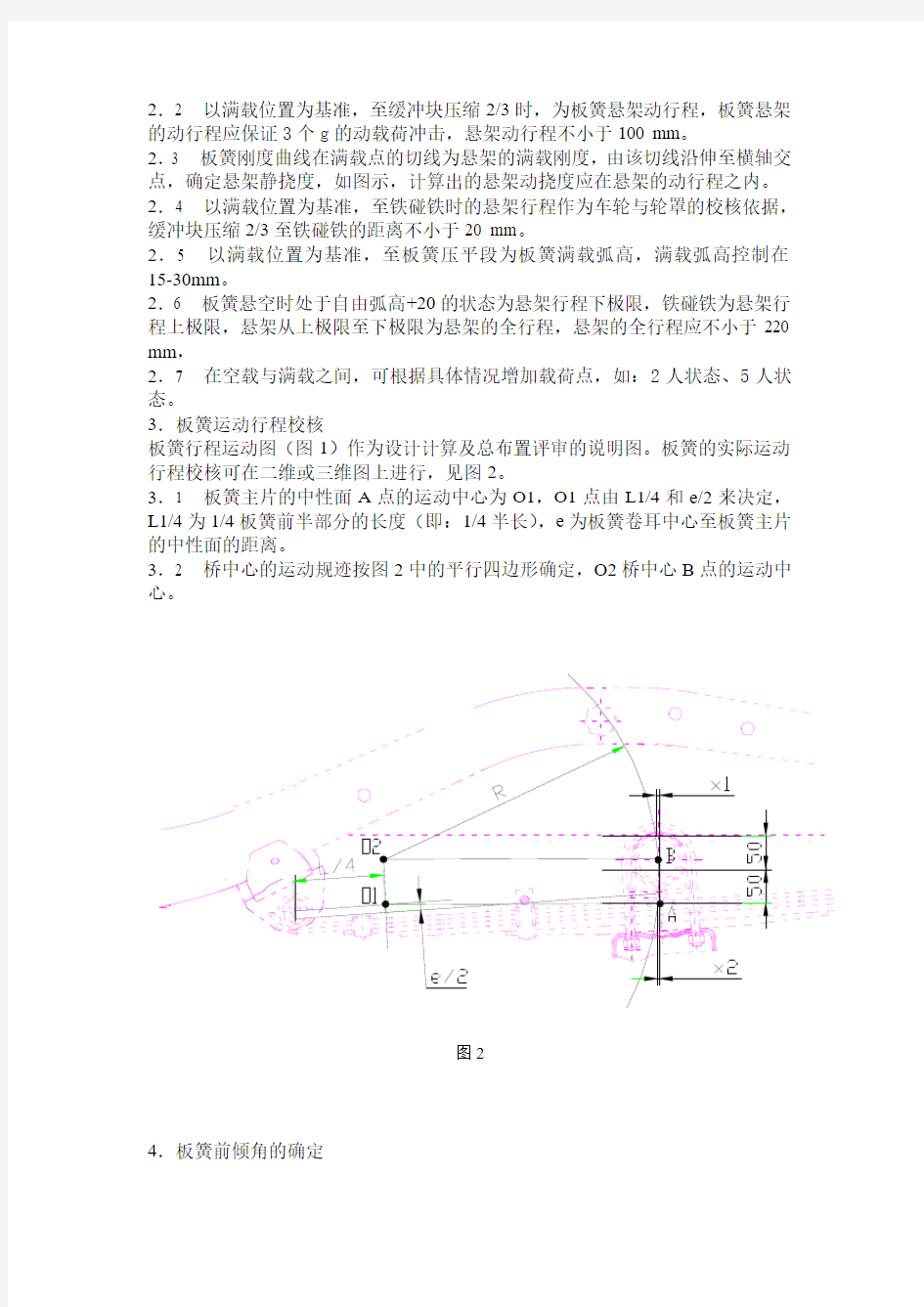

板簧行程运动图(图1)作为设计计算及总布置评审的说明图。板簧的实际运动行程校核可在二维或三维图上进行,见图2。

3.1 板簧主片的中性面A点的运动中心为O1,O1点由L1/4和e/2来决定,L1/4为1/4板簧前半部分的长度(即:1/4半长),e为板簧卷耳中心至板簧主片的中性面的距离。

3.2 桥中心的运动规迹按图2中的平行四边形确定,O2桥中心B点的运动中心。

图2

4.板簧前倾角的确定

4.1 板簧前倾角考虑车辆的不足转向,应有适度的不足转向度。

4.2 从图2中可以看出车辆是否有不足转向的倾向,方法是以满载为平衡位置,桥中心分别上下跳动50,作水平线,分别量出图2中的x1和x2,(规定桥往前走为正)只要x1大于x2则车辆有不足转向。

4.3 板簧前倾角考虑传动轴夹角和猪嘴仰角。板簧前倾角应大于4°。5.板簧吊耳摆角的运动校核

板簧应进行吊耳摆角的运动校

核,摆角在尽量避免负值的前提

下,摆角越小越好,一般满载时

在14-30度为宜。见图3。

6.减振器行程校核

6.1 减振器最大行程按板簧悬

空时处于自由弧高+20的状态校

核;

6.2 减振器最小行程按铁碰铁

+10的状态进行校核。

7.减振器摆角的运动校核

7.1 减振器应进行摆角的运动

校核;

图3

7.2 前减振器在整车上的摆动情况见图2,根据前轮的极限跳动,在上下缓冲块全压缩时,计算前减振器的摆角。

图4 前减局部放大

后减振器摆动情况见图5,按侧向加速度0.4g作为极限工况,计算后减振器摆角。

图5

钢板弹簧悬架系统设计规范--完整版

钢板弹簧悬架系统设计规范 1范围 本规范适用于传统结构的非独立悬架系统,主要针对钢板弹簧和液力筒式减振器等主要部件设计参 数的选取、计算、验证等作出较详细的工作模板。 2规范性引用文件 下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的 修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究 是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。 QC/T 491-1999汽车筒式减振器尺寸系列及技术条件 QCn 29035-1991汽车钢板弹簧技术条件 QC/T 517-1999汽车钢板弹簧用U形螺栓及螺母技术条件 GB/T 4783-1984汽车悬挂系统的固有频率和阻尼比测定方法 3符号、代号、术语及其定义 GB 3730.1-2001 汽车和挂车类型的术语和定义 GB/T 3730.2-1996 道路车辆质量词汇和代码 GB/T 3730.3-1992 汽车和挂车的术语及其定义车辆尺寸 QC/T 491-1999汽车筒式减振器尺寸系列及技术条件 GB/T 12549-2013汽车操纵稳定性术语及其定义 GB 7258-2017机动车运行安全技术条件 GB 13094-2017 客车结构安全要求 QC/T 480-1999汽车操纵稳定性指标限值与评价方法 QC/T 474-2011客车平顺性评价指标及限值 GB/T 12428-2005客车装载质量计算方法 GB 1589-2016道路车辆外廓尺寸、轴荷及质量限值 GB/T 918.1-1989 道路车辆分类与代码机动车 JTT 325-2013营运客车类型划分及等级评定 凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,凡是不注日期的引用文件,其最新版本适用于本规范。 4悬架系统设计对整车性能的影响 悬架是构成汽车的总成之一,一般由弹性元件(弹簧)、导向机构(杆系或钢板弹簧)、减振装置 (减振器)等组成,把车架(或车身)与车桥(或车轮)弹性地连接起来。主要任务是传递作用在车轮与车架之间的一切力与力矩,缓和由不平路面传给车架的冲击载荷,衰减由冲击载荷引起的承载系统的 振动,保证汽车的正常行驶。悬架结构、性能不仅影响汽车的行驶平顺性,还对操纵稳定性、燃油经济性、通过性等多种

悬架运动校核报告编写规范标准

目录 1.概述.......................................... 错误!未定义书签。 2.1号标杆车轿车前悬架跳动校核.................... 错误!未定义书签。 2.1前悬架运动校核的有关参数 .................................... 错误!未定义书签。 2.2 前悬架跳动包络图.................................................. 错误!未定义书签。 2.3 前悬架包络与轮罩等的间隙校核............................. 错误!未定义书签。 2.4 前悬架摆臂与副车架间隙校核 ................................ 错误!未定义书签。 3.1号标杆车轿车后悬架跳动校核.................... 错误!未定义书签。 3.1 1号标杆车轿车后悬架跳动量 ................................. 错误!未定义书签。 3.2 1号标杆车轿车后悬架跳动包络图 .......................... 错误!未定义书签。 3.3 1号标杆车轿车后悬架跳动包络与周边间隙............ 错误!未定义书签。 4.前后悬架螺旋弹簧长度校核....................... 错误!未定义书签。 5.前、后减振器长度校核........................... 错误!未定义书签。 5.1 前减振器校核......................................................... 错误!未定义书签。 5.2 后减振器校核......................................................... 错误!未定义书签。 6.总结 ......................................... 错误!未定义书签。 参考文献 .................................. 错误!未定义书签。 1.概述 悬架是汽车上的重要总成,在汽车行驶过程中,悬架系统因载荷及路面变化 总是处于不断的变化之中,因此在进行总布置设计时,必须对悬架的运动进行校核,防止发生运动干涉。此校核的目的是确定悬架运动至极限位置时占用的空间(对于前悬架应同时考虑上跳、下跳及转向至极限位置时的情况),从而检查悬架 与轮罩、纵梁、副车架等之间的间隙是否足够,同时检查悬架系统内部在变化过 程中是否存在干涉现象。 下面分别对1号标杆车轿车前、后悬架跳动情况进行分析,对其空间布置情 况进行校核。 2.1号标杆车前悬架跳动校核 1号标杆车轿车前悬架为麦弗逊式独立悬架,驱动方式为发动机前横置、前 驱动,前轮既是转向轮,又是驱动轮。因此,在进行前悬架运动校核时,必须同 时考虑转向、悬架变形两个方面的综合作用。 2.1前悬架运动校核的有关参数 根据前悬架的空间位置及转向器的设计行程(设计行程为152mm),可得1 号标杆车轿车的悬架运动包络图。前悬架的上跳极限按橡胶限位块压缩1/2计算,得出1号标杆车轿车前悬架上跳最大行程38.7mm,即前悬架从满载状态向上最

钢板弹簧悬架系统设计规范--完整版

1 范围 本规范适用于传统结构的非独立悬架系统,主要针对钢板弹簧和液力筒式减振器等主要部件设计参数的选取、计算、验证等作出较详细的工作模板。 2 规范性引用文件 下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。 QC/T 491-1999 汽车筒式减振器尺寸系列及技术条件 QCn 29035-1991 汽车钢板弹簧技术条件 QC/T 517-1999 汽车钢板弹簧用U形螺栓及螺母技术条件 GB/T 4783-1984 汽车悬挂系统的固有频率和阻尼比测定方法 3 符号、代号、术语及其定义 GB 3730.1-2001 汽车和挂车类型的术语和定义 GB/T 3730.2-1996 道路车辆质量词汇和代码 GB/T 3730.3-1992 汽车和挂车的术语及其定义车辆尺寸 QC/T 491-1999 汽车筒式减振器尺寸系列及技术条件 GB/T 12549-2013 汽车操纵稳定性术语及其定义 GB 7258-2017 机动车运行安全技术条件 GB 13094-2017 客车结构安全要求 QC/T 480-1999 汽车操纵稳定性指标限值与评价方法 QC/T 474-2011 客车平顺性评价指标及限值 GB/T 12428-2005 客车装载质量计算方法 GB 1589-2016 道路车辆外廓尺寸、轴荷及质量限值 GB/T 918.1-1989 道路车辆分类与代码机动车 JTT 325-2013 营运客车类型划分及等级评定 凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,凡是不注日期的引用文件,其最新版本适用于本规范。 4 悬架系统设计对整车性能的影响 悬架是构成汽车的总成之一,一般由弹性元件(弹簧)、导向机构(杆系或钢板弹簧)、减振装置(减振器)等组成,把车架(或车身)与车桥(或车轮)弹性地连接起来。主要任务是传递作用在车轮与车架之间的一切力与力矩,缓和由不平路面传给车架的冲击载荷,衰减由冲击载荷引起的承载系统的

大学生方程式赛车悬架系统设计

大学生方程式赛车悬架系统设计 中国大学生方程式汽车大赛,在XX年开始举办,至XX 年已举办三届,大赛目的是为了提高大学生汽车设计与团队协作等能力,而华南农业大学XX年才组队设计赛车,现在还没有派队参加比赛,本文初步探讨SAE赛车悬架设计的方案,为日后华南农业大学参赛打下基础。 本课题的重点和难点 1、根据整车的布置对FSAE赛车悬架的结构形式进行的选择。 2、对前后悬架的主要参数和导向机构进行初步的设计。 3、用Catia或Proe建立悬架三维实体模型。 4、在Adams/car中建立该悬架的虚拟样机模型,进行仿真,分析其运动学性能。 5、悬架设计方案确定后的优化改良。优化的方案一:用ADAMS/Insight进行优化,以车轮的定位参数优化目标,以上下横臂与车架的铰接点为设计变量进行优化。优化的方案二:轻量化,使用Ansys软件进行模拟悬架工作状况,进行受力分析,强度校核,优化个部件结构,受力情况。 1、查阅FSAE悬架的设计。 2、运用Pro/E或者Catia进行零件设计和仿真建模,设计出悬架的雏形。 3、在Adams/car中建立该悬架的虚拟样机模型,进行仿真,分析其运动学性能。 4、用ADAMS/Insight进行优化,改善操纵稳定性。

5、使用Ansys软件进行模拟悬架工作状况,进行受力分析,优化个部件结构及轻量化。 悬架设计流程如下: 首先要确定赛车主要框架参数,包括:外形尺寸、重量、发动机马力等等。 确定悬架系统类型,一般都会选用双横臂式,主要是决定选用拉杆还是推杆。 确定赛车的偏频和赛车前后偏频比。 估计簧上质量和簧下质量的四个车轮独立负重。 根据上面几个参数推算出赛车的悬架刚度和弹簧的弹性系数。 推算出赛车在没有安装防侧倾杆之前的悬架刚度初值,并计算车轮在最大负重情况下的轮胎变形。 计算没安装防侧倾杆时赛车的横向负载转移分布。 根据上面计算数值,选择防侧倾杆以获得预想的侧倾刚度和 LLTD。最后确定减振器阻尼率。 上面计算和选型完成后,再重新对初值进行校核。 运用Pro/E或者Catia进行零件设计和仿真建模,设计出悬架的雏形。在Adams/car中建立该悬架的虚拟样机模型,进行仿真,分析其运动学性能,并用ADAMS/Insight进行优化分析。 使用Ansys软件进行模拟悬架工作状况,进行受力分析,

悬架设计作业指导书

悬架系统设计作业指导书 编制:日期: 审核:日期: 批准:日期: 发布日期:年 月 日 实施日期:年 月 日

前言 为使本中心悬架系统设计规范化,参考国内外汽车设计的技术规范,结合公司标准和已开发车型的经验,编制本作业指导书。意在对本公司设计人员在设计过程中起到一种指导操作的作用,让一些相关设计经验不够丰富的员工有所依据,提高设计的效率和成效。本作业指导书将在本中心所有车型开发设计中贯彻,并在实践中进一步提高完善。 本标准于201X年XX月XX日起实施。 本标准由上海同捷科技股份有限公司第五研发中心底盘总布置分院提出。 本标准由上海同捷科技股份有限公司第五研发中心底盘总布置分院负责归 口管理。 本标准主要起草人:蔡礼刚

目录 1 悬架系统概述 (1) 1.1悬架系统功能 (1) 1.2悬架系统构成 (1) 1.2.1独立悬架结构型式 (1) 1.2.2复合式悬架结构型式 (3) 1.3悬架的发展趋势 (4) 1.3.1液压调控悬架系统 (4) 1.3.2空气悬架系统 (5) 1.3.3电控磁性液体悬架系统 (6) 1.4主要零部件介绍 (7) 1.4.1弹性元件 (7) 1.4.2减振器 (8) 1.4.3缓冲块 (10) 1.4.4横向稳定杆 (11) 1.4.5控制臂和推力杆 (12) 2 悬架系统的主要设计流程及要求 (13) 2.1悬架系统的主要设计流程 (13) 2.2悬架系统设计要求 (16) 2.3相关设计标准 (16) 3 悬架系统设计过程 (17) 3.1设计输入及标杆车对比分析 (17) 3.1.1设计输入 (17) 3.1.2标杆车对比分析 (17) 3.1.3设计构想 (24) 3.1.4相关试验 (25) 3.2匹配计算 (27) 3.3开发方案确认 (27)

悬架系统运动校核

第一章悬架系统运动校核 第一节概述 悬架是现代汽车上的重要的大总成之一,他把车身(或车架)与车轮(或车轴)弹性的连接起来。它的主要作用是传递作用在车轮和车身(或车架)之间的力和力矩;缓和路面传递给车身(或车架)的冲击载荷。衰减由此给乘员或货物的震动,提高汽车的平顺性;保证汽车在不平路面上或载荷变化时有良好的运动特性,保证汽车操纵稳定性,使汽车有良好的高速行驶能力。 发动机前置前轮驱动的乘用车(轿车或MPV),常采用麦弗逊式前悬架和拖曳臂或扭力梁后悬架。 发动机中置后轮驱动的微型客车或微型货车,常采用麦弗逊式前悬架,钢板弹簧和整体车桥式后悬架。 第二节悬架运动校核 在汽车的行驶过程中,在车辆跳动极限和转向极限范围内,悬架运动件之间不能产生干涉,且保持一定的间隙,以保证汽车行驶的安全性及操纵稳定性。 悬架运动校核术语的定义: 1、前悬架上跳极限 前悬架上跳极限是指前限位块压缩1/2~2/3时的状态为准。轿车、小型客车推荐取1/2,SUV推荐取2/3。 2、前悬架下跳极限 前悬架下跳极限是指前减震器活塞杆拉出最长长度0~1mm位置时的状态,其中所加的0~1mm为减震器活塞杆固定橡胶块在非悬挂质量作用下向下的变形量。 3、后悬架上跳极限 后悬架上跳极限是指后限位块压缩1/2~2/3时的状态为准。轿车、小型客车推荐取1/2,SUV推荐取2/3。 4、后悬架下跳极限 后悬架下跳极限是指后减震器活塞杆拉出最长长度0~2mm位置时的状态,其中所加的0~2mm为减震器活塞杆固定橡胶块在非悬挂质量作用下向下的变形量。 5、左转极限 左转极限是指方向盘逆时针旋转至极限位置时,悬架所在位置。 6、右转极限 右转极限是指方向盘顺时针旋转至极限位置时,悬架所在位置。 下面已某轿车为例说明悬架运动校核的方法: 麦弗逊式前悬架(如图1所示)运动校核主要是分析悬架在上跳左转极限、上跳右转极

汽车悬置系统设计规范指南.doc

悬置系统设计指南 编制: 审核: 批准: 主题与适用范围 1、主题

本指南介绍了动力总成悬置系统开发的基本知识和基本过程,以及所涉及到的基本流程文件核技术文件。 2、适用范围 本指南适用于奇瑞所有装汽油或柴油发动机的M1类车动力总成悬置系统的设计。

目录 一、悬置系统中的基本概念 (4) 1.1 悬置系统设计时的基本概念 (4) 1.2动力总成振动激励简介 (6) 二、悬置系统的作用 (8) 2.1 悬置系统的设计意义及目标简介 (8) 2.2 动力总成悬置系统对整车NVH性能的影响 (8) 三、悬置系统的概念设计 (10) 3.1 悬置系统的布置方式选择 (10) 3.2 悬置点的数目及其位置选择 (11) 3.3 悬置系统设计的频率参数 (13) 四、悬置系统相关设计参数 (14) 4.1动力总成参数 (14) 4.2 制约条件 (15) 五、悬置系统设计过程中的相关技术文件 (16) 5.1 悬置系统VTS (16) 5.2 悬置系统DFMEA (17) 5.3 悬置系统DVP&R (17) 5.4 其它技术及流程文件 (17)

一、悬置系统中的基本概念 1.1 悬置系统设计时的基本概念 1:整车坐标系:原点在车身前方,正X方向从前到后,正Y方向指向右侧(从驾驶员到副驾驶),正Z方向朝上如图(1-1)。 (图1-1)整车坐标系 2:发动机坐标系:原点在曲轴中心线与发动机和变速箱结合面的交点处;正X方向从变速箱到发动机,沿着曲轴中心线,正Y方向指向右侧如果沿着正X方向看,正Z方向朝下如图(1-2)。 (图1-2)发动机坐标系 3:主惯性矩坐标系:原点在动力总成的质心位置,正X方向从变速箱到发动机,沿着最小主惯性矩轴线,正Y方向通常沿着最大主惯性矩轴线,正Z方向朝下并且沿着中等主惯性矩轴线如图(1-3)。

悬架系统设计计算报告

悬架系统设计计算报告 目录 1 系统概述 (1) 1.1 系统设计说明 (1) 1.2 系统结构及组成 (1) 1.3 系统设计原理及规范 (2) 2 悬架系统设计的输入条件 (2) 3 系统计算及验证 (3) 3.1 前悬架位移与受力情况分析 (3) 3.2 后悬架位移与受力情况分析 (7) 3.3 悬架静挠度的计算 (10) 3.4 侧倾角刚度计算 (10) 3.5 侧倾角刚度校核 (13) 3.6 侧翻阀值校核 (15) 3.7 纵向稳定性校核 (15) 3.8 减震器参数的确定 (16) 4 总结 (18) 参考文献 (20)

1系统概述 1.1系统设计说明 悬架是汽车上重要总成之一,它传递汽车的力和力矩、缓和冲击、衰减振动,确保汽车必要的行驶平顺性和操纵稳定性。根据项目要求,需要对前后悬架的特征参数进行计算与较核,在确保悬架系统满足必要功能的同时,使悬架的各特征参数匹配合理,且校核其满足通用汽车的取值范围。 1.2系统结构及组成 该款车型前悬架采用麦弗逊式独立悬架,该悬架上端螺旋弹簧直接作用于前减振器筒体之上,与前减振器共同组成前支柱总成,一起传递汽车所受力和力矩,并衰减汽车的振动。下部三角形的摆臂通过橡胶衬套对称安装于副车架的两侧,通过副车架与车身牢固的连接在一起。前支柱与摆臂总成特定的匹配关系确保了整个悬架系统固有的使用特性,使其满足实际设计的各项要求,其结构简图如图1所示。 图1 前悬架结构形式 后悬架采用复合纵臂式半独立悬架,为经济型车型应用最为普遍的一种悬架结构,其显著特点是结构简单,成本低,使用可靠,侧倾性能优良。中间工字形的扭转梁在传递汽车所受纵向力的同时,也为后螺旋弹簧与减振器提供了必要的安装空间,同时通过自身的扭转刚度保证了后悬架具有优良的侧倾特性。扭转梁前安装点通过各向异性的橡胶衬套弹性的与车身相连,既具有良好的隔振性能又防止了汽车由于前后轴转向而产生的过多转向特性。其结构简图如图2所示。

乘用车悬架系统台架试验标准规范

乘用车悬架系统台架试验规范 1 范围 本标准规定了乘用车悬架系统台架试验规范。 本标准适用于基础(新)底盘平台结构乘用车前、后悬架系统台架试验。对于在基础平台上延伸车型(如油改电),若轴荷增加<10%,悬架系统的强度及耐久性可视同原基础平台车,若轴荷增加≥10%,悬架系统的强度及耐久性可参照使用。 2 规范性引用文件 无 3 术语和定义 下列术语和定义适用于本标准。 3.1 麦弗逊悬架 mcPherson suspension 汽车独立悬架的一种结构类型,普遍应用于前悬架。由滑柱、控制臂、副车架及稳定杆等部件组成。 3.2 双叉臂悬架 double wishbone suspension 汽车独立悬架的一种结构类型,适应于前后悬架。由滑柱、上控制臂、下控制臂、副车架及稳定杆等部件组成。 3.3 多连杆悬架 multilink rear suspension 汽车独立悬架的一种结构类型,适应于后悬架。是指单边由三根或三根以上连接拉杆构成,能够提供多个方向的控制力,使轮胎具有更加可靠的行驶轨迹的悬架机构。 3.4 扭力梁后悬架 torsion beam rear suspension 汽车半独立悬架的一种结构类型,适应于后悬架。是通过一个扭力梁来平衡左右车轮的上下跳动,以减小车辆的摇晃,保持车辆的平稳性。 3.5 整体桥式非独立悬架 integral axle non independent suspension 汽车非独立悬架一种结构类型,在乘用车领域多用于偏重越野的SUV车型。通过一根硬轴将左右两个车轮相连。

3.6 验证样件 validation sample 试验过程中需要验证的工程样件,应是正式工装制造的样件。验证样件经过一项台架耐久试验循环后不可重复使用。 3.7 非验证样件 nonvalidation sample 试验过程中不需要验证的样件,在试验中可重复使用。 4 符号(代号、缩略语) 下列符号(代号、缩略语)适用于本文件。 g——重力加速度,单位为m/s2。 G——满载条件下车轮轮荷。 5 试验设备及工装要求 试验设备采用双通道柔性耐久试验台。试验设备载荷传感器应第三方校准,符合试验要求。试验过程中加载方向应与试验要求保持一致;耐久性试验中加载方式应采用连续加载方式,最大载荷的误差范围应在±5%以内;试验中连接部位所用的工装的刚度应不小于样件刚度的10倍。 6 耐久性能要求 6.1 纵向力耐久 按照8.1进行试验,悬架系统各验证零部件(除胶套外)在20万次试验后,不允许出现裂纹;紧固件不允许出现松动,松脱力矩大于初始拧紧力矩70%;40万次不允许出现严重塑性变形或断裂现象(裂纹超过10mm)。 6.2 侧向力耐久 按照8.2进行试验,悬架系统各验证零部件(除胶套外)在20万次试验后,不允许出现裂纹;紧固件不允许出现松动,松脱力矩大于初始拧紧力矩70%;40万次不允许出现严重塑性变形或断裂现象(裂纹超过10mm)。 6.3 同向垂直力耐久 按照8.3进行试验,悬架系统各验证零部件(除胶套外)在20万次试验后,不允许出现裂纹;紧固件不允许出现松动,松脱力矩大于初始拧紧力矩70%;40万次不允许出现严重塑性变形或断裂现象(裂纹超过10mm)。 6.4 异向垂直耐久 对于独立悬架结构如麦弗逊前悬架、双叉臂悬架及多连杆后悬架等:按照8.4进行试验,悬架系统各验证零部件(除胶套外)在20万次试验后,不允许出现裂纹;紧固件不允许出现松动,松脱力矩大于初始拧紧力矩70%。

汽车设计运动校核

1.2 运动校核计算

1.2.1风窗玻璃刮水器运动学校合 根据国标《汽车风窗玻璃刮水器、洗涤器的性能要求及试验方法》(GB 15085-1994)对汽车设计后的风窗玻璃刮水器及洗涤器的实际情况进行校核。但由于尚未制造样车, 因此主要校合舒适, 雨刷区域和视野。 (1)引用标准 GB 11556 汽车风窗玻璃除霜系统的性能要求及其试验方法,按这标准进行三维CAD建模和运动学仿真,以便确定正确的转轴设计硬点. (2)性能要求 a 刮水器的刮刷面积应覆盖A区域的98%以上,B区域的80%以上。 b 如果刮水器的绝大部分零配件在无实际样品的情况下无法校核各个物理指标,可以模拟某刮水器,或略去该标准(GB 15085-1994)对刮水器的各个物理指标(刮水器工作频率、强度及极端温度下工况等)的校核, 略去对风窗玻璃洗涤系统的校核,只对刮刷面积进行校核。 (3)风窗玻璃刮水器的刮刷面积校核

下面以一个例子说明,校合方法: a 相关参数的简要说明: A区域:A区域是下述从V点(即指V1和V2点,V1点和V2点分别为眼椭圆的上下边界点, 向前延伸的4个平面与风窗玻璃外表面相交的交线所封闭的面积。这4个平面是:(1)通过V1和V2点且在X轴的左侧与X轴成13°角的铅垂平面。 (2)通过V1点,与X轴成3°仰角且与Y轴平行的平面。 (3)通过V2点,与X轴成1°俯角且与Y轴平行的平面。 (4)通过V1和V2向X轴的右侧与X轴成20°角的铅垂平面。 B区域:B区域是指由下述4个平面所围成的风窗外表面的面积,且距风窗玻璃透明部分面积边缘向内至少25mm,以较小面积为准。 (1)通过V1点,与X轴成7°仰角且与Y轴平行的平面 (2)通过V2点,与X轴成5°俯角且与Y轴平行的平面。 (3)通过V1和V2点且在X轴的左侧与

大中型客车空气悬架设计规范讲解

大中型客车空气悬架设计规范

大中型客车空气悬架设计规范 1 范围 本规范规定了空气悬架设计过程中涉及到的符号、代号、术语及其定义,设计准则,布置要求,结构设计要求,材料选用要求,性能设计要求,设计计算方法,设计评审要求,装车质量特性,设计输出图样和文件的明细,制图要求等。 本规范适用于空气悬架系统产品设计过程控制,同时检验、制造可参考使用。 2 规范性引用文件 下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。 GB/T 13061 汽车悬架用空气弹簧橡胶气囊 GB/T 11612 客车空气悬架用高度控制阀 QC/T 491 汽车筒式减振器尺寸系列及技术条件 QCn 29035 汽车钢板弹簧技术条件 QC/T 517 汽车钢板弹簧用U形螺栓及螺母技术条件 GB/T 4783 汽车悬挂系统的固有频率和阻尼比测定方法 3 符号、代号、术语及其定义 GB 3730.1-2001 汽车和挂车类型的术语和定义 GB/T 3730.2 道路车辆质量词汇和代码 GB/T 3730.3 汽车和挂车的术语及其定义车辆尺寸 GB/T 13061 汽车悬架用空气弹簧橡胶气囊 QC/T 491-1999 汽车筒式减振器尺寸系列及技术条件 GB/T 12549- 1990 汽车操纵稳定性术语及其定义 GB 7258-2004 机动车运行安全技术条件 GB 13094-2007 客车结构安全要求 QC/T 480-1999 汽车操纵稳定性指标限值与评价方法 QC/T 474-1999 客车平顺性评价指标及限值 GB/T 12428-2005 客车装载质量计算方法 GB 1589-2004 道路车辆外廓尺寸、轴荷及质量限值 GB/T 918.1-89 道路车辆分类与代码机动车 凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,凡是不注日期的引用文件,其最新版本适用于本规范。 4 设计准则 4.1应满足的安全、环保和其它法规要求及国际惯例 4.1.1 安全技术条件应符合GB 7258-2004中有关要求。 4.1.2 操纵稳定性符合QC/T 480-1999中有关要求。

钢板弹簧悬架系统设计规范--完整版

钢板弹簧悬架系统设计规范 1 范围 本规范适用于传统结构的非独立悬架系统,主要针对钢板弹簧和液力筒式减振器等主要部件设计参数的选取、计算、验证等作出较详细的工作模板。 2 规范性引用文件 下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。 QC/T 491-1999 汽车筒式减振器尺寸系列及技术条件 QCn 29035-1991 汽车钢板弹簧技术条件 QC/T 517-1999 汽车钢板弹簧用U形螺栓及螺母技术条件 GB/T 4783-1984 汽车悬挂系统的固有频率和阻尼比测定方法 3 符号、代号、术语及其定义 GB 3730.1-2001 汽车和挂车类型的术语和定义 GB/T 3730.2-1996 道路车辆质量词汇和代码 GB/T 3730.3-1992 汽车和挂车的术语及其定义车辆尺寸 QC/T 491-1999 汽车筒式减振器尺寸系列及技术条件 GB/T 12549-2013 汽车操纵稳定性术语及其定义 GB 7258-2017 机动车运行安全技术条件 GB 13094-2017 客车结构安全要求 QC/T 480-1999 汽车操纵稳定性指标限值与评价方法 QC/T 474-2011 客车平顺性评价指标及限值 GB/T 12428-2005 客车装载质量计算方法 GB 1589-2016 道路车辆外廓尺寸、轴荷及质量限值 GB/T 918.1-1989 道路车辆分类与代码机动车 JTT 325-2013 营运客车类型划分及等级评定 凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,凡是不注日期的引用文件,其最新版本适用于本规范。 4 悬架系统设计对整车性能的影响 悬架是构成汽车的总成之一,一般由弹性元件(弹簧)、导向机构(杆系或钢板弹簧)、减振装置(减振器)等组成,把车架(或车身)与车桥(或车轮)弹性地连接起来。主要任务是传递作用在车轮与车架之间的一切力与力矩,缓和由不平路面传给车架的冲击载荷,衰减由冲击载荷引起的承载系统的振动,保证汽车的正常行驶。悬架结构、性能不仅影响汽车的行驶平顺性,还对操纵稳定性、燃油经济

悬架运动校核标准

上海同济同捷科技有限公司企业标准 TJI/YJY 悬架运动校核 2005-XX-XX发布2005-XX-XX实施上海同济同捷科技有限公司发布 TJI/YJY

前言 本标准由上海同济同捷科技有限公司提出。 本标准由上海同济同捷科技有限公司质量与项目管理中心负责归口管理。本标准主要起草人:

TJI/YJY 悬架运动校核 1、范围 本标准适用于上海同济同捷科技股份有限公司总布置分院,使用于悬架系统零部件运动校核的规定。 2、引用标准 无 3、悬架系统零部件运动校核内容及要求

3. 悬架系统零部件运动校核内容及要求 3.1前悬架运动校核 3.1.1前悬架的上跳极限为前限位块压缩1/2~2/3时的状态为准,轿车、小型客车推荐取1/2,SUV推荐取2/3 3.1.2前悬架的下跳极限为前减振器活塞杆拉出最长长度+0~1mm 位置时的状态,其中所加的0~1mm为减振器活塞杆固定橡胶块在非悬挂质量作用下向下的变形量。 3.1.3在前悬架的跳动范围内及转向状态检查减振器、弹簧和弹簧座与车身轮包、纵梁、制动油管等的间隙,间隙值不小于12mm,推荐以15~20mm以上为宜。 3.1.4在前悬架的跳动范围内检查摆臂与副车架的运动间隙,摆臂与副车架不允许有干涉现象。 3.1.5在前悬架的跳动范围内检查摆臂球头销的摆动范围,球头销与球头座碗不允许有干涉现象。 3.1.6在前悬架的跳动范围内检查稳定杆的运动范围和与周边零部件的间隙:稳定杆与副车架间隙不小于6mm;稳定杆与转向拉杆间隙

不小于8mm;稳定杆与前围板间隙不小于20mm;稳定杆与纵梁间隙不小于10mm。 3.1.7在前悬架的跳动范围内及转向状态下检查稳定杆连杆运动范围及连杆球头销的摆角:稳定杆连杆不得与周边零件干涉,球头销的摆角在球碗的允许范围内。 3.1.8在前悬架的跳动范围内及转向状态下检查稳定杆与连杆是否存在失稳现象:稳定杆不允许出现翻转现象。 3.2后悬架运动校核 3.2.1后悬架的上跳极限为后限位块压缩1/2~2/3时的状态为准,轿车、小型客车推荐取1/2,SUV推荐取2/3 3.2.2后悬架的下跳极限为后减振器活塞杆拉出最长长度+0~2mm 位置时的状态,其中所加的0~2mm为减振器活塞杆固定橡胶块在非悬挂质量作用下向下的变形量。 3.2.3在后悬架的跳动范围内检查减振器、弹簧和弹簧座与车身轮包、纵梁、制动油管等的间隙,间隙值不小于12mm,推荐以15~20mm 以上为宜。 3.2.4在后悬架的跳动范围内检查稳定杆的运动范围和与周边零部件的间隙:稳定杆与副车架间隙不小于6mm. 3.2.5在后悬架的跳动范围内检查稳定杆连杆运动范围及连杆球头销的摆角:稳定杆连杆不得与周边零件干涉,球头销的摆角在球碗的允许范围内。 3.1.8在后悬架的跳动范围内检查稳定杆与连杆是否存在失稳现象:

悬架运动校核标准

同济同捷科技企业标准 TJI/YJY 悬架运动校核 2005-XX-XX发布2005-XX-XX实施 同济同捷科技发布

TJI/YJY 前言 本标准由同济同捷科技提出。 本标准由同济同捷科技质量与项目管理中心负责归口管理。 本标准主要起草人:

TJI/YJY 悬架运动校核 1、围 本标准适用于同济同捷科技股份总布置分院,使用于悬架系统零部件运动校核的规定。 2、引用标准 无 3、悬架系统零部件运动校核容及要求

3. 悬架系统零部件运动校核容及要求 3.1前悬架运动校核 3.1.1前悬架的上跳极限为前限位块压缩1/2~2/3时的状态为准,轿车、小型客车推荐取1/2,SUV推荐取2/3 3.1.2前悬架的下跳极限为前减振器活塞杆拉出最长长度+0~1mm位置时的状态,其中所加的0~1mm为减振器活塞杆固定橡胶块在非悬挂质量作用下向下的变形量。 3.1.3在前悬架的跳动围及转向状态检查减振器、弹簧和弹簧座与车身轮包、纵梁、制动油管等的间隙,间隙值不小于12mm,推荐以15~

20mm以上为宜。 3.1.4在前悬架的跳动围检查摆臂与副车架的运动间隙,摆臂与副车架不允许有干涉现象。 3.1.5在前悬架的跳动围检查摆臂球头销的摆动围,球头销与球头座碗不允许有干涉现象。 3.1.6在前悬架的跳动围检查稳定杆的运动围和与周边零部件的间隙:稳定杆与副车架间隙不小于6mm;稳定杆与转向拉杆间隙不小于8mm;稳定杆与前围板间隙不小于20mm;稳定杆与纵梁间隙不小于10mm。 3.1.7在前悬架的跳动围及转向状态下检查稳定杆连杆运动围及连杆球头销的摆角:稳定杆连杆不得与周边零件干涉,球头销的摆角在球碗的允许围。 3.1.8在前悬架的跳动围及转向状态下检查稳定杆与连杆是否存在失稳现象:稳定杆不允许出现翻转现象。 3.2后悬架运动校核 3.2.1后悬架的上跳极限为后限位块压缩1/2~2/3时的状态为准,轿车、小型客车推荐取1/2,SUV推荐取2/3 3.2.2后悬架的下跳极限为后减振器活塞杆拉出最长长度+0~2mm位置时的状态,其中所加的0~2mm为减振器活塞杆固定橡胶块在非悬挂质量作用下向下的变形量。 3.2.3在后悬架的跳动围检查减振器、弹簧和弹簧座与车身轮包、纵梁、制动油管等的间隙,间隙值不小于12mm,推荐以15~20mm以上

悬架运动校核报告编写规范标准

悬架运动校核报告编写规范标准

目录 1.概述 (1) 2.1号标杆车轿车前悬架跳动校核 (1) 2.1前悬架运动校核的有关参数 (1) 2.2 前悬架跳动包络图 (2) 2.3 前悬架包络与轮罩等的间隙校核 (2) 2.4 前悬架摆臂与副车架间隙校核 (3) 3.1号标杆车轿车后悬架跳动校核 (4) 3.1 1号标杆车轿车后悬架跳动量 (4) 3.2 1号标杆车轿车后悬架跳动包络图 (4) 3.3 1号标杆车轿车后悬架跳动包络与周边间隙 (5) 4.前后悬架螺旋弹簧长度校核 (9) 5.前、后减振器长度校核 (9) 5.1 前减振器校核 (9) 5.2 后减振器校核 (10) 6.总结 (11) 参考文献 (12) 1.概述 悬架是汽车上的重要总成,在汽车行驶过程中,悬架系统因载荷及路面变化总是处于不断的变化之中,因此在进行总布置设计时,必须对悬架的运动进行校核,防止发生运动干涉。此校核的目的是确定悬架运动至极限位置时占用的空间(对于前悬架应同时考虑上跳、下跳及转向至极限位置时的情况),从而检查悬架与轮罩、

纵梁、副车架等之间的间隙是否足够,同时检查悬架系统内部在变化过程中是否存在干涉现象。 下面分别对1号标杆车轿车前、后悬架跳动情况进行分析,对其空间布置情况进行校核。 2.1号标杆车前悬架跳动校核 1号标杆车轿车前悬架为麦弗逊式独立悬架,驱动方式为发动机前横置、前驱动,前轮既是转向轮,又是驱动轮。因此,在进行前悬架运动校核时,必须同时考虑转向、悬架变形两个方面的综合作用。 2.1前悬架运动校核的有关参数 根据前悬架的空间位置及转向器的设计行程(设计行程为152mm),可得1号标杆车轿车的悬架运动包络图。前悬架的上跳极限按橡胶限位块压缩1/2计算,得出1号标杆车轿车前悬架上跳最大行程38.7mm,即前悬架从满载状态向上最大跳动量;前悬架的下跳极限为前减振器活塞杆拉出最长位置时的状态,得出1号标杆车轿车前悬架下跳最大行程115.4mm,即前悬架从满载状态向下最大跳动量。 2.2 前悬架跳动包络图 图1前悬架跳动包络图 将前悬架数模导入ADAMS软件中,在悬架各铰接点处添加合适的运动副、弹性元件等连接部件,并输入相关参数,得到如图1所示的分析模型。 2.3 前悬架包络与轮罩等的间隙校核 1)前悬架在上极限位置且前轮在左转向极限位置时与轮罩的空间位置关系如图2,此时弹簧托盘与轮罩钣金件内侧之间的最小间隙为11.0mm。

转向系统设计规范

转向系统设计规范 1规范 本规范介绍了转向系统的设计计算、匹配、以及动力转向管路的布置。 本规范适用于天龙系列车型转向系统的设计 2.引用标准: 本规范主要是在满足下列标准的规定(或强制)范围之内对转向系统设计和整车布置。 GB 17675-1999 汽车转向系基本要求 GB11557-1998防止汽车转向机构对驾驶员伤害的规定 GB 7258-1997机动车运行安全技术条件 GB 9744-1997载重汽车轮胎 GB/T 6327-1996载重汽车轮胎强度试验方法 《汽车标准汇编》第五卷转向车轮 3.概述: 在设计转向系统时,应首先考虑满足零部件的系列化、通用化和零件设计

的标准化。先从《产品开发项目设计定义书》上猎取新车型在设计转向系统所必须的信息。然后布置转向传动装置,动力转向器、垂臂、拉杆系统。再进行拉杆系统的上/下跳动校核、与轮胎的位置干涉校核,以及与悬架系统的位置干涉、运动干涉校核。最小转弯半径的估算,方向盘圈数的计算。最后进行动力转向器、动力转向泵,动力转向油罐的计算与匹配,以满足整车与法规的要求;确定了动力转向器、动力转向泵,动力转向油罐匹配之后,再完成转向管路的连接走向。 4车辆类型:以EQ3386 8×4为例,6×4或4×2类似 5 杆系的布置: 根据《产品开发项目设计定义书》上所要求的、车辆类型、车驾宽、高、轴距、空/满载整车重心高坐标、轮距、前/后桥满载轴荷、最小转弯直径、最高车速、发动机怠速、最高转速,空压机接口尺寸,轮胎规格等,确定前桥的吨位级别、轮胎气压、花纹等。考虑梯形机构与第一轴、第二轴、第三轴、第四轴之间的轴距匹配及各轴轮胎磨损必需均匀的原则,确定第一前桥、第二前桥内外轮转角、第一垂臂初始角、摆角与长度、中间垂臂的长度、初始角、摆角,确定上节臂的坐标、长度等 确定的参数如下 第一、二轴选择7吨级规格 轮胎型号:12.00-20、轮胎气压 0.74Mpa、花纹 第一轴外轮转角 35°;内轮转角 44°

汽车设计运动校核

汽车设计运动校核

————————————————————————————————作者: ————————————————————————————————日期:

1.2 运动校核计算

1.2.1风窗玻璃刮水器运动学校合 根据国标《汽车风窗玻璃刮水器、洗涤器的性能要求及试验方法》(GB 15085-1994)对汽车设计后的风窗玻璃刮水器及洗涤器的实际情况进行校核。但由于尚未制造样车,因此主要校合舒适,雨刷区域和视野。 (1)引用标准 GB11556汽车风窗玻璃除霜系统的性能要求及其试验方法,按这标准进行三维CAD建模和运动学仿真,以便确定正确的转轴设计硬点. (2)性能要求 a 刮水器的刮刷面积应覆盖A区域的98%以上,B区域的80%以上。 b 如果刮水器的绝大部分零配件在无实际样品的情况下无法校核各个物理指标,可以模拟某刮水器,或略去该标准(GB 15085-1994)对刮水器的各个物理指标(刮水器工作频率、强度及极端温度下工况等)的校核,略去对风窗玻璃洗涤系统的校核,只对刮刷面积进行校核。

(3)风窗玻璃刮水器的刮刷面积校核 下面以一个例子说明,校合方法: a相关参数的简要说明: A区域:A区域是下述从V点(即指V1和V2点,V1点和V2点分别为眼椭圆的上下边界点, 向前延伸的4个平面与风窗玻璃外表面相交的交线所封闭的面积。这4个平面是: (1)通过V1和V2点且在X轴的左侧与X轴成13°角的铅垂平面。 (2)通过V1点,与X轴成3°仰角且与Y轴平行的平面。 (3)通过V2点,与X轴成1°俯角且与Y轴平行的平面。 (4)通过V1和V2向X轴的右侧与X轴成20°角的铅垂平面。 B区域:B区域是指由下述4个平面所围成的风窗外表面的面积,且距风窗玻璃透明部分面积边缘向内至少25mm,以较小面积为准。 (1)通过V1点,与X轴成7° 仰角且与Y轴平行的平面 (2)通过V2点,与X轴成5° 俯角且与Y轴平行的平面。

悬架设计

悬架设计 三、设计要求: 1)良好的行驶平顺性:簧上质量 + 弹性元件的固有频率低; 前、后悬架固有频率匹配:乘:前悬架固有频率要低于后悬架 尽量避免悬架撞击车架; 簧上质量变化时,车身高度变化小。 2)减振性好:衰减振动、抑制共振、减小振幅。 3)操纵稳定性好:车轮跳动时,主销定位参数变化不大; 前轮不摆振; 稍有不足转向(δ1>δ2) 4)制动不点头,加速不后仰,转弯时侧倾角合适 5)隔声好 6)空间尺寸小。 7)传力可靠、质量小、强度和寿命足够。 §6-2 悬架结构形式分析: 一、非独立悬架和独立悬架: 二、独立悬架结构形式分析: 1、评价指标: 1)侧倾中心高度: A、侧倾中心:车身在通过左、右车轮中心的横向垂直平面内发生侧倾时,相对于地面的瞬时转动中心, 叫侧倾中心。 B、侧倾中心高度:侧倾中心到地面的距离。 C、侧倾中心位置影响: 位置高:侧倾中心到质心的距离缩短,侧向力臂和侧倾力矩↓,车身侧倾角↓; 过高:车身倾斜时轮距变化大,加速轮胎车轮外倾角α磨损。 2)车轮定位参数:车轮外倾角α,主销内倾角β,主销后倾角γ,车轮前束等会发生变化。 主销后倾角γ变化大→转向轮摆振 车轮外倾角α化大→直线行驶稳定性;轮距变化,轮胎磨损 3)悬架侧倾角刚度 A、车厢侧倾角:车厢绕侧倾轴线转动的角度 B、影响:车厢侧倾角与侧倾力矩和悬架总的侧倾角刚度有关,

影响操纵稳定性和平顺性 4)横向刚度:影响操纵稳定性 转向轴上悬架横向刚度小,转向轮易摆振, 5)空间尺寸: 占用横向尺寸→影响发动机布置和拆装; 占用高度尺寸→影响行李箱大小和油箱布置。 2、不同形式悬架比较(表6-1) 问:A、车轮跳动时,为什么α、β、γ如此变化? B、轮距为什么如此变化? C、应用? 1)双横臂式: A、α、β均变,∵非平移,选择四杆结构,可小; B、四杆; C、应用:中高轿前悬,不用于微轿(空间)。 2)单横臂: A、α、β变化大,∵绕一点横向转动; B、绕一点横向转动; C、应用:后悬,少用于前悬。 3)单纵臂: A、r变化大,∵绕一点纵向转向; B、横向不变; C、应用:用于后轮,不用于前转向轮。 4)单斜臂: A、变化小,受限制; B、同上; C、应用:适当选择夹角可满足不同性能要求。 5)麦弗逊: A、变化小,受限; B、变化小,受限; C、应用:轿车,但滑柱受侧向力大。 6)扭转梁随动臂 A、通过弯扭变形来满足的梁; B、同上;

客车悬架设计(网络版)

---------------------------------------------------------------最新资料推荐------------------------------------------------------ 客车悬架设计(网络版) I 客车空气悬架设计规范 I 前言本规范是根据国家有关客车方面的法规、政策、技术要求,结合我公司产品开发流程,参考高等院校汽车专业教材中有关章节制定,对我公司设计底盘时选择大中型客车空气悬架以及设计大中型客车空气悬架提出技术要求,以便实现这部分设计的通用化工作;本规范的编写,力图达到先进、实用、科学的目的,但因时间仓促,编者知识水平有限,不足之处在所难免,恳请读者及时给以批评指正,以便不断完善本规范的内容。 同时,本规范也可对生产、检验具有参考作用。 本规范由中心提出;本规范由技术中心批准;本规范由归口;本规范起草单位: 中心;本规范主要起草人: ;本规范所代替规范的历次版本发布情况。 1-14 客车空气悬架设计规范 1 范围本规范规定了空气悬架设计过程中涉及到的符号、代号、术语及其定义,设计准则,布置要求,结构设计要求,材料选用要求,性能设计要求,设计计算方法,设计评审要求,装车质量特性,设计输出图样和文件的明细,制图要求等。 本规范适用于空气悬架系统产品设计过程控制, 同时检验、制 1 / 22

造可参考使用。 2 规范性引用文件下列文件中的条款通过本规范的引用而成 为本规范的条款。 凡是注日期的引用文件,其随后所有的修改单(不包括勘误的 内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成 协议的各方研究是否可使用这些文件的最新版本。 凡是不注日期的引用文件,其最新版本适用于本规范。 GB/T 13061 汽车悬架用空气弹簧橡胶气囊 GB/T 11612 客车空 气悬架用高度控制阀 QC/T 491 汽车筒式减振器尺寸系列及技术条 件 QCn 29035 汽车钢板弹簧技术条件 QC/T 517 汽车钢板弹簧用U 形螺栓及螺母技术条件 GB/T 4783 汽车悬挂系统的固有频率和阻尼 比测定方法 3 符号、代号、术语及其定义 GB 3730.1 -2019 汽 车和挂车类型的术语和定义 GB/T 3730.2 道路车辆质量词汇和代码GB/T 3730.3 汽车和挂车的术语及其定义车辆尺寸 GB/T 1 3061 汽车悬架用空气弹簧橡胶气囊 QC/T 491 -1 999 汽车筒式减振器 尺寸系列及技术条件 GB/T 1 2549- 1 990 汽车操纵稳定性术语及 其定义 GB 7258-2004 机动车运行安全技术条件 GB 1 3094-2007 客车结构安全要求 QC/T 480-1 999 汽车操纵稳定性指标限值与 评价方法 QC/T 474-1 999 客车平顺性评价指标及限值 GB/T 1 2428-2005 客车装载质量计算方法 GB 1 589-2004 道路车辆外 廓尺寸、轴荷及质量限值 GB/T 91 8.1 -89 道路车辆分类与代码 机动车凡是注日期的引用文件,其随后所有的修改单(不包括勘