溶液浇铸法 PLA-PVB

22

Miscibility study of solution cast blends of poly(lactic acid)

and poly(vinyl butyral)

Jagjit R Khurma, David R Rohindra, Ranjani Devi

The University of the South Pacific, Faculty of Science and Technology

School of Chemical Sciences, Suva, Fiji

ABSTRACT

Poly(lactic acid) (PLA) was blended with poly(viny1 butyral) (PVB) through solution casting method using chloroform as the common solvent. The films obtained were characterized for miscibility using Differential Scanning Calorimetry (DSC), tensile testing and FTIR spectroscopy. The DSC results showed that the glass-transition temperature (T g ) of the PLA and PVB remained more or less constant with the composition of the blend. The existence of two T g ’s in the blends indicated that PLA and PVB were immiscible over the composition range investigated. percentage crystallinity (χc ), of PLA phase remained constant with increasing PVB content in the blend. FTIR measurements showed that there was no appreciable change in the spectra with respect to blend composition, implying the immiscibility of the two polymers. Mechanical analysis showed that the tensile strength and elongation decreased on blending. Keywords: Poly(lactic acid), Poly(vinyl butyral), blends, miscibility, tensile strength.

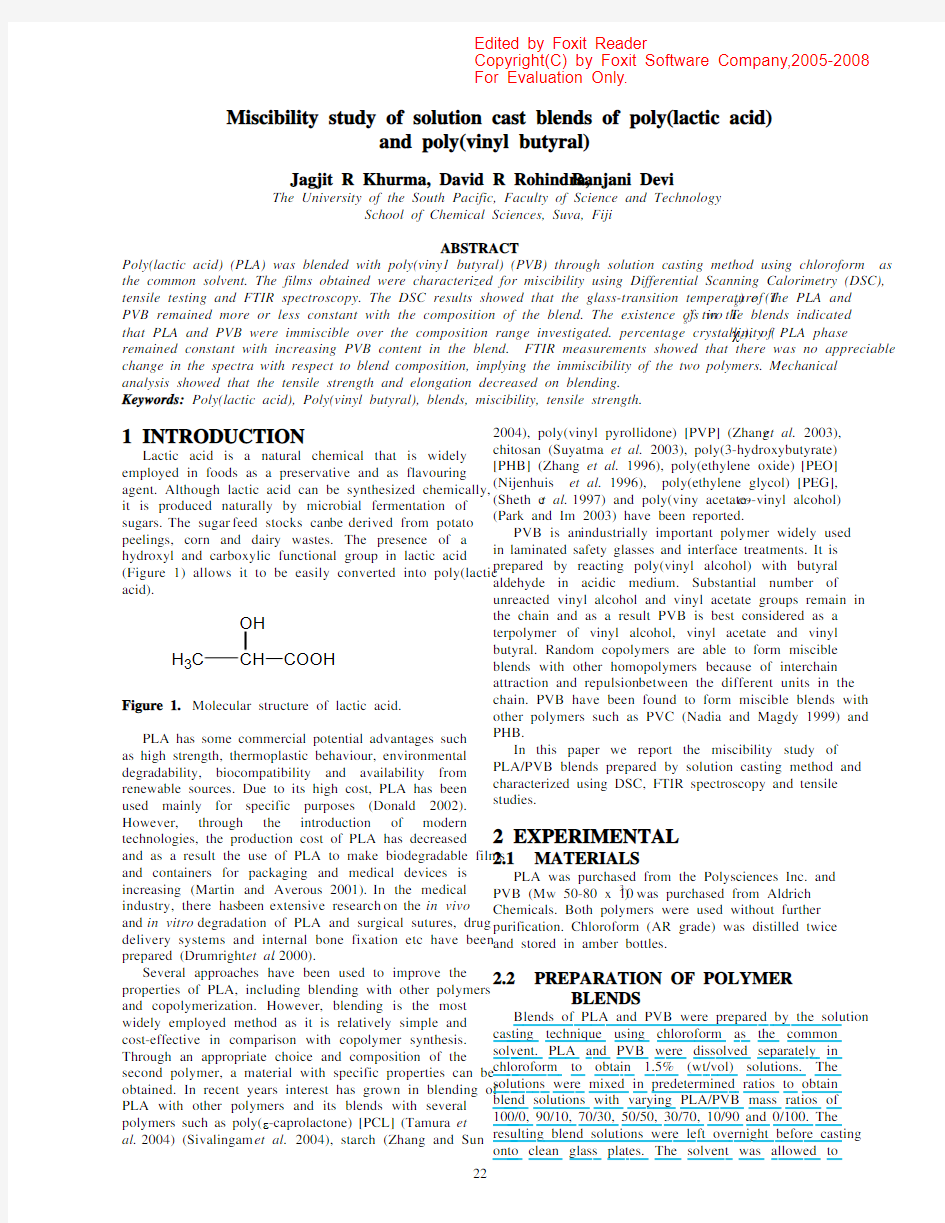

1 INTRODUCTION Lactic acid is a natural chemical that is widely employed in foods as a preservative and as flavouring

agent. Although lactic acid can be synthesized chemically,

it is produced naturally by microbial fermentation of

sugars. The sugar feed stocks can be derived from potato

peelings, corn and dairy wastes. The presence of a

hydroxyl and carboxylic functional group in lactic acid

(Figure 1) allows it to be easily converted into poly(lactic

acid).

Figure 1. Molecular structure of lactic acid.

PLA has some commercial potential advantages such

as high strength, thermoplastic behaviour, environmental

degradability, biocompatibility and availability from

renewable sources. Due to its high cost, PLA has been

used mainly for specific purposes (Donald 2002). However, through the introduction of modern

technologies, the production cost of PLA has decreased and as a result the use of PLA to make biodegradable films and containers for packaging and medical devices is increasing (Martin and Averous 2001). In the medical industry, there has been extensive research on the in vivo and in vitro degradation of PLA and surgical sutures, drug delivery systems and internal bone fixation etc have been prepared (Drumright et al . 2000).

Several approaches have been used to improve the properties of PLA, including blending with other polymers and copolymerization. However, blending is the most widely employed method as it is relatively simple and cost-effective in comparison with copolymer synthesis. Through an appropriate choice and composition of the second polymer, a material with specific properties can be obtained. In recent years interest has grown in blending of PLA with other polymers and its blends with several polymers such as poly( -caprolactone) [PCL] (Tamura et al. 2004) (Sivalingam et al. 2004), starch (Zhang and Sun

2004), poly(vinyl pyrollidone) [PVP] (Zhang et al. 2003), chitosan (Suyatma et al. 2003), poly(3-hydroxybutyrate) [PHB] (Zhang et al. 1996), poly(ethylene oxide) [PEO] (Nijenhuis et al. 1996), poly(ethylene glycol) [PEG], (Sheth e t al. 1997) and poly(viny acetate-co -vinyl alcohol) (Park and Im 2003) have been reported. PVB is an industrially important polymer widely used in laminated safety glasses and interface treatments. It is prepared by reacting poly(vinyl alcohol) with butyral aldehyde in acidic medium. Substantial number of unreacted vinyl alcohol and vinyl acetate groups remain in the chain and as a result PVB is best considered as a

terpolymer of vinyl alcohol, vinyl acetate and vinyl butyral. Random copolymers are able to form miscible

blends with other homopolymers because of interchain

attraction and repulsion between the different units in the

chain. PVB have been found to form miscible blends with other polymers such as PVC (Nadia and Magdy 1999) and PHB. In this paper we report the miscibility study of PLA/PVB blends prepared by solution casting method and characterized using DSC, FTIR spectroscopy and tensile studies. 2 EXPERIMENTAL

2.1 MATERIALS

PLA was purchased from the Polysciences Inc. and PVB (Mw 50-80 x 103) was purchased from Aldrich Chemicals. Both polymers were used without further purification. Chloroform (AR grade) was distilled twice and stored in amber bottles.

2.2 PREPARATION OF POLYMER BLENDS

Blends of PLA and PVB were prepared by the solution casting technique using chloroform as the common solvent. PLA and PVB were dissolved separately in chloroform to obtain 1.5% (wt/vol) solutions. The solutions were mixed in predetermined ratios to obtain blend solutions with varying PLA/PVB mass ratios of 100/0, 90/10, 70/30, 50/50, 30/70, 10/90 and 0/100. The resulting blend solutions were left overnight before casting onto clean glass plates. The solvent was allowed to C H 3CH OH

COOH Edited by Foxit Reader

Copyright(C) by Foxit Software Company,2005-2008For Evaluation Only.

Miscibility study of Solution cast: Khurma et al.

23

evaporate at room temperature. The dried samples in the

form of films were peeled off from the glass and further dried in the vacuum oven at 45o C for several days to completely remove the residual solvent.

2.3 METHODS OF MEARSUREMENTS

2.3.1

DIFFERENTAIL SCANNING CALORIMETRY

DSC measurements were performed using Perkin-Elmer DSC- 6. Sample weight ranged between 1-5 mg. Samples were scanned twice from 0o C to 220o C at a heating rate of 10o C per minute under nitrogen flow. One minute holding time was allowed at 0o C in each scan for isothermal scanning of the blend films. All results were obtained from the second scan to eliminate different thermal history effects. The percentage crystallinity, X c , of PLA in the blends was estimated according to the following equation (Jian-Feng and Xiuzhi 2004).

m PLA

c O m

H /X 100%H ?Φ=

×? (1)

where ?H m and ?H o m are the enthalpies (J/g) of fusion of blend and PLA crystal of infinite size with a value of 93.6 J/g, respectively and φ PLA is the PLA fraction in the blend.

2.3.2 FT-IR SPECTROSCOPY

The thin films were scanned on a Perkin Elemer Infra-Red Spectrometer Spectrum 1000. 32 scans at a resolution of 2 cm -1 were obtained and stored.

2.3.3 MECHANICAL PROPERTIES

Mechanical properties of the films were studied using Shimazdu Photometer following the ASTM D882-90. The sample dimensions were 50 x 10 mm in length and width and was measured using a verneir caliper. The thickness ranged from 0.202 to 0.078 mm and was measured using a micrometer with an accuracy of ± 0.001 mm. The crosshead speed was maintained at 5 mm/min. Five samples were tested for each blend and the average value for each blend is reported. Elongation and maximum tensile strength were calculated using the instrument’s software.

3 RESULTS AND DISCUSSION

3.1 THERMAL ANALYSIS

The second DSC scans of the films of PLA and their blends are shown in Figure 2 and the analysis is summarized in Table 1.

Pure PLA and PVB films showed a single T g around 63o

C and 76o C respectively. The blends showed two T g ’s indicating that the PLA/PVB system is immiscible over the entire composition range. It is evident from the scans that all the blends have crystallinity in them indicating the blends to be in a heterogeneous state. The percentage crystallinity. X c is given in Table 2. It was found that the X c remained constant throughout the blend composition range indicating that the addition of PVB had no contribution in decreasing the crystallinity in PLA. This indicates that PVB has no interaction with PLA. During

the cooling scan an exothermic peak at around 110°C was observed and is assigned to the crystallization of PLA. It was observed that the crystallization temperature of the blends increased as the concentration of PVB in the blends increased. This temperature reached its highest point of 126o C in PLA50. and then decreased to 120o C in PLA10. However, this peak was found to become broad.

Figure 2. Second-heating-scan DSC thermograms.

The melting curve of PLA in the second heating scan was found to be different from that of the first heating scan. A double melting peak appeared around 162 and 168°C for pure PLA and blends containing more than 50 wt% PLA. The thermograms are shown in Figure 2. These double peaks indicate two populations of crystals with different lamellar thickness that arises when the sample is cooled from the molten state. The lower temperature peak, 164o C, is due to the melting of thin lamellar crystals while the one at higher temperature, 168o C is that of thick crystals.

Table 1. Thermal results of Melting Temperature (T m ), Glass Transition Temperature (T g ), and Re-crystallization Temperature (T c ) of PLA/PVB blends from the second heating.

Blends T m (o C) T c (o C) T g (o C) PVB 71 PLA10 163 120 62, 72 PLA30 164 123 61, 72 PLA50 164 125 63, 72 PLA70 165, 169 124 63, 71 PLA90 162 , 168 113 63 PLA 162, 168 111 63

Table 2. % Crystallinity of PLA/PVB blends

(J/g) crystallinity

PVB 0 0 PLA10 3.7 39.5 PLA30 10.0 35.6 PLA50 18.0 38.5 PLA70 26.5 40.4 PLA90 34.0 40.3 PLA

38.1

40.7

Edited by Foxit Reader

Copyright(C) by Foxit Software Company,2005-2008

For Evaluation Only.

The South Pacific Journal of Natural Science, Volume 23, 2005

24

Figure 2 shows that with increasing PVB concentration in the blends, the melting peak at 164o C increases and the peak at 168o C gradually diminishes indicating that the presence of PVB restricts the formation of thick crystals of PLA. Similar DSC and Infrared results were observed by

(Zhang et al. 2003) in the PLA/PVP system.

3.2 MECHANICAL PROPERTIES

Tensile testing was carried out on the film samples to determine the mechanical properties. Figures 3 and 4 summarize the results for tensile strength and percent elongation, respectively for all the blend compositions. The effect of PVB content on mechanical properties of

PLA/PVB blends reveal that maximum % elongation was observed in pure PVB and it decreased with increasing amount of PLA in the blends. This is due to the increasing amount of crystallinity in the blends brought about by PLA. Blend containing 10% PLA showed similar strength as in pure PVB. But on further addition of PLA, the tensile strength decreased significantly. The minimum was observed for PLA 50%.

3.3 FT-IR SPECTROSCOPY

FTIR spectra of pure PLA, PVB and blends are shown in Figures 5 and 6 respectively. In many miscible blend systems polymers containing the carbonyl group usually undergo some interaction such as hydrogen bonding etc. and a shift in this peak is observed. In PLA the peak centred at 1760 cm -1 is attributed to the carbonyl group and is of interest because any interaction would shift the peak positioning. However, no shift in this peak or any other peaks were observed in the blends. This indicated that the two polymers are immiscible.

Figure 3. Tensile strength of the blends.

Figure 4. % Elongation of the blends.

Figure 5. FTIR spectra of pure PLA and PVB.

Figure 6. FTIR spectra of PLA30 and PLA70 blends.

4 CONCLUSION

Binary blends of PLA/PVB were prepared by casting films from polymer solutions in chloroform. The miscibility of these blends was studied by DSC, FTIR spectroscopy and tensile testing. DSC measurements revealed that the T g of PLA and PVB in the blends were almost constant over the entire composition range indicating immiscibility of the polymers. The percentage crystallinity of PLA in the blends remained constant over the entire composition range and the crystallization process of PLA was not significantly affected by the addition of PVB. FTIR measurements indicated that no intermolecular interactions existed between the two polymers as no shift in the absorption peaks of the PLA or PVB in the blends was observed which again suggests that PLA and PVB are immiscible. Tensile strength of the blend films decreased up to 50 wt% PVB but increased as the percentage of PVB increased.

ACKNOWLEDGEMENTS

The financial support of The University of the South Pacific Research Committee (URC) and help received from Dr. Allen Easteal of Auckland University are greatly appreciated.

4000.

360

320

280

240

200

180

160

140

120

100

80

60

400.

cm-

A

PLA

PVB

4000.0

3600

3200

2800

2400

2000

1800

160

01400

1200

1000

800

600

400.0

cm-1

A

PLA30

PLA70

Miscibility study of Solution cast: Khurma et al.

25

REFERENCES

Donald, G. 2002. PLA. A Literature Review of Poly (Lactic Acid). Journal of Polymers and the Environment 9, 63-84.

Drumright, R.E., Gruber, P.R. and Henton, D.E. 2000. Polylactic Acid Technology. Advanced Materials 12, 1841 – 1846.

Martin, O. and Averous, L. 2001. Poly(lactic acid): plasticization and properties of biodegradable multiphase systems. Polymer 42, 6209-6219.

Nadia, A.M. and Magdy, W.S. 1999. Thermal degradation behaviour of poly(vinyl chloride)-poly(vinyl butyral) blends. European Polymer Journal 35, 1731-1737.

Nijenhuis, A. J., Colstee, E., Grijpma, D. W. and Pennings, A. J. 1996. High molecular weight poly (L-lactide) and poly (ethylene oxide) blends: thermal characterization and physical properties. Polymer 37, 5849-5857.

Park, J. W. and Im, S.S. 2003. Miscibility and morphology in blends of poly(L-lactic acid) and poly(viny acetate-co -vinyl alcohol). Polymer 44, 4341-4354.

Sheth, M., Kumar, R. A., Dave, V., Gross, R. A. and Mccarthy, S. P. 1997. Biodegradable polymer blends of poly(lactic acid) and poly(ethylene glycol). Journal of Applied Polymer Science 66, 1495-1505.

Sivalingam, G., Vijayalakshmi, S. P. and Madras, G. 2004. Enzymatic and Thermal Degradation of Poly( -caprolactone), Poly(D,L-lactide), and Their Blends. Industrial & Engineering Chemistry Research 43, 7702-7709.

Suyatma, N. E., Copinet, A., Tighzert, L. and Coma, V. 2003. Mechanical and Barrier Properties of Biodegradable Films Made from Chitosan and Poly(Lactic Acid) Blends. Journal of Polymers and the Environment 12, 1-6.

Tamura, N., Chitose, T., Komai, K., Takahasi, S., Kasemura, T. and Obuchi, S. 2004. Study on improvement of poly(L-lactic acid) by blending of poly ( -caprolactone). Transactions of the Materials Research Society of Japan 29, 2017-2020.

Zhang, J.F. and Sun, X. 2004. Mechanical and thermal properties of poly (lactic acid)/starch blends with dioctyl maleate . Journal of Applied Polymer Science 94, 1697-1704.

Zhang, G., Zhang, J., Zhou, X. and Shen, D. 2003. Miscibility and phase structure of binary blends of poly lactide and poly (vinylpyrrolidone). Journal of Applied Polymer Science 88, 973-979.

Zhang, L., Xiong, C. and Deng, X. C. 1996. Miscibility, crystallization and morphology of poly (3-hydroxybutyrate)/poly (DL-lactide) blends Polymer 37, 235-241.

失蜡法精密铸造技术在首饰加工生产中的应用

失蜡法精密铸造技术在首饰加工生产中的应用 失蜡浇铸的工序流程是:压制胶模--开胶模--注蜡--修整蜡模--种蜡树--灌石膏筒--石膏抽真空--石膏自然凝固--烘焙石膏--熔金、浇铸--炸石膏--冲洗、酸洗、清洗--剪毛坯下面分别讲述各个工序 1 .压制胶模 压胶模看似简单,其实其中也有许多细节必须讲究首先必须保证压模框和生胶片的清洁,压模之前应该尽可能地将压模框清洗干净,操作者清洗双手和工作台;其次要保证原版与橡胶之间不会粘连,要做到这一点,就应该优先使用银版,如果是铜版则应该将铜版镀银后再进行压模,因为铜版很容易与橡胶粘连在一起;再次就是要注意根据具体情况确定适当的硫化温度和时间--这两者不但基本符合某一个函数关系,而且还与胶模的厚度、长宽、原版的复杂程度有关,通常将压模温度定为150℃左右,如果胶模厚度在3层(约10mm),一般硫化时间为20~25分钟,如果是4层(约13mm)则硫化时间可为30~35分钟……依次类推,同时硫化温度与原版的复杂程度也有关系:如果原版是复杂、细小的款式,则应该降低硫化温度,延长硫化时间,反之如果温度过高,反而会影响压模的效果为了保证胶模在相当时期内可以使用,应该使胶模具有足够的厚度,因此一个胶模最少也应该使用3层生胶压制将生胶叠压好原版后应该使胶模整体略大于压模框,即长宽略大(能够用力压入压模框),胶模厚度在压入压模框后略高于框体平面约2mm 2.开胶模 开胶模在首饰工厂中是一项要求很高的技术,因为开胶模的好坏直接影响蜡模以及金属毛坯的质量,而且还直接影响胶模的寿命技术高超的开模师傅开出的胶模,在注蜡后基本没有变形、断裂、披风的现象,基本不需要修蜡、焊蜡,能够节省大量修整工时,得到较高的生产效率 胶模通常采用四脚定位法,也就是说,开出的胶模有四个脚相互吻合固定,四脚之间的部分有采用直线切割的,也有采用曲线切割的一般的开模顺序(以开戒指胶模为例)如下:1)压过的胶模冷却至不烫手时,用剪刀剪去飞边,用尖嘴钳取下水口块,拉去焦壳2)将胶模水口朝上直立,从水口的一侧下刀,沿胶模的四边中心线切割,深度为2~4mm (可根据胶模大小适当调整),切开胶模四边 3)从第一次下刀处切割第一个脚首先割开两个直边,深度为2~4mm,再用力拉开已切开的直边,沿45°切开一个斜边,形成一个直角三角形形状的脚这时切口的胶模两半部分应该有对应的阴、阳三角形脚相互吻合 4)按照上一步的操作过程,依次切割出其余三个脚 5)拉开第一次切开的脚,用刀片平稳地沿中线向内切割,一边切割一边向外拉开胶模,快到达水口线时要小心,用刀尖轻轻挑开胶模,露出水口再沿戒指外圈的一个端面切开戒指圈,直至戒指花头和镶口处 6)花头的切割,这是开胶模中比较困难和复杂的步骤如果主石镶口是爪镶,切割花头就应该沿花头一侧两个爪的轴线切开,然后向花头另一侧的戒指外圈端面切割,直至切割到水口位置这时胶模已经被切成两半了,但还不能将银版取下 7)切割留有镶口、花头的胶模部分取下银版 8)开底就是怎样将蜡模容易从胶模取出 3. 注蜡 胶模开好后就可以进行注蜡操作了注蜡操作应该注意对蜡温、压力以及胶模的压紧等因素 注蜡机中的加热器和感温器能够使蜡液达到并保持一定的温度通常注蜡机中蜡的温度应该保持在70~75℃之间,这样的温度能够保证蜡液的流动性如果温度过低,蜡液不易注满

失蜡铸造工艺流程

现代首饰制造行业常用的失蜡铸造工艺是由古代铸造工艺发展而来的。距今5000多年前的新石器时代晚期,我国古代工匠就在青铜器的制造中广泛采用了失蜡铸造工艺。当时的工匠根据蜂蜡的可塑性和热挥发性的特点,首先将蜂蜡雕刻成需要形状的蜡模,再在蜡模外包裹黏土并预留一个小洞,晾干后焙烧,使蜡模气化挥发,同时黏土则成为陶瓷壳体,壳体内壁留下了蜡模的阴模。这时再将熔化的金属沿小孔注入壳体,冷却后打破壳体,即获得所需的金属铸坯。现代失蜡铸造技术的基本原理并无二致,只不过更加复杂精密。这主要体现在对蜡模的型位精确的要求更加严格。现代工艺中蜡模的获得不只是对蜡的直接雕刻,还可以通过对金属原模(版)的硅胶模压得到阴模,再由硅胶阴模注蜡后得到蜡模。浇铸材料也不再是黏土,而代以铸造石膏。这样的产品比古代的铸件精细得多。 夏、商、周三代创造了灿烂辉煌的青铜文化,大量造型复杂、纹饰繁缛、工艺高超的青铜铸件流传至今。春秋时期创造出失蜡法、叠铸法等先进技术, 铸成后的加工采用了镶嵌宝石、红铜以及错金技术。到战国时又出现了鎏金工艺。在春秋晚期,中国进入早期的铁器时代,及至战国,冶铁已非常盛行。 西汉时冶铁成为最大手工业部门,当时采用炒铁技术。到了南北朝时又发明了灌钢法炼钢新技术,炼炉的鼓风设施亦有创造发明,汉代使用水力皮橐,宋代发明木风扇,明代改进为木风箱。在商朝时,我们的祖先对于冶铸青铜器的技术已经非常纯熟,到了春秋时期则进入铁器时代,甚至到了战国中期以后,更发展出一整套的炼钢技术,包括了渗碳钢、百炼钢、炒钢、灌钢等等。因为中国是世界上最早采用高炉炼铁的国家,所以在古时候炼铁技术是属于高水平的。其次又在很早的时候就有了比较强的鼓风系统来加强炉子的温度,可以缩短冶炼的时间。 经历了渗碳钢、百炼钢、炒钢等过程,『灌钢法』的发明,是重要的里程碑。方法是选出素质较高的铁矿,冶炼生铁后,再将液态生铁浇注在熟铁上,经过融炼使得铁渗碳而成为钢。这种方法不但加快了冶铁的时间,并减少锻打的次数,而且操作方法简便,同时对后来的炼钢的技术产生深远的影响。 现代的失蜡铸造是目前首饰生产的主要手段。 失蜡浇铸实质是机械加工方法中的精密铸造。将精密铸造应用于首饰的批量制造是现代首饰制造业的突出特点。首饰制造的失蜡浇铸能够满足批量生产的需求,也能够兼顾款式或品种的变化,因此在首饰制造业的生产方式中占据重要的地位。失蜡铸造的铸造方法有真空吸铸、离心铸造、真空加压铸造和真空离心铸造等,是目前首饰制造业中批量生产的主要手段。 失蜡铸造的过程是:将原模(一般是银版)用生硅胶包围,经加温加压产生硫化,压制成硅胶模;用锋利的刀片按一定顺序割开胶模后,取出银版,得到中空的胶模;向中空的胶模注腊,待液态的蜡凝固后打开胶模取出蜡模;对蜡模进行修整后将蜡模按一定排列方式种蜡树,放入钢制套筒中灌注高温石膏浆;石膏经抽真空、自然硬化、按一定升温时段烘干后,融化金属进行浇铸(可利用正压或负压的原理进行铸造);金属冷却后将石膏模放入冷水炸洗,取出铸件后浸酸、清洗,剪下毛坯进行滚光;再进行执模和镶嵌、表面处理后即成为成品。上面提到的正压、负压铸造是指铸模内部在铸造过程中的压力状态而言。正压铸造以离心铸造为代表,在铸造过程中,熔融金属进入铸模时,铸模内的压力为大气压,这样要使液态金属进入铸模就必须使金属克服大气压的作用——离心铸造就是将液态金属坩埚与铸模安装在高速旋转的圆盘上,依靠离心力的作用使液态金属在圆盘的法向(径向)高速流动,产生注射作用进入铸模——也就是说,“正压铸造”

砂型铸造工艺流程

砂型铸造工艺流程 砂型铸造工艺流程图 制作木模-造型-熔化-浇注-落砂-冒口拆除-检验入库 熔模铸造工艺 失蜡铸造现在称为熔模铸造。这是一种很少切割或不切割的铸造工艺,是铸造行业的一项优秀技术。它被广泛使用。它不仅适用于各种类型和合金的铸造,而且可以生产出比其他铸造方法具有更高尺寸精度和表面质量的铸件,甚至复杂的、耐高温的、难以加工的、其他铸造方法难以铸造的铸件也可以通过熔模精密铸造来铸造。 熔模铸造是在古代蜡模铸造的基础上发展起来的。作为一个古老的文明,中国是最早使用这项技术的国家之一。早在公元前几百年,中国古代劳动人民就创造了这种失传的铸蜡技术,用来铸造钟鼎和具有各种精美图案和文字的器皿,如春秋时期曾侯乙墓的青铜板。曾侯乙墓雕像板的底座是多条龙缠绕在一起,首尾相连,上下交错,形成一个中间镂空的多层云纹图案。这些图案很难用普通的铸造工艺来制作,而失蜡法的铸造工艺可以利用石蜡无强度、易雕刻的特点,用普通的工具雕刻出与曾侯乙墓的雕像板相同的石蜡工艺品,然后加入浇注系统,经过上漆、脱蜡、浇注,得到精美的曾侯乙雕像板 现代熔模铸造法在20世纪40年代实际应用于工业生产当时,航空喷气发动机的发展要求制造具有复杂形状、精确尺寸和光滑表面的耐热合金部件,如叶片、叶轮和喷嘴。由于耐热合金材料难以加工,零件形状复杂,因此不可能或难以用其他方法制造。因此,需要找到一

种新的精确的成型工艺。因此,现代熔模铸造法借鉴了古代传下来的失蜡铸造法,通过对 材料和工艺的改进,在古代工艺的基础上取得了重要的发展。因此,航空工业的发展促进了熔模铸造的应用,熔模铸造的不断改进也为航空工业进一步提高性能创造了有利条件。 中国在20世纪50年代和60年代开始将熔模铸造应用于工业生产此后,这种先入为主的铸造技术得到了极大的发展,并已广泛应用于航空、汽车、机床、船舶、内燃机、燃气轮机、电信仪器、武器、医疗器械、切割工具等制造业,以及工艺品的制造。所谓的 熔模铸造工艺简单地指用易熔材料(如蜡或塑料)制作易熔模型(称为熔模或模型),在其上涂覆几层特殊的耐火涂层,干燥并硬化形成整体外壳,然后用蒸汽或温水将外壳上的模型熔化,然后将外壳放入砂箱中,在其周围填充干砂,最后将模具放入穿透式烘烤器中进行高温烘烤(例如,当使用高强度外壳时,脱模后的外壳可以不造型直接烘烤)、模具或外壳 熔模铸件尺寸精度高,一般可达CT4-6(砂型铸造CT10~13,压铸CT5~7)。当然,由于熔模铸造工艺过程复杂,影响铸件尺寸精度的因素很多,如模具材料的收缩、熔模的变形、加热和冷却过程中模壳的线性变化、合金的收缩率以及铸件在凝固过程中的变形等。因此,普通熔模铸件的尺寸精度相对较高,但其一致性仍有待提高(使用中高温蜡材料的铸件的尺寸一致性有待提高)用 压制熔体模具时,采用型腔表面光洁度高的型材,因此熔体模具的

关于“失蜡法”的科普。以及“失蜡法”铁壶的特征介绍

关于“失蜡法”的科普。以及“失蜡法”铁壶的特征介绍 又名脱蜡法,金属铸造的一种方法,中国古代在青铜铸造上已经使用这种方法,现代的精密铸造中称为熔模精密铸造。用蜡制成铸模,外敷造型材料,成为整体铸型。加热失蜡法铸模将蜡化去,形成空腔铸范,浇入液态金属,冷却后得到成型铸件。古代多用于铸造具有复杂形状的铸件。中国已知最早的失蜡铸件是河南淅川出土的春秋晚期铜盏部件和铜禁。战国以后,失蜡法的应用范围逐渐扩大,除鼎、彝外,还用于铸造印玺、乐钟、佛像和少数民族地区的贮贝器、饰件等。现代,失蜡法仍用于铸造金属铸件,称熔模铸造。 失蜡法脱蜡法是先用蜡制造模,应用到翻沙上,就是将蜡制的样品埋入铸造的沙型中,夯实,然后加热,使沙型变得结实,蜡融化倒出,再将熔化的青铜或铁水倒入。一般翻砂是用木模或原型,得将砂型做成两半,再合在一起,模具必须可以从半个砂型中取出。而脱蜡法不必取出模具,因此可以铸造形状非常复杂的物品。现代精密铸造使用非常细的铸造沙,也是先做蜡模,然后将沙喷到模具上,高温烧制沙模,可以做出非常精细,形状非常复杂的模具。直接铸造出非常精密的零件,不必再进行机械加工。 ------------------------------------------------------------------ 真诚邀请大家加入《期货爱好者》qq群:248848127 ------------------------------------------------------------------ 现在我们再来说说失蜡法制造日本铁壶。 最早把失蜡法应用到铁壶制作的是龙文堂初代四方安平(1732-1798)。他精通铸铜,并把失蜡法应用于铁壶的铸造。龙文堂系堂口和龟文堂都有制造失蜡法铁壶。其中龟文堂铁壶只使用失蜡法制造。 ----------------------------------------------------------------- 现在我们再来谈谈失蜡法铸造的铁壶与砂铸法铁壶在外观上的区别。 首先:失蜡法所作铁壶外观都非常精美,且大部分都采用满工(也就是外表面没有空地)。下面是我的一件桐纹失蜡法铁壶,大家观看者他的纹路是否符合这个特点。 而“砂铸法”铁壶除了霰纹壶,一般不采用满工,而且羽线一下一般都是素地

艺术品失蜡法精密铸造工艺

艺术品失蜡法精密铸造 工艺 Document number:WTWYT-WYWY-BTGTT-YTTYU-2018GT

艺术品失蜡法精密铸造工艺 失蜡铸造法 失蜡铸造法,又有熔模法、拔蜡法、出蜡法等多种称谓,原理很简单,就是人们用了逆向思维——不是青铜器很复杂,做模翻范很困难嘛,那么就先用蜂蜡一类的虫蜡,做出一个与计划铸造出的青铜器一模一样的蜡样,由于蜡很软,可以雕琢得很精细;蜡样加工满意后,再在蜡样外面一遍遍胡涂细细的泥浆,慢慢地,蜡样便被严实地包裹住了,这层厚厚的泥也就成为了外范。待整个外范晾干了以后,便可将铜液通过注口倾泻到范中,随着高温铜液的注入,弥合在泥范中的蜡模便迅速融化,化为一缕青烟消失了,铜液则占据了蜡模的空间,冷却之后,去掉外范,与蜡模一模一样青铜器就诞生 了。 失蜡法铸造,制模工序复杂,能够“所见即所得”,保证铸出后的铜器与原有蜡模一致,而且多么难做的青铜器也能铸出来。用失蜡法铸造的铜器表面光滑,精度高,无需再打磨加工。因此,人们把失蜡法当作是冶铸史上的十分重要的发明。就是在今天,人们还采用失蜡法铸造飞机零件等精密构件。

艺术品失蜡法精密铸造工艺,区别于一次成型沙铸法粗糙表现形式,表面细腻、精度高,能最大限度保持雕塑家原作的真实性。但工艺复杂,十几到制作程序,人工成本远远高于其他铸造法。有点贵,呵呵。能够完全掌握其工艺的企业全国也不过几家而已。网上未见公开的工艺程序,下面就简单的介绍一下: 第一步就是翻硅胶模。把雕塑原模按工艺要求拆解,刷上硅胶。要求刷的均匀,纱布贴的合理,防止变形。然后在硅胶外部附上石膏,固定其型。 1出蜡模: 出蜡模要求操作人员工艺熟练,把石蜡灌注入硅胶外模中。灌注的要均匀,在结构薄弱的地方要灌注厚点。凉了就可以出蜡模了。这是艺术品做法,如果是工业件,可用泡沫代替作消失模。市面上有专门的加工泡沫的进口数控加工设备。 2 修腊模: 这是失蜡法精密铸造工艺最关键的地方。难点大。操作人员要有几年的功底。我去过好多地方,看了看。大部分厂家这里工艺缺陷比较大,主要是人的问题。修腊模最关键问题就是要与原模一致。不要破坏原模整体感觉及雕塑痕迹,只有这样才能体现原模雕塑家的东西。有时雕塑家自己修一下。修完腊模作上浇筑口就可以挂沙了。 这里说明一下: 一般做雕塑还真没有保留工艺部分照片的习惯,也就是最后装完照一下。这里大部分都是前两年作天津北安桥改造工程做雕塑灯时,工程需要留下的照片。呵呵。

青铜铸造方法

青铜铸造 中国古代青铜器的铸造有两种基本的方法,即块范法和失蜡法. 一.块范法 块范法(或称土范法)是商周时代最先采用的,是应用最广的青铜器铸造法。 此方法简单介绍如下:以铸造容器为例,先制成欲铸器物的模型。模型在铸造工艺上亦称作模或母范;再用泥土敷在模型外面,脱出用来形成铸件外廓的铸型组成部分,在铸造工艺上称为外范,外范要分割成数块,以便从模上脱下;此外还要用泥土制一个体积与容器内腔相当的范,通常称为芯,或者称为心型、内范;然后使内外范套合,中间的空隙即型腔,其间隔为欲铸器物的厚度;最后将溶化的铜液注入此空隙内,待铜液冷却后,除去内外范即得欲铸器物。 一.块范法铸造的具体过程与浑铸法 (1). 制模 模亦称为“母范”,原料可选用陶或木、竹、骨、石各种质料,而已经铸好的青铜器也可用作模型。具体选用何钟质料要视铸件的几何形状而定,并要考虑花纹雕刻与拨塑的方便。一般说来:形状细长扁平的刀、削,可以用竹、木削制而成;较小的鸟兽动物形体可以用骨、石雕刻为模;对于形状厚重比较大的鼎、彝诸器,则可以选用陶土,以便拨塑。 从出土发掘来看,陶范最为常见。陶范的泥料粘土含量可以多一些,混以烧土粉、炭末、草料或者其它有机 物,并掌握好调配泥料时的含水量,使之有较低的收缩率与适宜的透气性,以便在塑成后避免因为干燥、焙烧而发生龟裂现象。陶模的表面还必须细致、坚实,以便在其上雕刻纹饰。泥模在塑成后,应该使其在室温中逐渐干燥,纹饰要在其干成适当的硬度时雕刻。对于布局严谨、规范整齐的纹饰,一般先在素胎上用色笔起稿而后再进行雕刻,高出器表的花纹则用泥在表面堆塑成形,再在其上雕刻花纹。 泥模制成后,必须置入窑只焙烧成陶模才能用来翻范。 (2).制范 制范亦要选用和制备适当的泥料。其主要成分是泥土和砂。一般说来,范的粘土含量多些,芯则含砂量多些 ,颗粒较粗。且在二者之中还拌有植物质,比如草木屑,以减少收缩,利于透气性。 范的泥土备制须极细致,要经过晾晒、破碎、分筛、混匀,并加入适当的水分,将之和成软硬适度的泥土,再经过反复摔打、揉搓,还有经过较长时间的浸润,使之定性。这样做好的泥料在翻范时才得心应手。 从模上翻范技术性很强,是块范铸造技术的中心环节。对于较简单的实心器物象刀、戈、镞等,只需由模型翻制两个外范即可,此种外范称为二合范。 而制造空心容器的范则复杂多了,简如下: 1.在翻范以前,首先要决定外范应该分为几块及应该在何处分界。 2.翻外范的方法是用范泥往模上堆贴而成,再用力压紧。 3.对于心的制做则有三种方法:一是已从模型上翻制好外范后,利用模型来制芯,即将模型

铜器石膏型失蜡铸造法简介

铜器石膏型失蜡铸造法简介 中华文明的历史进程中有很多手工艺的(璀璨发明,失蜡浇铸法就是其中之一。失蜡浇铸法最早见于商周时代的青铜器加工中,到明清则大为盛行。其特点:精细入微、毫厘毕现,比较适合于美感要求比较高的工艺品的加工。到了现代,由于新的现代材料不断出现和引入,目前的失蜡铸造法除始终保持古法的目的和宗旨外,在方式方法上已不完全一样。以下就目前常用的石膏型失蜡铸造方法作简单介绍。 石膏型失蜡铸造法的基本流程: 一制阴模 古法的阴模由泥土作成,然后烧制成低温陶性质的阴模,称之为“陶范”,由于烧陶过程中有很多变形的可能,所以现代已不再使用陶范的方式,而改用强度较高的石膏制作阴模: 制作时在整体的阳模(现代一般是玻璃钢材质)上,按易于拆分的原则,用石膏浆制作出多块合成的套模(此时特别要注意脱模剂的使用),待石膏型固化冷却后,可将阴模拆解分开,清洁阴模内表面,用水刷7-8分潮湿后背用; 二制蜡型 将备好的阴模拼合成整体,使之形成需铸造的工艺品的负型(即阴模),然后将调制并加温到一定温度的液态工艺品蜡液涂刷于阴模内表面,涂刷时注意每层尽量整体一次刷完整,待整体都冷却硬化固定后再涂刷下一层,逐层加厚,直到达到所需厚度。蜡型的厚度视加工件的大小而定,4-10毫米不等。要求厚薄均匀,附着密实。 蜡型制作完成后,清理内表面的毛刺、将阴模的边口处修理平滑。备用; 三灌内浆 将刷制完成的蜡型带石膏阴模一起倒立(大形的还需在阴模外壳加以捆扎,以防灌注时内压过大使蜡模崩裂),如有多个刷蜡口则将其他的次要开口堵住,留主口朝上,将事先混合好的耐火材料用水调制成匀质的泥浆,灌注于蜡型内,要求:灌注到位、不留空泡、操作上一气呵成、避免分层现象。静置6小时待蜡型内的耐火材料完全硬化后方可进行下阶段的操作; 四修蜡模接浇道 将已灌注好耐火材料内浆的模型整体正立过来,小心去掉最外面的石膏阴模(要按拼合规律逐次拆分,不可蛮干以免损伤里面的蜡型),全部阴模拆除后用小刀修除模块之间缝隙形成的蜡毛边、毛刺,清洁蜡型表面,如有损伤则用修补软蜡修补完整。 待蜡型修理与原模对照无误后,方可在表面焊接上浇道(用蜡条制成的,浇铸时铜液流淌通道)、浇杯(铜液浇铸入口)以及排气通道。要求:浇道分布合理,利于铜液的迅速流动到位、利于后期的打磨整理。 五制作外浇铸模 在接好浇道的模型外表面先用细耐火材料浆涂布一层约2-3厘米厚的内层(由于此层决定器物浇铸的外表,所以要求耐心细致,涂布精确、到位,不留死角和空泡),静置数小时待此层完全硬化后,在其表面顺着起伏形状用螺纹钢焊制网格状一层,间距视整体大小可定10-50厘米不等,钢筋网格做好后再用比较粗的耐火材料浆涂布于钢筋网格上,逐层加厚直到所需厚度。(一般视器物大小厚度可在10-20厘米不等)。 六烘培脱蜡法 浇铸模型制作完成后即可入烘培炉烘培脱蜡了。常用的脱蜡法有热蒸汽法、热空气法、水煮法、烘培法等数种,其原理都是将蜡型加热使之成为液态后从耐火材料模中流出,由于石膏型铸造法的耐火材料层导热性差,所以常常采用烘培法,这样比较高效。烘培法就是将浇铸模置于烘培炉内,用火烘烤,古人一般是用木材或煤作燃料,现代由于环保的需要多用石油、天然气或电作为热源燃料,逐渐将耐火材料模加热,直到浇铸模中的蜡和水份完全气化排出(一般需3-7天,达到600摄氏度12小时以上)。 七浇铸 趁烘培好的耐火材料模型尚在高温时,将冶炼好的铜液从浇杯口灌注入模壳内蜡排出后形成的空间内(要求一气呵成、沉着迅速),此时由于耐火材料模型自身尚有相当高的温度,所以对铜液的吸热少,可以保持铜液的高温流动,利于器物的成形。 八后期整理 浇铸完成并冷却后,耐心仔细将耐火材料层清除干净(此时耐心注意勿用工具伤及铜器的表面),然后割除浇道和毛边,对照原模打磨掉毛刺及氧化皮层。(若有瑕疵可进行焊补和仿形)待与原模造型无误后,即可进行着色,用化学药水对铜器的表面进行腐蚀化合,达到理想的颜色后即中止药性,然后就可打蜡抛光了。达到艺术设计理想后一件精美的铸铜工艺品就宣告完成了。

第二章 第一节 块范法与失蜡法

第一节块范法与失蜡法 一. 块范法 块范法(或称土范法)是商周时代最先采用的,是应用最广的青铜器铸造法。 此方法简单介绍如下:以铸造容器为例,先制成欲铸器物的模型。模型在铸造工艺上亦称作模或母范;再用泥土敷在模型外面,脱出用来形成铸件外廓的铸型组成部分,在铸造工艺上称为外范,外范要分割成数块,以便从模上脱下;此外还要用泥土制一个体积与容器内腔相当的范,通常称为芯,或者称为心型、内范;然后使内外范套合,中间的空隙即型腔,其间隔为欲铸器物的厚度;最后将溶化的铜液注入此空隙内,待铜液冷却后,除去内外范即得欲铸器物。 1.块范法铸造的具体过程与浑铸法 (1). 制模 模亦称为“母范”,原料可选用陶或木、竹、骨、石各种质料,而已经铸好的青铜器也可用作模型。具体选用何种质料要视铸件的几何形状而定,并要考虑花纹雕刻与拨塑的方便。一般说来:形状细长扁平的刀、剑,可以用竹、木削制而成;较小的鸟兽动物形体可以用骨、石雕刻为模;对于形状厚重比较大的鼎、彝诸器,则可以选用陶土,以便拨塑。 从出土发掘来看,陶范最为常见。陶范的泥料粘土含量可以多一些,混以烧土粉、炭末、草料或者其它有机物,并掌握好调配泥料时的含水量,使之有较低的收缩率与适宜的透气性,以便在塑成后避免因为干燥、焙烧而发生龟裂现象。陶模的表面还必须细致、坚实,以便在其上雕刻纹饰。 泥模在塑成后,应该使其在室温中逐渐干燥,纹饰要在其干成适当的硬度时雕刻。对于布局严谨、规范整齐的纹饰,一般先在素胎上用色笔起稿而后再进行雕刻,高出器表的花纹则用泥在表面堆塑成形,再在其上雕刻花纹。 泥模制成后,必须置入窑只焙烧成陶模才能用来翻范。 (2).制范

失蜡铸造法

失蜡铸造法 失蜡铸造工艺是由古代铸造工艺发展而来的。距今5000多年前的新石器时代晚期,我国古代工匠就在青铜器的制造中广泛采用了失蜡铸造工艺。当时的工匠根据蜂蜡的可塑性和热挥发性的特点,首先将蜂蜡雕刻成需要形状的蜡模,再在蜡模外包裹黏土并预留一个小洞,晾干后焙烧,使蜡模气化挥发,同时黏土则成为陶瓷壳体,壳体内壁留下了蜡模的阴模。这时再将熔化的金属沿小孔注入壳体,冷却后打破壳体,即获得所需的金属铸坯。现代失蜡铸造技术的基本原理并无二致,只不过更加复杂精密。这主要体现在对蜡模的型位精确的要求更加严格。现代工艺中蜡模的获得不只是对蜡的直接雕刻,还可以通过对金属原模(版)的硅胶模压得到阴模,再由硅胶阴模注蜡后得到蜡模。浇铸材料也不再是黏土,而代以铸造石膏。这样的产品比古代的铸件精细得多。 失蜡浇铸的工序流程是:压制胶模——开胶模——注蜡(模)——修整蜡模(焊蜡模)——种蜡树(——称重)——灌石膏筒——石膏抽真空——石膏自然凝固——烘焙石膏——熔金、浇铸——炸石膏——冲洗、酸洗、清洗(——称重)——剪毛坯(——滚光)。下面分别讲述各个工序。 一.压制胶模 制作胶模使用的胶是两面带沾胶的生橡胶片。一般使用进口胶片,以Castaldo牌为多。其中一种价格相对低一些,由于所含天然橡胶的成分较少,硫化后的硬度稍大,但压模时间较短,适合于经验比较丰富的开模师进行操作;另一种价格稍高,所含天然橡胶的充分较多,质地柔软,韧性十足,适合于花型较为复杂、轮廓尺寸细小、凸凹明显的银版压模,在取出蜡模时不易折断蜡模。 生胶片的保存必须注意控制其存放温度,在20℃以下一般可保存一年,在0~5℃保存时间可达到2~3年。 另外,也有一种预先制成一系列大小和厚度的橡胶模,其内壁有凸凹的连接脚,使用比较方便。 压制胶模的设备是(硫化)压模机,其主要部件由两块内带电阻丝和感温器件的加热板、定温器、定时器(有些型号没有此装置)等组成。压模机上面还配有升降丝杠,用于压模及取出。 配套使用的还有压模框,根据其开孔的数量可以分为单板、双板、四板等型号,制造压模框的材料通常是铝合金。一般压模框的尺寸为48mm×73mm,有时使用加厚的压模框压制较大的原版,尺寸通常为64mm×95mm。 压胶模看似简单,其实其中也有许多细节必须讲究。首先必须保证压模框和生胶片的清洁,压模之前应该尽可能地将压模框清洗干净,操作者清洗双手和工作台;其次要保证原版与橡胶之间不会粘连,要做到这一点,就应该优先使用银版,如果是铜版则应该将铜版镀银后再进行压模,因为铜版很容易与橡胶粘连在一起;再次就是要注意根据具体情况确定适当的硫化温度和时间——这两者不但基本符合某一个函数关系,而且还与胶模的厚度、长宽、原版的复杂程度有关,通常将压模温度定为150℃左右,如果胶模厚度在3层(约10mm),一般硫化时间为20~25分钟,如果是4层(约13mm)则硫化时间可为30~35分钟……依次类推,同时硫化温度与原版的复杂程度也有关系:如果原版是复杂、细小的款式,则应该降低硫化温度,延长硫化时间(如有的师傅采用降低温度10℃,延长时间一倍的方法),反之如果温度过高,反而会影响压模的效果。 压模质量的好坏还取决于压埋模版的质量。总的来说,首先应该使生胶片能够牢固紧密地粘接在一起,必须首先保证生胶片的清洁,不要用手直接接触生胶片的表面,而应该将生胶片粘上后再撕去生胶片表面的保护膜。要保证生胶与原版之间没有缝隙。在填埋生胶时就应该仔细,尤其对某些细小的花型和副石镶口底孔等细微孔隙,必须用碎小的胶粒填满,用尖锐物(如镊子尖)压牢。为了避免压出的胶模过于坚硬,填埋生胶时应该按照同一方向进行压埋。 为了保证胶模在相当时期内可以使用,应该使胶模具有足够的厚度,因此一个胶模最少也应该使用3层生胶压制。将生胶叠压好原版后应该使胶模整体略大于压模框,即长宽略大(能够用力压入压模框),胶模厚度在压入压模框后略高于框体平面约2mm。 压模还必须注意要首先预热,再放入已装压好生胶的压模框,旋紧手柄使加热板压紧压模框,硫化初期可以检查一下加热板是否压紧,硫化时间到了以后迅速取出胶模,最好使其自然冷却(当然也可以用冷水冲凉)到不烫手时,就可以趁热用锋利的手术刀进行开胶模的操作了。 二.开胶模 开胶模在首饰工厂中是一项要求很高的技术,因为开胶模的好坏直接影响蜡模以及金属毛坯的质量,而且还直接影响胶模的寿命。技术高超的开模师傅开出的胶模,在注蜡后基本没有变形、断裂、披风的现象,基本不需要修蜡、焊蜡,能够节省大量修整工时,得到较高的生产效

熔模(失蜡)铸造简介

熔模(失蜡)铸造 1.熔模铸造简介 熔模铸造是一种几乎无余量、表面质量极好的精密铸造方法,是消失模铸造法当中的一种。该工艺方法最早起源于中国,我国古代的青铜器有些就是用这种方法制作的。近代这种方法最早用于制造镶牙,二次世界大战期间开始用于制造非常精密的或复杂而且没有正常分型面的铸件。我国从50年代初期开始首先在航空、军品等领域引进苏联技术开始用于熔模铸造生产。 熔模铸造的方法是将石蜡或塑料射进金属的压型中为每个铸件制造一个模样,然后用热的工具将这些模样焊到蜡浇口和内浇口上,组装完的模样称为蜡树。把蜡树浸入耐火材料浆料中涂敷,经过反复浸涂后在蜡模周围形成足够厚的坚固的耐火材料硬壳而形成铸型。初步干燥后,将包敷着蜡或塑料的模样的型壳放在烘箱或蒸汽釜中,使模样熔化或烧掉。接着在烘炉中焙烧型壳,浇注金属。 随着社会的发展,这一方法在世界各地得到快速发展。2001年我国的不锈钢精密铸件的产量达到7万吨,产值约28元人民币。2001年比2000年产值增加21.47%。近几年,我国的广东、浙江、山东等地熔模铸造发展非常快。市场对这种铸件的需求很旺盛。熔模铸造主要生产不同材质的中、小精密、特殊用途铸件。 出口精密铸造企业10年来从无到有,至今已300余家。 国内设备制造公司已可以提供成套熔模铸造设备。 2.消失模铸造特点 具有极好的表面粗糙度,清晰的细微部分和精密的公差 可不考虑拔摸斜度或分型面,因为模样可以由许多部分组装而成 可用于生产各种合金 无飞边毛刺、清理工作量大大减小;加工量可以非常小

3.熔模铸造的关键设备及技术服务 主要设备包括:蜡模压注机、蒸汽脱蜡釜、蒸汽发生器、浮砂机、淋砂机等以及型壳焙烧和熔炼设备; 国内著名的成套设备提供商:武汉机械工艺研究所公司、山东东营南里工业有限责任公司、秦皇岛宇田科技有限公司等 国内可提供技术服务的知名公司有:武汉机械工艺研究所公司 4.熔模铸造的未来发展趋势 总的发展趋势是:技术水平越来越高,生产过程更加环保,并且在向大型精密方向发展。硅溶胶型壳在增加,全硅溶胶工厂越来越多。 工厂数量和规模都在增加,专业化程度在提高。预计我国出口精密铸件行业将继续保持高速发展,前景光明。 需要解决的问题是: 提高设备的可靠性; 减少对环境的影响; 提高涂料的质量; 进一步提高专业化生产水平;

失蜡铸造法

现代常用的失蜡铸造工艺是由古代铸造工艺发展而来的。距今5000多年前的新石器时代晚期,我国古代工匠就在青铜器的制造中广泛采用了失蜡铸造工艺。当时的工匠根据蜂蜡的可塑性和 热挥发性的特点,首先将蜂蜡雕刻成需要形状的蜡模,再在蜡模外包裹黏土并预留一个小洞,晾干后焙烧,使蜡模气化挥发,同时黏土则成为陶瓷壳体,壳体内壁留下了蜡模的阴模。这时再 将熔化的金属沿小孔注入壳体,冷却后打破壳体,即获得所需的金属铸坯。现代失蜡铸造技术的基本原理并无二致,只不过更加复杂精密。这主要体现在对蜡模的型位精确的要求更加严格。 现代工艺中蜡模的获得不只是对蜡的直接雕刻,还可以通过对金属原模(版)的硅胶模压得到阴模,再由硅胶阴模注蜡后得到蜡模。浇铸材料也不再是黏土,而代以铸造石膏。这样的产品比 古代的铸件精细得多。 夏、商、周三代创造了灿烂辉煌的青铜文化,大量造型复杂、纹饰繁缛、工艺高超的青铜铸件流传至今。春秋时期创造出失蜡法、叠铸法等先进技术,铸成后的加工采用了镶嵌宝石、红铜 以及错金技术。到战国时又出现了鎏金工艺。在春秋晚期,中国进入早期的铁器时代,及至战国,冶铁已非常盛行。西汉时冶铁成为最大手工业部门,当时采用炒铁技术。到了南北朝时又 发明了灌钢法炼钢新技术,炼炉的鼓风设施亦有创造发明,汉代使用水力皮橐,宋代发明木风扇,明代改进为木风箱。在商朝时,我们的祖先对于冶铸青铜器的技术已经非常纯熟,到了春秋 时期则进入铁器时代,甚至到了战国中期以后,更发展出一整套的炼钢技术,包括了渗碳钢、百炼钢、炒钢、灌钢等等。因为中国是世界上最早采用高炉炼铁的国家,所以在古时候炼铁技术 是属于高水平的。其次又在很早的时候就有了比较强的鼓风系统来加强炉子的温度,可以缩短冶炼的时间。经历了渗碳钢、百炼钢、炒钢等过程,『灌钢法』的发明,是重要的里程碑。方 法是选出素质较高的铁矿,冶炼生铁后,再将液态生铁浇注在熟铁上,经过融炼使得铁渗碳而成为钢。这种方法不但加快了冶铁的时间,并减少锻打的次数,而且操作方法简便,同时对后来 的炼钢的技术产生深远的影响。 现代的失蜡铸造是目前首饰生产的主要手段。

失蜡铸造

失蜡铸造也叫精密铸造。艺术品也常用此种方式浇注。古代的艺术品大部分是此种方法。 材料:蜡、制壳耐火材料(如石英砂、铝矾土等)、粘结剂(如水玻璃、硅酸乙酯、硅溶胶等) 第一步,设计工艺 第二步,制作模具 第三步,向模具里打蜡,再把蜡件取出。蜡件的形状即浇注后铸件的样子 第四步,修理蜡件 第五步,将蜡件组到浇注系统上 第六步,制壳。首先将组好的蜡件放到浆料桶中,沾上浆料,然后取出,把蜡件放到砂子中,这样蜡件表面就会沾上一层砂子。晾干。待这一层干燥后,继续这样的程序,一般五至六层即可。最后一层只沾浆料,不沾砂子 第七步,脱蜡。在制壳时,蜡件表面不是完全被砂子包住,而是在水口顶露出一部分,这时把蜡件放到设备中,加热,把蜡熔化,流出。 第八步,浇注。浇注时需要把壳预热一下。 第九步,振壳 https://www.360docs.net/doc/f57582946.html,/view/f19a40cf050876323112122b.html 熔模铸造:https://www.360docs.net/doc/f57582946.html,/view/8b40812c7375a417866f8f72.html https://www.360docs.net/doc/f57582946.html,/content/10/0322/17/852653_19811005.shtml 失蜡法是金属铸造的一种方法。用蜡制成铸模,外敷造型材料,成为整体铸型。加热铸模将蜡化去,形成空腔铸范,浇入液态金属,冷却后得到成型铸件。古代多用于铸造具有复杂形状的铸件。中国已知最早的失蜡铸件是河南淅川出土的春秋晚期铜盏部件和铜禁。战国以后,失蜡法的应用范围逐渐扩大,除鼎、彝外,还用于铸造印玺、乐钟、佛像和少数民族地区的贮贝器、饰件等。现代,失蜡法仍用于铸造金属铸件,称熔模铸造。 脱蜡法是一种铸造方法,中国古代在青铜铸造上已经使用这种方法,现代的精密铸造中称为熔模精密铸造。 脱蜡法是先用蜡制造模,应用到翻沙上,就是将蜡制的样品埋入铸造的沙型中,夯实,然后加热,使沙型变得结实,蜡融化倒出,再将熔化的青铜或铁水倒入。 一般翻砂是用木模或原型,得将砂型做成两半,再合在一起,模具必须可以从半个砂型中取出。而脱蜡法不必取出模具,因此可以铸造形状非常复杂的物品。现代精密铸造使用非常细

精密铸造的工艺流程及分析

1 前言 精密铸造法是指使用非金属铸模,制品尺寸精度高于普通砂模铸件之铸造法的总称,包括脱蜡法或,石膏模法和陶瓷模法三大类。 2 脱蜡法精密铸造 2-1 特征与优点 (1)铸件的最大界限长度为700mm,易作之长度在200mm以下。铸件之最大重量约100公斤,一般常为10公斤以下。 (2)铸件之尺寸公差20mm ±0.13mm,100mm ±0.30mm,200mm ±0.43mm,而小件之尺寸精度不易达到 ±0.10mm以内。角度公差为 ±0.5~±2.0度,铸件最小厚度0.5~1.5mm.铸件表面粗度约Rmax4S~12S. (3)铸件材质几无任何限制,如铝合金、镁合金、钛合金、铜合金,各种钢材、钴基和镍基耐热合金,硬材料。 (4)制作形状复杂之工件,尺寸精度良好,切削加工少。 (5)节省材料浪费,并可大量生产。 脱蜡精密铸件广用于喷射引擎、燃气涡轮、蒸汽涡轮、飞机零件、内燃机、车辆、食品机械、印刷机械、制纸机械、压缩机、阀件、帮浦、计测仪、缝纫机、武器、事务机器、及其它机器零件。 2-2 制程 脱蜡铸造法有两大类:实心模法和陶壳模法,后者为前者的改良法。 实心模法系在考虑蜡型的冷凝收缩量,铸模的加热膨胀量和熔融金属的冷凝收缩量之后,制作与最终铸件尺寸近似的模具。将融化的蜡质押灌注入此以金属或硅胶做成之模具内,取出蜡型后,浸入微粉耐火材料与粘结剂混泡而成之浆液。 滴净之后,撒布粗粒耐火材料,使之干燥。放入铸框,将混练有粘结剂的耐火物粒填满之,然后干燥。接着加热使蜡质熔化流出来,作成铸模。以高温加热铸模,烧除少量残余之蜡质并提高其强度,接着注入金属熔液。 陶壳模法直到蜡型的制作都跟实心模法相同,只是在一次沾浆和淋砂(或浮砂)之后,并不进行包模作业,而是反复多次地进行沾浆和淋砂,直至获得预定的外壳厚度。干燥、加热、熔流出蜡质,高温加热再行浇注,这种方法为目前的脱蜡精密铸造业者所广泛采用,因其具有下列优点: (1)尺寸稳定性较佳; (2)耐火材料使用量较少; (3)重量轻,易于搬运、处理、制作大型铸件; (4)制程可局部自动化,以节省人力,提高生产速率; (5)生产成本较低; (6)陶壳模较薄,浇注后铸件的冷却速率较高而均匀,故其机械性质较佳。 (A)主模型 主模型的外形与最终制品的近似,制作时须将蜡的冷凝收缩,铸模的加热膨胀与铸造金属的冷凝收缩列入考虑。例如蜡型的冷缩率是1.2%,铸模的热胀率是0.7%,铸造金属的冷缩率是1.7%时,则主模型的尺寸增加率则为2.2%,常用的材质有铝合金、铜合金和不锈钢等。 (B) 蜡型成形模 大量生产机械零件用之蜡型成形模一般均使用铝合金以机械加工的方法制成,此时系根据客户所提

砂型铸造工艺流程

砂型铸造工艺流程图 制作木模-翻砂造型-熔化-浇注-落砂-去浇冒口清理-检验入库。 熔模铸造工艺 失蜡法铸造现称熔模精密铸造,是一种少切削或无切削的铸造工艺,是铸造行业中的一项优异的工艺技术,其应用非常广泛。它不仅适用于各种类型、各种合金的铸造,而且生产出的铸件尺寸精度、表面质量比其它铸造方法要高,甚至其它铸造方法难于铸得的复杂、耐高温、不易于加工的铸件,均可采用熔模精密铸造铸得。 熔模精密铸造是在古代蜡模铸造的基础上发展起来的。作为文明古国,中国是使用这一技术较早的国家之一,远在公元前数百年,我国古代劳动人民就创造了这种失蜡铸造技术,用来铸造带有各种精细花纹和文字的钟鼎及器皿等制品,如春秋时的曾侯乙墓尊盘等。曾侯乙墓尊盘底座为多条相互缠绕的龙,它们首尾相连,上下交错,形成中间镂空的多层云纹状图案,这些图案用普通铸造工艺很难制造出来,而用失蜡法铸造工艺,可以利用石蜡没有强度、易于雕刻的特点,用普通工具就可以雕刻出与所要得到的曾侯乙墓尊盘一样的石蜡材质的工艺品,然后再附加浇注系统,涂料、脱蜡、浇注,就可以得到精美的曾侯乙墓尊盘。 现代熔模铸造方法在工业生产中得到实际应用是在二十世纪四十年代。当时航空喷气发动机的发展,要求制造象叶片、叶轮、喷嘴等形状复杂,尺寸精确以及表面光洁的耐热合金零件。由于耐热合金材料难于机械加工,零件形状复杂,以致不能或难于用其它方法制造,因此,需要寻找一种新的精密的成型工艺,于是借鉴古代流传下来的失蜡铸造,经过对材

料和工艺的改进,现代熔模铸造方法在古代工艺的基础上获得重要的发展。所以,航空工业的发展推动了熔模铸造的应用,而熔模铸造的不断改入和完善,也为航空工业进一步提高性能创造了有利的条件。 我国是于上世纪五、六十年代开始将熔模铸造应用于工业生产。其后这种先入的铸造工艺得到巨大的发展,相继在航空、汽车、机床、船舶、内燃机、气轮机、电讯仪器、武器、医疗器械以及刀具等制造工业中被广泛采用,同时也用于工艺美术品的制造。 所谓熔模铸造工艺,简单说就是用易熔材料(例如蜡料或塑料)制成可熔性模型(简称熔模或模型),在其上涂覆若干层特制的耐火涂料,经过干燥和硬化形成一个整体型壳后,再用蒸汽或暖水从型壳中熔掉模型,然后把型壳置于砂箱中,在其四周填充干砂造型,最后将铸型放渗透焙烧炉中经过高温焙烧(如采用高强度型壳时,可不必造型而将脱模后的型壳直接焙烧),铸型或型壳经焙烧后,于其中浇注熔融金属而得到铸件。 熔模铸件尺寸精度较高,一般可达CT4-6(砂型铸造为CT10~13,压铸为CT5~7),当然由于熔模铸造的工艺过程复杂,影响铸件尺寸精度的因素较多,例如模料的收缩、熔模的变形、型壳在加暖和心灰意冷却过程中的线量变化、合金的收缩率以及在凝固过程中铸件的变形等,所以普通熔模铸件的尺寸精度虽然较高,但其一致性仍需提高(采用中、高温蜡料的铸件尺寸一致性要提高很多)。 压制熔模时,采用型腔表面光洁度高的压型,因此,熔模的表面光洁度也比较高。此外,型壳由耐高温的特殊粘结剂和耐火材料配制成的耐火涂料涂挂在熔模上而制成,与熔融金属直接接触的型腔内表面光洁度高。

石蜡铸造工艺

石蜡铸造工艺 失蜡铸造工艺是由古代铸造工艺发展而来的。距今5000多年前的新石器时代晚期,我国古代工匠就在青铜器的制造中广泛采用了失蜡铸造工艺。当时的工匠根据蜂蜡的可塑性和热挥发性的特点,首先将蜂蜡雕刻成需要形状的蜡模,再在蜡模外包裹黏土并预留一个小洞,晾干后焙烧,使蜡模气化挥发,同时黏土则成为陶瓷壳体,壳体内壁留下了蜡模的阴模。这时再将熔化的金属沿小孔注入壳体,冷却后打破壳体,即获得所需的金属铸坯。现代失蜡铸造技术的基本原理并无二致,只不过更加复杂精密。这主要体现在对蜡模的型位精确的要求更加严格。现代工艺中蜡模的获得不只是对蜡的直接雕刻,还可以通过对金属原模(版)的硅胶模压得到阴模,再由硅胶阴模注蜡后得到蜡模。浇铸材料也不再是黏土,而代以铸造石膏。这样的产品比古代的铸件精细得多。 失蜡浇铸的工序流程是:压制胶模——开胶模——注蜡(模)——修整蜡模(焊蜡模)——种蜡树(——称重)——灌石膏筒——石膏抽真空——石膏自然凝固——烘焙石膏——熔金、浇铸——炸石膏——冲洗、酸洗、清洗(——称重)——剪毛坯(——滚光)。下面分别讲述各个工序。 一.压制胶模 制作胶模使用的胶是两面带沾胶的生橡胶片。一般使用进口胶片,以Castaldo牌为多。其中一种价格相对低一些,由于所含天然橡胶的成分较少,硫化后的硬度稍大,但压模时间较短,适合于经验比较丰富的开模师进行操作;另一种价格稍高,所含天然橡胶的充分较多,质地柔软,韧性十足,适合于花型较为复杂、轮廓尺寸细小、凸凹明显的银版压模,在取出蜡模时不易折断蜡模。 生胶片的保存必须注意控制其存放温度,在20℃以下一般可保存一年,在0~5℃保存时间可达到2~3年。 另外,也有一种预先制成一系列大小和厚度的橡胶模,其内壁有凸凹的连接脚,使用比较方便。 压制胶模的设备是(硫化)压模机,其主要部件由两块内带电阻丝和感温器件的加热板、定温器、定时器(有些型号没有此装置)等组成。压模机上面还配有升降丝杠,用于压模及取出。 配套使用的还有压模框,根据其开孔的数量可以分为单板、双板、四板等型号,制造压模框的材料通常是铝合金。一般压模框的尺寸为48mm×73mm,有时使用加厚的压模框压制较大的原版,尺寸通常为64mm×95mm。 压胶模看似简单,其实其中也有许多细节必须讲究。首先必须保证压模框和生胶片的清洁,压模之前应该尽可能地将压模框清洗干净,操作者清洗双手和工作台;其次要保证