FANUC 系统参数

FANUC系统参数

北京发那科机电有限公司王玉琪

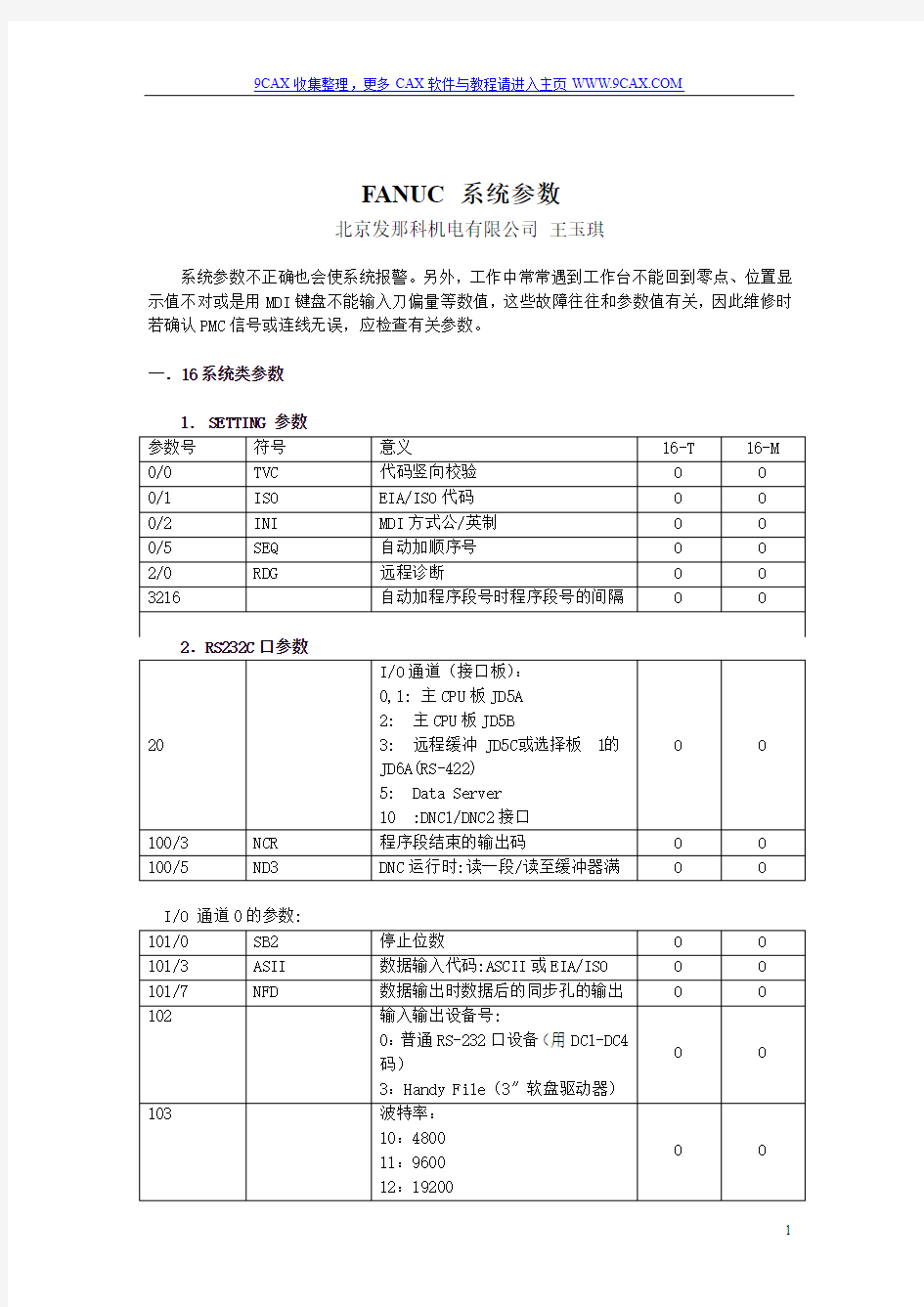

系统参数不正确也会使系统报警。另外,工作中常常遇到工作台不能回到零点、位置显 示值不对或是用M D I键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认P M C信号或连线无误,应检查有关参数。

一.16系统类参数

1.S E T T I N G参数

参数号 符号 意义 16-T16-M

0/0T V C代码竖向校验 O O

0/1I S O E I A/I S O代码 O O

0/2I N I M D I方式公/英制 O O

0/5S E Q自动加顺序号 O O

2/0R D G远程诊断 O O 3216自动加程序段号时程序段号的间隔 O O

2.R S232C口参数

20I/O通道(接口板):

0,1:主C P U板J D5A

2:主C P U板J D5B

3:远程缓冲J D5C或选择板1的

J D6A(R S-422)

5:D a t a S e r v e r

10:D N C1/D N C2接口

O O

100/3N C R程序段结束的输出码 O O 100/5N D3D N C运行时:读一段/读至缓冲器满 O O

I/O通道0的参数:

101/0S B2停止位数 O O 101/3A S I I数据输入代码:A S C I I或E I A/I S O O O 101/7N F D数据输出时数据后的同步孔的输出 O O 102输入输出设备号:

0:普通R S-232口设备(用D C1-D C4

码)

3:H a n d y F i l e(3″软盘驱动器)

O O

103波特率:

10:4800

11:9600

12:19200

O O

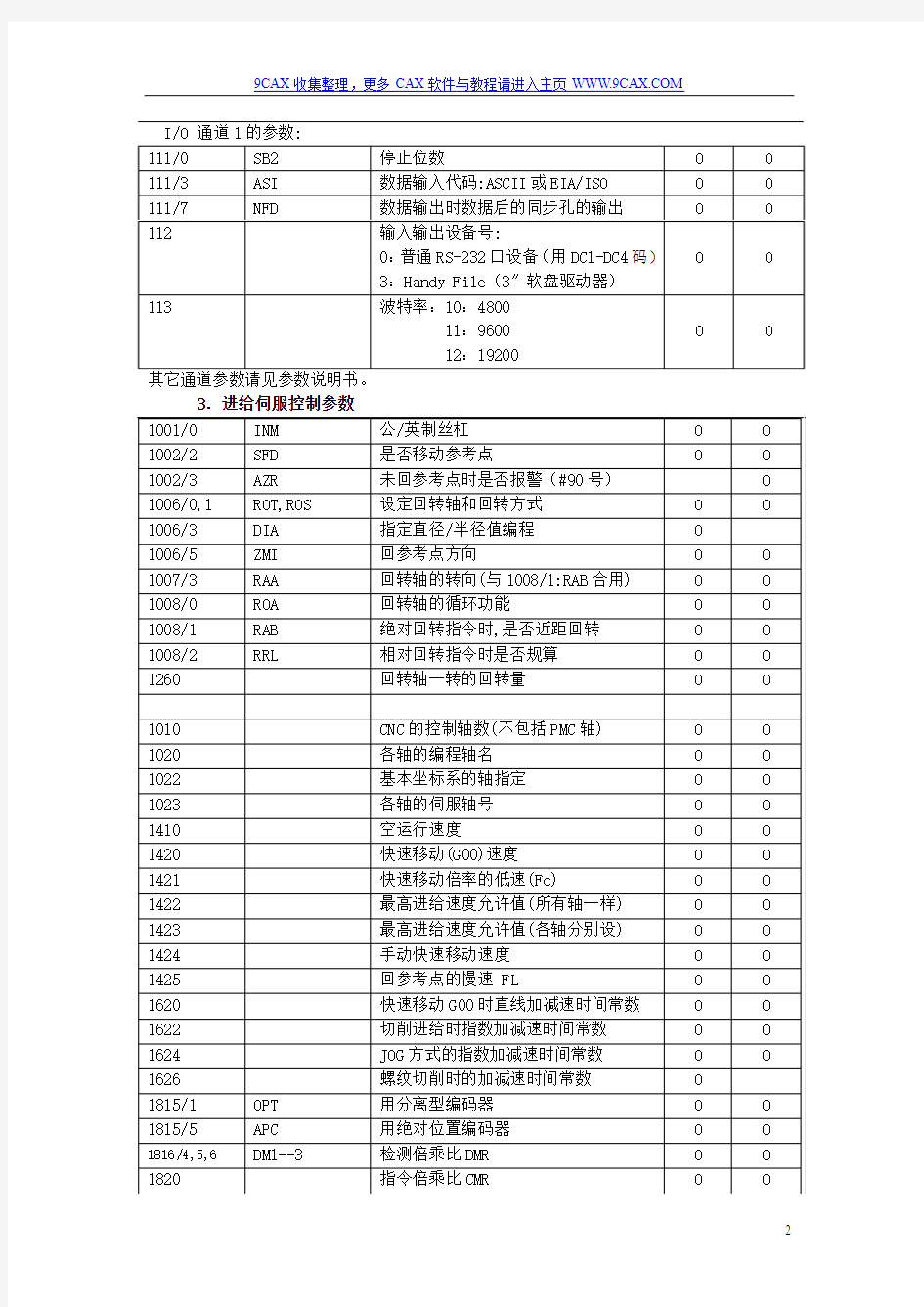

1001/0 I N M 公/英制丝杠 O O 1002/2 S F D 是否移动参考点

O O 1002/3 A Z R 未回参考点时是否报警(#90号) O 1006/0,1 R O T ,R O S 设定回转轴和回转方式 O O 1006/3 D I A 指定直径/半径值编程 O 1006/5 Z M I 回参考点方向

O O 1007/3 R A A 回转轴的转向(与1008/1:R A B 合用) O O 1008/0 R O A 回转轴的循环功能

O O 1008/1 R A B 绝对回转指令时,是否近距回转 O O 1008/2 R R L 相对回转指令时是否规算 O O 1260 回转轴一转的回转量 O O

1010 C N C 的控制轴数(不包括P M C 轴) O O 1020 各轴的编程轴名 O O 1022 基本坐标系的轴指定 O O 1023 各轴的伺服轴号 O O 1410 空运行速度 O O 1420 快速移动(G 00)速度 O O 1421 快速移动倍率的低速(F o ) O O 1422 最高进给速度允许值(所有轴一样) O O 1423 最高进给速度允许值(各轴分别设) O O 1424 手动快速移动速度 O O 1425 回参考点的慢速 F L

O O 1620 快速移动G 00时直线加减速时间常数 O O 1622 切削进给时指数加减速时间常数 O O 1624 J O G 方式的指数加减速时间常数 O O 1626 螺纹切削时的加减速时间常数 O 1815/1 O P T 用分离型编码器 O O 1815/5

A P C 用绝对位置编码器 O O 1816/4,5,6

D M 1--3 检测倍乘比D M R O O 1820

指令倍乘比C M R

O

O

I /O 通道1的参数: 111/0 S B 2 停止位数

O O 111/3 A S I 数据输入代码:A S C I I 或E I A /I S O O O 111/7 N F D 数据输出时数据后的同步孔的输出 O O 112

输入输出设备号:

0:普通R S -232口设备(用D C 1-D C 4码) 3:H a n d y F i l e (3″软盘驱动器) O

O

113

波特率:10:4800

11:9600 12:19200

O O

其它通道参数请见参数说明书。

3.进给伺服控制参数

1819/0F U P位置跟踪功能生效 O O 1825位置环伺服增益 O O 1826到位宽度 O O 1828运动时的允许位置误差 O O 1829停止时的允许位置误差 O O 1850参考点的栅格偏移量 O O 1851反向间隙补偿量 O O 1852快速移动时的反向间隙补偿量 O O 1800/4R B K进给/快移时反向间补量分开 O O

4.坐标系参数

1201/0Z P R手动回零点后自动设定工件坐标系 O O 1250自动设定工件坐标系的坐标值 O O 1201/2Z C L手动回零点后是否取消局部坐标系 O O 1202/3R L C复位时是否取消局部坐标系 O O 1240第一参考点的坐标值 O O 1241第二参考点的坐标值 O O 1242第三参考点的坐标值 O O 1243第四参考点的坐标值 O O

5.行程限位参数

1300/0O U T第二行程限位的禁止区(内/外) O O 1320第一行程限位的正向值 O O 1322第一行程限位的反向值 O O 1323第二行程限位的正向值 O O 1324第二行程限位的反向值 O O 1325第三行程限位的正向值 O O 1321第三行程限位的反向值 O O

6.D I/D O参数

3003/0I T L互锁信号的生效 O O 3003/2I T X各轴互锁信号的生效 O O 3003/3D I T各轴各方向互锁信号的生效 O O 3004/5O T H超程限位信号的检测 O O 3010M F,S F,T F,B F滞后的时间 O O 3011F I N宽度 O O 3017R S T信号的输出时间 O O 3030M代码位数 O O 3031S代码位数 O O 3032T代码位数 O O 3033B代码位数 O O

7.显示和编辑

3102/3C H I汉字显示 O O 3104/3P P D自动设坐标系时相对坐标系清零 O O 3104/4D R L相对位置显示是否包括刀长补偿量 O O 3104/5D R C相对位置显示是否包括刀径补偿量 O O 3104/6D R C绝对位置显示是否包括刀长补偿量 O O 3104/7D A C绝对位置显示是否包括刀径补偿量 O O 3105/0D P F显示实际进给速度 O O 3105/D P S显示实际主轴速度和T代码 O O 3106/4O P H显示操作履历 O O 3106/5S O V显示主轴倍率值 O O 3106/7O H S操作履历采样 O O 3107/4S O R程序目录按程序序号显示 O O 3107/5D M N显示G代码菜单 O O 3109/1D W T几何/磨损补偿显示G/W O O 3111/0S V S显示伺服设定画面 O O 3111/1S P S显示主轴调整画面 O O 3111/5O P M显示操作监控画面 O O 3111/6O P S操作监控画面显示主轴和电机的速度 O O 3111/7N P A报警时转到报警画面 O O 3112/0S G D波形诊断显示生效(程序图形显示无效)O O 3112/5O P H操作履历记录生效 O O 3122操作履历画面上的时间间隔 O O 3203/7M C L M D I方式编辑的程序是否能保留 O O 3290/0W O F用M D I键输入刀偏量 O O 3290/2M C V用M D I键输入宏程序变量 O O 3290/3W Z O用M D I键输入工件零点偏移量 O O 3290/4I W Z用M D I键输入工件零点偏移量(自动方式)O

3290/7K E Y程序和数据的保护键 O O

8.编程参数

3202/0N E8O8000—8999程序的保护 O O 3202/4N E9O9000—9999程序的保护 O O 3401/0D P I小数点的含义 O O 3401/4M A B M D I方式G90/G91的切换 O 3401/5A B S M D I方式用该参数切换G90/G91O

9.螺距误差补偿

3620各轴参考点的补偿号 O O 3621负方向的最小补偿点号 O O 3622正方向的最大补偿点号 O O

3623螺补量比率 O O 3624螺补间隔 O O

10.刀具补偿

3109/1D W T G,W分开 O O 3290/0W O F M D I设磨损值 O O 3290/1G O F M D I设几何值 O O 5001/0T C L刀长补偿A,B,C O 5001/1T L B刀长补偿轴 O 5001/2O F H补偿号地址D,H O 5001/5T P H G45-G48的补偿号地址D,H O 5002/0L D1刀补值为刀号的哪位数 O

5002/1L G N几何补偿的补偿号 O

5002/5L G C几何补偿的删除 O

5002/7W N P刀尖半径补偿号的指定 O

5003/6L V C/L V K复位时删除刀偏量 O O 5003/7T G C复位时删除几何补偿量(#5003/6=1) O

5004/1O R C刀偏值半径/直径指定 O

5005/2P R C直接输入刀补值用P R C信号 O

5006/0O I M公/英制单位转换时自动转换刀补值 O O 5013最大的磨损补偿值 O

5014最大的磨损补偿增量值 O

11.主轴参数

3701/1I S I使用串行主轴 O O 3701/4S S2用第二串行主轴 O O 3705/0E S F S和S F的输出 O O 3705/1G S T S O R信号用于换挡/定向 O 3705/2S G B换挡方法A,B O 3705/4E V S S和S F的输出 O

3706/4G T T主轴速度挡数(T/M型) O 3706/6,7C W M/T C W M03/M04的极性 O O 3708/0S A R检查主轴速度到达信号 O O 3708/1S A T螺纹切削开始检查S A R O

3730主轴模拟输出的增益调整 O O 3731主轴模拟输出时电压偏移的补偿 O O 3732定向/换挡的主轴速度 O O 3735主轴电机的允许最低速度 O 3736主轴电机的允许最低速度 O 3740检查S A R的延时时间 O O 3741第一挡主轴最高速度 O O 3742第二挡主轴最高速度 O O 3743第三挡主轴最高速度 O O

3744第四挡主轴最高速度 O

3751第一至第二挡的切换速度 O 3752第二至第三挡的切换速度 O 3771G96的最低主轴速度 O O 3772最高主轴速度 O O 4019/7主轴电机初始化 O O 4133主轴电机代码 O O

12.其它

6510图形显示的绘图坐标系 O

7110手摇脉冲发生器的个数 O O 7113手脉的倍比m O O 7114手脉的倍比n O O

13.0i系统的有关参数

8130总控制轴数 O O 8131/0H P G使用手摇脉冲发生器 O O 8132/0T L F刀具寿命管理功能 O O 8132/3I S C用分度工作台 O 8133/0S S C G96功能生效 O O 8134/0I A P图形功能生效 O O

二.0系统参数

1.S E T T I N G参数

参数号 符号 意义 0-T0-M 0000P W E参数写入 O O 0000T V O N代码竖向校验 O O 0000I S O E I A/I S O代码 O O 0000I N C H M D I方式公/英制 O O 0000I/O R S-232C口 O O 0000S E Q自动加顺序号 O O

2.R S232C口参数

2/0S T P2通道0停止位 O O 552通道0波特率 O O 12/0S T P2通道1停止位 O O 553通道1波特率 O O 50/0S T P2通道2停止位 O O 250通道2波特率 O O 51/0S T P2通道3停止位 O O 251通道3波特率 O O

55/3R S42R e m o t e B u f f e r口R S232/422O O 390/7N O D C3缓冲区满 O O

3.伺服控制轴参数

1/0S C W公/英制丝杠 O O 3/0.1.2.4Z M回零方向 O O 8/2.3.4A D W轴名称 O 30/0.4A D W轴名称 O

32/2.3L I N3,4轴,回转轴/直线轴 O

388/1R O A X回转轴循环功能 O

388/2R O D R C绝对指令近距离回转 O

388/3R O C N T相对指令规算 O

788回转轴每转回转角度 O

11/2A D L N第4轴,回转轴/直线轴 O 398/1R O A X回转轴循环功能 O 398/2R O D R C绝对指令近距离回转 O 398/3R O C N T相对指令规算 O 788回转轴每转回转角度 O

860回转轴每转回转角度 O

500-503I N P X,Y,Z,4到位宽度 O O 504-507S E R R X,Y,Z,4运动时误差极限 O O 508-511G R D S X.Y,Z,4栅格偏移量 O O 512-515L P G I N位置伺服增益 O O 517L P G I N位置伺服增益(各轴增益)O O 518-521R P D F X,Y,X,4G00速度 O O 522-525L I N T X,Y,Z,4直线加/减速时间常数 O O 526T H R D T G92时间常数 O

528T H D F L G92X轴的最低速度 O

527F E D M X F的极限值 O O 529F E E D T F的时间常数 O O 530F E D F L指数函数加减速时间常数 O O 533R P D F L手动快速移动倍率的最低值 O O 534Z R N F L回零点的低速 O O 535-538B K L X,Y,Z,4反向间隙 O O 593-596S T P E X,Y,Z,4伺服轴停止时的位置误差极限 O O 393/5快速倍率为零时机床移动 O O

4.坐标系参数

10/7A P R S回零点后自动设定工件坐标系 O O 2/1P P D自动设坐标系相对坐标值清零 O

24/6C L C L手动回零后清除局部坐标系 O 28/5E X10D坐标系外部偏移时刀偏量的值(×10)O

708-711自动设定工件坐标系的坐标值 O 735-738第二参考点 O O 780-783第三参考点 O O 784-787第四参考点 O O

5.行程限位

8/6O T Z N Z轴行程限位检查否 O 15/4L M2第二行程限位 O 24/4I N O U T第三行程限位 O 57/5H O T3硬超程-L M X--+L M Z有效 O 65/3P S O T回零点前是否检查行程限位 O O 700-703各轴正向行程 O O 704-707各轴反向行程 O O 15/2C O T Z硬超程-L M X--+L M Z有效 O

20/4L M2第二行程限位 O

24/4I N O U T第三行程限位 O

743-746第二行程正向限位 O 747-750第二行程反向限位 O 804-806第三行程正向限位 O 807-809第三行程反向限位 O 770-773第二行程正向限位 O

774-777第二行程反向限位 O

747-750第三行程正向限位 O

751-754第三行程反向限位 O

760-763第四行程正向限位 O

764-767第四行程反向限位 O

6.进给与伺服电机参数

1/6R D R N空运行时,快速移动指令是否有效 O O 8/5R O V E快速倍率信号R O V2(G117/7)有效 O 49/6N P R V不用位置编码器实现主轴每转进给 O O 20/5N C I P S是否进行到位检查 O O 4—7参考计数器容量 O O 4—7检测倍比 O O 21/0.1.2.3A P C绝对位置编码器 O O 35/7A C M R任意C M R O O 37/0.1.2.3S P T P用分离型编码器 O O 100-103指令倍比C M R O O

7.D I/D O参数

8/7E I L K Z轴/各轴互锁 O O 9/0.1.2.3T F I N F I N信号时间 O O 9/4.5.6.7 T M F M,S,T读信号时间 O O

12/1Z I L K Z轴/所有轴互锁 O 31/5A D D C F G R1,G R2,D R N地址 O

252复位信号扩展时间 O O

8.显示和编辑

1/1P R O D相对坐标显示是否包括刀补量 O O 2/1P P D自动设坐标系相对坐标清零 O O 15/1N W C H刀具磨损补偿显示W O O 18/5P R O A D绝对坐标系显示是否包括刀补量 O 23/3C H I汉字显示 O O 28/2D A C T F显示实际速度 O O 29/0.1D S P第3,4轴位置显示 O

35/3N D S P第4轴位置显示 O 38/3F L K Y用全键盘 O O 48/7S F F D S P显示软按键 O O 60/0D A D R D P诊断画面上显示地址字 O O 60/2L D D S P G显示梯形图 O O 60/5显示操作监控画面 O O 64/0S E T R E L自动设坐标系时相对坐标清零 O O 77/2伺服波形显示 O O 389/0S R V S E T显示伺服设定画面 O O 389/1W K N M D I显示主轴调整画面 O O

9.编程参数

10/4P R G9O9000-O9999号程序保护 O O 15/7C P R D小数点的含义 O O 28/4E X T S外部程序号检索 O O 29/5M A B S M D I-B中,指令取决于G90/G91设定 O 389/2P R G8O8000-O8999号程序保护 O O 394/6W K Z R S T自动设工件坐标系时设为G54O

10.螺距误差补偿

11/0.1P M L螺补倍率 O O 712-715螺补间隔 O 756-759螺补间隔 O

1000,2000 3000,4000补偿基准点

O O

1001-1128 2001-2128 3001-3128 4001-4128补偿值

O O

11.刀具补偿

1/3T O C复位时清除刀长补偿矢量 0O 1/4O R C刀具补偿值(半径/直径输入)O

8/6N O F C刀补量计数器输入 O

10/5D O F S I刀偏量直接输入 O

13/1G O F U2几何补偿号(由刀补号或刀号)指定 O

13/2G M O F S加几何补偿值(运动/变坐标) 0

14/0T2D T代码位数 O

14/1G M C L复位时是否清几何补偿值 O

14/5W I G A刀补量的限制 O

15/4M O R B直接输入刀补测量值的按钮 O

24/6Q N I刀补测量B时补偿号的选择 O

75/3W N P T刀尖补偿号的指定(在几何还是在磨损中)O

122刀补测量B时的补偿号 O

728最大的刀具磨损补偿增量值 O

729最大的刀具磨损补偿值 O

78/0N O I N O W用M D I键输入磨损补偿量 O O 78/1N O I N O G用M D I键输入几何补偿量 O O 78/2N O I N M V用M D I键输入宏程序变量 O O 78/3N O I N M Z用M D I键输入工件坐标偏移量 O O 393/2M K N M D I在自动方式的停止时,用M D I键输入工

件坐标偏移量

O O

12.主轴参数

13/5O R C M定向时,S模拟输出的极性

13/6.7T C W,C W M S模拟M03,M04的方向 O O 14/2主轴转速显示 O O 24/2S C T O是否检查S A R(G120/4)O O 49/0E V S F S F的输出 O O 71/0I S R L P C串行主轴时编码器信号的接法 O

71/4S R L2S P用1或2个串行主轴 O

71/7F S R S P是否用串行主轴 O

108G96或换挡(#3/5:G S T=1)或

模拟主轴定向S O R:G120/5:M)=1速度 O

O

110检查S A R(G120/4)的延时时间 O

516模拟主轴的增益(G96)O

539模拟主轴电机的偏移补偿电压(G96)O

551G96的主轴最的转速 O

556G96的主轴最高转速 O

540-543各挡主轴的最高转速 O

3/5G S T用S O R(G120/5)定向/换挡 O 14/0S C T A加工启动时检查S A R信号 O 20/7S F O U T换挡时输出S F O 29/4F S O B G96时输出S F O

35/6L G C M各挡最高速的参数号 O 539,541,555各挡的主轴最高转速 O 542主轴最高转速 O 543主轴最低转速 O 585,586主轴换挡速度(B型)O 577模拟主轴电机的偏移补偿电压 O 6519/7主轴电机初始化 O O 6633主轴电机代码 O O

6501/2P O S C2用位置编码器 O O 6501/5-7C A X I S1-3用高分辨率编码器 O O 6503/0P C M G S L定向方法(编码器/磁传感器)O O 6501/1P C C N C T内装传感器 O O 6501/4.6.7位置编码器信号 O O 6504/1H R P C高分辨率编码器 O O

13.其它

24/0I G N P M C用P M C O O 71/6D P C R A M显示P M C操作菜单 O O 123图形显示的绘图坐标系 O

目录

第三章 F A N U C系统的通用故障分析

第一节 F A N U C的C N C系统

第二节 故障原因分析方法

一.藉助梯形图诊断故障

二.根据C N C的内部运行状态诊断故障

三.根据报警号分析故障原因

第三节 C N C系统的故障分析

一.各系统的共性故障

(一).数据输入/输出接口不能正常工作

(二).C N C系统不能通电

(三).返回参考点时出现偏差

(四).返回参考点异常

(五).P M C梯形图编程不能正常工作

(六).在手动,自动方式都不能运转

(七).在自动方式系统不能运行

(八).手摇脉冲发生器(M P G)方式下机床不运行

(九).显示器上显示电池电压不足警告(B A T)

(十).加工精度差,表面光洁度不好

(十一).维修使用的一些操作方法

二.各系统的故障分析

(一).0系统故障

(二).16系统故障

(三).10,11,12,15系统故障

(四).P o w e r M a t e系统故障

(五).3,6系统

第四节 伺服系统故障分析

第五节 P M C信号

第六节 系统参数

一.16系统类参数

二.0系统参数

发那科系统参数总表

发那科系统参数 系统参数不正确也会使系统报警。另外,工作中常常遇到工作台不能回到零点、位置显 示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。 一.16系统类参数 0:OFF 1:ON 1.SETTING 参数(与设定相关的参数) 参数号符号意义16-T 16-M 0000/0 TVC 代码竖向校验O:不进行1:进行 0000/1 ISO EIA/ISO代码O:EIA代码1:ISO代码 0000/2 INI MDI方式公/英制O:米制1:英制 0000/5 SEQ 自动加顺序号O:不进行1:进行 0002/0 RDG 远程诊断O不进行1进行 0002/7 SJZ 手动参考位置返回0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。1只用减速挡块进行参考位置返回。 0012/0 MIRx 各轴镜像的设定0关闭1开启 0012/4 AIC 轴命令的移动距离0依照指定的地址1总为增量命令 0012/7 RMVx 各轴的受控轴拆除设定0不拆除受控轴1拆除受控轴 3216 自动加程序段号时程序段号的间隔O 1 2.RS232C口参数 0020 此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。0,1RS-232-C串行端口1 2 RS-232-C串行接口2 3遥控缓冲器 接口4存储卡接口5数据服务器接口10 DNC1/DNC2接口,OSI因 特网12DNC1接口#2 0021 前台输入设备的设定 0022 后台输入设备的设定 0023 后台输出设备的设定(前台与后台同时使用不同的输入输出设备时,作为后台的设备可设定的数值只有0-3。如果使用了正在使用的输入输出设备,将发生报警 P/S 233或BP/S233,同时,注意设定值0和1表示相同的输入输出设备。) 100/3 NCR 程序段结束的输出码O 1 100/5 ND3 DNC运行时:读一段/读至缓冲器满O 1 3.与存储卡接口相关的参数 0300/0 PCM 存储卡接口0:NC端接口1:电脑端接口 4.与FACTOLINK相关的参数(与面板操作相关的参数) 0801/0 SB2 停止位的个数0:一位1:2位 0810/0 BGS 对FACTOLINK报警任务通信,没有显示FACTOLINK屏幕时0:不启动1:启动

发那科参数大全

发那科参数大全 以下是为大家整理的发那科参数大全的相关范文,本文关键词为发那科,参数,大全,发那科,系统,参数,总表,不正确,会使,,您可以从右上方搜索框检索更多相关文章,如果您觉得有用,请继续关注我们并推荐给您的好友,您可以在教育文库中查看更多范文。 ...... 发那科系统参数总表[1] 系统参数不正确也会使系统报警。另外,工作中常常遇到工作台

不能回到零点、位置显 示值不对或是用mDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认pmc信号或连线无误,应检查有关参数。 一.16系统类参数0:oFF1:on 1.seTTIng参数(与设定相关的参数) 参数号符号意义16-T16-m0000/0TVc代码竖向校验o:不进行1:进行0000/1IsoeIA/Iso代码o:eIA代码1:Iso代码0000/2InImDI方式公/英制o:米制1:英制0000/5seQ自动加顺序号o:不进行1:进行0002/0RDg远程诊断o不进行1进行 0002/7sJZ手动参考位置返回0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。1只用减速挡块进行参考位置返回。 0012/0mIRx各轴镜像的设定0关闭1开启 0012/4AIc轴命令的移动距离0依照指定的地址1总为增量命令0012/7RmVx各轴的受控轴拆除设定0不拆除受控轴1拆除受控轴3216自动加程序段号时程序段号的间隔o1 2.Rs232c口参数 0020此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。0,1Rs-232-c串行端口12Rs-232-c串行接口23遥控缓冲器接口4存储卡接口5数据服务器接口10Dnc1/Dnc2接口,osI因特网12Dnc1接口#20XX1前台输入设备的设定0022后台输入设

FANUC高速高精加工的参数调整图文稿

F A N U C高速高精加工 的参数调整 文件管理序列号:[K8UY-K9IO69-O6M243-OL889-F88688]

铣床、加工中心高速、高精加工的参数调整 (北京发那科机电有限公司王玉琪) 使用铣床或加工中心机床加工高精度零件(如模具)时,应根据实际机床的机械性能对CNC系统(包括伺服)进行调整。在FANUC的AC电机的参数说明书中叙述了一般调整方法。本文是参数说明书中相关部分的翻译稿,最后的“补充说明”叙述了一些实际调试经验和注意事项,仅供大家参考。 对于数控车床,可以参考此调整方法。但是车床CNC系统无G08和G05功能,故车床加工精度(如车螺纹等)不佳时,只能调整HRV参数和伺服参数。Cs控制时还可调整主轴的控制参数。 目录 ⑴概述 i系列CNC(15i/16i/18i)的伺服因为使用了HRV2和HRV3控制(21i为选择功能),改善了电流回路的响应,因此可使速度回路和位置回路设定较高而稳定的增益值。 图使用伺服HRV控制后的效果 速度回路和位置回路的高增益,可以改善伺服系统的响应和刚性。因此可以减小机床的加工形状误差,提高定位速度。 由于这一效果,使得伺服调整简化。HRV2控制可以改善整个系统的伺服性能。伺服用HRV2调整后,可以用HRV3改善高速电流控制,因此可进行高精度的机械加工。 “高速、高精加工的伺服参数调整”。 2

图伺服HRV控制的效果实例 ⑵适用的伺服软件系列号及版本号 90B0/A(01)及其以后的版本(用于15i,16i,18i和21i,但必须使用320C5410伺服卡)。 ⑶调整步骤概况 HRV2和HRV3控制的调整与设定大致用以下步骤: ①) 电流回路的周期从以前的250μs降为125μs。电流响应的改善是伺服性能改善的基础。 ②) 进行速度回路增益的调整时,对于速度回路的高速部分,应该使用速度环比例项的高速处理功能。 电流环控制周期时间的降低使电流响应得以改善,使用振荡抑制滤波器使可消除机械的谐振,这样可提高速度回路的振荡极限。 ③ 机床可在某个频率下产生谐振。此时,用消振滤波器消除某一频率下的振荡是非常有效的。 ④ 当伺服系统的响应较高时,可能会出现加工的形状误差取决于CNC指令的扰动周期的现象。这种现象可用精细加/减速功能消除。 速度环使用尽可能高的回路增益可以改善整个伺服系统的性能。 ⑤ 使用预读功能的前馈,可以消除伺服的时滞,从而可减小加工的形状误差。一般,前馈系数为97%—99%。 ⑥*6)

fanuc数控系统参数表

fanuc数控系统参数表 FANUC系统有很丰富的机床参数,为数控机床的安装调试及日常维护带来了方便条件。根据多年的实践,对常用的机床参数在维修中的应用做一介绍。 1.手摇脉冲发生器损坏。一台FANUC 0TD数控车床,手摇脉冲发生器出现故障,使对刀不能进行微调,需要更换或修理故障件。当时没有合适的备件,可以先将参数900#3置“0”,暂时将手摇脉冲发生器不用,改为用点动按钮单脉冲发生器操作来进行刀具微调工作。等手摇脉冲发生器修好后再将该参数置“1”。 2.当机床开机后返回参考点时出现超行程报警。上述机床在返回参考点过程中,出现510或511超程报警,处理方法有两种: (1)若X轴在返回参考点过程中,出现510或是511超程报警,可将参数0700LT1X1数值改为+99999999(或将0704LT1X2数值修改为-99999999)后,再一次返回参考点。若没有问题,则将参数0700或0704数值改为原来数值。 (2)同时按P和CAN键后开机,即可消除超程报警。 3.一台FANUC 0i数控车床,开机后不久出现ALM701报警。从维修说明书解释内容为控制部上部的风扇过热,打开机床电气柜,检查风扇电机不动作,检查风扇电源正常,可判定风扇损坏,因一时购买不到同类型风扇,即先将参数RRM8901#0改为“1”先释放 ALM701报警,然后在强制冷风冷却,待风扇购到后,再将PRM8901改为“0”。 4.一台FANUC 0M数控系统加工中心,主轴在换刀过程中,当主轴与换刀臂接触的一瞬间,发生接触碰撞异响故障。分析故障原因是因为主轴定位不准,造成主轴头与换刀臂吻合不好,无疑会引起机械撞击声,两处均有明显的撞伤痕迹。经查,换刀臂与主轴头均无机械松动,且换刀臂定位动作准确,故采用修改N6577参数值解决,即将原数据1525改为1524后,故障排除。 5.密级型参数0900~0939维修法。按FANUC 0MC操作说明书的方法进行参数传输时,密级型参数0900~0939必须用MDI方

发那科参数详细

四轴参数说明 N0000 00000010 (#2=0公制输入单位,=1为英制,这里只设公英制输入单位,机床公英制由1001#0决定; #1=1输出ISO代码,=0为EIA代码) N0001 P 00000000 #1=0纸带格式为标准格式 N0002 P 00000000 (手动回零:#7 =0参考点未建立,利用减速挡块,已建立,快速定位到参考点(1005#3=1有效), #7=1都利用减速挡块回零) N0012 A1 P 00000000 A2 P 00000000 A3 P 00000000 A4 P 00000000 #0各轴镜像设定:=0关断,=1开通 ..........2.......... N3153 P 3 ............3.......... N3154 P 4 ............4.......... N3201 P 01000000 #2=0当登录的程序与已登录的程序号相同时报警,=1替换原来程序;#3=0当用ISO代码输出程序号的地址O时输出[:],=1输出[O];#6=1:程序登录时,对M02、M30或M99的程序段设定不视为程序结束,=0视为登录结束;#5若#6设0该位设0视M99为程序登录结束,设1不视为结束 N3202 #0=0:不禁止程序号8000~8999号子程序的编辑;#4=1:禁止程序号9000~9999号子程序的编辑;#6=0:检索被保护程序的程序号时无效 N3203 #5=0当MDI方式开始运行后,不禁止程序的编辑;#6=0在MDI执行完后不删除已执行程序,除非由%输入;#7=0:按复位不删除MDI方式中编辑的程序 N3204 P 00000100 #2:显示C-EXT扩展编辑功能 N3205 #0:在显示或输出程序时,对程序内注释中的冒号:=0变成O后再显示或输出,=1原封不动输出或显示[:] N3210 保护9000号组程序的口令 N3211 解除9000号程序口令,设定与3210中值一致皆解除 N3216 自动插入顺序号的增量值0000#5为1有效 N3290 P 00000000 在MDI下刀具偏置、工件原点偏置、宏变量输入都不禁止........2.............. N3743 P 8000 #..........3.............. #..........4..............N3744 P 8000 主轴还是马达同步. N4099 A1 P 0 #默认 N4100 A1 P 760 根据马达型号 N4101 A1 P 100 根据马达型号 N4102 A1 P 1134 根据马达型号 N4103 A1 P 1134 根据马达型号 N4104 A1 P 2000 根据马达型号 N4105 A1 P 2000 根据马达型号 N4106 A1 P 1500 根据马达型号

FANUC 数控系统参数

Fanuc系统参数 一.16系统类参数 1.SETTING 参数 参数号符号意义16-T 16-M 0/0 TVC 代码竖向校验O O 0/1 ISO EIA/ISO代码O O 0/2 INI MDI方式公/英制O O 0/5 SEQ 自动加顺序号O O 2/0 RDG 远程诊断O O 3216 自动加程序段号时程序段号的间隔O O 2.RS232C口参数 20 I/O通道(接口板): 0,1: 主CPU板JD5A 2: 主CPU板JD5B 3: 远程缓冲JD5C或选择板1的JD6A(RS-422) 5: Data Server 10 :DNC1/DNC2接口O O 100/3 NCR 程序段结束的输出码O O 100/5 ND3 DNC运行时:读一段/读至缓冲器满O O I/O 通道0的参数: 101/0 SB2 停止位数O O 101/3 ASII 数据输入代码:ASCII或EIA/ISO O O 101/7 NFD 数据输出时数据后的同步孔的输出O O 102 输入输出设备号: 0:普通RS-232口设备(用DC1-DC4码) 3:Handy File(3〃软盘驱动器)O O 103 波特率: 10:4800 11:9600 12:19200 O O I/O 通道1的参数: 111/0 SB2 停止位数O O 111/3 ASI 数据输入代码:ASCII或EIA/ISO O O 111/7 NFD 数据输出时数据后的同步孔的输出O O 112 输入输出设备号: 0:普通RS-232口设备(用DC1-DC4码) 3:Handy File(3〃软盘驱动器)O O 113 波特率:10:4800 11:9600 12:19200 O O 其它通道参数请见参数说明书。

FANUC0系统全参数表资料全

FANUC 0系列参数100-9977 FANUC 0系列参数说明其余参数0100以后 ☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆ ☆ 请注意:以下参数在设定时均按十进制数输入!!! ☆ ☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆ 0100 CMRX 0101 CMRZ 0102 CMR3 0103 CMR4 CMRX 、CMRZ 、CMR3、CMR4分别为X 轴、Z 轴、第三轴、第四轴的指令的倍率, 见附表12。 附表12 X 轴、Z 轴、第三轴、第四轴 的指令的倍率 当一任意指令倍率(No.0035 ACMR=1)被用时,有两种设定方式: ①当一个指令倍率是1/2~1/27时; 预设定值= ②当一个指令倍率是2~48时;预设定值=2*(指令倍率) 0108 SPLOW SLOW :主轴速度以恒定速度旋转,或主轴变档速度(当参数No.003 GST=1) 设定码 倍率 1 0.5 2 1 4 2 10 5 20 10

设定值= 设定围0~255r/min 0109 THDCH 在G92螺纹切削循环的倒角宽度的设定。设定围0~127(0.1螺距) 0110 SCTTIM 检查主轴速度到达信号设定的延时时间,这时间的建立是从执行S码开始,主轴速度到达为止的时间,设定围0~255ms。 0111 MBUF1 0112 MBUF2 MBUF1、MBUF2:可最多设定两个其后的程序段不进行缓存处理的M代码。例如:设定了M03时,M03下面的程序段不进缓存区直接处理。 0113 PSORGX 0114 PSORGZ PSORGX、PSORGZ:分别为X、Z轴参考点上的栅格数(0~255)。 0117 OFCMP 0118 TLCMP 0119 OFMAX 0120 TLMAX 与简易刀具寿命管理功能相关的参数: OFCMP:偏置号补偿值,设定值为0~32。 TLCMP:刀具选择号补偿值,设定值为0~99。

FANUC数控系统故障诊断及参数的恢复调试-最新文档

FANUC数控系统故障诊断及参数的恢复调试 某厂生产的CK6150数控车床,采用FANUC 0i-mate数控系统,开机后出现报警信息:“970 NMI OCCURRED IN PMCLSI”,机床无法启动。查阅相关资料知,该报警的含义是:PMCLSI内部发生NMI(非屏蔽中断)或RAM出现奇偶错误,故笔者初步断定数控系统出现故障,需进行诊断与维修。 1 数控系统硬件故障的诊断维修 FANUC 0i-mate数控系统采用模块化结构,母板上安装有各种功能的子卡,如轴控制卡、显示卡、CPU卡、FROM/SRAM卡及模拟主轴模块等,系统由输出电压为直流24伏的电源单元供电。由于本单位有相同类型的数控系统,故维修诊断采用替换法进行。为确保替换上的板卡不出现意外,笔者对供电模块进行了检查,经测量,该模块供电电压稳定输出在直流24 V,工作正常,可以进行板卡的替换维修工作。首先替换母板,上电后系统依然报警,无法启动,考虑到系统的显示功能工作正常,接着分别更换了轴卡及CPU卡,上电后,系统终于可以正常启动了,由此确定系统的母板(型号为:A20B-8101-0285/02A)、轴卡(型号为:A20B-3300-0393/02A)、CPU卡(型号为:A20B-3300-029/04C)已损坏,需要更换。至此,数控系统硬件故障的诊断维修工作初步完成。 2 数控系统用户参数的恢复与调试

在更换了数控系统的母板、轴卡、CPU卡后,系统虽然能正常启动,但依然出现了“935”号报警,即用来存储参数和加工程序等数据的SRAM发生了ECC错误。我们知道,在FROM/SRAM 卡里,存储有CNC系统软件及机床厂家开发的用户程序(PMC梯形图)等,开机后,系统软件和用户软件只有正常登录到DRAM 模块和伺服卡上的RAM后,数控机床才能正常工作。一般情况下,FANUC系统自带的系统软件用户是无法删除的,出现错误的应是机床厂家开发的用户软件。 造成此错误的可能原因有三个:一是锂电池没电,导致FROM/SRAM卡内的数据丢失;二是FROM/SRAM卡内的数据被破坏,如进行了上电清零操作;三是FROM/SRAM卡本身损坏。前期进行硬件维修时,已对锂电池及FROM/SRAM卡进行了检查,硬件本身无故障,故确定FROM/SRAM卡内数据已破坏或丢失,需要恢复数据后机床才能正常工作。但由于单位维修人员多次更换,无法找到机床原始参数,联系机床厂家,该单位因各种原因已处于停产状态,也无法提供原始参数。另外,在笔者维修此故障前,前一维修人员在维修时对机床进行了清零操作,而在清零前又没有及时对数据进行备份,无奈之下,笔者只能依据FANUC公司提供的维修手册及机床说明书,同时结合本机床的实际情况,对主轴参数、伺服参数等进行恢复与调试。 2.1 伺服参数及主轴参数的初始化 参数的初始化主要有伺服参数的初始化及主轴参数的初始

FANUC常用系统参数说明

FANUC0 小括号()改为中括号【】将3204中的PAF由0改为1. 释放风扇报警(ALM701参数PRM8901#0(FAN) 08000-08999保密设置NE8(N0.3202#0). 09000-09999保密设置NE9(NO.3202#4). FANUC Series 0i-MD:在显 示器上修改梯图。 按SY STEM!,按右扩展键几次,直到显示器下面出现[PMCCNF时,按[PMCCNF软键,按[设定]软键,在出现的画面上将:编程允许(EDIT ENABLE)内置xx(PROGRAERNABLE)编辑后保存到(WRITETOF-ROM (EDIT) ), 这三项打开即可修改梯图. FANUC Series 0i-MC : 按SY STEM!,按[ > ]软键几次,当出现[PMCPRM软键时按此键,按[SETING ]软键,在出现的画面上将: EDIT ENABLE! 1 WRITE TO F-ROM (EDIT置1 PROGRAMMER ENA B LE 这三项打开即可修改梯图。 这三项只要能置为 1 ,就能进入梯图修改,xx 不了1,就是有参数封

住了,防止别人乱改梯图。对于有密码的,要输入密码才可以看到, 才可以修改。为使用梯形图编辑功能,应该 在“PARAMETERSFOR ONLINE MONITO R中把“ RS-232- C和“F-BUS选择为“ NOT USE , 以使在线监控功能无效。 自动插入顺序号:0000 #5 SEQ 自动插入顺序号增量值:3216 最大主轴转速:3772 加工中心乱刀XX System——参数-----PNMNET----- 数据----- 操作----- 缩放 寻找。 xx 系统D144,主轴25, D145 1POT(1).D146(2)…… 新版本系统D300主轴25, D301 1POT(1).D302 2POT(2)……

FANUC OI MATE TD 系统参数表

FANUC-Oi MC参数表附表3-1 SETTINC参数 参数号及数据位 符号 或设定值 意义 0000#0 TVC 代码垂直校验是否有效 0000#1 ISO 数据输出代码选择:EIA/ISO 0000#2 INI 输入单位选择:米制/英制 0000#5 SEQ 自动插入程序段号 0001#1 FVC 纸带格式 0002#0 RDG 远程诊断 0002#7 SJZ 手动返回参考点的设定 0012#0 MIRx 各轴的镜像设定 0012#4 AICx 轴指令的移动量的设定 0012#7 RMVx 各轴是否执行脱离 0020 0,1 RS-232C串行口1 0020 2 RS-232C串行口2 0020 4 存储卡接口 0020 5 数据服务器接口 0020 6 运行DNC或由FOCAS/Ethernet指定的M198 0020 10 DNC2接口 0020 20~35 组0-15,CNC和Power Mate CNC之间经FANUC I/O LINK 进行数据传输。 0021 设定前后输出设备 0022 设定后台输入设备 0022 设定后台输出设备 附表3-2 通道共用参数 参数号符号 或设定值 意义 024 0 根据PMC在线监控画面的设定 024 1 RS-232C串行端口1(JD36A) 024 2 RS-232C串行端口2(JD36B) 024 10 高速接口(HSSB (COP7)或以太网) 024 11 高速接口或RS-232串行端口1(JD36A) 024 12 高速接口或RS-232串行端口2(JD36B) 0100#1 CTV 程序注释部分文字的TV校验

发那科参数大全

发那科系统参数总表[1] 系统参数不正确也会使系统报警。另外,工作中常常遇到工作台不能回到零点、位置显 示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC 信号或连线无误,应检查有关参数。 一.16系统类参数 0:OFF 1:ON 1. SETTING 参数(与设定相关的参数) 参数号符号意义 16-T 16-M 0000/0 TVC 代码竖向校验 O:不进行 1:进行 0000/1 ISO EIA/ISO代码 O:EIA代码 1:ISO代码 0000/2 INI MDI方式公/英制 O:米制 1:英制 0000/5 SEQ 自动加顺序号 O:不进行 1:进行 0002/0 RDG 远程诊断 O不进行 1进行 0002/7 SJZ 手动参考位置返回 0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。 1只用减速挡块进行参考位置返回。 0012/0 MIRx 各轴镜像的设定 0关闭 1开启 0012/4 AIC 轴命令的移动距离 0依照指定的地址 1总为增量命令 0012/7 RMVx 各轴的受控轴拆除设定 0不拆除受控轴 1拆除受控轴 3216 自动加程序段号时程序段号的间隔 O 1 2.RS232C口参数 0020 此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。0,1 RS-232-C串行端口1 2 RS-232-C串行接口2 3 遥控缓冲器接口 4 存储卡接口 5 数据服务器接 口 10 DNC1/DNC2接口,OSI因特网 12 DNC1接口#2 0021 前台输入设备的设定 0022 后台输入设备的设定 0023 后台输出设备的设定(前台与后台同时使用不同的输入输出设备时,作为后台的设备可设定的数值只有0-3。如果使用了正在使用的输入输出设备,将发生报警P/S 233或BP/S233,同时,注意设定值0和1表示相同的输入输出设备。) 100/3 NCR 程序段结束的输出码 O 1 100/5 ND3 DNC运行时:读一段/读至缓冲器满 O 1 3.与存储卡接口相关的参数 0300/0 PCM 存储卡接口 0:NC端接口 1:电脑端接口 4.与FACTOLINK相关的参数(与面板操作相关的参数) 0801/0 SB2 停止位的个数 0:一位 1:2位

FANUC常用系统参数说明

FANUC0 小括号()改为中括号【】将3204中的PAR由0改为1. 释放风扇报警(ALM701)参数PRM8901#0(FAN) O8000-O8999保密设置NE8(NO.3202#0). O9000-O9999保密设置NE9(NO.3202#4). FANUC Series Oi-MD: 在显示器上修改梯图。 按SYSTEM键,按右扩展键几次,直到显示器下面出现[PMCCNF]时,按[PMCCNF]软键,按[设定]软键,在出现的画面上将:编程允许(EDIT ENABLE),内置编程器许可(PROGRA MM ER ENABLE),编辑后保存到快闪存储器(WRITE TO F-ROM (EDIT)), 这三项打开即可修改梯图. FANUC Series Oi-MC : 按SYSTEM 键,按[ > ] 软键几次,当出现[PMCPRM]软键时按此键,按[SETING]软键,在出现的画面上将:EDIT ENABLE置1 WRITE TO F-ROM (EDIT)置1 PROGRAMMER ENABLE 置1 这三项打开即可修改梯图。

这三项只要能置为1 ,就能进入梯图修改,若置不了1,就是有参数封住了,防止别人乱改梯图。对于有密码的梯形图,要输入密码才可以看到,才可以修改。为使用梯形图编辑功能,应该在“PARAMETERS FOR ONLINE MONITOR”中把“RS-232-C”和“F-BUS”选择为“NOT USE”,以使在线监控功能无效。 自动插入顺序号:0000 #5 SEQ 自动插入顺序号增量值:3216 最大主轴转速:3772 加工中心乱刀修正 System------参数-----PNMNET-----数据-----操作-----缩放-----寻找。 旧版本系统D144,主轴25,D145 1POT(1).D146(2)……新版本系统D300主轴25,D301 1POT(1).D302 2POT(2)……

2021年发那科系统参数总表

发那科系统参数 欧阳光明(2021.03.07) 系统参数不正确也会使系统报警。另外,工作中常常遇到工作台不能回到零点、位置显 示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。 一.16系统类参数 0:OFF 1:ON 1. SETTING 参数(与设定相关的参数) 参数号符号意义 16-T 16-M 0000/0 TVC 代码竖向校验 O:不进行 1:进行 0000/1 ISO EIA/ISO代码 O:EIA代码 1:ISO代码0000/2 INI MDI方式公/英制 O:米制 1:英制 0000/5 SEQ 自动加顺序号 O:不进行 1:进行 0002/0 RDG 远程诊断 O不进行 1进行 0002/7 SJZ 手动参考位置返回 0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。 1只用减速挡块进行参考位置返回。 0012/0 MIRx 各轴镜像的设定 0关闭 1开启 0012/4 AIC 轴命令的移动距离 0依照指定的地址 1总为增量命令 0012/7 RMVx 各轴的受控轴拆除设定 0不拆除受控轴 1拆除受控轴 3216 自动加程序段号时程序段号的间隔 O 1 2.RS232C口参数 0020 此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。0,1RS-232-C串行端口 1 2 RS-232-C串行接口2 3遥控缓冲器接口4存储卡接 口5数据服务器接口10 DNC1/DNC2接口,OSI因 特网12 DNC1接口#2

fanuc数控系统常用参数表

fanuc数控系统参数表 2010-07-16 14:01 FANUC系统有很丰富的机床参数,为数控机床的安装调试及日常维护带来了方便条件。根据多年的实践,对常用的机床参数在维修中的应用做一介绍。 1.手摇脉冲发生器损坏。一台FANUC 0TD数控车床,手摇脉冲发生器出现故障,使对刀不能进行微调,需要更换或修理故障件。当时没有合适的备件,可以先将参数900#3置“0”,暂时将手摇脉冲发生器不用,改为用点动按钮单脉冲发生器操作来进行刀具微调工作。等手摇脉冲发生器修好后再将该参数置“1”。 2.当机床开机后返回参考点时出现超行程报警。上述机床在返回参考点过程中,出现510或511超程报警,处理方法有两种:(1)若X轴在返回参考点过程中,出现510或是511超程报警,可将参数0700LT1X1数值改为+99999999(或将0704LT1X2数值修改为-99999999)后,再一次返回参考点。若没有问题,则将参数0700或0704数值改为原来数值。 (2)同时按P和CAN键后开机,即可消除超程报警。 3.一台FANUC 0i数控车床,开机后不久出现ALM701报警。从维修说明书解释内容为控制部上部的风扇过热,打开机床电气柜,检查风扇电机不动作,检查风扇电源正常,可判定风扇损坏,因一时购买不到

同类型风扇,即先将参数RRM8901#0改为“1”先释放ALM701报警,然后在强制冷风冷却,待风扇购到后,再将PRM8901改为“0”。 4.一台FANUC 0M数控系统加工中心,主轴在换刀过程中,当主轴与换刀臂接触的一瞬间,发生接触碰撞异响故障。分析故障原因是因为主轴定位不准,造成主轴头与换刀臂吻合不好,无疑会引起机械撞击声,两处均有明显的撞伤痕迹。经查,换刀臂与主轴头均无机械松动,且换刀臂定位动作准确,故采用修改N6577参数值解决,即将原数据1525改为1524后,故障排除。 5.密级型参数0900~0939维修法。按FANUC 0MC操作说明书的方法进行参数传输时,密级型参数0900~0939必须用MDI方式输入很不方便。现介绍一种可以传输包含密级型参数0900~0939在内的传输方法,步骤如下: (1)将方式开关设定在EDIT位置; (2)按PARAM键,选择显示参数的画面; (3)将外部接收设备设定在STAND BY(准备)状态; (4)先按EOB键不放开,再按OUTPOT键即将全部参数输出。 6.一台FANUC 0MC立式加工中心,由于绝对位置编码电池失效,导致X、Y、Z丢失参考点,必须重新设置参考点。

FANUC系统进入系统参数修改的步骤

FANUC系统进入系统参数修改的步骤 黑龙江省水利学校张立忠2018年06月19日 写在前面 有缘的百度朋友们,为着共同爱好的同行们,大家好!这个FANUC系统简单的系统参数修改步骤虽然简单,但是对于很多的初学者,特别是自学的初学者,要是进行熟练的操作也需要费很多周折,因为本人经历过,可能个人比较笨。为了有同感的朋友们使用方便,特将详细的操作步骤整理出来,供需要者参考使用。 数控机床有两个操作面板。一个是系统操作面板,一个是机床操作面板。(如下图) 左面部分就是系统操作面板,它是系统生产厂家生产系统时设计制作的。它是系统整体的一部分。使用系统操作面板可以进行程序的编制、参数的修改、梯形图的编辑等操作。 右面部分是机床操作面板部分。它是机床生产厂家根据机床的使用功能以及机床所使用的数控系统功能设计的,它有对数控系统操作的选择功能键(如MDI键,当修改系统参数时需要选择此键),有对机床部件的操作功能(如水泵的开关,刀架刀号位置的选择等等)。 FANUC数控系统有多种参数,如系统参数、K参数、D参数等等。如果要修改系统参数,就必须要打开系统参数修改开关。虽然这是一个简单的操作,但是对于新手来说有时候也不是很轻易的就能进入的。所以,在这里把这一操作详细的写出来,希望能帮助到需要的朋友们。 进入参数修改开关第一步,选择机床操作面板上的MDI键,使MDI指示灯点亮(如下图)。 第二步,选择系统操作面板上的OFS/SET键,系统显示器上出现如下画面。

按右下角箭头软键数次,出现如下画面,如下图。 然后,按[设定]下方正对应的软键,就会出现参数修改开关界面,如下图。

按系统操作面板上的数字键“1”,再按系统造作面板上的INPUT键(如下图), 就会出现如下画面(如图),参数写入变成1了,这是修改系统参数的必须条件。 接着在报警选项下会出现100号报警(如下图),经过这些步骤,就可以对FANUC系统的 系统参数进行修改了。

发那科系统基本参数设定

维修培训实习教材 第二节 基本参数设定 一 实习目的 (一) 掌握 FANUC 数控系统的参数输入方法 (二) 掌握 FANUC 数控系统的参数设定步骤 (三) 掌握 机床运行所需要设定的最基本参数 二 实习内容 学习“参数设定支持画面”中每一项的设定 三 实习步骤 有关参数设定的说明: 对于FANUC 数控系统,其参数的数目是很大的,想对每一位参数都进行掌握和设定是很困难的。事实上,对FANUC 数控系统参数,并不是需要对其输入某个数值才称之为设定参数。大部分的位型参数,设为0时反而是有效的,设为0反而是很多机床默认的习惯状态。这点在进行参数学习时要清楚。 具体步骤: (一)系统通电,将 “参数可写入” 开关打开。 (二)系统断电,重新开机,开机的同时按住 [RESET] 功能键直到系统进入正常画面, 其结果是系统参数被清除,但系统功能参数(也叫保密参数)(NO.9900-9999)不被清除,如果是新版系统,系统功能参数(也叫保密参数)存在于系统软件中,也不会被清除。所以,此项操作仅会清除系统功能参数(也叫保密参数)之外的普 通参数 (三)按 [SYSTEM] 功能键,然后按扩展软键 [+] 几次,直到出现参数设定支持画 面的软键 [PRMTUN] 。

进入参数设定支持画面(按软键[PRMTUN])。 画面中的项目就是参数的设定调试步骤。这次着重学习第一项 “ AXIS SETTING (轴设定)”项 和 最后一项“ MISCELLANY (其它)”项,参数设定支持画面里的其他项(伺服参数设定,主轴设定等)将在别的课时里学习。 (四)按照顺序设定这两项参数。 第一项: AXIS SETTING (轴设定)项,轴设定里面有以下几个组,对每一组参数进行设定。

发那科参数大全

发那科参数大全

发那科系统参数总表[1] 系统参数不正确也会使系统报警。另外,工作中常常遇到工作台不能回到零点、位置显 示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。 一.16系统类参数 0:OFF 1:ON 1.SETTING 参数(与设定相关的参数) 参数号符号意义16-T 16-M 0000/0 TVC 代码竖向校验O:不进行1:进行 0000/1 ISO EIA/ISO代码O:EIA代码1:ISO代码0000/2 INI MDI方式公/英制O:米制1:英制 0000/5 SEQ 自动加顺序号O:不进行1:进行 0002/0 RDG 远程诊断O不进行1进行 0002/7 SJZ 手动参考位置返回0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。1只用减速挡块进行参考位置返回。 0012/0 MIRx 各轴镜像的设定0关闭1开启 0012/4 AIC 轴命令的移动距离0依照指定的地址1总为增量命令0012/7 RMVx 各轴的受控轴拆除设定0不拆除受控轴1拆除受控轴 3216 自动加程序段号时程序段号的间隔O 1 2.RS232C口参数 0020 此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。 0,1 RS-232-C串行端口1 2 RS-232-C串行接口2 3 遥控缓冲器接口 4 存储卡接口 5 数据服务器接口10 DNC1/DNC2接口,OSI因特网12 DNC1接口#2 0021 前台输入设备的设定 0022 后台输入设备的设定 0023 后台输出设备的设定(前台与后台同时使用不同的输入输出设备时,作为后台的设备可设定的数值只有0-3。如果使用了正在使用的输入输出设备,将发生报警P/S 233或BP/S233,同时,注意设定值0和1表示相同的输入输出设备。) 100/3 NCR 程序段结束的输出码O 1 100/5 ND3 DNC运行时:读一段/读至缓冲器满O 1 3.与存储卡接口相关的参数 0300/0 PCM 存储卡接口0:NC端接口1:电脑端接口 4.与FACTOLINK相关的参数(与面板操作相关的参数) 0801/0 SB2 停止位的个数0:一位1:2位

FANUC数控系统参数表

1.显示和编辑 3102/3 CHI 汉字显示O O 3104/3 PPD 自动设坐标系时相对坐标系清零O O 3104/4 DRL 相对位置显示是否包括刀长补偿量O O 3104/5 DRC 相对位置显示是否包括刀径补偿量O O 3104/6 DRC 绝对位置显示是否包括刀长补偿量O O 3104/7 DAC 绝对位置显示是否包括刀径补偿量O O 3105/0 DPF 显示实际进给速度O O 3105/ DPS 显示实际主轴速度和T代码O O 3106/4 OPH 显示操作履历O O 3106/5 SOV 显示主轴倍率值O O 3106/7 OHS 操作履历采样O O 3107/4 SOR 程序目录按程序序号显示O O 3107/5 DMN 显示G代码菜单O O 3109/1 DWT 几何/磨损补偿显示G/W O O 3111/0 SVS 显示伺服设定画面O O 3111/1 SPS 显示主轴调整画面O O 3111/5 OPM 显示操作监控画面O O 3111/6 OPS 操作监控画面显示主轴和伺服电机的速度O O 3111/7 NPA 报警时转到报警画面O O 3112/0 SGD 波形诊断显示生效(程序图形显示无效)O O 3112/5 OPH 操作履历记录生效O O 3122 操作履历画面上的时间间隔O O 3203/7 MCL MDI方式编辑的程序是否能保留O O 3290/0 WOF 用MDI键输入刀偏量O O 3290/2 MCV 用MDI键输入宏程序变量O O 3290/3 WZO 用MDI键输入工件零点偏移量O O 3290/4 IWZ 用MDI键输入工件零点偏移量(自动方式) O 3290/7 KEY 程序和数据的保护键O O 2.编程参数 3202/0 NE8 O8000—8999程序的保护O O

FANUC数控全参数一览表

FANUC系统参数一览表 系统参数不正确也会使系统报警。另外,工作中常常遇到工作台不能回到零点、位置显 示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC信号或连线无误,应检查有关参数。 一.16系统类参数 0:OFF 1:ON 1. SETTING 参数(与设定相关的参数) 参数号符号意义 16-T 16-M 0000/0 TVC 代码竖向校验 O:不进行 1:进行 0000/1 ISO EIA/ISO代码 O:EIA代码 1:ISO代码 0000/2 INI MDI方式公/英制 O:米制 1:英制 0000/5 SEQ 自动加顺序号 O:不进行 1:进行 0002/0 RDG 远程诊断 O不进行 1进行 0002/7 SJZ 手动参考位置返回 0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。 1只用减速挡块进行参考位置返回。 0012/0 MIRx 各轴镜像的设定 0关闭 1开启 0012/4 AIC 轴命令的移动距离 0依照指定的地址 1总为增量命令 0012/7 RMVx 各轴的受控轴拆除设定 0不拆除受控轴 1拆除受控轴 3216 自动加程序段号时程序段号的间隔 O 1 2.RS232C口参数 0020 此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。0,1 RS-232-C串行端口1 2 RS-232-C串行接口2 3遥控缓冲器 接口4存储卡接口5数据服务器接口10 DNC1/DNC2接口,OSI因特 网12 DNC1接口#2 0021 前台输入设备的设定 0022 后台输入设备的设定 0023 后台输出设备的设定(前台与后台同时使用不同的输入输出设备时,作为后台的设备可设定的数值只有0-3。如果使用了正在使用的输入输出设备,将发生报警 P/S 233或BP/S233,同时,注意设定值0和1表示相同的输入输出设备。) 100/3 NCR 程序段结束的输出码 O 1 100/5 ND3 DNC运行时:读一段/读至缓冲器满 O 1 3.与存储卡接口相关的参数 0300/0 PCM 存储卡接口 0:NC端接口 1:电脑端接口 4.与FACTOLINK相关的参数(与面板操作相关的参数) 0801/0 SB2 停止位的个数 0:一位 1:2位 0810/0 BGS 对FACTOLINK报警任务通信,没有显示FACTOLINK屏幕时 0:不启动 1:启动

发那科0系统参数

0系统参数 1.SETTING 参数 参数号符号意义 0-T 0-M 0000 PWE 参数写入 O O 0000 TVON 代码竖向校验 O O 0000 ISO EIA/ISO代码 O O 0000 INCH MDI方式公/英制 O O 0000 I/O RS-232C口 O O 0000 SEQ 自动加顺序号 O O 2.RS232C口参数 2/0 STP2 通道0停止位 O O 552 通道0波特率 O O 12/0 STP2 通道1停止位 O O 553 通道1波特率 O O 50/0 STP2 通道2停止位 O O 250 通道2波特率 O O 51/0 STP2 通道3停止位 O O 251 通道3 波特率 O O 55/3 RS42 Remote Buffer 口RS232/422 O O 390/7 NODC3 缓冲区满 O O 3.伺服控制轴参数 1/0 SCW 公/英制丝杠 O O 3/0.1.2.4 ZM 回零方向 O O 8/2.3.4 ADW 轴名称 O 30/0.4 ADW 轴名称 O 32/2.3 LIN 3,4轴,回转轴/直线轴 O 388/1 ROAX 回转轴循环功能 O 388/2 RODRC 绝对指令近距离回转 O 388/3 ROCNT 相对指令规算 O 788 回转轴每转回转角度 O 11/2 ADLN 第4轴,回转轴/直线轴 O 398/1 ROAX 回转轴循环功能 O 398/2 RODRC 绝对指令近距离回转 O 398/3 ROCNT 相对指令规算 O 788 回转轴每转回转角度 O 860 回转轴每转回转角度 O 500-503 INPX,Y,Z,4 到位宽度 O O 504-507 SERRX,Y,Z,4 运动时误差极限 O O 508-511 GRDSX.Y,Z,4 栅格偏移量 O O 512-515 LPGIN 位置伺服增益 O O