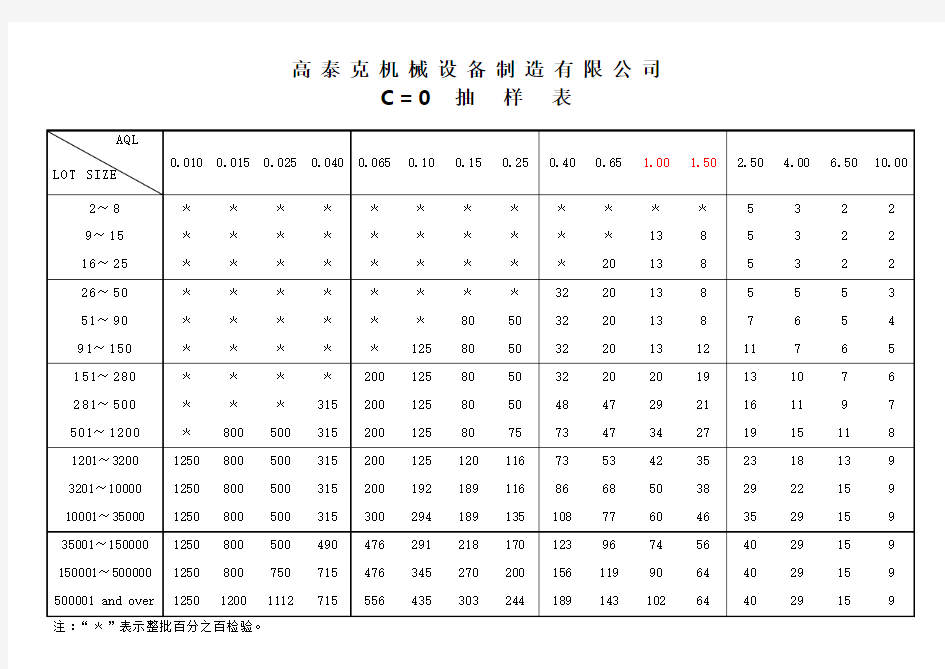

C=0抽样计划表

高泰克机械设备制造有限公司

C=0抽样表

【干货】零缺陷(C=0)抽样方案

零缺陷(C=0)抽样方案 零缺陷概念的产生:被誉为“全球质量管理大师”、“零缺陷之父”和“伟大的管理思想家”的菲利浦·克劳士比(Philip B. Crosby)在20世纪60年代初提出“零缺陷”思想,并在美国推行零缺陷运动。后来,零缺陷的思想传至日本,在日本制造业中得到了全面推广,使日本制造业的产品质量得到迅速提高,并且领先于世界水平,继而进一步扩大到工商业所有领域。零缺陷理论核心是:“第一次就把事情做对”。 所谓"零缺陷"抽样方案,简单的说,就是不管你的批量和样本大小如何,其抽样检验的接收数Ac=0,即"0收1退"。举例:某客户在其《供应商质量手册》中规定成品验收采用C=0抽样方案。所谓C=0抽样方案通常又被大家

称为零缺陷抽样方案,即只有抽样产品全部经检验全部合格,整批产品才能够被接收;而只要在验收过程中发现有一个不良品,整批产品将被判为不合格。客户的这一要求在公司内部引起了一些同事的担心,认为这样的要求是不是过于严格了?公司根本做不到,甚至有同事认为客户这样的要求是“霸王”条款。 事实上,C=0 抽样方案目前在国内已经被广泛使用。它和我们中国应用较多的 GB/T2828.1-2012抽样方案一样,就方案本身来讲不存在严格不严格的概念。在应用 GB/T2828.1-2012时,一个抽样计划严格与否取决于我们对于 AQL 的选择。AQL 值小,抽样计划就严格;AQL 值大,抽样计划就宽松。同样的,C=0 抽样方案也规定了一系列与GB/T2828.1-2012相同的AQL值,选择哪个AQL值完全在于我们自己的选择以及与客户的协商来决定。所以有关“C=0抽样方案过于严格”的论断完全不成立,出现这种认识仅仅是因为大家不了解C=0 抽样方案。

零缺陷抽样规定

1 目的 规定抽样检验职责分配和工作程序,确保产品检验准确性,以便向顾客提供合格的产品。 2 适用范围 适用于本公司所有的采购产品、过程产品和成品的检验抽样。 3职责 3.1技术部负责制定本抽样检验规定。 3.2质检部、生产部和车间按本规定抽样检验。 4 工作程序 4.1接收质量限AQL的确定 4.1.1 采购产品检验的接收质量限(AQL)按其重要程度确定: a)A、B类AQL=2.5; b)C类AQL=10; c)本公司采购物料重要程度分类: 4.1.2 过程产品检验的接收质量限(AQL)也按其重要度确定: a)A类AQL=2.5; b)B类AQL=4.0; c)C类AQL=10; d)本公司过程产品重要度分类表:

4.2检验分类 4.2.1采购产品(包括外协件)的检验采用计数抽样正常检查一次抽样方案。本公司不允许二次抽样。接收准则必须满足零缺陷,不合格则退货或100%全检。 4.2.2过程产品检验:采用首检和巡检相结合方式。每班开始生产时操作者自检合格后再由检验员按相应规定检验,记录检验结果;若不合格应要求返工或重新生产,直至检验员确认首检合格方能批量生产;检验员按生产控制计划对过程产品进行巡检,一旦发现不合格,应立即停止生产,查找原因,并对已加工的产品进行全检。重新开机后应连续抽检不少于3只工件,全部合格后方可继续生产。 4.2.3成品检验: a)汽车制动钳按QC/T592-1999规定进行试验、检验,接收准则为零缺陷。 b)其它采用计数抽样正常检验一次抽样方案,接收准则为零缺陷。 4.5具体检测项目,技术要求和检验方法执行相应的检验规程、控制计划。 4.6合格判定 4.6.1若样本中不合格品数C=0(即AC = 0) , 则判批合格; 4.6.2若样本中不合格品数C≥1(即AC≥1) , 则判批不合格。 注: 交验批必须是在同一条件下制造出来的产品。 4.7其他 4.7.1 凡属A、B类的原材料、外购件、外协件都必须附有质保单,其化学成份及力学性能应符合有关国家标准或图纸要求。 4.7.2若顾客有要求时,按顾客要求执行。 附表1:零缺陷(C=0)抽样检查表 附表2:零缺陷(C=0)抽样方案与GB/T 2828.1正常检验一次抽样方案之样本量比较 编制/日期:审批/日期:

抽样计划查表指引

MIL-STD-105E抽样计划表查表方法 一、MIL-STD-105E抽样计划由检查水平表(如下图一)和抽样方案表(如下图二)组成,我公司为了方便工作中的 图一检查水平表图二抽样方案 图三 二、符号的含义: N:批量;n:样本大小(即是抽样数);Ac:合格判定数(允收数);Re:不合格判定数(拒收数); AQL:合格质量水平;IL:检查水平;

三、举例以本公司的抽样计划表查表方法如下: 例如:来料一批铜端子,来料批量N=400;依照公司的来料检验标准,规定外观检验AQL=0.65,尺寸检验AQL=1.5,采用MIL-STD-105E抽样计划,IL=Ⅱ抽样,求外观检验和尺寸检验的抽样数? 1.尺寸检验抽样查表步骤如下: a.从抽样计划表左边的检查水平中包含N=400的行(281-500),与IL=Ⅱ所在列相交处,读出样本 大小字码H(见下图红色标示所示); b.从抽样计划表右边样本大小字码H所在的行向右,在样本大小栏内读出n=50(见上图蓝色方框 所示)。 c.由样本大小字码H所在行与AQL=1.5所在列相交处读出[2,3](见上图紫色标示所示)。 d.从上述查表可得出尺寸检验的正常一次抽样方案为:n=50, Ac=2, Re=3(即表示抽样数为50,出 现2个不良品可以允收,3个不良品拒收); 2.外观检验抽样查表步骤如下: a.从抽样计划表左边的检查水平中包含N=400的行(281-500),与IL=Ⅱ所在列相交处,读出样本 大小字码H(见下图红色标示所示); b.从抽样计划表右边样本大小字码H所在的行向右,在样本大小栏内读出n=50(见下图蓝色方框所 示)。 c.由样本大小字码H所在行与AQL=0.65所在列相交处读出向下箭头(见下图绿色标示所示)。 d.根据抽样原则读出箭头下面的第一个判定数组(如是上箭头读出箭头上面的第一个判定数组) [1,2],然后由[1,2]所在行向左,在样本大小栏内读出n=80(见下图橙色标示所示); e.从上述查表可得出外观检验的正常一次抽样方案为:n=80, Ac=1, Re=2(即表示抽样数为80,出现 2个不良品可以允收,3个不良品拒收);

零缺陷(C=0)抽样方案

零缺陷概念的产生:被誉为“全球质量管理大师”、“零缺陷之父”和“伟大的管理思想家”的菲利浦·克劳士比(Philip B. Crosby)在20世纪60年代初提出“零缺陷”思想,并在美国推行零缺陷运动。后来,零缺陷的思想传至日本,在日本制造业中得到了全面推广,使日本制造业的产品质量得到迅速提高,并且领先于世界水平,继而进一步扩大到工商业所有领域。零缺陷理论核心是:“第一次就把事情做对”。 所谓"零缺陷"抽样方案,简单的说,就是不管你的批量和样本大小如何,其抽样检验的接收数Ac=0,即"0收1退"。举例:某客户在其《供应商质量手册》中规定成品验收采用 C=0 抽样方案。所谓 C=0 抽样方案通常又被大家称为零缺陷抽样方案,即只有抽样产品全部经检验全部合格,整批产品才能够被接收;而只要在验收过程中发现有一个不良品,整批产品将被判为不合格。客户的这一要求在公司内部引起了一些同事的担心,认为这样的要求是不是过于严格了?公司根本做不到,甚至有同事认为客户这样的要求是“霸王”条款。 事实上,C=0 抽样方案目前在国内已经被广泛使用。它和我们中国应用较多的GB/T2828.1-2012抽样方案一样,就方案本身来讲不存在严格不严格的概念。在应用GB/T2828.1-2012时,一个抽样计划严格与否取决于我们对于 AQL 的选择。AQL 值小,抽样计划就严格;AQL 值大,抽样计划就宽松。同样的,C=0 抽样方案也规定了一系列与GB/T2828.1-2012 相同的 AQL值,选择哪个AQL 值完全在于我们自己的选择以及与客户的协商来决定。所以有关“C=0 抽样方案过于严格”的论断完全不成立,出现这种认识仅仅是因为大家不了解C=0 抽样方案。 需要说明的是,该客户的《供应商质量手册》是根据IATF16949:2016 建立的,而IATF16949 :2016标准条款8.6.6中明确要求接收水平必须是零缺陷。(IATF16949:2016标准条款 8.6.6 接收准则:接收准则组织应确定,当被要求时,由顾客批准。对于计数型数据的抽样,其接收水平应是零缺陷。)所以,客户的要求是根据的,不存在任何“霸王”要求。 1、抽样检验简介 抽样检验又称为统计抽检检验,是指从交验的一批产品中,随机抽取若干单位产品组成样本进行检验,通过对样本的检验结果对整批产品做出质量判定的过程。 我们知道,检验是不产生价值的工作,因此如何更经济、快捷的进行检验就直接关系到生产的成本和效率。统计抽样检验理论是美国贝尔实验室的道奇和罗米格于1929 年创立的,它和 1924 年休哈特提出的统计过程控制(控制图)一起被视为质量管理从质量检验阶段进入统计质量控制阶段的两个标志性成果。统计抽样检验理论的出现改变了以往那种依靠大批量检验来保障产品质量的工作方式。 从 1950 年美军发布 MIL-STD-105 抽样标准起,统计抽样检验在全世界逐步推广开来。MIL-STD-105 的升级、延伸版本被国际标准化组织以及许多国家的国家标准采用。美军MIL-STD-105 标准共经历 A~E五个版本,该标准目前已经被美军废止。 2、两种“零缺陷”抽样方案 1965 年,美国的一位大学教授尼古拉斯·斯托格力亚发表C=0 抽样方案,几经改版,目前最新的版本为第四版。C=0 抽样方案是根据MIL-STD105 修改而成,接收准则限定为“0收 1 退”,因而又被人们称为“零缺陷”抽样方案。 虽然到目前为止,C=0 抽样方案还不是国际以及任何国家的国家标准,但由于“零缺陷”的质量理念已经深入人心,再加上 IATF16949:2016中有明确的条文要求,在企业界已经得到了广泛的应用。1994 年,美国三大汽车厂商(通用、福特、克来斯勒)发布了QS9000质量体系标准,QS9000 中的 4.10.1.1 条款就明确要求:接收准则必须是零缺陷。QS9000 的这一要求,促进了C=0 抽样方案的被迅速推广应用。在 QS9000 被国际标准化组织采纳为国际标准 IATF16949:2016之后,使得C=0 抽样方案的应用又进一步扩大。 2005 年,为了表彰尼古拉斯·斯托格力亚教授创制 C=0 抽样方案的突出贡献,美国质量学会把当年的谢宁奖章颁给已经退休的尼古拉斯·斯托格力亚教授。美国质量学会在表彰词中说:他最伟大的贡献是开发了一套实用、便于使用、经济的零缺陷的数字抽样方案。他的方法在军事和商用上,节省了数以百万计的美元。由于他的方法被证明实用、简易并且经济,因而被广泛接受。

同条件取样计划表

现场结构实体抽样

根据《混凝土结构工程施工质量验收规范》GB50204-2002 7.4.1 条规定用于检查结构构件混凝土强度试件, 应在混凝土的浇筑地点随 机抽取。取样与试件留置应符合 1、每拌制 100 盘且不超过 100m3的 同配合比的混凝土,取样数量不得少于一次;2 每工作班拌制的同一 配合比的混凝土不足 100 盘时,取样不得少于一次;3、当一次连续 浇筑超过 1000m3时,同一配合比的混凝土每 200m3取样不得少于一 次;4、每一楼层、同一配合比的混凝土,取样不得少于一次;5、每 次取样应至少留置一组标准养护试件。 同条件养护试件的留置组数应 根据实际需要确定。 验收条文规定根据结构性能的影响及检验结构的代表性, 规定同 一强度等级的同条件养护试件的留置数量不宜少于 10 组,以构成按 统计方法评定混凝土强度的基本条件;留置数量不应少于 3 组,按非 统计方法评定混凝土强度。养护条件按逐日平均温度累计满 600℃, (低于 0℃时不计入) ,龄期以 14d~60 为宜。 本工程混凝土标号复杂,同楼层同构件标号也有所不同,经过现 场监理及建设单位的商讨。依照结构本身的功能性及地域等特点,为 更好了解主要楼层的施工状况,突显主要承重构件实际质量,决定加 大对本工程地下室~二层结构不同标号砼的抽查力度。 抽取方式应严 格执行规范要求各标号 100m3内为一组,试件尺寸为 100*100*100, 现场由施工单位专人负责同条件的养护记录, 建设单位全权委托现场 监理单位见证取样、养护、送检全过程,力保结构同条件试件的真实

性。具体抽样方略如下。 结构同条件试块取样计划表 地基与基础分部 设计标号 C15 C30 C50 C35 C40 主体结构分部 C40 C35 C35 C35 C30 柱、板 一、二层剪力墙、柱、板 一、二层梁 三~五层剪力墙、柱 三~五梁、板 六层~屋顶层剪力墙、梁、 各做 1 组 各做 3 组 各做 3 组 各做 1 组 各做 1 组 取样部位 基础垫层 地下室底板 地下一、二层剪力墙、柱 地下一、二层梁 地下一、二层板 (按楼层分)抽样组数 各做 3 组 各做 3 组 各做 3 组 各做 3 组 各做 3 组

施工单位确认:

年

月

日

监理单位确认:

年

月

日

建设单位确认:

年

月

日

零缺陷C=0抽样方案

零缺陷(C=0)抽样抽样方案 接收质量限 0.010 0.015 0.025 0.040 0.0650.100.150.250.400.65 1.0 1.5 2.5 4.0 6.510 (AQL) 批量(N) 样本大小(n) 2~8 ************ 5 3 2 2 9~15 **********13 8 5 3 2 2 16~25 *********20 13 8 5 3 2 2 26~50 ********32 20 13 8 5 5 5 3 51~90 ******8050 32 20 13 8 7 6 5 4 91~150 *****12580 50 32 20 13 12 11 7 6 5 151~280 ****200 12580 50 32 20 20 19 13 107 6 281~500 ***315 200 12580 50 48 47 29 21 16 119 7 501~1200 *800 500 315 200 12580 75 73 47 34 27 19 15118 1201~3200 1250 800 500 315 200 12512011673 53 42 35 23 18139 3201~10000 1250 800 500 315 200 19218911686 68 50 38 29 22159 10001~35000 1250 800 500 315 300 29418913510877 60 46 35 29159 35001~150000 1250 800 500 490 476 29421817012396 74 56 40 29159 150001~500000 1250 800 750 715 476 34527020015611990 64 40 29159≥500001 1250 1200 1112 715 556 435303244189143102 54 40 29159注: 1)“*”表示整批须百分之百检验。 2)不合格的可接收数为0,即(Ac=0或C=0)。 ◎ 零缺陷抽样方案目前还不是国际或国家标准,但由于零缺陷的观念已在全球盛行,欧美很多企业都采用零缺陷抽样方案。 ◎ 零缺陷抽样方案特别适合于孤立批的检验,此抽样方案无加严或放宽转移的规定。 ◎ 例:批量N=1500,AQL=0.65,求其零缺陷抽样方案。 答:零缺陷抽样方案53[0,1]。

取样送检计划书

施工试验送检计划 1、有关工程材料的标准 (1)《水泥取样方法》GB2513-90 《硅酸盐水泥、普通硅酸盐水泥》GB175-1999 (2)《钢筋力学试样取样标准》GB2975-82 (3)《钢筋焊接及验收规程》JGJ18 (4)《普通混凝土用砂质量标准及检验方法》JG52-92 (5)《普通混凝土碎石和卵石质量标准及检验方法》JG53-92 (6)普通混凝土拌合用水》JGJ63-92 (7)《普通混凝土配合比设计规程》JGJ98-2000 (8)《砌筑砂浆配合比设计规程》JGJ98-2000 (9)《烧结普通硅》GB5101-99 (10)《烧结多孔砖》GB13544-2000 (11)《低碳热轧圆盘条》GB/T701-1997 (12)《钢筋混凝土用热轧带肋钢筋》GB1499-1998 (13)《钢筋混用热轧光圆钢筋》GB13013-91 (14)《水泥标准稠度用水量、凝结时间、安定性检验方法》GBT1346-2001 2、砼、砂浆抗压强度送检计划

注:质量监督站同意±0.000以下和±0.000以上的砼、砂浆每个施工段各做为一个取、送样批。 3、原材料、半成品取样送检计划 原材料、半成品试验每个施工段为一个取、送样单体,材料进场后再按照有关规范进行取、送样。具体计划如下: (1)钢筋原材

(2)钢材焊接 (3)烧结普通砖 (4)水泥安定性

(5)砂、石 (6)其它原材料、半成品的取样送检按工程中具体内容和有关规范执行。

4、砼、砂浆试块的留置按照GB50204-2002 7.41条执行。 以上制订的取、送样计划不足之处严格执行有关材料取、送样制度及施工质量验收规范的规定。 榆林四达建筑有限公司 林荫路项目部 二O一二年五月十日监理批复意见:

浅谈“零缺陷”(C=0)抽样方案

浅谈“零缺陷”(C=0)抽样方案 内容摘要:本文通过介绍统计抽样检验的发展简史和“零缺陷”(C=0)抽样方案,进一步分析了推行“零缺陷”(C=0)抽样方案的对公司的诸多益处。 关键词:质量检验抽样技术 0、前言: 公司某海外客户在其《供应商质量手册》中规定成品验收采用C=0抽样方案。所谓C=0抽样方案通常又被大家称为零缺陷抽样方案,即只有抽样产品全部经检验全部合格,整批产品才能够被接收;而只要在验收过程中发现有一个不良品,整批产品将被判为不合格。客户的这一要求在公司内部引起了一些同事的担心,认为这样的要求是不是过于严格了?我们公司根本做不到,甚至有同事认为客户这样的要求是“霸王”条款。 事实上,C=0抽样方案目前在国内已经被广泛使用。它和国内应用较多的GB2828抽样方案一样,就方案本身来讲不存在严格不严格的概念。我们知道,在应用GB2828时,一个抽样计划严格与否取决于我们对于AQL的选择。AQL值小,抽样计划就严格;AQL值大,抽样计划就宽松。同样的,C=0抽样方案也规定了一系列与GB2828相同的AQL值,选择哪个AQL值完全在于我们自己的选择以及与客户的协商来决定。所以有关“C=0抽样方案过于严格”的论断完全不成立,出现这种认识仅仅是因为大家不了解C=0抽样方案。 需要说明的是,该客户的《供应商质量手册》是根据ISO/TS16949(即GB/T18305)建立的,而ISO/TS16949在7.1.2条款中明确要求接收水平必须是零缺陷。(ISO/TS16949 7.1.2接收准则:组织应规定接收准则,要求时,由顾客批准。对于计数型数据抽样,接收水平应是零缺陷。)所以,客户的要求是根据的,不存在任何“霸王”要求。 1、抽样检验简介 抽样检验又称为统计抽检检验,是指从交验的一批产品中,随机抽取若干单位产品组成样本进行检验,通过对样本的检验结果对整批产品做出质量判定的过程。

105E抽样计划表

表II —A正常檢驗單次抽樣計划(主抽樣表) 批量樣本 樣本大小 大小大小 代字 2~8 A 2 9~15 B 3 16~25 C 5 26~50 D 8 51~90 E 13 91~150 F 20 151~280 G 32 281~500 H 50 501~1200 J 80 1201~3200 K 125 3201~10000 L 200 10001~35000 M 315 35001~15000 0 N 500 150001~500000 P 800 500001及以上Q 1250 0.010 Ac Re 0.015 0.025 0.040 0.065 允收品質水準(正常檢驗) 0.10 0.15 0.25 0.40 0.65 1.0 1.5 2.5 4.0 6.5 1 0 Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re 1 2 2 3 2 3 3 4 3 6 4 5 1 2 2 3 3 4 2 3 3 6 10 11 4 5 3 6 8 10 11 14 15 4 5 7 1 2 2 3 3 4 2 3 3 6 10 11 4 5 0 3 6 8 10 11 14 15 4 5 7 C T 21 22 5 6 5 6 2 3 2 3 2 3 7 8 7 8 7 8 7 8 0 1 0 1 0 1 0 1 1 1 2 1 2 1 2 1 2 1 2 1 H 0 1 1 2 0 1 V 且 1 2 0 1 IT 0 1 rr 0 1 cr TQM02B01 A3/A4 備注:1. 0 1 rr 0 1 rr 10 11 14 15 21 22 10 11 14 15 21 22 10 11 14 15 21 22 10 11 14 15 14 15 21 22 21 22 h? =使用箭頭下第一個抽樣計劃.如樣本大小等於或超過批量時,則用100%檢驗.Ac =允收數. =使用箭頭上第一個抽樣計劃. Re =拒收數. 2.本抽樣計劃表依據MIL-STD-105E標准丄EVEL II正常單次抽檢.

C=0 抽样方案介绍

1965年,零缺陷抽样检验方案(c=0)首次发表在国际刊物上,虽然零缺陷抽样检验方案目前还是不是国际和国家标准。但由于“零缺陷”的品质理念已经深入人心,在加上ISO/TS16949:2002中有明确的条文要求。所以欧美很多的企业,特别是汽车供应链相关企业普遍采用的都是零缺陷抽样检验方案。 零缺陷抽样检验方案简单的说,就是不管你的批量和样本大小如何,其抽样检验的接收数Ac=0,即“0收1退”。在抽样检验过程中,一旦发现一个缺陷或不合格,就要实施100%的全检或退货处置。零缺陷抽样检验方案的优点就是不存在加严、放宽与正常检验之间的转移规定。 在ISO/TS16949:2002里面的7.1.2 条款里面有明确规定“7.1.2 接收准则必须由组织定义,要求时,必须由顾客批准。对于计数型数据抽样,接收水平必须是零缺陷”。 标准条文明确规定的,也就是我们要恪守的。其实我们也一直在实用C=O的抽样检验方案。但对其认识上可能存在一定的误区。导致其真正的效率发挥的不够充分。所以希望通过本文,能起抛砖引玉作用,为公司后续检验和试验活动更加顺畅的开展起到积极作用。 首先,零缺陷抽样检验方案的准则就是我们通常说的C=0,0收1退。但其要和GB/T2828.1-2003按接收质量限(AQL)检索逐批检验抽样计划结合使用,要使用GB/T 2828.1来确定其“零缺陷抽样检验方案”的样本大小。按我们以前的经验,采用GB/T 2828.1的时候,首先是确定批量大小、确定检验水平、那么它的样本大小就确定,再定义我们的接收质量限(AQL)就可以得出我们的接收准则,而现在采用零缺陷抽样检验方案的接收准则是已知的,意味着AQL值在零缺陷抽样检验方案中就失去了作用。这就是我们认识上的一个明显误区。 试想,如果采用零缺陷抽样检验方案与AQL值无关的话,那么假设采用GB/T2828.1里面的正常检验一次抽样方案II级检验水平的话,意味着样本量是统一的。我们可以举个实际的例子,如果某批量为1000pcs 产品。按GB/T2828.1

零缺陷抽样标准

MIL-STD-1916抽样标准简介 一、前言 为强调过程品管与持续不断改进的重要性,美军于1996年推出新版的抽样标准:MIL-STD-1916,用以取代MIL-STD-105E作为美军采购时主要选用的抽样标准。本标准的目的在鼓励供应商建立品质系统与使用有效的过程控制程序,以取代最终产品的抽样方式,希望供应商远离以AQL(Acceptable Quality Level)为主的抽样计划,而以预防性的品质制度代替它,故本标准之愿景在建立不合格过程改进之制度,而非最终检验品质之水准。 MTL-STD-1916与MIL-STD-105E抽样标准不同之处,主要有以下几点:1、抽样计划以单次抽样(含加严、正常及减量)为主,删除双次与多次抽样, 抽样以“0收1退”(ZBA Zero Based Acceptance)当做判定标准,强调不允许不良品之存在。 2、建立持续不断改善之品质系统制度与善用多项品质改善工具。 3、以预防代替检验,在过程中执行统计过程品管(SPC)。 4、对计数、计量及连续性抽样作业均可适用(分别有三种抽样表),不再像以往 MIL-STD-105E仅限于计数值抽样,MIL-STD-414仅限于计量值抽样与MIL-STD-1235仅限于连续性抽样(以上标准美军均已废止)。 5、把抽样视为一种浪费的行为,如供应商可提出不同产品的接收计划,如获顾 客同意后,则可按约定的接收方式办理验收。 6、MIL-STD-1916强调供应商品质系统的建立,以预防为主,而MIL-STD-105E 强调顾客的抽样技术,避免接收不合格件。 此外,以往最常用的MIL-STD-105E抽样标准,使用的查检表上就有加严、正常及减量等对应查检表数十个,在运用上并不是很方便,而MIL-STD-1916所使用的表格(含计数、计量及连续性抽样),就只有4个,在使用的简便性上,已有大大的改善。 二、适用范围 1、本标准所提供的品质计划与程序,不能减轻供应商满足顾客需求的责任, 供应商必须建立品质系统,包括制造程序,品管监控等作业,用以生产符合

AQL抽样计划表

aql抽样计划表 一 aql抽样计划表的由来 mil-std-105e抽样计划又称计数量的调整型抽样计划,二次大战期间美军军方采购军需武器装备时,对于供应商均以验收检验,制程检验,产品检验和出货检验等严格的检验来确保武器装备的品质,但由于产品的种类和数量急剧的增多,且制程日益的复杂庞大,先前的检验制度无法适应这一趋势,所以就开发出了mil-std-105抽样计划 二 aql的定义 aql原来叫“合格质量水平(acceptable quality level)”,在新版国家标准《gb/t 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(aql)检索的逐批检验抽样计划》中,aql的全称被改为了“接收质量限(acceptance quality limit)”,其定义为“当一个连续系列批被提交验收抽样时,可允许的最差过程平均质量水平”。 三、目的: 为适应客户之品质抽样检验要求。 三、适用范围: 适用于本公司所有之产品单次抽样检验(客户特殊要求除外)。 四、抽样细则: 4.1抽样水准(aql)分为正常检验、加严检验与减量检验等三阶段,除非另有规定,一般采用正常检验(ii)。 4.2正常检验、加严检验与减量检验的抽样计划(见附件)样本大小需随从批中随机抽出,经检验若无不合格件产生(零不良),则该批允收。 4.3抽样水准一般采用c=0(即严重缺陷为零),依aql=0.65进行正常抽样,客户另有要求除外。篇二:aql抽样计划表篇三:aql抽样计划表 mil-std-105e抽样表之由来及运用 mil-std-105e抽样计划又称计数值的调整型抽样计划,二次大战期间美军军方采购军需武器装备时,对于供货商均以验收检验、制程检验、产品检验、出货检验等方式进行严格的检验以确保武器装备的品质,但由于产品与种类的急遽增多,且制程日益复杂庞大,先前的监督检验制度无法因应此一趋势,而改用稽查检验方式所开发出来的抽样计划。 一、抽样检验之术术语与符号 1抽样检验:由一批产品或材料中,分散、随机抽取一定数量的样本,按规定项目加以检验或测试,将结果与判定基准比较,判定全批为合格或不合格的整个作业。 2批(lot):同条件下生产之产品的集合。 3送验批:送来检验的批。 4批量(lot size):送验批中含有检验个体之总数,一般以n代表。 5样本(sample):由批中抽取作业检验对象的产品。 6抽样(sampling):从批中抽取样本的工作。 7样本数(sample size):样本之个数以n代表。 8合格判定个数:判定批为合格时,样本内容许含有最高不良品个数,以ac或c表示 9不合格判定个数:判定批为不合格时,样本内所含之最少不良品个数,以re表示之。 10抽样检验计划:规定样本数,合格判定个数以决定送验批为合格或不合格,这种组合称为抽样检验计划。例如n=50、c=2即为-抽样检验计划。 11允收品质水准aql:(acceptable quality level)又称允收水准,送验批品质满意界限,为批不良率时以po表示。送验批品质达到此水准,消费者愿意尽量接受该批。 二?缺点(瑕疵deffect)分级法

零缺陷管理方案

零缺陷管理方案 一、零缺陷管理的基本内涵和基本原则 "零缺陷管理"的基本内涵和基本原则,大体可概括为:基于宗旨和目标,通过对经营各环节各层面的全过程全方位管理,保证各环节各层面各要素的缺陷趋向于" 零"。其具体要求是: ①所有环节都不得向下道环节传送有缺陷的决策、信息、物资、技术或零部件,企业不得向市场和消费者提供有缺陷的产品与服务; ②每个环节每个层面都必须建立管理制度和规范,按规定程序实施管理,责任落实到位,不允许存在失控的漏洞; ③每个环节每个层面都必须有对产品或工作差错的事先防范和事中修正的措施,保证差错不延续并提前消除; ④在全部要素管理中以人的管理为中心,完善激励机制与约束机制,充分发挥每个员工的主观能动性,使之不仅是被管理者,而且是管理者,以零缺陷的主体行为保证产品、工作和企业经营的零缺陷; ⑤整个企业管理系统根据市场要求和企业发展变化及时调整。完善,实现动态平衡,保证管理系统对市场和企业发展有最佳的适应性和最优的应变性。 二、零缺陷的工作标准 在可接受的质量体系中,都是按照固定的比例来分配不合格产品的数量,这样产生了大量的浪费。他认识到:工作标准必须是零缺陷,而不是差不多就好。零缺陷的工作标准意味着任何时候都要满足工作过程的全部要求。它是一种庄重的个人承诺,即按大家都同意的要求去做。如果要让工作具有质量,那么就绝不能向不符合要求的情形妥协,而是要极力预防错误的发生,这样顾客也就不会得到不符合要求的产品或服务。这是工作标准的重要意义。

三、零缺陷管理的基本思想 1.医生的视角:预防产生质量 制造业的组织方向走错了,对产品质量进行分门别类并不能提高质量。他把源于医学的概念引入到了制造业:检验并不能产生质量,只有预防才能产生质量。这一观点正是后来的克劳斯比质量原则之一。 检验是在过程结束后把不符合要求的挑选出来,而不是促进改进。检验是告知已发生的事情,此时缺陷已经产生,不能产生符合项。预防发生在过程的设计阶段,包括沟通、计划、验证,能够逐步消除出现不符合项的可能性。通过预防产生质量,要求资源的配置能保证工作正确完成,而不是把资源浪费在问题的查找和补救上面。 2.店员的感悟:要用客户化的思维 认识到了解客户需求对提高销售量的重要性。质量好的定义并不是完美无缺,而是是否能够满足客户的需要。只有为顾客提供满意的产品或服务,顾客才会有长久的信任,保持对产品的忠诚。因此,客户化的思维方式是现代管理的核心。 3.项目的实践:工作标准必须是零缺陷 工作标准必须是零缺陷,而不是“差不多就好”。零缺陷的工作标准意味着任何时候都要满足工作过程的全部要求。它是一种庄重的个人承诺,即按大家都同意的要求去做。如果要让工作具有质量,那么就绝不能向不符合要求的情形妥协,而是要极力预防错误的发生,这样顾客也就不会得到不符合要求的产品或服务。这是“零缺陷”工作标准的重要意义。 四、树立零缺陷管理的理念 追求质量已是一种管理的艺术,如果我们能建立正确的观念并且执行有效的质

取样送检计划

滨江新区九华万家花园一期4组团 见 证 取 样 送 检 方 案 批准人: 审核人: 编制人:

见证取样计划专项方案 根据建设部建监字(1996)88号《建筑施工企业试验室管理规定》结合省建管(1998)88号《安徽省建筑工程材料试验有关见证取样暂行规定》。按照有关规定与建设、监理单位共同制定出项目部的见证取样送检计划。 一、取样 1、钢筋 A、热扎钢筋 (1)取样单位:每批重量不大于60T,每批应由同一牌号,同一炉罐号,同一交货状态的钢筋组成。 (2)取样数量:拉伸试验2根,每根长400、±5d。冷变试验2根,每根长300、±5d。 (3)取样方法:试样应随机从两根钢筋上截取,先将钢筋端头不小于50cm截去,然后截取一根拉伸试件,再截取一根冷弯试验件,另一根同样方法截取。即每批钢筋取二组试样4个试件,每组要编上序号,每组拉弯试件为同一个号头。 B、钢筋电弧焊接头:在现场安装条件下,每一至二层楼同接头形式,同钢筋级别的接头300个为一验收批,不足300个接头也按一批计。 (1)取样单位:300个同类型接头或现场安装以每一层作为一批。 (2)取样数量:从每批成品中切取三个接头进行拉伸试验。 (3)焊接试件应从成品中切取,对于装配式结构节点钢筋焊接接头,可按生产条件制作模拟试件。若工厂焊接条件下。以300个同钢筋

级别,同接头形成为一批,在现场安装条件下,每一楼层中以300个同钢筋级别,同接头型式,同焊接位置作为一批,不足300个时,仍作一批。拉力试件长度:在焊缝长度的两端各加20CM。 2、水泥 袋装普通硅酸盐水泥: (1)取样单位:以同一水泥厂、同品种、同标号、批号、同日期到达的水泥不超过200T为一到样单位。 (2)取样数量:取样应具有代表性,一般可以20个以上不同部位取等量样品为20kg,但不少于12kg。 散装普通硅酸盐水泥: (1)对用一水泥厂生产同期出厂的同品种、同强度等级同一出厂编号的水泥为一验收批,但一验收批的的总量不得超过200T。 (2)随机从不少于20袋中各取等量水泥,经混拌均匀后,再从中称取不少于12kg的水泥作为试样。 3、中砂 (1)取样单位:以同一产地、同一规格每400M3或600T为验收批,不足400M3或600T为一验收批,不足400M3或600T也按一批计。每一验收批取样一级(20kg)。 (2)取样方法:在取样的砂源、砂场或堆场内,铲除表层10CM,然后均匀分布8个部位,各部位抽取大致相等的砂组成一组样品。在潮湿状态下拌和均匀。对较少的砂样品可采取干砂仔细拌均。目的是使砂样中的细颗粒及粉料不遗失和拌和均匀,保持原状各成份的含量不变。

抽样计划标准书

抽样计划标准书 目的 适用围 定义 职责 程序 相关文件 品质记录/附件 版本/版次:A/0 核准: 审核: 定制:

1.目的 : 为了使供应商及本公司制造的产品品质得于保证,及本公司产品品质统一标准,特定制此标准书。 2. 适用围 : 品质部各检验单位。 3. 定义 : 3.1.1抽样检验:由一批产品或材料中,分散、随机抽取一定的样本,按规定项目加以检 验或测试,将结果与判定基准比较,判定全批为合格或不合格的作业。 3.1.2允收品质水准(AQL):又称允收水准,送验批品质满意界限,为批不良率时以Po表 示。送检批品质达到此水准,消费都愿意尽量接受该批。 3.1.3批量(LOT SIZE): 被接受检验产品单位数目。 3.1.4样本(SAMPLE): 由批量中抽取作业检验对象的产品。 3.1.5抽样(SAMPLING):从批量中抽取样本的工作。 3.1.6合格判定个数:判定批为合格时,样本容许含有最高不良品个数,以AC或C表示。 3.1.7不合格判定个数:判定批为不合格时,样本所启之最少不良品个数,以Re表示。 4. 职责 : 品质部负责本标准书的编写关负责执行,相关单位如需检验也将使用本标准书。 5. 程序 : 5.1.1从群体中随机抽取一定数量的样本,经过检验或测定后,以其结果与判定基准作比 较,然后判定此群体是合格或不合格的方法就是抽样检验。 5.1.2抽样检验的原理:

5.1.3决定抽取样本数量和判定基准的数据表就是抽样检验标准; MIL—STD—105D/E 分别是最常用的两种抽样标准,见AQL品质允收水准表(附件1)。 5.1.4 AQL表的容解释如下: 第一列的样本的数据分类; 第二列是一般检验水准:ⅠⅡⅢ; 第三列是样本的代号,用A、B、C……表示; 第四列是赋予代号的抽取样本数量; 以后各列是不同级别的QAL值; 要注意表中的箭头和其所指的方向,以防判错。 5.1.5AQL使用步骤: 1)确定要抽样的产品和抽样检验特性; 2)确定检验级别,一般去“Ⅱ”级; 3)确定AQL值,如:主要不良取“0.65”,次要不良去“1.5”; 4)根据要检查产品的数量确定样本代码,即行与列的交汇处的字母; 如:2000个产品,查的代码为“K”; 5)查表K代码的行对应的抽样数量为125个; 6)检查125个样本,并对不良品分类; 如:共检出7个不良品,其中主要不良品数2个,次要不良品数5个; 7)对比AQL表上基准进行判定; 判定结果:因不良品数量小于Re的值,所以,该批产品判定合格; 8)如果出现对应到箭头的情况,则沿着箭头的方向读取箭头所值的第一个“Ac、Re”值,然后由此值回查对应的检查样本值,以新查到的样本值为准,同时, 原查到的样本值作废。 9)如上面的例子中当AQL值取0.15时查到箭头向上,所值的“Ac、Re”值是

取样计划

材料取样计划 一、工程概况 太钢线材厂西区棚户区改造5#楼是山西太钢房地产开发有限公司太钢线材厂西区棚户区改造建设项目,位于太原市万柏林区,是太钢线材厂职工宿舍区,西区位于窊流路路西,西线街路南。 本工程总建筑总面积13509.65㎡,其中地上建筑面积12819.22㎡,地下建筑面积690.43㎡,地下一层,地上十八层。地下一层战时为核六级二等人员掩蔽所,平时为戊类库房;地下一层与一层间为夹层,一层北侧、部分南侧为商铺,南侧部分为住宅,二~十八层为住宅。 一、根据建筑工程相关法规、文件要求,以及为确定太钢线材厂西区棚户区改造5#楼工程的施工质量,本工程的质量检测实行材料取样及送检制度。为规范本工程的取样及送检工作,结合本工程的实际情况,制定本《材料取样计划》。 注:由于施工图变更等原因,本计划在实施过程中,可能会出现与现场实际及有关规定不符现象,届时,各方另行协商完善。1、编制依据 本计划编制依据下列法规、文件的规定、精神: 《建设工程质量管理条例》; 建设部[2000]2日号“关于印发《房屋建筑工程和市政基础设施工程实行见证取样和送检的规定》的通知”的要求。

二、材料取样和送检的范围、程序及承担材料取样和送检的检测单位 一)本工程的材料取样和送检范围和程序如下: 材料取样送检的范围: 1、涉及结构安全的试块、试件和材料取样和送样的比例不得少于有关技术标准规定应取数量的30%; 2、根据工程特点,真正把好原材料和施工的质量关。为落实取样项目试验总次数的30%做好材料取样和送检,需材料取样和送检的主要项目为:用于承重结构的砼试块、钢筋原材、钢筋闪光对焊接头、钢筋电渣压力焊接头、水泥、外加剂;屋面、厕卫间使用的防水材料。 二)材料取样送检的程序和送检单位 1、工程的监理单位在开工时以书面形式向该工程的检测单位递交“见证单位和见证人员授权书”,并通知施工单位,授权书应写明本工程委托的见证单位和见证人员名单: 见证单位根据见证取样的内容、部位和数量,在施工前制定见证取样和送检计划; 施工单位必须按见证取样和送检计划,在见证人员旁站见证下,由取样人员在现场进行原材料和试块制作; 见证人员应对试样进行监护,并和施工单位取样人员一起将试样送至检测单位或采取有效的封样措施送样; 承担检测的单位应设置收样室,收样时应按授权书检查委托单位及

见证取样计划样表

见证取样及送检计划 编制 审核 宁夏新源建设工程监理有限公司 *********项目监理部 2010年4月8日

目录 一. 编制说明 二. 本工程见证取样和送检的范围和程序及 承担见证取样和送检的检测单位 三. 见证人员的基本要求和职责 四. 本工程见证取样和送检计划 五. 本工程见证取样和送检的试块、试件等材料的取样制作要求 六. 混凝土结构实体检验计划

一、编制说明 1、编制说明 根据建筑工程相关法规、文件要求,以及为确保宁夏职业教育实验实训基地实训楼工程的施工质量,本工程的质量检测实行见证取样送检制度。为规范本工程的见证取样及送检工作,结合本工程的实际情况,制订本《见证取样及送检计划》。 由于施工图变更等原因,本计划在实施过程中,可能会出现与现场实际及有关规定不符现象,届时,各方另行协商完善。 2、工程概况 基础:设计为混凝土柱下独立基础。 主体:1、混凝土强度等级:基础垫层混凝土强度等级为C20,100㎜厚,基础、基础梁采用C30混凝土,梁、板、柱、楼梯均为C30,及其它砼构件为C20。 2、钢筋:采用HPA235、HRB335、二种,连接采用绑扎、焊接、机械连接,钢筋直径大于或等于16时,采用机械连接,钢筋直径小于16时,采用焊接、搭接。 3、砌体及砂浆强度等级:±0.000以下采用MU10粘土实心砖,水泥砂浆为M10;±0.000以上采用空心砌块,混合砂浆为M5. 4、基础及±0.000以下墙、柱表面涂冷底子油或沥青胶泥两遍,基础梁表面做环氧沥青涂层或聚氯乙烯沥青涂层。 墙体:±0.000以上外墙均为300均为㎜厚混凝土空心砌块,内墙采用200㎜厚混凝土空心砌块,卫生间隔墙为100厚页岩粉煤灰大孔砖,±0.000以下均采用360厚粘土实心砖, M7.5水泥砂浆砌筑。外墙外帖50厚的EPS保温板。 室内装饰工程:卫生间墙面为玻化砖,其余墙面均为乳胶漆墙面,厕所顶棚为铝合金方板吊顶,走廊顶棚为石膏板吊顶,其余顶棚为乳胶漆顶棚。 室外装修工程;外立面以拉毛面砖为主,局部刷乳胶漆、外墙涂料,室外台阶均

新版抽样计划表

表一样本量字码 正常检验一次抽样方案(主表) 使用箭头下面的第一个抽样方案。如果样本量等于或-超过批量,执行100%检验。 ac — —接收数。 re ——拒收数。 2 ——使用箭头下面的第一个抽样方案。如果样本量等于或-超过批量,执行100%检验。 ——使用箭头上面的第一个抽样方案。 ac ——接收数。 re ——拒收数。 3 ——使用箭头下面的第一个抽样方案。如果样本量等于或-超过批量,执行100%检验。 ——使用箭头上面的第一个抽样方案。 ac ——接收数。 re ——拒收数。 4篇二:aql抽样计划表 aql抽样计划表 一 aql抽样计划表的由来 mil-std-105e抽样计划又称计数量的调整型抽样计划,二次大战期间美军军方采购军需 武器装备时,对于供应商均以验收检验,制程检验,产品检验和出货检验等严格的检验来确 保武器装备的品质,但由于产品的种类和数量急剧的增多,且制程日益的复杂庞大,先前的 检验制度无法适应这一趋势,所以就开发出了mil-std-105抽样计划 二 aql的定义 aql原来叫“合格质量水平(acceptable quality level)”,在新版国家标准《gb/t 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(aql)检索的逐批检验抽样计划》 中,aql的全称被改为了“接收质量限(acceptance quality limit)”,其定义为“当一个 连续系列批被提交验收抽样时,可允许的最差过程平均质量水平”。 三、目的: 为适应客户之品质抽样检验要求。 三、适用范围: 适用于本公司所有之产品单次抽样检验(客户特殊要求除外)。 四、抽样细则: 4.1抽样水准(aql)分为正常检验、加严检验与减量检验等三阶段,除非另有规定,一 般采用正常检验(ii)。 4.2正常检验、加严检验与减量检验的抽样计划(见附件)样本大小需随从批中随机抽 出,经检验若无不合格件产生(零不良),则该批允收。 4.3抽样水准一般采用c=0(即严重缺陷为零),依aql=0.65进行正常抽样,客户另有 要求除外。 篇三:最新国标抽样计划标准gb2828.1-2003 表一样本量字码 正常检验一次抽样方案(主表) 使用箭头下面的第一个抽样方案。如果样本量等于或-超过批量,执行100%检验。 ac — —接收数。 re ——拒收数。 2 ——使用箭头下面的第一个抽样方案。如果样本量等于或-超过批量,执行100%检验。 ——使用箭头上面的第一个抽样方案。 ac ——接收数。 re ——拒收数。 3 ——使用箭头下面的第一个抽样方案。如果样本量等于或-超过批量,执行100%检验。 ——使用箭头上面的第一个抽样方案。 ac ——接收数。 re ——拒收数。