位置度超差五原则表

大长江编号:编号:确认/日期

批准/日期

得分

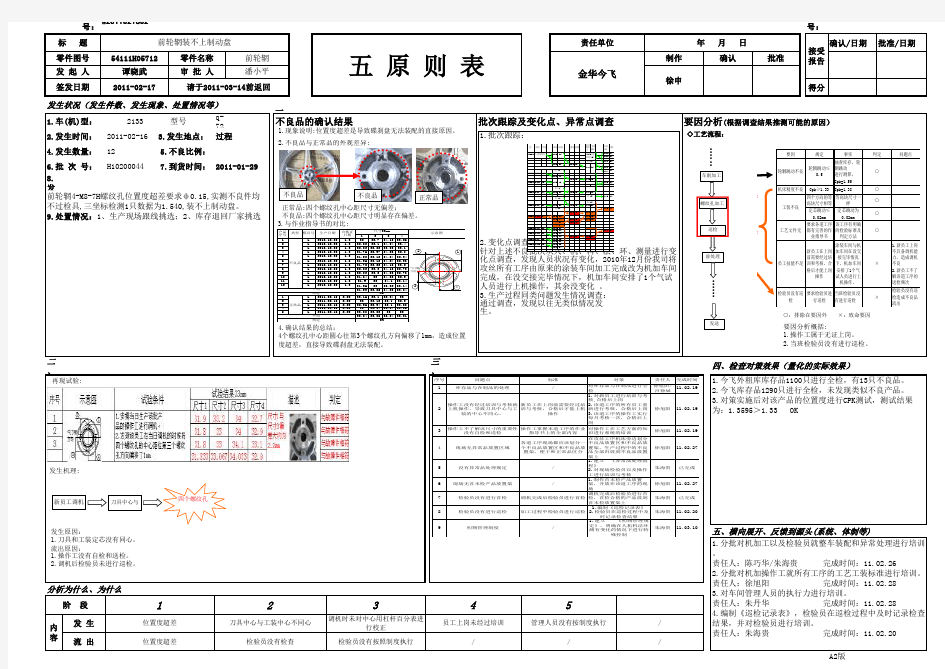

一、现状把握(不良品的确认结果、批次跟踪及变化点调查、要因分析)

2133型号

q-72h-51

8.发生现象(如果是市场发生,需填写车架号、购买日期、行驶里程):

二、查明的原因(再现试验、发生机理、发生原因、流出原因)

三、合适的对策(发生对策、流出对策)

A2版

标 题前轮辋装不上制动盘

3.发生地点:5.不良比例:

1.车(机)型:

2.发生时间:4.发生数量://

管理人员没有按制度执行

5

员工上岗未经过培训

内容

1.分批对机加工以及检验员就整车装配和异常处理进行培训。

责任人:陈巧华/朱海贵 完成时间:11.02.26

2.分批对机加操作工就所有工序的工艺工装标准进行培训。责任人:徐旭阳 完成时间:11.02.28

3.对车间管理人员的执行力进行培训。

责任人:朱丹华 完成时间:11.02.28

4.编制《巡检记录表》,检验员在巡检过程中及时记录检查结果,并对检验员进行培训。

责任人:朱海贵 完成时间:11.02.20

1.今飞外租库库存品1100只进行全检,有13只不良品。

2.今飞库存品1290只进行全检,未发现类似不良产品。

3.对策实施后对该产品的位置度进行CPK测试,测试结果为:1.3595>1.33 OK

五、横向展开、反馈到源头(系统、体制等)

位置度超差

位置度超差阶 段发 生/

批次跟踪及变化点、异常点调查

五 原 则 表

签发日期

零件图号发 起 人发生状况(发生件数、发生现象、处置情况等)/

3

调机时未对中心用杠杆百分表进

行校正检验员没有按照制度执行

分析为什么、为什么

1

流 出

刀具中心与工装中心不同心

检验员没有检查

四、检查对策效果(量化的实际效果)

4

批准

年 月 日

金华今飞

徐申

确认

6.批 次 号:

审 批 人

请于2011-03-14前返回

谭晓武2011-02-17

H10200044

2011-02-16潘小平

127.到货时间:责任单位

零件名称前轮辋制作

要因分析(根据调查结果推测可能的原因)

接受报告2

前轮辋4-M8-7H螺纹孔位置度超差要求ф0.15,实测不良件均不过检具,三坐标检测1只数据为1.540,装不上制动盘。

9.处置情况:1、生产现场跟线挑选;2、库存退回厂家挑选

W201102160254111H05712

不良品的确认结果

过程2011-01-29

1.批次跟踪:

2.变化点调查:

针对上述不良批次从人、机、料、法、环、测量进行变化点调查,发现人员状况有变化,2010年12月份我司将攻丝所有工序由原来的涂装车间加工完成改为机加车间完成,在没交接完毕情况下,机加车间安排了1个气试人员进行上机操作,其余没变化。3.生产过程同类问题发生情况调查:通过调查,发现以往无类似情况发生。发生原因:

1.刀具和工装定芯没有同心。流出原因:

1.操作工没有自检和送检。

不良品

不良品

正常品

2.不良品与正常品的外观差异:

正常品:四个螺纹孔中心距尺寸无偏差;3.与作业指导书的对比:

再现试验:

发生机理:

1.现象说明:位置度超差是导致碟刹盘无法装配的直接原因。4.确认结果的总结:

4个螺纹孔中心距圆心往第3个螺纹孔方向偏移了1mm ,造成位置

◇工艺流程:

☆发生工序

○:排除在要因外×:致命要因

☆流出工序

要因分析概括:

1.操作工属于无证上岗。

2.当班检验员没有进行巡检。12341L 2010.12.30 1.33232.734.183

3.262L 2010.12.30 1.332.0233.13

4.0433.43L 2010.12.30 1.332.0232.8233.0833.14L 2010.12.30 1.331.7632.9734.2832.85L 2010.12.30 1.331.9233.1234.0432.946L 2010.12.30

1.331.9633.1234.243

2.987L 2010.12.30 1.331.723

3.223

4.1633.28L 2010.12.30 1.332.0233.334.1832.789L 2010.12.30 1.332.0233.234.0832.7810L 2010.12.30 1.331.843334.0832.911L 2010.12.30 1.331.93334.133.1412L 2010.12.30

1.3

31.963333.9233.1431.9333.0534.03

33.041L 2011.02.16 2.20

33.1633.132.94332L 2011.02.16

2.20333

3.1233.132.93L 2011.02.16 2.2032.9632.9433.133.084L 2011.02.16 2.203333.1433.0433.065L 2011.02.16

2.20

33.0833.02333333.04

33.0633.04

33.01

示意图

判定

NG

类型不良品平均产品

序号模具号判定

OK

生产日期

尺寸33mm 正常品平均合格证日期尺寸1

尺寸2尺寸3尺寸4131.933.23432.7与故障件相符231.8333432.9与故障件相符3

31.83334.133.1与故障件相符31.83

33.0734.03

32.9

与故障件相符

序号示意图

试验条件

判定

描述

尺寸1与尺寸3偏差大约为2.2mm

1.安排当日生产该批产品的操作工进行调机。

2.发现该员工在当日调机的时候将四个螺纹孔的中心距往第三个螺纹孔方向偏移了1mm 试验结果33mm

型号

上机时间生产数量

入库时间入库数量发货时间发货数量

今飞外租

库接收时

间今飞外租库数量大长江纳

入时间纳入数量2010.12.28240只2010.12.31120只10.12.17120只

2011.1.8170只2011.1.10

160只

10.12.1992只10.12.30380只

2011.1.12190只2011.1.14170只

54111H0571210.12.19

60只

10.12.2222只10.12.2338只

11.01.03116只

2011.1.5116只

54111H0571210.12.22

86只

2011.1.16180只2011.1.1660只

54111H0571210.12.24134只

10.12.2750只11.01.05164只

2011.1.7164只10.12.2884只54111H0571210.12.27

60只

10.12.3160只11.01.0652只2011.1.852只2011.1.29240只11.01.0872只

2011.1.1172只54111H0571210.12.30

274只

11.01.02130只2011.1.1236只11.01.03144只11.01.1036只2011.1.13108只

11.01.11108只54111H0571211.01.01203只11.01.0490只11.01.05113只2011.2.14180只54111H05712

11.01.02210只11.01.06100只11.01.07110只11.01.17832只2011.1.19832只54111H0571211.01.04205只11.01.08105只11.01.09100只54111H0571211.01.06

150只

11.01.1096只11.01.1154只库存:14只

库存:23只

库存:51只库存:133只库存:703只

库存:222库存:20只

库存:12只

库存:42只

2011.1.1380只

库存:93只截止12月25日外租库库存量为763只库存:73只

110只

库存:12只

库存:7810.12.2586只54111H05712今飞仓库库存数量

10.12.15180只2011.1.262341L 2010.12.30 1.33232.734.1833.262L 2010.12.30 1.332.0233.134.0433.43L 2010.12.30 1.332.0232.8233.0833.14L 2010.12.30 1.331.7632.9734.2832.85L 2010.12.30 1.331.9233.1234.0432.946L 2010.12.30 1.331.9633.1234.2432.987L 2010.12.30 1.331.7233.2234.1633.28L 2010.12.30 1.332.0233.334.1832.789L 2010.12.30 1.332.0233.234.0832.7810L 2010.12.30 1.331.843334.0832.911L 2010.12.30 1.331.93334.133.1412

L

2010.12.30 1.3

31.963333.9233.1431.9333.0534.0333.041L 2011.02.16 2.2033.1633.132.94332L 2011.02.16 2.203333.1233.132.93L 2011.02.16 2.2032.9632.9433.133.084L 2011.02.16 2.203333.1433.0433.065

L 2011.02.16 2.20

33.0833.02333333.04

33.06

33.04

33.01

判定

类型

不良品

平均产品

序号模具号

判定

生产日期

正常品

平均合格证日期尺寸1尺寸2尺寸3尺寸4131.9

33.23432.7与故障件相符

231.8333432.9与故障件相符

3

31.83334.133.1与故障件相符31.8333.0734.0332.9

与故障件相符

序号

示意图

试验条件

判

描述

尺寸1与

尺寸3偏差大约为

2.2mm 1.安排当日生产该批产品的操作工进行调机。2.发现该员工在当日调机的时候将四个螺纹孔的中心距往第三个螺纹孔方向偏移了1mm 试验结果33mm

尺寸1尺寸2尺寸3尺寸4131.933.23432.7与故障件相符231.8333432.9与故障件相符331.83334.133.1与故障件相符31.8333.0734.0332.9

与故障件相符件

尺尺寸3偏差大约为2.2mm

产品的操作工进行调机。2.发现该员工在当日调机的时候将四个螺纹孔的中心距往第三个螺纹孔方向偏移了1mm 试验结果

要因规定事实判定问题点

轮辋跳动不良

轮辋跳动≤0.5抽查库存,轮

辋跳动

进行测算,

Cpk=1.55○

机床精度不良

Cpk≥1.33

Cpk=1.38

○四个方向的等高块尺寸相等等高块尺寸一样○定芯跳动≤0.02mm 定芯跳动为0.02mm ○工艺文件无

要求各道工序都有完善的作业指导书该工序有明确的检验标准及判定方法

○

员工技能不足新员工在上岗

前需要经过培

训和考核,合

格后才能上岗

操作

涂装车间与机

加车间在没交接完毕情况下,机加车间安排了1个气试人员进行上机操作。

×

1.新员工上岗不具备调机能力,造成调机不良

2.新员工不了解该道工序的送检频次检验员没有巡检要求检验员进行巡检当班检验员没

有进行巡检×

检验员没有巡检造成不良品流出

工装不良

序号

问题点

标准

对策

责任人完成时间1

库存品与在制品的处理/

对库存品与在制品进行全

检

徐旭阳/吕徐斌

11.02.19

2

操作工没有经过培训与考核就上机操作,导致刀具中心与工装的中心不同心。新员工在上岗前需要经过培训与考核,合格后才能上机操作 1.对新员工进行培训与考核,合格后上岗

2.该道工序的所有员工重新进行考核,合格后上岗

3.该道工序的操作工实行

每月考核一次,合格后上岗徐旭阳11.02.19

3

操作工不了解该尺寸的重要性没有自检和送检操作工掌握本道工序的作业指导书上的全部内容对操作工在工艺方面的知

识进行系统的培训

徐旭阳11.02.19

4现场无异常品放置区域各道工序现场都应该划分一个不良品放置区和不良品放置架,便于和正常品区分在攻丝工序机床旁边划分

不良品放置区和不良品放置架,生产过程中的不良品全部归放到不良品放置

架上

徐旭阳11.02.27

5没有异常品处理规定/

1.建立 《异常品处理流程》

2.对现场检验员以及操作工进行培训与考核

朱海贵已完成

6现场无首末检产品放置架/ 1.制作首末检产品放置

架,并放在该道工序的现

场

徐旭阳11.02.27

7检验员没有进行首检调机完成后检验员进行首检调机完成后检验员进行首

检,首检合格的产品放到

首末检放置架上

朱海贵已完成

8检验员没有进行巡检加工过程中检验员进行巡检 1.编制《巡检记录表》

2.检验员在巡检过程中及

时记录检查结果

朱海贵11.02.20

9初物管理制度/

1.建立 《初物管理规定》,明确在人机料法环

测有变化的情况下进行特

殊控制

朱海贵11.03.10