化工原理主要知识点

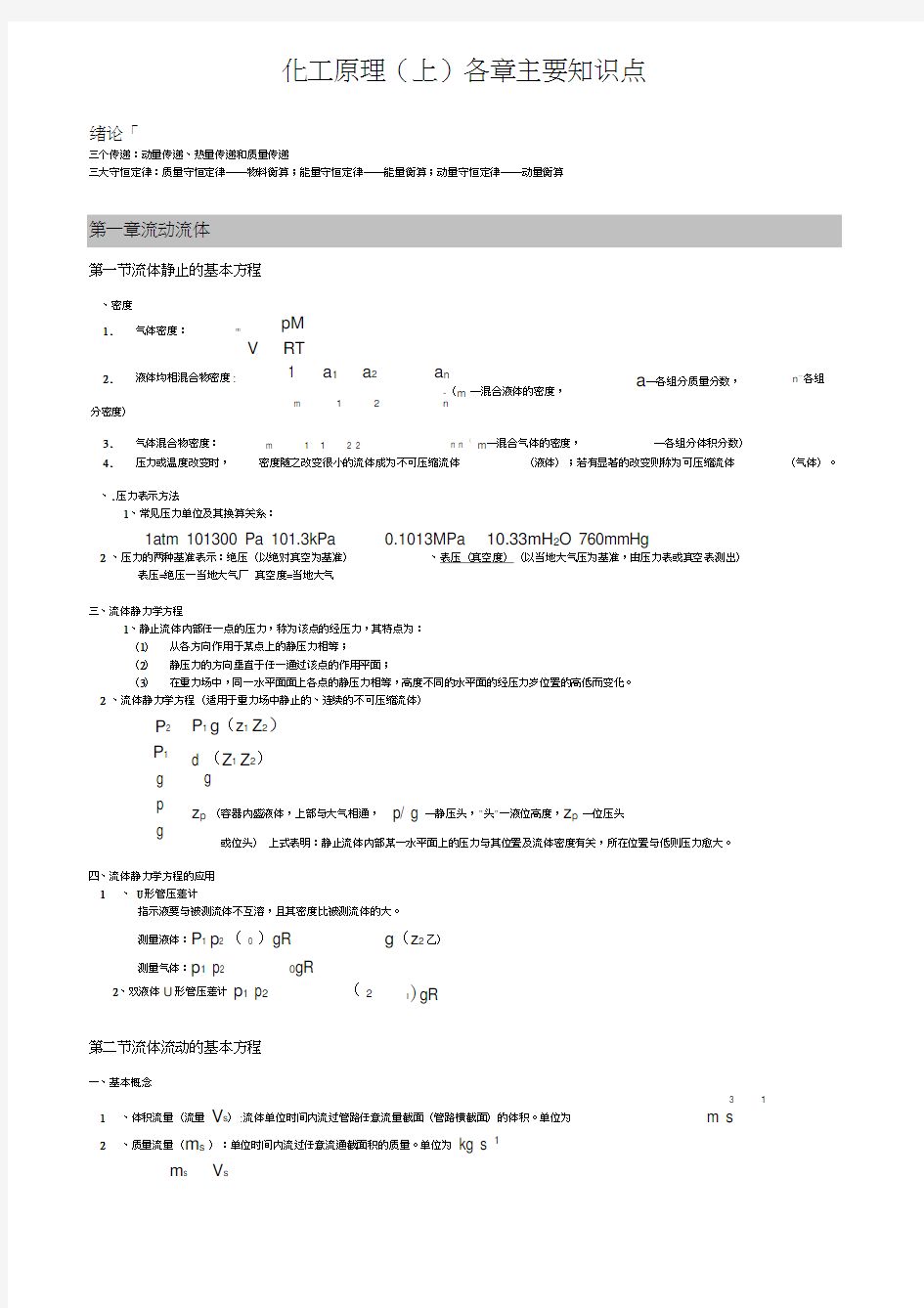

化工原理(上)各章主要知识点

绪论「

三个传递:动量传递、热量传递和质量传递

三大守恒定律:质量守恒定律——物料衡算;能量守恒定律——能量衡算;动量守恒定律——动量衡算

第一节流体静止的基本方程

、密度 1.

气体密度: m

pM

V

RT

2.

液体均相混合物密度:

1 a 1 a 2

a n

-(m

—混合液体的密度, a —各组分质量分数,

n —

各组

分密度)

m

1

2

n

3.

气体混合物密度: m

1 1

2 2

n n (

m —混合气体的密度,

—各组分体积分数)

4.

压力或温度改变时,

密度随之改变很小的流体成为不可压缩流体 (液体);若有显著的改变则称为可压缩流体

(气体)。

、.压力表示方法

1、常见压力单位及其换算关系:

1atm 101300 Pa 101.3kPa

0.1013MPa 10.33mH 2O 760mmHg

2 、压力的两种基准表示:绝压(以绝对真空为基准)

、表压(真空度)(以当地大气压为基准,由压力表或真空表测岀)

表压=绝压一当地大气厂 真空度=当地大气

三、流体静力学方程

1、静止流体内部任一点的压力,称为该点的经压力,其特点为: (1) 从各方向作用于某点上的静压力相等; (2) 静压力的方向垂直于任一通过该点的作用平面;

(3) 在重力场中,同一水平面面上各点的静压力相等,高度不同的水平面的经压力岁位置的高低而变化。 2 、流体静力学方程(适用于重力场中静止的、连续的不可压缩流体)

P 1 g (z 1 Z 2) d (Z 1 Z 2) g

z p (容器内盛液体,上部与大气相通, p/ g —静压头,"头"一液位高度,z p —位压头

或位头) 上式表明:静止流体内部某一水平面上的压力与其位置及流体密度有关,所在位置与低则压力愈大。

四、流体静力学方程的应用 1 、 U 形管压差计

指示液要与被测流体不互溶,且其密度比被测流体的大。 测量液体:P 1 p 2 ( 0 )gR g (z 2乙)

测量气体:p 1 p 2

0gR

2、双液体U 形管压差计 p 1 p 2

( 2

第二节流体流动的基本方程

一、基本概念

3

1

1 、体积流量(流量 V s ):流体单位时间内流过管路任意流量截面(管路横截面)的体积。单位为

m s

2

、质量流量(

m s ):单位时间内流过任意流通截面积的质量。单位为 kg s 1

m s

V s

P 2 P 1 g p g

1

)gR

2

流速u -s 质量流速G —s

A A

、黏性:流体所具有的一种拽流体相对运动的性质。

(1)气体的黏性力或内摩擦力产生的原因是速度不等的流体层之间动量传递的结果 2)液体黏性力主要由分之间的吸引力所产生。

4 、牛顿黏性定律:两相邻流体层之间单位面积上的内摩擦力

d /dy 成正比,即

(

,一一方向相同时取正号,否则取负号)

dy

服从此定律的流体称为牛顿型流体。 4、黏度

的单位为Pa ? s 常见流体用—Pa ?s

(1) 流体的黏度随温度而变,温度升高,气体的黏度增大,液体的黏度减小。

均速度增大,两相邻气体层间分子交换的速度加快, 因而内摩擦力和黏度随之减小。

分之间距离增大,吸引力迅速减小,因而黏度随之下降。

(2) 流体的黏度一般不随压力而变化。

、质量衡算 连续性方程

设流体在管路中做连续稳定流动,从截面

1-1流入,从截面2-2流出,则

—s1 —s2 1

U 1A 1

2

U 2A 2

对于不可压缩流体, 1

2常数,则u 1A 1 u 2A 2

2

2

2

对于圆管,A d /4,d 为直径,则u 1d 1 u 2d 2

如果管路有分支,则

—s —s1 —s2

三、机械能衡算方程

1 、理想流体是指没有黏性的流体,即黏度 0的流体

5、不可压缩实际流体的机械能衡算式:

2 2 U 1 P 1

U 2 P 2

gz 1

w e gz 2

w f (

w f —阻力损失)

2

2

第三节流体流动现象

一、雷诺数Re

du Re

一

1 、雷诺数的量纲为1,故其值不会因采用的单位制不同而改变,但数群中的各个物理量必须采用同一单位制。

2 、流体在圆形直管中流动,

Re < 2000时属于层流;Re>4000时为湍流;Re 在2000?4000之间时流动处于一种过渡状

^态。

二、管内流动分析

1 、层流时的速度分布

十r 2)

(内摩擦应力或剪应力)与两流体层间的速度梯度

原因:温度升高时,气体分子运动的平 对于液体,温度升高时,液体体积膨胀,

2 、内能(U ),位能(gz ),动能(u 2

/2), 提供给流体外功是为正,流体向外界做功时为负) 压力能(p/

),热量(q e ,

吸热为正,放热为负),外功(W e ,外界

3 、可压缩理想流体机械能衡算关系:

2 U

1

gz 2

2

U 2

2

P 2

(w e ――外功)

4 、1kg 不可压缩理想流体稳定流动时的机械能衡算式:

(伯努利方程)gz

2

2 U

1

P 1

gz 2 2

氏 P 2

2

P 1 P 2 R

2

l

2

R 2) R 2

体积流量-s

—ax

max (

1

—ax

3 、湍流时的速度分布

第四节管内流动的阻力损失

一、沿程损失的计算通式及其用于层流 范宁公式:

三、湍流时的摩擦系数

五、局部阻力损失

六、管内流动总阻力损失的计算

在管路系统中,总阻力等于沿程损失与局部损失之和,对于等径管,有

max

故平均速度 U 2

2

、层流时的阻力损失 即层流时平均速度等于管中心处最大速度的一半。

哈根一伯谡叶公式:

P f

32 lu

(1 L)1/n max R /

(n 与Re 大小有关,Re 愈大, n 值也愈大。)

2n 2 平均速度

u

(n 1)(2 n 1)

max (当 n =7

时,U=

max )

单位质量流体的沿程损失:

W f kg 1)

单位体积流体的沿程损失:

P f w f 单位重量流体的沿程损失:

h f

W f 称为摩擦系数或摩擦因数 g 64 丄工(J d 2 u 2 (J d 2g

m 3或 Pa)

1

或 m)

二、量纲分析法

( 定理)

Re

(层流时

与Re 成反比 )

°.叫

68 x0.23

花)

(适用范围为 Re > 4000 及

d <)

四、非圆形管内的沿程损失

2

卅

kg

w f

1

)

d e

水力半径

流通截面积 润湿周边

(润湿周边指流体与管壁面接触的周边长度)

层流时的阻力损失

Re

(C 为常数,量纲为1,对于正方形、正三角形或环形,

C 分别为 57、53、96)

1 、阻力系数法:

w f

――局部阻力系数,

(1) 突然扩大:

(2) 突然缩小: 新充满整个管截面。 当流体流过突然扩大的管道时,流速减小,压力相应增大。此时 当流体由大管流入小管时,流股突然减小,到缩脉时,流股截面缩到最小,之后开始逐渐扩大,直至重 当流体从容器流

进管道时, j

0.5,称为管入口阻力系数。

1,称为管道出口阻力系数。

2 、当量计算法

(当量长度

局部阻力损失:w f

l e )

应

d 2

若管路系统中存在不同管径段,管路总阻力损失应将等径段的阻力损失相加。

第五节管路计算

一、简单管路

1、简单管路是没有分支或汇合的管路,其特点为:(1)通过各管段的质量流量不变,对于不可压缩流体的体积流量也不变(指稳定流动);(2)整个管路的阻力损失为各段阻力损失之和。

2、设计型问题

(1)计算泵的有效功率(例1-11)

(2)计算管径(例1-12)

3、操作型问题

(1)操作性问题分析(例1-13 )

管内流量变化:将阀门开度减

小后,

简单管路中阻力系数的变大,如阀门关小等,将导致管内流量减小,阀门上游压力上升,下游压力减小。此规律具有普遍性。

(2)计算流量(例1-14)

二、复杂管路

1、复杂管路只指有分支的管路,包括并联管路、分支(或汇支)管路。

2、并联管路特点:①总流量等于个并联支管流量之和;②并联各支管的阻力损失相等。

3、并联支管中,细而长的支管通过的流量小,粗而短的支管通过的流量大。

4、分支(或汇合)管路的特点:①总流量等于各支管流量之和;②可在分支点(或汇合点)处将其分为若干个简单管路,对于每一段简单管路,仍然满足机械能衡算方程。

第六节流量测量

、变压头的流量计(恒截面,变压头)

1、测速管(皮托管)

被测流体为液体:v

2 gR(

0)(指示液密度R U 形管压差计读数)被测流体为液体:v

'2gR 0

皮托管优点:阻力小,适于测量大直径气体管路内的流速。缺点:不能直接测岀平均速度,且压差读数小,常要放大才能读得准确。

2、孔板

U0C0. 2gR

(

°

)

(C o —孔板系数)

体积流量V s u°A°C o A o

2gR(

)

\

孔板系数C o f Re,,'

A

孔板安装位置:上下游要各有一段等径直管作为稳定段,上游至少10d1,下游至少5d1。

孔板优点:构造简单,制造与安装都比较方便;缺点:阻力损失大。

3、文丘里管

优点:阻力损失小,相同压差读数下流量比孔板大,对测量含有固体颗粒的液体也较孔板适用;缺点:加工较难,精度要求高,因而造价高,安装时需占去一定管长位置。

W f (

d

(l l e U2

一)三

管内流量应减小。

2

1)— d 2

、变截面流量计 (恒压头,变截面) 转子流量计(简称为转子计)

第一节离心泵

一、离心泵的操作原理与构造 1

、操作原理 (主要靠高速旋转的叶轮所产生的离心力) (1 )开动前泵内要先灌满所输送的液体。

离心泵开动是如果泵壳内和吸入管路内没有充满液体,它便没有抽吸液体的能力,这是因为空气的密度比液体小得多, 随着叶轮旋转所产生的离心力不足以造成吸上液体所需的真空度。 缚”。

(2 )离心泵最基本的部件为叶轮与泵壳。 Q cot 2

2 b 2

、离心泵的主要性能参数

1、压头和流量

2、有效功率、轴功率和效率

(1) 泵内的机械能损耗:①水力损失;②容积损失;③机械损失。 (2) 有效功率:N e HQ g 轴功率N 效率 N 「N

像这种因泵壳内存在气体而导致吸不上液的现象,

称为“气

、离心泵的理论压头与实际压头

1、压头的意义 泵向单位重量液体提供的机械能,称为泵的压头(或扬

程) 对于任一管路输送系统,所需压头

h e 为

2

U

,用符号H 表示,单位为m

he Z —

g 2g

h f

(z

升举咼度,

P/ g ――液体静压头的增量,

2

u /2g ――动压头的增量,与其他项相比,可忽略,

h f

2 、

――全管路的压头损失) 理

论压头 (1) 叶轮进口与岀口之间列伯努利方程:

压能。

(2)

2

2

理论压头:H

丛一臼 C 乞

g 2g

液体从点1运动到点2,静压头之所以增加(p 2 P 1) / g ,其原因有二:

① 液体在叶轮内受到离心力作用,接受了外功;

② 相邻两叶片所构成的通道的截面积自内向外逐渐扩大,液体通过时的速度逐渐变小,使得部分动能转变为静

(c 1,c 2 ――液体的绝对速度)

(3)

离心泵理论压头表达式(离心泵的基本方程)

C 2U 2 COS 2

U 2C 2U

(C 2u ――绝对速度 C 在周边切线方向上的分速度)

g

(4 )理论压头与流量的关系

【式中Q —泵的流量,m 3

s 叶轮周边宽度】

H ――叶轮旋转的角速度;

r 2――叶轮的半径;

2 ――叶片的装置角;

小;当 3、 与Q 呈线性关系,变化率的正负取决于装置角

2。当

2=

90,COS 2=0,叶片径向,H 不随Q 变化;当 实际压头

压头损失:①叶片间的环流;②阻力损失;③冲击损失。

<90时,cos 2>0,叶片后弯,H 随Q 的增大而减

cos 2 <0,叶片前弯,H 随Q 的增大而增高。

2 2 <

90,

H h 。

P c P b 2 2 U C U b

h h

_P c

_

h fbc h 0

2g

P C P b (真空)

N e HQ g

四、离心泵的特性曲线及其应用

1、 离心泵的特性曲线 (1)

离心泵的特性曲线由以下曲线组成:① H Q 曲线;②N Q 曲线;③ Q 曲线;

④(NPSH )r 线。

(2) 泵高效区:最高效率土 5%- 8%区域

(3) 各种型号的离心泵各有其特性曲线,形状基本上相似,其共同特点如下: ① 压头随流量的增大而下降;

② 功率随流量的增大而上升(离心泵在启动前应关闭岀口阀,使泵在所需功率最小的条件下启动, 以减少电动机的启

动电流,同时也避免岀口管线的水力冲击)

;

③ 效率现随流量的增大而上升,达到一最大之后再下降。

2、 液体性质对离心泵特性的影响 (1)

密度的影响: 对H Q

曲线、

(2) 黏度的影响:①当液体的运动粘度小于

曲线的影响可忽略不计;②当

2 10 5m

3、转速与叶轮尺寸对离心泵的影响 (1)转速n 的影响 当角速度

变化不大时(<20% -

(2)叶轮尺寸的影响

泵在原转速n 下的特性曲线方程:

H A BQ 2

当叶轮直径因切割而变小时, 若变化程度小于20%则-

若不变-

Q 曲线无影响,但N HQ g ,故 T ,N Q 曲线T 。

5

2

1

2 10 m s 时,如汽油、煤油、轻柴油等,则黏度对离心泵的特性 1

s 时,H ,N ,

2

A - BQ 2 n

1、管路特性方程

2

u

p u h e

Z

g 2g

h f

五、离心泵的工作点与流量调节

可简化为h e A BQ2

按此式标绘岀的曲线称为管路特性曲线。

2、工作点与流量调节

(1)工作点:将液体送过管路所需的压头与泵对液体所提供的压头恰好相等时的流量,

离心泵特性曲线与管路特性曲线的交点M,它表示泵所实际输送的流量和所提供的压头。

(2)流量调节

为调节流量,即改变工作点,可采用两种方法:①改变管路特性曲线(调节阀门) 称为泵在官路上的工作点。(即;②改变泵的特性曲线(改变

泵的转速或切割叶轮)

六、离心泵的安装高度

1、安装高度:离心泵的安装位置与被吸入液体液面的垂直高度。

2、“汽蚀”:使液体以很大的速度从周围冲向气泡中心,产生频率很高、瞬时压力很大的冲击的现象。

3、为避免发生汽蚀,就要求泵的安装高度不超过某一定值。采用“汽蚀余量”,又称净正吸上高度(NPSH来表示蹦