分子筛吸附脱除乙醇中微量水的研究_范荣玉

武夷学院学报2013年第2期乙醇是用途广泛和用量极大的工业原料之一,广泛应用于食品、化工、医药、染料、国防等行业,同时也是十分重要的清洁能源;而乙醇含量大于99.2%的无水乙醇更是一种重要的基础化工原料,有着广泛的用途。高浓度乙醇多数从发酵法制备的醇水混合溶液中通过共沸精馏[1,2]、萃取精馏[3]、加盐萃取精馏[4,5]等精馏方法制备。这些方法在精馏时均须加入第三种物质,不但能耗较高、不经济,且加入的萃取剂、共沸剂等往往毒性大,污染严重。因此,人们一直在进行无水乙醇低能耗制备工艺的研究,开发了分子筛分离法[6]、膜分离法[7,8]和生物质吸附法[9,10]等。

分子筛是具有分子数量级均匀微孔的天然或人工合成的化学物质,特别适宜选择性分离和纯化过程,且分子筛具有良好的耐热、抗湿性,不易被其他溶剂污染,可多次再生循环使用,吸附性好,吸附容量高,是一种比较理想的吸附剂[11]。分子筛吸附脱水技术以其高效、低能耗和产品纯度高等特点备受关注[12,13],对于有机物中微量水的脱除,分子筛吸附脱水工艺被

认为是一种较好的选择。本文从静态吸附平衡和固定床动态吸附两方面对分子筛吸附脱除乙醇中的微量水进行了研究,以期为分子筛吸附制备无水乙醇的工艺设计及优化提供参考。

1

实验部分

1.1

试剂与仪器

3A 、4A 、5A 分子筛,粒径准3-5m m ,国药集团化学

试剂有限公司;无水乙醇,国药集团化学试剂有限公司,纯度≥99.7%;绿冉酸,上海晶纯实业有限公司,化学纯。

S H A -B 恒温振荡器,常州国华电器有限公司;U V -2550型紫外分光光度计,日本岛津公司;B T 01-100型恒流泵,保定兰格恒流泵有限公司;S X 2-2.5-10

型马弗炉,上海实研电炉有限公司。

1.2吸附剂处理与原料液的配制

取适量分子筛磨碎并筛分处理,将所需粒径范围

的分子筛洗去粉尘且烘干,然后置于马弗炉中以

400℃烘烤活化4h ,冷却后将其置于真空干燥器中保

存备用;无水乙醇用蒸馏水配成含水浓度各不相同的原料液。

1.3静态吸附实验

准备若干锥形瓶,分别称取1g 吸附剂置于其中,

分子筛吸附脱除乙醇中微量水的研究

范荣玉

吴方棣

(武夷学院生态与资源工程学院绿色化工技术福建省高等学校重点实验室,福建武夷山354300)

摘要:研究了不同分子筛对乙醇中微量水的吸附性能,结果表明4A 分子筛的吸附效果最好;测定了不同温度下

乙醇中微量水在4A 分子筛上的静态吸附平衡数据,并用L a n g m u i r 和F r e u n d l i c 两个吸附等温式分别进行拟合,发现具有较好的吻合度(相关系数大于0.98);采用固定床测定了不同粒径、不同初始浓度、不同床层高度、不同流量下的动态穿透曲线,为吸附工艺设计提供参考。

关键词:乙醇;水;分子筛;吸附中图分类号:O 647.3

文献标识码:A

文章编号:1674-2109(2013)02-0060-05

收稿日期:2013-03-02

基金项目:福建省自然科学基金(项目编号:2012D 130);福

建省教育厅科技计划项目(项目编号:

J A 12326)。

作者简介:范荣玉(1970-),女,汉族,副教授,主要研究

方向:传质与分离。

第32卷第2期

武夷学院学报

Vol.32No.22013年4月

JOURNAL OF WUYI

UNIVERSITY A PR .2013

加入乙醇原料液100m L,振荡吸附4天,用分光光度法分析混合液含水量。水的吸附量q(m g/g)按式(1)计算:

q=V(C0-C)

m

(1)

式中,C0和C分别为吸附前后溶液中水的浓度(m g/ m L);V为原溶液的体积(m L);m为吸附剂的质量(g)。1.4固定床动态实验

往内径1c m,高度15c m的玻璃管中填装一定质量的分子筛作为固定床吸附柱,用恒流泵控制流量,原料液由吸附柱底部流入,顶部流出,定时在出口处

取样分析产品的含水量,并记下流出液的体积。

1.5水分分析实验

样品中微量水分析采用紫外分光光度法[14],利用绿冉酸与水的显色反应,以试剂空白为参比,530n m 下测定样品吸光度,并计算含水量。

2结果与讨论

2.1吸附剂的选择

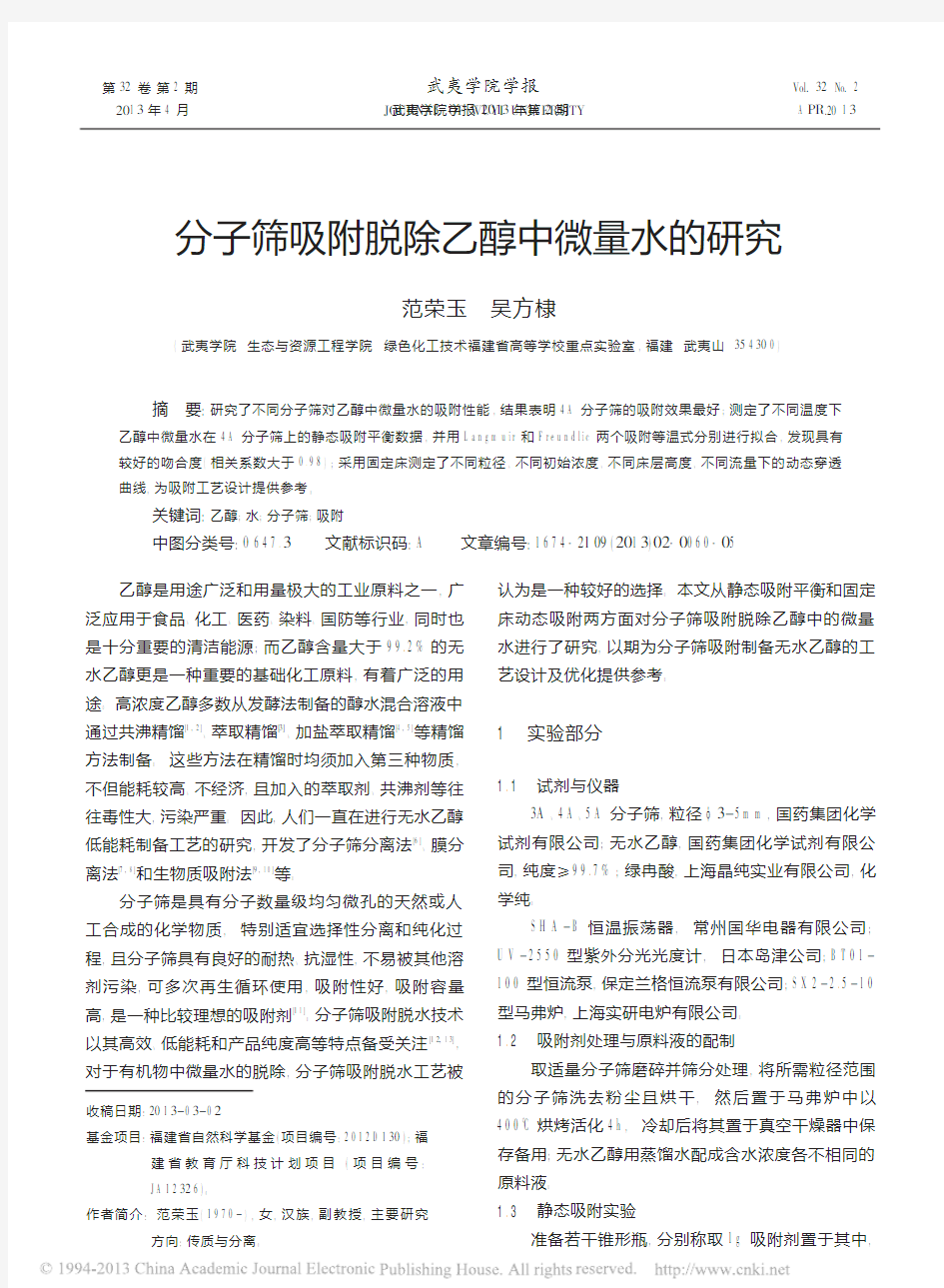

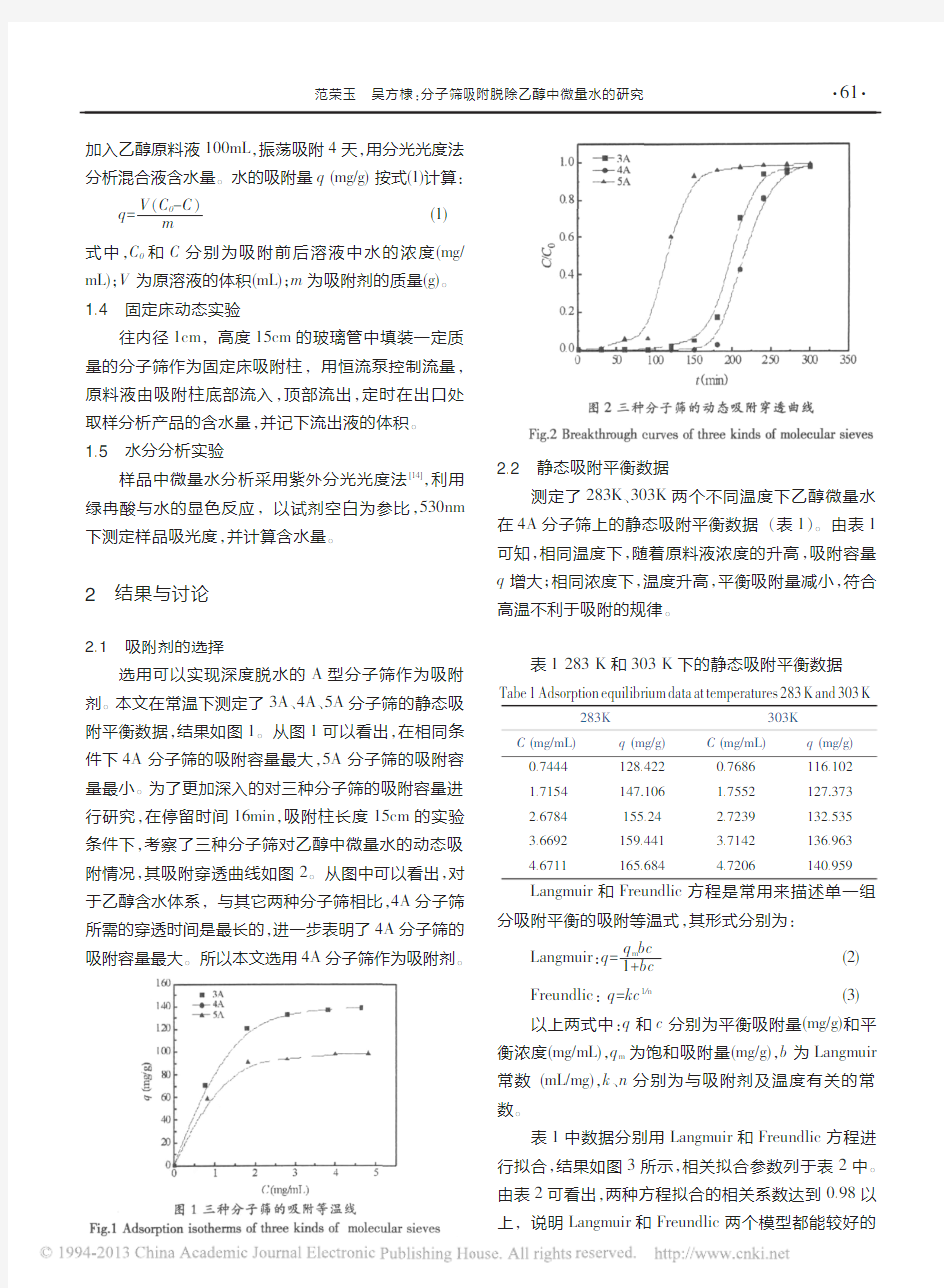

选用可以实现深度脱水的A型分子筛作为吸附剂。本文在常温下测定了3A、4A、5A分子筛的静态吸附平衡数据,结果如图1。从图1可以看出,在相同条件下4A分子筛的吸附容量最大,5A分子筛的吸附容量最小。为了更加深入的对三种分子筛的吸附容量进行研究,在停留时间16m i n,吸附柱长度15c m的实验条件下,考察了三种分子筛对乙醇中微量水的动态吸附情况,其吸附穿透曲线如图2。从图中可以看出,对于乙醇含水体系,与其它两种分子筛相比,4A分子筛所需的穿透时间是最长的,进一步表明了4A分子筛的吸附容量最大。所以本文选用4A分子筛作为吸附剂。

图1三种分子筛的吸附等温线

F i g.1A d s o r p t i o n i s o t h e r m s o f t h r e e k i n d s o f m o l e c u l a r s i e v e s

图2三种分子筛的动态吸附穿透曲线

F i g.2B r e a k t h r o u g h c u r v e s o f t h r e e k i n d s o f m o l e c u l a r s i e v e s

2.2静态吸附平衡数据

测定了283K、303K两个不同温度下乙醇微量水在4A分子筛上的静态吸附平衡数据(表1)。由表1可知,相同温度下,随着原料液浓度的升高,吸附容量q增大;相同浓度下,温度升高,平衡吸附量减小,符合高温不利于吸附的规律。

表1283K和303K下的静态吸附平衡数据

T a b e1A d s o r p t io n e q u il ib r iu m d a t a a t t e m p e r a t u r e s283K a n d303K

L a n g m u i r和F r e u n d l i c方程是常用来描述单一组分吸附平衡的吸附等温式,其形式分别为:

L a n g m u i r:q=

q m b c

1+b c

(2)

F r e u n d l i c:q=k c1/n(3)

以上两式中:q和c分别为平衡吸附量(m g/g)和平衡浓度(m g/m L),q m为饱和吸附量(m g/g),b为L a n g m u i r 常数(m L/m g),k、n分别为与吸附剂及温度有关的常数。

表1中数据分别用L a n g m u i r和F r e u n d l i c方程进行拟合,结果如图3所示,相关拟合参数列于表2中。由表2可看出,两种方程拟合的相关系数达到0.98以上,说明L a n g m u i r和F r e u n d l i c两个模型都能较好的283K303K

C(m g/m L)q(m g/g)C(m g/m L)q(m g/g)

0.7444128.4220.7686116.102

1.7154147.1061.7552127.373

2.6784155.242.7239132.535

3.6692159.4413.7142136.963

4.671116

5.6844.7206140.959

范荣玉吴方棣:分子筛吸附脱除乙醇中微量水的研究·61·

武夷学院学报2013年第2期

描述本文的平衡数据,但F r e u n d l i c模型拟合精度更高。由拟合结果可以看出,温度低时的饱和吸附量q m 比温度高的要大,同样符合温度升高吸附量减小的吸附规律;1/n在0.1~0.5之间且较小,说明吸附过程容易进行。

表2283K和303K下的L a n g m u i r和

F r e u n d l i c方程拟合参数

T a b l e2F i t t i n g p a r a m e t e r s o f L a n g m u i r a n d

F r e u n d l i c h e q u a t i o n a t283K a n d303K

图3(a)283K和(b)303K L a n g m u i r及F r e u n d l i c h方程拟合曲线

F i g.3F i t t i n g c u r e s o f L a n g m u i r a n d F r e u n d l i c h

e q u a t i o n a t(a)283K a n d(b)303K

2.3固定床动态穿透曲线

吸附穿透曲线反映吸附床层的传质特性及操作状态,是吸附器动态操作过程的重要特征曲线,可以用它来反映床层内吸附负荷曲线的形状,并且确定床层中吸附容量的利用程度,计算传质区长度,是吸附过程设备设计和操作的主要依据。本文考察了粒径、初始浓度、床层高度、流量对穿透曲线的影响。

2.3.1粒径对穿透曲线的影响

颗粒直径的大小影响扩散速率和床层压降,从而影响停留时间和传质系数。本研究在床层高度15c m,停留时间16m i n,初始浓度为9.732m g/m L条件下,考察了料液在粒径分别为30-40目、40-60目、60-80目分子筛床层中的穿透曲线,结果如图4。由图可知,在其它条件相同的情况下,吸附剂颗粒直径增大,穿透时间点提前。这是因为床层空隙率随粒径增大而增大,导致流速加快,料液在吸附柱中的停留时间就会缩短,可能会导致吸附不完全的现象。从图中还可以看出,吸附剂颗粒较小,穿透时间明显更长,穿透点之前产品的出口浓度小,净化度较好;但颗粒直径过小会导致料液通过床层的流速变小,吸附时间过长,床层压降也大,操作费用增加。在实际操作中,应考虑床层直径,选择合适大小的颗粒直径。

图4粒径对穿透曲线的影响

F i g.4E f f e c t o f t h e g r a i n d i a m e t e r o n b r e a k t h r o u g h c u r v e

2.3.2流量对穿透曲线的影响

流量的大小直接影响溶液在吸附器里的流速,影响传质区移动速度。固定床高度为15c m,初始含水浓度为9.732m g/m L条件下,流量分别为28、42m L/h的穿透曲线如图5。由图可以得出,流量大,穿透曲线变陡,初始穿透点时间提前。这是因为流量大,流速快,料液在床层中的停留时间短,使得单位时间吸附在床层的吸附质的量增多,致使穿透点提前;并且流速大,吸附质扩散的速度变快,传质区向前移动的速度快,同时流量大,致使液膜传质系数也变大,缩短了传质区的长度,因而穿透曲线出峰早,初始穿透点时间变短。

相关参数283K303K

L a n g m u i r

q m(m g/g)170.94143.472 b(m L/m g) 3.97965.3207相关系数R0.9920.980

F r e u n d l i c h

k134.822119.531

1/n0.13590.1053相关系数R0.9950.9993

·62·

图5流量对穿透曲线的影响

F i g.5E f f e c t o f t h e v o l u m e f l u x o n b r e a k t h r o u g h c u r v e

2.3.3床层高度对穿透曲线的影响

浓度为9.732m g/m L,流量为28m L/h,床层高度分别为15c m、10c m的穿透曲线如图6。由图可知,床层高度低,穿透时间短,穿透点以前,产品含水量逐渐升高。床层高度大,吸附剂填充量也大,吸附效果好,净化效果明显提高。这是由于床层高度低,吸附剂填充量小,床层的吸附能力低,床层不稳定,从而影响了吸附效果和产品的净化度。所以,吸附器设计时,在床层压降允许的条件下,吸附剂床层应尽可能取得长些,使料液流过床层过程中充分利用吸附剂,并且得到稳定的吸附效果。

图6床层高度对穿透曲线的影响

F i g.6E f f e c t o f t h e b e d h e i g h t o n b r e a k t h r o u g h c u r v e

2.3.4初始浓度对穿透曲线的影响

流量为28m L/h,床层高度为15c m时,初始浓度分别为9.732m g/m L和20.093m g/m L时的穿透曲线如图7,结果表明,初始浓度明显影响穿透曲线。在其他条件相同情况下,初始浓度高,穿透曲线前移,穿透点提前。这是由于料液初始浓度高,单位时间进入吸附床层的水越多,将加快传质区移动速度,吸附床层达到饱和也就越快,因此穿透曲线前移,穿透时间越短。

图7初始浓度对穿透曲线的影响

F i g.7E f f e c t o f t h e I n i t i a l c o n c e n t r a t i o n o n b r e a k t h r o u g h c u r v e

3结论

从静态吸附和固定床动态吸附两方面对分子筛吸附乙醇中微量水进行了实验研究,结果表明,对乙醇含水体系,4A分子筛的吸附效果最好,乙醇中微量水在4A分子筛上的静态吸附平衡数据用L a n g m u i r 和F r e u n d l i c两个方程拟合,相关系数大于0.98,说明这两个吸附等温式可以描述分子筛吸附乙醇中微量水的吸附平衡。固定床动态吸附实验表明,用4A分子筛做吸附剂可以脱除乙醇中微量水制得无水乙醇,粒径、初始浓度、床层高度、流量对吸附操作有显著影响,在分子筛吸附脱水工艺设计中进行工艺参数优化尤为重要。

参考文献:

[1]李军,孙兰义,胡有元,等.用共沸精馏隔壁塔生产无水乙

醇的研究[J].现代化工,2008,28(1):93-97.

[2]李立硕.共沸精馏分水新技术制备无水乙醇[D].广西大学,

2005.

[3]朱登磊,任根宽.萃取精馏制取无水乙醇的过程优化研究

[J].化工技术与开发,2009,38(12):42-44.

[4]M a r i o L R P,J a i m e A J.M o d e l i n g a n d s i m u l a t i o n o f s a l i n e

e x t r a c t i v e d i s t i l l a t i o n c o l u m n s

f o r t h e p r o d u c t i o n o f a b s o l u t e

e t h a n o l[J].C o m p u t C h e m E n g,2003,27:527-549.

[5]王洪海,李春利,方静,等.加盐萃取精馏制取无水乙醇过

程的模拟[J].石油化工,2008,37(3):852-855.

[6]B a n a t F A,A b u A l-R u b F A,S i m a n d l J.A n a l y s i s o f v a p o r-

l i q u i d e q u i l i b r i u m o f e t h a n o l-w a t e r s y s t e m v i a h e a d s p a c e g a s

范荣玉吴方棣:分子筛吸附脱除乙醇中微量水的研究·63·

武夷学院学报2013年第2期

c h r o m a t o g r a p h y:e f f e c t o f m o l e c u l a r s i e v e s[J].S e p a r a t i o n a n d

P u r i f i c a t i o n T e c h n o l o g y,2002,18:111-118.

[7]S h u k l a R,C h e r y a n M.P e r f o r m a n c e o f u l t r a f i l t r a t i o n m e m-

b r a n e s i n e t h a n o l-w a t e r s o l u t i o n s:e f f e

c t o f m e m b r a n e c o n

d i-

t i o n i n g[J].J M e m S c i,2002,198(1):75-85.

[8]刘继泉,胡存,秦娟妮.膜分离技术在无水乙醇生产中的应

用[J].酿酒,2005,32(3):38-40.

[9]常华,袁希钢,曾爱武.用于乙醇脱水的生物质吸附性能

[J].化工学报,2004,55(2):309-312.

[10]武志刚,高建峰.谷物吸附剂法制备无水乙醇[J].食品工

业科技,2010,31(11):252-254.

[11]邢淑建,臧甲忠,刘伟,等.分子筛吸附剂的工业应用研究

进展[J].无机盐工业,2009,41(3):13-16.

[12]刘健.吸附法脱除有机溶剂中微量水的研究[D].南京工

业大学,2006.

[13]常永鑑.吸附法脱除甲缩醛中微量水分的研究[D].华东

理工大学,2011.

[14]刘雪静,李娜,赵凤林,等.有机溶剂中微量水的荷移光谱

法测定[J].分析化学,2002,30(5):583-585.

S t u d y o n P u r i f i c a t i o n o f S m a l l A m o u n t o f W a t e r f r o m E t h a n o l

o n M o l e c u l a r S i e v e s b y A d s o r p t i o n

F A N R o n g y u W U F a n g d i

(S c h o o l o f E c o l o g y a n d R e s o u r c e E n g i n e e r i n g,W u y i U n i v e r s i t y,K e y L a b o r a t o r y o f

G r e e n C h e m i c a l T e c h n o l o g y o f F u j i a n P r o v i n c e U n i v e r s i t y,W u y i s h a n,F u j i a n354300)

A b s t r a c t:T h e a d s o r p t i o n c h a r a c t e r i s t i c s o f s m a l l a m o u n t o f w a t e r i n e t h a n o l o n d i f f e r e n t m o l e c u l a r s i e v e s w e r e s t u d i e d i n t h i s p a p e r, a n d t h e r e s u l t s s h o w e d t h a t t h e4A m o l e c u l a r s i e v e a d s o r p t i o n e f f e c t i s b e s t.T h e i s o t h e r m a l a d s o r p t i o n d a t a o f t h e s y s t e m o n4A m o l e c u l a r s i e v e s w e r e m e a s u r e d a n d f i t t e d w e l l b y t h e a d s o r p t i o n e q u a t i o n o f L a n g m u i r a n d F r e u n d l i c h(c o r r e l a t i o n c o e f f i c i e n t s g r e a t e r t h a n0.98). T h e b r e a k t h r o u g h c u r v e s i n f i x e d-b e d w e r e a l s o s t u d i e d i n d i f f e r e n t c o n d i t i o n s s u c h a s g r a i n d i a m e t e r,i n i t i a l c o n c e n t r a t i o n,b e d h e i g h t a n d v o l u m e f l u x.T h e s e r e s u l t s p r o v i d e t h e r e f e r e n c e f o r d e s i g n o f a d s o r p t i o n p r o c e s s.

K e y w o r d s:e t h a n o l;w a t e r;m o l e c u l a r s i e v e;a d s o r p t i o n

·64·

分子筛

分子筛 33130215 高红雪 分子筛是指具有均匀的微孔,其孔径与一般分子大小相当的一类物质。分子筛的应用非常广泛,可以作高效干燥剂、选择性吸附剂、催化剂、离子交换剂等,但是使用化学原料合成分子筛的成本很高。常用分子筛为结晶态的硅酸盐或硅铝酸盐,是由硅氧四面体或铝氧四面体通过氧桥键相连而形成分子尺寸大小(通常为0.3~2 nm)的孔道和空腔体系,因吸附分子大小和形状不同而具有筛分大小不同的流体分子的能力。 分子筛是一种具有立方晶格的硅铝酸盐化合物。分子筛具有均匀的微孔结构,它的孔穴直径大小均匀,这些孔穴能把比其直径小的分子吸附到孔腔的内部,并对极性分子和不饱和分子具有优先吸附能力,因而能把极性程度不同,饱和程度不同,分子大小不同及沸点不同的分子分离开来,即具有“筛分”分子的作用,故称分子筛。由于分子筛具有吸附能力高,热稳定性强等其它吸附剂所没有的优点,使得分子筛获得广泛的应用。 美国科学家发现,通过调整温度,能够精确地控制一种钛硅酸盐材料中的孔洞大小,制造出精密的新型分子筛。一些晶体材料内部有着大量均匀的微孔,尺寸比孔洞小的分子能够穿过,而大分子不能穿过,因此可以起到分离不同分子的作用,这类材料被称为分子筛。分子筛可以通过诸多方法合成:水热合成法、水热转换法、离子交换法等方法。 分子筛为粉末状晶体,有金属光泽,硬度为3~5,相对密度为2~2.8,天然沸石有颜色,合成沸石为白色,不溶于水,热稳定性和耐酸性随着SiO2/Al2O3组成比的增加而提高。分子筛有很大的比表面积,达300~1000m2/g,内晶表面高度极化,为一类高效吸附剂,也是一类固体酸,表面有很高的酸浓度与酸强度,能引起正碳离子型的催化反应。当组成中的金属离子与溶液中其他离子进行交换时,可调整孔径,改变其吸附性质与催化性质,从而制得不同性能的分子筛催化剂。

如何提高变压吸附装置产品回收率的经验总结

如何提高变压吸附装置产品回收率的经验总结 摘要本文介绍了提高产品回收率的几种办法,通过这些办法和措施,使装置的回收率大幅提高,减少了原料气的消耗,降低了产品成本提高了变压吸附装置运行效率。 关键词回收率变压吸附吸附剂程控阀 一、前言 变压吸附(Pressure Swing Adsorption.简称PSA)是吸附分离技术中的一项用于分离气体混合物新型技术,其基本原理是利用气体组分在固体材料上吸附特性的差异以及吸附量随压力变化而变化的特性,通过周期性的压力变换过程实现气体的分离或提纯。它有以下特点:⑴产品纯度高。⑵操作简便、能耗低:一般可在室温和不高的压力下工作,床层再生不需外加热源,操作弹性大。⑶工艺简单、维护简便:不需预先处理,即可一步除去杂质。⑷吸附剂寿命长:吸附剂使用期限为半永久性。由此可见变压吸附分离法,有着不可比拟的优点,但是存在产品回收率低的缺憾,对于如何提高产品回收率,无论是在变压吸附的设计还是在实际的生产操作中均成为人们攻关的主要方向。 二、在提高装置产品回收率上的几点经验总结 装置回收率的提高,等于减少了原料气的消耗,降低了产品成本。我们在实际生产中根据运行经验总结了以下几种措施,用于提高装置的产品回收率。 2.1、程控阀问题 程控阀是变压吸附装置专用阀门,它的完好性是提高回收率的重要保障。阀门的内漏和外泄漏会影响再生效果,导致产品回收率降低。阀门在用材、安装和日常维护中要注意以下几点。 由于变压吸附工艺的特殊性,普通阀门难以保障装置长期稳定、可靠运行,对程控阀有以下要求:1、所用介质一般为高纯度的气体,所以密封性能要好,要达到零泄漏2、要求寿命长,做到经受长期频繁动作而保持不泄漏,能运用于易燃、易爆、有毒等特殊气体环境。3、根据工艺要求,做到易实现调节功能和阀位状态现场指示及远传等功能。4、具备有双向耐压性和抗高速气流冲刷性能,阀门的开关速度要快,随阀门的通经不同其启闭时间应控制在3秒以内。 变压吸附装置中,程控阀组是主要的运动部件,如果出现泄漏,会对产品的回收率造成重大影响。在安装维护中做到以下几点:1、阀门方向不要装错,物料流向要按照“高进低出”的原则,或按阀体上的箭头方向安装。2、气动截止阀一般只允许安装在水平管道上,即气动执行机构在阀体和管道的上方。3、要注意介质温度变化,阀门应在允许的温度和压差下使用,温度过高或过低,会使密封元件在高温时老化或在低温时硬化变脆;压差过高,则会损坏密封材料或无法关闭阀门,导致阀门泄漏或动作失灵。4、程控阀填料函、阀杆外露部分及阀门的外表面要保持清洁干净,要注意防锈及润滑,以延长阀门使用寿命。 2.2、对吸附剂进行改进改良 良好的吸附性能是吸附分离过程的基本条件,选择吸附剂时要考虑两点:第一,要解决吸

(推荐)分子筛吸附原理

分子筛吸附原理 吸附是一种把气态和液态物质(吸附质)固定在固体表面(吸附剂)上的物理现象,这种固体(吸附剂)具有大量微孔的活性表面,吸附质的分子受到吸附剂表面引力的作用,从而固定在上面。引力的大小取决于: -吸附剂表面的构造(微孔率); -吸附质的分压; -温度。 吸附伴随着放热,是一种可逆的现象。类似于凝结: -如果增加压力。吸附能力增加; -降低温度,吸附能力增加。 因此,在吸附时,要使压力升到最高,温度降到最低。解吸时,则要使压力降到最低,温度升到最高。

带有吸附床的净化工艺 也叫空气净化的“干燥-脱除CO 2 ”工艺。 为使空气获得较低的净化前温度,常用制冷机组或空气水冷塔 对其进行降温。(图中的“X10”表示预冷设备。) 净化装置位于空气压缩机、空气预冷系统之后,为了保持净化 器工作的连续性,需要使用两台吸附器。当一台工作时(即正在脱除H 2 O 与CO 2 ),另一台处于再生状态。 吸附阶段 由于氧化铝吸附CO 2的效果很差,故它主要用于吸附H 2 O,而位于 其后的分子筛则处理干燥后含有 CO 2 的空气。 注:分子筛具有很强的吸水性,因此,在吸附和再生期间绝不 能让分子筛与水份接触而降低其吸附CO 2 的能力。如果有意外情况发生使

水份带入了分子筛,惟有高温特殊再生(见10 章)才能够使其恢复原有的吸附性能。

下图显示了吸附质在临近穿透的时刻(在吸附阶段结束),CO 2 O在两种吸附床层中及给定时间内的含量分布图。 与H 2 吸附器必须在吸附质的前锋抵达吸附出口之前进行再生(即在穿透之前)。 再生阶段: 再生就是利用压力和温度两方面的因素,将吸附器里的吸附质排出去。 首先,将吸附器降压至较低的压力(大气压力)。用加热的干燥气体,解吸并带走所吸附的吸附质。然后,用未加热的干燥气体,将热端面推向铝胶床层,直至其出口,这样。吸附剂又恢复到随之而来的吸附阶段时的正常温度。 过程见图示:

沸石转轮处理原理

沸石转轮技术工作原理 沸石转轮浓缩系统(ROTOR)在处理大风量低浓度的废气、连续性操作、效率稳定度、废气排放状况均优于固定床系统,转轮同时亦有低压损、无吸附损耗、极少可移动组件的优点。转轮机后为无机性蜂巢疏水性沸石,对于高温度的挥发性有机气体,沸石亦能有效处理。 操作原理

VOCs废气通过疏水性沸石浓缩转轮后,能有效被吸附于沸石中,达到去除的目的。经过沸石吸附的挥发性有机物的洁净气体,直接通过烟囱排放到大气中,转轮持续以每小时1-6转的速度旋转,同时将吸附的挥发性有机物传送至脱附区。于脱附区中利用一小股加热气体将挥发性有机物进行脱附,脱附后的沸石转轮旋转至吸附区,持续吸附挥发性有机气体。脱附后的浓缩有机废气送至焚化炉进行燃烧转化成二氧化碳及水蒸气排放至大气中。

吸附浓缩 处理大风量含浓度低于800 ppm、40℃温度以下的VOCs气体,通过转轮内的沸石被吸附,以系统抽气变频风机将干净尾气排入大气。吸附器为立式转轮(CTR)可提供大量的气体接触沸石表面积,转轮持续以每小1~6转的速度旋转。提供95%以上的VOCs(volatile organic compounds)去除率。 脱附 转轮内VOCs(volatile organic compounds)被浓缩成饱和沸石区、再利用热交换器提供的热流(约200℃)来进行脱附,脱附完成后旋转至冷却区,以常温空气吹嘘冷却至常温、再旋转至吸附浓缩区。 氧化 脱附出高浓度VOCs(volatile organic compounds)气流,以氧化风机抽送至蓄热式焚化炉(RTO)内燃烧焚化处理,排放出干净CO2(g)及H2O(g)至大气。燃烧室高温气流被引出至气对气热交换器,与常温空气进行热交换、升 温至脱附温度的热流,供脱附使用达到省能目的。

高纯度一氧化碳的生产

高纯度一氧化碳的生产工艺 一氧化碳是C1化学的基础原料,主要用于合成甲醇、甲醛、脂肪酸、脂肪酐、光气、异氰酸酯、碳酸二甲酯以及各种金属羰基化合物。用于化工合成的高纯度一氧化碳可以从含有一氧化碳的天然气和石油转化的合成气、水煤气、半水煤气以及钢铁厂、电石厂和黄磷厂的尾气中纯化分离;亦可以甲醇为原料,通过催化裂解、变压吸附等工艺制取,同时副产氢气。 一、一氧化碳的生产工艺 1 煤炭和天然气法 该方法以自然资源煤炭、天然气等为原料通过气化、羰基化等工艺过程来合成一氧化碳,然后根据生产中对一氧化碳的纯度要求进行分离、提纯,得到各种含量的一氧化碳。该工艺目前广泛应用于甲醇、醋酸等脂肪族化合物以及其衍生物的生产。 2 甲醇裂解制一氧化碳 (1)工艺原理甲醇在专用催化剂作用和280℃下发生催化裂解,得到一氧化碳、二氧化碳和氢气等混合气体,经过变压吸附工艺(PSA)分离后可得到高纯度一氧化碳和氢气。反应式为: CH3OH →CO+2H2 -90.7KJ/mol (2)工艺流程甲醇经预热、汽化、过热后在专用催化剂上进行裂解反应,裂解气经冷却、冷凝后其组成为H2 ~66%,CO2 -4.5%,CO ~31.8%,该裂解气进行压缩后在PSA-I吸附塔上脱碳后得到含氢气、一氧化碳的净化气体,然后在PSA-II吸附塔上分别得到含量≥98%的一氧化碳,并副产氢气。根据下游产品对一氧化碳纯度的需要,可以通过进一步的变压吸附操作,将一氧化碳的纯度提高至99.99%。工艺流程可表示如下: 二、一氧化碳的提纯工艺 无论是用甲醇裂解工艺生产一氧化碳,还是以黄磷尾气、转炉气、高炉气等为原料分离、纯化一氧化碳,其原料气都是若干种气体的混合物,都必须经过提纯后才可以得到各种纯度的一氧化碳以满足下游产品的生产需要。 一氧化碳虽然是C1化学的基础原料气,具有广泛的用途,但提纯方法不多,以往国内采用精馏法或COSORB法提纯CO。但这两种方法的预处理系统复杂,设备多,投资大,操作成本高,效果不理想。 采用变压吸附工艺分离一氧化碳是近年来国际上的新兴技术。该工艺产品设计规模灵活,可在10~10000Nm3/h范围内灵活调节;产品纯度高,正常设计值≥98.5%,通过调整最高可达99.99%;装置投资少,操作方便,能耗低。 变压吸附分离一氧化碳工艺流程图如下: 三、变压吸附技术提纯一氧化碳 1变压吸附 变压吸附(Pressure swing adsorption,PSA)工艺是近十几年来飞速发展的一种非低温法气体分离和提纯技术,与传统的气体分离工艺相比,具有投资小、能耗低、工艺简单、自动化程度高、操作方便可靠、产品质量高等优点,已在化工、石油炼制、冶金、采矿、电子、食品、科研、航天、医药、环保等方面得到了广泛的应用。 (1)原理变压吸附技术(Pressure Swing Adsorption 简称PSA)是利用气体各组分在吸附剂上吸附特性的差异以及吸附量随压力变化的原理,通过周期性的压力变化实现气体的分离。吸附剂对不同气体的吸附特性是不同的。利用吸附剂对混合气中各种组分吸附能力的不同,通过选择合适的吸附剂就可以达到对混合气进行分离提纯的目的。同一吸附剂对同种气体的吸附量,还随吸附压力和温度的变化而变化:压力越高,吸附量越大;温度越高,吸附量越

碳分子筛制备工艺总结

本实验炭分子筛的制备采用炭化法与气体活化、碳沉积法相结合,原料为椰壳,相对 于有机高分子聚合物和煤炭类原料,类属于植物基的椰壳具有原料价格低廉,来源广泛,且高含碳量、低挥发分、低灰分。利用植物壳等废料制备商业化产品如CMS, 不仅可避免植物直接焚焼或填埋带来的环境污染,还可变废为宝,为世界提供能源。 以椰壳一次炭化料(椰壳在一定温度、惰性气氛下热解)为原料、酚醛树脂为粘结剂制 备CMS。具体制备步骤如下:首先使用行星式球磨机将椰壳一次料磨至所需粒度 (<10μm ),以酚醛树脂为粘结剂,聚乙二醇为助剂,在自动控温混涅机里混捏均匀后在双螺杆挤条机上挤条成型,然后将自然晾干的成型料断条整粒至小于4mm。最后将长度较均一的成型料加入转炉行二次炭化、活化、一步苯沉积、二步苯沉积制备CMS。CMS制备工艺流程如图1.1所示。 图1. 1 CMS制备工艺流程图 Fig.1.1 Technology process diagram for CMS prepared 一次炭化:是指原料在惰性气氛下将成型原料在适当的热解条件下炭化的方法。在热 解条件下,原料分子中各基团、桥键、自由基和芳环发生复杂的分解缩聚反应,从而 导致炭化物孔隙的形成、孔径的扩大和收缩。适用于分子结构规整的树脂和果壳类的 高挥发分物质,如杏核壳、山枣核、椰子壳、桃核壳、山碴核等。影响炭化效果的主 要因素是升温速率、炭化温度与恒温时间。本实验经炭化后制得椰壳一次炭化料。 混捏挤条:一次炭化料经球磨机磨制所需粒度后,以聚乙二醇为助剂、酚醛树脂为粘 结剂,与水按照一定比例在自动控温混捏机中混捏均匀,在双螺杆挤条机上挤条成型。混捏的目的是为了使一次炭化料有一定的粘性,有助于在挤条过程中成型,确保断条 及工业应用目的的实现。 断条整粒:挤条成型料经自然晾干后送至断条装置断条至所需粒径,可用筛分装置判 断是否符合要求。断条整粒的目的是使颗粒长短均一,以使颗粒在相同的活化、炭沉 积下得到的产品性能一致。

变压吸附原理及应用

变压吸附气体分离技术 目录 第一节气体吸附分离的基础知识 (2) 一、吸附的定义 (2) 二、吸附剂 (3) 三、吸附平衡和等温吸附线—吸附的热力学基础 (6) 四、吸附过程中的物质传递 (10) 五、固定床吸附流出曲线 (12) 第二节变压吸附的工作原理 (14) 一、吸附剂的再生方法 (14) 二、变压吸附工作基本步骤 (16) 三、吸附剂的选择 (17) 第三节变压吸附技术的应用及实施方法 (20) 一、回收和精制氢 (20) 二、从空气中制取富氧 (24) 三、回收和制取纯二氧化碳 (25) 四、从空气中制氮 (26) 五、回收和提纯一氧化碳 (28) 六、从变换气中脱出二氧化碳 (31) 附Ⅰ变压吸附工艺步骤中常用字符代号说明 (32) 附Ⅱ回收率的计算方法 (32)

第一节气体吸附分离的基础知识 一、吸附的定义 当气体分子运动到固体表面上时,由于固体表面的原子的剩余引力的作用,气体中的一些分子便会暂时停留在固体表面上,这些分子在固体表面上的浓度增大,这种现象称为气体分子在固体表面上的吸附。相反,固体表面上被吸附的分子返回气体相的过程称为解吸或脱附。 被吸附的气体分子在固体表面上形成的吸附层,称为吸附相。吸附相的密度比一般气体的密度大得多,有可能接近液体密度。当气体是混合物时,由于固体表面对不同气体分子的压力差异,使吸附相的组成与气相组成不同,这种气相与吸附相在密度上和组成上的差别构成了气体吸附分离技术的基础。 吸附物质的固体称为吸附剂,被吸附的物质称为吸附质。伴随吸附过程所释放的的热量叫吸附热,解吸过程所吸收的热量叫解吸热。气体混合物的吸附热是吸附质的冷凝热和润湿热之和。不同的吸附剂对各种气体分子的吸附热均不相同。 按吸附质与吸附剂之间引力场的性质,吸附可分为化学吸附和物理吸附。 化学吸附:即吸附过程伴随有化学反应的吸附。在化学吸附中,吸附质分子和吸附剂表面将发生反应生成表面络合物,其吸附热接近化学反应热。化学吸附需要一定的活化能才能进行。通常条件下,化学吸附的吸附或解吸速度都要比物理吸附慢。石灰石吸附氯气,沸石吸附乙烯都是化学吸附。 物理吸附:也称范德华(van der Waais) 吸附,它是由吸附质分子和吸附剂表面分子之间的引力所引起的,此力也叫作范德华力。由于固体表面的分子与其内部分子不同,存在剩余的表面自由力场,当气体分子碰到固体表面时,其中一部分就被吸附,并释放出吸附热。在被吸附的分子中,只有当其热运动的动能足以克服吸附剂引力场的位能时才能重新回到气相,所以在与气体接触的固体表面上总是保留着许多被吸附的分子。由于分子间的引力所引起的吸附,其吸附热较低,接近吸附质的汽化热或冷凝热,吸附和解吸速度也都较快。被吸附气体也较容易地从固体表面解吸出来,所以物理吸附是可逆的。分离气体混合物的变压吸附过程系纯物理吸附,在整个过程中没有任何化学反应发生。本文以下叙述的除了注明之外均为气体的物理吸附。

分子筛变压吸附研究报告

院级本科生科技创新项目 研究报告 项目名称变压制富氧分子筛延长寿命的研究 立项时间2014年10月 计划完成时间2015年12月 项目负责人储万熠 学院与班级冶金与生态工程学院冶金1302班 北京科技大学教务

摘要 变压吸附制氧关键的因素是制氧吸附剂和制氧工艺。制氧吸附剂的性能优劣和使用寿命直接影响产品气的氧浓度和收率,氮吸附容量是评价制氧吸附剂性能优劣的一项重要指标。本课题首先对分子筛进行XRF分析、XRD表征和TEM表征探究分子筛的物理及化学性质,确定对分子筛造成影响的条件。 ANSYS FLUENT中的多孔介质模型可以模拟多孔介质内的流体流动、“三传一反”。PSA空分吸附床由固体吸附剂颗粒填充而成,气-固两相区可作为多孔介质,因此可基于多孔介质模型对变压吸附空分吸附床进行模拟,从而得到床层内气体的流动状态和组分浓度分布情况。为研究提高分子筛寿命的研究提供可靠有效的实验数据。

Research of Prolong the Life of Pressure-Swinging-Oxygen-Making Molecular Sieve Abstract The keyfactorof thepressure swinging oxygen making is oxygen adsorbentandoxygenprocess. The quality and service life of oxygen adsorbentdirect impact on the oxygenconcentrationandyield of productgas, nitrogen adsorptioncapacity ofthe oxygensorbentperformanceevaluation ofthe meritsofan important indicator.This paperfirstdo XRFanalysis, XRDand TEMcharacterization ofphysicalandchemicalproperties ofmolecular sieveinquiryto determine theimpact onmolecular sievesconditions. The porous medium model in ANSYS FLUENT can simulate fluid flow in porous media. PSA air separation adsorbent bed is filled by a solid sorbent particles, gas - solid two phase region as a porous medium, thus can simulate the pressure swing adsorption air separation adsorbent bed based on the porous medium model, resulting in the flow state within the bed of gas and component concentration distribution for providing valid and reliable experimental data of improving molecular sieve’s life.

改性沸石吸附低浓度氨氮废水及其脱附的研究_百度文库.

第 5卷第 2期环境工程学报 V o l . 5, N o. 2 2011年 2月 Feb. 2011 改性沸石吸附低浓度氨氮废水及其脱附的研究 唐登勇 1, 2, 3 郑正 4 郭照冰 1, 2, 3 林志荣 1, 2, 3 董超 3 王晓兰 3 (1 江苏省大气环境监测与污染控制高技术研究重点实验室 , 南京 210044; 2. 南京信息工程大学循环经济与清洁生产研究中心 , 南京 210044; 3. 南京信息工程大学环境科学与工程学院 , 南京 210044; 4. 复旦大学环境科学与工程系 , 上海 200433

摘要采用氯化钠溶液对浙江某地天然沸石改性 , 以低浓度氨氮废水为处理对象 , 比较了天然沸石和改性沸石的吸 附等温线、吸附动力学和动态吸附 , 并进行了改性沸石的动态脱附研究。结果表明 , 沸石的平衡吸附量随着平衡浓度的增大而增大 ; F reund lich 方程比 L angm uir 方程更好地描述沸石吸附低浓度氨氮废水的行为 , 改性沸石比天然沸石具有更大的吸附氨氮能力。假二级方程很好地拟合沸石吸附动力学实验数据。装填 105g 的改性沸石吸附柱有效处理 20mg /L氨氮的废水量为 40L , 是装填相同质量天然沸石吸附柱的 2 67倍 , 出水氨氮浓度小于 5mg /L。用含氯化钠和氢氧化钠的溶液脱附改性沸石吸附柱吸附的氨氮 , 脱附率为 95 2%。 关键词改性沸石氨氮吸附脱附 中图分类号 X703 文献标识码 A 文章编号 1673 9108(2011 02 0293 04 Study on a mmoni a nitrogen adsorpti on fro m l ow concentration waste w ater by modified zeolite and its desorption Tang Dengyong 1, 2, 3 Zheng Zheng 4 Guo Zhaobing 1, 2, 3 L i n Zh ir ong 1, 2, 3 Dong Chao 3 W ang X i a olan 3

CO-H2分离变压吸附工艺方案

PSA净化项目 初步方案 附件1 装置设计要求 1.1 技术条件及规格 1.1.1 原料气条件 CO 理论含量为30.5%(此时H 含量为68.31%,其它组份的百分比同上表)。 2 流量:79200Nm3/h(CO含量为30.5%即理论含量时,装置所需的原料气量)压力:3.2 MPag 温度:40℃ 1.1.2 CO产品气 压力:0.005~0.02 MPag 温度:40℃ 产品气 1.1.3 H 2 压力:3.0MPag 温度:40℃ 1.2 装置工艺流程与物料平衡

图1 变压吸附提纯CO/H 2 流程框图 物流说明:1-原料气,2-CO产品气,3-氢气产品气, 4-PSA-CO吸附尾气,5-解吸废气,6-CO置换气 附件3 装置工艺流程描述 3.1工艺流程简述 本设计方案拟采用变压吸附(PSA)气体分离技术从原料气中分离提纯CO 和H 2 。整个工艺过程分为三个工序,即原料气预处理工序、变压吸附提纯CO工 序(PSA-CO)、变压吸附提纯氢气工序(PSA-H 2 )。 经过低温甲醇洗脱硫脱碳后的原料气,首先通过预处理将其中的重组分杂质 脱除,然后送入PSA-CO工序分离提纯得到CO产品气,PSA-CO吸附尾气送入PSA-H 2 工序,在PSA-H 2工序得到H 2 产品气。 流程框图见图1。 3.1.1预处理工序 经过低温甲醇洗脱硫脱碳后的原料气首先进入预处理工序。 预处理工序的目的是将经过低温甲醇洗后的原料气中的甲醇等重组分杂质脱除,保护PSA-CO工序吸附剂。 3.1.2变压吸附提纯CO工序(PSA-CO) PSA-CO工序的作用是使CO进一步与其它组份如H 2、N 2 等杂质组份分离,得 到CO产品。来自预处理工序的原料气,进入PSA-CO吸附塔,吸附尾气从塔顶流入PSA-H 2 工序。经过一定循环步骤后,吸附塔内合格的CO通过逆向放压和抽真空方式排出吸附塔,进入CO产品气缓冲罐。 为了保证CO产品的连续性,PSA-CO装置由18个吸附塔组成,任何时刻均有

实验十五分子筛变压吸附提纯氮气

实验十五碳分子筛变压吸附提纯氮气利用多孔固体物质的选择性吸附分离和净化气体或液体混合物的过程称为吸附分离。吸附过程得以实现的基础是固体表面过剩能的存在,这种过剩能可通过范德华力的作用吸引物质附着于固体表面,也可通过化学键合力的作用吸引物质附着于固体表面,前者称为物理吸附,后者称为化学吸附。一个完整的吸附分离过程通常是由吸附与解吸(脱附)循环操作构成,由于实现吸附和解吸操作的工程手段不同,过程分变压吸附和变温吸附,变压吸附是通过调节操作压力(加压吸附、减压解吸)完成吸附与解吸的操作循环,变温吸附则是通过调节温度(降温吸附,升温解吸)完成循环操作。变压吸附主要用于物理吸附过程,变温吸附主要用于化学吸附过程。本实验以空气为原料,以碳分子筛为吸附剂,通过变压吸附的方法分离空气中的氮气和氧气,达到提纯氮气的目的。 A 实验目的 (1)了解和掌握连续变压吸附过程的基本原理和流程; (2)了解和掌握影响变压吸附效果的主要因素; (3)了解和掌握碳分子筛变压吸附提纯氮气的基本原理; (4)了解和掌握吸附床穿透曲线的测定方法和目的。 B 实验原理 物质在吸附剂(固体)表面的吸附必须经过两个过程:一是通过分子扩散到达固体表面,二是通过范德华力或化学键合力的作用吸附于固体表面。因此,要利用吸附实现混合物的分离,被分离组分必须在分子扩散速率或表面吸附能力上存在明显差异。 碳分子筛吸附分离空气中N2和O2就是基于两者在扩散速率上的差异。N2和O2都是非极性分子,分子直径十分接近(O2为,N2为),由于两者的物性相近,与碳分子筛表面的 结合力差异不大,因此,从热力学(吸收平衡)角度看,碳分子筛对N2和O2的吸附并无选择性,难于使两者分离。然而,从动力学角度看,由于碳分子筛是一种速率分离型吸附剂,N2和O2在碳分子筛微孔内的扩散速度存在明显差异,如:35℃时,O2的扩散速度为×106,O2的速度比N2快30倍,因此当空气与碳分子筛接触时,O2将优先吸附于碳分 流 出 液 浓 度 C C0 C E

实验十五 碳分子筛变压吸附提纯氮气

实验十五碳分子筛变压吸附提纯氮气 利用多孔固体物质的选择性吸附分离和净化气体或液体混合物的过程称为吸附分离。吸附过程得以实现的基础是固体表面过剩能的存在,这种过剩能可通过范德华力的作用吸引物质附着于固体表面,也可通过化学键合力的作用吸引物质附着于固体表面,前者称为物理吸附,后者称为化学吸附。一个完整的吸附分离过程通常是由吸附与解吸(脱附)循环操作构成,由于实现吸附和解吸操作的工程手段不同,过程分变压吸附和变温吸附,变压吸附是通过调节操作压力(加压吸附、减压解吸)完成吸附与解吸的操作循环,变温吸附则是通过调节温度(降温吸附,升温解吸)完成循环操作。变压吸附主要用于物理吸附过程,变温吸附主要用于化学吸附过程。本实验以空气为原料,以碳分子筛为吸附剂,通过变压吸附的方法分离空气中的氮气和氧气,达到提纯氮气的目的。 A 实验目的 (1)了解和掌握连续变压吸附过程的基本原理和流程; (2)了解和掌握影响变压吸附效果的主要因素; (3)了解和掌握碳分子筛变压吸附提纯氮气的基本原理; (4)了解和掌握吸附床穿透曲线的测定方法和目的。 B 实验原理 物质在吸附剂(固体)表面的吸附必须经过两个过程:一是通过分子扩散到达固体表面,二是通过范德华力或化学键合力的作用吸附于固体表面。因此,要利用吸附实现混合物的分离,被分离组分必须在分子扩散速率或表面吸附能力上存在明显差异。 碳分子筛吸附分离空气中N2和O2就是基于两者在扩散速率上的差异。N2和O2都是非极性分子,分子直径十分接近(O2为0.28nm,N2为0.3nm),由于两者的物性相近,与碳分子筛表面的结合力差异不大,因此,从热力学(吸收平衡)角度看,碳分子筛对N2和O2的吸附并无选择性,难于使 两者分离。然而,从动力学角度看,由于碳分子筛是一种速率分离型吸附剂,N2和O2在碳分子筛微孔内的扩散速度存在明显差异,如:35℃时,O2的扩散速度为2.0×106,O2的速度比N2快30倍,因此当空气与碳分子筛接触时,O2将优先吸附于碳分子筛而从空气中分离出来,使得空气中的N2得以提纯。由于该吸附分离过程是一个速率控制的过程,因此,吸附时间的控制(即吸附-解吸循环速率的控制)非常重要。当吸附剂用量、吸附压力、气体流速一定时,适宜吸附时间可通过测定吸附柱的穿透 流 出 液 浓 度 C 恒温固定床吸附器的穿透曲线 C B C0 C E t

分子筛的主要特性

分子筛的主要特性 今天小编来介绍一下分子筛的主要特性。让大家对分子筛的特性有一个全面的了解。 一、物理特性: 比热:约0.95KJ/KgXK(0.23Kcal/KgX℃ 导热系数(脱水物):2.09KJ/MXK(0.506Kcal/mX℃ 水吸附热:约3780KJ/Kg(915Kcal/Kg) 二、热稳定性和化学稳定性: 分子筛能承受600—700℃的短暂高温,但再生温度一般在400℃以下。分子筛可在PH值5-10范围的介质中使用;在盐溶液中能交换某些金属阳离子。 三、分子筛的特性 1、基本特性 a)分子筛对水或各种气,液态化合物可逆吸附及脱附。 b)金属阳离子易被交换。 ·石墨烯·分子筛·碳纳米管·黑鳞·类石墨烯·纳米材料 江苏先丰纳米材料科技有限公司是国际上提供石墨烯产品很早的公司之一,现专注于石墨烯、

c)分子筛内部空腔和通道形成非常高的内表面积。其内表面可高于分子筛颗粒的外表面积的10000-100000倍。 (1)根据分子大小和形状的不同选择吸附——分子筛效应 分子筛晶体具有蜂窝状的结构,晶体内的晶穴和孔道相互沟通,并且孔径大小均匀,固定(分子筛空腔直径一般在6—15埃之间),与通常分子的大小相当,只有那些直径比较小的分子才能通过沸石孔道被分子筛吸附,而构型庞大的分子由于不能进入沸石孔道,则不被分子筛吸附。而硅胶,活性氧化铝和活性碳没有均匀的孔径,孔径分布范围十分宽广,所以没有筛分性能。 (2)根据分子极性,不饱和度和极化率的选择吸附 分子筛对于极性分子和不饱和分子有很高的亲和力;在非极性分子中,对于极化率在的分子有较高的选择吸附优势。此外,沸点越低的分子,越不易被分子筛所吸附。 2、分子筛的高效吸附特性 ·石墨烯·分子筛·碳纳米管·黑鳞·类石墨烯·纳米材料 江苏先丰纳米材料科技有限公司是国际上提供石墨烯产品很早的公司之一,现专注于石墨烯、

某分子筛吸附脱水工艺设计-画流程图和平面布置图

重庆科技学院 课程设计报告 院(系): 石油与天然气工程学院专业班级:油气储运工程学生姓名:美女学号: 22222222 设计地点(单位)石油与安全科技大楼K713 设计题目:某分子筛吸附脱水工艺设计 —画流程图和平面布置图 完成日期: 2014 年 6月 19 日 指导教师评语: 成绩(五级记分制): 指导教师(签字):

引言 中国天然气生产主要经历了两个阶段:第一阶段(1949-1995年)为起步阶段,天然气年产量由0.112亿立方米增至174亿立方米,年均增长仅3.8亿立方米;第二阶段(1995-2009年)为快速发展阶段,天然气年产量由174亿立方米增长到841亿立方米,期间累计增长量是1995年前的近4倍,年均增长高达47.6亿立方米。中国天然气产量开始高速增长始于2004年,之前的同比增长率大多不超过10%,而2004年之后,以年均约18%的增速增长。 权威机构分析,天然气将是未来世界一次能源中发展最快的一种。因此,提高天然气的质量是刻不容缓的事情。其中天然气脱水是提升天然气的质量一个重要环节。 天然气的脱水方法多种多样,按其原理可归纳为低温冷凝法、吸收脱水法和吸附脱水法三种。吸附法脱水由于其具有高的脱水深度、装置简单、占地面积小等优点,在天然气深度脱水、深冷液化和海上平台等方面居于不可动摇的地位。

目录 引言 ................................................................... I 摘要 (1) 1基本设计 (2) 1.1 设计原则 (2) 1.2气质工况及处理规模 (2) 2分子筛脱水工艺流程 (3) 2.1分子筛的选择 (3) 2.2流程选择 (3) 2.3再生方法选择 (5) 2.4工艺参数优选 (6) 2.5工艺流程图见附录一 (6) 2.6分子筛脱水工艺流程介绍 (6) 2.7注意事项 (7) 3平面布置图 (8) 3.1站面平面布置基本要求 (8) 3.2设备平面布置图见附录二 (8) 4总结 (10) 参考文献 (11) 附录一 (12) 附录二 (13)

沸石转轮---高效废气浓缩吸附脱附装置

沸石:是一种含水的碱或碱土金属铝硅酸盐矿物。可以在分子水平上筛分物质的多孔材料。是分子筛的一种。可以作为吸附剂和干燥剂,在加热液体时能够保持液体平稳。 鉴于沸石本身的特性,在此基础上研发的沸石转轮设备有以下特点及优势: 1、高吸、脱附效率,使原本大风量、低浓度的VOCs废气,转换成小风量、高浓度的废气,降低后端终处理设备(RCO/RTO)的成本。 2、沸石转轮吸附VOCs所产生的压损极低,可大大减少吸附风机电力能耗。 3、浓缩倍数达到5-20倍,大大缩小后处理设备的规格尺寸,降低了运行成本。 4、整体系统采预组及模块化设计,具有占地面积小且拥有无人化操控模式的优点。 5、经过转轮浓缩后的废气,可达到国家排放标准。 工艺如下: 沸石转轮吸附浓缩装置是转轮在处理区一再生区一冷却区三区连续变温运转,把低浓度、大风量的有机废气浓缩为高浓度、小风量的有机废气。其装置特性适合处理大流量、低浓度、含多种有机成分的废气。 通过转轮的旋转,可在转轮上同时完成气体的浓缩和沸石的再生。进入浓缩转轮的有机废气在常温下被转轮吸附区吸附净化后直接排放至大气,接着因转轮的转动而进入脱附区,吸附了有机物质的沸石在此区内脱附,吸附在沸石上的有机物被分离、脱附、进入后续处理系统,如此循环工作。

适应行业: 特别适合于大风量,低浓度场合,包括:印刷、大型喷涂车间、家具、芯片、液晶LED工业等生产企业。 治理解决方案: 有机废气经过滤器后,进沸石转轮吸附,大部分废气吸附净化后直接排放至

烟囱。引小部分空气,对沸石过热区进行冷却后。然后与RTO或RCO排出的高温净化废气换热升温度并经燃烧器补燃后升至200℃,进转轮对已经吸附饱和部分进行解析,解析后气体进RTO或RCO高温氧化成二氧化碳和水,氧化后气体进换热器换热降温后直接排放。 更多详情请拨打联系电话或登录杭州博尔环保科技有限公司官网https://www.360docs.net/doc/1210903147.html,/咨询。

变压吸附提纯一氧化碳工艺系统的优化运行_杨军红

收稿日期:2012-07-23;收到修改稿日期:2012-11-30。作者简介:杨军红,男,1970年1月出生,高级工程师,工程硕士,2006年毕业于华东理工大学化学工程专业,现任兖矿鲁南化工有限公司副总工程师。联系电话:0632-2362016;E -mail : yjh66666@126.com 。 兖矿鲁南化工有限公司变压吸附系统主要是为年产10万吨醋酐装置提供高浓度CO 产品气的配套系统,设计处理气量15000m 3/h 。该系统采用成都天立化工科技有限公司自主研发的发明专利技术———无动力吹扫解吸变压吸附脱碳工艺,改变操作条件可控制产品气CO 的纯度。整套系统正常生产后,通过不断优化改造,使变压吸附技术的优点得到了充分的发挥。 该醋酐装置变压吸附系统是将甲醇净化工段来的原料气温度40℃,表压力2.2MPa ,气体体积组成:CO 54.27%、CO 22.83%、H 242.09%、H 2S+COS 0.1×10-6、N 20.65%、CH 4+Ar 0.16%,经过粗脱碳工 序和精脱碳工序物理脱除CO 2,一氧化碳提纯工序分离制得合格CO (纯度不低于98.5%),最后经过压缩机加压到4.7MPa ,送往醋酐分厂,并将富产纯度不低于92%的H 2送往甲醇合成工段。 1变压吸附系统简介1.1变压吸附系统 变压吸附系统由粗脱段、精脱段、提纯段组成。 粗脱段采用吸附塔19台,3塔同时吸附,12次连续均压带吹扫,即19-3-12工艺流程;程控阀共297台,装填2种吸附剂:下层是少量的活性氧化铝,脱除少量的水;上层装硅胶脱除CO 2,控制 CO 2含量不高于0.2%。 精脱段采用吸附塔15台,4塔同时吸附,6次连续均压带4次吹扫,即15-4-6工艺流程;程控阀共219台,装填吸附剂为硅胶,进一步控制CO 2 含量不高于0.0150%。 提纯段采用吸附塔18台,3塔同时吸附,12次连续均压带顺放吹扫,即18-3-12工艺流程;程控阀共246台,装填吸附剂为分子筛,用于提纯 CO (纯度不低于98.5%)。 1.2辅助液压油系统 液压油泵系统作用是为变压吸附系统中液压程控阀的启闭提供动力(工作压力4.8~5.3MPa )。由4个主油箱、1个副油箱、8台功率为25kW 的齿轮油泵以及61台为稳定油压、减小油路系统压力波动的蓄能器组成。 2变压吸附系统运行情况 2010年6月,水煤气变压吸附一氧化碳提纯 系统建成投产,一次开车成功。该系统运行初期除遇到因设备原因如电磁阀、程控阀故障等,使得吸附塔串压,影响系统稳定运行及产品气质量。除此之外还遇到了一些工艺技术设计问题,经过不断技术改造和优化,使系统达到了设计要求。目前整套系统运行状况良好。 3变压吸附系统的工艺优化3.1放空气回收利用 变压吸附系统原设计粗脱段、净化段吹扫气 变压吸附提纯一氧化碳工艺系统的优化运行 杨军红,肖红玲,李小倍 (兖矿鲁南化工有限公司,山东滕州277527) 摘要:介绍醋酐装置水煤气变压吸附提纯一氧化碳工艺系统,分析系统运行中出现的问题,提出具体的优化改造措施,改造后使整个系统实现了安全、稳定、长周期效益运行。 关键词:变压吸附 一氧化碳 优化改造 2013年4月第36卷第2 期 Large Scale Nitrogenous Fertilizer Industry Apr.2013Vol.36No.2

分子筛孔径与吸附物质的类型

分子筛是一种具有立方晶格的硅铝酸盐化合物,主要由硅铝通过氧桥连接组成空旷的骨架结构,在结构中有很多孔径均匀的孔道和排列整齐、内表面积很大的空穴。此外还含有电价较低而离子半径较大的金属离子和化合态的水。由于水分子在加热后连续地失去,但晶体骨架结构不变,形成了许多大小相同的空腔,空腔又有许多直径相同的微孔相连,这些微小的孔穴直径大小均匀,能把比孔道直径小的分子吸附到孔穴的内部中来,而把比孔道大得分子排斥在外,因而能把形状直径大小不同的分子,极性程度不同的分子,沸点不同的分子,饱和程度不同的分子分离开来,即具有“筛分”分子的作用,故称为分子筛。 气体行业常用的分子筛型号; A型:钾A(3A),钠A(4A),钙A(5A) X型:钙X(10X),钠X(13X) Y型:,钠Y,钙Y 分子筛吸湿能力极强,用于气体的纯化处理,保存时应避免直接暴露在空气中。存放时间较长并已经吸湿的分子筛使用前应进行再生。分子筛忌油和液态水。使用时应尽量避免与油及液态水接触。干燥器在8-12℃下工作,在加温至350℃下冲气再生。 其化学组成通式为:[M2(Ⅰ)M(Ⅱ)]O.Al2O3.nSiO2.mH2O式中M2(Ⅰ)和M(Ⅱ)分别为为一价和二价金属离子,多半是钠和钙,n称为沸石的硅铝比,硅主要来自于硅酸钠和硅胶,铝则来自于铝酸钠和Al(HO)3等,它们与氢氧化钠水溶液反应制得的胶体物,经干燥后便成沸石,一般n=2~10,m=0~9。 沸石的特点是具有分子筛的作用,它有均匀的孔径,如3A、4A、5A、10A细孔。有4A孔径的4A沸石可吸附甲烷、乙烷,而不吸附三个碳以上的正烷烃。它已广泛用于气体吸附分离、气体和液体干燥以及正异烷烃的分离。 3A分子筛 裂解气中一般含有400~700PPm的水份,这些水份在深冷分离操作时会结成冰,另外在高压和低温条件下,水还能与低碳烷烃(如:CH4、C2H6及C3H8等)生成白色结晶的烃水合物。而冰与烃水合物的晶体均可导致辞管道及设备堵塞,以至造成停车。因此,石油裂解气在深冷分离之前必须进行深度脱水干燥,使裂解气中的水含量降低到小于5PPm(即其露点低于-60℃)。目前国内处公认并普通采用的最为理想的深度干燥吸附剂为3A沸石分子筛。 不吸附较大的烃类分子(如:C2H6、C2H4、C3H8及C3H6等),因而可以避免烯烃化合物在分子筛孔道内部结焦,从而延长吸附剂的使用寿命。 3A分子筛的孔径是3A,主要用于吸附水,不吸附直径大于3A的任何分子。 4A分子筛 吸附水,甲醇、乙醇、硫化氢、二氧化硫、二氧化碳、乙烯、丙烯,不吸附直径大于4A的任何分子(包括丙烷),对水的选择吸附性能高于任何其他分子。是工业上用量最大的分子筛品种之一。主要用于氟里昂制冷剂的干燥及其它分子尺寸大于4.8A的物质的脱水干燥。 具体应用:空气、天然气、烷烃、制冷剂等气体和液体的深度干燥;氩气的制取和净化;药品包装、电子元件和易变质物质的静态干燥;油漆、燃料、涂料中作为脱水剂。 5A分子筛. 5A制氧分子筛用途:用于空分制氧上做高效的氧氮分离吸附剂,其生产的氧纯度可根据需要控制在50~90%之间。 5A脱蜡分子筛:广泛用于石油化工、化工等脱蜡装置中。脱蜡后的油品质量具有低冰点的航空煤油的优良性能,分离出的石蜡可作为合成洗涤剂的化工原料。 13X分子筛:孔径为10A,吸附小于10A任何分子,可用于催化剂协载体、水和二氧化碳共吸附、水和硫化氢气体共吸附,主要应用于医药和空气压缩系统的干燥,根据不同的应用有不同的专业品种,吸附重烃。

分子筛法生产无水乙醇

3、工艺流程简图 蒸汽蒸汽 普级原料酒预热蒸发过热脱水冷凝冷却(>95%v) 蒸汽再生过热浓缩塔成品计量罐冷凝再生再沸器冷凝蒸汽 回流 4、工艺概述 原料酒精(浓度>95%(v/v))自缓冲罐V601通过给料泵P601A/B 送到预热器E601预热后进入蒸发器E602中汽化,当压力达0.28Mpa,温度128度。再通过过热器E603将温度加热到138度,压力0.28Mpa。酒汽自下而上通过处于吸附状态的分子筛吸附床R601A吸附脱水。脱水后的酒精蒸汽进入冷凝器 E601、E606,冷凝液流入成品暂贮罐V604,经冷却器E607冷却后再到计量罐V605,经泵P605送到罐区。 当K C1、KC5打开,吸附床R601A进行吸附操作时,R601B进行解析操作。打开切断阀K C4、经限流阀泄压,打开KC10进行减压脱附。 解析汽经E605A/B/C再生冷凝器冷凝。经真空泵C600A或B由调节阀 HV612调节抽真空到-65Kpa--75Kpa(绝对压力35Kpa-25Kpa),开启切断阀K C8、KC9进行冲洗。部分脱水后的无水酒精蒸汽经过热器E604加热到200度左右,自上而下进入R601B中进行冲洗。冲洗后经冷凝器E605A/B/C冷凝到淡酒缓冲罐V602中。冲洗完成后,关闭K C4、K C10、HV612,打开阀KC9将R601B升压到0.28Mpa时关闭阀K

C9、KC8,做好吸附操作准备。 当K C2、KC6打开,K C1、KC5关闭,吸附床B进行吸附操作时,R601A进行解析操作。 打开切断阀K C3、经限流阀泄压,打开KC10进行减压脱附。 解析汽经E605A/B/C再生冷凝器冷凝。经真空泵C600A或B由调节阀 HV612调节抽真空到-65Kpa--75Kpa(绝对压力35Kpa-25Kpa),开启切断阀K C9、KC7进行冲洗。部分脱水后的无水酒精蒸汽经过热器E604加热到200度左右,自上而下进入R601A中进行冲洗。冲洗后经冷凝器E605A/B/C冷凝到淡酒缓冲罐V602中。冲洗完成后,关闭K C3、K C10、HV612,打开阀KC9将R601A升压到0.28Mpa时关闭阀K C9、KC7,做好吸附操作准备。 当吸附床R601B吸附完成,R601A再生完成后,R601B转入再生过程, R601A进入吸附状态,操作进入周期性循环。 V602中淡酒经泵P602A/B在E608中与浓缩塔酒汽换热后送入浓缩塔D600中。D600由直接蒸汽加热塔底汽到106度左右。淡酒在D600中被浓缩。塔顶酒汽在E609A/B浓缩塔冷凝器中被冷凝下来到回流罐V603中,由泵P603A/B打回流,从塔顶部第二层板提取普级酒到V601原料酒缓冲罐中重新去脱水。 脱水后的成品无水酒精化验合格后送往成品计量罐暂贮,不合格的情况下进入原料酒罐处理。