PCBA检验标准压接件

Q/DKBA 华为技术有限公司内部技术标准

Q/DKBA3200.3-2003

代替DKBA3200.3-2001 PCBA检验标准

第三部分:压接件

2003年12月25日发布 2003年12月31日实施

华为技术有限公司

Huawei Technologies Co., Ltd.

版权所有侵权必究

All rights reserved

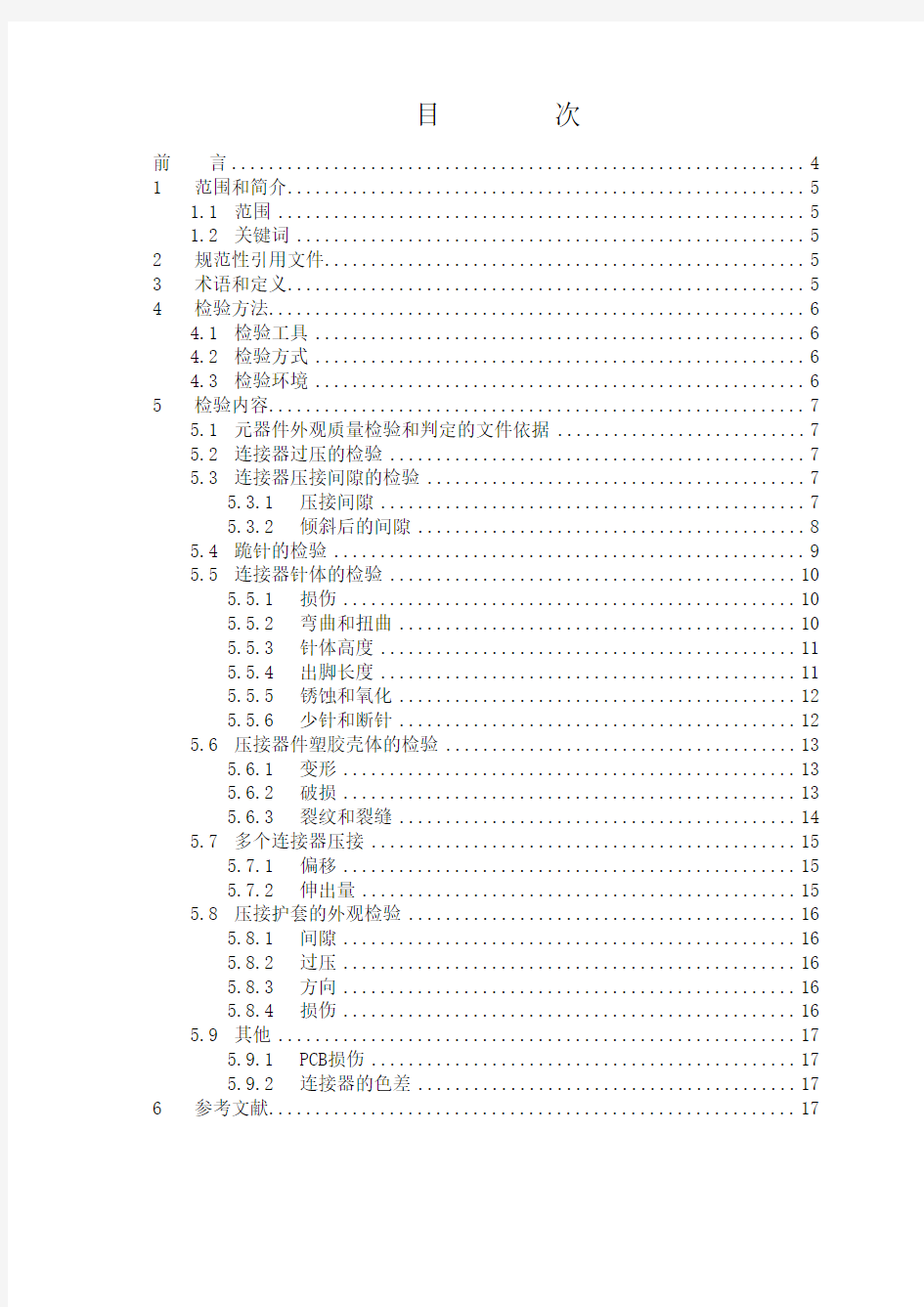

目次

前言 (4)

1范围和简介 (5)

1.1范围 (5)

1.2关键词 (5)

2规范性引用文件 (5)

3术语和定义 (5)

4检验方法 (6)

4.1检验工具 (6)

4.2检验方式 (6)

4.3检验环境 (6)

5检验内容 (7)

5.1元器件外观质量检验和判定的文件依据 (7)

5.2连接器过压的检验 (7)

5.3连接器压接间隙的检验 (7)

5.3.1压接间隙 (7)

5.3.2倾斜后的间隙 (8)

5.4跪针的检验 (9)

5.5连接器针体的检验 (10)

5.5.1损伤 (10)

5.5.2弯曲和扭曲 (10)

5.5.3针体高度 (11)

5.5.4出脚长度 (11)

5.5.5锈蚀和氧化 (12)

5.5.6少针和断针 (12)

5.6压接器件塑胶壳体的检验 (13)

5.6.1变形 (13)

5.6.2破损 (13)

5.6.3裂纹和裂缝 (14)

5.7多个连接器压接 (15)

5.7.1偏移 (15)

5.7.2伸出量 (15)

5.8压接护套的外观检验 (16)

5.8.1间隙 (16)

5.8.2过压 (16)

5.8.3方向 (16)

5.8.4损伤 (16)

5.9其他 (17)

5.9.1PCB损伤 (17)

5.9.2连接器的色差 (17)

6参考文献 (17)

图目录

图1插针示意图 (6)

图2连接器过压 (7)

图3压接间隙 (7)

图4连接器倾斜 (8)

图5跪针 (9)

图6损伤 (10)

图7扭曲和弯曲 (10)

图8针体高度 (11)

图9出脚长度 (11)

图10锈蚀和氧化 (12)

图11少针和断针 (12)

图12连接器壳体变形 (13)

图13裂纹和裂缝 (14)

图14多个连接器压接时的偏移 (15)

图15多个连接器压接时的伸出量 (15)

图16压接护套的间隙 (16)

图17压接护套的过压 (16)

前言

本标准的其他系列标准:

Q/DKBA3200.1 PCBA检验标准第一部分SMT焊点;

Q/DKBA3200.2 PCBA检验标准第二部分THT焊点;

Q/DKBA3200.4 PCBA检验标准第四部分清洁度;

Q/DKBA3200.5 PCBA检验标准第五部分标记;

Q/DKBA3200.6 PCBA检验标准第六部分敷形涂层和阻焊膜;

Q/DKBA3200.7 PCBA检验标准第七部分板材;

Q/DKBA3200.8 PCBA检验标准第八部分跨接线;

Q/DKBA3200.9 PCBA检验标准第九部分结构件。

与对应的国际标准或其他文件的一致性程度:

本标准参考IPC-A-610C的相关部分内容,结合我司实际制定/修订。

标准代替或作废的全部或部分其他文件:

本标准完全替代Q/DKBA3200.3-2001《PCBA压接件外观检验标准》,该标准作废。

与其他标准/规范或文件的关系:

本标准上游标准/规范:无

本标准下游标准/规范:Q/DKBA3144 PCBA质量级别和缺陷类别

DKBA3131背板工艺结构设计规范

与标准前一版本相比的升级更改的内容:

修改了标准名称;排版格式优化,便于阅览;其它修改(图、表、文字优化等)。本标准由工艺委员会电子装联分会提出。

本标准规范主要起草和解释部门:制造技术研究管理部

本标准主要起草专家:制造技术研究管理部:张国栋(29723)

本标准主要评审专家:制造技术研究管理部:郭朝阳(11756)、李文建(16921)、王振华(6545),质量工艺部:倪刚(8368)、惠欲晓(5068)、肖振芳(8704)、本标准批准人:吴昆红

本标准主要使用部门:供应链管理部,制造技术研究管理部。

本标准所替代的历次修订情况和修订专家为:

规范号主要起草专家主要评审专家

Q/DKBA3200.3-2001 倪刚、李文建、肖振芳、

惠欲晓周欣、王界平、郭朝阳、曹曦、蔡祝平、陈国华、黄玉荣

PCBA检验标准第三部分:压接件

1范围和简介

1.1范围

本标准规定了PCB与连接器压接后的外观检验项目及验收标准。

本标准适用于华为公司单板、背板上欧式连接器、2mm连接器、HS3连接器、D型连接器、护套等的压接外观检验。

1.2关键词

压接外观检验

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

序号编号名称

1 IPC-A-610C Acceptability for Electronic Assemblies

3术语和定义

压接:压接是由弹性可变形插针或刚性插针与PCB金属化孔配合而形成的一种连接。在插针与金属化孔之间形成紧密的接触点,靠机械连接实现电气互连。为了形成紧密的配合,针脚的横截面尺寸必须大于PCB金属化孔孔径,在压接过程中,针脚横截面或金属化孔要产生变形。

刚性插针:在压接过程中不产生变形,而孔会变形。

柔性插针:在压接过程中会受挤压而变形,而孔不变形。

间隙:特指压接后连接器(护套等)塑胶壳体底部平面与PCB表面之间的缝隙。

过压:连接器的过压特指在压接过程中,因压接行程过大,致使连接器在压接到位后仍然受力下压,从而使连接器(或PCB)受到损伤的情况。轻微的会使连接器壳体变形或针体弯曲,严重的会导致连接器报废、PCB变形或破裂。

连接器的偏移量:弯母连接器的同排插针孔中心偏移量。

连接器的伸出量:仅指弯母式的压接连接器,压接后连接器伸出PCB边缘的部分。

跪针:指在压接过程中,连接器的针脚未完全压入PCB的金属化孔,针脚的一部分在金属化孔外弯曲,也即针脚“跪倒”。

出脚长度:压接后连接器的针脚透过PCB的部分。

裂纹:连接器塑胶壳体的一种表面损伤,损伤处有轻微的色变和纹路,但表面为连续的。

裂缝:连接器塑胶壳体的一种表面损伤,损伤处有明显的纹路,表面开裂不连续。

其它出现的术语遵从“Q/DKBA3001-2002 电子装联术语”。

图1 插针示意图

4检验方法

4.1检验工具

卡尺(0~150mm)、直尺、塞尺(0.05~1mm)、放大镜(5~10倍)

4.2检验方式

目检,距离被检验产品20~30cm

4.3检验环境

有静电防护要求的印制板组件需要在规定的静电环境进行检验。

5检验内容

5.1元器件外观质量检验和判定的文件依据

检验时应注意元器件的型号、编码、安装位置及安装方向与BOM清单、操作指导书、工艺规程、工作联络单、一次性物料替代单或其它有关文件相符。PCB的版本号应与加工任务要求和BOM 清单要求一致。

5.2连接器过压的检验

5.3连接器压接间隙的检验

5.3.1压接间隙

5.3.2倾斜后的间隙

5.4跪针的检验

5.5连接器针体的检验

5.5.3针体高度

5.5.4出脚长度

图9 出脚长度

5.5.5锈蚀和氧化

5.5.6少针和断针

5.6压接器件塑胶壳体的检验

5.6.1变形

5.6.2破损

合格:

壳体良好,无破损;

壳体根部(贴近PCB表明处)有轻微破损,破损的面积不大于1mm2,数量不多于 3处;

壳体端部(开口处)有轻微破损,破损的面积不大于0.6mm2,数量不多于2处(适用于背板)。

不合格:

壳体根部破损面积大于1mm2;

破损面积不大于1mm2,但数量多于3处;

壳体端部破损面积大于0.6mm2;

破损面积不大于0.6mm2,但数量多于2处。

5.6.3裂纹和裂缝

图13 裂纹和裂缝

5.7多个连接器压接

5.7.1偏移

图14 多个连接器压接时的偏移5.7.2伸出量

5.8压接护套的外观检验

5.8.1间隙

5.8.2过压

5.8.3方向

合格:

护套方向与工艺要求相同。

不合格:

护套方向与工艺要求不同。

5.8.4损伤

同6.6.2“连接器塑胶壳体的损伤”。

5.9其他

5.9.1PCB损伤

合格:

无因压接引起的PCB损伤。

不合格:

有因压接引起的PCB损伤。

5.9.2连接器的色差

对于同一编码的物料,如无特殊说明,使用经华为公司认证合格的物料而造成的颜色差异是可接受的。

6参考文献

制定本规范参考的一些文献,但没有直接引用里面的条文:

序号编号或出处名称