焊接原理与焊点强度

焊接原理與銲點強度

Soldering Basics and Joint Strength

焊錫性與銲點強度的不同

The Difference of Solderability and Solder Joint Strength

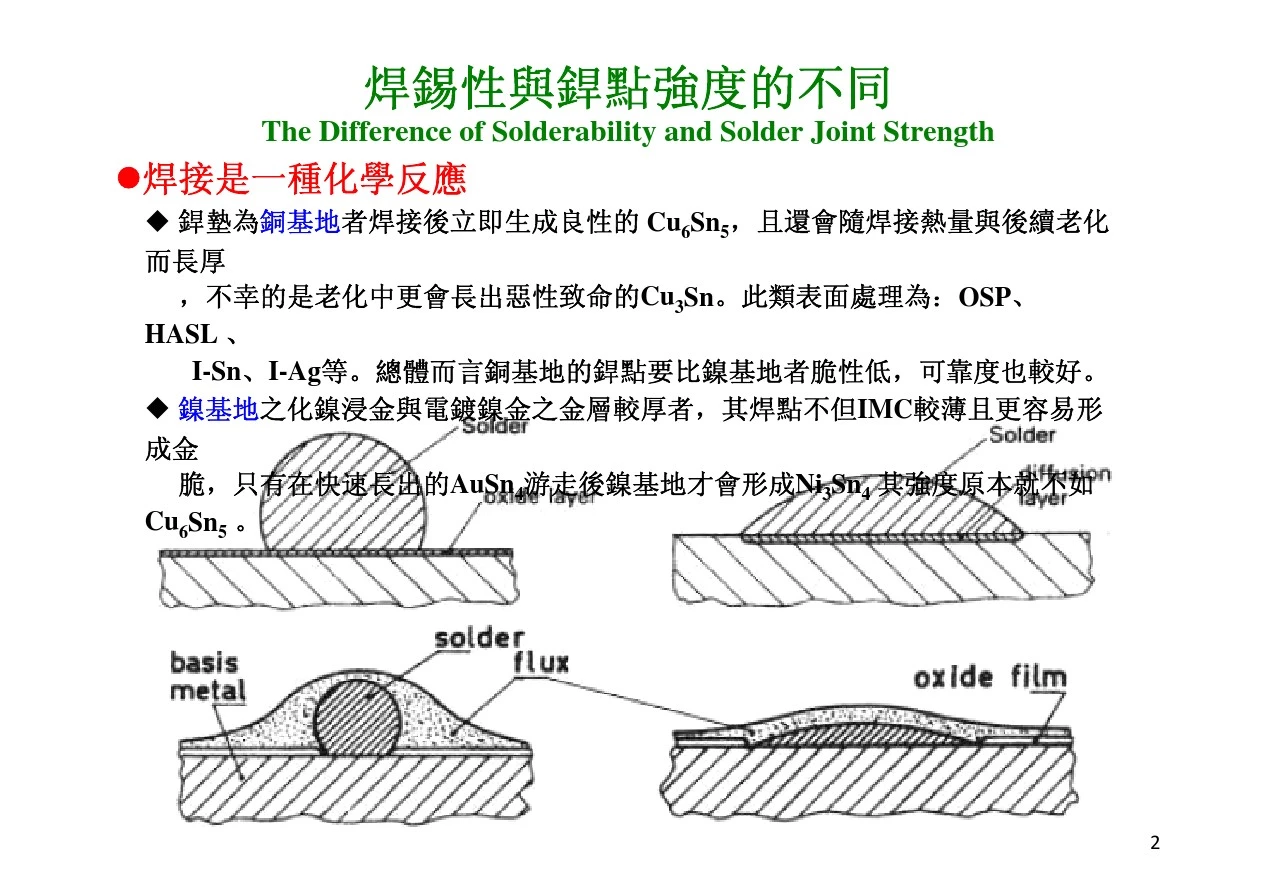

z焊接是一種化學反應

? 銲墊為銅基地者焊接後立即生成良性的 Cu6Sn5,且還會隨焊接熱量與後續老化 而長厚 ,不幸的是老化中更會長出惡性致命的Cu3Sn。此類表面處理為:OSP、 HASL 、 I-Sn、I-Ag等。總體而言銅基地的銲點要比鎳基地者脆性低,可靠度也較好。 ? 鎳基地之化鎳浸金與電鍍鎳金之金層較厚者,其焊點不但IMC較薄且更容易形 成金 脆,只有在快速長出的AuSn4游走後鎳基地才會形成Ni3Sn4 其強度原本就不如 Cu6Sn5 。

2

焊接過程與IMC (Intermetallic Compound,介面金屬共化物,介金屬)

?有鉛與無鉛各種配方合金銲料(Solder)中,只有純錫(Sn)才會與PCB承焊的銅基地 (OSP,I-Ag,I-Sn,HASL等)或鎳基地(化學鎳與電鍍鎳),在強熱中發生擴散反應 迅速生成介面性IMC而焊牢。 ?銲料中純錫以外的其他少量金屬,其等主要功能就是為了降低熔點(Melting Point, mp)以節省能源與減少PCB的熱傷害。次要目的是改善銲點(Solder Joint)的韌度 (Toughness)與強度(Strength),以加強互連之可靠度。 ?純錫的熔點高達321℃根本無法用於PCBA的焊接,必須配製成 以錫為主的合金銲料才能使用。例如加入少許銅做為兩相合金 時 (0.7% by wt),不但mp降至227℃而且還呈現內外瞬間整體 熔融之共熔狀態(Eutectic此字被譯為“共晶”係抄自日文 並不正確)。無鉛回焊者以SAC305為主,波焊以SCNi為主。

? 介面性IMC是銲點強度的基礎,係強熱中銲料內的液錫與基地的銅或鎳相互擴散 而組成的,一般而言完工銲點IMC的Cu6Sn5比Ni3Sn4強度要好些,老化後的銲點 強度則不一定。 ? 金,銀,與鈀等雖也能與錫形成AuSn4,Ag3Sn與PdSn4等,但卻是遊走式的IMC 對銲點強度有害無益,銲墊上金與銀的功用只在保護底鎳與底銅免於生鏽而已。 金與銀愈厚者銲點愈弱。 ? 焊接熱量太多時其IMC不但長厚而且強度反而變差,就相同形狀的銲點而言熱量 足夠的回焊(Convection Reflow)要比瞬間強熱的波焊(Wave Soldering)強度更好。

銲點老化與遭外力傷害之開裂機制

銅基地銲點強度之必須條件就是在良好熱量中生成牙齒狀IMC的Cu6Sn5,老化後受到 強大外應力折磨下(例如Drop Test)將會從根部惡性IMC的Cu3Sn處開裂。鎳基地須生 成小草狀IMC的Ni3Sn4才有強度,長期疲勞應力不斷摧殘下將自富磷層上緣逐漸開 裂。

5

焊接表相說明之1

良好的焊接須具備面積較大的散錫性(Spreading)與能爬高通孔的 上錫性 (Wicking up),以及邊緣小於90° 的接觸角(Contact Angle) ,且微切片還必須看到IMC的存在。

Intermetallic compound with Sn3.0Ag0.5Cu

(A) Top view of IMC after 1 time reflow process

(B) Cross section of IMC after 1 time reflow process 6

焊接表相說明之2

? 由於熱量與錫量分配不均或表面污染物多寡不等以致銲墊局部吃錫 較差,造成銲料高低不均IMC厚薄差異甚大者,稱之為縮錫(Dewetting)。

?熱量不足提早固化致使IMC生長不健康強度欠佳者,稱之為冷焊。熱 量太多IMC過度生長者常會移入銲料中稱為崩落(Spalling)。 ?量產輸送帶一旦出現抖動時,共熔組成(Eutectic)以外的銲料由於仍處 於漿態,其固化過程中內部將存在微裂而外表亦出現條紋式的應力線 (Stress lines)者稱為擾焊(Disturbed Soldering),老化中將會早夭。

7

焊接表相說明之3

?焊錫性(Solderability)只是焊接反應外觀吃錫好壞的表示法,與銲點 強度 (Joint Strength)並無必然的相關性。例如ENIG的焊錫性也許很 好,但其強度與老化後的銲點可靠度(Reliability)卻十分差強。 ? 焊錫性可利用沾錫天平(Wetting Balance)去進行量測。Multicore 公司出品MUST Ⅱ 即為最流行的機種。目前對局部銲點已可試測。

8

焊接表相說明之4

與中鉛共熔合金(Eutectic 63/37)之銲料相比較時,熔融SAC 305無鉛銲料中游 走的片狀Ag3Sn與針狀Cu6Sn5等固體參與,以及本身黏度與表面張力都很大 的阻礙,以致流動性不佳,不但散錫性很差而且裂解氣體之空洞(Void)也增 多。

散錫面積

左圖為日商千住金屬(SMIC)說明有鉛焊料的表面張力(Surface Tension)較 低(即內聚力較小),進而散錫性較好的示意圖;與SAC305的內聚力較大以 致不易散錫,且更造成助焊劑氣泡難以逸出的畫面。右圖縱標表示散錫面 積橫標表示助焊劑之活力變化,可知LF無鉛者不但熔點較高且焊性也確實 不如有鉛銲料。採熱N2回焊將可提升SAC305之焊錫性。

9

z 良好錫膏強熱將互溶成整體性銲點,少部份過度氧化之錫粉熔錫中常被 推出主體之外形成不良的錫珠

10

?無鉛焊接熱量大增

無鉛回焊之熱量 ( Thermal Mass ) 遠超過有鉛者甚多 ! 一般說法之”無鉛焊接溫度較高”其實只對了一 半。

11

無鉛(SAC 305)回焊之裡相說明(1)

?採SAC 305無鉛錫膏印刷進行SMT熱風回焊(Convection Reflow)時, 當回焊曲線(Profile)良好降溫甚慢者(< 2 ℃ ),其精采切片上將可見 到銲料中最先固化式的片狀(Plate)Ag3Sn,與隨即空心六角針狀的 Cu6Sn5之後以及接續出現主角純錫式的枝晶(Sn 量在99.5%以上)。

12

連續三圖為SAC305慢冷固化中(<2℃ )先後結晶的兩種IMC與枝晶。第四圖 為Nokia所發表305慢冷的錫球,經小心蝕掉銲錫後而見到的銀片與銅針

L → Ag3Sn

L → Sn dendrites

L → Sn + Ag3Sn + Cu6Sn5

13

無鉛(SAC 305)回焊之裡相說明(2)

SAC 305的錫膏(Solder Paste)或BGA錫球(Solder Sphere),其冷卻固化過程之 先後微小差異,將造成純錫枝晶所形成的色澤與花紋畫面千變萬化。

14

無鉛(SAC 305)回焊之裡相說明(3)

當採SAC 305對ENIG皮膜進行回焊與波焊時,其IMC是以Ni3Sn4為主而長在化鎳層 上,浸金層只做為保護化鎳表面使免於生鏽而已, 就焊接而言金層不但不幫忙反而扯 後腳。金層以極高速率生成游走式的 AuSn4(117.9 μin/sec) 並從枝晶介面(即共晶部份) 快速移入銲料中。化鎳表面生成 Ni3Sn4不但很慢(0.05 μin/sec),而且是複合式IMC 【Ni3Sn4,(Ni,Cu)3Sn4,(Cu,Ni)6Sn5】,在脆性甚高與富磷層的作祟下強度自然不足。

15

無鉛(SAC 305)回焊之裡相說明(4)

?無鉛焊接自2006.7即已全球展開,銲料中之鉛含量超過0.1%(1000ppm)者即 算違法(RoHS)。但覆晶載板頂面承接芯片(Chip)之互連凸塊(Bump)則仍然維 持90-95%的Low α高鉛(下頁右二圖),或稍有改善之Low α中鉛(63/37,右 中 圖) 。此種IBM 主導的C4製程目前仍很難改為柔軟不足的無鉛銲料(下右 圖) 。

16

固銅與液錫在高熱中的互溶擴散反應變化圖

? Microstructure?observation?of?Cu/Sn/Cu?@?120?oc?

Initial?

‐5 ‐

Cu

Cu6Sn5

150?hr

Cu

Cu3Sn Cu6Sn5 Cu3Sn

300?hr

Cu

Cu3Sn

Sn

Cu6Sn5

Cu3Sn

10um

Cu

450?hr

10um

Cu

600?hr

Cu

750?hr

10um

Cu

Cu3Sn

Cu

Cu3Sn

Cu

Cu3Sn Cu6Sn5 Sn Cu6Sn5

Cu6Sn5 Cu6Sn5 Cu3Sn

Cu3Sn

10um

Cu3Sn

10um

Cu

900?hr

Sn

Cu

900?hr

Cu

900?hr

10um

Cu

Cu3Sn Cu6Sn5 Cu3Sn

Cu

Cu3Sn Sn Sn Cu6Sn5 Cu3Sn

Cu

Sn Cu3Sn Cu6Sn5 Cu3Sn Sn

Cu6Sn5

Cu

10um

Cu

10um

Cu

10um

取材自台灣大學材料科學系系主任高振宏老師所指導2011.10 IMPACT論文TW-128-1

17

有鉛錫球(例如63/37之中鉛者)剛性(Stiffness)遠較無鉛SAC305者要弱, 也就是此中鉛式銲料非常柔軟,因而受到外力拉扯時可出現較大的變 形而不致斷裂。Low Alpha高鉛銲料(90%以上)不但更為柔軟而且熔點 還高達300℃以上,因而已成為C4(Controlled Collapsed Chip Connection) FC覆晶封裝所用互連凸塊(Bump)之唯一可選物料,並在 合格取代品出現之前歐盟也承認高鉛者合法。

(出自2007年2月IPC論文集S17-2)

18

覆晶封裝(F.C. Package)是於載板(Carrier)頂面中央的綠漆開口(SRO)底面鍍上 化學錫,然後印入中鉛錫膏(63/37)及氮氣重熔與壓平成為預銲料(Pre-Solder)的承 墊,再將晶片(芯片)以其高鉛Bump(10/90)覆焊於中鉛預銲料上完成互連之封裝。 42mm × 42mm 之 大 型 覆 晶 載 板

19

近5年來由於晶圓線路已細小到了28nm的境界,現行15μm線路的有機載板 已無法承接其扇出(Fan Out)的互連任務,因而又出現了居中轉合式的矽質 互連板(Si Interposer)與矽通孔(TSV)等全新技術。

Package incorporating TSV interposer. Inset shows details of TSV

20

直流高频电阻焊基本原理介绍

直流高频电阻焊基本原理介绍高频焊接起源于上世纪五十年代,它是利用高频电流所;接推动了直缝焊管产业的巨大发展,它是直缝焊管(E;质量的好坏,直接影响到焊管产品的整体强度,质量等;所谓高频,是相对于50Hz的交流电流频率而言的,;电流;集肤效应是指以一定频率的交流电流通过同一个导体时;分布于导体的所有截面的,它会主要向导体的表面集中;方根成正比,与频率和磁导率的平方根成反比;钢板的表面; 高频焊接起源于上世纪五十年代,它是利用高频电流所产生的集肤效应和相邻效应,将钢板和其它金属材料对接起来的新型焊接工艺。高频焊接技术的出现和成熟,直接推动了直缝焊管产业的巨大发展,它是直缝焊管(ERW)生产的关键工序。高频焊接质量的好坏,直接影响到焊管产品的整体强度,质量等级和生产速度。 1高频焊接的基本原理 所谓高频,是相对于50Hz的交流电流频率而言的,一般是指50KHz~400KHz的高频电流。高频电流通过金属导体时,会产生两种奇特的效应:集肤效应和邻近效应,高频焊接就是利用这两种效应来进行钢管的焊接的。那么,这两个效应是怎么回事呢?集肤效应是指以一定频率的交流电流通过同一个导体时,电流的密度不是均匀地分布于导体的所有截面的,它会主要向导体的表面集中,即电流在导体表面的密度大,在导体内部的密度小,所以我们形象地称之为:“集肤效应”。集肤效应通常用电流的穿透深度来度量,穿透深度值越小,

集肤效应越显著。这穿透深度与导体的电阻率的平方根成正比,与频率和磁导率的平方根成反比。通俗地说,频率越高,电流就越集中在钢板的表面;频率越低,表面电流就越分散。必须注意:钢铁虽然是导体,但它的磁导率会随着温度升高而下降,就是说,当钢板温度升高的时候,磁导率会下降,集肤效应会减小。邻近效应是指高频电流在两个相邻的导体中反向流动时,电流会向两个导体相近的边缘集中流动,即使两个导体另外有一条较短的边,电流也并不沿着较短的路线流动,我们把这种效应称为:“邻近效应”。邻近效应本质上是由于感抗的作用,感抗在高频电流中起主导的作用。邻近效应随着频率增高和相邻导体的间距变近而增高,如果在邻近导体周围再加上一个磁心,那么高频电流将更集中于工件的表层。这两种效应是实现金属高频焊接的基础。高频焊接就是利用了集肤效应使高频电流的能量集中在工件的表面;而利用了邻近效应来控制高频电流流动路线的位置和范围。电流的速度是很快的,它可以在很短的时间内将相邻的钢板边部加热,熔融,并通过挤压实现对接。 2 高频焊接设备的结构和工作原理 了解了高频焊接原理,还得要有必要的技术手段来实现它。高频焊接设备就是用于实现高频焊接的电气—机械系统,高频焊接设备是由高频焊接机和焊管成型机组成的。其中高频焊接机一般由高频发生器和馈电装置二个部分组成,它的作用是产生高频电流并控制它;成型机由挤压辊架组成,它的作用是将被高频电流熔融的部分加以挤压,

常见泵的分类及工作原理

常见泵的分类及工作原理-标准化文件发布号:(9556-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

第十六章常见泵的分类和工作原理 泵是输送液体或使液体增压的机械。它将原动机的机械能或其他外部能量传送给液体,使液体能量增加,主要用来输送液体包括水、油、酸碱液、乳化液、悬乳液和液态金属等,也可输送液体、气体混合物以及含悬浮固体物的液体。水泵性能的技术参数有流量、吸程、扬程、轴功率、水功率、效率等;根据不同的工作原理可分为容积水泵、叶片泵等类型。容积泵是利用其工作室容积的变化来传递能量;叶片泵是利用回转叶片与水的相互作用来传递能量,有离心泵、轴流泵和混流泵等类型。 第一节泵的分类及在电厂中的应用 一、泵的分类 (一)按照泵的工作原理来分类,泵可分为以下几类 1、容积式泵 容积式泵是指靠工作部件的运动造成工作容积周期性地增大和缩小而吸排液体,并靠工作部件的挤压而直接使液体的压力能增加。 容积泵根据运动部件运动方式的不同又分为:往复泵和回转泵两类。 按运动部件结构不同有:活塞泵和柱塞泵,有齿轮泵、螺杆泵、叶片泵和水环泵。 2、叶轮式泵 叶轮式泵是靠叶轮带动液体高速回转而把机械能传递给所输送的液体。 根据泵的叶轮和流道结构特点的不同,叶轮式泵又可分为: 离心泵(centrifugal pump) 轴流泵(axial pump) 混流泵(mixed-flow pump) 旋涡泵(peripheral pump) 喷射式泵(jet pump) (二)其它分类

1、泵还可以按泵轴位置分为: (1)立式泵(vertical pump) (2)卧式泵(horizontal pump) 2、按吸口数目分为: (1)单吸泵 (single suction pump) (2)双吸泵 (double suction pump) 3、按驱动泵的原动机来分: (1)电动泵(motor pump ) (2)汽轮机泵(steam turbine pump) (3)柴油机泵(diesel pump) (4)气动隔膜泵(diaphragm pump 如图16-1 为泵的分类 图16-1 泵的分类 二、各种类型泵在电厂中的典型应用 离心泵凝结水泵、给水泵、闭式水泵、凝补水泵、 定子冷却水泵、定排水泵、炉水循环泵 轴流泵循环水泵 往复泵EH油泵

激光焊接的工作原理及其主要工艺参数(精)

激光焊接的工作原理及其主要工艺参数 目前常用的焊接工艺有电弧焊、电阻焊、钎焊、电子束焊等。电弧焊是目前应用最广泛的焊接方法,它包括手弧焊、埋弧焊、钨极气体保护电弧焊、等离子弧焊、熔化极气体保护焊等。但上述各种焊接方法都有各自的缺点,比如空间限制,对于精细器件不易操作等,而激光焊接不但不具有上述缺点,而且能进行精确的能量控制,可以实现精密微型器件的焊接。并且它能应用于很多金属,特别是能解决一些难焊金属及异种金属的焊接。 激光指在能量相应与两个能级能量差的光子作用下,诱导高能态的原子向低能态跃迁,并同时发射出相同能量的光子。激光具有方向性好、相干性好、单色性好、光脉冲窄等优点。激光焊接是利用大功率相干单色光子流聚焦而成的激光束为热源进行的焊接,这种焊接通常有连续功率激光焊和脉冲功率激光焊。激光焊接从上世纪60年代激光器诞生不久就开始了研究,从开始的薄小零器件的焊接到目前大功率激光焊接在工业生产中的大量的应用,经历了近半个世纪的发展。由于激光焊接具有能量密度高、变形小、热影响区窄、焊接速度高、易实现自动控制、无后续加工的优点,近年来正成为金属材料加工与制造的重要手段,越来越广泛地应用在汽车、航空航天、造船等领域。虽然与传统的焊接方法相比,激光焊接尚存在设备昂贵、一次性投资大、技术要求高的问题,但激光焊接生产效率高和易实现自动控制的特点使其非常适于大规模生产线。 2. 激光焊接原理 2.1激光产生的基本原理和方法 光与物质的相互作用,实质上是组成物质的微观粒子吸收或辐射光子。微观粒子都具有一套特定的能级,任一时刻粒子只能处在与某一能级相对应的状态,物质与光子相互作用时,粒子从一个能级跃迁到另一个能级,并相应地吸收或辐射光子。光子的能量值为此两能级的能量差△E,频率为ν=△E/h。爱因斯坦认为光和原子的相互作用过程包含原子的自发辐射跃迁、受激辐射跃迁和受激吸收跃迁三种过程。我们考虑原子的两个能级E1和E2,处于两个能级的原子数密度分别为N1和N2。构成黑体物质原子中的辐射场能量密度为ρ,并有E2 -E1=hν。 2.1.自发辐射 处于激发态的原子如果存在可以接纳粒子的较低能级,即使没有外界作用,粒子也有一定的概率自发地从高能级激发态(E2)向低能级基态(E1)跃迁,同时辐射出能量为(E2-E1)的光子,光子频率ν=(E2-E1)/h。这种辐射过程称为自发辐射。自发辐射发出的光,不具有相位、偏振态上的一致,是非相干光。 2.2.受激辐射 除自发辐射外,处于高能级E2上的粒子还可以另一方式跃迁到较低能级。当频率为ν=(E2-E1)/h的光子入射时,也会引发粒子以一定的概率,迅速地从能级E2跃迁到能级E1,同时辐射一个与外来光子频率、相位、偏振态以及传播方向都相同的光子,这个过程称为受激辐射。 2.3.受激吸收 受激辐射的反过程就是受激吸收。处于低能级E1的一个原子,在频率为的辐射场作用下吸收一个能量为hν的光子,并跃迁至高能级E2,这种过程称为受激吸收。自发辐射是不相干的,受激辐射是相干的。 由受激辐射和自发辐射的相干性可知,相干辐射的光子简并度很大。普通光源在红外和可见光波段实际上是非相干光源。如果能够创造这样一种情况:使得腔内某一特定模式的ρ很大,而其他所有模式的都很小,就能够在这一特定模式内形成很高的光子简并度,使相干

(完整word版)焊接冶金学(基本原理)习题总结

焊接冶金学(基本原理) 部分习题及答案 绪论 一、什么是焊接,其物理本质是什么? 1、定义:焊接通过加热或加压;或两者并用,使焊件达到原子结合,从而形成永久性连接工艺。 2、物理本质:焊接的物理本质是使两个独立的工件实现了原子间结合,对于金属而言,既实现了金属键结合。 二、怎样才能实现焊接,应有什么外界条件? 1、对被焊接的材质施加压力:目的是破坏接触表面的氧化膜,使结合处增加有效的接触面积,从而达到紧密接触。 2、对被焊材料加热(局部或整体):对金属来讲,使结合处达到塑性或熔化状态,此时接触面的氧化膜迅速破坏,降低金属变形的阻力,加热也会增加原于的振动能,促进扩散、再结晶、化学反应和结晶过程的进行。 三、试述熔焊、钎焊在本质上有何区别? 钎焊母材不溶化,熔焊母材溶化。 1. 温度场定义,分类及其影响因素。 1、定义:焊接接头上某一瞬间各点的温度分布状态。 2、分类: 1) 稳定温度场——温度场各点温度不随时间而变动; 2) 非稳定温度场——温度场各点随时间而变动; 3) 准稳定温度场——温度随时间暂时不变动,热饱和状态;或随热源一起移动。 3、影响因素: 1) 热源的性质 2) 焊接线能量 3) 被焊金属的热物理性质 a. 热导率 b. 比热容 c. 容积比热容 d. 热扩散率 e. 热焓 f. 表面散热系数 4) 焊件厚板及形状

第一章 二、焊接化学冶金分为哪几个反应区,各区有何特点? 1、药皮反应区:指焊条受热后,直到焊条药皮熔点前发生的一些反应。(100-1200℃) 1) 水分蒸发:100 ℃吸附水的蒸发,200-400 ℃结晶水的去除,化合水在更高温度下析出 2) 某些物质分解:形成Co ,CO2,H2O ,O2等气体 3) 铁合金氧化 :先期氧化,降低气相的氧化性 2、熔滴反应区:指熔滴形成、长大、脱离焊条、过渡到整个熔池 1) 温度高:1800-2400℃ 2) 与气体、熔渣的接触面积大 :1000-10000 cm2/kg 3) 时间短速度快:0.01-0.1s ;0.0001-0.001s 4) 熔渣和熔滴金属进行强烈的搅拌,混合. 3、熔池反应区 1) 反应速度低 熔池T 1600~1900℃低于熔滴T ;比表面积,接触面积小300~1300cm2/kg ;时间长,手工焊3~8秒埋弧焊6~25s 2) 熔池温度不均匀的突出特点 熔池前斗部分发生金属熔化和气体的吸收,利于吸热反应熔池后斗部分发生金属凝固和气体的析出,利于放热反应 3) 具有一定的搅拌作用 促进焊缝成分的均匀化,有助于加快反应速度,有益于气体和夹渣物的排除。然而,没有熔滴阶段激烈。 三、焊接区内有那些气体?它们是怎样产生的? 1、种类: 金属及熔渣蒸气 2、来源: 1) 焊接材料 2) 气体介质 3) 焊丝和母材表面上的油锈等杂质 4) 金属和熔渣的蒸发产生的气体 3、供给途径:一部分是直接输入或侵入的原始气体;另一部分是通过物化反应所生成的气体。 1) 有机物的分解和燃烧:纤维素的氧化分解 2) 碳酸盐和高价氧化物的分解 四、为什么电弧焊时熔化金属的含氮量高于它的正常溶解度? 电弧中受激的氮分子,特别是氮原子的溶解速度比没受激的氮分子要快得多;电弧中的氮离子N +在氧化性电弧气氛中形成NO ,遇到温度较低的液态金属它分解为N 和O ,N 迅速溶于金属。 五、氮对焊接质量有哪些影响?控制焊缝含氮量的主要措施是什么? 61052222()71210m C H O mO mCO mH +=+23lg (/)8920/7.54 p CO CaCO T =-+32CaCO CaO CO =+32MgCO MgO CO =+23lg (/)5785/ 6.27p CO MgCO T =-+22222N O O H H CO CO 、、、、、

(完整版)泵与风机的分类及其工作原理

第一章泵与风机综述 第一节泵与风机的分类和型号编制 一、泵与风机的分类 泵与风机是利用外加能旦输送流体的流体机械。它们大量地应用于燃气及供热与通风专业。根据泵与风机的工作原理,通常可以将它们分类如下: (一)容积式 容积式泵与风机在运转时,机械内部的工作容积不断发生变化,从而吸入或排出流体。按其结构不同,又可再分为; 1.往复式 这种机械借活塞在汽缸内的往复作用使缸内容积反复变化,以吸入和排出流体,如活塞泵(piston pump)等; 2.回转式 机壳内的转子或转动部件旋转时,转子与机壳之间的工作容积发生变化,借以吸入和排出流体,如齿轮泵(gear pump)、螺杆泵(screw pump)等。 (二)叶片式 叶片式泵与风机的主要结构是可旋转的、带叶片的叶轮和固定的机壳。通过叶轮的旋转对流体作功,从而使流体获得能量。 根据流体的流动情况,可将它们再分为下列数种: 1.离心式泵与风机; 2.轴流式泵与风机; 3.混流式泵与风机,这种风机是前两种的混合体。 4.贯流式风机。 (三)其它类型的泵与风机 如喷射泵(jet pump)、旋涡泵(scroll pump)、真空泵(vacuum pump)等。 本篇介绍和研讨制冷专业常用的泵与风机的理论、性能、运行、调节和选用方法等知识。由于制冷专业常用泵是以不可压缩的流体为工作对象的。而风机的增压程度不高(通常只有9807Pa或1000mmH2O以下),所以本篇内容都按不可压缩流体进行论述。 二、泵与风机的型号编制 (一)、泵的型号编制 1、离心泵的基本型号及其代号 泵的型式型式代号泵的型式型式代号 单级单吸离心泵IS.B大型立式单级单吸离心泵沅江

电磁泵的分类与工作原理

电磁泵的分类与工作原理解读 电磁泵是一种技术成熟并且广泛应用的泵类产品,具有结构紧凑,输出压力高,无泄漏,体积小,价格相对低廉,输出流量较小等特点。 电磁泵(electromagnetic pump )利用现代磁力学原理,利用永磁体实现无接触间接传动的一种化工流程泵。利用磁场和导电流体中电流的相互作用,使流体受电磁力作用而产生压力梯度,与可运动的泵体形成交互作用,带动泵体振动,推动液体输出。 大型电磁泵与结构(图1) 电磁泵主要分为:直流电磁泵和交流电磁泵两大类。直流电磁泵包括传导式电磁泵(平面式和螺旋式)和热电-电磁泵;交流电磁泵包括单相交流电磁泵(平面传导式、环形感应式)和三相交流电磁泵(平面感应式、螺旋感应式、圆形感应式)<直流传导式的工作原理 一般来说直流传导式结构比较简单,它由磁极、电极、泵沟等组成。在定向 恒稳磁场N-S极之间,通过泵沟两侧的电极向液态金属中通入直流电,直流电方

向与磁场方向垂直,按左手定则产生产生电磁力驱动金属溶液流动,改变磁极或

泵阀英才网 pv Jdjob88,com 电极极性可改变流动方向。调节磁场强度或直流电流大小可改变驱动强度 直流无刷电磁泵(图2) 交流传导式电磁泵工作原理 交流传导式电磁泵由电极,铁心,主副线圈和泵沟组成。当主线圈通以工频 交流电时,在铁心的气隙中产生一交变磁场,该交变磁场作用在泵沟内的金属上,同时铁心中产生的交变磁场感应铁心上的副线圈,从,而在副线圈上产生感应电动势,电极及液态金属所组成的回路中便有交流电,在任意瞬间泵沟有效区磁场的方向和通过液态金属的电流方向按左手定则判断所产生的电磁力的方向是一定的,电磁力驱动液态金属在泵沟中定向流动。

焊接冶金学(基本原理)

绪论 一、焊接过程的物理本质 1.焊接:被焊工件的材质(同种或异种),通过加热或加压或二者并用,并且用或不用填充材料,使工件的材质达到原子问的结合而形成永久性连接的工艺过程称为焊接。 物理本质:1)宏观:焊接接头破坏需要外加能量和焊接的的不可拆卸性(永久性)2)微观:焊接是在焊件之间实现原子间结合。 2.怎样才能实现焊接,应有什么外界条件? 从理论来讲,就是当两个被焊好的固体金属表面接近到相距原子平衡距离时,就可以在接触表面上进行扩散、再结晶等物理化学过程,从而形成金属键,达到焊接的目的。然而,这只是理论上的条件,事实上即使是经过精细加工的表面,在微观上也会存在凹凸不平之处,更何况在一般金属的表面上还常常带有氮化膜、油污和水分等吸附层。这样,就会阻碍金属表面的紧密接触。 为了克服阻碍金属表面紧密接触的各种因素,在焊接工艺上采取以下两种措施: 1)对被焊接的材质施加压力目的是破坏接触表面的氧化膜,使结合处增加有效的接触面积,从而达到紧密接触。 2)对被焊材料加热(局部或整体) 对金属来讲,使结合处达到塑性或熔化状态,此时接触面的氧化膜迅速破坏,降低金属变形的阻力,加热也会增加原于的振动能,促进扩散、再结晶、化学反应和结晶过程的进行。 二、焊接热源的种类及其特征 1)电弧热:利用气体介质放电过程所产生的热能作为焊接热源。 2)化学热:利用可燃和助燃气体或铝、镁热剂进行化学反应时所产生的热能作为热源。3)电阻热:利用电流通过导体时产生的电阻热作为热源。 4)高频感应热:对于有磁性的金属材料可利用高频感应所产生的二次电流作为热源,在局部集中加热,实现高速焊接。如高频焊管等。 5)摩擦热:由机械摩擦而产生的热能作为热源。 6)等离子焰:电弧放电或高频放电产生高度电离的离子流,它本身携带大量的热能和动能,利用这种能量进行焊接。 7)电子束:利用高压高速运动的电子在真空中猛烈轰击金属局部表面,使这种动能转化为热能作为热源。 8)激光束:通过受激辐射而使放射增强的光即激光,经过聚焦产生能量高度集中的激光束作为热源。 三、熔焊加热特点及焊接接头的形成 (一)焊件上加热区的能量分布 热源把热能传给焊件是通过焊件上一定的作用面积进行的。对于电弧焊来讲,这个作用面积称为加热区,加热区又可分为加热斑点区和活性斑点区; 1)活性斑点区活性斑点区是带电质点(电子和离于)集中轰击的部位,并把电能转为热能; 2)加热斑点区在加热斑点区焊件受热是通过电弧的辐射和周围介质的对流进行的。在该区内热量的分布是不均匀的,中心高,边缘低,如同立体高斯锥体. (二)焊接接头的形成: 熔焊时焊接接头的形成,一般都要经历加热、熔化、冶金反应、凝固结晶、固态相变,直至形成焊接接头。 (l)焊接热过程:熔焊时被焊金属在热源作用下发生局部受热和熔化,使整个焊接过程自始至终都是在焊接热过程中发生和发展的。它与冶金反应、凝固结晶和固态相变、焊接温度场和应力变形等均有密切的关系。

新-常见泵的分类及工作原理

第十六章常见泵的分类和工作原理 泵是输送液体或使液体增压的机械。它将原动机的机械能或其他外部能量传送给液体,使液体能量增加,主要用来输送液体包括水、油、酸碱液、乳化液、悬乳液和液态金属等,也可输送液体、气体混合物以及含悬浮固体物的液体。水泵性能的技术参数有流量、吸程、扬程、轴功率、水功率、效率等;根据不同的工作原理可分为容积水泵、叶片泵等类型。容积泵是利用其工作室容积的变化来传递能量;叶片泵是利用回转叶片与水的相互作用来传递能量,有离心泵、轴流泵和混流泵等类型。 第一节泵的分类及在电厂中的应用 一、泵的分类 (一)按照泵的工作原理来分类,泵可分为以下几类 1、容积式泵 容积式泵是指靠工作部件的运动造成工作容积周期性地增大和缩小而吸排液体,并靠工作部件的挤压而直接使液体的压力能增加。 容积泵根据运动部件运动方式的不同又分为:往复泵和回转泵两类。 按运动部件结构不同有:活塞泵和柱塞泵,有齿轮泵、螺杆泵、叶片泵和水环泵。 2、叶轮式泵 叶轮式泵是靠叶轮带动液体高速回转而把机械能传递给所输送的液体。 根据泵的叶轮和流道结构特点的不同,叶轮式泵又可分为: 离心泵(centrifugal pump) 轴流泵(axial pump) 混流泵(mixed-flow pump) 旋涡泵(peripheral pump) 喷射式泵(jet pump) (二)其它分类 1、泵还可以按泵轴位置分为: (1)立式泵(vertical pump)

(2)卧式泵(horizontal pump) 2、按吸口数目分为: (1)单吸泵 (single suction pump) (2)双吸泵 (double suction pump) 3、按驱动泵的原动机来分: (1)电动泵(motor pump ) (2)汽轮机泵(steam turbine pump) (3)柴油机泵(diesel pump) (4)气动隔膜泵(diaphragm pump 如图16-1 为泵的分类 图16-1 泵的分类二、各种类型泵在电厂中的典型应用

《熔焊原理及金属材料焊接》教案

《熔焊原理及金属材料 焊接》教案 -CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN

《熔焊原理及金属材料焊接》教案 一、教材《熔焊原理及金属材料焊接》 二、教学对象新高职焊接专业的学生 三、教案试讲内容:第七章第三节《低碳调质钢的焊 接》中的(二)低碳调质钢的焊接性分析 本节课主要内容:详细分析了低碳调质钢的焊接性,为制定该钢种的焊接工艺提供了依据。 四、本节课的教学目的及要求: 1.掌握该钢种焊接接头对各种焊接缺陷的敏感性和防止措施; 2.掌握该钢种焊接热影响区性能下降的原因和防止措施。 五、本节课的重点、难点: 重点:冷裂纹产生原因及防止措施,热影响区脆化机理 及防止措施。 难点:热影响区脆化机理及防止措施。 六、本节课的教学时间:30分钟 七、教学方法:讲授法 八、教学过程: (一)复习旧课:

提问:什么是焊接性?答案(略) (二)导入新课: 三峡工程压力钢管下平段及蜗壳的焊接安装选用日本NKK 公司生产的NK一HITEN610U2低碳调质钢板,日方要求该钢种焊接施工的线能量按≤40kJ/cm控制,这意味着超过这一参数,接头的性能将不能保证,从焊接工艺要求引出新课。(三)讲授新课 1.焊接性分析规律:高强度钢是通过一定的化学成分再配合相应的热处理来保证其力学性能的,焊接过程由于存在着热和应力的不平衡,会导致焊接缺陷的产生,不同化学成分的钢种对各种焊接缺陷的敏感性也不一样;焊接热作用也会破坏母材焊前的热处理效果,导致焊接热影响区性能下降而不能满足使用要求。本次课我们将结合低碳调质钢的化学成分特点(含碳量低,Wc≤0.18%,合金元素种类较多)和热处理状态(调质即淬火+回火)来分析它的焊接性,为制定该钢种的焊接工艺提供理论依据。 2.低碳调质钢的焊接性分析(学生阅读课文,老师讲解) (1)焊接缺陷的敏感性 ①.结晶裂纹由于含碳量低,对硫、磷杂质控制严格,所以这类钢焊接时不会出现结晶裂纹。

液压泵的工作原理和分类

液压泵的工作原理和分类 液压泵的工作原理 泵是一种能量转换装置,把电动机的旋转机械能转换为液压能输出。液压泵都是依靠密封容积变化的原理来进行工作的,故一般称为容积式液压泵,图2-l所示的是一单柱塞液压泵的工作原理图.图中柱塞2装在缸体3中形成一个密封容积a,柱塞在弹簧4的作用下始终压紧在偏心轮1上。原动机驱动偏心轮1旋转使柱塞2作往复运动,使密封容积a的大小发生周期性的交替变化。当a 由小变大时就形成部分真空,使油箱中油液在大气压作用下,经吸油管顶开单向阀6进入油腔a而实现吸油;反之,当a由大变小时,a腔中吸满的油液将顶开单向阀5流入系统而实现压油。这样液压泵就将原动机输入的机械能转换成液体的压力能,原动机驱动偏心轮不断旋转,液压泵就不断地吸油和压油。 非容积式泵主要是指离心泵,产生的压力一般不高。 2.液压泵的特点 (1)具有若干个密封且又可以周期性变化的空间。泵的输出流量与此空间的容积变化量和单位时间内的变化次数成正比,与其他因素无关。 (2)油箱内液体的绝对压力必须恒等于或大于大气压力。这是容积式液压泵能吸入油液的外部条件。因此为保证液压泵能正常吸油,油箱必须与大气相通,或采用密闭的充亚油箱。 (3)具有相应的配流机构。将吸液箱和排液箱隔开,保证液压泵有规律地连续吸排液体。 吸油时,阀5关闭,6开启;压油时,阀5开启,6关闭。 常用的容积式泵有: 齿轮泵、叶片泵、柱塞泵(径向,轴向)、螺杆泵等。 液压泵的基础标准:

压力分级:0-25(低)25-80(中)80-160(中高)160-320(高压)>320(超高压)流量分级:4 6 10 16 25 40 63 100 250 二、液压泵的主要性能参数 1、压力 (1)工作压力液压泵实际工作时的输出压力称为工作压力。工作压力取决于外负载的大小和排油管路上的压力损失,而与液压泵的流量无关。 (2)额定压力液压泵在正常工作条件下,按试验标准规定连续运转的最高压力称为液压泵的额定压力。 (3)最高允许压力在超过额定压力的条件下,根据试验标准规定,允许液压泵短暂运行的最高压力植,称为液压泵的最高允许压力。 2、排量和流量 (1)排量V液压泵每转一周,由其密封容积几何尺寸变化计算而得的排出液体的体积叫液压泵的排量。排量可以调节的液压泵称为变量泵;排量不可以调节的液压泵则称为定量泵. (2)理论流量是指在不考虑液压泵的泄漏流量的条件下,在单位时间内所排出的液体体积。如果液压泵的排量为V,其主轴转速为n,则该液压泵的理论流量qt为qt=Vn 式中V为液压泵的排量(m3/r),n为主轴转速(r/s) (3)实际流量qt液压泵在某一具体工况下,单位时间内所排出的液体体积称为实际流量,它等于理论流量qt减去泄漏和压缩损失后的流量ql,即 q=qt一ql (4)额定流量qn在正常工作条件下,该试验标准规定(如在额定压力和额定转速下)必须保证的流量。 3、功率和效率

ERW焊接原理

高频焊接起源于上世纪五十年代,它是利用高频电流所产生的集肤效应和相邻效应,将钢板和其它金属材料对接起来的新型焊接工艺。高频焊接技术的出现和成熟,直接推动了直缝焊管产业的巨大发展,它是直缝焊管(ERW)生产的关键工序。高频焊接质量的好坏,直接影响到焊管产品的整体强度,质量等级和生产速度。 1高频焊接的基本原理 所谓高频,是相对于50Hz的交流电流频率而言的,一般是指50KHz~400KHz的高频电流。高频电流通过金属导体时,会产生两种奇特的效应:集肤效应和邻近效应,高频焊接就是利用这两种效应来进行钢管的焊接的。那么,这两个效应是怎么回事呢? 集肤效应是指以一定频率的交流电流通过同一个导体时,电流的密度不是均匀地分布于导体的所有截面的,它会主要向导体的表面集中,即电流在导体表面的密度大,在导体内部的密度小,所以我们形象地称之为:“集肤效应”。集肤效应通常用电流的穿透深度来度量,穿透深度值越小,集肤效应越显著。这穿透深度与导体的电阻率的平方根成正比,与频率和磁导率的平方根成反比。通俗地说,频率越高,电流就越集中在钢板的表面;频率越低,表面电流就越分散。必须注意:钢铁虽然是导体,但它的磁导率会随着温度升高而下降,就是说,当钢板温度升高的时候,磁导率会下降,集肤效应 会减小。 邻近效应是指高频电流在两个相邻的导体中反向流动时,电流会向两个导体相近的边缘集中流动,即使两个导体另外有一条较短的边,电流也并不沿着较短的路线流动,我们把这种效应称为:“邻近效应”。邻近效应本质上是由于感抗的作用,感抗在高频电流中起主导的作用。邻近效应随着频率增高和相邻导体的间距变近而增高,如果在邻近导体周围再加上一个磁心,那么高频电流将更集中于工件的表层。 这两种效应是实现金属高频焊接的基础。高频焊接就是利用了集肤效应使高频电流的能量集中在工件的表面;而利用了邻近效应来控制高频电流流动路线的位置和范围。电流的速度是很快的,它可以在很短的时间内将相邻的钢板边部加热,熔融,并通过挤压实现对接。 2 高频焊接设备的结构和工作原理 了解了高频焊接原理,还得要有必要的技术手段来实现它。高频焊接设备就是用于实现高频焊接的电气—机械系统,高频焊接设备是由高频焊接机和焊管成型机组成的。其中高频焊接机一般由高频发生器和馈电装置二个部分组成,它的作用是产生高频电流

泵的分类及工作原理

泵的分类及工作原理 一、泵的分类 1.按工作原理分 2.按产生的压力分 泵按产生的压力分为:低压泵:压力在2MPa 以下;中压泵:压力在2~6MPa;高压泵:压力在6MPa 以上。 二、泵的工作原理 1.离心式泵工作原理 离心式泵的工作原理是,叶轮内的液体受到叶片的推动而与叶片共同旋转。由旋转而产生的离心力﹐使液体由中心向外运动﹐并获得动能增量。在叶轮外周﹐液体被甩出至蜗卷形流道中。由于液体速度的减低﹐部分动能被转换成压力能﹐从而克服排出管道的阻力不断外流。叶轮吸入口处的液体因向外甩出而使吸入口处形成低压(或真空)﹐与吸入池液面形成压差,因而吸入池中的液体在液面压力(通常为大气压力)作用下源源不断地压入叶轮的吸入口﹐形成连续的抽送作用。

离心泵的结构:

双吸泵结构图:

2.轴流式泵工作原理. 轴流式泵的工作原理是,旋转叶片的挤压推进力使流体获得能量,升高其压能和动能,其结构如图所示。叶轮1 安装在圆筒形泵壳3 内,当叶轮旋转时,流体轴向流人,在叶片叶道内获得能量后,沿轴向流出。轴流式泵适用于大流量、低压力,电厂中常用作循环水泵。 3.往复泵工作原理 现以活塞式为例来说明其工作原理,如图所示。 活塞泵主要由活塞1在泵缸2内作往复运动来吸人和排除液体。当活塞l 开始自极左端位置向右移动时,工作室3 的容积逐渐扩大,室内压力降低,流体顶开吸水阀4,进入活塞1 所让出的空间,直至活塞1 移动到极右端为止,此过程为泵的吸水过程。当活塞1 从右端开始向左端移动时,充满泵的流体受挤压,将吸水阀4 关闭,并打开压水阀5 而排出,此过程称为泵的压水过程。活塞不断往复运动,泵的吸水与压水过程就连续不断地交替进行。此泵适用于小流量、高压力,工厂中常用作加药泵。 4.齿轮泵工作原理 齿轮泵具有一对互相啮合的齿轮,主动齿轮固定在主动轴上,轴的一端伸出壳外由原动机驱动,另一个齿轮(从动轮)装在另一个轴上,齿轮旋转时,液体沿吸油管进入到吸人空间,沿上下壳壁被两个齿轮分别挤压到排出空间汇合(齿与齿啮合前),然后进入压油管排出。

影响高频焊接的主要因素有以下八个方面

影响高频焊接的主要因素有以下八个方面: 第一,频率 高频焊接时的频率对焊接有极大的影响,因为高频频率影响到电流在钢板内部的分布性。选用频率的高低对于焊接的影响主要是焊缝热影响区的大小。从焊接效率来说,应尽可能采用较高的频率。100KHz的高频电流可穿透铁素体钢0.1mm, 400KHz则只能穿透0.04mm,即在钢板表面的电流密度分布,后者比前者要高近2.5倍。在生产实践中,焊接普碳钢材料时一般可选取350KHz~450KHz的频率;焊接合金钢材料,焊接10mm以上的厚钢板时,可采用50KHz~150KHz那样较低的频率,因为合金钢内所含的铬,锌,铜,铝等元素的集肤效应与钢有一定差别。国外高频设备生产厂家现在已经大多采用了固态高频的新技术,它在设定了一个频率范围后,会在焊接时根据材料厚度,机组速度等情况自动跟踪调节频率。 第二,会合角 会合角是钢管两边部进入挤压点时的夹角。由于邻近效应的作用,当高频电流通过钢板边缘时,钢板边缘会形成预热段和熔融段(也称为过梁),这过梁段被剧烈加热时,其内部的钢水被迅速汽化并爆破喷溅出来,形成闪光,会合角的大小对于熔融段有直接的影响。 会合角小时邻近效应显著,有利提高焊接速度,但会合角过小时,预热段和熔融段变长,而熔融段变长的结果,使得闪光过程不稳定,过梁爆坡后容易形成深坑和针孔,难以压合。会合角过大时,熔融段变短,闪光稳定,但是邻近效应减弱,焊接效率明显下降,功率消耗增加。同时在成型薄壁钢管时,会合角太大会使管的边缘拉长,产生波浪形折皱。现时生产中我们一般在2°--6°内调节会合角,生产薄板时速度较快,挤压成型时要用较小的会合角;生产厚板时车速较慢,挤压成型时要用较大的会合角。有厂家提出一个经验公式:会合角×机组速度≮100,可供参考。 第三,焊接方式 高频焊接有两种方式:接触焊和感应焊。 接触焊是以一对铜电极与被焊接的钢管两边部相接触,感应电流穿透性好,高频电流的两个效应因铜电极与钢板直接接触而得到最大利用,所以接触焊的焊接效率较高而功率消耗较低,在高速低精度管材生产中得到广泛应用,在生产特别厚的钢管时一般也都需要采用接触焊。但是接触焊时有两个缺点:一是铜电极与钢板接触,磨损很快;二是由于钢板表面平整度和边缘直线度的影响,接触焊的电流稳定性较差,焊缝内外毛刺较高,在焊接高精度和薄壁管时一般不采用。 感应焊是以一匝或多匝的感应圈套在被焊的钢管外,多匝的效果好于单匝,但是多匝感应圈制作安装较为困难。感应圈与钢管表面间距小时效率较高,但容易造成感应圈与管材之间的放电,一般要保持感应圈离钢管表面有5~8 mm的空隙为宜。采用感应焊时,由于感应圈不与钢板接触,所以不存在磨损,其感应电流较为稳定,保证了焊接时的稳定性,焊接时钢管的表面质量好,焊缝平整,在生产如API等高精度管子时,基本上都采用感应焊的形式。第四,输入功率 高频焊接时的输入功率控制很重要。功率太小时管坯坡口加热不足,达不到焊接温度,会造成虚焊,脱焊,夹焊等未焊合缺陷;功率过大时,则影响到焊接稳定性,管坯坡口面加热温度大大高于焊接所需的温度,造成严重喷溅,针孔,夹渣等缺陷,这种缺陷称为过烧性缺陷。高频焊接时的输入功率要根据管壁厚度和成型速度来调整确定,不同成型方式,不同的机组设备,不同的材料钢级,都需要我们从生产第一线去总结,编制适合自己机组设备的高频工艺。 第五,管坯坡口

焊接技术类别及学习

焊接技术类别及学习

1.什么叫焊接? 答:两种或两种以上材质(同种或异种),通过加热或加压或二者并用,来达到原子之间的结合而形成永久性连接的工艺过程叫焊接. 2.什么叫电弧? 答:由焊接电源供给的,在两极间产生强烈而持久的气体放电现象—叫电弧。 〈1〉按电流种类可分为:交流电弧、直流电弧和脉冲电弧。 〈2〉按电弧的状态可分为:自由电弧和压缩电弧(如等离子弧)。 〈3〉按电极材料可分为:熔化极电弧和不熔化极电弧。 3.什么叫母材? 答:被焊接的金属---叫做母材。 4.什么叫熔滴? 答:焊丝先端受热后熔化,并向熔池过渡的液态金属滴---叫做熔滴。 5.什么叫熔池? 答:熔焊时焊件上所形成的具有一定几何形状的液态金属部分---叫做熔池。 6.什么叫焊缝? 答:焊接后焊件中所形成的结合部分。 7.什么叫焊缝金属? 答:由熔化的母材和填充金属(焊丝、焊条等)凝固后形成的那部分金属。 8.什么叫保护气体? 答:焊接中用于保护金属熔滴以及熔池免受外界有害气体(氢、氧、氮)侵入的气体---保护 气体。 9.什么叫焊接技术? 答:各种焊接方法、焊接材料、焊接工艺以及焊接设备等及其基础理论的总称—叫焊接技术。 10.什么叫焊接工艺?它有哪些内容? 答:焊接过程中的一整套工艺程序及其技术规定。内容包括:焊接方法、焊前准备加工、装配、焊接材料、焊接设备、焊接顺序、焊接操作、焊接工艺参数以及焊后处理等。 11.什么叫CO2焊接? 答:用纯度> 99.98% 的CO2做保护气体的熔化极气体保护焊—称为CO2焊。 12.什么叫MAG焊接? 答:用混合气体75--95% Ar + 25--5 % CO2 ,(标准配比:80%Ar + 20%CO2 )做保护 气体的熔化极气体保护焊—称为MAG焊。 13.什么叫MIG焊接? 答:〈1〉用高纯度氩气Ar≥ 99.99%做保护气体的熔化极气体保护焊接铝及铝合金、铜及 铜合金等有色金属; 〈2〉用98% Ar + 2%O2 或95%Ar + 5%CO2做保护气体的熔化极气体保护焊接实心 不锈钢焊丝的工艺方法--称为MIG焊。 〈3〉用氦+氩惰性混合气做保护的熔化极气体保护焊。 14.什么叫TIG(钨极氩弧焊)焊接? 答:用纯钨或活化钨(钍钨、铈钨、锆钨、镧钨)作为不熔化电极的惰性气体保护电弧焊, 简称TIG焊。 15.什么叫SMAW(焊条电弧焊)焊接? 答:用手工操纵焊条进行焊接的电弧焊方法。 16.什么叫碳弧气刨? 答:使用碳棒作为电极,与工件间产生电弧,用压缩空气(压力0.5—0.7Mpa)将熔化金属吹除的一种表面加工的方法。常用来焊缝清根、刨坡口、返修缺陷等。

焊接冶金学(基本原理)习题

焊接冶金学(基本原理)习题 绪论 1.试述焊接、钎焊和粘接在本质上有何区别? 2.怎样才能实现焊接,应有什么外界条件? 3.能实现焊接的能源大致哪几种?它们各自的特点是什么? 4.焊接电弧加热区的特点及其热分布? 5.焊接接头的形成及其经历的过程,它们对焊接质量有何影响? 6.试述提高焊缝金属强韧性的途径? 7.什么是焊接,其物理本质是什么? 8.焊接冶金研究的内容有哪些 第一章焊接化学冶金 1.焊接化学冶金与炼钢相比,在原材料方面和反应条件方面主要有哪些不同? 2.调控焊缝化学成分有哪两种手段?它们怎样影响焊缝化学成分? 3.焊接区内气体的主要来源是什么?它们是怎样产生的? 4为什么电弧焊时熔化金属的含氮量高于它的正常溶解度? 5.氮对焊接质量有哪些影响?控制焊缝含氮量的主要措施是什么? 6.手弧焊时,氢通过哪些途径向液态铁中溶解?写出溶解反应及规律? 7.氢对焊接质量有哪些影响? 8既然随着碱度的增加水蒸气在熔渣中的溶解度增大,为什么在低氢型焊条熔敷金属中的含氢量反而比酸性焊条少? 9. 综合分析各种因素对手工电弧焊时焊缝含氢量的影响。 10.今欲制造超低氢焊条([H]<1cm3/100g),问设计药皮配方时应采取什么措施? 11. 氧对焊接质量有哪些影响?应采取什么措施减少焊缝含氧量? 12.保护焊焊接低合金钢时,应采用什么焊丝?为什么?

13.在焊接过程中熔渣起哪些作用?设计焊条、焊剂时应主要调控熔渣的哪些物化性质?为什么? 14.测得熔渣的化学成分为:CaO41.94%、28.34%、23.76%、FeO5.78%、7.23%、3.57%、MnO3.74%、4.25%,计算熔渣的碱度和,并判断该渣的酸碱性。 15.已知在碱性渣和酸性渣中各含有15%的FeO,熔池的平均温度为1700℃,问在该温度下平衡时分配到熔池中的FeO量各为多少?为什么在两种情况下分配到熔池中的FeO量不同?为什么焊缝中实际含FeO量远小于平衡时的含量? 16.既然熔渣的碱度越高,其中的自由氧越多,为什么碱性焊条焊缝含氧量比酸性焊条焊缝含氧量低? 17.为什么焊接高铝钢时,即使焊条药皮中不含,只是由于用水玻璃作粘结剂,焊缝还会严重增硅? 18. 综合分析熔渣中的CaF2在焊接化学冶金过程是所起的作用。 19.综合分析熔渣的碱度对金属的氧化、脱氧、脱硫、脱磷、合金过渡的影响。 20.什么是焊接化学冶金过程,手工电弧焊冶金过程分几个阶段,各阶段反应条件有 何不同,主要进行哪些物理化学反应? 21.什么是熔合比,其影响因素有哪些,研究熔合比在实际生产中有什么意义? 22.解释名词:药皮重量系数、焊剂的熔化率、扩散氢、剩余氢 23.试分析氢的溶解机制及对焊接质量的影响,如何控制? 24.试分析氮的溶解机制及对焊接质量的影响,如何控制? 25.试分析氧的溶解机制及对焊接质量的影响,如何控制? 26. Mn,Si脱氧剂分别适合什么渣脱氧,怎样配比效果较好? 27.焊接熔渣的作用有哪些 28.焊接熔渣有几种,都有何特点? 29.试述合金化的目的,方式及过渡系数的影响因素。

常见泵的分类及工作原理

常见泵的分类及工作原理 泵的分类及在电厂中的应用 一、泵的分类 (一)按照泵的工作原理来分类,泵可分为以下几类 1、容积式泵容积式泵是指靠工作部件的运动造成工作容积周 期性地增大和缩小而吸排液体,并靠工作部件的挤压而直接使液体的压力能增加。容积泵根据运动部件运动方式的不同又分为:往复泵和回转泵两类。按运动部件结构不同有:活塞泵和柱塞泵,有齿轮泵、螺杆泵、叶片泵和水环泵。 2、叶轮式泵叶轮式泵是靠叶轮带动液体高速回转而把机械能 传递给所输送的液体。根据泵的叶轮和流道结构特点的不同,叶轮式泵又可分为:离心泵(centrifugal pump)轴流泵(axial pump) 混流泵(mixed-flow pump) 旋涡泵(peripheral pump) 喷射式泵(jet pump) (二)其它分类 1、泵还可以按泵轴位置分为:(1)立式泵(vertical pump) (2)卧式泵(horizontal pump) 2、按吸口数目分为:(1)单吸泵(single suction pump) (2)双吸泵(double suction pump) 3、按驱动泵的原动机来分:(1)电动泵(motor pump ) (2)汽轮机泵(steain turbine pump) (3)柴油机泵(diesel pump)(4)

气动隔膜泵(diaphi'^m pump如图16—1为泵的分类图16-1泵的分类 二、各种类型泵在电厂中的典型应用离心泵凝结水泵、给水泵、闭式水泵、凝补水泵、定子冷却水泵、定排水泵、炉水循环泵轴流泵循环水泵往复泵EII油泵齿轮泵送风机液压油泵、磨煤机液压油泵、引风机电机润滑油泵螺杆泵空预器导向轴承油泵、空预器支撑轴承油泵、空侧交流密封油泵喷射泵主机润滑油系统射油器、射水抽气器水环式真空泵水环式真空泵第二节离心泵的理论基础知识离心泵主要包括两个部分: 1、旋转的叶轮和泵轴(旋转部件)。 2、由泵壳、填料函和轴承组成的静止部件。正常运行时,叶 轮高速旋转,在惯性力的作用下,位于叶轮中心的流体被甩向外周并获得了能量,使流向叶轮外周的液体的静压强提高,流速增大。液体离开叶轮进入蜗壳内,在蜗壳内液体的部分动能会转换成静压能。于是较高压强的液体从泵的排出口进入排出管路,被输送到所需的管路系统。同时,叶轮中心由于液体的离开而形成真空,如果管路系统合适,则外界的液体会源源不断地吸入叶轮中心,以满足水泵连续运行的要求。如图16-2所示。图16-2 离心泵的工作原理 一、离心泵的性能参数 (一)流量指泵在单位时间内能抽出多少体积或质量的水。体积流量一般用m3/min. m3/h等来表示。 (二)扬程又称水头,是指被抽送的单位质量液体从水泵进

喷焊原理

喷焊的原理、工艺、方法简介 喷焊是对经预热的自溶性合金粉末涂层再加热至1000~1300℃,使颗粒熔化,造渣上浮到涂层表面,生成的硼化物和硅化物弥散在涂层中,使颗粒间和基体表面达到良好结合。最终沉积物是致密的金属结晶组织并与基体形成约0.05~0.1mm的冶金结合层,其结合强度约400MPa,抗冲击性能较好、耐磨、耐腐蚀,外观呈镜面。 与喷涂层相比,喷焊层的优点显著。但由于重熔过程中基体局部受热后温度达900℃,会产生较大热变形。因此,喷焊的使用范围有一定局限性。适于喷焊的零件和材料一般是:①受冲击载荷,要求表面硬度高,耐磨性好的易损零件,如抛砂机叶片,破碎机齿板,挖掘机铲斗齿等;②几何形状比较简单的大型易损零件,如轴、柱塞、滑块、液压缸、溜槽板等; ③低碳钢、中碳钢(含碳0.4%以下)、含锰、钼、钒总量<3%的结构钢、镍铬不锈钢、铸铁等材料。 (1)喷焊用自熔性合金粉末 自熔性合金粉末是以镍、钴、铁为基材的合金,其中加入适量硼和硅元素,起脱氧造渣焊接熔剂的作用,同时能降低合金熔点,适于乙炔一氧焰对涂层进行重熔。 国产自熔性合金粉末品种较多,镍基合金粉末有较强的耐蚀性,抗氧化性可达650°C,耐磨性强;钴基合金粉末最大的特点是红硬性好,可在700℃保持较好的耐磨性和耐蚀性;铁基合金粉末耐磨粒磨损性优于其他两类。 (2)喷焊工艺 喷焊的工艺程序基本与喷涂相同,所不同者在喷粉工序中增加了重熔程序。喷焊有一步喷焊法和二步喷焊法。施工前应注意:①工件表面有渗碳层或氮化层,在预处理时必须清除; ②工件的预热温度为一般碳钢200~300℃,耐热奥氏体钢350~400℃。预热火焰用中性或弱碳焰。此外,喷涂层重熔后,厚度减小25%左右,喷熔后在热态测量时,应将此量考虑在内。 一步喷焊法。一步法即喷一段后即熔一段,喷、熔交替进行,使用同一支喷枪完成。可选用中、小型喷焊枪。在工件预热后先喷涂0. 2mm的保护层,并将表面封严,以防氧化,喷熔从一端开始,喷距10~30mm,有顺序地对保护层局部加热到熔融开始湿润(不能流淌)时再喷粉,与熔化反复进行,直至达到预定厚度,表面出现“镜面”反光,再向前扩展,达到表面全部覆盖喷焊层。如一次厚度不足,可重复加厚。一步法适用于小型零件或小面积喷焊。 二步喷焊法。二步法即先完成喷涂层再对其重熔。喷涂与重熔均用大功率喷枪,例如SpH-E喷、焊两用枪,使合金粉末充分在火焰中熔融,在工件表面上产生塑性变形的沉积层。喷铁基粉末时用弱碳火焰,喷镍基和钴基粉末时用中性或弱碳火焰。 喷粉每层厚度<0.2mm,重复喷涂达到重熔厚度,一般可在0.5~0. 6 mm时重熔。如果喷焊层要求较厚,一次重熔达不到要求时,可分几次喷涂和重熔。 重熔是二步法的关键工序,在喷涂后立即进行。用中性焰或弱碳化焰的大功率柔软火焰,