624 花生去壳机设计

1 引言

1.1 课题提出的背景

花生中富含脂肪和蛋白质,既是主要的食用植物油来源,而且又可提供丰富的植 物蛋白质。利用花生或脱脂后的花生饼粕的蛋白粉,可直接用于焙烤食用,也可作为 肉制品、乳制口、糖果和煎炸食品的原料或添加剂。以花生蛋白粉为原料或添加剂制 成的食品,既提高了蛋白质含量,又改善了其功能特性。花生蛋白粉还可以通过高压 膨化制成蛋白肉。花生是食用植物油工业的重要原料,利用花生油可制造人造奶油、 起酥油、色拉油、调和油等,也可用作工业原料。花生除经简单加工就可食用外,经 深加工还可以制成营养丰富,色、香、味俱佳的各种食品和保健品。花生加工副产品 花生壳和花生饼粕等可以综合利用,加工增值,提高经济效益。

花生在制取油脂、制取花生蛋白、生产花生仪器以及在花生贸易出口时,都需要 对花生进行预处理加工。花生的预处理主要包括花生的剥壳和分级、破碎、轧胚和蒸 炒等。

花生在加工或作为出口商品时,需要进行剥壳加工。花生在制取油脂时,剥壳的 目的是为了提高出油率, 提高毛油和饼粕的质量,利于轧胚等后续工序的进行和皮壳 的综合利用。传统的剥壳为人力手工剥壳,手工剥壳不仅手指易疲劳、受伤,而且工 效很低,所以花生产区广大农民迫切要求用机器来代替手工剥壳。花生剥壳机的诞生 在很大程度上改变了这种局面,使花生产区的农民不必再采用最原始的剥壳方法进行 剥壳,从而大大地减轻了农民的体力劳动,同时还提高了花生剥壳的效率。

花生脱壳机是将花生荚果去掉外壳而得到花生仁的场上作业机械。由于花生本身 的生理特点决定了花生脱壳不能与花生的田间收获一起进行联合作业,而只能在花生 荚果的含水率降到一定程度后才能进行脱壳。随着花生种植业的不断发展,花生手工 脱壳已无法满足高效生产的要求,实行脱壳机械化迫在眉睫。

1.2 花生脱壳机械的发展

我国花生脱壳机的研制自1965年原八机部下达花生脱壳机的研制课题以来,已有 几十种花生脱壳机问世。只进行单一脱壳功能的花生脱壳机结构简单,价格便宜,以 小型家用为主的花生脱壳机在我国一些地区广泛应用,能够完成脱壳、分离、清选和 分级功能的较大型花生脱壳机在一些大批量花生加工的企业中应用较为普遍。国内现 有的花生脱壳机种类很多,如6BH一60型花生剥壳机、6BH一20B型花生剥壳机、6BH一 20型花生脱壳机等(技术参数见附表),其作业效率为人工作业效率的2O~60倍以上。

锦州俏牌集团生产的TFHS1500型花生除杂脱壳分选机组一次能实现花生原料的脱壳、 除皮、分选,是一种比较先进的花生后期生产机械。伟民牌6BH一720型花生脱壳机带 有复脱、分级装置,采用搓板式脱壳、风力初选、比重分离清选等装置,具有结构紧 凑、操作灵活方便、脱净率高、消耗动力小等特点。6BK一22型花生脱壳机是一种一次 喂料就可完成花生脱壳工作的机械,经风力初选、风扇振动、分层分离、复脱清选分 级后的花生仁可直接装袋入库。6BH一1800型花生脱壳机械采用了三轧辊混合脱壳结 构,能够进行二次脱壳。而随着我国花生产业的进一步调整,花生产量逐年增加,花 生的机械化脱壳程度将大幅提高,花生脱壳机械将拥有广阔的发展前景。

花生剥壳的原理很多,因此产生了很多种不同的花生剥壳机械。花生剥壳部件是 花生剥壳机的关键工作部件,剥壳部件的技术水平决定了机具作业刚花生仁破碎率、 花生果一次剥净率及生产效率等重要的经济指标。在目前的生产销售中,花生仁破碎 率是社会最为关心的主要指标。

八十年代以前的花生剥壳机械,破碎率一般都大于8%,有时高达l5%以上。加工出 的花生仁,只能用来榨油,不能作种用,也达到出口标准。为了降低破碎率而探讨新 的剥壳原理,研制新式剥壳部件,便成为花生剥壳机械的重要研究课题。从六十年代 初,开始在我国出现了封闭式纹杆滚筒,栅条凹板式花生剥壳机。自1983年以来,在 已有的花生剥壳部件的研制基础上,我国又相继研制了多种不同结构型式的新式剥壳 部件,其主要经济技术指标,特别是破壳率指标大有改善。

以下介绍一下我国上个世纪几种主要的花生剥壳部件

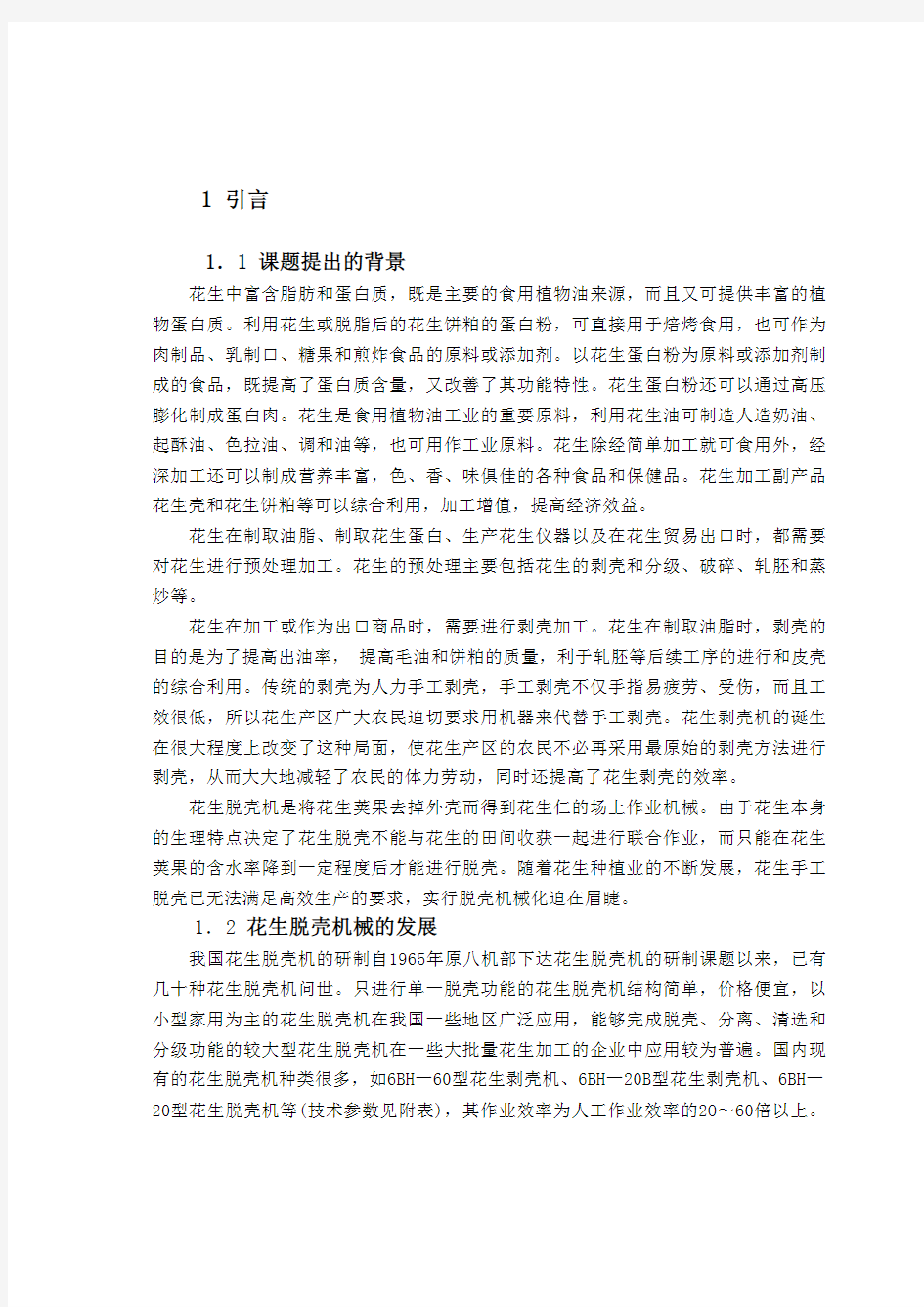

1.封闭式纹杆滚筒,栅条凹板式花生剥壳部件

图 1

六十年代初, 我国在吸收国外技术的基础上,研制了TH-340型花生剥壳机,其剥 壳部件是在一个圆筒上镶上若干根纹杆组成的封闭式纹杆滚筒,下面装有若干根圆钢 条组成的栅条式凹板,如图1所示。

在该机构中花生进口大(3O-50毫米),出口小(1O-25毫米),工作时,花生果在滚 筒的推动下由进口向出口端运动,在滚筒和凹板的冲击、挤压、揉搓作用下直接脱壳, 花生受列剥壳机的直接搓擦作用,系强制脱壳,故破碎率高。剥壳时, 直径同凹板栅 缝一样大小的单粒果及双粒果便从栅缝中分离出来,所以一次剥净率低,最高80%。 为了将混在一起的花生仁和未脱果分离开来,采用栅条式凹板的剥壳机一般要配置分 离机构。后来研制并生产的TH-47O型,6 BH-570型等型式的剥壳机,结构与其大同小 异,剥壳质量均不理想。

2. 封闭橡胶板滚筒,直立橡胶板式剥壳部件

该机的剥壳部件是由封闭胶辊和直立胶板组成,剥壳原理系挤压式,如图2所示

图 2

作业时,花生果在胶辊的推动下,通过剥壳间隙(5—20毫米),由胶辊和胶板的挤 压作用脱壳,避开了剥壳部件的揉搓作用,破碎率有所降低,但仍在5%以上。另外, 因直径小于剥壳间隙的小果未经剥壳便被分离出来, 故一次剥净率很低, 只有30%左右。 所以不得不增设循环机构,以使花生经多次挤压脱壳,致使机器结构复杂、庞大,造 价较高。

3. 开式纹杆滚筒,编织凹板式花生剥壳部件

剥壳部件采用了由两根金属纹杆组成的开式纹杆滚筒和用编织丝网制成的编织凹 板,其结构如图3所示

图3

作业时,花生果在滚筒的推动下,受挤压揉搓脱壳,该结构与封闭滚筒式不同, 花生果受到开式滚筒的搅拌作用, 剥壳力带有柔性, 故其破碎率较低, 可控制在3%-5% 。 另外,与栅条式凹板不同,因系编织网孔凹板,剥壳时,只有直径小于网孔尺寸的单 粒瘪果末脱壳而被网孔分离,双粒长果则漏不出来,仍被剥壳,故剥净率较高。

4. 立式剥壳机构

剥壳部件采用了由两根扁钢条焊接而成的立式转子,下面装着用编织丝网制成的 编织平底筛,该剥壳部件如图4所示。

图4

在剥壳室内,花生果受立式转子的推动而相互磨擦,从而达到剥壳的目的,此方 法系柔性揉搓剥壳。实践证明,该机破碎率较低,可控制在3%以下。其缺点是由于采

用立式传动, 故传动机构较为复杂。

5. 开式扁条滚筒,编织凹板式花生剥壳部件

采用了由三根扁钢条制成的开式扁条滚筒,和用编织丝网制成的凹板结构,如图5 所示。作业时,花生果在扁条的推动下随滚筒转动,在滚筒和凹板之间形

图5

成一个活动层,花生果在该活动层内互相揉搓而脱壳。由于在该机构中,避开了剥壳 部件的直接挤压, 冲击的作用,而是花生搓花生,系柔性剥壳,故破碎率较低, 该 机鉴定时实测破伤率(破碎率+损伤率)为0.91。另外脱净率及生产效率等指标亦较理 想。

1.3 花生脱壳机械的研究应用现状

目前国内花生脱壳机从其脱壳原理、结构和材料上基本可分为以打击、揉搓为主 的钢纹杆——钢栅条凹板 以挤压、揉搓为主的橡胶滚筒一一橡胶浮动凹板两大类,但 脱壳质量均不高,破损率都大于8 %,剥出的花生米只能用于榨油和食用,满足不了外 贸出口和作种子的要求。探索先进的脱壳原理是解决脱壳机现存问题的重要途径。

1.3.1 目前花生脱壳机采用的脱壳原理

目前应用比较广泛的花生机械脱壳原理有以下几种。

撞击法脱壳 撞击法脱壳是物料高速运动时突然受阻而受到冲击力,使外壳破碎而 实现脱壳的目的。其典型设备为由高速回转甩料盘及固定在甩料盘周围的粗糙壁板组 成的离心脱壳机。甩料盘使花生荚果产生一个较大的离心力撞击壁面,只要撞击力足 够大,荚果外壳就会产生较大的变形,进而形成裂缝。当荚果离开壁面时,由于外壳 具有不同的弹性变形而产生不同的运动速度,荚果所受到的弹性力较小,运动速度也 不如外壳,阻止了外壳迅速向外移动而使其在裂缝处裂开,从而实现籽粒的脱壳。撞 击脱壳法适合于仁壳间结合力小,仁壳间隙较大且外壳较脆的荚果。影响离心式脱壳

机脱壳质量的因素有,籽粒的水分含量、甩料盘的转速、甩料盘的结构特点等。

碾搓法脱壳 花生荚果在固定磨片和运动着的磨片间受到强烈的碾搓作用,使荚果 的外壳被撕裂而实现脱壳。其典型的设备为由一个固定圆盘和一个转动圆盘组成的圆 盘剥壳机。荚果经进料口进入定磨片和动磨片的间隙中,动磨片转动的离心力使籽粒 沿径向向外运动,也使荚果与定磨片问产生方向相反的摩擦力;同时,磨片上的牙齿 不断对外壳进行切裂,在摩擦力与剪切力的共同作用下使外壳产生裂纹直至破裂,并 与壳仁脱离,达到脱壳的目的。该种方法影响因素有,荚果的水分含量、圆盘的直经、 转速高低、磨片之间工作间隙的大小、磨片上槽纹的形状和荚果的均匀度等。

剪切法脱壳 花生荚果在固定刀架和转鼓间受到相对运动着的刀板的剪切力的作 用,外壳被切裂并打开,实现外壳与果仁的分离。其典型设备为由刀板转鼓和刀板座 为主要工作部件的刀板剥壳机。在刀板转鼓和刀板座上均装有刀板,刀板座呈凹形, 带有调节机构,可根据花生荚果的大小调节刀板座与刀板转鼓之间的间隙。当刀板转 鼓旋转时,与刀板之间产生剪切作用,使物料外壳破裂和脱落。主要适用于棉籽,特 别是带绒棉籽的剥壳,剥壳效果较好。由于其工作面较小,故易发生漏籽现象,重剥 率较高。该种方法影响因素有,原料水分含量、转鼓转速的高低、刀板之间的间隙大 小等。

挤压法脱壳 挤压法脱壳是靠一对直径相同转动方向相反,转速相等的圆柱辊,调 整到适当间隙,使花生荚果通过间隙时受到辊的挤压而破壳。荚果能否顺利地进入两 挤压辊的间隙,取决于挤压辊及与荚果接触的情况。要使荚果在两挤压辊间被挤压破 壳,荚果首先必须被夹住,然后被卷入两辊间隙。两挤压辊间的间隙大小是影响籽粒 破损率和脱壳率高低的重要因素。

搓撕法脱壳 搓撕法脱壳是利用相对转动的橡胶辊筒对籽粒进行搓撕作用而进行 脱壳的。两只胶辊水平放置,分别以不同转速相对转动,辊面之间存在一定的线速差, 橡胶辊具有一定的弹性.其摩擦系数较大。花生荚果进入胶辊工作区时,与两辊面相 接触,如果此时荚果符合被辊子啮人的条件,即啮人角小于摩擦角,就能顺利进入两 辊问.此时荚果在被拉人辊间的同时,受到两个不同方向的摩擦力的撕搓作用;另外, 荚果又受到两辊面的法向挤压力的作用,当荚果到达辊子中心连线附近时法向挤压力 最大,荚果受压产生弹性—— 塑性变形,此时荚果的外壳也将在挤压作用下破裂,在 上述相反方向撕搓力的作用下完成脱壳过程。影响脱壳性能的因素有,线速差、胶压 辊的硬度、轧入角、轧辊半径、轧辊间间隙等。

1.3.2 新型脱壳技术

压力膨胀法 原理是先使一定压力的气体进入花生壳内,维持一段时间,以使花生 荚果内外达到气压平衡,然后瞬间卸压,内外压力平衡打破,壳体内气体在高压作用 下产生巨大的爆破力而冲破壳体,从而达到脱壳的目的。主要影响因素有,充气压力、 稳定压力维持时间、籽粒的含水率等。

真空法 将花生荚果放在真空爆壳机中,在真空条件下,将具有相当水分的荚果加 热到一定温度,在真空泵的抽吸下,荚果吸热使其外壳的水分不断蒸发而被移除,其 韧性与强度降低,脆性大大增加;真空作用又使壳外压力降低,壳内部相对处于较高 压力状态。壳内的压力达到一定数值时,就会使外壳爆裂。

激光法 用激光逐个切割坚果外壳。试验显示,用这种方法几乎能够达到100 9/6 的整仁率,但因其费用昂贵、效率低下等原因,很难得到推广。

1.3.3 花生脱壳机械的工艺研究

在脱壳技术方面,除了在原理和设备上进行研究外,人们还在工艺上进行了研究 以提高籽粒的脱壳率及脱壳质量。

分级处理 物料的粒度范围大,必须先按大小分级,再进行脱壳,才能提高脱壳 率,减少破损率。

水分含量 花生荚果的含水率对脱壳效果有很大的影响,含水率大,则外壳的韧 性增加;含水率小,则果仁的粉末度大。因此应使花生荚果尽量保持最适当的含水率, 以保证外壳和果仁具有最大弹性变形和塑性变形的差异,即外壳含水率低到使其具有 最大的脆性,脱壳时能被充分破裂,同时又要保持仁的可塑性,不能因水分太少而使 果仁在外力作用下粉末度太大,可减少果仁破损率。

1.3.4 花生脱壳机械存在的问题

目前我国在花生脱壳技术研究方面一直没有大的突破,资金投入也不足,脱壳部 件的研制仍在2O世纪90年代初的技术水平上徘徊,所以在脱壳性能上并没有很大的提 高。由于机械脱壳时对花生仁的损伤率偏高,用于种子和较长期贮存的花生仁至今仍 是手工剥壳。脱壳机械在技术性能和作业环节上存在以下问题:① 脱壳率低,脱壳后 的果仁破损率高,损失大。② 机具性能不稳定,适应性差。③ 通用性差,利用率低。

④ 作业成本偏高,多数是单机制造,制造的工艺水平较低,同时能耗较高。⑤ 有些 产品仅进行了样机试制或少量试生产,未进行大量生产性考核和示范应用,作业性能 及商品性等方面还存在不少问题。

1.4 花生脱壳机械研究重点

我国加入WTO以来,国内外关于花生脱壳机械的开发与推广应用日益增多,针对现 有花生脱壳机械存在的优点与不足,在未来的发展过程中,对花生脱壳机械在生产应 用中的经验进行总结,不断完善其功能,使其呈现良好的发展势头。

1.4.1 提高花生脱壳机械的通用性和适应性

提高花生脱壳机械的通用性和适应性仍是当前的主要研究方向之一目前,许多花 生脱壳机械只是针对某一花生品种和所在地区的生长环境来设计,其通用性、兼容性 和适应性较差。提高花生脱壳机械的通用性和兼容性,使研制的花生脱壳机械通过更 换主要部件能够同时对其他带壳物料进行脱壳加工。研制通过变换主要工作部件即能 满足不同坚果脱壳作业需要的脱壳机具,并提高制造工艺水平,降低制造成本,以适 应不同加工企业的需要。花生脱壳机械能否适应这种发展趋势,将直接影响到花生脱 壳机械能否更好的推广应用与健康发展。

1.4.2 提高机械脱壳率。降低破损率

对花生脱壳机械的关键技术与工作部件进行重点攻关,改革传统结构,研究新的 脱壳机理,优化结构设计;同时在整体配置上进一步改进和完善,提高脱壳率,降低 籽仁破损率。目前国内外的花生脱壳机械均存在脱壳率和破损率之间的矛盾,处理好 这一关键技术将关系到花生脱壳机械的发展前景。

1.4.3 向自动控制和自动化方向发展大多数机具目前仍依赖人工喂料或定位, 影响了作业速度和作业质量。因此应通过机电一体化手段,开发设计自动喂料、自动 定位脱壳装置,保证均匀喂料与有效定位,实现机组自动化操作,进一步提高作业精 确性和作业速度,提高产品质量与生产率,满足部分大、中型加工企业的需要,以开 拓国内和国外市场。

新技术原理、新结构材料、新工艺将不断应用于花生机械的研制开发中,随着液 压技术、电子技术、控制技术以及化工、冶金工业的发展,许多复杂的机械机构、动 力传递、笨重的材料和落后的工艺将逐渐被取代。减轻重量,减少阻力,简化操作, 减少辅助工作时间,延长使用寿命,降低劳动使用费用等将作为主要设计目标应用于 脱壳机械的设计制造。随着国内外高新技术的进一步发展,如何将这些高新技术更好 的应用到实际生产中,也是目前花生脱壳机械需要尽快解决的问题。

1.5 花生脱壳机械应用前景展望

花生生产机械化是农业现代化的重要组成部分,是农业和农村经济持续快速发展 的重要保证,近年来,花生机械装备总量不断稳步增长,作业水平进一步提高,社会 化服务规模不断扩大,虽然目前花生脱壳机械化水平较高,但是多应用于经济发达地

区与示范推广区,并且小型机械多、大型机械少,低档机械多、高性能机械少。在一 些地区,用作种子和特殊用途的花生仁仍采用传统的手工剥壳,劳动生产率低,区域 性发展不平衡。进入21世纪,我国花生生产机械化开始了新的发展阶段,农业结构调 整发生了新的变化,也对花生机械的发展产生了积极而深远的影响,不仅拉动了新的 有效需求,而且构筑了适合花生生产机械化发展的新舞台,为花生生产机械化真正成 为农村经济发展的推动器提供了广阔的市场发展条件。在一些地区推进花生生产机械 化的过程中,相继出台了鼓励和扶持农民购买花生机械、开展花生机械作业服务的优 惠政策和措施,调动了农民购买花生机械的积极性,形成了新的市场需求。随着花生 种植业的不断发展,国内外对花生深加工产品的需求不断增大,提高花生脱壳机械化 作业水平成为必然。花生脱壳机在提高劳动生产率,减轻劳动强度方面起到了积极的 作用,促进了花生加工业的科技进步,为花生脱壳机械的发展提供了空间。

2 刮板式花生去壳机的结构及工作原理

2.1 刮板式花生去壳机的结构

根据刮板式花生去壳机的剥壳原理可知道,花生是从上至下依次经过集料斗、剥壳 箱、栅格、下箱出口、分选口,花生仁收集斗这些部件的,因此设计剥壳机的整体结构 的依据就出来了。

设计过程是从上往下,从花生的装集开始,最上面是集料斗,集料斗下方是剥壳箱, 集料斗可与剥壳箱设计为一个整体。在剥壳箱内,花生必须经过刮板的撞击和挤压作用 才能进行剥壳,因此,将刮板设计置在剥壳箱内。花生经过刮板的撞击和挤压进行剥壳 后,要经过位于剥壳箱底部的栅格,于是可以把栅格设计成一个半圆栅笼,将其固定在 剥壳箱的下半箱内。花生穿过栅格后经过剥壳箱底部的出口往下落,在下落过程中,设 计一个风机的吹入口,其作用是将经过剥壳的花生壳与花生仁进行分离,重量稍重的不 被风吹走,而重量较轻的花生壳将被风机吹来的气流带入到花生壳收集通道,通道的底 部设计成一定角度。经过分离的花生仁往下落,落入花生仁收集通道,将此通道与花生 壳收集通道的底面设计成一个整体,这样的设计可以让被风吹走的花生仁通过自身的重 量往下回滚到花仁收集通道。

为保证整机的各部分的安装,需设计一个机架,机架起到其它几个部分的支承、定 位、连接作用,并将电机安装在机架里面,剥壳机安装在机架的上方。其结构简图如图 2-1 所示。

图 2-1

2.2 工作原理

刮板式花生去壳机以前也称为刀笼剥壳机,是借助转动轴上的刮板与笼栅的挤压和 打击作用,将花生果外壳破碎的一种机械设备,其特点是结构简单、操作方便。其结构 如图 1-1 所示。它主要由进料机构、剥壳机构和支承机构等部分组成。

图 1-1

花生果进入存料斗后,经下部的入料窄口形成薄层流落下来进入剥壳箱内,与高速旋转的 刮板相互碰撞,在刮板的锤击下,花生壳发生破裂,从而进行第一次剥壳。部分花生果在 下落过程中没有与刮板发生碰撞,有些发生碰撞了而花生壳却未撞裂,这部分花生落入到 由圆钢棒排列成的栅格上,由于栅格顶部与刮板的旋转外径间的间距不足以容纳一个花生 果,因此花生果将在落入栅格的同时被刮板再次锤击和挤压,从而使这些花生果的果壳也 被压碎。剥壳后的仁与壳通过栅格间的间隙落下,在下落的同时,受到风机吹来的经调节 好的气流作用,果壳因重量轻而被气流送入集壳通道,而花生仁因重量大,继续往下落, 从而达到了壳仁分离的目的。

3 刮板式花生去壳机主要部件的结构设计

刮板式花生去壳机能否正常运转,看的是其主要部件的设计,如果设计不合理,机 器就不能正常运转或者说不能运转,那么生产出来的这台机器就是一堆费品。设计合理, 机器就能正常的运转对并对花生果进行剥壳。因此,刮板式花生去壳机的主要部件的设 计在整个设计过程中显得尤为重要,合理的设计将提供给使用者更多的方便和实惠。

3.1 设计前各项参数的确定

3.1.1 刮板的半径及转速初定

刮板的旋转必须确保能将部分花生壳撞碎, 当花生果与钢质物体相对速度达到 5 s m / 时,可使花生壳破碎而不会破坏到花生仁,可根据此依据设计刮板的转速与半径。

如图 3-1 所示,花生下落位置在 R R ? 2 之间,设计时采用最小碰撞半径 2

R 为计算半 径

nr v p

2 = 取半径 R=250mm ,则n=382.2r/min

结论:R=250mm ,

n=382.2r/min

图 3-1

3.1.2 刮板所需功率计算 根据公式 t

Q P = 可计算出刮板所需的功率 刮板对花生做功

p

k E E Q + = k E :刮板改变花生的动能

Ep :刮板改变花生的势能

2 2 2 1 2 1 2

1 2 1 mv mv E E E k + = + = mgR mgh Ep = = \ ) ( 2 1 2 2 2 1 gR v v m

Q + + =

) ( 2 1 2 2 2 1 gR v v t

m t Q P + + = = 根据所给产量要求 1500kg/h,即 0.417kg/s,此为花生仁的产量, 折合花生果产量 为 0.417/纯仁率,根据国家标准,湖南所处地理位置可取花生的纯仁率为 69%,折合花生 果产量为 0.604kg/s,此即每秒进入剥壳箱内被破碎的花生果的重量。花生接触刮板时初 速度设为 1m/s,方向向下,脱离刮板时速度为 15m/s,方向向左,脱离刮板时相对初位置 高度为 500mm

t=1s

m=0.604kg/s

1 v =1m/s

2 v =15m/s R=0.5m

) ( 2 1 2 2 2 1 gR v v t

m t Q P + + = = =(0.302+67.95+2.96)W=71.212w 加上刮板与花生在栅格中挤压所需要的能量,P 也不会超过 500w 。为计算电动机的所需 工率 Pd ,先要确定从电动机到工作机之间的总效率h 。设 1 h 、

2 h 分别为滚动轴承和 V 带 传动的效率,于是有

2 2 2 1 h h h +

= =-0.8668 电动机所需功率 h

w d P P = 不会超过 700W ,由于给定电动机的功率为 1.5kW ,远大于此计 算值,故所给电动机的功率完全符合要求。

3.1.3 传动方案拟定

由于刮板式花生去壳机的工作轴旋转速度较高,达到 2 n =382.2r/min 可有两种选择,

第一种是采用一级 V 带传动,第二种是采用两级混合传动,而很明显的,若采用两级传动 方案,将会致使机器的结构复杂,而且成本升高,所以选用一级 V 带传动。

3.1.4 电动机的选择

根据所给的功率及同步转速,可选用的电机型号有两种

Y90L-4 型

和 Y100L-6 型 根据电动机的满载转速和刮板转速可算出总传动比,现将此两种电动机的数据和传

动比列于下表 方案号 电机型号 额定功率 kw 同步转速

r/min 满载转速 r/min 总传动比 i

1

Y100L-6 1.5 1000 940 2.459 2 Y90L-4 1.5 1500 1400 3.663

由上表可知:方案 1 总传动比虽小,转速低,但价格高,作为家用机械的电机不是 太合算,故选择方案 2,即电机型号为 Y90L-4。

查表得此种电动机的中心高 H=90mm,外伸轴径为 24mm,轴的外伸长度为 50mm。

3.1.5 传动装置的运动和参数计算

轴的转速

min

/ 1400 1 r n = min / 2 . 382

/ 1 2 r i n n = = 轴的输入功率

2 2 2 2 95 . 0 5 . 1 ′ = ′

= h d P P =1.35kw 轴的转矩

m N n P T . 732 . 33

/ 9550 2 2 2 = = 3.2 V 带传动

首先列出设计的基本条件

电机型号:Y90L-4

额定功率:1.5kw

转速: 1 n =1400r/min

传动比:i =3.663

假设每天运转时间 t<10h

1.确定计算功率 ca

P 查表得工作情况系数 A K =1.1

ca P = P K A =1.1×1.5=1.65(kw)

2.选择 V 带带型

根据 ca P 、 1 n 查得最适合的带型为

A 型 3.确定带轮基准直径

由主动轮基准直径系中选取 mm d d 75 1 = ,从动轮基准直径为

mm

mm d i d d d 725 . 274 75 663 . 3 1 2 = ′ = ′ = 验算带的速度

s

m s m n dd v / 498 . 5 / 1000 60 1400

75 1000 60 1

1 = ′ ′ ′ = ′ = p p v= s m / 498 . 5 < max v = s m / 25

因此所选带的速度合适

4.确定中心距 a 和带的基准长度

根据 ) ( 2 ) ( 7 . 0 2 1 0 2 1 dd dd a dd dd + < < + 初步确定中心距 mm a 700

0 = , 计算带的基准长 度

0 2 1 2 2 1 0 ' 4 ) ( ) ( 2 2 a dd dd dd dd a d L - + + + = p

=1972.36mm 由 V 带的基准长度系中选取基准长度 mm

Ld 2000 = 计算实际中心距 a

mm mm d L Ld a a 82 . 713 ) 2

36 . 1972 700 ( 2 ' 0 = + = - + = 5.验算主动轮上的包角 1 a o o o o 120 68 . 160 5 . 57 82

. 713 75 280 180 1 > = ′ - - = a 主动轮包角合适

6.计算 V 带的根数 z

l

ca

k k P P P z a ) ( 9 0 0 D + = 由 min / 1400 1 r n = , mm d d 75 1 = ,i =3.663

查表得 kw P 68 . 0 0 = , kw P 17 . 0 0 = D , 95 . 0 = a K , 03

. 1 = l K 代入数值,经计算

Z=1.984

取 z=2

7.计算预紧力 0 F N qv K vz P F ca 436 . 125 ) 1 5 . 2( 500 2 0 = + - = a

8.计算作用在轴上的压轴力 p

F 2

sin

2 1 0 a zF F p = 代入数值计算得

p F =482.7N

9.V 带轮的结构尺寸计算及选用

带轮材料选用 HT200

根据基准直径的大小选用不同的带轮类型,小径带轮采用实心式,大径带轮采用轮 辐式,主要结构尺寸如下

单位:mm 尺寸类型

小带轮 大带轮 d

d 75 280 基准宽度 d

b 11.0 11.0 基准线上槽深 min

a h 2.75 2.75 基准线下槽深 min

f h 8.7 8.7 槽间距 e

15±0.3 15±0.3 第一槽对称面至端面距离 f

2 1 10 + - 2 1 10 + - 轮缘厚d

12 12 带轮宽 B

35 35 外径 a

d 80.5 285.5 轮槽角j

极限偏差

o 38 o 1 ± o 38 o 1 ± 孔径 0

d 26 16 轮毂长 50

35 1 d 48 32

轮辐厚 1 b 8

1 h 20

2 h 16

1

D 230.5 具体结构设计见零件图

3.3 轴

轴的转速

min / 2 . 382

/ 1 2 r i n n = = 轴的输入功率

2 2 2 2 95 . 0 5 . 1 ′ = ′

= h d P P =1.35kw 轴的转矩

m N n P T . 732 . 33

/ 9550 2 2 2 = = 1 初步确定轴的最小直径

先按经验公式算邮轴的最小直径,选取轴的材料为 45 钢,调质处理。查表选取

105

0 = A ,于是得 mm n P A d 99 . 15 2 . 382 35 . 1 105 3 3 2

2 0 min = = = 2 拟定轴上零件的装配方案

通过对各种方案的比较,现选用图 3-2 所示装配方案

图 3-2

3 根据轴向定位的要求确定轴的各段直径和长度

(1)为满足 V 带轮的轴向定位,1-2 轴右端制一轴肩,故取 2-3 段直径 23 d =22mm ,

左端用轴端挡圈定位,取直径 D=22mm 。V 带轮与轴配合的毂孔长试为 35mm ,为保证 轴端挡圈只压在半联轴器上而不压在轴端面上,故 1-2 段长度取为 mm l 32

12 = (2)初步选择滚动轴承 因轴承只承受径向力,故先用深沟球轴承。参照工作要求 并根据 mm d 22 23 = ,初步选取深沟球轴承6205,其基本参数如下表

6204 基本尺寸

安装尺寸 极限转速 a

D B min s r a d a D as r 脂润滑 油润滑 25 52 15 1 31 46 1 12000 16000

(3)安装刮板架段轴直径 mm d 60 45 = 。刮板架段安装宽度取 mm l 542 45 = ,

(4) 轴承端盖总厚度 20mm

,取端盖外端与 V 带轮右端面间的距离 mm l 40 = ,故 取 mm

l 60 23 =(5)取刮板距箱体内壁 mm a 20 = ,取 mm l 40 34 = , mm l 26

56 = 。 至此,已初步确定了轴的各段直径和长度。

(6)轴上零件的周向固定

V 带轮与轴的周向定位采用平键联接,按其直径查手册得平键截面如下

mm d 16 12 = 5 5′ = ′h b 长度l 取 22mm

V 带轮与轴的配合为 6 / 7 n H ,滚动轴承与轴的周向定位是借过渡配合来保证的,此 处选轴的直径尺寸公差为 6 k 。

(7)确定轴上圆角和倒角尺寸

取轴端倒角 o 45 2′ ,各轴肩处圆角半径见零件图

3.4 刮板结构

刮板结构是整个机器的关键部分,它的作用就是对花生果进行剥壳。此结构采用四 钢板十字交叉固定在旋转筒架上,其结构如图 3-3 所示

图 3-3

因为采用的是打击和挤压两种方式配合进行剥壳,所以对刮板的强度有一定要求, 采用材料是 45 号钢,而且刮板的表面必须进行处理,表面渗碳 1-1.5mm,热处理硬度 HRC56-62。刮板选用四块 8mm 厚钢板,长′宽=500mm′129mm,刮板外缘距旋转中心距 离 250mm。固定刮板的筒架结构,其内径为 26mm,外径 120mm,刮板固定支架长度为 140mm,截面尺寸 40mm′20mm,每块刮板由两根固定支架固定,两者间采用 M10 螺栓 联接。

3.5 半栅笼

半栅笼在机器中的作用是让已经被剥壳的花生与未被剥壳的花生进行分离,其分离 的原理就是“小个通过,大个不过” 。半栅笼的每一个栅格都只能容许一个花生仁大小的 物体通过,被剥壳的花生由于花生壳的破裂,被变成破碎的花生壳和整粒的花生仁,花 生仁的大小刚好可以穿过栅格,而花生果因为太大,无法通过栅格,将被阻挡在剥壳箱 内,继续进行剥壳直到其外壳破碎为止。其结构如图 3-4 所示。

图 3-4

栅条是利用两块墙板对两端进行固定的,墙板材料为 HT200,栅条材料为 20 号钢。

f 圆截面长条,长度为 538mm,因其特殊的作用,还需对其进行表面处理, 栅条采用 10

要求渗碳 1-1.5mm,热处理硬度 HRC56-62。栅条的两头装砌在墙板的圆形槽内,组成半 圆栅笼, 栅条间距为 10mm, 这样可使剥出的花生仁能通过栅格, 而未剥壳的刚不能通过。

f 。

装砌完成后要太上锁紧条,防止栅条松动。半栅笼内径为 mm

516

3.6 箱体

箱体的作用是提供给刮板一个封闭的剥壳环境,并对相关结构起到支承和定位作用。

为了便于轴系部件的安装和拆卸,将箱体做成剖分式,箱由箱座和箱盖组成,,取轴 的中心线所在平面为剖分面。箱座和箱盖采用普通螺栓联接,用圆锥销定位。箱体的材料 选用 HT200,铸造成型。具体结构设计见零件图。

3.7 壳仁分离装置

壳仁分离装置分为两个部分,一个是气流通道,它的一端接风机,另一端安装在箱体 的下方,还有就是壳与仁的收集板,它同样也安装在箱体下方。花生经过箱体内的剥壳过 程后,将由此装置对其进行壳仁分离,分离的基本原理是利用花生壳与花生仁的重量及受 力面积的不同,用气流对其进行分离。重量稍重的不被气流吹走,直接下落到花生仁收集 通道,而重量较轻的花生壳将被风机吹来的气流带入到花生壳收集通道。具体结构见装配 图。

3.8 机架

整个机架采用 L63*63*6 角钢焊接而成,起到其它几个部分的支承、定位、连接作用, 并将电机安装在机架里面。剥壳机安装在机架上面,联接采用普通螺栓联接。具体结构见 装配图。

3.9 附件

刮板式花生去壳的附件包括装料斗,轴承盖,风量调节装置。

花生去壳机设计说明书

摘要 花生中富含脂肪和蛋白质,既是主要的食用植物油来源,而且又可提供丰富的植物蛋白质。花生在制取油脂、制取花生蛋白、生产花生仪器以及在花生贸易出口时,都需要对花生进行预处理加工。花生的预处理主要包括花生的剥壳和分级、破碎、轧胚和蒸炒等。花生在加工或作为出口商品时,需要进行剥壳加工。花生在制取油脂时,剥壳的目的是为了提高出油率,提高毛油和饼粕的质量,利于轧胚等后续工序的进行和皮壳的综合利用。 花生剥壳的原理很多,因此产生了很多种不同的花生剥壳机械。花生剥壳部件是花生剥壳机的关键工作部件,剥壳部件的技术水平决定了机具作业刚花生仁破碎率、花生果一次剥净率及生产效率等重要的经济指标。在目前的生产销售中,花生仁破碎率是社会最为关心的主要指标。 花生脱壳机是将花生荚果去掉外壳而得到花生仁的场上作业机械。由于花生本身的生理特点决定了花生脱壳不能与花生的田间收获一起进行联合作业,而只能在花生荚果的含水率降到一定程度后才能进行脱壳。随着花生种植业的不断发展,花生手工脱壳已无法满足高效生产的要求,实行脱壳机械化迫在眉睫。 我国花生脱壳机的研制自1965年原八机部下达花生脱壳机的研制课题以来,已有几十种花生脱壳机问世。只进行单一脱壳功能的花生脱壳机结构简单,价格便宜,以小型家用为主的花生脱壳机在我国一些地区广泛应用,能够完成脱壳、分离、清选和分级功能的较大型花生脱壳机在一些大批量花生加工的企业中应用较为普遍。 刮板式花生去壳机能否正常运转,看的是其主要部件的设计,如果设计不合理,机器就不能正常运转或者说不能运转,那么生产出来的这台机器就是一堆废品。设计合理,机器就能正常的运转对并对花生果进行剥壳。因此,刮板式花生去壳机的主要部件的设计在整个设计过程中显得尤为重要,合理的设计将提供给使用者更多的方便和实惠。 关键词:花生脱壳刮板式花生去壳机

花生脱壳去壳机的设计

1引言 1.1 课题提出的背景 花生中富含脂肪和蛋白质,既是主要的食用植物油来源,而且又可提供丰富的植物蛋白质。利用花生或脱脂后的花生饼粕的蛋白粉,可直接用于焙烤食用,也可作为肉制品、乳制口、糖果和煎炸食品的原料或添加剂。以花生蛋白粉为原料或添加剂制成的食品,既提高了蛋白质含量,又改善了其功能特性。花生蛋白粉还可以通过高压膨化制成蛋白肉。花生是食用植物油工业的重要原料,利用花生油可制造人造奶油、起酥油、色拉油、调和油等,也可用作工业原料。花生除经简单加工就可食用外,经深加工还可以制成营养丰富,色、香、味俱佳的各种食品和保健品。花生加工副产品花生壳和花生饼粕等可以综合利用,加工增值,提高经济效益。 花生在制取油脂、制取花生蛋白、生产花生仪器以及在花生贸易出口时,都需要对花生进行预处理加工。花生的预处理主要包括花生的剥壳和分级、破碎、轧胚和蒸炒等。 花生在加工或作为出口商品时,需要进行剥壳加工。花生在制取油脂时,剥壳的目的是为了提高出油率,提高毛油和饼粕的质量,利于轧胚等后续工序的进行和皮壳的综合利用。传统的剥壳为人力手工剥壳,手工剥壳不仅手指易疲劳、受伤,而且工效很低,所以花生产区广大农民迫切要求用机器来代替手工剥壳。花生剥壳机的诞生在很大程度上改变了这种局面,使花生产区的农民不必再采用最原始的剥壳方法进行剥壳,从而大大地减轻了农民的体力劳动,同时还提高了花生剥壳的效率。 花生脱壳机是将花生荚果去掉外壳而得到花生仁的场上作业机械。由于花生本身的生理特点决定了花生脱壳不能与花生的田间收获一起进行联合作业,而只能在花生荚果的含水率降到一定程度后才能进行脱壳。随着花生种植业的不断发展,花生手工脱壳已无法满足高效生产的要求,实行脱壳机械化迫在眉睫。 1.2 花生脱壳机械的发展 我国花生脱壳机的研制自1965年原八机部下达花生脱壳机的研制课题以来,已有几十种花生脱壳机问世。只进行单一脱壳功能的花生脱壳机结构简单,价格便宜,以小型家用为主的花生脱壳机在我国一些地区广泛应用,能够完成脱壳、分离、清选和分级功能的较大型花生脱壳机在一些大批量花生加工的企业中应用较为普遍。国内现有的花生脱壳机种类很多,如6BH一60型花生剥壳机、6BH一20B型花生剥壳机、6BH一20型花生脱壳机等(技术参数见附表),其作业效率为人工作业效率的2O~60倍以上。

花生去壳机设计

目录 目录 (1) 1 引言 (3) 1.1 课题提出的背景 (3) 1.2花生脱壳机械的发展 (3) 1.3花生脱壳机械的研究应用现状 (8) 1.3.1 目前花生脱壳机采用的脱壳原理 (8) 1.3.2 新型脱壳技术 (9) 1.3.3 花生脱壳机械的工艺研究 (9) 1.3.4 花生脱壳机械存在的问题 (10) 1.4花生脱壳机械研究重点 (10) 1.4.1 提高花生脱壳机械的通用性和适应性 (10) 1.4.2 提高机械脱壳率、降低破损率 (11) 1.5花生脱壳机械应用前景展望 (11) 2 刮板式花生去壳机的结构及工作原理 (13) 2.1刮板式花生去壳机的结构 (13) 2.2工作原理 (14) 3刮板式花生去壳机主要部件的结构设计 (16) 3.1设计前各项参数的确定 (16) 3.1.1 刮板的半径及转速初定 (16) 3.1.2 刮板所需功率计算 (16) 3.1.3 传动方案拟定 (17) 3.1.4 电动机的选择 (18) 3.1.5 传动装置的运动和参数计算 (18) 3.2V带传动 (18) 3.3轴 (21) 3.4刮板结构 (23) 3.5半栅笼 (23) 3.6箱体 (24) 3.7壳仁分离装置 (24) 3.8机架 (25) 3.9附件 (25) 4 总结 (26) 参考文献 (27)

致谢 (28)

1 引言 1.1 课题提出的背景 花生中富含脂肪和蛋白质,既是主要的食用植物油来源,而且又可提供丰富的植物蛋白质。利用花生或脱脂后的花生饼粕的蛋白粉,可直接用于焙烤食用,也可作为肉制品、乳制口、糖果和煎炸食品的原料或添加剂。以花生蛋白粉为原料或添加剂制成的食品,既提高了蛋白质含量,又改善了其功能特性。花生蛋白粉还可以通过高压膨化制成蛋白肉。花生是食用植物油工业的重要原料,利用花生油可制造人造奶油、起酥油、色拉油、调和油等,也可用作工业原料。花生除经简单加工就可食用外,经深加工还可以制成营养丰富,色、香、味俱佳的各种食品和保健品。花生加工副产品花生壳和花生饼粕等可以综合利用,加工增值,提高经济效益。 花生在制取油脂、制取花生蛋白、生产花生仪器以及在花生贸易出口时,都需要对花生进行预处理加工。花生的预处理主要包括花生的剥壳和分级、破碎、轧胚和蒸炒等。 花生在加工或作为出口商品时,需要进行剥壳加工。花生在制取油脂时,剥壳的目的是为了提高出油率,提高毛油和饼粕的质量,利于轧胚等后续工序的进行和皮壳的综合利用。传统的剥壳为人力手工剥壳,手工剥壳不仅手指易疲劳、受伤,而且工效很低,所以花生产区广大农民迫切要求用机器来代替手工剥壳。花生剥壳机的诞生在很大程度上改变了这种局面,使花生产区的农民不必再采用最原始的剥壳方法进行剥壳,从而大大地减轻了农民的体力劳动,同时还提高了花生剥壳的效率。 花生脱壳机是将花生荚果去掉外壳而得到花生仁的场上作业机械。由于花生本身的生理特点决定了花生脱壳不能与花生的田间收获一起进行联合作业,而只能在花生荚果的含水率降到一定程度后才能进行脱壳。随着花生种植业的不断发展,花生手工脱壳已无法满足高效生产的要求,实行脱壳机械化迫在眉睫。 1.2 花生脱壳机械的发展 我国花生脱壳机的研制自1965年原八机部下达花生脱壳机的研制课题以来,已有几十种花生脱壳机问世。只进行单一脱壳功能的花生脱壳机结构简单,价格便宜,以小型家用为主的花生脱壳机在我国一些地区广泛应用,能够完成脱壳、分离、清选和

南瓜籽剥壳机结构设计

哈尔滨工业大学华德应用技术学院(论文) 摘要 目前,南瓜籽剥壳机采用剥壳方式,大多用单对轧辊对南瓜籽进行剥壳,并且剥壳效率低,且籽粒破碎率较大。针对于此,本文设计了一种基于挤压振动剥壳原理,能调节转速、间距,并可对籽粒进行清选的南瓜籽剥壳机。 此剥壳机的整体方案设计布置上采用南瓜籽分选机,偏心振动机构驱动的振动筛和调节轧辊转速的无级变速装置,传动机构,电机和机架等组成。本机以漏斗状输入物料的形式设计布置,机架支撑着可调节物料的喂料斗,主要承担南瓜籽的送料功能,主电动机布置于无级变速装置的下部,传动机构在机架的两侧,其剥壳过程是通过可调节转速和间距的剥壳轧辊对南瓜籽进行剥壳,剥出籽粒沿轧辊滚落入振动振动筛完成清选的过程。 该剥壳机构的性能技术指标:外形尺寸(长×宽×高)4900×3600×3570(mm);轧辊数6只;轧辊直径67.5mm;轧辊间隙0.7~1.5mm;主电动机配套动力是1.1kW,生产效率200~600kg/h。其特点是:剥壳部分采用可传动用钢管;剥壳双辊采用啮合齿轮同步等速驱动;双辊表面附着一层橡胶滚花;轧辊的间距通过蜗杆传动和丝杆传动装置来实现,能满足不同尺寸的南瓜籽荚对剥壳间隙的要求。 关键词南瓜籽;剥壳;挤压;机架;振动筛 - I -

哈尔滨工业大学华德应用技术学院(论文) Abstract Currently ,pumpkin seeds shelling machine sheller way ,mostly with a single pair of rollers carried on pumpkin peel ,peel and low efficiency,and larger grain crushing rate. In light of this ,we designed an approach based on the principle of extrusion vibration sheller can adjust the speed ,pitch ,and carried on grain cleaning pumpkin seeds sheller . Sorter using pumpkin seeds on the design and layout of this overall program Sheller ,eccentric mechanism driving the shaker and adjust the roll speed continuously variable transmission ,transmission,motor and chassis and other components. The machine in the form of a funnel -shaped design and layout of input materials ,frame supporting adjustable material feed hopper ,is mainly responsible pumpkin feeding function ,arranged on both sides of the lower part of the main motor ,continuously variable transmission device in the rack its peel is done by adjusting the speed and pitch can be peeled pumpkin seeds carried on the rolls peel ,peel along the grain roll rolled into vibration shaker to complete the cleaning process. The peel agency performance specifications : Dimensions ( L ×W ×H ) 4900 × 3600 × 3570 (mm); roll number 6 ; roll diameter 67.5mm; roll gap 0.7 ~ 1.5mm; main motor motive power is 1.1 kW,productivity 200 ~ 600kg / h. Its characteristics are : Sheller part is to drive with steel ; Sheller double roller gear synchronization using constant speed driving ; double roller surface with a layer of rubber knurled ; roll and pitch of the screw through the worm gear drive to achieve,can meet different size pumpkin peel pod for clearance requirements. Keywords Pumpkin seeds peel; extrusion; rack; shake - II -

花生脱壳机设计

花生脱壳机设计 1 引言 1(1 课题提出的背景 花生中富含脂肪和蛋白质,既是主要的食用植物油来源,而且又可提供丰富的植物蛋白质。利用花生或脱脂后的花生饼粕的蛋白粉,可直接用于焙烤食用,也可作为肉制品、乳制口、糖果和煎炸食品的原料或添加剂。以花生蛋白粉为原料或添加剂制成的食品,既提高了蛋白质含量,又改善了其功能特性。花生蛋白粉还可以通过高压膨化制成蛋白肉。花生是食用植物油工业的重要原料,利用花生油可制造人造奶油、起酥油、色拉油、调和油等,也可用作工业原料。花生除经简单加工就可食用外,经深加工还可以制成营养丰富,色、香、味俱佳的各种食品和保健品。花生加工副产品花生壳和花生饼粕等可以综合利用,加工增值,提高经济效益。 花生在制取油脂、制取花生蛋白、生产花生仪器以及在花生贸易出口时,都需要对花生进行预处理加工。花生的预处理主要包括花生的剥壳和分级、破碎、轧胚和蒸炒等。 花生在加工或作为出口商品时,需要进行剥壳加工。花生在制取油脂时,剥壳的目的是为了提高出油率,提高毛油和饼粕的质量,利于轧胚等后续工序的进行和皮壳的综合利用。传统的剥壳为人力手工剥壳,手工剥壳不仅手指易疲劳、受伤,而且工效很低,所以花生产区广大农民迫切要求用机器来代替手工剥壳。花生剥壳机的诞生在很大程度上改变了这种局面,使花生产区的农民不必再采用最原始的剥壳方法进行剥壳,从而大大地减轻了农民的体力劳动,同时还提高了花生剥壳的效率。 花生脱壳机是将花生荚果去掉外壳而得到花生仁的场上作业机械。由于花生本身的生理特点决定了花生脱壳不能与花生的田间收获一起进行联合作业,而只能在

花生荚果的含水率降到一定程度后才能进行脱壳。随着花生种植业的不断发展,花生手工脱壳已无法满足高效生产的要求,实行脱壳机械化迫在眉睫。 1(2 花生脱壳机械的发展 我国花生脱壳机的研制自1965年原八机部下达花生脱壳机的研制课题以来,已有几十种花生脱壳机问世。只进行单一脱壳功能的花生脱壳机结构简单,价格便宜,以小型家用为主的花生脱壳机在我国一些地区广泛应用,能够完成脱壳、分离、清选和分级功能的较大型花生脱壳机在一些大批量花生加工的企业中应用较为普遍。国内现有的花生脱壳机种类很多,如6BH一60型花生剥壳机、6BH一20B 型花生剥壳机、6BH一 20型花生脱壳机等(技术参数见附表),其作业效率为人工作业效率的2O,60倍以上。锦州俏牌集团生产的TFHS1500型花生除杂脱壳分选机组一次能实现花生原料的脱壳、除皮、分选,是一种比较先进的花生后期生产机械。伟民牌6BH一720型花生脱壳机带有复脱、分级装置,采用搓板式脱壳、风力初选、比重分离清选等装置,具有结构紧凑、操作灵活方便、脱净率高、消耗动力小等特点。6BK一22型花生脱壳机是一种一次喂料就可完成花生脱壳工作的机械,经风力初选、风扇振动、分层分离、复脱清选分级后的花生仁可直接装袋入库。6BH一1800型花生脱壳机械采用了三轧辊混合脱壳结构,能够进行二次脱壳。而随着我国花生产业的进一步调整,花生产量逐年增加,花生的机械化脱壳程度将大幅提高,花生脱壳机械将拥有广阔的发展前景。 花生剥壳的原理很多,因此产生了很多种不同的花生剥壳机械。花生剥壳部件是花生剥壳机的关键工作部件,剥壳部件的技术水平决定了机具作业刚花生仁破碎率、花生果一次剥净率及生产效率等重要的经济指标。在目前的生产销售中,花生仁破碎率是社会最为关心的主要指标。各位亲,由于某些原因,没有上传完整的毕业设计(完整的应包括毕业设计说明书、相关图纸CAD/PROE、中英文文献及翻译

花生去壳机本科生毕业设计

1 引言 1.1 课题提出的背景 花生中富含脂肪和蛋白质,既是主要的食用植物油来源,而且又可提供丰富的植物蛋白质。利用花生或脱脂后的花生饼粕的蛋白粉,可直接用于焙烤食用,也可作为肉制品、乳制口、糖果和煎炸食品的原料或添加剂。以花生蛋白粉为原料或添加剂制成的食品,既提高了蛋白质含量,又改善了其功能特性。花生蛋白粉还可以通过高压膨化制成蛋白肉。花生是食用植物油工业的重要原料,利用花生油可制造人造奶油、起酥油、色拉油、调和油等,也可用作工业原料。花生除经简单加工就可食用外,经深加工还可以制成营养丰富,色、香、味俱佳的各种食品和保健品。花生加工副产品花生壳和花生饼粕等可以综合利用,加工增值,提高经济效益。 既然花生对人类的日常生活有很大的影响,那么我们先研究一下花生生产的意义。 1.1.1花生生产的意义 1.花生是人类重要的植物油脂和优质蛋白质来源。 花生荚果出仁率60%—80%。花生仁含油率45%—55%,一般50%左右,蛋白质27—30%,碳水化合物6%—23%,纤维素2%,含有丰富的维生素E、B1、B2、B6和维生素C。花生是人民生活的主要食用油和主要植物蛋白质来源。 花生是重要的油料作物。花生油在室温下为低黏度淡黄色液体,其中油酸(Oleic acid)含量34%—68%、亚油酸(Linoleic acid)19%—43%,二者共占80%。油酸和亚油酸比率,简称O/L比率,变幅0.78—3.5。一般认为O/L比率是油质稳定性的指示值,国际贸易中把O/L比率作为花生及其制品耐贮藏性的指标。亚油酸是食品营养品质的重要指标,兼顾营养价值和耐贮藏性,O/L比率一般在1.4—2.5为宜。 2.花生是营养丰富的食品 花生仁中蛋白质含量高,可消化率92%—95%,易被人体吸收利用。就人体必需的8种氨基酸而言,花生蛋白质含亮氨酸、苯丙氨酸较多,而蛋氨酸、赖氨酸、苏氨酸不足。花生仁中碳水化合物以蔗糖和淀粉为主。在花生烘烤过程中,产生出花生特有的香味。常见的花生食品有花生酱、烤及炸花生、花生糖果、麻芝、人造奶油,花生果茶(果奶)饮料、花生奶粉、酸奶酪等多种糕点甜食和多种膨化食品。 3.花生是发展畜牧业的良好饲料。 花生油粕中蛋白质含量达50%以上,是优质的饲料。花生叶片内含粗蛋白约20%,茎内约含10%,饲料价值高,并含丰富的钙和磷。花生果壳中

花生脱壳机文献综述

南华大学 毕业设计(论文)综述报告 题目花生脱壳机的设计 学院名称机械工程学院 指导教师胡良斌 职称讲师 班级机械1103班 学号 20114410310 学生姓名李图文 2015年 1月 20 日

1. 本设计(课题)研究的目的和意义 花生机械化脱壳的生产效率为人工剥壳的l0~50倍,在降低作业者劳动强度和生产成本、提高生产率、促进花生加工业发展方面起到了积极作用,其脱壳质量的高低直接影响到后续产品的加工质量和原料的利用率以及花生仁的品质,是决定花生仁价格的关键。我国花生年总产量按l400万吨计算,若全部采用机械化脱壳,花生脱壳机的破碎率增加1%,其总破碎量就增加l4万吨。破损的花生仁由于缺少完整的衣皮保护易失油、粘尘,从而易遭受黄曲霉毒素侵害,从而影响到花生仁贮藏、等级和价格,影响出口,甚至难以出售。 随着我国花生种植业和加工业的不断发展以及劳动力成本的日益增加,国内对发展花生脱壳机械化的呼声也越来越高,市场对高性能、高质量的花生脱壳机械的需求也日趋迫切。目前,我国现有花生脱壳机脱壳质量和作业性能参差不齐,普遍存在果仁破伤率高、剥净率低、品种适应性差等问题,不能完全满足当前生产需求,尤其是种用花生的生产,其加工季节性强,且对果仁破伤率及设备性能参数要求高,市场上还缺乏适用于种用花生脱壳加工的设备。花生机械化脱壳领域需要研究和攻克的问题还很多,如何降低花生脱壳设备的果仁破伤率和提高其剥净率已成为花生脱壳机械研发的重点和难点问题。 影响花生脱壳质量的主要因素包括设备特性、脱壳工艺以及加工对象三方面。在脱壳设备方面的影响因素包括脱壳部件的结构形式、关键零部件材料选用、结构参数、关键零部件组配参数、运动参数;脱壳工艺包括脱壳前荚果分级、荚果调湿处理、机械预破壳、喂料速率以及硫酸等化学物质处理等;加工对象主要指花生品种。 2. 本设计(课题)国内外研究历史与现状 花生脱壳机是将花生荚果去掉外壳而得到花生仁的场上作业机械。花生本身的生理特点决定了花生脱壳通常不与花生田间收获一起进行联合作业,而是在花生荚果的含水率降到一定度后再用专门的脱壳设备进行脱壳作业。而美国“国家花生研究实验室(NPRL)”的一些学者针对美国的两段式收获作业模式特点,将花生脱壳与联合收获进行集成作业,开展了田间机械化脱壳的试验研究。 花生脱壳机的脱壳方式主要分为非机械式脱壳和机械式脱壳。非机械式花生脱壳主要分为气爆式、真空式、激光式以及超声波式脱壳;机械式花生脱壳从其结构和材料上基本可分为以打击揉搓为主的钢旋转打板-凹板筛式和以挤压揉搓为主的带有橡胶的磨盘式脱壳机。目前市场上主要采用机械式花生脱壳设备,尤其是打击揉搓为主的旋转打板-固定凹板式花生脱壳设备使用最为广泛。 美国在花生脱壳机的研究方面起步较早,花生机械脱壳技术比较先进,脱壳作业已实现机械化、标准化,且配套体系健全。目前,美国花生设备生产商LMC(Lewis M.Carter)公司的花生脱壳设备承担美国商用花生脱壳90%的市场份额,其研制的花生脱壳机效率高,可实现快速更换各种尺寸凹板筛,且脱壳滚筒-凹板筛组配间距随时可调,以适应不同品种花生的脱壳作业。此外,20 世纪80 年代初美国的LIANG 研制了一种脱壳机,它能够在对物料尺寸分级的同时对其进行破壳,并通过精确的变形控制来引导物料向一定的方向运动。美国的Patel 又尝试着用激光来逐个切割果实,试验显示,用这种方法几乎能够达到100%的整仁率,但因其费用昂贵、效率低很难得以推广。

花生去壳机设计说明书解析

目录 内容摘要 (2) 关键词 (2) ABSTRACT (2) KEY WORDS (3) 1引言 (3) 1.1 课题提出的背景及花生去壳机械的发展 (3) 1.2 花生脱壳机械的研究应用现状 (8) 1.3 花生脱壳机械研究重点 (9) 1.4 应用前景展望 (10) 2刮板式花生去壳机的结构及工作原理 (11) 2.1 刮板式花生去壳机的结构 (11) 2.2 工作原理 (12) 3刮板式花生去壳机主要部件的结构设计 (13) 3.1 设计前各项参数的确定 (14) 3.2 V 带传动 (16) 3.3轴 (19) 3.4刮板结构 (23) 3.5半栅笼 (24) 3.6箱体 (25) 3.7壳仁分离装置 (25) 3.8机架 (25) 3.9附件 (26) 4总结 (27) 参考文献 (28) 英文资料 (29) 中文译文 (36) 致谢 (40) 内容摘要:花生是我国主要的农业类经济作物之一,并且在世界范围内也是如此。花生作为主要的油料作物和坚果商品,贸易产量居世界第一位,每年都能达到 1000000 吨的贸易量。我国种植花生的面积十分广,在世界范围内都是拥有很大比重的。我国以世界六分之一的花生种植面积生产了占世界三分之一的花生产量。所以花生在我国是一个很有竞争力的农产品。 花生脱壳机的出现大大改善了人们的生产劳动状况和花生的加工效率,推进了花生加工产业的发展。就目前来讲,花生去壳机对花生的破碎率和成仁率都比较低,但是国际市场对于花生的加工效率

需求很大,这就需要我们进一步提升花生去壳机的破碎率和花生荚果的成仁率。研制新的原理和方法是推广花生市场的关键。 关键词:花生脱壳机 ;驱动机构 ; 工作部件 Abstract: Peanuts are one of the most important economic and oil-bearing crops, it is the largest trade of nuts .Each year, about the trade 1000000 tons. Our peanut planting area of the planting area of peanuts, total The yield of 1/3, is China's few international competitiveness of agricultural commodities. Peanut production and development Processing, is to improve the agricultural export increase farmers' income, the urgent need .Peanut sheller in ease people's labor intensity, improve productivity plays .The positive role, promote the development of the processing of peanuts. But, at home and abroad and peanuts For peanut sheller rate and damagerate of index is higher, beyond the requirement of use Seed and commercialization of standard, limiting the use scope. Therefore, reducing the peanuts Broken rate and the damagerate still is one of the key research peanuts. For blanched Physical properties of a drum bars of peanuts Key Words: Peanut sheller Driving mechanism Working part

刮板式花生剥壳机的主体结构设计

刮板式花生剥壳机的主体结构设计因为花生需求的增加导致了花生种植面积增加,花生产量也在逐年增加。市面上的花生深加工产品也越来越多,将花生剥壳后深加工提高产品附加值。所以市面上的花生剥壳机也是越来越多。机器也是层次不齐,市面上花生剥壳机普遍存在的稳定性不好、不能适应条件不好环境和剥率较低等问题,所以设计了刮板式花生剥壳机。 根据花生剥壳机剥壳部件的转速和功率,选择了皮带传动,电动机。然后再根据刮板半径设计转轴、半栅筛、箱体等零部件; 本文首先介绍了剥壳机的国内发展现状及研究意义。其次,本文确定了花生剥壳机的整体方案设计,以及介绍了剥壳机的分类和主要组成,以及现状存在的问题。根据现状问题确定了主体结构的设计和布置。然后,本文介绍了花生剥壳机主体结构详细设计,其中包括带轮,主轴,刮板,电动机,等具体设计和计算。图文并茂的讨论了传动机构以及执行机构的结构设计。最后对整体设计过程做出总结,分析了设计过程中遇到的问题,从设计过程中总结经验和教训。 1绪论 1.1课题提出的背景 花生含有大量的脂肪和蛋白质,它是我们日常生活当中最要的植物油来源之一。也是我们日常摄取植物植物蛋白重要来源。在平时的烘培食品当中,经常含有使用花生或脱脂后花生饼粕蛋白质的使用。在我们日常的饮食和烹调当中可以起到原料或添加剂。现在我们把花生蛋白质作为原料或者食品添加剂不仅可以提高食品的蛋白质,还可以改变食物的味道和形态。日常的人造奶油、起酥油、色拉油、调和油等都是花生油重要组成。花生不仅经过简单加工就可食用,而且还可以加工成各种营养丰富、色香味俱全食品和营养品。花生加工成副产品产生的花生壳和花生饼粕可以用作饲料,提高花生的经济效益。 一般花生作为出口产品或深加工产品,都需要进行剥壳加工这道工序,花生在榨取花生油的时候,为了提高出油率。都会对花生去壳。传统花生剥壳是手工剥壳,手工剥壳不仅效率低,而且手容易起水泡,长茧。因此在主产区的广大农民急需一种工具来代替他们手工剥壳。使花生生产地的农民不必浪费劳动力用手工剥壳方式剥壳,提高花生剥壳的速度满足需求。 花生剥壳机就是把花生的外壳利用挤压剪切等方法把外壳去掉从而得到花 1

小型刮板式花生去壳机设计

摘要 花生,别名:落花生、长生果、果仁。原产于巴西、秘鲁、故又称番豆。花生中含有水份、蛋白质、脂肪、醣类,维生素A、B6、E、K、及矿物质钙、磷、铁等营养成分,可提供八种人体所需的氨基酸及不饱和脂肪酸、卵磷脂、胆碱、胡萝卜素、粗纤维等有利人体健康的物质,营养价值绝不少于牛奶、鸡蛋或瘦肉。花生的果实上,有一层红红的外皮,它含有大量的维生素B1、B2及可以用来止泻的单宁成分,所以吃花生时,搓掉外皮,实为可惜。花生中富含脂肪和蛋白质,既是主要的食用植物油来源,而且又可提供丰富的植物蛋白质。花生在制取油脂、制取花生蛋白、生产花生仪器以及在花生贸易出口时,都需要对花生进行预处理加工。花生的预处理主要包括花生的剥壳和分级、破碎、轧胚和蒸炒等。花生在加工或作为出口商品时,需要进行剥壳加工。花生在制取油脂时,剥壳的目的是为了提高出油率,提高毛油和饼粕的质量,利于轧胚等后续工序的进行和皮壳的综合利用。 花生剥壳的原理很多,因此产生了很多种不同的花生剥壳机械。花生剥壳部件是花生剥壳机的关键工作部件,剥壳部件的技术水平决定了花生仁破碎率、花生果一次剥净率及生产效率等重要的经济指标。 花生脱壳机是将花生荚果去掉外壳而得到花生仁的场上作业机械。由于花生本身的特点决定了花生脱壳不能与花生的田间收获一起进行联合作业,而只能在花生荚果的含水率降到一定程度后才能进行脱壳。随着花生种植业的不断发展,花生手工脱壳已无法满足高效生产的要求,实行脱壳机械化迫在眉睫。 我国花生脱壳机的研制自1965年原八机部下达花生脱壳机的研制课题以来,已有几十种花生脱壳机问世。只进行单一脱壳功能的花生脱壳机结构简单,价格便宜,以小型家用为主的花生脱壳机在我国一些地区广泛应用,能够完成脱壳、分离、清选和分级功能的较大型花生脱壳机在一些大批量花生加工的企业中应用较为普遍。 刮板式花生去壳机能否正常运转,看的是其主要部件的设计,如果设计不合理,机器就不能正常运转或者说不能运转,那么生产出来的这台机器就是一堆废品。设计合理,机器就能正常的运转对并对花生果进行剥壳。因此,刮板式花生去壳机的主要部件的设计在整个设计过程中显得尤为重要,合理的设计将提供给使用者更多的方便和实惠。 关键词:花生去壳刮板式花生去壳机

花生红衣脱除机设计

花生红衣脱除机设计 目录 1 引言 (2) 1.1 课题提出的背景 (2) 1.2 花生红衣脱除机械的发展 (3) 1.3 花生红衣脱除机械的研究应用现状 (9) 1.3.1 目前花生红衣脱除机采用的脱皮原理 (9) 1.3.2 新型脱皮技术 (11) 1.3.3 花生红衣脱除机械的工艺研究 (11) 1.3.4 花生红衣脱除机械存在的问题 (11) 1.4 花生红衣脱除机械研究重点 (12) 1.4.1 提高花生红衣脱除机械的通用性和适应性 (12) 1.4.2 提高机械脱皮率。降低破损率 (12) 1.5 花生红衣脱除机械应用前景展望 (13) 2.1 花生去皮机的结构........................ 错误!未定义书签。 2.2 工作原理................................ 错误!未定义书签。 3.1设计前各项参数的确定 (16) 3.2 V带传动 (16) 3.3 轴 (19) 3.4 刮板结构 (20) 3.5 半栅笼 (21) 3.6 箱体 (22) 3.7 壳仁分离装置 (22) 3.8机架 (22) 3.9附件 (23) 参考文献 (26)

1 引言 1.1 课题提出的背景 花生中富含脂肪和蛋白质,既是主要的食用植物油来源,而且又可提供丰富的植物蛋白质。利用花生或脱脂后的花生饼粕的蛋白粉,可直接用于焙烤食用,也可作为肉制品、乳制口、糖果和煎炸食品的原料或添加剂。以花生蛋白粉为原料或添加剂制成的食品,既提高了蛋白质含量,又改善了其功能特性。花生蛋白粉还可以通过高压膨化制成蛋白肉。花生是食用植物油工业的重要原料,利用花生油可制造人造奶油、起酥油、色拉油、调和油等,也可用作工业原料。花生除经简单加工就可食用外,经深加工还可以制成营养丰富,色、香、味俱佳的各种食品和保健品。花生加工副产品花生壳和花生饼粕等可以综合利用,加工增值,提高经济效益。 花生在制取油脂、制取花生蛋白、生产花生仪器以及在花生贸易出口时,都需要对花生进行预处理加工。花生的预处理主要包括花生的剥皮和分级、破碎、轧胚和蒸炒等。 花生在加工或作为出口商品时,需要进行剥皮加工。花生在制取油脂时,剥皮的目的是为了提高出油率,提高毛油和饼粕的质量,利于轧胚等后续工序的进行和皮壳的综合利用。传统的剥皮为人力手工剥皮,手工剥皮不仅手指易疲劳、受伤,而且工效很低,所以花生产区广大农民迫切要求用机器来代替手工剥皮。花生剥皮机的诞生在很大程度上改变了这种局面,使花生产区的农民不必再采用最原始的剥皮方法进行剥皮,从而大大地减轻了农民的体力劳动,同时还提高了花生剥皮的效率。 花生红衣脱除机是将花生荚果去掉外壳而得到花生仁的场上作业机械。由于花生本身的生理特点决定了花生脱皮不能与花生的田间收获一起进行联合作业,而只能在

花生剥壳机设计

摘要 花生属于人们的日常生活中常见的食物之一,它的作用很多,可以补血,增加人体蛋白质,还可以用来煮汤,爆炒等等,食用起来非常可口,是不可多得的美味佳肴。 本次设计的题目是花生剥壳机的设计,传统的实现花生剥壳的方法都是依靠人工的方式,这样工作效率低下,质量得不到保证,而本课题所设计的花生剥壳机,能够实现花生的自动剥壳,在人工剥壳的基础上面大大地提高了生产效率,降低了劳动成本,特别与发达国家的花生剥壳设备相比,还是有一定的差距,因此新型花生剥壳机的设计具有重要意义。 关键词:花生剥壳机,食品,经济,差距

ABSTRACT great importancehas been paid to the safety of the vehicle,especially the heavy trucks working in themountain or in the mine area and the city buses driving in the congested roads.By the analysis ofthe use property ofthe current clutch,the necessity ofusing theretarders is clear in the heavy trucks and the city buses. Throuthe comparison ofthe current different retarders,the advantage and disadvantage of the eddy currentbrake is introduced.How the mathematical model of the eddy current brake in theliterature is discussed,then the paper illustrates the difference of the results of thecalculation and the experiment data,and discuss the reason why it is arise.The paperintroduces the usual method to solve the question by using the finite element methodin the world currently. Key words:vehicle;pneumatic;processing;distance.

推力机传动装置的设计

目录 第一节设计任务 (2) 第二节.电动机的选择 (3) 第三节.齿轮的设计计算 (8) (一)高速级齿轮传动的设计计算 (8) (二)低速级齿轮传动的设计计算 (10) 第四节.具体二级齿轮减速器轴的方案设计 (13) 中间轴的设计 (13) 高速轴的设计 (15) 低速轴的设计 (18) 第五节轴承的校核 (21) (一)高速轴的轴承的校核 (21) 中间轴的轴承的校核 (22) 低速轴的轴承的校核 (23) 第六章键的选择与校核 (24) 第七节轴承的润滑及密封 (26) 第八节. 箱体结构的设计计算 (26) 第九节设计结果 (29) 第十节、设计小结 (31) 参考文献 (31)

第一节设计任务 推力机的原理是通过螺旋传动装置给推头传替力和运动速度。它在社会生产中广泛应用,包括在建筑、工厂、生活等方面。其执行机构如下: 推力机传动装置设计 1.原始数据和条件 1)推力F=10kn; 2)推头速度V=1.2m/min; 3)工作情况:三班制,间歇工作,单向负载,载荷平稳; 4)工作环境:有灰尘,环境最高温度为35°C左右; 5)使用折旧期20年,4年大修一次; 6)制造条件及生产批量:一般机械厂制造,小批量生产。 2..参考传动方案

第二节.电动机的选择 一 滑动螺旋传动的计算 1. 螺杆的耐磨性计算 螺杆材料选择 钢-青铜 滑动螺旋的耐磨性计算主要是限制螺纹工作面上的压力P ,使其小于材料的许用压力。 螺纹工作面上的耐磨性条件为 []2F FP p p A d hH π= =≤校核用。为了导出设计计算式, 令2 d H = φ,则H=2d φ代入上式得螺纹中径 2FP d h p πφ≥ ???? 选用梯形螺纹,h=0.5p 螺纹工作圈数不宜过多,故φ值一般在1.2~2.5.故可取φ=1.2 材料的许用压力范围(11~18)取[p]=11MPa 则 d 2] [8.0p F φ≥ =0.8112.11083?? =19.40mm 取d 2=30.00mm 查机械设计手册 得螺距P=10mm ,中径d 2=25 mm,大径D 4=31mm,小径 319d mm = 螺母高度 H=2d φ=1.2?25=30 mm 螺纹角 α=30? β为侧角 301522ο ο α β=== ?为螺纹升角 87.515cos 1 .0arctan arctan cos arctan ====≤? fv f v β?? 取5ο ?= 2.螺杆的强度计算 危险截面的计算应力ca σ,其强度条件 []2 211 43ca T F A d σσ??=+≤ ??? 注:F 螺杆所受的轴向压力,单位为N.这里10000F N = A 螺杆螺纹段的危险截面积 22 1283.44A d mm π = = d 1 螺杆螺纹小径为19mm T 螺杆所受的扭距 T=Ftan(v ??+)2 2 d =23750N ·mm [δ] 螺杆许用应力3.7Mpa 得[]2 2 22 114142357031000030.465283.419ca T F A d σσ?????=+=+=≤ ? ????? 3.螺母螺纹牙的强度计算 螺纹牙多发生剪切和挤压破坏,一般螺母的材料强度低于螺杆,故只需校核螺母螺纹牙的强度。

刮板式花生脱壳机结构设计

目录 摘要.................................................................................................................... I Abstract..................................................................................................................... II 引言. (1) 1 刮板式花生脱壳机的现状与发展 (2) 1.1 花生脱壳机械的研究应用现状 (2) 1.1.1 花生脱壳机使用的脱壳技术 (2) 1.1.2 新型的脱壳技术 (2) 1.1.3 花生脱壳机械的工艺研究 (2) 1.2 花生脱壳机械的发展 (3) 1.3 花生脱壳机械的研究重点 (3) 3 1.3.2 提高脱壳自动化程度 (4) 1.3.3 花生脱壳机械存在的问题 (4) 2 刮板式花生脱壳机的结构及工作原理 (5) 2.1 选择刮板花生脱壳机的理由 (5) 2.2 刮板式花生脱壳机的主体结构 (5) 2.2.1 破壳部分结构设计 (6) 2.2.2 风机分离部分的设计 (6) 3 刮板式花生脱壳机的关键部件结构设计 (8) 3.1 设计前各项参数的确定 (8) 3.1.1 刮板的半径及转速确定 (8) 3.1.2 刮板所需功率计算 (8) 3.1.3 可用传动部件的分析 (9) 3.1.4 传动部件的选择 (9) 3.1.5 电动机的选择 (10) 3.2 电机与轴之间的V带传动设计 (12) 3.2.1 V带计算 (12) 3.2.2 V带轮的设计 (14)

花生剥壳机的设计

花生剥壳机的设计说明书 1.1 课题提出的背景花生中富含脂肪和蛋白质,既是主要的食用植物油来源,而且又可提供丰富的植物蛋白质。利用花生或脱脂后的花生饼粕的蛋白粉,可直接用于焙烤食用,也可作为肉制品、乳制口、糖果和煎炸食品的原料或添加剂。以花生蛋白粉为原料或添加剂制成的食品,既提高了蛋白质含量,又改善了其功能特性。花生蛋白粉还可以通过高压膨化制成蛋白肉。花生是食用植物油工业的重要原料,利用花生油可制造人造奶油、起酥油、色拉油、调和油等,也可用作工业原料。花生除经简单加工就可食用外,经深加工还可以制成营养丰富,色、香、味俱佳的各种食品和保健品。花生加工副产品花生壳和花生饼粕等可以综合利用,加工增值,提高经济效益。 花生在制取油脂、制取花生蛋白、生产花生仪器以及在花生贸易出口时,都需要对花生进行预处理加工。花生的预处理主要包括花生的剥壳和分级、破碎、轧胚和蒸炒等。 花生在加工或作为出口商品时,需要进行剥壳加工。花生在制取油脂时,剥壳的目的是为了提高出油率,提高毛油和饼粕的质量,利于轧胚等后续工序的进行和皮壳的综合利用。传统的剥壳为人力手工剥壳,手工剥壳不仅手指易疲劳、受伤,而且工效很低,所以花生产区广大农民迫切要求用机器来代替手工剥壳。花生剥壳机的诞生在很大程度上改变了这种局面,使花生产区的农民不必再采用最原始的剥壳方法进行剥壳,从而大大地减轻了农民的体力劳动,同时还提高了花生剥壳的效率。 花生脱壳机是将花生荚果去掉外壳而得到花生仁的场上作业机械。由于花生本身的生理特点决定了花生脱壳不能与花生的田间收获一起进行联合作业,而只能在花生荚果的含水率降到一定程度后才能进行脱壳。随着花生种植业的不断发展,花生手工脱壳已无法满足高效生产的要求,实行脱壳机械化迫在眉睫。 1.2 花生脱壳机械的发展 我国花生脱壳机的研制自1965年原八机部下达花生脱壳机的研制课题以来,已有几十种花生脱壳机问世。只进行单一脱壳功能的花生脱壳机结构简单,价格便宜,以小型家用为主的花生脱壳机在我国一些地区广泛应用,能够完成脱壳、分离、清选和分级功能的较大型花生脱壳机在一些大批量花生加工的企业中应用较为普遍。国内现有的花生脱壳机种类很多,如6BH一60型花生剥壳机、6BH一 20B型花生剥壳机、6BH一20型花生脱壳机等(技术参数见附表),其作业效率为人工作业效率的2O-60倍以上。锦州俏牌集团生产的TFHS150型花生除杂脱壳分选机组一次能实现花生原料的脱壳、 除皮、分选,是一种比较先进的花生后期生产机械。伟民牌6BH一 720型花生脱壳机带 有复脱、分级装置,采用搓板式脱壳、风力初选、比重分离清选等装置,具有结构紧凑、操作灵