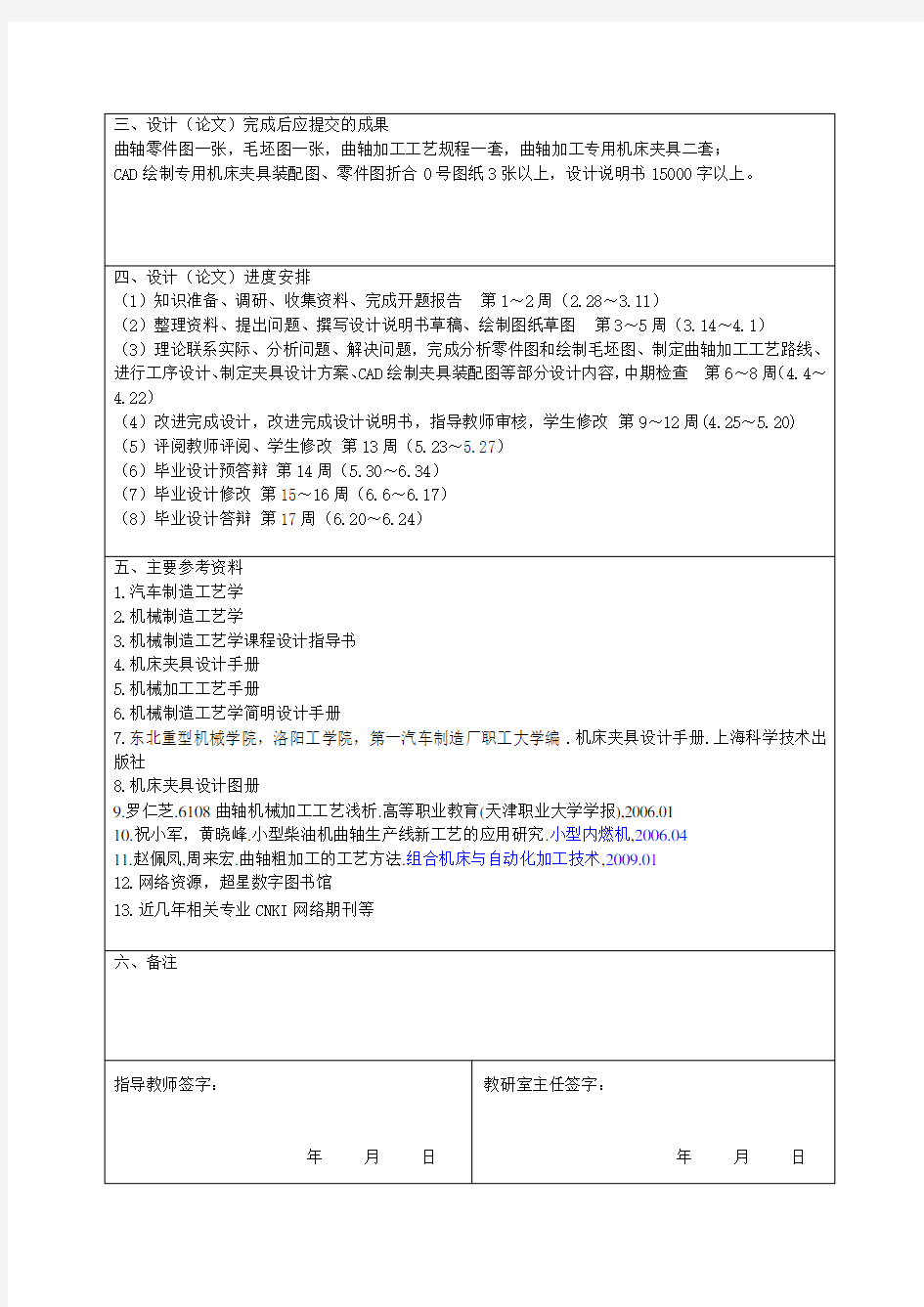

DA468型发动机曲轴加工工艺与专用机床夹具设计-任务书

毕业设计(论文)任务书

学生姓名院系汽车与交通工程学院专业、班级

指导教师姓名职称教授从事

专业

车辆工程是否外聘□是√否

题目名称DA468型发动机曲轴加工工艺与专用机床夹具设计

一、设计(论文)目的、意义

车辆工程专业主要培养汽车设计制造方面的应用型人才,进行汽车零件加工工艺规程与专用机床夹具设计,能使学生综合运用所学专业知识,如机械制图、测量与公差配合、金属材料与热处理、工程力学、机械制造基础、机械设计、汽车设计、汽车制造工艺等,通过理论联系实际,使这些知识得到进一步巩固、加深和拓展,熟悉机械加工工艺规程编制、机床夹具设计的方法,培养学生设计能力和解决实际问题的能力,对CAD绘图、运用设计资料(如手册、图册、技术标准、规范等)以及进行经验估算等技能得到综合训练,力求设计合理,理论联系实际,设计手段具有一定的先进性。

二、设计(论文)内容、技术要求(研究方法)

设计内容:

1.选题的背景、目的及意义;

2.分析曲轴零件图和绘制毛坯图;

3.制定零件加工工艺路线;

4.进行工序设计;

5.制定二套夹具设计方案;

6.绘制夹具图纸;

7.编写设计说明书。

技术要求:

1.明确设计内容和要求;

2.熟悉教材和相关设计指导书,准备设计资料和手册等;

3.熟悉绘图软件,提高识图和绘图能力;

4.合理制定曲轴零件成批生产的工艺路线;

5.合理设计工序,具有工艺尺寸链计算能力;

7.设计二套典型专用机床夹具,具有定位误差分析计算的能力;

8.绘制夹具装图和非标准零件图;

9.设计应理论联系实际,不断发现问题解决问题,方案正确、计算准确、设计合理、图纸及撰写规范。

机械加工工艺过程

机械加工工艺过程第一节基本概念 第二节工件的安装与基准 第三节工艺过程的制定 第四节机械加工工艺过程制定实例

§6.1 基本概念 一、工艺过程 生产过程中直接改变原材料的性能、尺寸和形状、使之变为成品的过程称为工艺过程 工艺过程由一系列工序、安装、工位、工步和进给等组成。 二、生产过程 在机械制造中,从原材料到成品之间各个相互关联的劳动过程的总和,称为生产过程. 生产过程实际上是由原材料到成品之间各个相互关联的劳动过程的总和。 三、生产纲领和生产类型 1、生产纲领 工厂或产品的生产纲领是指包括备品和废品在的该产品的年产量。零件的生产纲领可按下 式计算: 式中,N 为零件的生产纲领(件/年);Q 为机器产品的年产量(台/年);n 为每台机器中该零 件的数量(件/台);a 为备件百分率(%);β为废品百分率(%). 2、生产类型 单件生产、大量生产和成批生产 )1)(1(βα++=Qn N

§6.2 工件的安装与基准 一、 工件的安装 直接找正安装 划线找正安装 使用夹具安装 二、工件的定位 (一)六点定位原则 机床夹具 物体的六个自由度 一个物体在空间可以有六个独立运动。以右图为例,它在直角坐标系OXYZ 中可以有三个平 移运动和三个转动。三个平移运动分别是沿X 、Y 、Z 轴平移运动,记为Z Y X \\ 三个转动分别是绕X 、Y 、Z 轴的转动,记为Z Y X // 习惯上把六个独立运动称作六个自由度,如果采用一定的约束措施,消除物体的六个自由 度,则物体被完全定位 X 自由度示意图

六点定位原理 任何一个物体在空间直角坐6个自由度——用Z Y X Z Y X ,,,,, 表示。 要确定其空间位置,就需要限制其 6 个自由度 将 6 个支承抽象为6个“点”,6个点限制了工件的6 个自由度,这就是六点定位原理。 (二)六点定则的应用 完全定位 不完全定位 超定位 (三)工件的基准 基准的概念: 是在确定零件上其他面、线或点的位置准确度时所依据的该零件上的面、线或点。 基准的分类: 设计基准:是指设计零件图样时用以确定其他面、线或点的位置所依据的基准。 工艺基准:在制造过程中采用的各种基准,总称为工艺基准。可分为工序基准、定位基准、 度量基准和装配基准。

曲轴的加工工艺

曲轴的加工工艺、设计步骤、流程 曲轴是引擎的主要旋转机件,装上连杆后,可承接连杆的上下(往复)运动变成循环(旋转)运动。曲轴是发动机上的一个重要的机件,其材料是由碳素结构钢或球墨铸铁制成的,有两个重要部位:主轴颈,连杆颈,(还有其他)。主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。曲轴的润滑主要是指与摇臂间轴瓦的润滑和两头固定点的润滑.这个一般都是压力润滑的,曲轴中间会有油道和各个轴瓦相通,发动机运转以后靠机油泵提供压力供油进行润滑、降温。发动机工作过程就是,活塞经过混合压缩气的燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动。曲轴的旋转是发动机的动力源。也是整个船的源动力。 曲轴制造技术/工艺的进展 1、球墨铸铁曲轴毛坯铸造技术 (1)熔炼 高温低硫纯净铁水的获得是生产高质量球墨铸铁的关键。国内主要是以冲天炉为主的生产设备,铁水未进行预脱硫处理;其次是高纯生铁少、焦炭质量差。目前已采用双联外加预脱硫的熔炼方法,采用冲天炉熔化铁水,经炉外脱硫,然后在感应电炉中升温并调整成分。目前,在国内铁水成分的检测已普遍采用真空直读光谱仪来进行。 (2)造型 气流冲击造型工艺明显优于粘土砂型工艺,可获得高精度的曲轴铸件,该工艺制作的砂型具有无反弹变形量等特点,这对于多拐曲轴尤为重要。目前,国内已有一些曲轴生产厂家从德国、意大利、西班牙等国引进气流冲击造型工艺,不过,

引进整条生产线的只有极少数厂家,如文登天润曲轴有限公司引进了德国KW铸造生产线。 2、钢曲轴毛坯的锻造技术 近几年来,国内已引进了一批先进的锻造设备,但由于数量少,加之模具制造技术和其他一些设施跟不上,使一部分先进设备未发挥应有的作用。从总体上来讲,需改造和更新的陈旧的普通锻造设备多,同时,落后的工艺和设备仍占据主导地位,先进技术有所应用但还不普遍。 3、机械加工技术 目前国内曲轴生产线多数由普通机床和专用机床组成,生产效率和自动化程度相对较低。粗加工设备多采用多刀车床车削曲轴主轴颈及拐颈,工序的质量稳定性差,容易产生较大的内应力,难以达到合理的加工余量。一般精加工采用MQ8260等曲轴磨床粗磨-半精磨-精磨-抛光,通常靠手工操作,加工质量不稳定。 随着贸易全球化的到来,各厂家已意识到了形势的严峻性,纷纷进行技术改造,全力提升企业的竞争力,近年来引进了许多先进设备和技术,进展速度很快。就目前状况来讲,这些设备和技术基本依赖进口。下面就哈尔滨东安动力、一汽大柴、文登天润曲轴、滨州海得曲轴等公司的情况作以介绍。 哈尔滨东安集团曲轴生产线为全自动柔性流水生产线,粗加工生产线由德国的专机自动线(LINDENMAIER)、数控车-车拉、数控高速随动外铣(BOEHRINGER)、圆角滚压机(HEGENSCHEIDT-MFD)和止推面车滚专机、淬火机(EMA)等组成;精加工生产线由日本的数控高速CBN磨床(TOYODA)、动平衡机、抛光机(IMPCO-NACHI)、检测机、清洗机等组成。连杆轴颈加工则采用了数控高速随动加工技术,全线采用高速CBN砂轮磨削技术,磨削线速度达到120m/s。 文登天润曲轴通过引进德、美、意等发达国家的先进设备,组建了具有当今国

机械工艺夹具毕业设计97单拐曲轴”零件的机械加工工艺规程

1、曲轴零件及其工艺特点 曲轴是将直线运动转变为旋转运动,或将旋转运动转变成直线运动的零件。曲轴工作时的受力情况非常复杂。它不但受到很大的扭转应力和大小、方向都在周期性变化的弯曲应力的作用,而且还受到振动所产生的附加应力的作用。因此曲轴应具有足够的强度、刚度、抗疲劳强度及抗冲击韧性。同时,由于曲轴工作时的旋转速度高,所以在设计曲轴时,应使曲轴的主轴颈和连杆轴颈有足够的耐磨性,且曲轴的质量应当平衡分布,以减少不平衡带给曲轴的附加载荷。 曲轴的工艺特点主要取决于结构特点和技术要求。作为曲轴加工,其主要问题就是工件本身刚性差、零件技术要求高。这就需要在加工过程中采用一系列相应的措施,以使加工后的零件符合图纸的设计要求。应采用的措施大致有:1)尽量减小或抵消切削力; 2)提高曲轴的支承刚性,以减小受力变形; 3)加工工艺要分阶段,以减小粗加工对精加工的影响。 2、曲轴的材料和毛坯 曲轴的材料一般采用45钢、45Mn2、50Mn、40Cr、35CrMo、QT60-2球墨铸铁等。 根据不同的生产类型和工厂的具体条件,该曲轴为球墨铸铁QT60-2材料所以采用铸造毛坯。 3、曲轴加工的工艺特点分析 1)该零件的生产批量不大,因此选用中心孔定位,它是辅助基准,装夹方便,节省找正时间,又能保证位置精度。 2)该零件刚度较差,故粗车、精车和磨均以工序分开。 4、尺寸公差等级

5、技术要求 6、工艺路线

7、确定切削用量及基本工时 工序01:铸造,清理 工序02:正火 工序03:粗刨两侧面、上下面和斜角。 工件材料:QT60-2,190—270HB ,铸造 加工要求:粗刨+0.022 0.008140mm +左右侧面和27mm 上下面和斜角,留加工余 量5mm 机 床:B6050牛头刨 刀 具:W18Cr4V 1)切削深度:2mm 2)进 给 量:f=1.0mm/双行程 3)切削速度:v=20m/min

发动机曲轴加工工艺分析与毕业设计

发动机曲轴加工工艺分析与设计 摘要 曲轴是汽车发动机的关键零件之一,其性能好坏直接影响到汽车发动机的质量和寿命.曲轴在发动机中承担最大负荷和全部功率,承受着强大的方向不断变化的弯矩及扭矩,同时经受着长时间高速运转的磨损,因此要求曲轴材质具有较高的刚性、疲劳强度和良好的耐磨性能。发动机曲轴的作用是将活塞的往复直线运动通过连杆转化为旋转运动,从而实现发动机由化学能转变为机械能的输出。 本课题仅175Ⅱ型柴油机曲轴的加工工艺的分析与设计进行探讨。工艺路线的拟定是工艺规程制订中的关键阶段,是工艺规程制订的总体设计。所撰写的工艺路线合理与否,不但影响加工质量和生产率,而且影响到工人、设备、工艺装备及生产场地等的合理利用,从而影响生产成本。 所以,本次设计是在仔细分析曲轴零件加工技术要求及加工精度后,合理确定毛坯类型,经过查阅相关参考书、手册、图表、标准等技术资料,确定各工序的定位基准、机械加工余量、工序尺寸及公差,最终制定出曲轴零件的加工工序卡片。 关键词:发动机,曲轴,工艺分析,工艺设计

目录 第一章概述 (1) 第二章确定曲轴的加工工艺过程 (3) 2.1曲轴的作用 (3) 2.2曲轴的结构及其特点 (3) 2.3曲轴的主要技术要求分析 (4) 2.4曲轴的材料和毛坯的确定 (4) 2.5曲轴的机械加工工艺过程 (4) 2.6曲轴的机械加工工艺路线 (5) 第三章曲轴的机械加工工艺过程分析 (6) 3. 1曲轴的机械加工工艺特点 (6) 3. 2曲轴的机械加工工艺特点分析 (7) 3. 3曲轴主要加工工序分析 (8) 3.3.1铣曲轴两端面,钻中心孔 (8) 3.3.2曲轴主轴颈的车削 (8) 3.3.3曲轴连杆轴颈的车削 (8) 3.3.4键槽加工 (9) 3.3.5轴颈的磨削 (9) 第四章机械加工余量、工序尺寸及公差的确定 (9) 4.1曲轴主要加工表面的工序安排 (9) 4.2机械加工余量、工序尺寸及公差的确定 (10) 4.2.1主轴颈工序尺寸及公差的确定 (10) 4.2.2连杆轴颈工序尺寸及公差的确定 (10) 4.2.3φ22 -00.12外圆工序尺寸及公差的确定 (10) 4.2.4φ20 0-0.021外圆工序尺寸及公差的确定 (11) 4.3 确定工时定额 (11) 4.4 曲轴机械加工工艺过程卡片的制订 (11) 谢辞 (13) 参考文献 (14) 附录 (15)

曲轴的加工工艺、设计步骤、流程

引擎的主要旋转机件,装上连杆后,可承接连杆的上下(往复)运动变成循环(旋转)运动。 是发动机上的一个重要的机件,其材料是由碳素结构钢或球墨铸铁制成的,有两个重要部位:主轴颈,连杆颈,(还有其他)。主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。曲轴的润滑主要是指与摇臂间轴瓦的润滑和两头固定点的润滑.这个一般都是压力润滑的,曲轴中间会有油道和各个轴瓦相通,发动机运转以后靠机油泵提供压力供油进行润滑、降温。发动机工作过程就是,活塞经过混合压缩气的燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动。曲轴的旋转是发动机的动力源。也是整个船的源动力。 曲轴制造技术/工艺的进展 1、球墨铸铁曲轴毛坯铸造技术 (1)熔炼 高温低硫纯净铁水的获得是生产高质量球墨铸铁的关键。国内主要是以冲天炉为主的生产设备,铁水未进行预脱硫处理;其次是高纯生铁少、焦炭质量差。目前已采用双联外加预脱硫的熔炼方法,采用冲天炉熔化铁水,经炉外脱硫,然后在感应电炉中升温并调整成分。目前,在国内铁水成分的检测已普遍采用真空直读光谱仪来进行。 (2)造型 气流冲击造型工艺明显优于粘土砂型工艺,可获得高精度的曲轴铸件,该工艺制作的砂型具有无反弹变形量等特点,这对于多拐曲轴尤为重要。目前,国内已有一些曲轴生产厂家从德国、意大利、西班牙等国引进气流冲击造型工艺,不过,引进整条生产线的只有极少数厂家,如文登天润曲轴有限公司引进了德国KW铸造生产线。 2、钢曲轴毛坯的锻造技术 近几年来,国内已引进了一批先进的锻造设备,但由于数量少,加之模具制造技术和其他一些设施跟不上,使一部分先进设备未发挥应有的作用。从总体上来讲,需改造和更新的陈旧的普通锻造设备多,同时,落后的工艺和设备仍占据主导地位,先进技术有所应用但还不普遍。 3、机械加工技术 目前国内曲轴生产线多数由普通机床和专用机床组成,生产效率和自动化程度相对较低。粗加工设备多采用多刀车床车削曲轴主轴颈及拐颈,工序的质量稳定性差,容易产生较大的内应力,难以达到合理的加工余量。一般精加工采用 MQ8260等曲轴磨床粗磨-半精磨-精磨-抛光,通常靠手工操作,加工质量不稳定。随着贸易全球化的到来,各厂家已意识到了形势的严峻性,纷纷进行技术改造,全力提升企业的竞争力,近年来引进了许多先进设备和技术,进展速度很快。就目前状况来讲,这些设备和技术基本依赖进口。下面就哈尔滨东安动力、一汽大柴、文登天润曲轴、滨州海得曲轴等公司的情况作以介绍。 哈尔滨东安集团曲轴生产线为全自动柔性流水生产线,粗加工生产线由德国的专机自动线(LINDENMAIER)、数控车-车拉、数控高速随动外铣(BOEHRINGER)、圆角滚压机(HEGENSCHEIDT-MFD)和止推面车滚专机、淬火机(EMA)等组成;精加工生产线由日本的数控高速CBN磨床

(完整版)加工工艺毕业设计论文

优秀论文审核通过 未经允许切勿外传 毕业论文(设计)任务书 题目:曲轴的数控工艺分析与设计 成绩__________ 姓名陆国豪 班级10261 学号

设计日期:2012年5月 毕业论文(设计)任务书 题目:曲轴的数控工艺分析与设计 成绩__________ 姓名王磊 班级10261 学号

设计日期:2012年5月 摘要 曲轴是汽车发动机的关键零件之一,其性能好坏直接影响到汽 车发 动机的质量和寿命.曲轴在发动机中承担最大负荷和全部功率, 承受 着强大的方向不断变化的弯矩及扭矩,同时经受着长时间高速 运转 的磨损,因此要求曲轴材质具有较高的刚性、疲劳强度和良好 的耐 磨性能。发动机曲轴的作用是将活塞的往复直线运动通过连杆 转化 为旋转运动,从而实现发动机由化学能转变为机械能的输出。 abstract

The crankshaft is one of the key parts of the car engine, the performance of a direct influence on the automobile engine quality and life. The crankshaft engine for maximum load and all of the power, under the direction of the powerful changing bending moment and torque, and suffering from long time reciprocating linear motion through the connecting rod into the rotary motion, thus realize engine by chemical energy into mechanical energy output. 绪论 对轴类零件及夹具结构设前言计,不仅在加深我们对课程基本理论的理而且在加强对解决加工实际问题能力的方面有着很好的促进作用。可以让我们可以够将在湖北职业技术学院机电工程系两年所学知识融会贯通,也使我们在设计过程中不断学习一些新知识。通过毕业设计这个意义重大的课程,可以培养我们广泛查找资料、分析解决问题的能力,使我们养成严

发动机曲轴加工工艺简介

曲轴线加工工艺简介

2012-1-11

1

提纲

? ?

?

曲轴介绍 曲轴线工艺 – 曲轴线布局图 – 曲轴工艺流程 – 曲轴重要特征及关键尺寸 – 关键工位和设备 – 重要刀具 设备验收流程

2012-1-11

2

曲轴简介

? ?

曲轴与连杆配合将作用在活塞上的气体压力变为旋转的动力,传给底盘的传动机构。 曲轴一般由主轴颈、连杆颈、曲拐、平衡块、油孔、芯轴端和法兰端等组成。

B12

C14

B15 Gen2

B12 MCE

B12&15T

3

2012-1-11

曲轴重要特征

? ? ? ?

轴颈尺寸和表面质量 冲程和相位 发信盘安装孔位置度 键槽位置度

? ? ?

中心孔 动平衡 沟槽滚压

2012-1-11

4

一期布局和工艺流程

OP 130 OP 140 UNLOAD

OP 75

OP 70B

OP 70A OP30A OP30B OP40

OP20C

OP20B

OP20A LOAD

二期布局和工艺流程

UNLO AD

OP15 0 OP 50 OP 140 Induction harder 预 留 OP 130 OP 70A OP 45 OP 70B OP 120 OP 110B OP 110A OP 80A OP 40B OP 40A OP 20A 外铣预 留 OP 60C OP 10A OP 10B

OP 60A OP 60B

OP 05

外铣预 留

OP 100B OP 100A

OP 80B

OP 30B

OP 20B

OP 90

OP 80C

OP 30A

OP 20C

LOAD

(完整版)曲轴加工工艺设计毕业设计论文

优秀论文审核通过未经允许切勿外传 曲轴加工工艺设计 摘要 曲轴是发动机中承受冲击载荷、传递动力的重要零件,由于曲轴服役条件恶劣,因此对曲轴材质的选择,毛坯的加工技术、精度、表面粗糙度、热处理和表面强化、动平衡等要求都十分严格,因此要制定合理的加工工艺。首先要根据要求选择合适的毛坯,在加工过程中要选择合理的加工设备及刀具、通用夹具、量具及测量方法,在加工工艺中要进行加工工序设计,加工尺寸计算,零件加工要设计合理的专用夹具。伴随着曲轴加工工艺的发展,加工方法不断改进,加工方法越来越先进,所以设计合理的曲轴加工工艺和装夹的夹具,不但可以提高加工精度,还可以提高生产效率,从而降低生产的成本,以期

提高产品的竞争力。 关键词:曲轴,工艺,夹具

CRANK SHAFT PROCESSING TECHNOLOGY ABSTRACT The crank shaft is to launch to bear pound at to carry a lotus and deliver in the machine motive of importance spare parts, because of the crank shaft undergo military service a condition bad, so to crank shaft material, semi-finished product processing technology, accuracy, surface rough degree, the process of process in want to choose reasonable of process equipments and knife, tongs, quantity and measure method, want to carry on to process a work preface design in process the craft, process size, time settle sum of calculation, the spare parts process to want design reasonable of appropriation tongs. Accompany with crank shaft to process a develop of craft, process a method to not only improve, process a method more and more advanced, so the crank shaft of design reasonable process a craft and pack to clip of tongs, not only can raise to process accuracy,

汽车发动机曲轴材料的选择及工艺设计

专业课程设计任务书 学生姓名:班级: 设计题目:汽车发动机曲轴材料的选择及工艺设计 设计内容: 1、根据零件工作原理,服役条件,提出机械性能要求和技术要求。 2、选材,并分析选材依据。 3、制订零件加工工艺路线,分析各热加工工序的作用。 4、制订热处理工艺卡,画出热处理工艺曲线,对各种热处理工艺进行分 析,并分析所得到的组织,说明组织及性能的检测方法与使用的仪器设备。 5、分析热处理过程中可能产生的缺陷及补救措施。 6、分析零件在使用过程中可能出现的失效方式及修复措施。

目录 0 前言 (1) 1 汽车发动机曲轴的工作条件及性能要求 (2) 1.1 汽车发动机曲轴的工作条件 (3) 1.2 汽车发动机曲轴的性能要求及技术要求 (3) 2 汽车发动机曲轴的材料选择及分析 (4) 2.1 零件材料选择的基本原则 (4) 2.2 曲轴常用材料简介 (5) 2.3 汽车发动机曲轴材料的确定 (5) 3 曲轴的加工工艺路线及热处理工艺的制定 (6) 3.1 35CrMo曲轴热处理要求 (6) 3.2 汽车曲轴的热处理工艺的制定 (6) 3.2.1 调质处理 (7) 3.2.2 去应力退火 (8) 3.2.3 圆角高频淬火和低温回火 (9) 4 曲轴热处理过程中可能产生的缺陷及预防措施 (11) 4.1 校直过程引起材料原始裂纹 (11) 4.2 曲轴圆角淬火不当引起裂纹源 (12) 4.3 淬火畸变与淬火裂纹 (12) 4.4 淬火导致氧化、脱碳、过热、过烧 (13) 4.5 淬火硬度不足 (13) 5 曲轴在使用过程中可能产生的失效形式及分析 (13) 6 课程设计的收获与体会 (14) 7 参考文献 (15) 8 工艺卡 (16)

曲轴的加工工艺

论曲轴的加工工艺 曲轴是发动机及气缸式压缩机上的一个重要的旋转机件,装上连杆后,可承接活寒的上下(往复)运动变成循环运动。曲轴的材料是由碳素结构钢或球墨铸铁制成的,有几个重要部位:主轴颈、连杆颈、曲柄等。主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。 1 确定曲轴的加工工艺法方案 1.1曲轴作为一个重要的旋转机件,其加工方法仍冇一般轴的加工规律,如铣两端面,钻中心孔,车、磨及抛光,但是曲轴也是有它的特点,它由主轴颈,连杆轴颈与连杆轴颈之间的连接板组成,其结构细长、曲拐多、刚性差,因而安排曲轴加工工艺应采取相应的工艺措施。 1.2在曲轴的机械加工中,采用新技术和提高自动化程度都不断取得进展。国内以往的曲轴生产线多数由普通机床和专用机床组成,生产效率和自动化程度相对 较低。粗加工设备一般采用多刀车床车削曲轴主轴颈及连杆轴颈,工质质量稳定 性差,容易产生较大的加工应力,难以达到合理的加工余量。精加工普遍采用 MQ826蒔普通曲轴磨床进行粗磨、半精磨、精磨、抛光,通常靠人工操作,加工质量不稳,尺寸一致性差。现在加工曲轴粗加工比较流行的工艺是:主轴颈采用车拉工艺和高速外铣,连杆颈采用高速外铣,而且倾向于高速随动外铣,全部采用干式切削。在对连杆颈进行随动磨削时,曲轴以主轴颈为轴线进行旋转,并在一次装夹下磨削所有连杆颈。在磨削过程中,磨头实现往复摆动进给,跟踪着偏心回转的连杆颈进行磨削加工。 2确定曲轴的加工工艺过程 2.1曲轴的结构及其特点。 曲轴一般由主轴颈,连杆轴颈、曲柄、平衡块、前端和后端等组成。一个主轴颈、一个连杆轴颈和一个曲柄组成了一个曲拐,曲轴的曲拐数目等于气缸数(直列式)。 主轴颈是曲轴的支承部分,通过主轴承支承在曲轴箱的主轴承座中。主轴承的数目不仅与气缸数目有关,还取决于曲轴的支承方式。 连杆轴颈是曲轴与连杆的连接部分,在连接处用圆弧过渡,以减少应力集中。曲柄是主轴颈和连杆轴颈的连接部分,断面为椭圆形,为了平衡惯性力,曲柄处铸有(或紧固有)平衡重块。平衡里块用来平衡发动机不平衡的离心力矩,有时还用来平衡一部分往复惯性力,从而使曲轴旋转平稳。 2.2曲轴的主要技术要求分析。1)主轴颈、连杆轴颈本身的精度,即尺寸公关等级IT6,表面粗糙度Ra值为1.25~0.63卩m轴颈长度公差等级为IT9~IT10。轴颈的形状公差,如圆度、圆拄度控制在尺寸公差之半。2)位置梢度,包括主轴颈与连杆轴颈的平行度:一般为100mn之内不大于0.02mm;曲轴各主轴颈的同轴度:小型高速曲轴为0.025mm,中大型低速曲轴为0.03~0.08mm。3)各连杆轴颈的位置度不大于土20'

曲轴加工毕业实习报告

中州大学 毕 业 实 习 报 告 班级:09级机制2班 姓名:王仕超学号:200925050235

目录 一、公司简介 二、实习目的和意义 三、实习内容和要求 四、实习设备、器件及工具 五、实习内容 1、数控车床简介 2、确定曲轴的加工工艺过程 1.曲轴的机械加工工艺过程分析 1.曲轴的机械加工工艺特点分析 2.曲轴主要加工工序分析 3.机械加工余量、工序尺寸及公差的确定 六、毕业实习心得

数控机床是人类进行生产劳动的重要工具,也是社会生产力发展水平的重要标志,数控车床和数控铣床是数字程序控制车铣床的简称,它集通用性好的万能型车床、加工精度高的精密型车床和加工效率高的专用型车床的特点于一身,是国内使用量最大,覆盖面最广的一种数控机床,也是是一种通过数字信息,控制机床按给定的运动轨迹,进行自动加工的机电一体化的加工装备,经过半个世纪的发展,数控机床已是现代制造业的重要标志之一,在我国制造业中,数控机床的应用也越来越广泛,是一个企业综合实力的体现。 一、实习公司简介 常发集团是一家集农业装备、制冷器材、房地产为一体的大型多元化产业集团,总部常发大厦坐落于常州市武进区。集团拥有三大主体公司:江苏常发农业装备股份有限公司、江苏常发制冷股份有限公司(常发股份:002413)、江苏常发地产有限公司。集团目前拥有员工10000余人,各类专业技术人员1500余人,高级工程师300余人。2010年,集团营业收入突破100亿元,并继续以每年30%的速度增长。 2002 年“常发”商标被国家商标局认定为“中国驰名商标”,同年常发集团获得国家工商总局“中国首批520家重合同、守信用企业”荣誉称号;常发牌单缸柴油机和手扶拖拉机分别于2005年、2006 年被评为“中国名牌产品”;2007 年常发牌单缸柴油机通过“国家免检产品”复评工作;常发旋耕机被评为“国家免检产品”;同年集团下属的农装公司和动力公司被认定为。 常发集团秉承“用户至上、顾客满意”的理念,建立起一套完整的销售服务网络体系,在全国各大中型城市建立600多个一级经销机构、2000余个二级经销机构,有1500多名经过严格培训的专职、兼职服务人员在全国各地负责售后服务工作。 在未来几年的发展中,常发集团将以市场为导向,以研发为龙头,以质量为基础,不断提升技术和质量,最大限度提升产品附加值,并通过建立自主营销的国际网络,与国际大集团在同一平台上竞争。常发人将以不懈的努力,把常发打造成具有世界竞争力的农业装备制造优秀企业,并为全球农民提高生活质量作出积极贡献。 农装装配分厂,主要进行发动机的生产,一样的流水线,一条流水线分为三个班。组装班,试车版,整车班。而我在试车班,试车班主要负责发动机的测试,主要利用水力测功机测量转速,油耗,温度。组装班主要负责发动机的组装,整车班主要负责包装发动机。常发牌发动机主要型号CF170,CF178,CF186(柴油机)CFQ168(汽油机)根据不同曲轴分类有花键轴轴,锥形轴,键槽轴。 试车工作比较累而且工作环境较差,噪声非常大,发动机发动时冒的烟特别熏眼睛,我跟着一位有着六年工作经验的师傅,他可是对发动机完全了解。试车涉及到发动机的简单维修,比如说试车时出现飞车现象,串火,冒黑烟,组装错误等。工作中的问题好多好多,出现问题是师傅会教我怎么处理,另外厂里还有定期的培训。让我们能处理好工作中的问题 经过一个月的工作把师父和培训中的解决发动机的各种问题进行总结。 二、实习意义和目的: 通过实习,使学生在学完数控技术等相关理论课程的同时,熟练操作数控机床,熟练数控机床的日常维护及常见的故障的判断和处理,进一步掌握数控程序的编程的方法,以便能够系统、完整的掌握数控技术,更快更好的适应机械专业的发展和需要。 三、实习内容与要求: 1、通过数控加工工艺规程的设计,使学生熟练掌握数控加工工艺要求及加工工艺的设计。

汽车发动机曲轴机械加工工艺规程与夹具设计

毕业论文 (科学研究报告) 题目汽车发动机四缸曲轴加工工艺 及夹具设计 院(系)别机电及自动化学院 专业机械工程及自动化 级别2009 学号***** 姓名*** 指导老师*** 副教授 ** 大学教务处 2013年6月

摘要 曲轴是汽车发动机的重要零件。它的作用是把活塞的往复直线运动变成传动轴的旋转运动,将作用在活塞的气体压力变成扭矩,用来驱动工作机械和发动机各辅助系统进行工作。曲轴在工作时承受着不断变化的压力、惯性力和它们的力矩作用,因此要求曲轴具有强度高、刚度大、耐磨性好,轴颈表面加工的尺寸精确,且润滑可靠。 本设计是根据被加工曲轴的技术要求基准先行,先主后次,先粗后精,先面后孔的工艺设计准则。先加工出基准,再用精基准定位加工其它工序。在夹具设计时,选择的是车曲轴连杆轴颈的工序,定位时选择两个V形块和周向定位钉定位,用压板夹紧,并且在夹具上设置合适的偏心距。通过本次设计我查阅了许多书籍和行业资料,了解到行业的发展进程和部分先进技术,扩展了我的专业视野,为将来的学习生活都有着重要的影响。 关键词

ABSTRACT Crankshaft is a very important parts of diesel engine. Ist action is change the to and fro straight-line motion of the piston into rotary motion,and change the gas pressure on the piston into torque, that is used to drive executive body and accessory system of the diesel engine. Crankshaft is withstanding the changing pressure, inertia force and the torque. So the crankshaft mast have high strength, high rigidity, high abrasion resistance and the surface of axle journal must have high precision with well lubricating. This design is on the basis of technical requirement of the crankshaft to design the technological procedure. And then use the fundamental and method of the fixture design to fix the fixture design programme,and complete the structural of the fixture. The main work is: Parts drawing, understand the characteristic of structure and technical requirement; Accroding to the types of manufacturing and the plant conditions of the company we will analyse the structure and craft of the crankshaft; Fix the type and manufacturing method of the roughcast; Fix the processing technic of the crankshft,select device and equipment fix the machining allowance and working procedure size and count the cutting specifications and time allowance.; Fix the Processing technological process card and Machine-finishing operation card; Design the special fixture and plan the assembling drawing and main parts drawing. This design is in order to improve the crankshaft parts production efficiency, and the machining accuracy. Therefore,when drawing up the process we strict accordance with the design criteria that benchmark first,main first then secondary, rough first then essence, surface first ,hole after . First, work out benchmark, again with pure reference positioning processing other processes. In fixture design,I choose the car process of crankshaft connecting rod , When location,I choose two V block and circumferential locating pin to positioning, pressed powder compact, and set up appropriate eccentricity on the jig. Accroding to this design I looked through many books and industry information, understand some of the industry development process and advanced technologies,and also expanded my professional field.It has important influence on my future study and life. KEYWORDS:Machine manufacture Processing craft Crankshaft fixture

曲轴的加工工艺及夹具设计.

明达职业技术学院 毕业设计 曲轴加工工艺及曲轴连杆轴颈 磨床夹具设计 专业机电一体化技术 学生姓名郑为山 班级09 机电一班 学号 62093138 指导教师问德刚 完成时间2011年12月15日

目录 摘要 (2) 1轴零件图的分析 (3) 1.1曲轴零件及其工艺特点 (3) 1.2曲轴的主要技术要求 (4) 1.3曲轴零件加工要求 (4) 1.4 曲轴零件工艺特点 (4) 2曲轴的机械加工 (4) 2.1曲轴的材料和毛坯 (4) 2.2 曲轴的机械加工工艺过程 (5) 3曲轴连杆轴颈磨床夹具设计 (14) 3.1 机床夹具的分类、基本组成和功用 (14) 3.2加紧方案 (15) 3.3定位基准的选择 (15) 3.4定位误差分析 (15) 3.5夹具结构简图 (17) 3.6夹具的使用方法 (19) 总结 (20) 参考文献 (21) 致谢 (22)

曲轴加工工艺及曲轴连杆轴颈磨床夹具设计 郑为山 【摘要】曲轴是汽车发动机的关键零件之一,其性能好坏直接影响到汽车发动机的质量和寿命.曲轴在发动机中承担最大负荷和全部功率,承受着强大的方向不断变化的弯矩及扭矩,同时经受着长时间高速运转的磨损,因此要求曲轴材质具有较高的刚性、疲劳强度和良好的耐磨性能。发动机曲轴的作用是将活塞的往复直线运动通过连杆转化为旋转运动,从而实现发动机由化学能转变为机械能的输出。 本课题是曲轴的加工工艺的分析与设计进行探讨。工艺路线的拟定是工艺规程制订中的关键阶段,是工艺规程制订的总体设计。所撰写的工艺路线合理与否,不但影响加工质量和生产率,而且影响到工人、设备、工艺装备及生产场地等的合理利用,从而影响生产成本。 所以,本次设计是在仔细分析曲轴零件加工技术要求及加工精度后,合理确定毛坯类型,经过查阅相关参考书、手册、图表、标准等技术资料,确定各工序的定位基准、机械加工余量、工序尺寸及公差,最终制定出曲轴零件的加工工序卡片。 【关键词】发动机曲轴工艺分析工艺设计夹具

机械工艺夹具毕业设计84单拐曲轴零件机械加工规程设计说明书

毕业设计说明书 专业:机械制造及自动化 班级:机制 姓名: 学号: 指导老师:

目录

第一部分 工艺设计说明书 1. 零件图工艺性分析 1.1零件结构功用分析 曲轴是将直线运动转变成旋转运动,或将旋转运动转变为直线运动的零件。它是往复式发动机、压缩机、剪切机与冲压机械的重要零件。曲轴的结构与一般轴不同,它有主轴颈、连杆轴颈、主轴颈和连杆轴颈之间的连接板组成。 1.2零件技术条件分析 1)主轴颈、连杆轴颈本身精度: 主轴颈φ110 003 .0025 .0++尺寸公差等级IT6,表面粗糙度Ra 为1.25μm ,连杆轴颈φ 110 071 .0036 .0--尺寸公差等级为IT7,表面粗糙度Ra 为0.63μm ,轴颈长度公差等级为IT13, 圆柱度误差0.015,连杆轴竟的圆柱度误差0.015。 2)位置精度,主轴颈与连杆轴颈的平行度φ0.02,主轴颈的同轴度误差为φ0.02。 1. 3零件结构工艺性分析 曲轴的结构与一般轴不同,它有主轴颈、连杆轴颈、主轴颈和连杆轴颈之间 的连接板组成,其L/D=818/110=7.44<12,钢性差,易变形,形状复杂,它的工作特点是在变动和冲击载荷下工作,对曲轴的基本要求是高强度、高韧性、高耐磨性和回转平稳性,因而安排曲轴加工过程应考虑到这些特点。 2. 毛坯选择 2.1毛坯类型 曲轴工作时要承受很大的转矩及变形的弯曲硬力,容易产生扭振、折断及轴颈磨损,要求材料应有较高的强度、冲击韧度、疲劳强度和耐磨性,所以要求用球墨铸铁QT600-2 曲轴的毛坯:此零件属中批生产,固采用铸造毛坯。 2.2毛坯余量确定 由书机械加工工艺设计资料表1.2-10查得毛坯加工余量为5,毛坯尺寸偏差由表1.2-2查得为±1.4. 2.3毛坯-零件合图草图

柴油机曲轴工艺过程及夹具毕业设计论文

重庆大学网络教育学院 毕业设计(论文) 柴油机曲轴零件加工工艺及夹具设计 学生所在校外学习中心江苏张家港校处学习中心批次层次专业111 专升本机械设计制造及其自动化学号 w11107861 学生 指导教师 起止日期 2013.1.21--2013.4.14

摘要 曲轴是发动机上的一个重要的旋转机件,装上连杆后,可承接活塞的上下(往复)运动变成循环运动。曲轴主要有两个重要加工部位:主轴颈和连杆颈。主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。发动机工作过程就是:活塞经过混合压缩气的燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动。而曲轴加工的好坏将直接影响着发动机整体性能的表现。曲轴的材料是由碳素结构钢或球墨铸铁制成的,有两个重要部位:主轴颈,连杆颈。 这次毕业设计介绍柴油机曲轴加工工艺规程及相关夹具的设计,及曲轴的规程制定中遇到问题的分析,经济性分析,工时定额,切削用量的计算。同时还介绍曲轴加工中用到的两套夹具的设计过程。在工艺设计中,结合实际进行设计,对曲轴生产工艺进行了改进,优化了工艺过程和工艺装备,使曲轴的生产加工更经济、合理。 根据现阶段机械零件的制造工艺和技术水平,本着以制造技术的先进性,合理性,经济性进行零件的形状、尺寸、精度等级、表面粗糙度、材料等技术分析。并根据以上分析来选择合理的毛坯制造方法,设计工艺规程,夹具设计。 关键词:柴油机曲轴工艺夹具

目录 中文摘要…………………………………………………………………………………………I 1.引言 (1) 2.曲轴的生产纲领 (2) 3.零件的分析 (2) 3.1曲轴的用途及工作条件 (2) 3.2分析零件上的技术要求,确定要加工的表面 (3) 3.3加工表面的尺寸和形状精度 (4) 3.4尺寸和位置精度 (4) 3.5加工表面的粗糙度及其它方面的质量要求 (4) 3.6热处理要求 (4) 4.曲轴材料和毛坯的定 (4) 4.1确定毛坯的类型 (4) 4.2确定毛坯的生产方法 (4) 4.3确定毛坯的加工余量 (4) 5.曲轴的工艺过程设计 (5) 5.1粗、精加工的定位基准 (5) 5.1.1粗加工 (5) 5.1.2粗加工 (5) 5.2工件表面加工方法的选择 (5) 5.3曲轴机械加工的基本路线 (5) 5.4加工余量及毛坯尺寸 (6) 5.5工序设计 (6) 5.5.1加工设备与工艺装备的选择 (8) 5.5.2机械加工余量、工序尺寸及公差的确定 (9) 5.6确定工时定额 (11) 5.7机械加工工艺规程卡片和机械加工工序卡片 (12) 5.7.1机械加工工艺过程卡片 (12) 5.7.2机械加工工序卡片 (12) 6.柴油机曲轴加工键槽夹具设计 (13) 6.1.1夹具类型的分析 (13) 6.1.2工装夹具定位方案的确定 (13) 6.1.3工件夹紧形式的确定 (13) 6.1.4对刀装置 (13) 6.1.5分度装置的确定以及补补助装置 (14) 6.1.6夹具定位夹紧方案的分析论证 (14) 6.1.7夹具结构类型的设计 (15) 6.2夹具总图设计 (16) 6.4绘制夹具零件图 (16)

毕业论文设计;:单拐曲轴的机械加工工艺与夹具设计

扬州职业大学毕业设计说明书 设计(论文)题目: 单拐曲轴的机械加工工艺与夹具设计 姓名: 学号: 院(系):机械工程学院 专业:机械制造与自动化 班级: 指导教师: 二〇一二年四月

目录 第一部分摘要............................................................................... 1矚慫润厲钐瘗睞枥庑赖。 第二部分工艺设计说明............................................................... 2聞創沟燴鐺險爱氇谴净。 一.零件图工艺性分析.................................................................... 2残骛楼諍锩瀨濟溆塹籟。 1.零件结构及工艺特点.................................................................... 2酽锕极額閉镇桧猪訣锥。 2.零件技术条件分析........................................................................ 2彈贸摄尔霁毙攬砖卤庑。 二.毛坯确定...................................................................................... 2謀荞抟箧飆鐸怼类蒋薔。 1.毛坯类型........................................................................................ 2厦礴恳蹒骈時盡继價骚。 2.毛坯余量确定................................................................................ 2茕桢广鳓鯡选块网羈泪。 3.毛坯—零件合图............................................................................ 3鹅娅尽損鹌惨歷茏鴛賴。 三.机加工工艺路线确定............................................................... 3籟丛妈羥为贍偾蛏练淨。 1.加工方法分析确定........................................................................ 3預頌圣鉉儐歲龈讶骅籴。 2.加工顺序的安排............................................................................ 3渗釤呛俨匀谔鱉调硯錦。 3.定位基准选择................................................................................ 3铙誅卧泻噦圣骋贶頂廡。 4.加工阶段划分................................................................................ 3擁締凤袜备訊顎轮烂蔷。