供应商评估表(图表记录)

供应商评估表

供应商名称:

供应商厂址:

电话:传真:

E-MAIL:

网址:

联系人:

联系人电话:

供应商评估次数:

评估结果:通过(80以上)需改善(60-80)未通过(60以下)

评审人:工厂代表:

日期:日期:

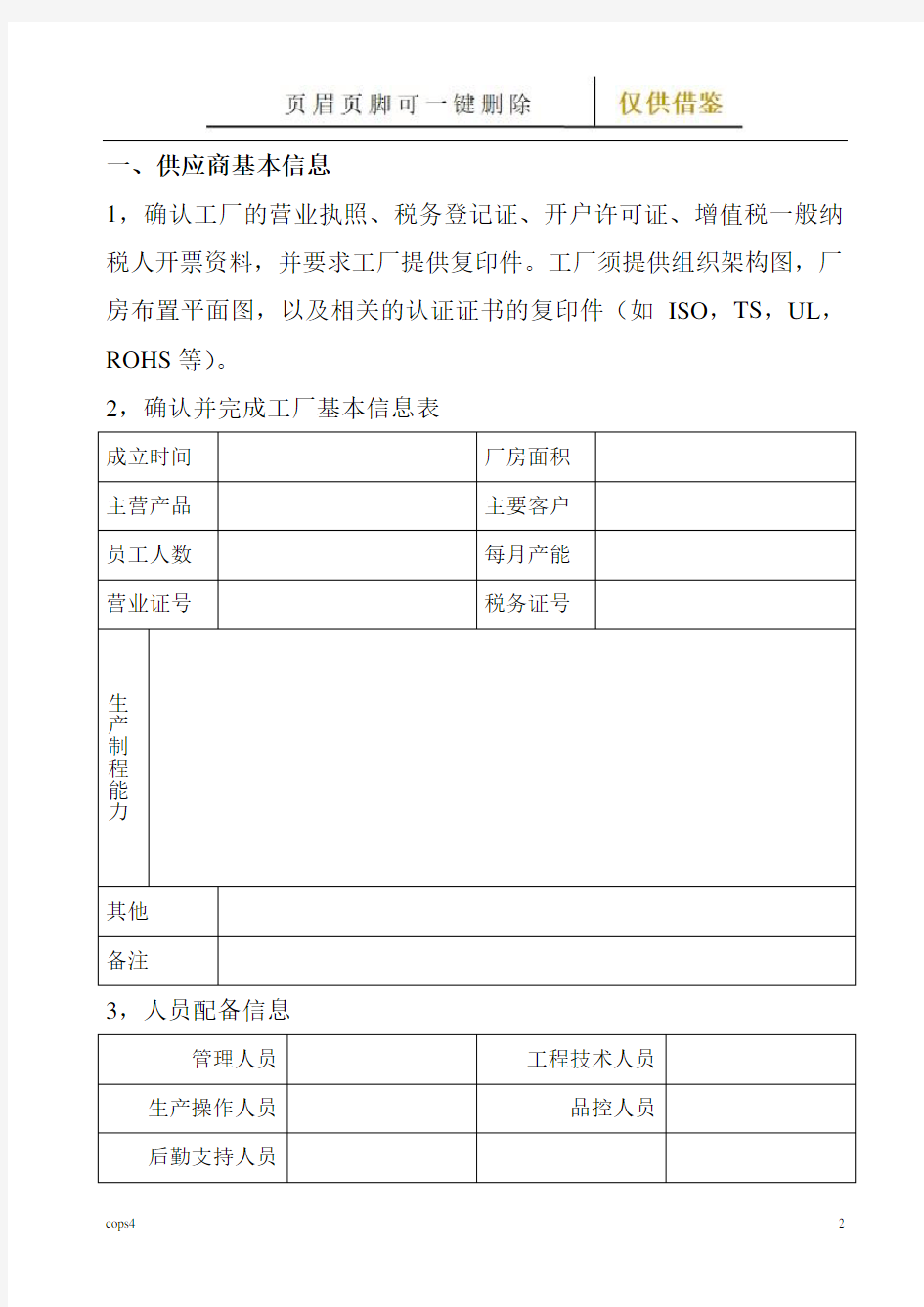

一、供应商基本信息

1,确认工厂的营业执照、税务登记证、开户许可证、增值税一般纳税人开票资料,并要求工厂提供复印件。工厂须提供组织架构图,厂房布置平面图,以及相关的认证证书的复印件(如ISO,TS,UL,ROHS等)。

2,确认并完成工厂基本信息表

成立时间厂房面积

主营产品主要客户

员工人数每月产能

营业证号税务证号

生

产

制

程

能

力

其他

备注

3,人员配备信息

管理人员工程技术人员

生产操作人员品控人员

后勤支持人员

4,生产设备状况

设备名称数量备注(设备状况,特殊制造能力)

5,测试设备

设备名称数量备注设备名称数量备注

6,业务及生产过程主要联络人员信息

职位姓名电话职位姓名电话

二、厂房布置合理性、安全性(每项1分共占9%)

1、确认工厂的车间布局的方式是否合理,是否利于工序之间产品的传送?()

2、厂房各位置的标识是否清楚,包括安全标识等?()

3、消防/生产防护设备是否齐全有效,安全操作说明指示是否公告,点检记录是否完善?

()4、逃生通路是否有明确指示,逃生通路是否顺畅无杂物堆积堵塞?灭火器、消防栓是否被阻挡?()

5、是否未发现违规行为导致事故或火灾隐患?()

6、生产区域是否足够的光照及良好的通风条件?()

7、工厂的机器、设备、装置是否适合目前即将要开始的定单产品的生产需要?

()

8、车间一般的内务管理是否规范流畅?()

9、工厂整体的环境是否符合环保和生产要求?()总结:

三、订单、工程及生产计划(每项0.5分共占7.5%)

1、是否已建立订单合同的评审程序并进行评审?()

2、订单合同的审核是否能保证客户的需求被理解并得到有效贯彻执行?()

3、当订单合约、规格的内容(产品的要求、数量、交期。。。)变更时是否有相应的沟通并确保能满足变更的要求?()

4、订单信息要求或变更是否传达到相关的部门(工程、生产、品保。。。)?()

5、确认工厂工程应用的硬件及处理软件是否能满足工程制作之需要?()

6、工程MI的制作是否依据客户文件要求严谨制作(如UL、DATE CODE要求等)?

()7、是否有定义工程变更/制程变更流程?相关的变更执行之前是否有经过审核,核准?

()

8、工程的变更是否有经过相关的EQ问客处理,并按客户答复之要求制作?()

9、客供资料及M I制作资料是否为受控文件? ()

10、对客户文件的保密处理措施是否到位,是否允许员工私自用移动存储设备拷贝客户或工程制作资料?()

11、工厂是否有ERP管理系统?()

12、计划部是否对订单产品有效的分类(如按客户的重要性,订单的交期轻重缓急,产品的复杂性及难度,是样板还是大货等,依据什么方式排序生产)?()

13、生产计划部的订单排程、管控、调度是否合理有序?()

14、是否有专人每天现场跟进订单产品的生产进度?()

15、对特殊情况、特殊订单产品生产计划部门的处理执行是否有效可行?()总结:

四、生产现场(共占26%)

(一)入料仓(每项1分)

1、仓储环境是否达到物料储存环境之要求(包括温、湿、清洁度等)?()

2、对产品搬运、储存、出入库等是否有相应的作业程序?()

3、所有物料有无经过IQC的抽样检验,检验合格或不合格的物料是否分区放置以便区分?

()

4、不同物料是否有效分类区别摆放,是否有效标识?()

5、合格、不合格及退货或者待报废物料是否区分处理,有无有效标识?对质量异常之物料是否及时反馈供应商?()

6、有效期的物料是否对其有效期进行监控,及时通知生产使用,以免造成浪费或污染?

()

7、对于超出储存期限的材料再次使用有无相应的验证流程?是否执行?()

8、化学类、危险类物料的安全保护措施是否建立,并能有效的执行?()

9、物料入仓、领料是否有相关记录?()

(二)生产车间(每项1分)

1、生产现场是否有建立作业指导文件,包括生产流程卡,本岗位的生产作业指导书,设备维护保养记录,品质异常处理程序等?()

2、确认设备制造能力,设备是否处于正常运转状态,设备是否有维修保养记录,闲置或异常状况的设备是否有标示?()

3、人员技能,员工是否有经过上岗培训,是否经过考核合格后上岗,是否有相关的培训考核记录?员工是否依据作业指导书进行作业,对本职位产品质量控制标准是否清楚明确?异常状况的发生是否具有应变处理措施等(如重大品质、设备异常处理方法;重大安全隐患的意识和处理等)?()

4、环境,生产环境是否能满足生产之需要,设备的布置是否合理规范便于产品在车间之间进行流转,通道是否畅通,是否满足5S之审核要求,其他如噪音、异味、粉尘等影响身体

健康安全的环境条件是否达标?()5、生产计划单的生产安排,各车间的生产安排是否按照生产计划部统一的调度生产,或依据ERP系统中订单的分类安排生产?()6、生产流程控制,各车间的生产流程是否有序,作业是否规范?首件检查记录是否完整?

()7、产品工序之间的转移控制是否能够有效控制(合格品的下转,不合格品的回转是否有流程卡跟踪,以及其他相关的记录)?()

8、各生产车间是否有本车间加工的控制标准?()

9、各车间对本车间的产品是否订立了直通要求,确认其控制效果的是否有相关的记录?

()10、各车间对本车间的异常情况的处理是否有制定相关的程序文件,异常情况的预防、处理的力度是否执行到位?()11、是否有返工流程?返工区域是否进行标识?返工的不良产品是否被标识和重新转到品质部门重新检验?()12、各车间的生产状况是否达到安全生产之要求?()(三)包装及成品仓库(每项1分)

1、对产品的搬运、储存、包装与交货是否有相应的作业程序?()

2、是否按客户的包装程序要求进行包装?包装是否符合运输安全之要求?包装信息是否符合客户要求?()

3、仓储环境是否能满足产品储存之要求?()

4、摆放、卫生环境是否规范、干净等?()

5、出货是否有相应的出货记录?()

总结:

五、品质保证(共占40.5%)

(一)质量管理体系(每项1分)

1、是否有得到相关的体系认证(如ISO9000、TS16949等)以及其他需要的准入认证(UL、ROHS)等,或基于该类体系要求持续改善品质而建立的品质体系类管理系统?

()2、品质管理系统文件中是否涵盖分级:质量方针和目标、质量手册、程序类文件、作业类文件以及相关的表单记录?()

3、体系类文件是否为受控,是否能确保外来文件得到识别?()

4、是否有制定并有效保存所有的生产品质记录,记录是否清晰标识,以便查阅?

()

5、文件的修改或变更是否能够与现行的修改状态有效识别?()

6、质量目标是否体现质量方针的要求,并已量化?()

7、公司的质量目标是否分解到各部门?()

8、是否根据制定的目标定期对实际达成情况及时作统计分析?对于超出目标的项目是否采