汽车用橡胶软管的性能检验

汽车用橡胶软管的性能检验

汽车用橡胶软管的性能检验

在汽车中胶管用来传输各种液体和气体,包括燃油,润滑油,制冷剂和水等。胶管安装在汽车中要长期经受行驶条件下的各种环境因素的影响。为了生产和开发出满足实际使用要求的胶管产品,正确评价和检测胶管的使用性能必然成为一项十分重要的工作。

一、各类汽车胶管的性能要求

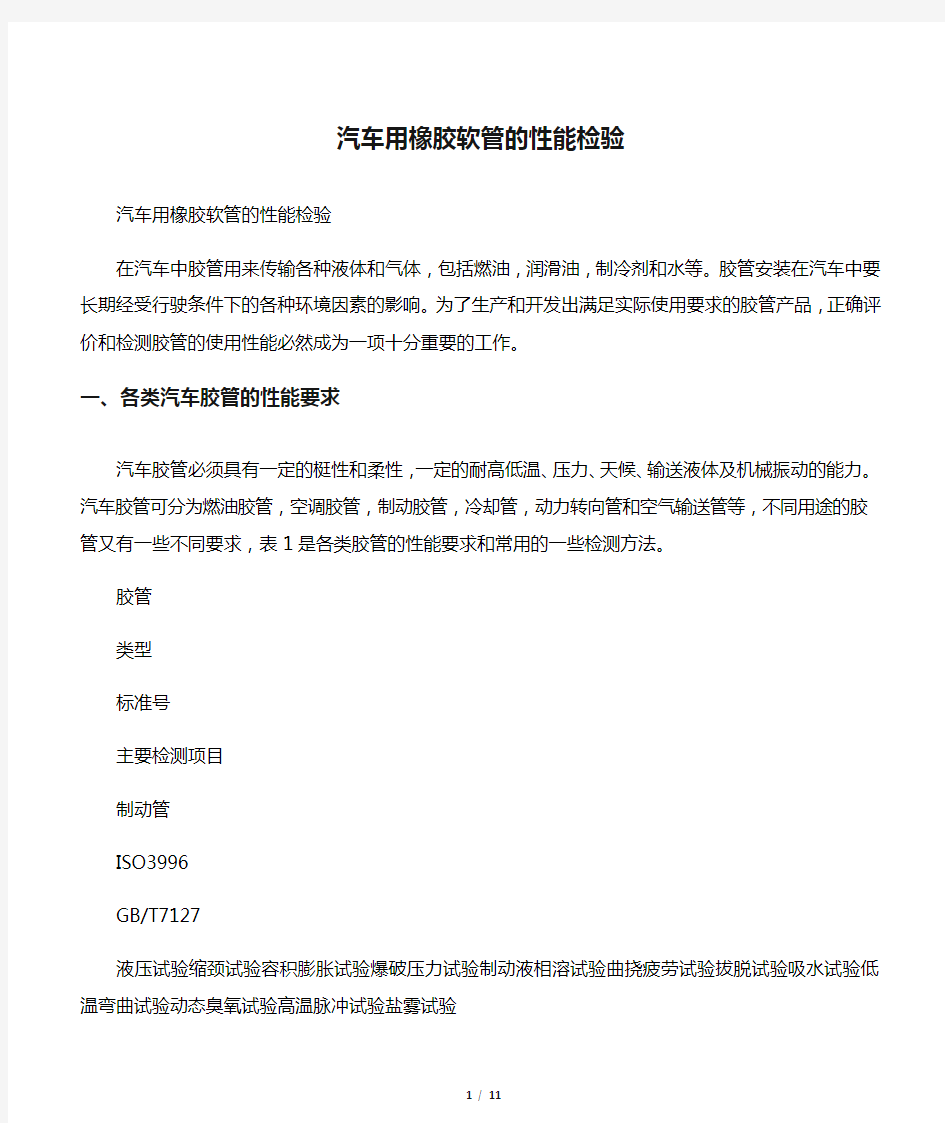

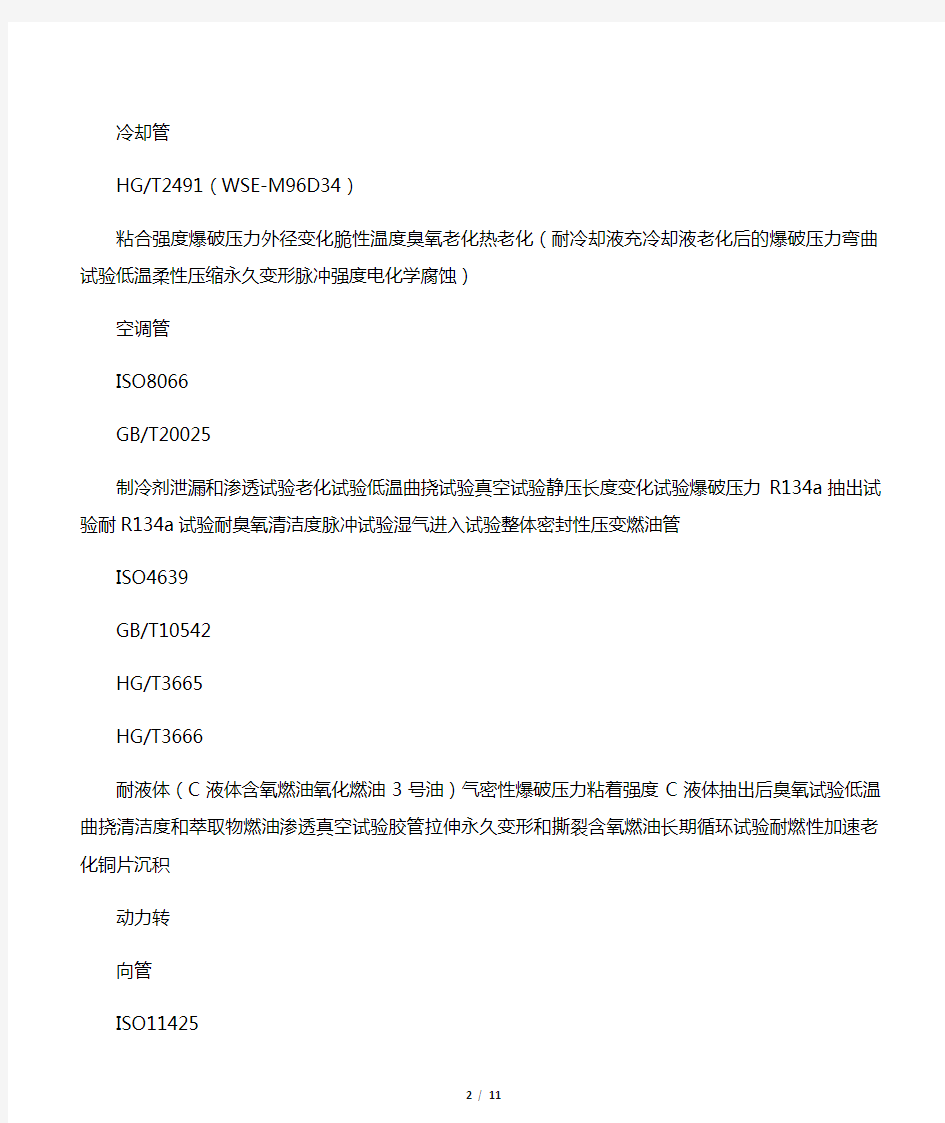

汽车胶管必须具有一定的梃性和柔性,一定的耐高低温、压力、天候、输送液体及机械振动的能力。汽车胶管可分为燃油胶管,空调胶管,制动胶管,冷却管,动力转向管和空气输送管等,不同用途的胶管又有一些不同要求,表1是各类胶管的性能要求和常用的一些检测方法。

胶管

类型

标准号

主要检测项目

制动管

ISO3996

GB/T7127

液压试验缩颈试验容积膨胀试验爆破压力试验制动液相溶试验曲挠疲劳试验拔脱试验吸水试验低温弯曲试验动态臭氧试验高温脉冲试验盐雾试验

冷却管

HG/T2491(WSE-M96D34)

粘合强度爆破压力外径变化脆性温度臭氧老化热老化(耐冷却液充冷却液老化后的爆破压力弯曲试验低温柔性压缩永久变形脉冲强度电化学腐蚀)

空调管

ISO8066

GB/T20025

制冷剂泄漏和渗透试验老化试验低温曲挠试验真空试验静压长度变化试验爆破压力R134a抽出试验耐R134a试验耐臭氧清洁度脉冲试验湿气进入试验整体密封性压变燃油管

ISO4639

GB/T10542

HG/T3665

HG/T3666

耐液体(C液体含氧燃油氧化燃油3号油)气密性爆破压力粘着强度C液体抽出后臭氧试验低温曲挠清洁度和萃取物燃油渗透真空试验胶管拉伸永久变形和撕裂含氧燃油长期循环试验耐燃性加速老化铜片沉积

动力转

向管

ISO11425

脉冲试验爆破压力液压长度变化试验低温曲挠粘合强度耐臭氧容积膨胀清洁度接头腐蚀耐液性振动疲劳

二、胶管材料性能的检验方法

常用的胶管的材料性能的试验有拉伸性能,硬度,撕裂强度,粘着强度,耐液体性能,空气老化,压缩永久变形和拉伸永久变形,臭氧老化,低温性

能,金属腐蚀性和渗透性等,通常内胶要按耐热性和耐传输液体的能力选择,而外层胶需耐热,耐臭氧及与内胶粘着性能好。

这些试验一般用试片进行,主要用作产品的质量控制。由于其硫化条件与胶管实际硫化条件不同,因此对材料的评价常常规定要从胶管上制备试样,而且在进行材料的耐久性评价时,应从经过一定条件下存放或使用后的胶管上裁取试样进行。由于胶管使用条件的特殊性,选用的这些常规物性试验也有不同于其他橡胶制品的地方,如常进行拉伸永久变形测量,作为一种器壁材料常需进行渗透性试验,由于和金属管接头接触需进行金属腐蚀试验等。

胶管多用来输送各种液体,所以耐液体试验是一项重要的材料试验项目,耐液体试验常用商用液体进行,因为它和使用条件接近,但由于波动性大,试验结果可比性差,所以提倡用标准或参考液体进行试验。

常用的标准或参考液体有以下几类:

1)参考燃油:

用异辛烷和甲苯配制,甲苯越多,芳香烃含量越高,溶胀效果就越大。常用的C液体的异辛烷和甲苯的配比为,可产生车用高芳香汽油的效果。液体BCD模拟各类膨胀效果的商用汽油,F为标准柴油,由直链烷烃和甲基萘组成,膨胀效果低于B。

有的标准用的3号油/对二甲苯做标准柴油。另外GHIK是四种含醇的燃油(含氧燃油),由不同比例的异辛烷、甲苯、甲醇、乙醇、二异丁烯和水配置而成,德国的FAM-1和FAM-2就是类似的参考燃油。而标准的氧化燃油就是加入叔丁基过氧化氢,过氧化指数为90的参考燃油。

2)标准矿物油:

高粘度的石油基油品,其苯胺点越高,溶胀能力越低。1号标准油的苯胺点最高,是一种低体积增量油,可模拟高粘度润滑油。2号油苯胺点居中,是一种中体积增量油。3号油苯胺点最低,是高体积增量油,可模拟液压油。新增的IRM902和IRM903,分别和2号3号油接近。

3)工作液体:

实际使用的液体常包含许多化学添加剂,比如机油中就是基础油中加入了5~25%添加剂,所以提出了3种有代表性的工作液体,即101模拟二酯型润滑油,102为1号标准油加5%的烃类防腐剂,用来模拟某种高液压油,103模拟飞机使用的磷酸酯液压油。

用的乙二醇/水混合液能产生发动机冷却液的效果,用不同比例的水乙醇和增湿剂配置的玻璃洗涤液也可算作一种工作液体。

三、常用的胶管检验方法

许多国家的橡胶通用试验标准都规定了一套检验各类橡胶管使用可靠性的方法,另在一些产品标准中也有不少专用试验方法逐渐被广泛采用。这些方法有:

1.胶管尺寸测量内径外径增强层外径壁厚同心度内外层胶厚组合件内径,新的国标和ISO增加了长度和测量点标志,规定了无管接头和有各种管接头的胶管长度的测量方法。

2.液压试验

—验证压力试验:

检验软管和组合件在验证压力下持续30s-60s是否产生泄漏,变形和破坏。

—承压变形试验:

在规定的压力(工作压力验证压力或其他低于验证压力的压力)下保持1分钟,测量胶管的长度和外径变化及扭转角度和弯曲。

—爆破压力试验:

测定在规定的升压速度下,胶管发生爆破时的压力。

—泄漏试验:

在最小爆破压力的70%的静压下保存5min,反复一次,检查是否泄漏或破坏。

由于试验往往用水,与实际使用液体的粘度不同,常温下测定的爆破压力和泄漏压力可能稍低。

(通常胶管设计的工作压力就是可供使用的最大压力,为了验证胶管牢固性进行的非破坏性试验的压力叫验证压力,通常为工作压力的

1.5—2倍,胶管产生爆破时的压力称爆破压力,为工作压力的3—10倍。)

3.低温曲挠试验

—低温刚性:

胶管夹持在直径为胶管内径12倍的扭转轮上,在低温下停放6小时后,在12s内扭转180°时测得的扭矩与标准温度下测得的扭矩的比。

—低温弯曲:

胶管夹持在直径为胶管内径12倍的扭转轮上,在低温下停放24小时后,在10s内扭转180°,检查内外胶是否脆裂和破坏。

测量胶管低温脆性最简单的试验是将试样在低温下弯曲90°,或将一段胶管冷冻后压缩看是否脆裂,还有一种方法是用一定重量的重锤自由下落,冲击试样看试样是否脆裂。

4.弯曲试验将胶管弯曲到一定程度后测量弯曲部分的最小外径和弯曲前的外径的比,钢球通过能力和在管内加压时的弯曲力。

5.吸扁试验在1min内抽真空,保持10min后,用直径为胶管内径

0.9倍的钢球滚过,检查胶管塌陷程度。有的标准采用测量胶管外径变化率来表示胶管变形程度。

6.层间粘合强度试验汽车胶管多为直径小于50mm的编织软管,试验常用宽10mm或25mm长条试样,也有采用宽25mm的圆环,呈90°剥离,拉伸速度为25mm/min。

7.液体壁透试验

—在常压下,将胶管和充装一定液体的容器相连并密封容器管口,水平放置试验装置,然后定期称量由于液体通过胶管向外渗透造成的整个试验装置的质量变化,从而求出液体的渗透速度。

—在试验液体上施加50kPa的气压,在一定时间后卸压,测量液体减少的体积。

空调管制冷剂的渗透速度的测量原理基本相同,只是制冷剂的充注方法复杂些,并要同时进行一个未充注液体的基准试样试验。

8.容积膨胀试验胶管在传输液体的压力作用下不应产生明显的容积变化,测量容积膨胀的方法是将胶管连接到一液压源上,另一端和一测量胶管膨胀后液体体积的量管相连。将胶管中压力升高到试验压力使胶管膨胀,然后关闭液压源,打开与量管相连的阀门,这时容积膨胀部分的液体上升到量管中,即可测量出膨胀的容积。

9.清洁度和萃取试验对燃油胶管常用C液体注入胶管,停放24h后倒空,并用C液体清洗内壁。收集注入和冲洗的C液体,将不溶性杂质过滤出来,干燥称重得出不溶性杂质的重量,以单位胶管内表面积上杂质的数量或杂质的最大尺寸表示清洁度;将滤得的溶液蒸发、干燥、称重得出可溶物质重量。再用甲醇从上述滤液蒸发干燥所得物中萃取腊状物,将所得甲醇萃取液蒸发干燥,称得腊状物重量。

10.盐雾试验将软管组合件放在35℃5%氯化钠水溶液形成的盐雾中,持续24h后,检查管接头金属是否被腐蚀。

(插入力和拔脱力耐燃性和导电性耐磨性和污染性等)

四、胶管的耐久性试验

胶管的耐久性试验可反映胶管的实际使用性能和使用寿命,主要的方法有:

1.热空气老化将胶管放在烘箱中,经一定时间后测定老化后胶管各项性能的变化,或将胶管缠绕在一圆筒上,在烘箱中老化一段时间后取出拉直,看是否产生裂纹。

2.封入介质的老化试验由于介质流过胶管的内部会使橡胶及其中的添加剂,增强织物以及粘合层都会发生化学变化,只用热空气老化或疲劳试验作为耐久性评价是不充分的,最理想的是按实际使用状况长时间进行液压脉冲和循环介质来考查老化性能,但对大量的胶管试验,一般是通过在胶管中封入介质进行老化后来检验胶管的性能,如物理性能,耐压性能,低温性能和真空性能等的变化。在燃油胶管的有关标准中还规定了在60℃温度下用含氧燃油在胶管中循环1000h后,测定胶管的吸扁性,弯曲性,耐臭氧性,爆破压力,粘合强度和低温曲挠性的方法。

3.气候循环条件下的老化试验循环老化是一种多参数,模拟实际使用条件的加速老化试验方法,可以使用现有设备,按顺序重复循环进行各单项老化试验,也可采用多因素,人工模拟的加速老化试验箱进行,这些因素包括氧,热,臭氧,紫外光,湿气和其他液体以及动态拉伸等。已有标准规定按一定的程序循环改变温度湿度等条件进行加速老化,然后测定胶管的外观(如喷霜和裂纹)和各项性能变化。

4.疲劳寿命试验汽车胶管使用时,要经受机械振动,外界环境和内部介质的长期作用,模拟这些条件的疲劳寿命试验可分以下三类:

—回转疲劳试验将一组胶管的两端分别安装在相互平行的非动和可动水平杆上,可动杆的两端与一转盘相连,装盘以800r/min的转速带动胶管的一端在垂直方向作圆形回转,封住可动端的接头,非动端与液压源相连,施加一定的压力,记录产生泄漏和破坏的时间。

—无曲挠液压脉冲试验将试样弯曲90°或180°,按胶管使用状况施加介质压力,脉冲频率,液体温度和环境温度,直到规定的脉冲循环次数或直到出现泄漏和破坏,记录是否破坏或出现故障的次数。

—伴随曲挠振动的液压脉冲试验在施加脉冲压力的同时伴随周期曲挠,包括适于橡胶塑料软管组合件的曲挠液压脉冲试验(半Ω试验)和适于钢丝增强的橡胶塑料软管组合件的曲挠液压脉冲试验,两者的差别是活动的管端的安装方向不同。

液压脉冲试验通常是在150%的工作压力下进行的。用这种方法评价胶管及组合件的耐久性时,还可根据需要设定各种复杂的温度和压力的变化程序来进行试验。

5.胶管臭氧老化试验静态拉伸条件下的试验一般是将胶管裁成长条试样拉伸20%或弯成圆环,或将胶管固定在能使胶管拉伸120%的圆柱上,也可直接将胶管弯成半圆环,绕在直径为胶管内径120%的芯轴上,在一定的臭氧浓度下,经过一定的时间后,观察胶管的龟裂情况。在大气中进行的表面龟裂试验是一种低浓度臭氧试验,方法与此类似。在制动软管的试验中,设计了一种动态条件下的胶管耐臭氧试验,胶管的一端固定,另一端以

0.3Hz的频率相对固定端运动,一定时间后检查胶管龟裂情况。

(通常试验选用的臭氧浓度为25~200pphm。橡胶耐臭氧能力可分三个等级:

50~500pphm天然胶,丁腈胶,丁苯胶,顺丁胶和异戊胶。

1000~2000pphm氯丁胶和丁基胶。

100pphm以上乙丙胶,氯磺化聚乙烯,氯醇胶,聚氨酯,硅橡胶和氟橡胶。

胶管常用胶料仅第一类是值得关注的)

五、胶管性能检测的新课题

随着汽车技术的进步,开发适用橡胶材料的工作对汽车胶管性能的检测会不断提出一些新的课题

(1):

1.汽车内环境的改变。如发动机舱变窄,涡轮增压器和电喷装置的使用,动力转向系统采用高压泵,都使胶管耐受的温度和压力升高。由于液体粘度和橡胶的粘弹性会随温度变化,需要测定不同温度下的泄漏压力和爆破压力;在较高温度和压力下,液体的渗透性会急速升高,需要进行高温和受压条件的渗透试验;还有些标准也增加了在高低温下测定吸扁性能和弯曲性能的项目。

2.新型液体介质的使用。许多实际使用的液体常常采用许多化学添加剂来提高其性能,比如汽油中的清洁剂就是一种胺类化合物,对氟橡胶的影响很大,因此注意添加剂对耐液体试验结果的影响,选择合适的试验液体进行试验,对保证试验结果的可靠性是很重要的。在高温下,冷冻剂中的金属防腐剂与软管材料中被抽出的化学物质反应生成的沉淀物会堵塞发动机和散热器毛细管道,同时由于金属连接件和EPDM胶料中炭黑之间发生的电化学腐蚀会使胶管产生裂纹,采用新型冷却液必须研究其成分对橡胶材料的影响。在一些冷却水管的产品标准中已规定要进行电化学腐蚀试验,和进行冷却液萃取物成分的分析

(2)。

3.环保要求。补偿无铅汽油辛烷值降低的办法是使用含氧燃油和氧化燃油,氧化燃油中过氧化氢对橡胶性能的影响很大,研究这种影响需掌握配置和使用氧化燃油进行试验的技术。

空调中使用新型制冷剂R134a,要求在温度和压力都提高的条件下进行耐R134a(四氟乙烷)和润滑剂聚二醇PAG的试验,并测定其渗透率。胶管内部输送液体向外渗透和胶管内化学物质被液体抽出也是环境评价的重要内容,所以许多产品要进行渗透试验,清洁度测定和燃油抽出物(或耐久性试验回收的产物)数量和成分的分析以及观察燃油中不溶物质在铜片上的沉积。六、胶管热寿命的推算

(3)

安全是现代汽车要解决的首要问题,一些部件必须定期更换,如燃油管和制动管,这就要求对购进的橡胶部件的储存期和使用寿命进行评估。

热化学反应决定的橡胶材料的寿命tC随温度的变化可用以下直线方程表示

(4):

lgtC=a+b/T

a=lg(1/AlnP0/PC))b=Ulge/RP0为老化前的性能,PC为性能临界值,U为活化能,A和R为常数,用试验的方法确定系数a和b后就可推算材料和制品的寿命。

1.确定胶管失效模式,特性参数和临界值。胶管失效通常是因破裂,脱落和泄漏,如果胶管是在内部压力下管壁破裂产生泄漏而失效时,可选择与耐压性相关的胶管物理性能参数,如增强织物的强度或胶管的强度,爆破压力等,分析确定这些特性参数的临界值Pc,如产品技术规范规定的最小爆破压力,最小拉伸强度等。

2.确定不同温度下达到性能临界值的时间。至少在三个温度条件下,进行不同时间的性能测试,划出性能变化的动力学曲线(图1),建立合适的曲线或直线方程后,代入特性临界值求出相应的寿命tC,简单的方法是在图上通过临界值划一条与时间平行的直线与各动力学曲线相交,求出各温度下达到性能临界值的时间t1t2t3。

3.绘制lgt~1/T曲线。用回归分析的方法求出推算寿命的直线方程中的系数a和b,也可用作图法画出寿命~1/T曲线(图2)。

4.确定实车条件下的等效温度。由于在实车条件下的受热环境会随行驶状态和季节等因素的影响,按以上方程推算胶管寿命时需将波动的温度环境转换为等效温度,等效温度就是在一定期间内受到波动温度环境影响时产品的寿命和在恒定温度下的寿命相同的温度。等效温度要按照模拟实际行使条件温度波动环境,用所谓Minor法则来计算。

5.推算胶管热寿命。用推算热寿命的直线方程或在寿命~1/T曲线上按模拟实际行驶条件下的等效温度求得寿命。

以上推算的基础是假定胶管寿命是由热化学反应引起的老化变质决定的,并且要正确选定的失效模型和特性参数。

湖北年产xx吨橡胶软管项目实施方案

湖北年产xx吨橡胶软管项目 实施方案 规划设计/投资分析/产业运营

湖北年产xx吨橡胶软管项目实施方案 胶管是广泛应用于工程机械、汽车、摩托车、采矿、冶金、石油、化工、建筑、航空、航海、农林园艺、医疗、家用等诸多领域的大宗橡胶制品,近年来,我国胶管工业迅速崛起,极大地满足了国民经济发展的需要。中国胶管行业经过多年的努力,胶管生产企业所生产的胶管的品种和种类 已经涵盖了ISO国际标准中近80个橡胶软管标准中所有的品种,产品质量、产品结构都达到了较高的水平,软管产品产量、产品质量、产品结构以及 产品进出口贸易都有了长足的进步,整体技术水平接近国外发达国家水平。 该橡胶软管项目计划总投资13163.73万元,其中:固定资产投资10492.97万元,占项目总投资的79.71%;流动资金2670.76万元,占项目 总投资的20.29%。 达产年营业收入18308.00万元,总成本费用14061.76万元,税金及 附加229.48万元,利润总额4246.24万元,利税总额5061.41万元,税后 净利润3184.68万元,达产年纳税总额1876.73万元;达产年投资利润率32.26%,投资利税率38.45%,投资回报率24.19%,全部投资回收期5.63年,提供就业职位303个。 消防、卫生及安全设施的设置必须贯彻国家关于环境保护、劳动安全 的法规和要求,符合相关行业的相关标准。项目承办单位所选择的产品方

案和技术方案应是优化的方案,以最大程度减少建设投资,提高项目经济 效益和抗风险能力。项目承办单位和项目审查管理部门,要科学论证项目 的技术可靠性、项目的经济性,实事求是地做出科学合理的研究结论。 ...... 近年来,国内民营胶管企业迅速发展,并逐渐形成区域性产业集群。 规模以上民营胶管企业生产工艺和设备更新较快,产品性能不断提高,尤 其是汽车用胶管生产企业,不但满足国内汽车制造企业的需求,而且还在 国际市场上占据一定的份额。而外资胶管企业以其先进的技术、装备和品 牌优势,形成强势竞争地位。虽然汽车胶管跨国公司在管理、技术、设备 等方面都具有很强的实力,但由于各大汽车集团迫于成本压力加大全球采 购力度,国内企业往往能在某些项目上利用自己的成本优势取得一些突破。

常用的橡胶软管规格

常用的橡胶软管规格 GB/T3683-92

公称内径软管型号1型1T型2、3型2T、3T 型内径增强层外径 成品软管外 径 成品软 管外径 外胶层厚 度 增强层外 径 成品软管 外径 成品软 管外径 外胶层厚 度 min max min max min max max min max min max min max max min max 5 4.5 5.4 8.9 10.1 11.9 13.5 12.5 0.7 6 1.52 10.6 11. 7 15.1 16.7 14.1 0.76 1.52 6.3 6.1 6.9 10.6 11.7 15.1 16.7 14.1 0.76 1.52 12.1 13.3 16.7 18.3 15.7 0.76 1.52 8 7.7 8.5 12.1 13.3 16.7 18.3 15.7 0.76 1.52 13.7 14.9 18.3 1 9.8 17.3 0.76 1.52 10 9.3 10.1 14.5 15.7 19.1 20.6 18.1 0.76 1.52 16.1 17.3 20.6 22.2 19.7 0.76 1.52 10.3 9.9 11.1 15.3 16.4 19.8 21.4 18.9 0.76 1.52 12.5 12.3 13.5 17.5 19.1 22.2 23.8 21.5 0.76 1.52 19.0 20.6 23.8 25.4 23.1 0.76 1.52 16 15.4 16.7 20.6 22.2 25.4 27.0 24.7 0.76 1.52 22.2 23.8 27.0 28.6 26.3 0.76 1.52 19 18.6 19.8 24.6 26.2 29.4 31.0 28.6 0.76 1.52 26.2 27.8 31.0 32.5 30.2 0.76 1.52 22 21.8 23.0 27.8 29.1 32.5 34.1 31.8 0.76 1.52 29.4 31.0 34.1 35.7 33.4 0.76 1.52 25 25.0 26.4 32.5 34.1 36.9 39.3 36.6 0.76 1.52 34.1 35.7 38.5 40.9 38.9 1.07 2.16 31.5 31.3 33.0 39.3 41.7 44.5 47.6 44.8 1.02 2.03 43.3 45.6 49.2 52.4 49.6 1.27 2.54 38 37.7 39.3 45.6 48.0 50.8 54.0 52.0 1.27 1.54 49.6 52.0 55.6 58.7 56.0 1.27 2.54 51 50.4 52.0 57.8 61.9 65.1 68.3 65.9 1.27 1.54 62.3 64.7 68.3 71.4 68.6 1.27 2.54

橡胶材料种类性能表

橡胶材料种类性能表 序 号 橡胶种类主要材料优点劣势适用范围使用温度 1 天然橡胶 (NR)异戊二烯聚合 物 优良的回弹性,拉 伸强度、伸长率、 耐磨性,撕裂和压 缩永久变形性能 不耐油,耐 天候、臭 氧、氧的性 能较差 制作轮胎、减 震零件、缓冲 绳和密封零件 -60~100℃ 2 丁苯橡胶 (SBR)丁二烯与苯乙 烯的共聚物 含10%苯乙烯的 丁苯-10有良好寒 性,含30%苯乙 烯的丁苯-30耐磨 性优良 耐油、耐老 化性能较差 制作轮胎和密 封零件 -60~120℃ 3 丁二烯橡 胶(BR)丁二烯聚合物常用的顺丁二烯橡 胶,耐寒、耐磨及 回弹性能较好 制品不耐 油,不耐老 化 适于制作轮 胎、密封零 件、减震零 件、胶带和胶 管等制品 -70~100℃ 4 氯丁橡胶 (CR)氯丁二烯聚合 物 耐天候,耐臭氧老 化,有自熄性,耐 油性能仅次于丁腈 橡胶,拉伸强度、 伸长率、回弹性优 良,与金属和织物 粘结性很好 制品不耐合 成双酯润滑 油及磷酸酯 液压油 适于制作密封 圈及密封型 材、胶管、涂 层、电线绝缘 层、胶布及配 制胶粘剂等 -35~130℃ 5 丁腈橡胶 (NBR)丁二烯丙烯腈 的共聚物 一般含丙烯腈 18%、26%或 40%,含量愈高, 耐油、耐热、耐磨 性能愈好,但耐寒 性则相反。含羧基 的丁腈橡胶,耐 磨、耐高温、耐油 性能优于丁腈橡胶 制品不耐天 候、不耐臭 氧老化、不 耐磷酸酯液 压油 丁腈橡胶适于 制作各种耐油 密封零件、膜 片、胶管和软 油箱 -55~130℃ 6 乙丙橡胶 (EPM、 EPDM )乙烯、丙烯的 二元共聚物 (EPM)或乙 烯、丙烯、二 烯类烯烃的三 元共聚 (EPDM) 耐天候、耐臭氧老 化,耐蒸汽、磷酸 酯液压油、酸、碱 以及火箭燃料和氧 化剂,电绝缘性能 优良 品不耐石油 基油类 适于制作磷酸 酯液压油系统 的密封零件、 胶管及飞机、 汽车门窗密封 型材、胶布和 电线绝缘层 -60~150℃ 7 丁基橡胶 (IIR)异丁烯和异戊 二烯的共聚物 耐天候、臭氧老 化,耐磷酸酯液压 油,耐酸、碱、火 箭燃料及氧化剂, 制品不耐石 油基油类 适于制作轮胎 内胎,门窗密 封条,磷酸酯 液压油系统的 -60~150℃

(完整word版)冷却系统橡胶软管设计规范

冷却系统橡胶软管设计规范 编制: 校对: 审核: 批准:

目录 1. 范围 (4) 2. 引用标准 (4) 3. 胶管分类 (4) 4. 设计要求 (4) 4.1. 总体要求 (4) 4.2 尺寸及公差 (4) 4.3. 胶管与连接硬管的配合尺寸 (5) 4.4 .胶管的转弯半径R与胶管内径D1 及转弯角度θ的关系 (5) 4.5. 胶管的扩口尺寸: (6) 4.6 胶管脱模相关 (6) 5. 性能要求 (6) 6. 图纸描述....................................................................... 错误!未定义书签。

前言 为规范冷却系统橡胶软管设计,编制此设计规范。本设计规范主要根据橡胶软管的生产工艺、性能要求,结合设计经验编制。本规范为第一次编制,需根据实际不断进行改进、完善。

1. 范围 本设计规范介绍冷却系统橡胶软管的基本设计要求。 2. 引用标准 GB/T 18948-2003 内燃机冷却系统用橡胶软管和纯胶管规范 GB/T 18948-2009 内燃机冷却系统用橡胶软管和纯胶管规范 Q/SQR.04.175-2011内燃机冷却系统用橡胶软管技 术要求 3. 胶管分类 胶管分为橡胶软管及纯胶管;橡胶软管由橡胶层( EPDM 层)及加强层(聚酯网)组成,纯胶管由橡 胶层( EPDM 层)组成。根据橡胶管用途及使用环境可分为四种类型: 1 型:工作环境温度为: -40℃ -100℃; 2 型:工作环境温度为: -40℃ -125℃; 3 型:工作环境温度为: -40℃ -150℃; 4 型:工作环境温度为: -40℃ -175℃; 我司目前 采用的胶管为橡胶软管、 2 型。 4. 设计要求 4.1.总体要求 橡胶软管表面应光滑, 凸凹深度不超过 0.5mm,橡胶软管整体不允许有气泡、 裂痕、 夹杂以及其 他影响使用的损 伤,层与层之间结合良好,扩口处过渡均匀。 4.2 尺寸及公差 长度尺寸及公差见表 1。 表 1 尺寸公差 单位: mm 内径、壁厚及尺寸公差见表 。 表2 壁厚及尺寸公差 版本: 01 冷却系统橡胶软管设计规范 共 8页 第 4页 单位: mm

常用的橡胶软管规格

常用的橡胶软管规格 英制规格胶管内径增强层外径管外径工作压力爆破压力最小弯曲半径重量成品长度通径inchmmmMPammkg/mmetres551641/45/163/81/25/83/47/811 1/41 1/21 3/422 1/ 26.3± 0.5 13.0± 0.5 8.0± 0.5 15.5± 0.510± 0.513± 0.516± 0.519± 0.522± 0.525± 0.532± 0.538± 0.545± 0.551± 0.564±

17.5± 0.5 20.6± 0.5 23.8± 0.5 27.0± 0.5 30.5± 0.6 33.7± 0.6 41.3± 0.8 47.5± 0.8 58.5± 0.8 65.0± 0.8

0.8 17.0 19.4 21.7 24.8 28.0 31.5 34.8 37.7 45.2 51.5 58.5 65.0 79.0 60.0 48.0 40.0 38.0 34.0 25.0

21.0 17.0 14.0 13.0 12.0 5.0 150.0 120.0 100.0 95.0 85.0 75.0 55.0 52.5 42.5 35.0 32.5 30.0 12.5 00.4720至

1000.5720至 1000.720至 1000.8420至 1000.9620至 1001.0820至 1001.3120至 1001.4520至 501.7 21.9 52.1 72.6 3.GB/T3683-92软管型号公称内径1型1T型 2、3型增强层外径成品软管外径2T、3T型成品软管外径max外胶层厚度minmax内径成品软管外成品软外胶层厚增强层外径径管外径度maxminmaxminmax5minmaxminmax 4.5 5.4 8.9 10.1 11.9 13.5 12.5

橡胶软管

橡胶软管 橡胶软管,是钢丝编织胶管。胶管由内胶层,一层钢丝编织层和外胶层组成。适用于输送液压流体,如醇,燃油,润滑油,乳化液等等。 外观 橡胶软管 与硬管相区分,(橡胶)软管最大的特征是可弯曲性。 根据使用工况和性能要求的差异软管的设计千差万别,常见的参数有尺寸、压力、重量、长度、弯曲度、化学耐用性等。 工业级橡胶软管 特性 燃料运输车卸油橡胶软管

相比民用软管,工业作业环境更复杂、更恶劣、设备对输送管的要求也更苛刻,因此工业软管从设计、对材料的选择到生产、运输甚至最终的储存都有严格的规范和标准。 工业软管的尺寸可选范围更广,压力温度范围广大,耐化学性能更高。 应用 船坞物料输送橡胶软管 工业软管应用领域涵盖了各个工业生产制造和流通领域,广泛应用于石油、化工、船舶、船坞、罐车、农业、食品、饮料、医药等行业,以及冷热水、蒸汽、通风、冷却、消防、液压,介质如气、水、雾、泥水、砂粒、铁粒等等各个方面。 工艺 带编织层工业软管 工业级橡胶软管,不论介质是水、气、油、化学品或其他通常都有内胶、外胶和中间层组成。中间层通常以编织成份居多,其强化软管强度的作用。 带钢丝工业软管 此外还有内外胶之间常见内嵌钢丝,适用真空负压作业。

带导电丝工业软管 还有带导电丝,适用禁止产生火花的作业环境,如燃油等。 分类 为适应各行业作业的物理和化学条件,通常工业软管在内外胶体的化学原料和工艺上有非常严格的执行标准。按照工况条件分类,常见有: 冷却水隔热管 输水软管。用于灌溉、园艺、建筑、消防、设备和罐车清洗、农业肥料、粪便、工业污水排水等方面。内胶材料以PVC、EPDM居多。 高压蒸汽管 热水和蒸气软管。用于制冷设备冷却水、发动机引擎冷热水、食品加工,尤其乳制品厂的热水和饱和蒸汽方面。内胶材料以EPDM居多。 饮用水送水管 饮料食品软管。用于非脂类如牛奶、碳酸类、橙汁、啤酒、动植物油、饮用水等方面。内胶材料以NR或合成橡胶居多。通常需要有食品级FDA、DVGW A级、KTW或CE等标准资质认证。

常用的橡胶管规格

常用的橡胶软管规格 通径英制规格胶管内径增强层外径管外径工作压力爆破压力最小弯曲半径重量成品长度inch mm mm mm MPa MPa mm kg/m metres 6 1/4 6.3±0.5 13.0±0.5 17.0 60.0 150.0 100 0.4 7 20至100 8 5/16 8.0±0.5 15.5±0.5 19.4 48.0 120.0 115 0.57 20至100 10 3/8 10±0.5 17.5±0.5 21.7 40.0 100.0 130 0.7 20至100 13 1/2 13±0.5 20.6±0.5 24.838.0 95.0 180 0.84 20至100 16 5/8 16±0.5 23.8±0.5 28.0 34.0 85.0 205 0.96 20至100 19 3/4 19±0.5 27.0±0.5 31.5 25.0 75.0 240 1.08 20至100 22 7/8 22±0.5 30.5±0.6 34.8 22.0 55.0 280 1.31 20至100 25 1 25±0.5 33.7±0.6 37.7 21.0 52.5 300 1.45 20至50 32 1 1/4 32±0.5 41.3±0.8 45.2 17.0 42.5 420 1.72 20 38 1 1/2 38±0.5 47.5±0.8 51.5 14.0 35.0 500 1.95 20 45 1 3/4 45±0.5 58.5±0.8 58.5 13.0 32.5 500 2.17 20 51 2 51±0.5 65.0±0.8 65.0 12.0 30.0 630 2.620 64 2 1/2 64±0.5 79.0±0.8 79.0 5.0 12.5 700 3.3 20

常用橡胶材料的特点与使用范围

常用橡胶材料的特点及使用范围 种类与缩写 化学名称 主要特点 主要应用范围 使用温度 范围℃ 天然胶(NR ) 聚异戊二烯 弹性最佳,耐磨耗,机械性能佳; 耐氧和耐臭氧性差,容易老化变质;耐油和耐溶剂性不好,第抗酸碱的腐蚀能力低;耐热性不高。 胶管、胶带、电线电缆的绝缘层和护套以 及其他通用制品。特 别适用于制造扭振消 除器、发动机减震器、 机器支座、橡胶-金 属悬挂元件、膜片、 模压制品 -60~+ 80 合成天然胶(IR ) 由异戊二烯单体聚合而成的一种顺式结构橡胶 具有天然橡胶的大部分优点,耐老化优于天然橡胶,弹性和强力比天然橡胶稍低,加工性能差 可代替天然橡胶制作轮胎、胶鞋、胶管、 胶带以及其他通用制 品。 -50~+100 苯乙烯橡胶(SBR ) 丁二烯-苯乙烯的共聚物 耐磨耗性比天然橡胶好,抗老化性好; 弹性较低,抗屈挠、抗撕裂性能较差;加工性能差,特别是自粘性差、生胶强度 低。 以代替天然橡胶制作轮胎、胶板、胶管、 胶鞋及其他通用制 品;可用于乙醇及汽 车刹车油密封,不能 用于矿物油中 -50~+100 丁二烯橡胶 (BR ) 聚丁二烯 弹性和耐磨性好,耐老化,耐低温,在动态负荷下发热 量小,易于金属粘合。 缺点是强度较低,抗撕裂性 差,加工性能与自粘性差 与天然橡胶相同 -60~+100 氯丁胶(CR ) 聚氯丁二烯 它具有优良的抗氧、抗臭氧性,不易燃,着火后能自熄,耐油、耐溶剂、耐酸碱以及耐老化、气密性好等优点;其物理机械性能也比天然主要用于制造要求抗臭氧、耐老化性高的电缆护套及各种防护 套、保护罩;耐油、 耐化学腐蚀的胶管、 胶带和化工衬里;耐 -45~+ 100

橡胶软管生产制造项目建议书

橡胶软管生产制造项目 建议书 规划设计 / 投资分析

摘要 我国软管工业在近十年里生产获得了长足的进展,软管用的弹性体,增强用的钢丝和纤维的品种和数量也都有明显的增多。目前用于生产软管用的橡胶和弹性体有几十种之多,常用的有:天然橡胶、丁苯橡胶、三元乙丙橡胶、丁腈橡胶、氢化丁腈橡胶、氯丁橡胶、氯磺化聚乙烯,氯化聚乙烯和氟橡胶。另外某些热塑性弹性体,例如乙烯-丙烯酸弹性体、聚丙烯酸弹性体也都获得了应用。这表明所生产的软管品种有了明显的增多,另外软管用的增强材料也有了更多的选择。纤维和钢丝的品级基本可以满足软管生产的需求。在生产输空气、输水低压软管时仍旧以人造丝、聚酯纤维作为增强材料,而在生产中高压液压软管时仍以钢丝作为软管的增强材料,所选用的钢丝,依所生产的液压软管压力和尺寸不同,钢丝直径从0.20mm到0.80mm之间不等。在生产大口径软管时还要选用钢丝帘线和扁钢丝作增强材料,具有高强度、致密性和抗疲劳性能。 该橡胶软管项目计划总投资10223.82万元,其中:固定资产投资8127.01万元,占项目总投资的79.49%;流动资金2096.81万元,占项目总投资的20.51%。 达产年营业收入19113.00万元,总成本费用14654.28万元,税金及附加197.46万元,利润总额4458.72万元,利税总额5271.18万元,税后净利润3344.04万元,达产年纳税总额1927.14万元;达产年投资利润率

43.61%,投资利税率51.56%,投资回报率32.71%,全部投资回收期4.56年,提供就业职位314个。 认真贯彻执行“三高、三少”的原则。“三高”即:高起点、高水平、高投资回报率;“三少”即:少占地、少能耗、少排放。 橡胶软管,是钢丝编织胶管。胶管由内胶层,一层钢丝编织层和外胶 层组成。适用于输送液压流体,如醇,燃油,润滑油,乳化液等等。 报告主要内容:项目概况、项目建设背景分析、项目市场分析、建设 规划方案、选址科学性分析、工程设计说明、工艺原则及设备选型、环境 保护说明、项目职业安全、建设及运营风险分析、节能方案、项目实施进度、项目投资估算、经济评价分析、项目总结、建议等。

汽车用橡胶软管的性能检验

汽车用橡胶软管的性能检验 汽车用橡胶软管的性能检验 在汽车中胶管用来传输各种液体和气体,包括燃油,润滑油,制冷剂和水等。胶管安装在汽车中要长期经受行驶条件下的各种环境因素的影响。为了生产和开发出满足实际使用要求的胶管产品,正确评价和检测胶管的使用性能必然成为一项十分重要的工作。 一、各类汽车胶管的性能要求 汽车胶管必须具有一定的梃性和柔性,一定的耐高低温、压力、天候、输送液体及机械振动的能力。汽车胶管可分为燃油胶管,空调胶管,制动胶管,冷却管,动力转向管和空气输送管等,不同用途的胶管又有一些不同要求,表1是各类胶管的性能要求和常用的一些检测方法。 胶管 类型 标准号 主要检测项目 制动管 ISO3996 GB/T7127 液压试验缩颈试验容积膨胀试验爆破压力试验制动液相溶试验曲挠疲劳试验拔脱试验吸水试验低温弯曲试验动态臭氧试验高温脉冲试验盐雾试验 冷却管 HG/T2491(WSE-M96D34)

粘合强度爆破压力外径变化脆性温度臭氧老化热老化(耐冷却液充冷却液老化后的爆破压力弯曲试验低温柔性压缩永久变形脉冲强度电化学腐蚀) 空调管 ISO8066 GB/T20025 制冷剂泄漏和渗透试验老化试验低温曲挠试验真空试验静压长度变化试验爆破压力R134a抽出试验耐R134a试验耐臭氧清洁度脉冲试验湿气进入试验整体密封性压变燃油管 ISO4639 GB/T10542 HG/T3665 HG/T3666 耐液体(C液体含氧燃油氧化燃油3号油)气密性爆破压力粘着强度C液体抽出后臭氧试验低温曲挠清洁度和萃取物燃油渗透真空试验胶管拉伸永久变形和撕裂含氧燃油长期循环试验耐燃性加速老化铜片沉积 动力转 向管 ISO11425 脉冲试验爆破压力液压长度变化试验低温曲挠粘合强度耐臭氧容积膨胀清洁度接头腐蚀耐液性振动疲劳 二、胶管材料性能的检验方法 常用的胶管的材料性能的试验有拉伸性能,硬度,撕裂强度,粘着强度,耐液体性能,空气老化,压缩永久变形和拉伸永久变形,臭氧老化,低温性

橡胶软管规格

橡胶软管规格 英制规格胶管内径增强层外径管外径工作压力爆破压力最小弯曲半径重量成品长度通径 inch mm mm mm MPa MPa mm kg/m metres 6 1/4 6.3±0.5 13.0±0.5 17.0 60.0 150.0 100 0.47 20至100 8 5/16 8.0±0.5 15.5±0.5 19.4 48.0 120.0 115 0.57 20至100 10 3/8 10±0.5 17.5±0.5 21.7 40.0 100.0 130 0.7 20至100 13 1/2 13±0.5 20.6±0.5 24.8 38.0 95.0 180 0.84 20至100 16 5/8 16±0.5 23.8±0.5 28.0 34.0 85.0 205 0.96 20至100 19 3/4 19±0.5 27.0±0.5 31.5 25.0 75.0 240 1.08 20至100 22 7/8 22±0.5 30.5±0.6 34.8 22.0 55.0 280 1.31 20至100 25 1 25±0.5 33.7±0.6 37.7 21.0 52.5 300 1.45 20至50 32 1 1/4 32±0.5 41.3±0.8 45.2 17.0 42.5 420 1.72 20 38 1 1/2 38±0.5 47.5±0.8 51.5 14.0 35.0 500 1.95 20 45 1 3/4 45±0.5 58.5±0.8 58.5 13.0 32.5 500 2.17 20 51 2 51±0.5 65.0±0.8 65.0 12.0 30.0 630 2.6 20 64 2 1/2 64±0.5 79.0±0.8 79.0 5.0 12.5 700 3.3 20 GB/T3683-92

橡胶软管成本核算办法

成本核算办法

第1章总则 第1条目的 为规范本公司生产成本、产成品、自制半成品等成本核算行为,根据本公司《会计核算制度》等的要求,特制定本制度。 第2条总体要求 生产成本核算体系应当科学、合理、符合公司实际情况,同时,成本核算体系应除了能满足公司目前需要外要兼顾今后业务发展的需要,具有一定的前瞻性。 第2章生产流程 第3条根据目前的生产情况,本公司的工艺流程包括以下工序: 1. 第3章成本计算对象 第4条本公司的产品成本计算对象应当包括以下两部分: 1.当月所有完成品的生产入库数量; 2.当月所有中间生产工序生产的在制品数量。 第4章成本项目的划分 第5条根据本公司会计核算制度的相关要求,本公司的生产成本项目划分为主要原材料、辅助材料、直接人工、包装费用、变动制造费用、固定制造费用六个明细项目。 1.主要原材料:是指制品消耗的各种胶料及耐压线成本。 2.辅助材料:是指制品消耗的离型剂、消泡剂、防着剂等。 3.直接人工:是指公司车间制造直接部门生产作业人员的工资及计提的法定保险、住房公积金等其他福利费用。 4.包装费用:是指完成品加工完成后进入社内制品库前对其包装而耗费的纸箱、塑料袋、拉伸膜、包装托盘、包装护角、透明胶带、塑料箱牌等费用。 5.变动制造费用:是指生产车间发生的水费、电费、煤气、蒸汽费、修理费、

劳保费、物料消耗费等以及发生的外协加工费用。 6.固定制造费用:是指生产车间管理人员的工资、福利费、生产厂房及设备的折旧、保险费、低值易耗品的摊销等费用。 第5章各成本项目的成本计算方法 第6条本公司应当采用逐步结转分步法来计算各工序所生产部品的成本,具体依照下列规定: 1.主要原材料成本的计算: ①当月出库的原材料成本= 当月生产消耗的原材料数量*原材料当月全月一次加权平均单价 ②当月耗用的期初半成品中所包含的原材料成本按生产成本计算表5中生产耗用的半成品所对应的主要原材料计算。 2.辅助材料成本的计算: ①橡胶半成品耗用原材料成本的计算: A. 首先计算出各品种橡胶原材料的理论耗用成本: 根据不同种类橡胶的配方,按配方的耗用量及橡胶原材料当月的加权平均价格计算出每一品种橡胶的单位理论成本。 B.再计算橡胶半成品原材料的实际耗用成本: a.根据各橡胶半成品的配方和实际生产数量计算出各品种橡胶原材料的理论耗用数量。 b.计算出每种橡胶原材料实际耗用成本与理论耗用成本的分配比率。 = 各品种橡胶原材料的实际耗用数量/各品种橡胶原材料的理论耗用数量; c.计算出各品种橡胶原材料的实际耗用成本。= 该品种橡胶原材料的理论耗用成本 * 该品种橡胶原材料的分配比率; ②制品耗用的橡胶半成品的原材料成本的计算: A. 首先计算出制品耗用的橡胶半成品的原材料理论成本。= 制品耗用橡胶的理论数量 * 该品种橡胶半成品的单位原材料实际成本。 B. 再计算出制品耗用橡胶半成品的原材料的实际成本。 a.首先根据各制品的配方和实际生产数量计算出各品种橡胶半成品的理论耗用数量。 b.计算橡胶半成品实际成本与理论成本的分配比率。 = 各橡胶半成品的实际生产出库数量/各橡胶半成品的理论耗用数量。 c.计算各制品耗用橡胶半成品的实际成本。= 该制品耗用橡胶半成品的理论成本 *该品种橡胶半成品的分配比率 3.直人工费用的计算 ①直接人工费用在日常发生时首先通过部门别将费用归集到每个制造工序当中;

2020年(塑料橡胶材料)橡胶的种类性能和用途

(塑料橡胶材料)橡胶的种类性能和用途

橡胶品种的化学组成、性能特点和主要用途 橡胶品种(简写符号)化学组成性能特点主要用途 1、天然橡胶(NR)以橡胶烃(聚异戊二烯)为主,含少量蛋白质、水分、树脂酸、糖类和无机盐等。弹性大,定伸强度高,抗撕裂性和电绝缘性优良,耐磨性和耐旱性良好,加工性佳,易于其它材料粘合,在综合性能方面优于多数合成橡胶。缺点是耐氧和耐臭氧性差,容易老化变质;耐油和耐溶剂性不好,第抗酸碱的腐蚀能力低;耐热性不高。使用温度范围:约-60℃~+80℃。制作轮胎、胶鞋、胶管、胶带、电线电缆的绝缘层和护套以及其他通用制品。特别适用于制造扭振消除器、发动机减震器、机器支座、橡胶-金属悬挂元件、膜片、模压制品。 2、丁苯橡胶(SBR)丁二烯和苯乙烯的共聚体。性能接近天然橡胶,是目前产量最大的通用合成橡胶,其特点是耐磨性、耐老化和耐热性超过天然橡胶,质地也较天然橡胶均匀。缺点是:弹性较低,抗屈挠、抗撕裂性能较差;加工性能差,特别是自粘性差、生胶强度低。使用温度范围:约-50℃~+100℃。主要用以代替天然橡胶制作轮胎、胶板、胶管、胶鞋及其他通用制品。 3、顺丁橡胶(BR)是由丁二烯聚合而成的顺式结构橡胶。优点是:弹性和耐磨性优良,耐老化性好,耐低温性优异,在动态负荷下发热量小,易于金属粘合。缺点是强度较低,抗撕裂性差,加工性能和自粘性差。使用温度范围:约-60℃~+100℃。壹般多和天然橡胶或丁苯橡胶且用,主要制作轮胎胎面、运输带和特殊耐寒制品。 4、异戊橡胶(IR)是由异戊二烯单体聚合而成的壹种顺式结构橡胶。化学组成、立体结构和天然橡胶相似,性能也非常接近天然橡胶,故有合成天然橡胶之称。它

橡胶软管项目商业计划书

橡胶软管项目 商业计划书 规划设计/投资分析/产业运营

报告摘要 近年来,国内民营胶管企业迅速发展,并逐渐形成区域性产业集群。 规模以上民营胶管企业生产工艺和设备更新较快,产品性能不断提高,尤 其是汽车用胶管生产企业,不但满足国内汽车制造企业的需求,而且还在 国际市场上占据一定的份额。而外资胶管企业以其先进的技术、装备和品 牌优势,形成强势竞争地位。虽然汽车胶管跨国公司在管理、技术、设备 等方面都具有很强的实力,但由于各大汽车集团迫于成本压力加大全球采 购力度,国内企业往往能在某些项目上利用自己的成本优势取得一些突破。 我国软管工业在近十年里生产获得了长足的进展,软管用的弹性体, 增强用的钢丝和纤维的品种和数量也都有明显的增多。目前用于生产软管 用的橡胶和弹性体有几十种之多,常用的有:天然橡胶、丁苯橡胶、三元 乙丙橡胶、丁腈橡胶、氢化丁腈橡胶、氯丁橡胶、氯磺化聚乙烯,氯化聚 乙烯和氟橡胶。另外某些热塑性弹性体,例如乙烯-丙烯酸弹性体、聚丙 烯酸弹性体也都获得了应用。这表明所生产的软管品种有了明显的增多, 另外软管用的增强材料也有了更多的选择。纤维和钢丝的品级基本可以满 足软管生产的需求。在生产输空气、输水低压软管时仍旧以人造丝、聚酯 纤维作为增强材料,而在生产中高压液压软管时仍以钢丝作为软管的增强 材料,所选用的钢丝,依所生产的液压软管压力和尺寸不同,钢丝直径从 0.20mm到0.80mm之间不等。在生产大口径软管时还要选用钢丝帘线和扁钢丝作增强材料,具有高强度、致密性和抗疲劳性能。

该橡胶软管项目计划总投资7011.95万元,其中:固定资产投资4976.58万元,占项目总投资的70.97%;流动资金2035.37万元,占 项目总投资的29.03%。 达产年营业收入16402.00万元,净利润2745.62万元,达产年纳 税总额1555.13万元;达产年投资利润率52.21%,投资利税率61.33%,投资回报率39.16%,全部投资回收期4.05年,提供就业职位314个。

汽车橡胶材料性能测试

汽车橡胶材料性能测试包括原材料性能测试,机械性能测试,其他性能测试三种。原材料性能测试的检测项目包括门尼粘度测试,硫化特性测试两种;机械性能测试包括硬度试验,拉伸试验,弯曲试验,撕裂强度试验;其他性能试验包括密度比重测试,压缩永久变形测试,回弹性测试,低温脆化温度测试,热空气老化性能测试,耐臭氧老化性能测试,耐介质老化性能测试,燃烧特性测试,磨耗性测试,电性能,灰分测试。以下对原材料性能,机械性能,其他性能这三种性能测试标准进行介绍: 原材料性能测试 门尼粘度测试: ASTM D1646-04 橡胶粘度应力松驰及硫化特性(门尼粘度计)的试验方法GB/T 1232.1-2000 未硫化橡胶用圆盘剪切粘度计进行测定第一部分:门尼粘度的测定 ISO 289-1:2005 未硫化胶用剪切园盘式粘度计测定第1部分门尼粘度的测定 JIS K6300-1:2001 未硫化橡胶物理特性第1部分:用门尼粘度计测定粘度及预硫化时间的方法 硫化特性测试: ASTM D2084-2001 用振动圆盘硫化计测定橡胶硫化特性的试验方法 ASTM D5289-1995(2001) 橡胶性能使用无专子流变仪测量硫化作用的试验方法GB/T 16584-1996 橡胶用无转子硫化仪测定硫化特性GB/T 9869-1997 橡胶胶料硫化特性的测定(圆盘振荡硫化仪法) ISO 3417:1991 橡胶硫化特性的测定用摆振式圆盘硫化计DIN 53529-4-1991 橡胶硫化特性的测定用带转子的硫化计测定铰链特性 机械性能测试 1,硬度试验: 邵氏硬度:ASTM D2240-05 用硬度计测定橡胶硬度的试验方法 GB/T 531-1999 橡胶袖珍硬度计压入硬度试验方法 ISO 7619-1:2004 硫化或热塑性橡胶压痕硬度的测定第一部分:硬度计法(邵式硬度) DIN 53505-2000 橡胶试验肖式A和D的硬度试验 VDA 675 202 其他硬度: ASTM D1415-88(04) 橡胶特性国际硬度的试验方法 GB/T 6031-1998 硫化橡胶或热塑性橡胶硬度的测定(10-100IRHD) ISO 48:199 4硫化橡胶或热塑性橡胶硬度的测定(10-100IRHD) ISO 7619-2:2004 硫化或热塑性橡胶压痕硬度的测定第二部分:IRHD袖珍计法 JIS K6253:1997硫化橡胶及热塑性橡胶的硬度试验方法 2,拉伸试验: 扯断伸长率(%):ASTM D412-98A(02) 硫化橡胶、热塑橡胶和热塑合成橡胶张力 GB/T 528-1998 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定

橡胶管的种类大全及未来发展方向

橡胶管的种类大全及未来发展方向 胶管工艺进展的推动力来自应用要求和环保要求的不断提高。应用要求主要包括环境温度、压力、弯曲半径、输送介质、脉冲寿命、胶管内径等。环保要求主要涉及汽车工业,包括介质的渗透性、废气排放、介质(如燃油和制冷剂)的变化;机械设备领域也存在液压流体的变化,如可生物降解液压流体的出现。 从总体上看,胶管的基本结构没有明显变化,因此加工工艺和设备也相应地没有本质的变化。但是,为了适应某一或某些要求,具体的胶管结构也有适当的调整,如层数的增加和钢丝或纤维铺放状态的变化,从而对加工机械也做了一系列相应的调整。 变化最大的是原材料,尤其是在汽车用胶管中。许多传统上使用的通用橡胶材料已不能适应变化了的应用要求和环保要求,一些特种橡胶如硅橡胶、氟橡胶、乙烯乙酸乙酯共聚物、氢化丁腈橡胶等,愈来愈多地被采用;具有防渗透性能的热塑性塑料也作为一种额外层加入胶管结构中。芳酰胺纤维也开始愈来愈多地用于汽车用胶管、飞机用胶管和其他胶管中。应该说,在过去30 多年 时间里,材料的探索和研究,不仅是橡胶材料,还包括配合剂和增强材料,一直在进行着,并且取得了丰硕的成果,基本上达到了与应用要求和环保要求同步发展的程度。 1 汽车用胶管 20 世纪70 年代,汽车燃油胶管所面临的问题主要是酸性汽油。当时,燃油胶 管主要使用丁腈橡胶,而酸性汽油所产生的过氧化氢对丁腈橡胶具有强烈的腐蚀作用,尤其是在高温下。因此,拜耳和宝兰山公司相继采用向丁腈橡胶中添加防老剂和生产结合防老剂丁腈橡胶等方法来解决这个问题,并且取得了一定的效果。 从1990 年开始,汽车所面临的问题已不是酸性汽油的问题,而主要是空气污染和大气臭氧层破坏的问题。为此,制定了京都议定书,各国相继采取了一系列相应的措施。2006年10月,EURO4欧洲排放标准生效。 2006年12月末,欧盟议会批准了新的更严格的汽车排放法一EuR05该法 将于 2009年9月1日生效,但对通用体育运动车、救护车、残疾人用车和公共服务用车有 3 年过渡期,将于

橡胶国家标准大全

橡胶国家标准大全 No. 标准编号标准名称 1 GB/T 10541-2003 近海停泊排吸油橡胶软管 2 GB/T 19090-200 3 矿用输送空气和水的织物增强橡胶软管及软管组合件 3 GB 7542-2003 铁路机车车辆制动用橡胶软管 4 GB/T 10546-2003 液化石油气(LPG)用橡胶软管和软管组合件散装输送用 5 GB/T 15329.1-2003 橡胶软管及软管组合件织物增强液压型第1部分: 油基 流体用 6 GB/T 18950-2003 橡胶和塑料软管静态下耐紫外线性能测定 7 GB/T 5566-2003 橡胶或塑料软管耐压扁试验方法 8 GB/T 19228.3-2003 不锈钢卡压式管件用橡胶O型密封圈 9 GB 4491-2003 橡胶输血胶管 10 GB/T 19089-2003 橡胶或塑料涂覆织物耐磨性的测定马丁达尔法 11 GB/T 19208-2003 硫化橡胶粉 12 GB/T 13460-2003 再生橡胶 13 GB/T 11409.9-2003 橡胶防老剂、硫化促进剂盐酸不溶物含量的测定 14 GB/T 11409.6-2003 橡胶防老剂、硫化促进剂表观密度的测定 15 GB/T 11409.3-2003 橡胶防老剂、硫化促进剂软化点的测定 16 GB 4655-2003 橡胶工业静电安全规程 17 GB/T 5009.64-2003 食品用橡胶垫片(圈)卫生标准的分析方法 18 GB/T 5009.66-2003 橡胶奶嘴卫生标准的分析方法 19 GB/T 5009.79-2003 食品用橡胶管卫生检验方法 20 GB/T 5009.152-2003 食品包装用苯乙烯—丙烯腈共聚物和橡胶改性的丙烯腈 —丁二烯—苯乙烯树脂 及其成型品中残留丙烯腈单体的测定 21 GB/T 1698-2003 硬质橡胶硬度的测定 22 GB/T 1699-2003 硬质橡胶马丁耐热温度的测定 23 GB/T 18943-2003 多孔橡胶与塑料动态缓冲性能测定 24 GB/T 18944.1-2003 高聚物多孔弹性材料海绵与多孔橡胶制品第1部分: 片 材 25 GB/T 18946-2003 橡胶涂覆织物橡胶与织物粘合强度的测定直接拉力法 26 GB/T 18951-2003 橡胶配合剂氧化锌试验方法 27 GB/T 18952-2003 橡胶配合剂硫磺试验方法 28 GB/T 18953-2003 橡胶配合剂硬脂酸定义及试验方法 29 GB/T 7760-2003 硫化橡胶或热塑性橡胶与硬质板材粘合强度的测定90° 剥离法 30 GB/T 7762-2003 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验 31 GB/T 4500-2003 橡胶中锌含量的测定原子吸收光谱法 32 GB/T 11202-2003 橡胶中铁含量的测定1,10-菲罗啉光度法 33 GB/T 9881-2003 橡胶术语 34 GB/T 12587-2003 橡胶或塑料涂覆织物抗压裂性的测定 35 GB/T 7755-2003 硫化橡胶或热塑性橡胶透气性的测定

常用橡胶的品种特性及用途

常用橡胶的品种特性及 用途 文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]

常用橡胶的品种,特性,用途 1、天然橡胶(NR)以橡胶烃(聚异戊二烯)为主,含少量蛋白质、水分、树脂酸、糖类和无机盐等。 特性:弹性大,定伸强度高,抗撕裂性和电绝缘性优良,耐磨性和耐旱性良好,加工性佳,易于其它材料粘合,在综合性能方面优于多数合成橡胶。 缺点:耐氧和耐臭氧性差,容易老化变质;耐油和耐溶剂性不好,第抗酸碱的腐蚀能力低;耐热性不高。 使用温度范围:约-60℃~+80℃。 制作轮胎、胶鞋、胶管、胶带、电线电缆的绝缘层和护套以及其他通用制品。特别适用于制造扭振消除器、发动机减震器、机器支座、橡胶-金属悬挂元件、膜片、模压制品。 2、丁苯橡胶(SBR)丁二烯和苯乙烯的共聚体。性能接近天然橡胶,是目前产量最大的通用合成橡胶, 特性:耐磨性、耐老化和耐热性超过天然橡胶,质地也较天然橡胶均匀。 缺点:弹性较低,抗屈挠、抗撕裂性能较差;加工性能差,特别是自粘性差、生胶强度低。使用温度范围:约-50℃~+100℃。 主要用以代替天然橡胶制作轮胎、胶板、胶管、胶鞋及其他通用制品。 3、顺丁橡胶(BR)是由丁二烯聚合而成的顺式结构橡胶。 特性:弹性与耐磨性优良,耐老化性好,耐低温性优异,在动态负荷下发热量小,易于金属粘合。 缺点:强度较低,抗撕裂性差,加工性能与自粘性差。 使用温度范围:约-60℃~+100℃。 一般多和天然橡胶或丁苯橡胶并用,主要制作轮胎胎面、运输带和特殊耐寒制品。 4、异戊橡胶(IR)是由异戊二烯单体聚合而成的一种顺式结构橡胶。 特性:化学组成、立体结构与天然橡胶相似,性能也非常接近天然橡胶,故有合成天然橡胶之称。它具有天然橡胶的大部分优点,耐老化 缺点:由于天然橡胶,弹性和强力比天然橡胶稍低,加工性能差,成本较高。 使用温度范围:约-50℃~+100℃ 可代替天然橡胶制作轮胎、胶鞋、胶管、胶带以及其他通用制品。 5、氯丁橡胶(CR)是由氯丁二烯做单体乳液聚合而成的聚合体。 特性:这种橡胶分子中含有氯原子,所以与其他通用橡胶相比:它具有优良的抗氧、抗臭氧性,不易燃,着火后能自熄,耐油、耐溶剂、耐酸碱以及耐老化、气密性好等优点;其物理机械性能也比天然橡胶好,故可用作通用橡胶,也可用作特种橡胶。 缺点:耐寒性较差,比重较大、相对成本高,电绝缘性不好,加工时易粘滚、易焦烧及易粘模。此外,生胶稳定性差,不易保存。 使用温度范围:约-45℃~+100℃。 主要用于制造要求抗臭氧、耐老化性高的电缆护套及各种防护套、保护罩;耐油、耐化学腐蚀的胶管、胶带和化工衬里;耐燃的地下采矿用橡胶制品,以及各种模压制品、密封圈、垫、粘结剂等。 6、丁基橡胶(IIR)是异丁烯和少量异戊二烯或丁二烯的共聚体。 特性:最大特点是气密性好,耐臭氧、耐老化性能好,耐热性较高,长期工作温度可在130℃以下;能耐无机强酸(如硫酸、硝酸等)和一般有机溶剂,吸振和阻尼特性良好,电绝缘性也非常好。 缺点:弹性差,加工性能差,硫化速度慢,粘着性和耐油性差。

蒸汽橡胶软管和软管组合件试验方法 - 全国橡胶与橡胶制品标准化技术

《蒸汽橡胶软管与橡胶软管组合件试验方法》 国家标准 编制说明 (征求意见稿) 二0一三年七月

GB/T 18425-XXXX 《蒸汽橡胶软管与软管组合件试验方法》 编制说明 一、概述 蒸汽橡胶软管与软管组合件适用于输送温度在180℃以下的饱和蒸汽和过热水,广泛用于蒸汽清扫器,蒸汽锤和注塑机等热压设备作软性管路.蒸汽橡胶软管内外胶层均由耐热性能优良的合成胶制成,蒸汽橡胶软管管具有柔软,轻便,挠性好,耐热性能高等特点。本标准的修订,有利于更好更快地与国际标准接轨,提升国内橡胶软管的整体质量水平。 二、任务来源 根据国家标准化管理委员会国标委计划“国标委综合[2012]50号”和中石化联质发[2012]305号文件转发的中信部2012年第二批行业标准修订计划(工信厅科[2012]119号)要求,采用国际标准ISO4023:2009修订国家标准GB/T18425-2001《蒸汽橡胶软管试验方法》。计划编号:20121118-T-606。由漯河利通橡胶有限公司、沈阳橡胶研究设计院承担《蒸汽橡胶和软管及软管组合件试验方法》的修订工作。 三、工作过程 首先完成了对ISO4023:2009的翻译和校对工作。经过对ISO标准的对比和研究发现该标准与《蒸汽橡胶软管试验方法》对比更详细。 如:增加“软管组合件”内容,增加了“试验报告中的f”等。并且参与了本标准修订的工作会讨论,明确了标准修订的工作要求,确定了标准修订的基本原则。 本标准为等同翻译国际标准ISO4023:2009《蒸汽橡胶和软管及软管组合件试验方法》,并进行了部分编辑性修改。 四、本标准的内容及特点 1.本标准内容 本标准规定了蒸汽橡胶和软管及软管组合件的四种不同的试验方法,