锻造工艺与模具设计实验指导书

《锻造工艺与模具设计》实验指导书

实验一、空气锤结构及工作原理

一、实验目的

(1)了解750kg空气锤的组成、各部分作用;

(2)掌握750kg空气锤工作原理及操纵方法。

二、实验设备及厂房

750kg空气锤,实训中心厂房

三、实验内容

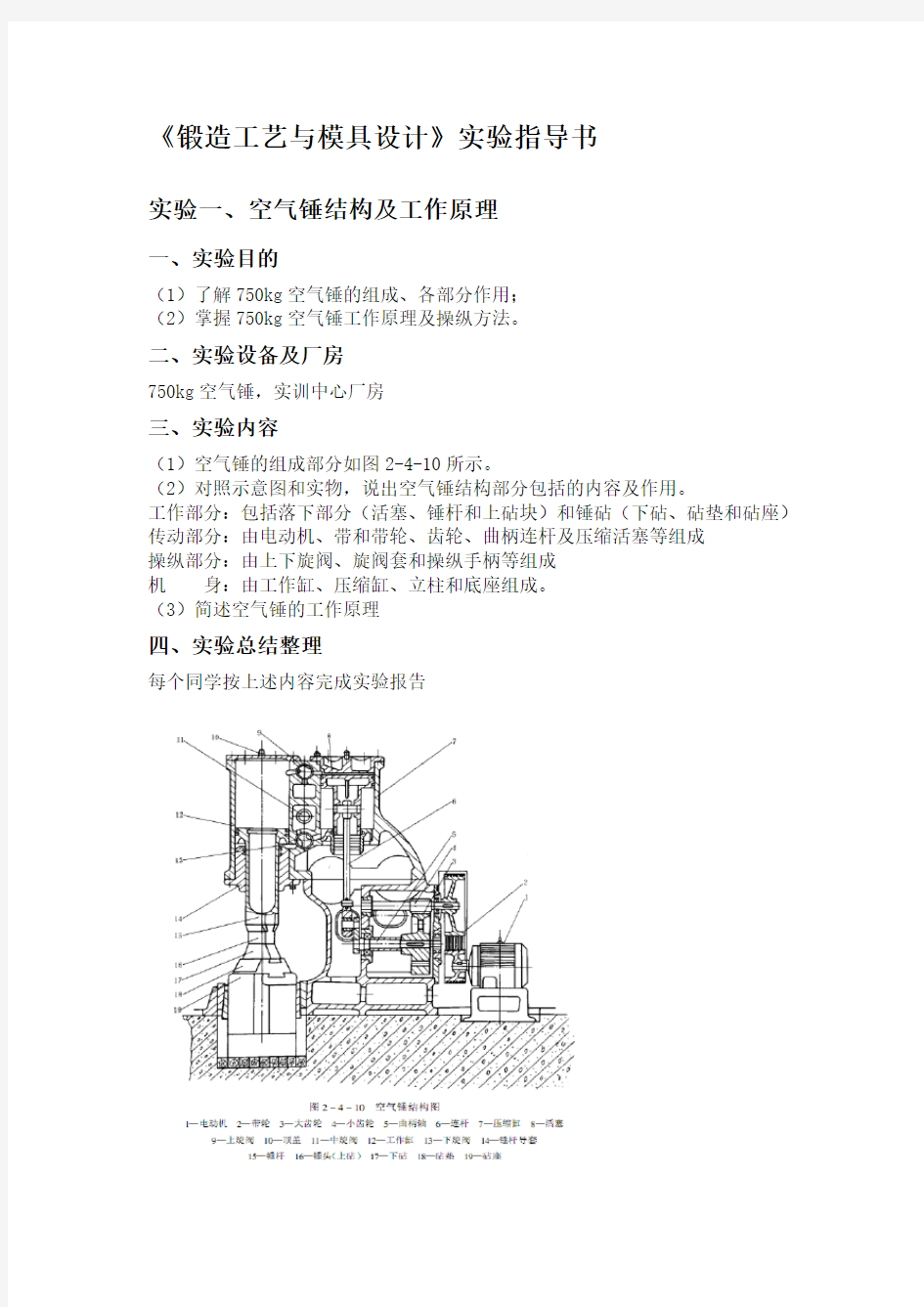

(1)空气锤的组成部分如图2-4-10所示。

(2)对照示意图和实物,说出空气锤结构部分包括的内容及作用。

工作部分:包括落下部分(活塞、锤杆和上砧块)和锤砧(下砧、砧垫和砧座)传动部分:由电动机、带和带轮、齿轮、曲柄连杆及压缩活塞等组成

操纵部分:由上下旋阀、旋阀套和操纵手柄等组成

机身:由工作缸、压缩缸、立柱和底座组成。

(3)简述空气锤的工作原理

四、实验总结整理

每个同学按上述内容完成实验报告

实验二、典型锻件的模锻工艺设计

一、实验目的

(1)学会分析模锻件的结构工艺性。

(2)学会用CAPP 软件进行模锻工艺设计。

(3)学会制定模锻工艺过程。

(4)学会分析模锻件锻后的质量。

二、实验设备及要求

微型计算机、CAPP软件

三、实验内容

模锻的锻造工艺过程通常包括以下内容。

1、绘制模锻锻件图

模锻锻件图是根据零件图及模锻工艺特点制定的,它是确定变形工序、设计和制造锻模、计算坯料和检验锻件的依据。在确定模锻锻件图时需预先考虑锻件的分模面、加工余量、锻造公差、工艺余块、模锻斜度及圆角半径等因素。(1)分模面

分模面即锻模上、下模或凸、凹模的分界面。分模面可以是平面,也可以是曲面。锻件分模面的位置选择是否合理,关系到锻件成形、锻件出模、材料利用率等一系列问题。其选择原则是:分模面应选在模锻件具有最大水平投影尺寸的位置上,最好为锻件中部的一个平面,并使锻件上加工余量最少,上、下模膛深度最浅且尽可能基本一致。这样可使上、下模膛具有相同的轮廓,易于发现上、下模的错移,金属容易充满模膛,便于取出锻件,并利于锻模的锻造。在保证上述基本原则的基础上,为提高锻件质量和生产过程的稳定性,还应考虑以下要求。

①饼块类锻件的高度小于或等于直径时,应取径向分模,而不能选轴向分模,以利于锻

模、切边模的加工制造和减少余块等金属消耗。

②对于头部尺寸明显偏大的锻件,最好用曲面而不用平面分模,可使上、下模膛深度大致

相同,有利于整个锻件充填成形。

③有流线方向要求的锻件,应考虑锻件工作时的受力特点。

(2)加工余量、模锻公差和工艺余块

模锻件的加工余量和公差比自由锻件小得多,其数值根据锻件大小、形状和精度等级有所不同,一般加工余量为1~4mm,公差为±0.3~±3mm之间,用时可查有关手册。模锻生产为成批生产,应尽量少加或不加工艺余块。(3)模锻斜度。

为了使锻件易于从模膛中取出,锻件与模膛侧壁接触部分需有一定斜度。锻件上的这一斜度称为模锻斜度。模锻斜度不包括在加工余量内,一般取5°、7°、10°、12°等标准值。模膛深度与宽度之比增大时,应取较大斜度值。因冷却引起收缩,锻件的内壁斜度值β应比外壁斜度值α大一级。

(4)圆角半径。

模锻件上所有两平面的交角处均需做成圆角。其作用是:锻造时易于金属充满模膛,便于取模,保证锻件质量;避免锻模凹角处产生应力集中,减缓模具外圆角处的磨损,提高模具寿命。钢的模锻件外圆角半径r取1~6mm,内圆角半径R 是外圆角半径r的3~4倍。模膛深度越深,圆角半径取值越大。

2、确定模锻工步

模锻工步主要根据模锻件的形状和尺寸来确定。工步的名称和所用的模膛相一致,如拔长工步所用的模膛称为拔长模膛等。模锻件按形状分为以下两大类。(1)长轴类。

此类锻件的长度明显大于其宽度和高度,如台阶轴、曲轴、连杆、弯曲摇臂等。锻造时锤击方向垂直于锻件轴线,常选用拔长、滚压、弯曲、预锻和终锻等工步。因此,终锻时金属沿高度与宽度方向流动,而长度方向流动不明显。

由于在拔长、滚压等制坯工步时,坯料已沿轴线方向流动改变了形状,各横截面已和锻件相应的横截面面积与飞边截面积之和近似相等,所以能保证终锻时金属充满模膛,且各处飞边均匀。坯料的横截面面积大于锻件最大横截面面积时,可只选用拔长工步。而当坯料的横截面面积小于锻件最大横截面面积时,采用拔长和滚压工步。锻件轴线为曲线时应设弯曲工步。

对于小型长轴类锻件,为了减少钳口料和提高生产率,常采用一根棒料同时锻造几个锻件的锻造方法,因此,应增设切断工步,将锻好的件切离。

对于形状复杂的锻件,还应增设预锻工步,最后在终锻模膛中模锻成形,如锻造弯曲连杆模锻件。坯料经过拔长、滚压、弯曲等三个工步后,形状接近于锻件,然后经预锻、终锻两个模膛制成带有飞边的锻件。至此在锤上进行的模锻工步已经完成。再经切飞边等其他工步后,即可获得合格锻件。

某些模锻件选用周期轧制材料时,可以省去拔长、滚压等工步,使模锻过程简化,提高了生产率。

(2)饼块类。

此类锻件主轴尺寸较短,在分模面上投影为圆形或长宽尺寸相近,如齿轮、法兰、十字轴、万向节叉等。模锻时,坯料轴线方向与锤击方向相同,金属沿高度、宽度和长度方向均产生流动。常采用镦粗或压扁等工步制坯,然后终锻。形状简单的锻件可直接终锻成形。

3、坯料计算

坯料重量为锻件、飞边、连皮、钳口料头和氧化皮重量的总和。一般飞边是锻件重量的20%~25%;氧化皮是锻件、飞边、连皮等重量总和的2.5%~4%。

4、选择模锻设备

5、模锻的后续工序

普通模锻件均带有飞边,带孔锻件还有冲孔连皮,通常采用冲切法去除飞边,其后尚有清除氧化皮及校正工序。清除氧化皮的方法有滚筒清理、喷丸清理等,以便于检验表面缺陷及切削加工。锻件在切边、冲孔、热处理及表面清理过程中若有变形,应进行校正,大、中型锻件在热态下校正,小锻件亦可冷态校正,此工序可在终锻模膛中进行,亦可在专门的校正模具中进行。

对于精度要求较高的锻件,应进行精压。精压可全部或部分代替切削加工,分平面精压和体积精压两类。

此外,锻造工艺对结构设计也有一定的要求,根据模锻的特点及工艺要求,

模锻件结构设计的基本原则如下。

①必须具有合理的分模面、模锻斜度和圆角半径,保证模锻件易于从锻模中取出。

②在零件的非结合面、不需进行切削加工处,应有合理的模锻斜度和圆角。

③为了减少工序,零件的外形应力求简单,最好要平直和对称,截面的差别不宜过大,避免薄壁、高筋、凸起等外形结构。在分模面上避免小枝杈和薄突缘。

④避免窄沟、深槽、深孔及多孔结构,以便于制造模具并延长模具寿命。孔径小于30mm和孔深大于直径两倍的孔结构均不易锻出,应尽量避免。

⑤对于形状复杂的锻件,应尽量采用锻焊结构,以减少工艺余块,简化模锻工艺。

四、步骤及结果分析

(1)选择设计题目。有两题可供选择:

①奖杯,如图2-1所示,要求美观耐蚀,批量生产;

②齿轮,如图2-2所示,要求耐蚀和耐磨,批量生产。

(2)进行模锻件的结构工艺性分析,即对所选零件进行结构工艺性分析并进行修改。

(3)用CAPP软件进行设计,获得模锻工艺文件。

(4)确定结构,包括制坯、预锻和终锻模膛。

(5)选择坯料尺寸,根据锻件图确定坯料的重量和尺寸。

(6)确定模锻工步和工艺卡。

(7)分析模锻件的质量。

图2-1 奖杯

图2-2 齿轮

锻造工艺及模具设计

锻造工艺模具(CAD/CAE)分析与设计 姓名:李洋李静涛赵艳峰 课程名称:拉杆接头模锻设计 指导教师:马瑞 班级:07级锻压一班 2010年11月

拉杆接头模锻设计 李洋李静涛赵艳峰 (燕山大学机械工程学院) 摘要:本次项目是通过锤上模锻成形生产制动器杠杆,锤上模锻主要用于锻件的大批量生产,是锻造生产中最基本的锻造方法。 主要设计步骤有制定锻件图;计算主要参数;确定设备吨位;作热锻件图,确定终锻模膛;确定飞边槽的形式和尺寸;计算毛坯图;选择制坯工步;确定坯料尺寸;设计滚压模膛;设计终锻模膛;绘制锻模图等。 前言:通过这次课程设计,我们掌握了基本的模锻设计理论,积累了一些设计经验,为以后的工作学习奠定了基础。 1.锻件图设计 锻件图是根据零件产品图制定的,在锻件图中要规定:锻件的几何形状、尺寸;锻件公差和机械加工余量;锻件的材质及热处理要求以及其他技术条件等内容 1.1 分模位置。 为便于锻件脱模,选拨杆锻件的最大投影面为分模面。 1.2 锻件质量 锻件质量为2Kg,拨杆材料为45钢,即材质系数为M1 1.3 拔杆体积 拔杆体积为2.68*106mm3 密度:7.85*10-6K g/ mm3 1.4 锻件复杂系数 S=Vd/Vb=2000/(7.46×18.73×5.9×7.85)=0.309,为3级复杂系数S3 1.5 公差和余量 查《锻压手册》表3-1-3[GB12362-1990]【普通级】 长度公差为2.2(+1.5 -0.7),高度公差为1.6(+1.1 -0.5),宽度公差为1.6(+1.1 -0.5)错差公差0.5mm 残留边公差0.7mm 1.6 机械加工余量 余量的确定和锻件形状的复杂程度,成品零件的精度要求,锻件的材质,模锻设备,工艺条件等很多因素有关,为了将锻件的脱碳层和表面的细小裂纹去掉,留有一定的加工余量是必要的该零件的表面粗糙度为∨3(25-100um)查《锻压手册》表3-1-1[GB12362-1990]锻件内外表面的加工余量查得厚度方向1.5-2.0mm 水平方向1.5-2.0mm 取2mm 1.7 模锻斜度 为了使锻件容易从模膛中取出,一般锻件均有模锻斜度,附加的模锻斜度会增加金属的损耗和机械加工余量,因此在保证锻件出模的前提下,应选用较小的模锻斜度,拔模斜度应按锻件各部分高度和宽度之比值H/B和长度和宽度之比值L/B确定,根据上述原则,该锻件未标注斜率为7°。

SOP 铸造工艺作业指导书03

2.2.2下芯前要检查铸型是否射满,修补部位是否修补完好,否则要将射不满部位或射层松散部修补紧实。并把粘在铸型完好部位的树脂砂清干净,以防结块粘结在铸型上。 Check if the mould is shot full before the core loaded, check if it is mended well, if not, mend it. Clear out the resin sand adhered on the well parts of the mould lest any lumps adhering on the mould. 2.2.3修补时要小心,不允许有树脂砂掉在铸型内,如果有要及时吹干净。 Be careful while mending, resin sand is not allowed dropping in the mould, or it should be blow out completely. 2.2.4型芯的涂刷要刷够3层,等层之间进行干燥后逐一刷涂为好,涂料应该是一次的涂料层为0.3mm左右。 The core should be painted 3 layers, the latter layer should be painted after the previous one dried. The thickness of each layer is around 0.3mm. 3.下芯 Core loading 3.1准备工作及注意事项 Preparations and notices 3.1.1准备好修好检查合格的砂芯。 Get the good qualified core ready 3.1.2把砂芯上的定位凸台对准铸型中的定位凹坑,砂芯装下后要用手摇晃一下看能否晃动。 Put the retaining lugs into the dented parts, make some shakes to convince that it is no loosen. 3.1.3现场的芯子在没有完全硬化的情况下不能进行刷涂。 Painting should be done after the core completely hardened. 3.1.4现场固化剂的配比要使用量杯准确配比。 The proportion of the hardening agent should be measured precisely with measuring cup. 3.1.5现场的员工必须熟知粘砂部位,建议粘砂部位宝珠砂的厚度达到15mm以上;易粘砂部位建议刷涂进行3次。 The workers must well know the sand stuck parts, suggest the thickness of the pearl sand on the stuck parts be above 15mm and the sand easy stuck parts painted 3 times. 3.1.6装完砂芯要用风管把散砂吹出来。 Blow out the residue sands after the core loading. 4. 合箱 Mould assembling 4.1 操作要求 Operation requirements 4.1.1用风管将铸型的散砂吹干净,防止粘砂。 Blast all the residue sand from the casting mould with blast pipe to prevent sand sticking. 第2页 Page 2

测试技术实验指导书及实验报告2006级用汇总

矿压测试技术实验指导书 学号: 班级: 姓名: 安徽理工大学 能源与安全学院采矿工程实验室

实验一常用矿山压力仪器原理及使用方法 第一部分观测岩层移动的部分仪器 ☆深基点钻孔多点位移计 一、结构简介 深基点钻孔多点位移计是监测巷道在掘进和受采动影响的整个服务期间,围岩内部变形随时间变化情况的一种仪器。 深基点钻孔多点位移包括孔内固定装置、孔中连接钢丝绳、孔口测读装置组成。每套位移计内有5~6个测点。其结构及其安装如图1所示。 二、安装方法 1.在巷道两帮及顶板各钻出φ32的钻孔。 2.将带有连接钢丝绳的孔内固定装置,由远及近分别用安装圆管将其推至所要求的深度。(每个钻孔布置5~6个测点,分别为;6m、5m、4m、3m、2m、lm或12m、10m、8m、6m、4m、2m)。 3.将孔口测读装置,用水泥药圈或木条固定在孔口。 4。拉紧每个测点的钢丝绳,将孔口测读装置上的测尺推至l00mm左右的位置后,由螺丝将钢丝绳与测尺固定在一起。 三、测试方法 安装后先读出每个测点的初读数,以后每次读得的数值与初读数之差,即为测点的位移值。当读数将到零刻度时,松开螺丝,使测尺再回到l00mm左右的位置,重新读出初读数。 ☆顶板离层指示仪 一、结构简介: 顶板离层指示仪是监测顶板锚杆范围内及锚固范围外离层值大小的一种监测仪器,在顶板钻孔中布置两个测点,一个在围岩深部稳定处,一个在锚杆端部围岩中。离层值就是围岩中两测点之间以及锚杆端部围岩与巷道顶板表面间的相对位移值。顶板离层指示仪由孔内固定装置、测量钢丝绳及孔口显示装置组成如图1所示。

二、安装方法: 1.在巷道顶板钻出φ32的钻孔,孔深由要求而定。 2.将带有长钢丝绳的孔内固定装置用安装杆推到所要求的位置;抽出安装杆后再将带有短钢丝绳的孔内固定装置推到所要求的位置。 3.将孔口显示装置用木条固定在孔口(在显示装置与钻孔间要留有钢丝绳运动的间隙)。 4.将钢丝绳拉紧后,用螺丝将其分别与孔口显示装置中的圆管相连接,且使其显示读数超过零刻度线。 三、测读方法: 孔口测读装置上所显示的颜色,反映出顶板离层的范围及所处状态,显示数值表示顶板的离层量。☆DY—82型顶板动态仪 一、用途 DY-82型顶板动态仪是一种机械式高灵敏位移计。用于监测顶底板移近量、移近速度,进行采场“初次来压”和“周期来压”的预报,探测超前支撑压力高 峰位置,监测顶板活动及其它相对位移的测量。 二、技术特征 (1)灵敏度(mm) 0.01 (2)精度(%) 粗读±1,微读±2.5 (3)量程(mm) 0~200 (4)使用高度(mm) 1000~3000 三、原理、结构 其结构和安装见图。仪器的核心部件是齿条6、指针8 以及与指针相连的齿轮、微读数刻线盘9、齿条下端带有读 数横刻线的游标和粗读数刻度管11。 当动态仪安装在顶底板之间时,依靠压力弹簧7产生的 弹力而站立。安好后记下读数(初读数)并由手表读出时间。 粗读数由游标10的横刻线在刻度管11上的位置读出,每小 格2毫米,每大格(标有“1”、“22'’等)为10毫米,微读数 由指针8在刻线盘9的位置读出,每小格为0.01毫米(共200 小格,对应2毫米)。粗读数加微读数即为此时刻的读数。当 顶底板移近时,通过压杆3压缩压力弹簧7,推动齿条6下 移,带动齿轮,齿轮带动指针8顺时针方向旋转,顶底板每 移近0.01毫米,指针转过1小格;同时齿条下端游标随齿条 下移,读数增大。后次读数减去前次读数,即为这段时间内的顶底板移近量。除以经过的时间,即得

混凝土结构实验指导书及实验报告(学生用)

土木工程学院 《混凝土结构设计基本原理》实验指导书 及实验报告 适用专业:土木工程周淼 编 班级::学 号: 理工大学 2018 年9 月

实验一钢筋混凝土梁受弯性能试验 一、实验目的 1.了解适筋梁的受力过程和破坏特征; 2.验证钢筋混凝土受弯构件正截面强度理论和计算公式; 3.掌握钢筋混凝土受弯构件的实验方法及荷载、应变、挠度、裂缝宽度等数据的测试技术 和有关仪器的使用方法; 4.培养学生对钢筋混凝土基本构件的初步实验分析能力。 二、基本原理当梁中纵向受力钢筋的配筋率适中时,梁正截面受弯破坏过程表现为典型的三个阶段:第一阶段——弹性阶段(I阶段):当荷载较小时,混凝土梁如同两种弹性材料组成的组合梁,梁截面的应力呈线性分布,卸载后几乎无残余变形。当梁受拉区混凝土的最大拉应力达到混凝土的抗拉强度,且最大的混凝土拉应变超过混凝土的极限受拉应变时,在纯弯段某一薄弱截面出现首条垂直裂缝。梁开裂标志着第一阶段的结束。此时,梁纯弯段截面承担的弯矩M cr称为开裂弯矩。第二阶段——带裂缝工作阶段(II阶段):梁开裂后,裂缝处混凝土退出工作,钢筋应力急增,且通过粘结力向未开裂的混凝土传递拉应力,使得梁中继续出现拉裂缝。压区混凝土中压应力也由线性分布转化为非线性分布。当受拉钢筋屈服时标志着第二阶段的结束。此时梁纯弯段截面承担的弯矩M y称为屈服弯矩。第三阶段——破坏阶段(III阶段):钢筋屈服后,在很小的荷载增量下,梁会产生很大的变形。裂缝的高度和宽度进一步发展,中和轴不断上移,压区混凝土应力分布曲线渐趋丰满。当受压区混凝土的最大压应变达到混凝土的极限压应变时,压区混凝土压碎,梁正截面受弯破坏。此时,梁承担的弯矩M u 称为极限弯矩。适筋梁的破坏始于纵筋屈服,终于混凝土压碎。整个过程要经历相当大的变形,破坏前有明显的预兆。这种破坏称为适筋破坏,属于延性破坏。 三、试验装置

锻造工艺学及模具设计复习思考题

锻造工艺学及模具设计复习思考题 1)试阐述镇静钢锭的结构及其主要缺陷的产生部位。 2)钢锭常见缺陷有哪些?它们产生的原因与危害性就是什么? 3)常见的型材缺陷有哪些?它们产生的原因与危害性就是什么? 4)锻造用型材常采用哪些方法下料?各自有何特点? 5)铸锭作为锻造坯料时如何下料? 6)试说明锻前加热的目的与方法。 7)氧化与脱碳有哪些共性与异性? 8)氧化与脱碳可产生哪些危害?如何防止? 9)过烧与过热有哪些危害? 如何防止? 10)导致裂纹产生的内应力有几种?清阐述它们相应的应力状态。 11)通常圆柱形坯料产生加热裂纹的危险位置在何处?原因何在?如何防止? 12)锻造温度范围的确定原则与基本方法就是什么? 13)怎样确定碳钢的始锻与终锻温度?它们受到哪些因素的影响? 14)为什么要制定合理的加热规范?加热规范包括哪些内容?其核心问题就是什么? 15)两种不同概念的加热速度实质上反映了什么因素的影响? 16)选择加热速度的原则就是什么?提高加热速度的措施有哪些? 17)均热保温的目的就是什么? 18)冷锭与热锭的加热规范各有什么特点?为什么?、 19)少无氧化加热主要有哪几种方法?其中火焰加热法的基本工作原理就是什么? 20)金属断后冷却常见缺陷有哪些?各自产生原因就是什么? 21)为什么硬钢锻后冷却易产生表面纵向裂纹? 22)金属锻后冷却规范一般包括哪些内容? 23)锻件热处理的目的就是什么? 24)中小锻件通常采用哪些热处理?各自作用就是什么? 25)通常大锻件采用哪些热处理?各自作用就是什么? 26)导致金属塑性变形不均匀性的原因就是什么? 27)镦粗与拔长各有哪些用途? 28)镦粗工序主要存在哪些质量问题?试分析它们产生的原因及其预防措施。 29)拔长工序主要存在哪些质量问题?试分析它们产生的原因及其预防措施。 30)为什么采用平砧小压缩量拔长圆截面坯料时效率低且质量差?应怎样解决? 31)空心件拔长时孔内壁与端面裂纹产生的原因就是什么?应采取哪些措施加以解决? 32)试阐述开式冲孔时金属变形与流动特点并画出相应的应力、应变图。 33)冲孔时易出现哪些质量问题?应采取什么措施解决? 34)试阐述冲子扩孔时金属变形与流动特点并画出相应的应力、应变图。 35)芯轴扩孔时金属主要沿切向流动的原因就是什么?此时锻件尺寸变化特点就是什么?应怎样防止壁 厚不均? 36)辗压扩孔的工艺特点就是什么?生产时易产生哪些质量缺陷?怎样防止? 37)弯曲时坯料易产生哪些缺陷?它们产生的原因就是什么? 38)自由锻工艺的特点及其主要用途就是什么?不同材料自由锻面临的主要问题就是什么?为什么? 39)试述自由锻件的分类及其采用的基本工序。 40)自由锻工艺过程的制定包括哪些内容? 41)锻造比对锻件组织与力学性能有哪些影响?其选择与锻件大小有何关系? 42)确定自由锻设备吨位有几种方法?为什么水压机锻造所依据的变形力能参数不同? 43)试分析开式模锻三变形阶段的应力应变状态及其成形特点。

毕业设计锻造工艺分析与模具设计

锻造模具设计 摘要 模具是机械制造业中技术先进、影响深远的重要工艺装备,具有生产效率高、材料利用率高、制件质量优良、工艺适应性好等特点,被广泛应用于汽车、机械、航天、航空、轻工、电子、电器、仪表等行业。随着我国汽车工业的迅猛发展,汽车性能不断提高,汽车零部件中对高精度、形状复杂锻件的需求量越来越大,锻造新工艺、省材、节能工艺等技术的开发对于新型汽车零件的生产尤为重要。我国冲压模具无论在数量上,还是在质量、技术和能力等方面都已有了很大发展,但与国民经济需求和世界先进水平相比,差距仍很大,一些大型、精密、复杂、长寿命的高档模具每年仍大量进口,特别是中高档轿车的覆盖件模具,目前仍主要依靠进口。 本文主要是以轴类锻件的生产,加工工艺等,设计制造了,一些模具,包括,堕轮锻件的镦粗,终锻等后期加工模具。 首先介绍了,模具的一些简单情况,模具的分类,发展现状和趋势等,其次介绍了,零件的工艺性,毛坯的制定,镦粗,终锻模膛的设计,包括飞边槽的设计。 关键词:模具,终锻模膛,飞边槽,钳口,镦粗

An inert wheel forging the design specification Abstract Mold is mechanical manufacturing technology advanced, profoundly important technical equipment,High production efficiency, material with high efficiency and good quality, technology parts good adaptability etc. Characteristics.Widely used in motor vehicles, machinery, aerospace, aviation, light industry, electronics, electric appliances, instruments and other industries.With the rapid development of China's automobile industry,The car's performance to improve, Auto parts of high precision, complicated shape of forging an increasing demand for,Forging new craft, material, energy saving technology province technology development for new type of car parts production is especially important.Our country stamping die in the number no matter, or in quality, technology and ability are already has great development,But with the national economy needs and the advanced world level, compared to a gap still, Some large, sophisticated, complex, the long life of high-grade die every year in the importation of large still, Especially in high-grade car covering mould, at present still mainly rely on imports. The paper is an inert round of forging production, Processing techniques, Design and manufacturing, some mould, including, fall round of forgings upsetting, eventually forging, and trimming punching production processing mould. Firstly introduces, die some simple case, the classification of mould, development situation and trends,Secondly introduces, the technology of parts, blank the formulation, the upsetting, and the design of the chamber forging die,Including flash slots of design, Introduced again, trimming punching the design of the composite film. Key words:Mould,Finally bore, Flash tank,Clamp mouth,Upsetting,Trimming, punching

实习指导书—铸造3.4

铸造成型技术实训指导书 机械工程训练中心2011年5月修订

一、目的 学生通过锻造实训达到以下目的: 1、了解砂型铸造生产过程、特点和应用;了解型(芯)砂的主要性能、组成; 2、了解模样、铸件和零件三者之间的关系; 3、了解铝合金的熔炼、浇注工艺;了解中频感应熔练炉的结构、工作原理; 4、了解冲天炉的构造、炉料的组成及其主要作用;了解常见特种铸造的特点和应用; 5、了解新材料、新工艺、新技术在铸造方面的应用。 6、熟悉造型、制芯的方法,能正确选择、使用造型工装、工具与辅具,掌握手工两箱造型 (如:整模造型、分模造型、挖砂造型等) 的特点及操作技能; 7、熟悉分型面的选择,浇注系统的组成、作用和开设原则,具备对结构简单的小型铸件进行简单经济分析、工艺分析和选择造型方法的能力; 8、独立完成结构简单的小型铸件(如飞机模型)的造型、浇注、清理等操作。 二、铸造成形的原理 铸造生产是把金属加热熔化浇注到铸型的型腔中,待熔融的金属液凝固冷却后获得一定形状、尺寸和性能金属件的成形生产工艺方法。 三、内容 1、砂型铸造生产过程、型(芯)砂的主要性能、组成; 2、模样、铸件和零件三者之间的关系; 3、铝合金的熔炼、浇注工艺,中频感应熔练炉的结构、工作原理; 4、造型、制芯的方法,手工两箱造型 (如:整模造型、分模造型、挖砂造型等) 的操作技能。 5、分型面的选择,浇注系统的组成、作用和开设原则,小型铸件简单经济分析、工艺分析和造型方法的选择。 6、飞机模型的造型、浇注、清理等操作 四、设备、造型工具及辅助工具 一)、设备 1、40KW中频感应熔练炉—台; 2、混砂设备(辗轮式混砂机)一台,筛沙机一台;

土工实验指导书及实验报告

土工实验指导书及实验报告编写毕守一 安徽水利水电职业技术学院 二OO九年五月

目录 实验一试样制备 实验二含水率试验 实验三密度试验 实验四液限和塑限试验 实验五颗粒分析试验 实验六固结试验 实验七直接剪切试验 实验八击实试验 土工试验复习题

实验一试样制备 一、概述 试样的制备是获得正确的试验成果的前提,为保证试验成果的可靠性以及试验数据的可比性,应具备一个统一的试样制备方法和程序。 试样的制备可分为原状土的试样制备和扰动土的试样制备。对于原状土的试样制备主要包括土样的开启、描述、切取等程序;而扰动土的制备程序则主要包括风干、碾散、过筛、分样和贮存等预备程序以及击实等制备程序,这些程序步骤的正确与否,都会直接影响到试验成果的可靠性,因此,试样的制备是土工试验工作的首要质量要素。 二、仪器设备 试样制备所需的主要仪器设备,包括: (1)孔径0.5mm、2mm和5mm的细筛; (2)孔径0.075mm的洗筛; (3)称量10kg、最小分度值5g的台秤; (4)称量5000g、最小分度值1g和称量200g、最小分度值0.01g的天平;

(5)不锈钢环刀(内径61.8mm、高20mm;内径79.8mm、高20mm或内径61.8mm、高40mm); (6)击样器:包括活塞、导筒和环刀; (7)其他:切土刀、钢丝锯、碎土工具、烘箱、保湿器、喷水设备、凡士林等。 三、试样制备 (一)原状土试样的制备步骤 1、将土样筒按标明的上下方向放置,剥去蜡封和胶带,开启土样筒取土样。 2、检查土样结构,若土样已扰动,则不应作为制备力学性质试验的试样。 3、根据试验要求确定环刀尺寸,并在环刀内壁涂一薄层凡士林,然后刃口向下放在土样上,将环刀垂直下压,同时用切土刀沿环刀外侧切削土样,边压边削直至土样高出环刀,制样时不得扰动土样。 4、采用钢丝锯或切土刀平整环刀两端土样,然后擦净环刀外壁,称环刀和土的总质量。 5、切削试样时,应对土样的层次、气味、颜色、夹杂物、裂缝和均匀性进行描述。 6、从切削的余土中取代表性试样,供测定含水率以及颗粒分析、界限含水率等试验之用。

(完整版)造型材料与工艺实验指导书17版

造型材料与工艺 实验指导书 主撰人:刘宝顺 审核人:刘恒丽 天津商业大学艺术学院 二〇一八年三月

前言 1.实验总体目标 本实验课程旨在配合《造型材料与工艺》课程理论知识学习,使学生深入理解、掌握现代工业产品涉及的典型常用材料的性质、特点和加工制造工艺方法,在设计中合理有效地选择、使用材料。通过实验加工制作,切身接触、使用材料,深入了解、体会材料及其加工工艺;通过自主设计、规划实验,提高动手能力,培养创新能力。 ⒉适用专业、年级、课程及课程编号: 工业设计,三年级,造型材料与工艺,1742213017 ⒊先修课程 工程图学,工程力学,金工实习,机械设计基础 ⒋实验课时分配 ⒌实验环境 本实验课程需要为每组学生分配不少于1.2平方米的工作台面,且配置公共使用的钳工工作台、砂轮机、台转、小型机床、电锯、电焊机等。 ⒍实验总体要求 本实验课程在进行有人身安全危险的作业项目时,要求学生佩戴防护镜、手套、口罩等防护用具、装备。实验前,指导教师应对学生进行安全须知教育、指导;在操作设备前,应认真学习操作流程和相关安全保护要求。 ⒎本实验的重点、难点及教学方法建议 本实验的重点是让学生了解、掌握常用材料的性质及加工制造工艺,难点在于合理、有效地使用相关加工手段和工具,并理解批量工业化生产的工艺要求。教学方法上建议指导教师结合实验项目进行相关示范操作及成品展示与评价,指导工艺要点,启发学生灵活地使用工艺方法,掌握操作技巧。

目录 实验一金属的成型工艺 (3) 实验二金属的加工工艺 (6) 实验三塑料特性与成型工艺 (9) 实验四木制品制作 (12)

实验一金属的成型工艺 一、实验目的 通过实验使学生了解、掌握铸造工艺的一般流程、特点和要求,体会金属特有的质感和铸造成型的特点,了解模具的基本特征、要求与作用,建立工艺与精度的概念,进而理解金属零件生产制造的一般规律和特点。通过学生自主设计、制作蜡模和铸造成型,培养学生的实践动手能力,训练学生的想象力、综合分析、解决问题能力。鼓励学生改进工艺方法,训练学生的创新意识和能力。 二、实验内容 采用失蜡法铸造金属锡(合金)零件。需要学生使用石蜡制作原模,然后翻制成石膏模或树脂砂模,并按照工艺要求铸造零件,经过后续修整、加工,最后完成设计的成品。其中,涉及石蜡、石膏、树脂砂及金属锡的性质、使用等,需要讲解说明,提示学生预习有关知识。 三、实验要求 本实验采用学生自主训练为主开放模式的教学组织形式进行。实验前,指导教师应根据实验内容和工作条件集中进行实验内容、方法、流程的讲解和示范,并在学生操作过程中,针对具体问题进行答疑和指导。 四、实验准备 实验前,学生需结合课堂理论讲授的相关金属铸造及机械加工知识进行预习准备,了解、预习所涉及的石蜡、石膏、树脂砂的性质和使用方法,了解锡(包括锡合金)的基本性质,并准备好待制作的产品零件图纸。实验室准备蜡模、成品样件等供教师讲解、学生参考。 五、实验原理、方法和手段 失蜡法金属铸造工艺采用石蜡等易熔化材料制作零件原模,原模表面用石膏或树脂砂等包裹形成铸造模,通过熔去石蜡形成铸造型腔,然后向型腔内浇注熔化的金属,冷却后去除石膏或树脂砂即得到铸件,经修整、后加工,完成零件成品的制作。 本实验的铸造工艺原理属于重力铸造,对于一些具有自由端面特殊类型零件,可采用半敞开式铸模进行铸造。

CAD上机实验指导书及实验报告

北京邮电大学世纪学院 实验、实习、课程设计报告撰写格式与要求 (试行) 一、实验报告格式要求 1、有实验教学手册,按手册要求填写,若无则采用统一实验报告封面。 2、报告一律用钢笔书写或打印,打印要求用A4纸;页边距要求如下:页边距上下各为2.5厘米,左右边距各为2.5厘米;行间距取固定值(设置值为20磅);字符间距为默认值(缩放100%,间距:标准)。 3、统一采用国家标准所规定的单位与符号,要求文字书写工整,不得潦草;作图规范,不得随手勾画。 4、实验报告中的实验原始记录,须经实验指导教师签字或登记。 二、实习报告、课程设计报告格式要求 1、采用统一的封面。 2、根据教学大纲的要求手写或打印,手写一律用钢笔书写,统一采用国家标准所规定的单位与符号,要求文字书写工整,不得潦草;作图规范,不得随手勾画。打印要求用A4纸;页边距要求如下:页边距上下各为2.5厘米,左右边距各为2.5厘米;行间距取固定值(设置值为20磅);字符间距为默认值(缩放100%,间距:标准)。 三、报告内容要求 1、实验报告内容包括:实验目的、实验原理、实验仪器设备、实验操作过程、原始数据、实验结果分析、实验心得等方面内容。 2、实习报告内容包括:实习题目、实习任务与要求、实习具体实施情况(附上图表、原始数据等)、实习个人总结等内容。 3、课程设计报告或说明书内容包括:课程设计任务与要求、总体方案、方案设计与分析、所需仪器设备与元器件、设计实现与调试、收获体会、参考资料等方面内容。 北京邮电大学世纪学院 教务处 2009-8

实验报告 课程名称计算机绘图(CAD) 实验项目AutoCAD二维绘图实验 专业班级 姓名学号 指导教师实验成绩 2016年11月日

机械设计实验指导书(1)

机械设计实验指导书 贺俊林冯晚平编著 机械设计制造及其自动化 农业机械化及其自动化专业用 3 山西农业大学工程技术学院 机械原理与零件实验室 2008年

目录 实验一、减速器拆装实验 (2) 实验二、轴系结构设计实验 (6) 实验三、齿轮结构设计实验 (9) 实验四、带传动实验 (12) 实验五、齿轮传动效率实验 (17)

实验一减速器拆装 一、实验目的 1.了解减速器各部分的结构,并分析其结构工艺性。 2.了解减速箱各部分的装配关系和比例关系。 3.熟悉减速器的拆装和调整过程 二、实验所用的工具、设备、仪器(每试验小组) 1.二级减速器一台 2.游标卡尺一把 3、活搬手二把 4、套筒扳手一套 5、钢板尺一把 三、实验内容 1.了解铸造箱体的结构。 2.观察、了解减速器附属零件的用途,结构安装位置的要求。 3.测量减速器的中心距,中心高、箱座下凸缘及箱盖上凸缘的厚度、筋板厚度、齿轮端面与箱体内壁的距离、大齿轮顶圆与箱体底壁之间的距离等。 4.了解轴承的润滑方式和密封装置,包括外密封的型式,轴承内侧的挡油环、封油环的作用原理及其结构和安装位置。

四、实验步骤 1.拆卸。 (1)仔细观察减速器外部各部分的结构,从各部分结构中观察分析回答后面思考题内容。 (2)用板手拆下观察孔盖板,考虑观察孔位置是否恰当,大小是否合适。 (3)拆卸箱盖 a、用扳手拆卸上,下箱体之间的连接螺栓、拆下定位销。将螺栓,螺钉、垫片、螺母和销钉放在盘中,以免丢失,然后拧动启盖螺钉使上下箱体分离,卸下箱盖。 b、仔细观察箱体内各零部件的结构和位置,并分析回答后面思考题内容。 c、测量实验内容所要求的尺寸。 d、卸下轴承盖,将轴和轴上零件一起从箱内取出,按合理顺序拆卸轴上零件。 2.装配 按原样将减速器装配好,装配时按先内部后外部的合理顺序进行,装配轴套和滚动轴承时,应注意方向,注意滚动轴承的合理装拆方法,经指导教师检查合格后才能合上箱盖,注意退回启盖螺钉,并在装配上、下箱盖之间螺栓前应先安装好定位销,最后拧紧各个螺栓。 五、注意事项 1.切勿盲目拆装,拆卸前要仔细观察零、部件的结构及位置,考虑好拆装顺序,拆下的零、部件要统一放在盘中,以免丢失和损坏。 2.爱护工具、仪器及设备,小心仔细拆装避免损坏

《流体力学》课程实验(上机)指导书及实验报告格式

《流体力学》课程实验指导书袁守利编 汽车工程学院 2005年9月

前言 1.实验总体目标、任务与要求 1)学生在学习了《流体力学》基本理论的基础上,通过伯努利方程实验、动量方程实 验,实现对基本理论的验证。 2)通过实验,使学生对水柱(水银柱)、U型压差计、毕托管、孔板流量计、文丘里流量计等流体力学常用的测压、测流量装置的结构、原理和使用有基本认识。 2.适用专业 热能与动力工程 3.先修课程 《流体力学》相关章节。 4.实验项目与学时分配 5. 实验改革与特色 根据实验内容和现有实验条件,在实验过程中,采取学生自己动手和教师演示相结合的方法,力求达到较好的实验效果。

实验一伯努利方程实验 1.观察流体流经实验管段时的能量转化关系,了解特定截面上的总水头、测压管水头、压强水头、速度水头和位置水头间的关系,从而加深对伯努利方程的理解和认识。 2.掌握各种水头的测试方法和压强的测试方法。 3.掌握流量、流速的测量方法,了解毕托管测速的原理。 二、实验条件 伯努利方程实验仪 三、实验原理 1.实验装置: 图一伯努利方程实验台 1.水箱及潜水泵 2.上水管 3.电源 4.溢流管 5.整流栅 6.溢流板 7.定压水箱 8.实验 细管9. 实验粗管10.测压管11.调节阀12.接水箱13.量杯14回水管15.实验桌 2.工作原理 定压水箱7靠溢流来维持其恒定的水位,在水箱下部装接水平放置的实验细管8,水经实验细管以恒定流流出,并通过调节阀11调节其出水流量。通过布置在实验管四个截面上的四组测压孔及测压管,可以测量到相应截面上的各种水头的大小,从而可以分析管路中恒定流动的各种能量形式、大小及相互转化关系。各个测量截面上的一组测压管都相当于一组毕托管,所以也可以用来测管中某点的流速。 电测流量装置由回水箱、计量水箱和电测流量装置(由浮子、光栅计量尺和光电子

锻造工艺与模具设计实验指导书

《锻造工艺与模具设计》实验指导书 实验一、空气锤结构及工作原理 一、实验目的 (1)了解750kg空气锤的组成、各部分作用; (2)掌握750kg空气锤工作原理及操纵方法。 二、实验设备及厂房 750kg空气锤,实训中心厂房 三、实验内容 (1)空气锤的组成部分如图2-4-10所示。 (2)对照示意图和实物,说出空气锤结构部分包括的内容及作用。 工作部分:包括落下部分(活塞、锤杆和上砧块)和锤砧(下砧、砧垫和砧座)传动部分:由电动机、带和带轮、齿轮、曲柄连杆及压缩活塞等组成 操纵部分:由上下旋阀、旋阀套和操纵手柄等组成 机身:由工作缸、压缩缸、立柱和底座组成。 (3)简述空气锤的工作原理 四、实验总结整理 每个同学按上述内容完成实验报告

实验二、典型锻件的模锻工艺设计 一、实验目的 (1)学会分析模锻件的结构工艺性。 (2)学会用CAPP 软件进行模锻工艺设计。 (3)学会制定模锻工艺过程。 (4)学会分析模锻件锻后的质量。 二、实验设备及要求 微型计算机、CAPP软件 三、实验内容 模锻的锻造工艺过程通常包括以下内容。 1、绘制模锻锻件图 模锻锻件图是根据零件图及模锻工艺特点制定的,它是确定变形工序、设计和制造锻模、计算坯料和检验锻件的依据。在确定模锻锻件图时需预先考虑锻件的分模面、加工余量、锻造公差、工艺余块、模锻斜度及圆角半径等因素。(1)分模面 分模面即锻模上、下模或凸、凹模的分界面。分模面可以是平面,也可以是曲面。锻件分模面的位置选择是否合理,关系到锻件成形、锻件出模、材料利用率等一系列问题。其选择原则是:分模面应选在模锻件具有最大水平投影尺寸的位置上,最好为锻件中部的一个平面,并使锻件上加工余量最少,上、下模膛深度最浅且尽可能基本一致。这样可使上、下模膛具有相同的轮廓,易于发现上、下模的错移,金属容易充满模膛,便于取出锻件,并利于锻模的锻造。在保证上述基本原则的基础上,为提高锻件质量和生产过程的稳定性,还应考虑以下要求。 ①饼块类锻件的高度小于或等于直径时,应取径向分模,而不能选轴向分模,以利于锻 模、切边模的加工制造和减少余块等金属消耗。 ②对于头部尺寸明显偏大的锻件,最好用曲面而不用平面分模,可使上、下模膛深度大致 相同,有利于整个锻件充填成形。 ③有流线方向要求的锻件,应考虑锻件工作时的受力特点。 (2)加工余量、模锻公差和工艺余块 模锻件的加工余量和公差比自由锻件小得多,其数值根据锻件大小、形状和精度等级有所不同,一般加工余量为1~4mm,公差为±0.3~±3mm之间,用时可查有关手册。模锻生产为成批生产,应尽量少加或不加工艺余块。(3)模锻斜度。 为了使锻件易于从模膛中取出,锻件与模膛侧壁接触部分需有一定斜度。锻件上的这一斜度称为模锻斜度。模锻斜度不包括在加工余量内,一般取5°、7°、10°、12°等标准值。模膛深度与宽度之比增大时,应取较大斜度值。因冷却引起收缩,锻件的内壁斜度值β应比外壁斜度值α大一级。

电磁场实验指导书及实验报告

CENTRAL SOUTH UNIVERSITY 题目利用Matlab模拟点电荷电场的分布姓名xxxx 学号xxxxxxxxxx 班级电气xxxx班 任课老师xxxx 实验日期2010-10

电磁场理论 实验一 ——利用Matlab 模拟点电荷电场的分布 一.实验目的: 1.熟悉单个点电荷及一对点电荷的电场分布情况; 2.学会使用Matlab 进行数值计算,并绘出相应的图形; 二.实验原理: 根据库伦定律:在真空中,两个静止点电荷之间的作用力与这两个电荷的电量乘积成正比,与它们之间距离的平方成反比,作用力的方向在两个电荷的连线上,两电荷同号为斥力,异号为吸力,它们之间的力F 满足: R R Q Q k F ? 212 = (式1) 由电场强度E 的定义可知: R R kQ E ? 2 = (式2) 对于点电荷,根据场论基础中的定义,有势场E 的势函数为 R kQ U = (式3) 而 U E -?= (式4) 在Matlab 中,由以上公式算出各点的电势U ,电场强度E 后,可以用Matlab 自带的库函数绘出相应电荷的电场分布情况。 三.实验内容: 1. 单个点电荷 点电荷的平面电力线和等势线 真空中点电荷的场强大小是E=kq /r^2 ,其中k 为静电力恒量, q 为电量, r 为点电荷到场点P(x,y)的距离。电场呈球对称分布, 取电量q> 0, 电力线是以电荷为起点的射线簇。以无穷远处为零势点, 点电荷的电势为U=kq /r,当U 取

常数时, 此式就是等势面方程.等势面是以电荷为中心以r 为半径的球面。 平面电力线的画法 在平面上, 电力线是等角分布的射线簇, 用MATLAB 画射线簇很简单。取射线的半径为( 都取国际制单位) r0=, 不同的角度用向量表示( 单位为弧度) th=linspace(0,2*pi,13)。射线簇的终点的直角坐标为: [x,y]=pol2cart(th,r0)。插入x 的起始坐标x=[x; *x].同样插入y 的起始坐标, y=[y; *y], x 和y 都是二维数组, 每一列是一条射线的起始和终止坐标。用二维画线命令plot(x,y)就画出所有电力线。 平面等势线的画法 在过电荷的截面上, 等势线就是以电荷为中心的圆簇, 用MATLAB 画等势 线更加简单。静电力常量为k=9e9, 电量可取为q=1e- 9; 最大的等势线的半径应该比射线的半径小一点 r0=。其电势为u0=k8q /r0。如果从外到里取7 条等势线, 最里面的等势线的电势是最外面的3 倍, 那么各条线的电势用向量表示为: u=linspace(1,3,7)*u0。从- r0 到r0 取偶数个点, 例如100 个点, 使最中心点的坐标绕过0, 各点的坐标可用向量表示: x=linspace(- r0,r0,100), 在直角坐标系中可形成网格坐标: [X,Y]=meshgrid(x)。各点到原点的距离为: r=sqrt(X.^2+Y.^2), 在乘方时, 乘方号前面要加点, 表示对变量中的元素进行乘方计算。各点的电势为U=k8q. /r, 在进行除法运算时, 除号前面也要加点, 同样表示对变量中的元素进行除法运算。用等高线命令即可画出等势线 contour(X,Y,U,u), 在画等势线后一般会把电力线擦除, 在画等势线之前插入如下命令hold on 就行了。平面电力线和等势线如图1, 其中插入了标题等等。越靠近点电荷的中心, 电势越高, 电场强度越大, 电力线和等势线也越密。

铸造造型工序作业指导书

铸造车间造型工序作业指导书 一、目的 加强造型工序质量的检测与控制,提高造型工序的作业质量,提高铸件的表面光洁度和尺寸精度。 二、适用范围 本文件适用于铸造车间树脂砂生产的各工序造型、制芯的准备。 生产的质量控制。 三、生产的准备 1、操作者应熟悉所生产铸件的铸造工艺,并按照工艺要求准备冷铁、冒口及特种型砂等。此项工作有带班长和包组技术员负责。 2、生产用树脂、固化剂必须经进厂检验合格后方可使用:如有失效、变质等现象应停止使用。 3、树脂砂再生砂应检查砂温、微粉含量,每天检查1-2次,酌减量每周检查1次。检查合格后才能使用。此项工作由型砂实验员负责,并把检测结果填入相应的质量记录中;出现异常时及时通知技术组和配砂组。 4、连续式混砂机应专人操作,开机前应检查所需砂量、树脂量和固化剂量应充足,气压正常。 5.机手检查连续式混砂机是否运转正常。 ①接通电源、先用手动按钮使树脂、固化剂管路回流一遍。将管内空气驱净。 ②自动加料时,按工艺要求调整树脂泵和固化剂泵的转数:一般中小件树脂砂抗拉强度控制在0.5MPa以上,大型铸件树脂砂抗拉强度控制在0.7MPa,以上。此项工作由机手负责调整加入量,型砂实验员负责性能检测。 6、检测模样、芯盒是否齐全完好,铸字是否齐全,清楚。 7、砂箱箱口应清理干净,不得有粘接剂、粘砂、铁片等。 四、造型制芯 1、填砂前底板、模板及芯盒应放稳垫平,模样表面及芯盒内腔擦拭干净,并按照要求涂刷脱模剂。 2、非模板造型的模样较重时,则应用铁丝或铁钩等,将模样紧固于箱带上,避免翻箱时的模样脱落。 3、填砂时应先把模样或芯盒的深沟,凸台下以及强度薄弱部位压实。必要时埋入铁钉或铁丝加固,但钉子和铁丝不应露出砂型表面:紧砂时,不应使浇冒口、冷铁及活块移位。填砂完毕将填砂面刮平。 4、砂芯和吊砂需放置铁芯时,芯铁吃砂量应均匀合适,一般不小于20mm,特殊情况按专用工艺文件执行。 5、需扎出气眼的砂芯应在可使用时间内按要求扎出气眼。复杂的砂芯可在芯铁上缠绕尼龙气眼绳。冷铁位置应放在正确,冷铁表面应光洁,无锈、无水、无油。 6、在保证吃啥厚度的前提下造型、制芯是在型芯的厚大部分可填入废砂块或其它填充物,以减少树脂砂消耗量和提高透气性。 7、起模出芯应在脱模时间内完成,不应过早或过晚。 8、起模(非模板造型)出芯时应轻度均匀地松动模样和芯盒,松动时不准用铁器、砖块等硬物直接敲打模样和芯盒,应垫上木块或胶皮,或用木锤敲打。 9、小芯盒反转时应使用垫板,大芯盒翻转时应用铁丝把芯骨固定于芯盒背面。 10、模样和砂芯起出后,型和芯损坏和酥脆处可用新混制的砂修补;如果成块断裂且断裂部

锻造工艺及模具设计试卷及答案

《锻造工艺及模具设计》 一、填空题 1、锻造大型锻件时,________与_________就是两个最基本也就是最重要得变形工步。 2、一张完整得计算毛坯图包含锻件图得一个__________、_________与____ _____三部分。 3、热锻件图得尺寸标注,高度方向尺寸以___________为基准,以便于锻模机械加工与准备检验样板、 4、在精锻工艺中,常用得下料方法就是:_____________;_________________。 5、实现少无氧化加热得方法很多,常用得方法有:___________、 与_______________________等、 6、自由锻工艺所研究得内容就是:______________________与_____________________两个方面。 7、根据镦粗坯料得变形程度可分为三个变形区:______________、_______ ______与___________________。 8、设计顶件装置时,主要解决_________________,___________________ ________以及___________________问题。 9、顶镦时得主要问题就是________与__________,研究顶镦问题应首先______________为主要出发点,其次就是____________________以提高生产率。 10、按照冷却速度得不同,锻件得冷却方法有三种:在空气中冷却,____________ ____;在灰沙中冷却,_______________;在炉内冷却,_______________、 11、滚柱式旋转锻造机,锻模就是______________而旋转,锻件得截面一定就是________。 12、确定设备吨位得传统方法有________________与_______________两 种。 二、判断题(本大题共10道小题,每小题1分,共10分) 1、空气锤得吨位用锤头得质量表示、( ) 2、自由锻只适用于单件生产。( ) 3、坯料加热温度越高越便于锻造。( ) 4、一般情况下,锻造冲孔前应先将坯料镦粗,以减小冲孔深度。 ( ) 5、弯曲就是自由锻得基本工序之一。( ) 6、过热得钢料就是无可挽回得废品,锻打时必然开裂。