航空发动机热力计算程序说明

航空发动机热力计算

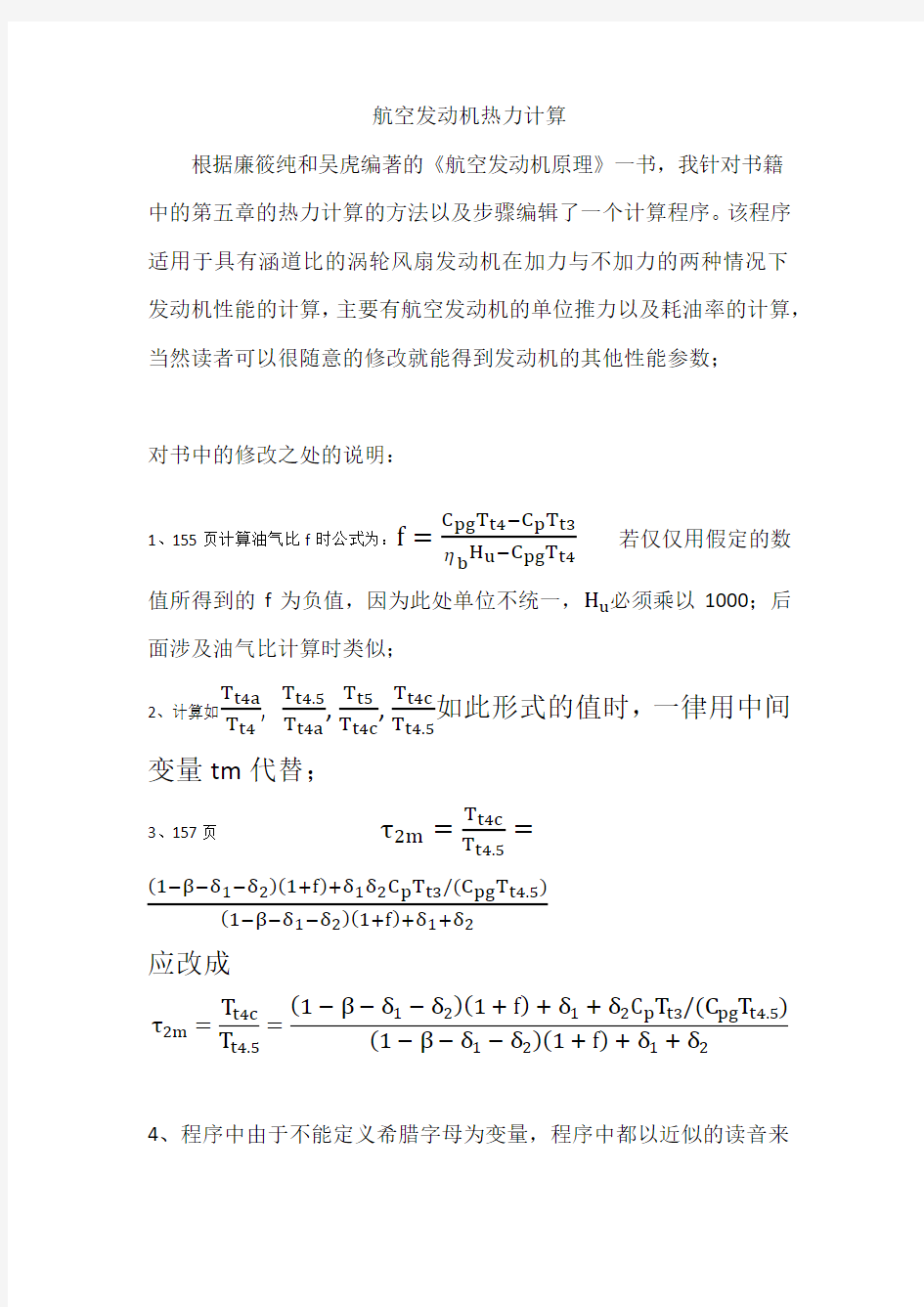

根据廉筱纯和吴虎编著的《航空发动机原理》一书,我针对书籍中的第五章的热力计算的方法以及步骤编辑了一个计算程序。该程序适用于具有涵道比的涡轮风扇发动机在加力与不加力的两种情况下发动机性能的计算,主要有航空发动机的单位推力以及耗油率的计算,当然读者可以很随意的修改就能得到发动机的其他性能参数;

对书中的修改之处的说明:

1、155页计算油气比f 时公式为:f =C pg T t4?C p T t3

b H u ?C pg T t4 若仅仅用假定的数

值所得到的f 为负值,因为此处单位不统一,H u 必须乘以1000;后面涉及油气比计算时类似;

2、计算如T t4a

T t4, T t4.5T t4a , T t5T t4c , T t4c T t4.5

如此形式的值时,一律用中间变量tm 代替;

3、157页

τ2m =T t4c T t4.5= 1?β?δ1?δ2 1+f +δ1δ2C p T t3/(C pg T t4.5) 1?β?δ1?δ2 1+f +δ1+δ2 应改成

τ2m

=T t4c T t4.5

= 1?β?δ1?δ2 1+f +δ1+δ2C p T t3/(C pg T t4.5) 1?β?δ1?δ2 1+f +δ1+δ2 4、程序中由于不能定义希腊字母为变量,程序中都以近似的读音来定义变量,作如下说明:

①δ1 :d1,含有δ的类似,用d代替δ;

: nb,含有η的类似, 用n代替η;

②η

b

③πcl:Picl,含有π的类似;用Pi代替π

④β:bt ,读音有点相近;

另外,程序中定义了加力的标志sign:若计算加力情况则把sign的值置为1,不加力则定义1以外的数值即可。

程序如下:

#include

#include

void main()

{

//假设飞行条件//

double Ma0=1.6,H=11;

//发动机工作的一些参数//

double B=0.4,Picl=3.8,Pich=4.474;/* B为涵道比,Picl为风扇的增压比,Pich为高压压气机增压比*/

double Pi=17,Tt4=1800,Ttab=2000;/*Pi为总增压比,Tt4为燃烧室出口温度,Ttab为加力燃烧室出口温度*/

double R=287.06,Rg=287.4;

double Lcl,Lch,f,tm; /*风扇处每千克空气消耗的功*/

double Wc,W4,W4a,W4c; /*各截面流量*/

//预计的部件效率或损失系数//

double di=0.97; /* 进气道总压恢复系数*/

double ncl=0.868; /* 风扇绝热效率*/

double nch=0.878; /*高压压气机绝热效率*/

double nb=0.98; /*主燃烧效率*/

double db=0.97; /* 主燃烧室总压恢复系数*/

double nth=0.89; /* 高压涡轮效率*/

double ntl=0.91; /* 低压涡轮效率*/

double dm=0.97; /*混合室总压恢复系数*/

double nbab=0.97; /*加力燃烧效率*/

double dbab=0.96; /* 加力燃烧室总压恢复系数*/

double de=0.98; /*尾喷管总压恢复系数*/

double nmh=0.98; /*高压轴机械效率*/

double nml=0.98; /* 低压轴机械效率*/

double Ct0=3; /* 相对功率提取系数,单位为kj/kg*/

double nmp=0.98; /*提取功率机械效率*/

double Cp=1005; /* 空气的定压比热容,单位为j/(kg。K)*/ double k=1.4; /* 空气的比热比*/

double Cpg=1244; /* 燃气的定压比热容,单位为j/(kg。K)*/ double kg=1.3; /*燃气的比热比*/

double Hu=42900; /*燃油的低热值,单位为kj/kg */

double d1=0.05; /* 高压涡轮的相对冷却空气量*/

double d2=0.05; /* 低压涡轮的相对冷却空气量*/

double bt=0.01; /* 飞机相对引气量*/

int sign=2; /*加力标记,若加力则为1,不加力则为其他值*/

//各截面参数的定义//

double Pt0,P0,Tt0,T0,a0,c0; /*进口截面*/

double Pt2,P2,Tt2,T2;

double Pt3,P3,Tt3,T3;

double Pt4,P4,T4;

double Pt4a,P4a,Tt4a; /*高压涡轮前截面*/

double Pt4c,P4c,Tt4c; /*低压涡轮前截面*/

double Pt5,P5,Tt5,T5;

double Pt6,P6,Tt6,T6;

double Pt7,P7,Tt7,T7;

double Pt8,P8,Tt8,T8;

double Pt9,P9,Tt9,T9,Ma9,a9,c9;

double Pt22,P22,Tt22,T22;

double Pt45,P45,Tt45,T45;

//涡轮参数定义//

double Pith,Pitl;/*高低压涡轮落压比*/

//涡轮后混合室参数定义//

double Bm,Cp6,Pm;

//加力燃烧室参数//

double fab,f0; /*加力燃烧室油气比fab,总油气比f0*/

//发动机性能参数定义//

double Fs,Fsab,sfc,sfcab;

//0-0截面压力和温度//

if(H<11)

{

T0=(288.15-6.5*H);

P0=101325*pow((1-H/44.308),5.2553);

}

else

{

T0=216.7;

P0=22700*exp((H-11)/6.338);

}

a0=sqrt(k*R*T0);

c0=Ma0*a0;

Pt0=P0*pow(1+(k-1)*Ma0*Ma0/2,k/(k-1)); /*进口总压*/ Tt0=T0*(1+(k-1)*Ma0*Ma0/2); /*进口总温*/

// 进气道出口总温和总压//

if(Ma0<=1)

{

di=0.97;

}

else di=0.97*(1-0.075*pow(Ma0-1,1.35));

Pt2=di*Pt0;

Tt2=Tt0;

//风扇出口参数//

Pt22=Pt2*Picl;

Tt22=Tt2*(1+(pow(Picl,(k-1)/k)-1)/ncl);

Lcl=Cp*(Tt22-Tt2);

//高压压气机出口总温和总压//

Pt3=Pt22*Pich;

Tt3=Tt22*(1+(pow(Pich,(k-1)/k)-1)/nch);

Lch=Cp*(Tt3-Tt22);

//主燃烧室出口参数//

f=(Cpg*Tt4-Cp*Tt3)/(nb*Hu*1000-Cpg*Tt4);

Pt4=Pt3*db;

Tt4=1800;

//高压涡轮出口参数//

tm=((1-bt-d1-d2)*(1+f)+Cp*d1*Tt3/(Cpg*Tt4))/((1-bt-d1-d2)*(1+f)+d1);

Tt4a=Tt4*tm; /* 4a代表内外涵气流在高压涡轮前混合之后的截面,tm为中间值,此处为Tt4a/Tt4*/

Pt4a=Pt4;

tm=1-Cp*(Tt3-Tt22)/(((1-bt-d1-d2)*(1+f)+d1)*nmh*Cpg*Tt4a);

Tt45=tm*Tt4a;

Pith=pow(1-(1-tm)/nth,-kg/(kg-1)); /*高压涡轮落压比*/

Pt45=Pt4a/Pith;

//低压涡轮出口参数//

tm=((1-bt-d1-d2)*(1+f)+d1+d2*Cp*Tt3/(Cpg*Tt45))/((1-bt-d1-d2)*(1+f)+d1+d2);

Tt4c=tm*Tt45;

Pt4c=Pt45;

tm=1-(Cp*(Tt22-Tt2)+Ct0/nmp)*(1+B)/(nml*Cpg*Tt4c*(1-bt-d1-d2)*(1+f)+d1+d2);

Tt5=tm*Tt4c; /*低压涡轮出口温度*/

Pitl=pow(1-(1-tm)/ntl,-kg/(kg-1)); /*低压涡轮落压比*/

Pt5=Pt4c/Pitl;

//低压涡轮后混合室出口参数//

Bm=B/((1-bt-d1-d2)*(1+f)+d1+d2); /*混合室进口涵道比*/

Cp6=(Cpg+Bm*Cp)/(1+Bm);

tm=Cpg/Cp6*(1+Bm*Cp*Tt22/(Cpg*Tt5))/(1+Bm);

Tt6=tm*Tt5;

Pm=(Pt5+Bm*0.98*Pt22)/(1+Bm); /*混合室平均压力*/

Pt6=dm*Pm;

// 分两种情况:加力与不加力//

//情况1、不加力的情况//

if(sign!=1)

{

f0=(1-bt-d1-d2)*f/(1+B); /*总油气比*/

Pt7=0.98*Pt6;

Tt7=Tt6;

Tt9=Tt7;

Pt9=de*Pt7;

P9=P0;

Ma9=sqrt(2/(kg-1)*(pow(Pt9/P9,(kg-1)/kg)-1));

T9=Tt9/(1+(kg-1)*Ma9*Ma9/2);

a9=sqrt(kg*Rg*T9);

c9=Ma9*a9;

Fs=(1+f0-bt/(1+B))*(c9+R*T9/c9*(1-P0/P9))-c0;

sfc=3600*f*(1-bt-d1-d2)/(Fs*(1+B));

printf("发动机在不加力的情况下:\n\n单位推力:%fN/(kg.s-1)\n耗率:%fkg/(N.h)\n",Fs,sfc);

}

else

{

Tt7=2000;

fab=(1+f*(1-bt-d1-d2)/(1+B-bt))*((Cpg*Tt7-Cp6*Tt6)/(nbab*Hu*1000-Cpg*Tt7));

f0=((1-bt-d1-d2)*f+(1+B+bt)*fab)/(1+B);

Pt7=0.96*Pt6;

Tt9=Tt7;

Pt9=de*Pt7;

P9=P0;

Ma9=sqrt(2/(kg-1)*(pow(Pt9/P9,(kg-1)/kg)-1));

T9=Tt9/(1+(kg-1)*Ma9*Ma9/2);

a9=sqrt(kg*Rg*T9);

c9=Ma9*a9;

Fsab=(1+f0-bt/(1+B))*(c9+R*T9/c9*(1-P0/P9))-c0;

sfcab=3600*f0/Fsab;

printf("发动机在加力的情况下:\n\n单位推力:%fN/(kg.s-1)\n耗油率:%fkg/(N.h)\n",Fsab,sfcab);

}

}

原则性热力系统计算说明书-热电联产计算

具有工业及采暖抽汽供热式汽轮机的热电厂原则性热力系统计算 热电厂原则性热力系统附图所示,求在计算的供热工况和汽轮机耗汽量0 D '下的发电量和全厂各项热经济指标。 已知: 1、 汽轮机、锅炉主要特征 (1) 汽轮机 机组型式 前苏联 ∏T —135/165-12.75/1.27型 新汽参数 0p =12.75 M a p (130ata), 0t =565℃ 终参数 c p =3.4×310- M a p 抽汽 七级抽汽,其中第3、6、7为调节抽汽,第3级为工业抽汽。第6、7级为采暖抽汽 功率 额定功率135MW ,最大功率165MW (2) 锅炉 型式 自然循环汽包炉 参数 b p =13.83 M a p , b t =570℃ 锅炉效率 b η=0.92 2、 供热抽汽及供热系统 第3级工业抽汽调压范围为0.785~1.27 M a p (8~13ata)。直接向热用户供汽,回水率50%, 回至补充水除氧气MD 。 第6、7级采暖汽调压范围分别为0.0588~0.45 M a p (0.6~2.5ata), 0.0392~0.11M a p (0.4~1.2ata)。 经由基载热网加热器(BH1、BH2)和热水锅炉(WB )通过水网热用户供暖。在凝汽器内装有部分管束,用以预热采暖热网返回水。网水设计送水温度d sn t =150℃。 3、回热抽汽及回热系统 七级回热抽汽分别供三个高压加热器、一个前置式定压给水除氧器HD 和四个低压加热器用汽。另外还专门设置了大气式补水除氧器MD ,以及保证MD 正常运行设立的补水预热器SW 。 在计算工况下各级抽汽压力、抽汽温度如表所示。 给水温度234℃,给水泵出口压力17.5 M a p 。给水在给水泵中理想泵功a pu w =186kJ/kg ,

工业锅炉强度计算说明书

工业锅炉强度计算软件 用户手册 西安富凯能源科技有限责任公司

前言 本手册是“工业锅炉强度计算软件”的使用说明书,随软件同时提供给客户。 为了使您对该产品有一个总体的认识,方便您的使用,我们专门为您配置了用户手册,主要对“工业锅炉强度计算软件”的主要功能、使用方法、注意事项、用户界面等进行介绍,使您能够掌握本软件的使用方法,是您使用本软件的必不可少的指南。 本手册使用用户要求具备一定的锅炉设计与工程计算的基本知识,在数据输入过程中必须要注意数值的常规范围,并符合实际情况。 使用前,请您仔细阅读本手册,对本产品有一定的了解。由于编者水平有限,可能在程序设计、编制过程中存在缺点和错误,敬请用户批评指正。另外,在使用过程中,如果您有什么问题,请来电查询,我们定当竭诚为您服务。

目录 一、概述 (1) (一)计算标准方法及参考文献 (1) (二)基本使用过程描述 (1) 二、软件界面介绍 (1) (一)菜单栏区域 (2) (二)任务栏区域 (3) (三)操作区域 (4) 三、强度计算过程 (4) (一)新建项目 (4) (二)锅炉基本信息 (4) (三)输入部件列表 (5) (四)输入部件参数 (8) (五)计算 (10) (六)输出计算书 (11) (七)输出Excel计算书 (12) 四、典型算例说明 (13) (一)某型号水管锅炉的强度校核计算 (13)

一、概述 (一)计算标准方法及参考文献 计算标准: 锅壳式锅炉强度计算标准GB/T16508-1996 水管式锅炉强度计算标准GB/T9222-2008 本程序设计主要依据及参考手册 ?《锅炉强度计算标准应用手册》(增订版)李之光编著中国标准出版社 (二)基本使用过程描述 ?新建项目文件 ?输入锅炉的基本信息参数 ?输入部件列表 ?输入部件参数 ?计算项目 ?输出计算书 二、软件界面介绍 在桌面上双击“工业锅炉强度计算软件”图标,此时显示系统主界面如图2-1所示。

600MW凝汽式汽轮机组的热力计算

超临界压力600MW 中间再热凝汽式汽轮机在额定工况下的热经济指标计 机组型号:N600-24.2/566/566 汽轮机型式:超临界、单轴、三缸(高中压合缸)、四排汽、一次中间再热 凝汽式 蒸汽初参数:MPa p 2.240=,5660=t ℃;MPa p 51546.00=?, 再热蒸汽参数:冷段压力MPa p in rh 053.4=,冷段温度5.303=in rh t ℃;热段压 力MPa p out rh 648.3=,热段温度0.566=out rh t ℃;MPa p rh 4053 .0=?, 排汽压力:kPa p c 4.5= (0.0054MPa ) 抽汽及轴封参数见表1。给水泵出口压力MPa p pu 376.30=,凝结水泵出压 力为MPa 84.1。机械效率、发电机效率分别取为99.0=m η,988.0=g η。 汽动给水泵用汽系数pu α为0.05177 表1 N600-24.2/566/566型三缸四排汽汽轮机组回热抽汽及轴封参数

解: 1.整理原始资料 (1)根据已知参数p 、t 在s h -图上画出汽轮机蒸汽膨胀过程线,得到新 汽焓等。0.33960=h kg kJ ,82.2970=in rh h kg kJ ,2425.3598=out rh h kg kJ , 9.62782.29702425.3598=-=rh q kg kJ 。 (2)根据水蒸汽表查的各加热器出口水焓wj h 及有关疏水焓'j h 或d wj h ,将机 组回热系统计算点参数列于表2。

图1 超临界压力600MW三缸四排汽凝汽式机组蒸汽膨胀过程线

锅炉本体设计热力计算部分

一.题目SHL35-1.6-A 二、锅炉规范 锅炉额定蒸发量 35t/h 额定蒸汽压力 1.6MPa 额定蒸汽温度 204.3℃(饱和温度) 给水温度 105℃ 冷空气温度 30℃ 排污率 5% 给水压力 1.8MPa 三.燃料资料 烟煤(AⅡ) 收到基成份(%) C ar H ar O ar N ar S ar A ar M ar 48.3 3.4 5.6 0.9 3.0 28.8 10.0 干燥无灰基挥发份V daf= 40.0 % 收到基低位发热量Q net,ar= 18920 kJ/kg 收到基成份校核: C ar+H ar+O ar+N ar+S ar+A ar+M ar=48.3+3.4+5.6+0.9+3.0+28.8+10.0=100 根据门捷列夫经验公式:Q net,ar=339C ar+1031H ar-109(O ar-S ar)-25.1M ar =339×48.3+1031×3.4-109×(5.6-3.0)-25.1×10.0 =19344.7kJ/kg 与所给收到基低位发热量误差为: 19344.7-18920=424.7kJ/kg<836.32kJ/kg(在A d=32%>25%下,合理)。 四.锅炉各受热面的漏风系数和过量空气系数 序号受热面名称入口'α漏风Δɑ出口''α 1 炉膛 1.3 0.1 1.4 2 凝渣管 1.4 0 1.4 3 对流管束 1. 4 0.1 1.5 4 省煤器 1. 5 0.1 1.6 5 空气预热器 1. 6 0.1 1.7

(工业锅炉设计计算P134表B3~P135表B4)由于AⅡ是较好烧的煤,因此'' 在1.3~1.5取值1.4。 五.理论空气量及烟气理论容积计算 以下未作说明的m3均指在标准状况0℃,101.325kPa的情况下体积。 序号名称 符 号 单位计算公式结果 1 理论空气 量 V0m3/kg V0=0.0889(C ar +0.375S ar )+0.265H ar -0.0333O ar =0.0889(48.3+0.375×3)+0.265×3.4-0.0333 ×5.6 5.10 8 2 RO2容积V RO2m3/kg V RO2 =0.01866(C ar +0.375S ar ) =0.01866(48.3+0.375×3) 0.92 2 3 N2理论容 积 2 N V m3/kg V0 N2 =0.79V0+0.008N ar =0.79×5.108+0.008×0.9 4.04 3 4 H2O理论 容积 2 O H V m3/kg V0 H2O =0.111H ar +0.0124M ar +0.0161V0 =0.111×3.4+0.0124×10+0.0161×5.108 0.58 4 5 理论烟气 量 y V m3/kg V0 y =V RO2 +V0 N2 +V0 H2O =0.922+4.043+0.584 5.54 9 (工业锅炉设计计算 P187) 六.各受热面烟道中烟气特性计算 序号名称 符 号 单位计算公式炉膛 对流 管束 省煤 器 空气 预热 器 1 平均过 量空气 系数 αav-(α’+α”)/2 1.4 1.45 1.55 1.65 2 实际水 蒸气容 积 V H2O m 3/k g 2 O H V+0.0161(αav-1) V0 0.617 0.621 0.629 0.637 3 实际烟 气量 V y m 3/k g Vg=V RO2 +0 2 N V+V H2O+(αav -1)V0 7.625 7.885 8.404 8.923 4 RO2 容积份 额 r RO2- g RO V V 2 0.120 9 0.116 9 0.109 7 0.103 3 5 H2O 容积份 额 r H2O- g H V V 2 O0.080 9 0.078 8 0.074 9 0.071 4 6 三原子 气体容 积份额 r q-r RO2+r H2O0.201 8 0.195 7 0.184 6 0.174 7

管壳式换热器传热计算示例(终-)---用于合并

管壳式换热器传热设计说明书 设计一列管试换热器,主要完成冷却水——过冷水的热量交换设计压力为管程 1.5MPa (表压),壳程压力为0.75MPa(表压),壳程冷却水进,出口温度分别为20℃和50℃,管程过冷水进,出口温度分别为90℃和65℃管程冷水的流量为80t/h。 2、设计计算过程: (1)热力计算 1)原始数据: 过冷却水进口温度t1′=145℃; 过冷却水出口温度t1〞=45℃; 过冷却水工作压力P1=0.75Mp a(表压) 冷水流量G1=80000kg/h; 冷却水进口温度t2′=20℃; 冷却水出口温度t2〞=50℃; 冷却水工作压力P2=0.3 Mp a(表压)。改为冷却水工作压力P2=2.5 Mp 2)定性温度及物性参数: 冷却水的定性温度t2=( t1′+ t1〞)/2=(20+50)/2=35℃; 冷却水的密度查物性表得ρ2=992.9 kg/m3; 冷却水的比热查物性表得C p2=4.174 kJ/kg.℃ 冷却水的导热系数查物性表得λ2=62.4 W/m.℃ 冷却水的粘度μ2=727.5×10-6 Pa·s; 冷却水的普朗特数查物性表得P r2=4.865; 过冷水的定性温度t1=(t1?t1′′)==77.5℃; 过冷水的密度查物性表得ρ1=976 kg/m3; 过冷水的比热查物性表得C p1=4.192kJ/kg.℃; 过冷水的导热系数查物性表得λ1=0.672w/m.℃; 过冷水的普朗特数查物性表得P r2=2.312; 过冷水的粘度μ1=0.3704×10-6 Pa·s。 过冷水的工作压力P1=1.5 Mp a(表压) 3)传热量与水热流量 取定换热器热效率为η=0.98; 设计传热量: ? Q0=G1·C p1·(t1?t1′′)η×10003600

板式换热器的换热计算方法Word版

板式换热器的计算方法 板式换热器的计算是一个比较复杂的过程,目前比较流行的方法是对数平均温差法和NTU法。在计算机没有普及的时候,各个厂家大多采用计算参数近似估算和流速-总传热系数曲线估算方法。目前,越来越多的厂家采用计算机计算,这样,板式换热器的工艺计算变得快捷、方便、准确。以下简要说明无相变时板式换热器的一般计算方法,该方法是以传热和压降准则关联式为基础的设计计算方法。 以下五个参数在板式换热器的选型计算中是必须的: ?总传热量(单位:kW). ?一次侧、二次侧的进出口温度 ?一次侧、二次侧的允许压力降 ?最高工作温度 ?最大工作压力 如果已知传热介质的流量,比热容以及进出口的温度差,总传热量即可计算得出。 温度 T1 = 热侧进口温度 T2 = 热侧出口温度 t1 = 冷侧进口温度 t2= 冷侧出口温度 热负荷 热流量衡算式反映两流体在换热过程中温度变化的相互关系,在换热器保温良好,无热损失的情况下,对于稳态传热过程,其热流量衡算关系为: (热流体放出的热流量)=(冷流体吸收的热流量)

在进行热衡算时,对有、无相变化的传热过程其表达式又有所区别。

(1)无相变化传热过程 式中 Q----冷流体吸收或热流体放出的热流量,W; m h,m c-----热、冷流体的质量流量,kg/s; C ph,C pc------热、冷流体的比定压热容,kJ/(kg·K); T1,t1 ------热、冷流体的进口温度,K; T2,t2------热、冷流体的出口温度,K。 (2)有相变化传热过程 两物流在换热过程中,其中一侧物流发生相变化,如蒸汽冷凝或液体沸腾,其热流量衡算式为: 一侧有相变化 两侧物流均发生相变化,如一侧冷凝另一侧沸腾的传热过程 式中 r,r1,r2--------物流相变热,J/kg; D,D1,D2--------相变物流量,kg/s。 对于过冷或过热物流发生相变时的热流量衡算,则应按以上方法分段进行加和计算。

热力发电厂课程设计说明书(国产600MW凝汽式机组全厂原则性热力系统设计计算)

国产600MW 凝汽式机组全厂原则性热力系统设计计算 1 课程设计的目的及意义: 电厂原则性热力系统计算的主要目的就是要确定在不同负荷工况下各部分汽水流量及参数、发电量、供热量及全厂的热经济性指标,由此可衡量热力设备的完善性,热力系统的合理性,运行的安全性和全厂的经济性。如根据最大负荷工况计算的结果,可作为发电厂设计时选择锅炉、热力辅助设备、各种汽水管道及附件的依据。 2 课程设计的题目及任务: 设计题目:国产600MW 凝汽式机组全厂原则性热力系统设计计算。 计算任务: ㈠ 根据给定的热力系统数据,在h - s 图上绘出蒸汽的汽态膨胀线 ㈡ 计算额定功率下的汽轮机进汽量0D ,热力系统各汽水流量j D ㈢ 计算机组和全厂的热经济性指标(机组进汽量、机组热耗量、机组汽耗率、机组热耗率、 绝对电效率、全厂标准煤耗量、全厂标准煤耗率、全厂热耗率、全厂热效率) ㈣ 按《火力发电厂热力系统设计制图规定》绘制出全厂原则性热力系统图 3 已知数据: 汽轮机型式及参数

锅炉型式及参数 锅炉型式英国三井2027-17.3/541/541 额定蒸发量Db:2027t/h 额定过热蒸汽压力P b17.3MPa 额定再热蒸汽压力 3.734MPa 额定过热蒸汽温度541℃ 额定再热蒸汽温度541℃ 汽包压力:P du18.44MP 锅炉热效率92.5% 汽轮机进汽节流损失4% 中压缸进汽节流损失2% 轴封加热器压力P T98kPa 疏水比焓415kJ/kg 汽轮机机械效率98.5% 发电机效率99% 补充水温度20℃ 厂用电率0.07 4 计算过程汇总: ㈠原始资料整理:

板式换热器热力计算及分析(整合)

第一章概论 综述 板式换热器发展简史 目前板式换热器已成为高效、紧凑的热交换设备,大量地应用于工业中。它的发展已有一百多年的历史。 德国在1878年发明了板式换热器,并获得专利,到1886年,由法国首次设计出沟道板板式换热器,并在葡萄酒生产中用于灭菌。APV公司的在1923年成功地设计了可以成批生产的板式换热器,开始时是运用很多铸造青铜板片组合在一起,很像板框式压滤机。1930年以后,才有不锈钢或铜薄板压制的波纹板片板式换热器,板片四周用垫片密封,从此板式换热器的板片,由沟道板的形式跨入了现代用薄板压制的波纹板形式,为板式换热器的发展奠定了基础。 与此同时,流体力学与传热学的发展对板式换热器的发展做出了重要的贡献,也是板式换热器设计开发最重要的技术理论依据。如:19世纪末到20世纪初,雷诺(Reynolds)用实验证实了层流和紊流的客观存在,提出了雷诺数——为流动阻力和损失奠定了基础。此外,在流体、传热方面有杰出贡献的学者还有瑞利(Reyleigh)、普朗特(Prandtl)、库塔(Kutta)、儒可夫斯基(жуковскиǔ)、钱学森、周培源、吴仲华等。 通过广泛的应用与实践,人们加深了对板式换热器优越性的认识,随着应用领域的扩大和制造技术的进步,使板式换热器的发展加快,目前已成为很重要的换热设备。 近几十年来,板式换热器的技术发展,可以归纳为以下几个方面。 1:研究高效的波纹板片。初期的板片是铣制的沟道板,至三四十年代,才用薄金属板压制成波纹板,相继出现水平平直波纹、阶梯形波纹、人字形波纹等形式繁多的波纹片。同一种形式的波纹,又对其波纹的断面尺寸——波纹的高度、节距、圆角等进行大量的研究,同时也发展了一些特殊用途的板片。 2:研究适用于腐蚀介质的板片、垫片材料及涂(镀)层。 3:研究提高使用压力和使用温度。 4:发展大型板式换热器。 5:研究板式换热器的传热和流体阻力。

汽轮机课程设计说明书..

课程设计说明书 题目:12M W凝汽式汽轮机热力设计 2014年6月28 日

一、题目 12MW凝汽式汽轮机热力设计 二、目的与意义 汽轮机原理课程设计是培养学生综合运用所学的汽轮机知识,训练学生的实际应用能力、理论和实践相结合能力的一个重要环节。通过该课程设计的训练,学生应该能够全面掌握汽轮机的热力设计方法、汽轮机基本结构和零部件组成,系统地总结、巩固并应用《汽轮机原理》课程中已学过的理论知识,达到理论和实际相结合的目的。 重点掌握汽轮机热力设计的方法、步骤。 三、要求(包括原始数据、技术参数、设计要求、图纸量、工作量要求等) 主要技术参数: 额定功率:12MW ;设计功率:10.5MW ; ;新汽温度:435℃; 新汽压力:3.43MP a ;冷却水温:20℃; 排汽压力:0.0060MP a 给水温度:160℃;机组转速:3000r/min ; 主要内容: 1、确定汽轮机型式及配汽方式 2、拟定热力过程及原则性热力系统,进行汽耗量与热经济性的初步计算 3、确定调节级形式、比焓降、叶型及尺寸等 4、确定压力级级数,进行比焓降分配 5、各级详细热力计算,确定各级通流部分的几何尺寸、相对内效率、内功率与整机实 际热力过程曲线 6、整机校核,汇总计算表格 要求: 1、严格遵守作息时间,在规定地点认真完成设计;设计共计二周。 2、按照统一格式要求,完成设计说明书一份,要求过程完整,数据准确。 3、完成通流部分纵剖面图一张(一号图) 4、计算结果以表格汇总

四、工作内容、进度安排 1、通流部分热力设计计算(9天) (1)熟悉主要参数及设计内容、过程等 (2)熟悉机组型式,选择配汽方式 (3)蒸汽流量的估算 (4)原则性热力系统、整机热力过程拟定及热经济性的初步计算 (5)调节级选型及详细热力计算 (6)压力级级数的确定及焓降分配 (7)压力级的详细热力计算 (8)整机的效率、功率校核 2、结构设计(1天) 进行通流部分和进出口结构的设计 3、绘制汽轮机通流部分纵剖面图一张(一号图)(2天) 4、编写课程设计说明书(2天) 五、主要参考文献 《汽轮机课程设计参考资料》.冯慧雯 .水利电力出版社.1992 《汽轮机原理》(第一版).康松、杨建明编.中国电力出版社.2000.9 《汽轮机原理》(第一版).康松、申士一、庞立云、庄贺庆合编.水利电力出版社.1992.6 《300MW火力发电机组丛书——汽轮机设备及系统》(第一版).吴季兰主编.中国电力出版社.1998.8 指导教师下达时间 2014 年6月 15 日 指导教师签字:_______________ 审核意见 系(教研室)主任(签字)

板式换热器选型与计算方法

板式换热器选型与计算方法 板式换热器的选型与计算方法 板式换热器的计算方法 板式换热器的计算是一个比较复杂的过程,目前比较流行的方法是对数平均温差法和NTU法。在计算机没有普及的时候,各个厂家大多采用计算参数近似估算和流速-总传热系数曲线估算方法。目前,越来越多的厂家采用计算机计算,这样,板式换热器的工艺计算变得快捷、方便、准确。以下简要说明无相变时板式换热器的一般计算方法,该方法是以传热和压降准则关联式为基础的设计计算方法。 以下五个参数在板式换热器的选型计算中是必须的: 总传热量(单位:kW). 一次侧、二次侧的进出口温度 一次侧、二次侧的允许压力降 最高工作温度 最大工作压力 如果已知传热介质的流量,比热容以及进出口的温度差,总传热量即可计算得出。 温度 T1 = 热侧进口温度 T2 = 热侧出口温度 t1 = 冷侧进口温度 t2= 冷侧出口温度 热负荷 热流量衡算式反映两流体在换热过程中温度变化的相互关系,在换热器保温良好,无热损失的情况下,对于稳态传热过程,其热流量衡算关系为: (热流体放出的热流量)=(冷流体吸收的热流量)

在进行热衡算时,对有、无相变化的传热过程其表达式又有所区别。 (1)无相变化传热过程 式中 Q----冷流体吸收或热流体放出的热流量,W; mh,mc-----热、冷流体的质量流量,kg/s; Cph,Cpc------热、冷流体的比定压热容,kJ/(kg·K); T1,t1 ------热、冷流体的进口温度,K; T2,t2------热、冷流体的出口温度,K。 (2)有相变化传热过程 两物流在换热过程中,其中一侧物流发生相变化,如蒸汽冷凝或液体沸腾,其热流量衡算式为: 一侧有相变化 两侧物流均发生相变化,如一侧冷凝另一侧沸腾的传热过程 式中 r,r1,r2--------物流相变热,J/kg; D,D1,D2--------相变物流量,kg/s。 对于过冷或过热物流发生相变时的热流量衡算,则应按以上方法分段进行加和计算。 对数平均温差(LMTD) 对数平均温差是换热器传热的动力,对数平均温差的大小直接关系到换热器传热难易程度.在某些特殊情况下无法计算对数平均温差,此时用算术平均温差代替对数平均温差,介质在逆流情况和在并流情况下的对数平均温差的计算方式是不同的。在一些特殊情况下,用算术平均温差代替对数平均温差。 逆流时: 并流时:

600MW凝汽式机组原则性热力计算

国产600MV凝汽式机组全厂原则性热力系统计算 (一)计算任务 1.最大计算功率下的汽轮机进汽量D,回热系统各汽水流量D j; 2?计算机组和全厂的热经济性指标(机组汽耗量、机组热耗量、机组热耗率、绝对电效率、 管道效率、全厂热耗率、全厂标准煤耗率、全厂热效率); 3?按《火力发电厂热力系统设计制图规定》绘出全厂原则性热力系统图,并将所计算的全部汽水流量绘制成表格,绘制回热系统计算点汽水参数表格,并进行功率校核。 (二)计算类型:定功率计算 (三)系统简介 国产600MW凝汽式机组,机组为亚临界压力、一次中间再热、单轴、反动式、四缸四排汽机组。汽轮机高、中、低压转子均为有中心孔的整锻转子。汽轮机配HG-2008/18-YM2型 亚临界压力强制循环汽包炉。采用一级连续排污系统,扩容器分离出得扩容蒸汽送入除氧器。 该系统共有八级抽汽。其中第一、二、三级抽汽分别供三台高压加热器,第五、六、七、 八级抽汽分别供四台低压加热器,第四级抽汽作为除氧器的加热汽源。八级回热加热器(除 氧器除外)均装设了疏水冷却器,以充分利用本级疏水热量来加热本级主凝结水。三级高压 加热器均安装了内置式蒸汽冷却器,将三台高压加热器上端差分别减小为-1.7 C、0C、0C, 从而提高了系统的热经济性。四台低压加热器上端差均为 2.8 C,八级加热器下端差(除氧 器除外)均为5.5 Co 汽轮机的主凝结水由凝结水泵送出,依次流过轴封加热器、4台低压加热器,进入除氧 器。然后由汽动给水泵升压,经三级高压加热器加热,最终给水温度达到273.3 C,进入锅 炉。 三台高加疏水逐级自流至除氧器;四台低加疏水逐级自流至凝汽器。凝汽器为双压式凝汽器,汽轮机排汽压力0.0049MPa ,凝汽器压力下饱和水焓h'c=136.2 ( kJ/kg)与单压凝汽器相比,双压凝汽器由于按冷却水温度低、高分出了两个不同的汽室压力,因此它具有更低些的凝汽器平均压力,汽轮机的理想比焓降增大。 给水泵汽轮机(以下简称小汽机)的汽源为中压缸排汽(第4级抽汽),无回热加热, 其排汽亦进入凝汽器。热力系统的汽水损失计有:全厂汽水损失、锅炉排污量(因排污率较 小,未设排污利用系统)。 轴封漏气量D sg =2%D 0全部送入轴封加热器来加热主凝结水,化学补充水量直接送入凝 汽器。 (四)全厂原则性热力系统图如图4-2所示。

航空发动机热力计算程序说明

航空发动机热力计算 根据廉筱纯和吴虎编著的《航空发动机原理》一书,我针对书籍中的第五章的热力计算的方法以及步骤编辑了一个计算程序。该程序适用于具有涵道比的涡轮风扇发动机在加力与不加力的两种情况下发动机性能的计算,主要有航空发动机的单位推力以及耗油率的计算,当然读者可以很随意的修改就能得到发动机的其他性能参数; 对书中的修改之处的说明: 1、155页计算油气比f 时公式为:f =C pg T t4?C p T t3 b H u ?C pg T t4 若仅仅用假定的数 值所得到的f 为负值,因为此处单位不统一,H u 必须乘以1000;后面涉及油气比计算时类似; 2、计算如T t4a T t4, T t4.5T t4a , T t5T t4c , T t4c T t4.5 如此形式的值时,一律用中间变量tm 代替; 3、157页 τ2m =T t4c T t4.5= 1?β?δ1?δ2 1+f +δ1δ2C p T t3/(C pg T t4.5) 1?β?δ1?δ2 1+f +δ1+δ2 应改成 τ2m =T t4c T t4.5 = 1?β?δ1?δ2 1+f +δ1+δ2C p T t3/(C pg T t4.5) 1?β?δ1?δ2 1+f +δ1+δ2 4、程序中由于不能定义希腊字母为变量,程序中都以近似的读音来定义变量,作如下说明:

①δ1 :d1,含有δ的类似,用d代替δ; : nb,含有η的类似, 用n代替η; ②η b ③πcl:Picl,含有π的类似;用Pi代替π ④β:bt ,读音有点相近; 另外,程序中定义了加力的标志sign:若计算加力情况则把sign的值置为1,不加力则定义1以外的数值即可。 程序如下: #include

凝汽式机组原则性热力计算

国产600MW凝汽式机组全厂原则性热力系统计算(一)计算任务 1.最大计算功率下的汽轮机进汽量D0,回热系统各汽水流量D j; 2.计算机组和全厂的热经济性指标(机组汽耗量、机组热耗量、机组热耗率、绝对电效率、管道效率、全厂热耗率、全厂标准煤耗率、全厂热效率); 3.按《火力发电厂热力系统设计制图规定》绘出全厂原则性热力系统图,并将所计算的全部汽水流量绘制成表格,绘制回热系统计算点汽水参数表格,并进行功率校核。 (二)计算类型:定功率计算 (三)系统简介 国产600MW凝汽式机组,机组为亚临界压力、一次中间再热、单轴、反动式、四缸四排汽机组。汽轮机高、中、低压转子均为有中心孔的整锻转子。汽轮机配HG-2008/18-YM2型亚临界压力强制循环汽包炉。采用一级连续排污系统,扩容器分离出得扩容蒸汽送入除氧器。 该系统共有八级抽汽。其中第一、二、三级抽汽分别供三台高压加热器,第五、六、七、八级抽汽分别供四台低压加热器,第四级抽汽作为除氧器的加热汽源。八级回热加热器(除氧器除外)均装设了疏水冷却器,以充分利用本级疏水热量来加热本级主凝结水。三级高压加热器均安装了内置式蒸汽冷却器,将三台高压加热器上端差分别减小为-1.7℃、0℃、0℃,从而提高了系统的热经济性。四台低压加热器上端差均为2.8℃,八级加热器下端差(除氧器除外)均为5.5℃。 汽轮机的主凝结水由凝结水泵送出,依次流过轴封加热器、4台低压加热器,进入除氧器。然后由汽动给水泵升压,经三级高压加热器加热,最终给水温度达到273.3℃,进入锅炉。 三台高加疏水逐级自流至除氧器;四台低加疏水逐级自流至凝汽器。凝汽器为双压式凝汽器,汽轮机排汽压力0.0049MPa ,凝汽器压力下饱和水焓h’c=136.2 ( kJ/kg)与单压凝汽器相比,双压凝汽器由于按冷却水温度低、高分出了两个不同的汽室压力,因此它具有更低些的凝汽器平均压力,汽轮机的理想比焓降增大。 给水泵汽轮机(以下简称小汽机)的汽源为中压缸排汽(第4级抽汽),无回热加热,其排汽亦进入凝汽器。热力系统的汽水损失计有:全厂汽水损失、锅炉排污量(因排污率较小,未设排污利用系统)。 轴封漏气量D sg=2%D0全部送入轴封加热器来加热主凝结水,化学补充水量直接送入凝汽器。 (四)全厂原则性热力系统图如图4-2所示。

600MW汽轮机汽水热力计算

第三章 热力分析 3.1汽轮机主要参数 汽轮机类型:600-24.2/566/566 蒸汽初参数 ;024.2p MPa =, 0566t =.0℃ 再热蒸汽参数:冷段压力 4.33in rh p MPa =,冷段温度314.9in rh t =℃: 热段压力 3.90out rh p MPa =,热段温度566.0out rh t =℃。 排气压力:0.00490c p MPa = 。 抽汽及轴封参数见表3-1和表3-2。机械效率、发电机效率分别取为0.99m η=、 0.988g η=。 表3-1 项目 单位 各 段 回 热 抽 汽 参 数 加热器编号 — H1 H2 H3 H4 H5 H6 H7 H8 抽汽压力 j p MPa 5.62 4.33 2.31 1.16 0.438 0.128 0.0619 0.0237 抽汽温度j t ℃ 349.2 314.9 483.9 379.6 261.3 139.8 86.8 63.8 表3-2 项 目 单 位 1sg α 2sg α 3sg α 来 源 高压杆漏汽 低压缸后轴封 漏汽 高中压缸之间漏汽 轴封汽量sg α 0.0006339 0.001038 0.00007958 轴封汽比焓sg h kJ/kg 3396.0 2753.7 2993.7 去 处 H8 SG H2

原则性热力系统图3-1如下: 图 3-1 3.2热平衡法 热平衡式一般有两种写法:一是吸热量=放热量×h η,h η为加热器的效率;另一种方法是流入热量=流出热量。为了在同一系统计算中采用相同的标准,应采用统一的,h η故热平衡式的写法,在同一热力系统计算中也采用同一个方法。 拟定热平衡式时,最好根据需要与简便的原则,选择最合适的热平衡范围。热平衡范围可以是一个加热器或数个加热器,乃至全部加热器,或包括一个水流混合点与加热器组合的整体。 3.2.1 整理原始资料

换热器及其基本计算

姓名:杜鑫鑫学号:0903032038 合肥学院 材 料 工 程 基 础 姓名: 班级:09无机非二班 学号:\ 课题名称:换热器及其基本计算 指导教师:胡坤宏

换热器及其基本计算 一、换热器基础知识 (1)换热器的定义: 换热器是指在两种温度不同的流体中进行换热的设备。 (2)换热器的分类: 由于应用场合不同,工程上应用的换热器种类很多,这些换热器照工作原理、结构和流体流程分类。 二、几个不同的换热器 (1)管壳式换热器 管壳式换热器又称列管式换热器,是一种通用的标准换热设备。它具有结构简单、坚固耐用、造价低廉、用材广泛、清洗方便、适应性强等优点,应用最为广泛,在换热设备中占据主导地位。 管壳式换热器是把换热管束与管板连接后,再用筒体与管箱包起来,形成两个独立的空间。管内的通道及与其相贯通的管箱称为管程;管外的通道及与其相贯通的部分称为壳程。一种流体在管内流动,而另一种流体在壳与管束之间从管外表面流过,为了保证壳程流体能够横向流过管束,以形成较高的传热速率,在外壳上装有许多挡板。 而壳管式换热器又可根据不同分为U形管式换热器、固定管板换热器、浮头式换热器、填料函式换热器几类。 (2) 套管式换热器 套管式换热器是用两种尺寸不同的标准管连接而成同心圆套管,外面的叫壳程,内部的叫管程。两种不同介质可在壳程和管程内逆向流动(或同向)以达到换热的效果。 套管式换热器以同心套管中的内管作为传热元件的换热器。两种不同直径的管子套在一起组成同心套管,每一段套管称为“一程”,程的内管(传热管)借U形肘管,而外管用短管依次连接成排,固定于支架上。热量通过内管管壁由一种流体传递给另一种流体。通常,热流体由上部引入,而冷流体则由下部引入。套管中外管的两端与内管用焊接或法兰连接。内管与U形肘管多用法兰连接,便于传热管的清洗和增减。每程传热管的有效长度取4~7米。这种换热器传热面积最高达18平方米,故适用于小容量换热。当内外管壁温差较大时,可在外管设置U形膨胀节或内外管间采用填料函滑动密封,以减小温差应力。管子可用钢、铸铁、陶瓷和玻璃等制成,若选材得当,它可用于腐蚀性介质的换热。这种换热器具有若干突出的优点,所以至今仍被广泛用于石油化工等工业部门。

简单计算板式换热器板片面积

选用板式换热器就是要选择板片的面积的简单方法: Q=K×F×Δt, Q——热负荷 K——传热系数 F——换热面积 Δt——传热温差(一般用对数温差) 传热系数取决于换热器自身的结构,每个不同流道的板片,都有自身的经验公式,如果不严格的话,可以取2000~3000。最后算出的板换的面积要乘以一定的系数如1.2。 艾瑞德板式换热器(江阴)有限公司作为专业的可拆式板式换热器生产商和制造商,专注于可拆式板式换热器的研发与生产。ARD艾瑞德专业生产可拆式板式换热器(PHE)、换热器密封垫(PHEGASKET)、换热器板片(PHEPLATE)并提供板式换热器维护服务(PHEMAINTENANCE)的专业换热器厂家。

ARD艾瑞德拥有卓越的设计和生产技术以及全面的换热器专业知识,一直以来ARD致力于为全球50多个国家和地区的石油、化工、工业、食品饮料、电力、冶金、造船业、暖通空调等行业的客户提供高品质的板式换热器,良好地运行于各行业,ARD已发展成为可拆式板式换热器领域卓越的厂家。 ARD艾瑞德同时也是板式换热器配件(换热器板片和换热器密封垫)领域专业的供应商和维护商。能够提供世界知名品牌(包括:阿法拉伐/AlfaLaval、斯必克/SPX、安培威/APV、基伊埃/GEA、传特/TRANTER、舒瑞普/SWEP、桑德斯/SONDEX、艾普尔.斯密特/API.Schmidt、风凯/FUNKE、萨莫威孚/Thermowave、维卡勃Vicarb、东和恩泰/DONGHWA、艾克森ACCESSEN、MULLER、FISCHER、REHEAT等)的所有型号将近2000种的板式换热器板片和垫片,ARD艾瑞德实现了与各品牌板式换热器配件的完全替代。全球几十个国家的板式换热器客户正在使用ARD 提供的换热器配件或接受ARD的维护服务(包括定期清洗、维修及更换配件等维护服务)。 无论您身在何处,无论您有什么特殊要求,ARD都能为您提供板式换热器领域的系统解决方案。

【精品】热力发电厂课程设计说明书国产600MW凝汽式机组全厂原则性热力系统设计计算

国产600MW 凝汽式机组全厂原则性热力系统设计计算 课程设计的目的及意义: 电厂原则性热力系统计算的主要目的就是要确定在不同负荷工况下各部分汽水流量及参数、发电量、供热量及全厂的热经济性指标,由此可衡量热力设备的完善性,热力系统的合理性,运行的安全性和全厂的经济性.如根据最大负荷工况计算的结果,可作为发电厂设计时选择锅炉、热力辅助设备、各种汽水管道及附件的依据. 课程设计的题目及任务: 设计题目:国产600MW 凝汽式机组全厂原则性热力系统设计计算. 计算任务: ㈠根据给定的热力系统数据,在h —s 图上绘出蒸汽的汽态膨胀线 ㈡计算额定功率下的汽轮机进汽量0D ,热力系统各汽水流量j D ㈢计算机组和全厂的热经济性指标(机组进汽量、机组热耗量、机组汽耗率、机组热耗率、绝对电效率、全厂标准煤耗量、全厂标准煤耗率、全厂热耗率、全厂热效率)

㈣按《火力发电厂热力系统设计制图规定》绘制出全厂原则性热力系统图3已知数据: 汽轮机型式及参数 机组型式:亚临界、一次中间再热、四缸四排汽、单轴、凝汽式汽轮机; 回热加热系统参数

锅炉型式及参数 锅炉型式英国三井2027—17。3/541/541 额定蒸发量Db:2027t/h 额定过热蒸汽压力P b17。3MPa 额定再热蒸汽压力3。734MPa 额定过热蒸汽温度541℃ 额定再热蒸汽温度541℃ 汽包压力:P du18。44MP 锅炉热效率92.5% 汽轮机进汽节流损失4% 中压缸进汽节流损失2% 轴封加热器压力P T98kPa 疏水比焓415kJ/kg 汽轮机机械效率98。5% 发电机效率99% 补充水温度20℃ 厂用电率0.07 4计算过程汇总: ㈠原始资料整理:

用EXCEL编制手算结构的锅炉热力计算程序

用EXCEL编制手算结构的锅炉热力计算程序 华北电力大学 鲍志勇 刘彦丰 韩中合 摘 要 作者在尝试利用EXCEL电子表格软件来实施锅炉热力计算的计算机程序的基础上,介绍了计算机程序的结构形式和一些主要特点。并以上海锅炉厂一台“400t h再热煤粉炉”为计算实例进行了验证计算。 关键词 锅炉 热力计算 电子表格 锅炉热力计算是锅炉设计和改造所必需的一项重要计算,该计算的繁琐程度也是锅炉专业工作者所共知的。随着计算机应用的普及,近十几年来多数锅炉厂家及科研人员开始采用计算机程序来实施该计算,使其变得简单化和更加精确化。然而以往的锅炉热力计算计算机程序大都由FOR2 TRA、NBA S I C或C语言编制,这些语言具有强大的计算功能,编制的程序具有所需内存少、计算速度快等特点。但其最大缺点则是这些程序中的计算模块和一些系数的选取只能由程序设计者进行修改,一般使用者不能了解其计算过程,只能盲目使用。此外这类程序的输入和输出界面较为单调,若需将计算结果汇编成热力计算书时,则必须将计算结果在文字处理程序中重新编辑,费时费力。为了解决上述问题,使热力计算的计算机程序能够直接面向一般工程技术人员,我们利用EX2 CEL编制了手算结构的计算机程序。 1 EXCE L简介 EXCEL是M icro soft公司推出的一种强有力的电子表格软件,每个EXCEL文件包含一个或多个二维数据工作表。工作表就像会计的分类帐,由行和列交叉成的多个单元组成。用户可在其中填写数据,数据可以是输入的数字或文本,或者是计算数值的公式。用户可以通过对单元的引用来使用工作表中的数据。 除了强大的快速制表功能外,M icro soft EX2 CEL还提供了图表处理、创建数据库管理和宏的功能。宏类似其它应用软件的脚本,可用来在工作表中完成复杂的任务。其中突出的优点是允许用户创建自定义函数及用户的对话框。数据库是结构化数据的集合,其中的数据按照一定的逻辑层次存放。用户对数据的管理和维护变得方便且容易。EXCEL的所有这些特点,为我们编制手算结构的锅炉热力计算电算化程序奠定了基础。 2 程序的结构形式和特点 该计算程序由主菜单表、热力计算程序(见附表)、饱和水温焓表、水蒸气温焓表、水蒸气参数表、烟气温焓表、自定义函数库表等工作表组成。主菜单表负责对后6个工作表的管理和调用。 热力? 4 1 ? 电 力 情 报 I N FORM A T I ON ON EL ECTR I C POW ER №3 1997

管壳式热交换器计算

列管式换热器的设计计算 列管式(管壳式)换热器的设计计算 1.流体流径的选择 哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例) (1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。 (2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。 (3) 压强高的流体宜走管内,以免壳体受压。 (4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。 (5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。 (6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。 (7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。 在选择流体流径时,上述各点常不能同时兼顾,应视具体情况抓住主要矛盾,例如首先考虑流体的压强、防腐蚀及清洗等要求,然后再校核对流传热系数和压强降,以便作出较恰当的选择。 2. 流体流速的选择 增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。但是流速增加,又使流体阻力增大,动力消耗就增多。所以适宜的流速要通过经济衡算才能定出。 此外,在选择流速时,还需考虑结构上的要求。例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。管子太长不易清洗,且一般管长都有一定的标准;单程变为多程使平均温度差下降。这些也是选择流速时应予考虑的问题。 3. 流体两端温度的确定 若换热器中冷、热流体的温度都由工艺条件所规定,就不存在确定流体两端温度的问题。若其中一个流体仅已知进口温度,则出口温度应由设计者来确定。例如用冷水冷却某热流体,冷水的进口温度可以根据当地的气温条件作出估计,而换热器出口的冷水温度,便需要根据经济衡算来决定。为了节省水量,可使水的出口温度提高些,但传热面积就需要加大;为了减小传热面积,则要增加水量。两者是相互矛盾的。一般来说,设计时可采取冷却水两端温差为5~10℃。缺水地区选用较大的温度差,水源丰富地区选用较小的温度差。 4. 管子的规格和排列方法 选择管径时,应尽可能使流速高些,但一般不应超过前面介绍的流速范围。易结垢、粘度较大的液体宜采用较大的管径。我国目前试用的列管式换热器系列标准中仅有φ25×2.5mm及φ19×mm两种规格的管子。 管长的选择是以清洗方便及合理使用管材为原则。长管不便于清洗,且易弯曲。一般出厂的标准钢管长为6m,则合理的换热器管长应为1.5、2、3或6m。系列标准中也采用这四种管长。此外,管长和壳径应相适应,一般取L/D为4~6(对直径小的换热器可大些)。 如前所述,管子在管板上的排列方法有等边三角形、正方形直列和正方形错列等,如第五节中图4-25所示。等边三角形排列的优点有:管板的强度高;流体走短路的机会少,且管外流体扰动较大,因而对流传热系数较高;相同的壳径内可排列更多的管子。正方形直列排列的优点是便于