过渡区摩擦系数λ的计算公式

布拉修斯公式适用范围

布拉修斯公式适用范围布拉修斯公式是一个在流体力学中用于计算光滑圆管内紊流摩擦系数的公式。

这一公式在特定的条件和范围内有着重要的应用。

咱先来说说布拉修斯公式到底是啥。

它长这样:λ = 0.3164 /Re^0.25 。

这里的λ是摩擦系数,Re 呢就是雷诺数。

那它能在哪些地方派上用场呢?比如说在设计一些管道系统的时候,要是管道内壁比较光滑,流体的流动状态又符合一定的条件,这时候用布拉修斯公式就能大致算出管道内的阻力情况,这对于预估能量损失、确定泵的功率啥的可太重要了。

我记得有一次,在一个工厂的改造项目中,他们要重新设计一套液体输送管道。

工程师们一开始对管道内的阻力估算不太准确,导致选的泵功率不太够,整个系统的运行效率很低。

后来经过仔细分析,发现管道内壁还算光滑,流体的流速和温度等条件也符合要求,于是就大胆地用了布拉修斯公式重新计算摩擦系数和阻力。

经过调整,选了个合适功率的泵,这下子整个系统运行得又稳又高效,工厂的生产效率也跟着上去了。

不过,布拉修斯公式也不是万能的,它有自己的适用范围。

首先,这管道内壁得足够光滑。

要是内壁粗糙得不行,那这个公式算出来的结果就偏差大了去了。

还有啊,雷诺数也得在一定范围内,通常是4000 < Re < 10^5 。

要是雷诺数太小或者太大,这个公式也就不那么灵光啦。

再比如说,在一些小型的实验室装置中,如果要精确计算流体在管道内的流动情况,光靠布拉修斯公式可能就不够了。

得结合更复杂的模型和实验数据来综合考虑。

总之,布拉修斯公式是个好工具,但咱得清楚啥时候能用,啥时候不能用,这样才能在实际应用中不出岔子,让工程设计更准确、更高效。

可别不管不顾地乱用,不然就像闭着眼睛走路,指不定就摔个大跟头呢!所以,对于布拉修斯公式的适用范围,咱们可得心里有数,这样才能在流体力学的世界里游刃有余。

粘性摩擦系数乘以速度的公式

粘性摩擦系数乘以速度的公式

粘性摩擦系数乘以速度的公式是:8τ/(ρu)^2v

摩擦系数λ=τ为剪应力

ρ为流体密度

u为流速

以一定方法求出λ,再由下式(范宁公式)即可求出流体所受阻力

hf=λ*l/d*u^2/2g

摩擦力和速度无关。

因为f=nu,n是压力,u是动摩擦因数,就是接触面的粗糙程度。

滑动摩擦力大小是与压力大小有关,与物体的材料有关,与光滑程度有关。

摩擦力与相互摩擦的物体有关,因此物理学中对摩擦力所做出的描述不一般化,也不像对其它的力那么精确。

没有摩擦力的话鞋带无法系紧,螺丝钉和钉子无法固定物体。

1。

流体流动-第七次课

常见局部阻力系数的求法: 常见局部阻力系数的求法:

1). 突扩管和突缩管 突扩管

ζ = f (

A小 A大

) = (1 −

A小 A大

)2

2). 进口和出口 进口:容器进入管道,突缩。 进口:容器进入管道,突缩。A小/A大≈0,λ=0.5 出口:管道进入容器,突扩。 出口:管道进入容器,突扩。A小/A大≈0,λ=1.0

2

简单管路流体的能量损失具有加和性。 简单管路流体的能量损失具有加和性。

2、简单管路计算 、

流量q 已知管径d、管长l、流量qV,求管路系统的能量损 失和输送功率。 失和输送功率。

已知管径d、管长l、管路系统的能量损失Σhf,求 流量q 或流速u 流量qV或流速u。 流量q 已知管长l、流量qV、管路系统的能量损失Σhf,求 管径d。

4.2 当量长度法

hf = λ ⋅

le d

⋅

u2 2

le为当量长度。 将流体流经管件时,所产生的局部阻力折 为当量长度。 将流体流经管件时,

的直管所产生的阻力。 合成相当于流经长度为le的直管所产生的阻力。

le由实验确定,可查表。 由实验确定,可查表。

五、 管道总阻力

∑h

f

= ∑ h f直 + ∑ h f局

并联和分支管路称为复杂管路。 并联和分支管路称为复杂管路。

A A B C B

并联管路

分支管路

1、 并联管路 、

V

A

1 B 2

qV=qV1+qV2

∑hfAB= ∑hf1 =∑hf2 (各支管单位质量流体阻 力损失相等) 力损失相等) 证明

zA +

zA +

pA ρg

关于牛顿内摩擦定律及流体粘度

利用量纲分析法可以得到:

( Re ,

d

)

式中: — 粗糙度

d

— 相对粗糙度

根据实验,得到莫狄(Moody)摩擦系数图。

0.1 0.09 0.08 0.07 0.06 0.05

e/l

0.05 0.04 0.03 0.02 0.015 0.01 0.008 0.006 0.0045

(1)流体阻力的表示方法

对应于机械能衡算的三种形式,流体阻力损失亦有三种表达形式:

R

h

f

kJ/kg m Pa

R g

p

f

R

阻力损失与压力差的区别: △pf —— 流体流经两截面间的机械能损失;

△p —— 任意两点间的压力差。

二者之间的关系:

u2 p We gz p f 2

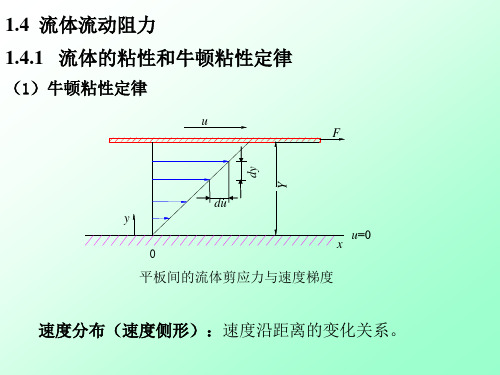

1.4 流体流动阻力

1.4.1 流体的粘性和牛顿粘性定律

(1)牛顿粘性定律

u F dy

du

y 0 x u=0

平板间的流体剪应力与速度梯度

速度分布(速度侧形):速度沿距离的变化关系。

Y

平板间的流体剪应力与速度梯度

实测发现:

F u A Y

牛顿粘性定律:

du dy

意义:剪应力的大小与速度梯度成正比。

1.4.2 流体流动的类型---层流及湍流

(1)雷诺实验

1883年, 英国物理学家Osbone Reynolds作了如下实验。

C 墨水流线 A 玻璃管

D

B

雷诺实验

(2)雷诺实验现象

用红墨水观察管中水的流动状态 层流

(a)

过渡流

(b)

湍流

(c)

沿程阻力系数λ计算公式

沿程阻力系数λ计算公式

沿程阻力系数(Coefficient of Friction, λ)是用于描述物体在

沿一定路径或表面移动时所受到的阻力大小的一个参数。

计算沿程阻力系

数可以帮助我们理解和预测运动物体所受到的阻力大小,以及影响阻力的

因素。

1.牛顿第二定律应用:

沿程阻力力(F)可以由牛顿第二定律来计算,即F=m·a

其中m为物体的质量,a为物体的加速度。

通过实验或测量,可以测

得物体在给定路径上的加速度,然后利用该公式计算沿程阻力系数。

2.摩擦力计算:

当物体在平面上运动时,摩擦力是主要的沿程阻力。

摩擦力可以由Coulomb摩擦定律来计算。

摩擦力的大小可以用公式F=μ·N来表示

其中F为摩擦力,μ为摩擦系数,N为法向力。

摩擦系数μ一般是

通过实验测定得到的。

3.空气阻力计算:

当物体在流体(如空气)中运动时,主要存在的沿程阻力是空气阻力。

空气阻力可以用多种方法来估计。

一个常用的方法是根据物体在流体中的运动状态来近似计算空气阻力。

例如,当物体以较低速度在空气中运动时,空气阻力(F)可以用公

式F=0.5·C_d·ρ·A·V^2来计算

其中C_d为空气阻力系数,ρ为空气密度,A为物体在运动方向上的横截面积,V为物体的速度。

持续读取..。

化工传递过程过程性考核(一) - 答案

化工传递Array过程过程性考核试卷(一)一.填空题(每空1分,本大题共41分)1. 流体静力学基本方程的应用包括压力压差的测量、液位的测量和液封高度的计算。

2. 甲地大气压为100 kPa,乙地大气压为80 kPa。

某刚性设备在甲地,其内部的真空度为25 kpa,则其内部的绝对压强为75 kpa;若将其移至乙地,则其内部的表压强为-0.5 mH2O。

3. 流体流动有两种基本形态,即层流和湍流。

判断流体流动形态的无量纲数群为雷诺数,其表达形式为Re=duρ/μ,物理意义为表示流体惯性力与与黏性力比值。

4. 复杂管路分为分支管路和并联管路。

5. 常用的流量计中,孔板流量计和文丘里属于差压流量计;转子流量计属于截面流量计;测速管可测量点速度。

6. 流体在圆形直管内做层流流动,若流量不变,将管径变为原来的两倍,则平均流速变为原来的1/4 ,流动摩擦系数变为原来的2倍,直管阻力损失变为原来的1/16 。

7. 流体在一套管环隙内流动,若外管内径为50 mm,内管外径为25 mm,则其流动当量直径为25 mm.8. 流体在圆形直管内做稳态层流流动,若管截面上平均流速为0.05 m/s ,则最大流速为 1.0 m/s 。

9. 联系各单元操作的两条主线为 传递过程 和 研究工程问题的方法论 。

10. 湍流边界层可以分为 层流底层 、 过渡层 和 湍流主体 ,其中传热、传质阻力主要集中在层流底层 。

11. 随体导数的表达形式为zu y u x u θzy x ∂∂+∂∂+∂∂+∂∂=θD D 。

12. 不可压缩流体连续性方程的一般表达形式为0=•∇u。

13. 量纲分析的基础是 量纲一致性原则 和 π 定理。

14. 在研究流体的运动时,常采用两种观点,即 欧拉 观点和 拉格朗日 观点。

15. 牛顿黏性定律的表达形式为yu xd d μτ-=。

16. 流体质点的运动轨迹称为 迹线;在某一时刻,在流线上任一点的切线方向与流体在该点的速度方向相同 。

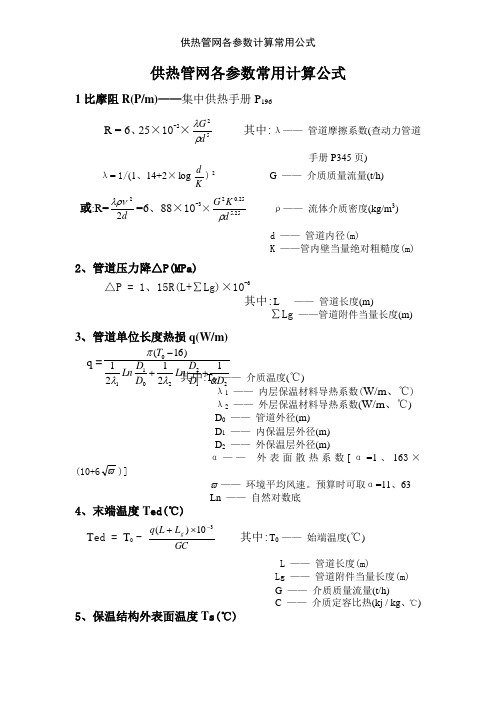

供热管网各参数计算常用公式

供热管网各参数常用计算公式1比摩阻R(P/m)——集中供热手册P 196R = 6、25×10-2×52d G ρλ 其中:λ—— 管道摩擦系数(查动力管道手册P345页)λ= 1/(1、14+2×log Kd )2 G —— 介质质量流量(t/h) 或:R=d 22λρν=6、88×10-3×25.525.02dK G ρ ρ—— 流体介质密度(kg/m 3) d —— 管道内径(m)K ——管内壁当量绝对粗糙度(m) 2、管道压力降△P(MPa)△P = 1、15R(L+∑Lg)×10-6其中:L —— 管道长度(m)∑Lg ——管道附件当量长度(m)3、管道单位长度热损q(W/m)q = 其中:T 0 —— 介质温度(℃) λ1 —— 内层保温材料导热系数(W/m 、℃)λ2 —— 外层保温材料导热系数(W/m 、℃)D 0 —— 管道外径(m)D 1 —— 内保温层外径(m)D 2 —— 外保温层外径(m)α—— 外表面散热系数[α=1、163×(10+6ϖ)]ϖ—— 环境平均风速。

预算时可取α=11、63Ln —— 自然对数底4、末端温度T ed(℃)T ed = T 0 - GC L L q g 310)(-⨯+ 其中:T 0 —— 始端温度(℃)L —— 管道长度(m)Lg —— 管道附件当量长度(m)G —— 介质质量流量(t/h)C —— 介质定容比热(kj / kg 、℃)5、保温结构外表面温度T s(℃)2122011012121)16(D D D Ln D D Ln T αλλπ++-T s = T a + απ2D q 其中:Ta ——环境温度(南方可取Ta =16℃) 6、管道冷凝水量(仅适用于饱与蒸汽)G C (t/h)G C = γ3106.3-⨯qL 其中:γ——介质汽化潜热(kj / kg)7、保温材料使用温度下的导热系数λt (W/m 、℃)λt =λo +2)(B A T T K + 其中:λo ——保温材料常态导热系数 T A —— 保温层内侧温度(℃)T B —— 保温层外侧温度(℃) K —— 保温材料热变系数超细玻璃棉K=0、00017 硅酸铝纤维K=0、00028、管道直径选择d(mm)按质量流量计算:d = 594、5ωρG按体积流量计算:d = 18、8ωνG按允许单位比摩阻计算:d = 0、0364×52R G ∆νλ其中:G —— 介质质量流量(t/h)G v —— 介质体积流量(m 3/h) ω —— 介质流速(m/s)ρ —— 介质密度(kg/m 3)ΔR —— 允许单位比摩阻(Pa/m)9、管道流速ω(m/s)ω= πρ29.0d G 其中:G —— 介质质量流量(t/h) ρ —— 介质密度(kg/m 3)d —— 管道内径(m)10、安全阀公称通径(喉部直径)选择DN(mm)A = φ133.49010P G 则 DN =πA ⨯20 其中:A —— 安全阀进气口计算面积(cm 2)G ——介质质量流量(t/h)P —— 安全阀排放压力(MPa)φ——过热蒸汽校正系数,取0、8—0、88DN ——安全阀通径计算值(mm)。

管径选择与管道压力降计算(一)1~60

管径选择与管道压力降计算第一部分管径选择1.应用范围和说明1.0.1本规定适用于化工生产装置中的工艺和公用物料管道,不包括储运系统的长距离输送管道、非牛顿型流体及固体粒子气流输送管道。

1.0.2对于给定的流量,管径的大小与管道系统的一次投资费(材料和安装)、操作费(动力消耗和维修)和折旧费等项有密切的关系,应根据这些费用作出经济比较,以选择适当的管径,此外还应考虑安全流速及其它条件的限制。

本规定介绍推荐的方法和数据是以经验值,即采用预定流速或预定管道压力降值(设定压力降控制值)来选择管径,可用于工程设计中的估算。

1.0.3当按预定介质流速来确定管径时,采用下式以初选管径:d=18.81W0.5 u-0.5ρ-0.5(1.0.3—1)或d=18.81V00.5 u-0.5(1.0.3—2)式中d——管道的内径,mm;W——管内介质的质量流量,kg/h;V0——管内介质的体积流量,m3/h;ρ——介质在工作条件下的密度,kg/m3;u——介质在管内的平均流速,m/s。

预定介质流速的推荐值见表2.0.1。

1.0.4当按每100m计算管长的压力降控制值(⊿Pf100)来选择管径时,采用下式以初定管径:d=18.16W0.38ρ-0.207 µ0.033⊿P f100–0.207(1.0.4—1)或d=18.16V00.38ρ0.173 µ0.033⊿P f100–0.207(1.0.4—2)式中µ——介质的动力粘度,Pa·s;⊿P f100——100m计算管长的压力降控制值,kPa。

推荐的⊿P f100值见表2.0.2。

1.0.5本规定除注明外,压力均为绝对压力。

2.管道内流体常用流速范围和一般工程设计中的压力降控制值2.0.1管道内各种介质常用流速范围见表2.0.1。

表中管道的材质除注明外,一律为钢。

该表中流速为推荐值。

2.0.2管道压力降控制值见表2.0.2-1和表2.0.2-2,该表中压力降值为推荐值。

管道设计

管道设计1.管道含义及特征管道定义:由管道组成件装配而成,用于输送、分配、混合、分离、排放、计量或控制流体流动。

管道组成件:管道标准件、管道特殊件、管道支撑件管道。

特点:管道属于长细比大的设备,易失稳、受力情况复杂;管内介质种类复杂;管内流体状态复杂,运行条件变化多;管道组成件种类繁杂、各有特点;管道布置、安装及检验要求复杂。

2.压力管道的概念压力管道是指“特种设备安全监察条例”所定义的属于监察范围内的管道;压力管道属于特种设备的范畴;压力管道设计属于特种设备生产范畴和源头;压力管道监察管理体制;3.压力管道的定义压力管道是在生产、生活中使用的可能引起燃爆或中毒等危险性较大的特种设备。

根据中华人民共和国国务院令(第373号)通过并公布的《特种设备安全监察条例》,对压力管道进行了定义:压力管道,是指利用一定的压力,用于输送气体或者液体的管状设备,其范围规定为最高压力大于或者等于0.1MPa(表压)的气体、液化气体、蒸汽介质或者可燃、易爆、有毒、有腐蚀性、最高工作温度高于或者等于标准沸点的液体介质,且公称直径大于25mm 管道。

4.管道设计管道设计主要涉及三方面内容:管径选择、管道器材、安装设计。

与管道设计相关的计算也包括三个方面:管线压力降计算、管道壁厚计算、管线应力分析。

管线压力降计算可用流程模拟软件计算(例如:Aspen Plus、Pro Ⅱ、KBC Petro-SIM),也可Excel表格或自定义函数(宏)计算;管道壁厚计算用Excel表格计算;管线应力分析用专用软件计算,例如Caesar Ⅱ软件,主要分析:管线应力(一次应力、二次应力)、推力及位移。

管道壁厚计算公式见:《工业金属管道设计规范》GB 50316-2000 。

一、管径和管线压力降计算1. 管径初选(1)查表法管道管径根据输送介质的相态、物性(主要是粘度)、流量初选。

炼油装置内一般液体油品管线,可参照上述表中各种管径册常用流速、流率及允许压力降等估算管内径。

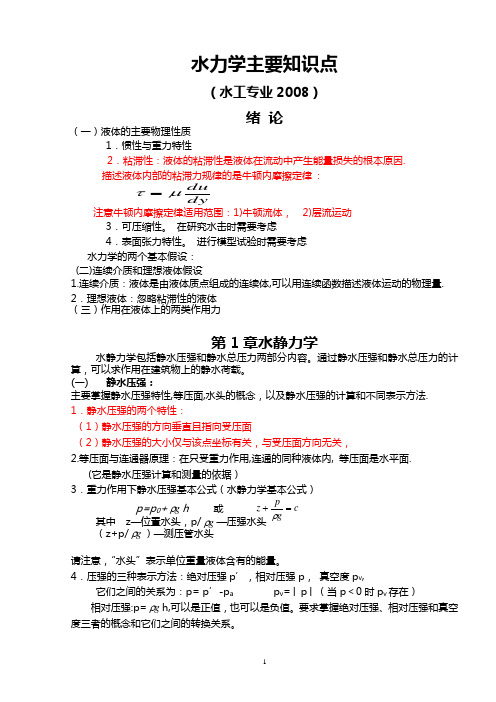

水力学主要知识点.

水力学主要知识点(水工专业2008)绪 论(一)液体的主要物理性质 1.惯性与重力特性2.粘滞性:液体的粘滞性是液体在流动中产生能量损失的根本原因. 描述液体内部的粘滞力规律的是牛顿内摩擦定律 :注意牛顿内摩擦定律适用范围:1)牛顿流体, 2)层流运动 3.可压缩性。

在研究水击时需要考虑4.表面张力特性。

进行模型试验时需要考虑水力学的两个基本假设:(二)连续介质和理想液体假设1.连续介质:液体是由液体质点组成的连续体,可以用连续函数描述液体运动的物理量. 2.理想液体:忽略粘滞性的液体 (三)作用在液体上的两类作用力第1章水静力学水静力学包括静水压强和静水总压力两部分内容。

通过静水压强和静水总压力的计算,可以求作用在建筑物上的静水荷载。

(一) 静水压强:主要掌握静水压强特性,等压面,水头的概念,以及静水压强的计算和不同表示方法. 1.静水压强的两个特性:(1)静水压强的方向垂直且指向受压面(2)静水压强的大小仅与该点坐标有关,与受压面方向无关,2.等压面与连通器原理:在只受重力作用,连通的同种液体内, 等压面是水平面.(它是静水压强计算和测量的依据)3.重力作用下静水压强基本公式(水静力学基本公式)p=p 0+g ρh 或其中 z —位置水头,p/g ρ—压强水头 (z+p/g ρ)—测压管水头请注意,“水头”表示单位重量液体含有的能量。

4.压强的三种表示方法:绝对压强p ′,相对压强p , 真空度p v , 它们之间的关系为:p= p ′-p a p v =│p │(当p <0时p v 存在)相对压强:p=g ρh,可以是正值,也可以是负值。

要求掌握绝对压强、相对压强和真空度三者的概念和它们之间的转换关系。

c gpz =+ρd y d u μτ=计算静水总压力包括求力的大小、方向和作用点,受压面可以分为平面和曲面两类。

根据平面的形状:对规则的矩形平面可采用图解法,任意形状的平面都可以用解析法进行计算。

软管阻力损失计算方法

0.01~0.05 0.1~0.2 0.3 0.2~0.3 0.5 以上 0.85 以上

非圆形管的当量直径 前面讨论的都是圆管的阻力损失。 实验证明, 对于非圆形管内的湍流流动, 如 采用下面定义的当量直径 d e 代替圆管直径, 其阻力损失仍可按式 (1-82)和图 1-34 进行计算。

32

de =

hf l µ 2 = 32 d duρ u

式中每一项都为无因次项, 称为无因次数群。 换言之, 未作无因次处理前, 层流时的阻力的函数形式为:

(1-75)

h f = f (d , l , µ , ρ , u )

作因次处理后, 可写成

λ不

1

2ε = 174 . − 2 log d λ

(1-86)

由于 λ 与 Re 数无关, 由(1-82)可知, 阻力损失 hf 与流速 u 的平方成正比。此区常称为充分湍流区或 阻力平方区。 粗糙度对 λ 的影响 层流时, 粗糙度对 λ 值无影响。在湍流区, 管内壁高低不平的凸出物对λ的影响 是相继出现的。刚进入湍流区时, 只有较高的凸出物才对 λ 值显示其影响, 较低的凸出物则毫无影响。随 着 Re 的增大, 越来越低的凸出物相继发挥作用, 影响 λ 的数值。 上述现象可从湍流流动的内部结构予以解释。前已述及, 壁面上的流速为零, 因此流动的阻力并非直 接由于流体与壁面的摩擦产生, 阻力损失的主要原因是流体粘性所造成的内摩擦。层流流动时, 粗糙度的 大小并未改变层流的速度分布和内摩擦的规律, 因此并不对阻力损失有较明显的影响。 但是在湍流流动时, 如果粗糙表面的凸出物突出于湍流核心中, 则它将阻挡湍流的流动而造成不可忽略的阻力损失。Re 值愈 大, 层流内层愈薄, 越来越小的表面凸出物将相继地暴露于湍流核心之中, 而形成额外的阻力。当 Re 大 到一定程度,层流内层可薄得足以使表面突起物完全暴露无遗,则管流便进入阻力平方区。 实际管的当量粗糙度 人工粗糙管 管壁粗糙度对阻力系数 λ 的影响首先是在人工粗糙管中测定的。 是将大小相同的砂粒均匀地粘着在普通管壁上, 人为地造成粗糙度, 因而其粗糙度可以精确测定。工业 管道内壁的凸出物形状不同, 高度也参差不齐, 粗糙度无法精确测定。实践上是通过试验测定阻力损失 并计算 λ 值, 然后由图 1-34 反求出相当的相对粗糙度, 称之为实际管道的当量相对粗糙度。由当量相对 粗糙度可求出当量的绝对粗糙度 ε 。 化工上常用管道的当量绝对粗糙度示于表 1-1。 表 1-1

第四章.液流形态及水头损失

水头损失分类

(依据边界条件以及作用范围) 依据边界条件以及作用范围) hw 沿程损失 hf 局部损失 hj

沿程水头损失hf

水道中, 在平直的固体边界水道中,单位重量的液 体从一个断面流至另一个断面的机械能损失。 体从一个断面流至另一个断面的机械能损失。 这种 并随沿程长度增加而增加, 水头损失沿程都有并随沿程长度增加而增加,称 作沿程水头损失。 作沿程水头损失。

k

lg v

紊流:质点混掺, h ∝v 紊流:质点混掺,

f

1.75 ~ 2.0

3.液流流态的判断 3.液流流态的判断

雷诺发现, 雷诺发现,判断层流和紊流的临界流速 与液体密度、动力粘性系数、管径关系密切, 与液体密度、动力粘性系数、管径关系密切, 判断: 提出液流型态可用下列无量纲数判断:

ρvd Re = µ

对于圆管, 对于圆管,则

l v hf = λ d 2g

l v2 hf = λ 4R 2g

2

对于明渠均匀流, 对于明渠均匀流,则

可见,欲求出水头损失, 可见,欲求出水头损失,必须研究沿程阻力系数 的变化规律。 的变化规律。

沿程阻力系数λ包含的影响因素: 沿程阻力系数 包含的影响因素: 包含的影响因素

液流产生水头损失必须具备两个条件: 液流产生水头损失必须具备两个条件: 1)液体具有粘滞性;(决定作用) 液体具有粘滞性;(决定作用) ;(决定作用 2)由于固体边界的影响,液流内部质 由于固体边界的影响, 点间产生相对运动。 点间产生相对运动。

水力学上能量损失用单位重量液体 表示。 的能量损失 hw 表示。

H = H 0 + ∑ hw

水头损失在工程上的意义: 水头损失在工程上的意义:

水头损失的数值大小直接关系到动力设备容量 的确定,因而关系到工程的可靠和经济性。 的确定,因而关系到工程的可靠和经济性。 如图为水泵供水示意图,据供水要求, 如图为水泵供水示意图,据供水要求,水泵将 水池中水从断面1 提升到断面2 水池中水从断面1-1提升到断面2-2。 静扬高:断面1 的高程差H 静扬高:断面1和2的高程差H0 扬程H:静扬高加水头损失, H:静扬高加水头损失 扬程H:静扬高加水头损失, 即:

流体在管内的流动阻力 (2)

流体在管内的流动阻力默认分类2008-01-13 08:58:10 阅读194 评论0 字号:大中小订阅一、计算圆形直管阻力的通式流体在管内以一定逮度流动时,有两个方向相反的力相互作用着。

一个是促使流动的推动力,这个力的方向和流动方向一致,另一个是由内摩擦而引起的摩擦阻力,这个力起了阻上流体运动的作用,其方向与流体前流动方向相反。

只有在推动力与阻力达平衡的条件下,流动速度才能维持不变,即达到稳态流动。

图1-23 直管阻力通式的推导如图1-23所示,流体以速度。

在一段水平直管内作稳定流动,对于不可压缩流体可写出截面1-1′,与2-2′间的柏努利方程式为:因是直径相同的水平管,左翼Z1=Z2,u1=u2=u,上式可筒化为:(1-39)现分析流体在一段直径为d、长度为l的水平管内受力的情况:垂直作用于截面1-1′上的压力P1=p1A1-p1πd2/4垂直作用于截面2-2′上的压力P2=p2A2-p2πd2/4P1与P2的作用方向相反,所以有一个净压力(P1-P2)作用于整个流体柱上,推动它向前运动,这就是流动的推动力,它的作用方向与流动方向相同,其大小为:平行作用于流体柱表面上的摩擦力为:摩擦力阻止流体向前运动,这就是流动的阻力,它的作用方向与流动方向相反。

根据牛顿第二运动定律,要维持流体在管内作匀速运动,作用在流体柱上的推动力应与阻力的大小相等,方向相反,即:则以式1-39代入上式得:(1-40)上式就是流体在圆形直管内流动时能量损失与摩擦应力关系式,但还不能直接用来计算hf ,因为内摩擦应力所遵循的规律因流体流动类型而异,直接用τ计算hf 有困难,且在连续性方程式及柏努利方程式中均无此项,故式1-40直接应用于管路的计算很不方便。

下面将式1-40作进一步的变换,以消去式中的内摩擦应力τ。

由实验得知,流体只有在流动情况下才产生阻力。

在流体物理性质,管径与管长相同情况下,流速增大,能量损失也随之增加,可见流动阻力与流速有关。

化工原理试题库答案(上册,总)已修改

化工原理试题库答案(上册,总)已修改流体流动一、选择题1. 连续操作时,物料衡算通式中的过程积累量GA为(A )。

A.零B.正数C.负数D.任意值2. 热量衡算中,物料的焓为相对值,通常规定(A )的焓为零。

A.0℃液体B.0℃气体C.100℃液体D.100℃气体3. 流体阻力的表现,下列阐述错误的是(D )。

A.阻力越大,静压强下降就越大B.流体的粘度越大,阻力越大C.流体的流动状况是产生流体阻力的根本原因D.流体的内摩擦力在流体激烈流动时不存在4. 压强的具有专门名称的国际单位是Pa,用基本单位表示是(C )。

A.atmB.mmHgC.Kg/m.s2D.N/m25. 水在直管中流动,现保持流量不变,增大管径,则流速(B )。

A.增大B.减小C.不变D.无法判断6. 对可压缩流体,满足( C )条件时,才能应用柏努力方程求解。

A.p1 p2p1p1 p2p1 20%(式中压强采用表压表示) B. p1 p2p1p1 p2p1 10%(式中压强采用表压表示) C. 20%(式中压强采用绝压表示) D. 10%(式中压强采用绝压表示)7. 判断流体的流动类型用(C )准数。

A.欧拉B.施伍德C.雷诺D.努塞尔特8. 流体在圆形直管中滞流流动时的速度分布曲线为( B )。

A.直线B.抛物线C.双曲线D.椭圆线9. 增大流体的流量,则在孔板流量计的孔板前后形成的压强差(A )。

A.增大B.减小C.不变D.无法判断10. 流体在管内流动时的摩擦系数与(B )有关。

A.雷诺准数和绝对粗糙度B. 雷诺准数和相对粗糙度C.欧拉准数和绝对粗糙度D. 欧拉准数和相对粗糙度11. 测速管测量得到的速度是流体(C )速度。

A.在管壁处B.在管中心C.瞬时D.平均12. 在层流流动中,若流体的总流率不变,则规格相同的两根管子串联时的压降为并联时的A. 2;B. 6;C. 4;D. 1。

13. 流体在长为3m、高为2m的矩形管道内流动,则该矩形管道的当量直径为(C )。

管道压力降计算

d = 18.8(Vf )0.5 = 18.8( W )0.5

µ

µρ

(1.2.2-1)

式中

d——管道内直径,mm; Vf——流体体积流量,m3/h μ——流体平均流速,m/s; W——流体质量流量,kg/h; ρ——流体密度,kg/m3。 通常可由图1.2.2-1或图1.2.2-2查得管径。

1

管内径(d) mm

中国石化集团兰州设计院标准

SLDI 233A13-98

管道压力降计算

0

新编制

修改 标记

简要说明

全部

修改 页码

编制

校核

审核

审定

日期

1999 - 05 - 21 发布

1999 - 06 - 01 实施

中国石化集团兰州设计院

目次

1 单相流(不可压缩流体) ……………………………………………………………………… (1) 1.1 简述………………………………………………………………………………………… (1) 1.2 计算方法…………………………………………………………………………………… (1) 1.3 符号说明…………………………………………………………………………………… (24) 2 单相流(可压缩流体) ………………………………………………………………………… (25) 2.1 简述………………………………………………………………………………………… (25) 2.2 计算方法…………………………………………………………………………………… (25) 2.3 符号说明…………………………………………………………………………………… (36) 3 气-液两相流(非闪蒸型) …………………………………………………………………… (37) 3.1 简述………………………………………………………………………………………… (37) 3.2 计算方法…………………………………………………………………………………… (38) 3.3 符号说明…………………………………………………………………………………… (48) 4 气-液两相流(闪蒸型) ……………………………………………………………………… (49) 4.1 简述………………………………………………………………………………………… (49) 4.2 计算方法…………………………………………………………………………………… (49) 4.3 符号说明…………………………………………………………………………………… (57) 5 气-固两相流………………………………………………………………………………… (58) 5.1 简述………………………………………………………………………………………… (58) 5.2 计算方法…………………………………………………………………………………… (59) 5.3 符号说明…………………………………………………………………………………… (74) 6 真空系统……………………………………………………………………………………… (76) 6.1 简述………………………………………………………………………………………… (76) 6.2 计算方法…………………………………………………………………………………… (76) 6.3 符号说明…………………………………………………………………………………… (87) 7 浆液流………………………………………………………………………………………… (88) 7.1 简述………………………………………………………………………………………… (88) 7.2 计算方法…………………………………………………………………………………… (88) 7.3 符号说明…………………………………………………………………………………… (97)

管道压力降计算

管道压力降计算书工程名称:0管道编号:0管道起止点:0计算人:审核人:审定人:计算日期:2013年5月4日新疆时代石油工程有限公司1确定流动状态:介质体积流量:qv=25.00m3/h管子内径:d i'=0.102m体积流速:u=0.850m/s雷诺数:Re=d i'uρ/μa=32523.6流态判断:396(d i'/ε)log(3.7d i'/ε)=661575流动状态处于湍流(过渡区)。

2管道压力降:1)计算摩擦系数λ①当流体处于滞流状态(Re<=2000)时:λ=64Re^-1=数据不采用②当流体处在临界区(2000<Re<4000)时:λ=0.3164/Re^0.25=数据不采用③当流体处在过渡区[4000<=Re<396(di'/ε)log(3.7di'/ε)]时:1/λ^0.5=-2lg(ε/(3.7d i')+2.51/(Re*λ^0.5))此式用试差法求得λ值。

绝对粗糙度ε=0.2mm管内径d i'=102mm雷诺数Re=32523.6最终λ=0.0277④当流体处于粗糙管的湍流区(Re>=396(d i'/ε)log(3.7d i'/ε))时:λ=[1/(-2log(ε/3.6d i')]^2=数据不采用最后取:λ=0.02772)直管段压力降Δp fΔp f=λ·L/d'·ρu2/2i= 6.63kPa3)局部阻力Δp t采用局部阻力系数法,Δpt=∑ k(ρu2/2)×10-3= 2.67kPa4)液体由管道进入容器的压力降Δp t1Δp t1=(k-1)(ρu2/2)×10-3=-0.27kPa5)液体由容器进入管道的压力降Δp t2Δp t2=(1+k)(ρu2/2)×10-3=0.41kPa6)管道压力降Δp pΔp p=Δp f+Δp t+Δp t1+Δp t2=9.44kPa7)设计采用值Δp pΔp p=1.15×Δp p=10.9kPa。

过渡区摩擦系数λ的计算公式

过渡区摩擦系数λ的计算公式

秦根生

【期刊名称】《暖通空调》

【年(卷),期】2003(033)001

【总页数】1页(P132)

【作者】秦根生

【作者单位】037500河北省阜城县保险公司西2l0l信箱;河北省阜城县政府招待所

【正文语种】中文

【中图分类】TU83

【相关文献】

1.管道摩擦系数计算公式分析 [J], 黄仕运;余雪梅;刘元帅;杨诚

2.V带当量摩擦系数计算公式的初探 [J], 魏庆葆;郑大宇;刘义翔

3.关于V带传动当量摩擦系数计算公式的修正 [J], 邱香;廖林清;谢明;孙北奇

4.关于V带传动当量摩擦系数计算公式的修正 [J], 邱香; 廖林清; 谢明; 孙北奇

5.对MM-200型磨损试验机摩擦系数计算公式的修正 [J], 王恒志;夏治业;汪信;操光辉;吴申庆

因版权原因,仅展示原文概要,查看原文内容请购买。

圆管紊流过渡区的沿程阻力系数λ

圆管紊流过渡区的沿程阻力系数λ

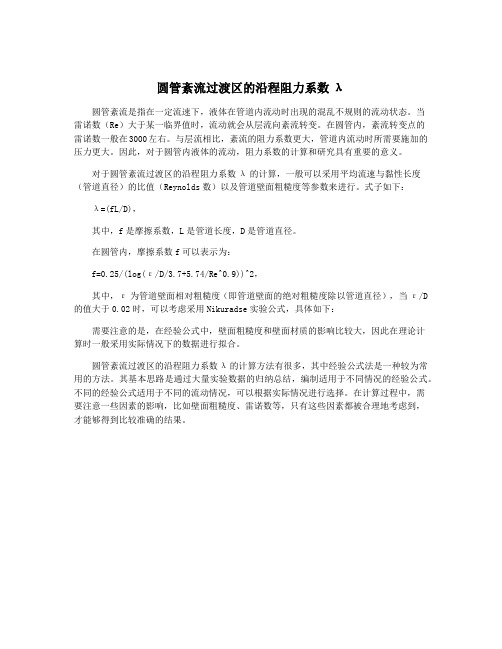

圆管紊流是指在一定流速下,液体在管道内流动时出现的混乱不规则的流动状态。

当

雷诺数(Re)大于某一临界值时,流动就会从层流向紊流转变。

在圆管内,紊流转变点的

雷诺数一般在3000左右。

与层流相比,紊流的阻力系数更大,管道内流动时所需要施加的压力更大。

因此,对于圆管内液体的流动,阻力系数的计算和研究具有重要的意义。

对于圆管紊流过渡区的沿程阻力系数λ的计算,一般可以采用平均流速与黏性长度(管道直径)的比值(Reynolds数)以及管道壁面粗糙度等参数来进行。

式子如下:

λ=(fL/D),

其中,f是摩擦系数,L是管道长度,D是管道直径。

在圆管内,摩擦系数f可以表示为:

f=0.25/(log(ε/D/3.7+5.74/Re^0.9))^2,

其中,ε为管道壁面相对粗糙度(即管道壁面的绝对粗糙度除以管道直径),当ε/D 的值大于0.02时,可以考虑采用Nikuradse实验公式,具体如下:

需要注意的是,在经验公式中,壁面粗糙度和壁面材质的影响比较大,因此在理论计

算时一般采用实际情况下的数据进行拟合。

圆管紊流过渡区的沿程阻力系数λ的计算方法有很多,其中经验公式法是一种较为常用的方法。

其基本思路是通过大量实验数据的归纳总结,编制适用于不同情况的经验公式。

不同的经验公式适用于不同的流动情况,可以根据实际情况进行选择。

在计算过程中,需

要注意一些因素的影响,比如壁面粗糙度、雷诺数等,只有这些因素都被合理地考虑到,

才能够得到比较准确的结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过渡区摩擦系数λ的计算公式水力计算是暖通空调工程设计中最基本的计算任务之一。

当流体在圆管中的流动状态处于光滑区和过渡区时,其摩擦阻力系数λ的计算公式均需用迭代法逼近求解。

若设计中手边没有适用的水力计算表,需自己临时计算制表时,则计算起来相当麻烦。

其中,光滑管区已有其他学者提出的足够精确的计算公式,而在过渡区,虽也有学者提出计算公式,但计算误差相当大。

为此,笔者在实践中总结出一公式。

公式表达为:λ=β(K/d+58/R e)^0.29 ,式中R e为雷诺数;K为绝对粗糙度,mm;d为圆管内径,mm;β为过渡区λ的计算系数,见下表。

用该公式计算,误差很小,在常用范围内最大误差不超过1%。

过渡区λ的计算系数β值表

此表完成于2003年3月11日星期二下午6时52分,从而使用Excell进行采暖水力计算速度和准确性达到了一个新水平。

PPR,PE-X,PAP三种不同塑料管材的沿程损失计算

经过实际测试塑料管中的沿程损失理论计算公式与实际有明显的差距,具体分析如下:

由于管材原材料差别及制造工艺不同所致。

铝塑复合管的内壁材料一般是聚乙烯(PE),或交联聚乙烯(PE-X),与交联聚乙烯(PE-X)管的材质相近或相同,水力条件也相近,故水头损失也相近并均大于理论计算值,而PP-R管是以聚丙烯(PP)和1%~7%的乙烯为原料,采用气相共聚法均匀聚合而成,其水力条件比PE-X和PAP更优,因此,水头损失小于理论计算值。

各修正系数如下:对于PE-X和PAP管的沿程水头损失计算时,乘以1.12的修正系数。

对于PP-R管的沿程水头损失计算时,乘以0.947的修正系数。

另通过试验证实PE-X ,PAP和PP-R管的沿程水头损失比钢管的沿程水头损失小得多,流速越大水头损失减少的幅度也越大。

此数据取自《给水排水》-2003-8期。

另本期还有大空间的《南京国际展览中心》消防给水设计的有关高大空间用雨淋系统的介绍。