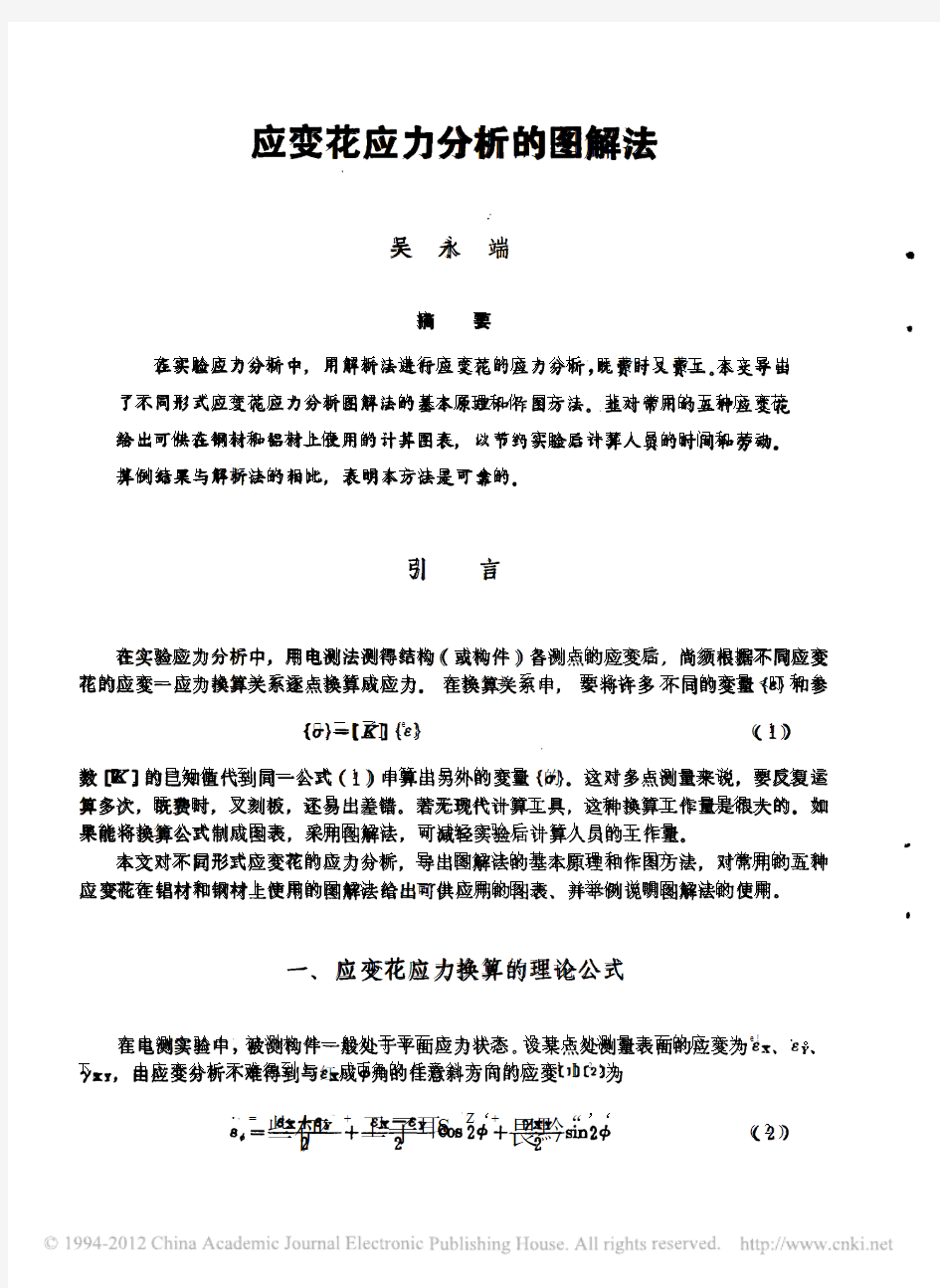

应变花应力分析的图解法

局部应力应变分析法

1.局部应力应变分析法、名义应力疲劳设计法、疲劳可靠性设计法、损伤容限设计法 2.磨损、腐蚀、断裂 3.交变应力水平低、脆性断裂、损伤积累过程、断口在宏观和微观上有特征 4.表面应力水平比内部高、表面晶体束缚少,易发生滑移、表面易发生环境介质腐蚀、表面的加工痕迹或划痕会降低零件疲劳强度 5.材料在循环应力、应变作用下,某点或某些点发生局部永久性结构变形,在经过一定循环次数后产生裂纹或发生断裂的过程。 6.外加应力水平和标准试样疲劳寿命之间关系的曲线 7.疲劳寿命无穷大时的中值疲劳强度 8.在各级应力水平下的疲劳寿命分布曲线上可靠度相等的点连成曲线就能得到给定可靠度的一组SN曲线 9.理论应力:局部应力与名义应力的比值Kt=6t/6n 10.在应力集中和终加工相同的情况下,尺寸为d的零件的极限寿命与标准直径试样的极限寿命的比值 11.史密斯图、海夫图、等寿命图(相同寿命时在不同应力下的疲劳极限间关系的线图) 12.线性积累损伤理论: 13.载荷随时间变化的历程应力随时间变化的历程 14.零件的疲劳破损都是从应变集中部位最大局部应变处开始的 裂纹萌生以前,一般都会产生塑性变形 塑性变形是裂纹萌生和扩展的先决条件 零件的疲劳强度和寿命由应变集中部位的最大局部应力应变决定 15参数应力(名义应力)应变(局部应变) 特征应力疲劳应变疲劳 范围104-105-5*106 103-104-105 寿命总寿命裂纹形成寿命 曲线SN曲线古德曼曲线EN曲线,循环应力应变曲线 变形弹性变形应力应变成正比塑性变形较大 16真实应力 17材料在循环载荷作用下的应力应变响应循环应力应变曲线 18循环硬化:应力幅6a为常数,应变幅Ea随着循环次数增加而减少,最后趋于稳定 循环软化:应变幅Ea为常数,应力幅6a随着循环次数增加而逐渐减少 19.漫森四点:应变寿命曲线的弹性线上取2点,塑性线上取2点,通用斜率法 20.雨流法:Y方向为时间,X方向为应力大小 21.在循环加载作用下应力应变响应称为循环应力应变曲线 在循环加载作用下应力应变轨迹线称为应力应变迟滞回线 件加载拉伸到A卸载到O加载压缩到B加载拉伸到C(与A重合)形成的环线 22.损伤容限设计:以断裂力学理论为基础 以无损检测技术和断裂韧性与疲劳裂纹扩展速率的测定技术为手段 以有初始缺陷的寿命估算为中心 以断裂控制为保障 确保零件在使用期内能够安全使用的一种疲劳计算方法 23.应力强度因子:K是度量裂纹端部应力场强弱程度的一个参数 24.断裂韧度:应力强度因子的临界值,发生脆断时的应力强度因子。 25.性能、可靠性(规定条件规定时间完成规定功能)、维修性指标(规定条件时间程序方法恢复到规定状态) 26.广义可靠性=狭义可靠性(不可维修产品的可靠性)+可维修性 27.故障和失效(产品不能完成其规定功能的状态) 28.可靠度(规定条件时间完成规定功能的概率)

材料力学实验

实验一实验绪论 一、材料力学实验室实验仪器 1、大型仪器: 100kN(10T)微机控制电子万能试验机;200kN(20T)微机控制电子万能试验机;WEW-300C 微机屏显式液压万能试验机;W AW-600C微机控制电液伺服万能试验机 2、小型仪器: 弯曲测试系统;静态数字应变仪 二、应变电桥的工作原理 三、材料力学实验与材料力学的关系 四、材料力学实验的要求 1、课前预习 2、独立完成 3、性能实验结果表达执行修约规定 4、曲线图一律用方格纸描述,并用平滑曲线连接 5、应力分析保留小数后一到二位 实验二轴向压缩实验 一、实验预习 1、实验目的 I、测定低碳钢压缩屈服点 II、测定灰铸铁抗压强度 2、实验原理及方法 金属的压缩试样一般制成很短的圆柱,以免被压弯。圆柱高度约为直径的1.5倍~3倍。

混凝土、石料等则制成立方形的试块。 低碳钢压缩时的曲线如图所示。实验表明:低碳钢压缩时的弹性模量E和屈服极限σε,都与拉伸时大致相同。进入屈服阶段以后,试样越压越扁,横截面面积不断增大,试 样抗压能力也继续增强,因而得不到压缩时的强度极限。 3、实验步骤 I、放试样 II、计算机程序清零 III、开始加载 IV、取试样,记录数据 二、轴向压缩实验原始数据 (1 加载方案为:F0=5,F1=8,F2=11,F3=14,F4=17 ,F5 =20 (单位:kN) 数据处理方法: 平均增量法 ) , ( ) ( 0取三位有效数 GPa l A l F E m om ? ? ? = δ (1) 线性拟合法 () GPa A l l F n l F F n F E om o i i i i i i? ? ∑ - ∑? ∑ ∑ - ∑ = 2 2 ) ( (2) l o —原始标距 A om —原始标距范围内横截面面积的平均值

应力-应变曲线

混凝土是一种复合建筑材料,内部组成结构非常复杂。它是由二相体所组成,即粗细骨料被水泥浆所包裹,靠水泥浆的粘接力,使骨料相互粘接成为整体。如果考虑到带气泡和毛细孔隙的存在,混凝土实际是一种三相体的混合物,不能认为是连续的整体。[2] 1. 普通高强度混凝土只能测出压应力-应变曲线的上升段,因为混凝土一旦出现出裂缝,承力系统在加压过程中积累的大量弹性能突然急剧释放,使得裂缝迅速扩展,试件即刻发生破坏,无法测得应力-应变曲线的下降段。[1] 2. 拟合本文的高强混凝土和纤维与混杂纤维增强高强混凝土的受压本构方程的参数结果 图3和图4为掺杂了纤维与混杂纤维的纤维增强高强混凝土的压缩应力一应变全曲线,由曲线可以看出,纤维与混杂纤维增强高强混凝土则能够准确地测出

完整的压应力.应变曲线.纤维增强高强混凝土和混杂纤维增强高强混凝土的这两种曲线具有相同的形状啪,都由三段组成:线性上升阶段、初裂点以后的非线性上升阶段、峰值点以后的缓慢下降阶段.[2] 3.[3]再生混凝土设计强度等级为C20,C25,C30,C40,再生骨料取代率100%。标准棱柱体试件150mm*150mm*300mm,28天强度测试结果。

“等应力循环加卸载试验方法”测定再生混凝土的应力-应变全曲线,即每次加载至预定应力后再卸载至零,再次进行加载,多次循环后达不到预定应力而自动转向包络线时,进行下一级预定应力的加载。 再生粗骨料来源的地域性和差异性使再生骨料及再生混凝土的力学性能有较大差别。 4.通过对普通混凝土和高强混凝土在单轴收压时的应力应变分析发现,混凝土的弹性模量随混凝土的强度的提高而提高,混凝土弹性段的范围随混凝土强度的提高而增大,混凝土应力应变曲线的下降段,随混凝土强度的提高而越来越陡,混凝土的峰值应变与混凝土的抗压强 度无正比关系。

混凝土受压应力-应变全曲线方程(描述)

混凝土受压应力-应变 全曲线方程

混凝土受压应力-应变全曲线方程 混凝土的应力-应变关系是钢筋混凝土构件强度计算、超静定结构力分析、结构延性计算和钢筋混凝土有限元分析的基础,几十年来,人们作了广泛的努力,研究混凝土受压应力-应变关系的非线性性质,探讨应力与应变之间合理的数学表达式,1942年,Whitney 通过混凝土圆柱体轴压试验,提出了混凝土受压完整的应力应变全曲线数学表达式,得出了混凝土脆性破坏主要是由于试验机刚度不足造成的重要结论,这一结论于1948年由Ramaley 和Mchenry 的试验研究再次证实,1962年,Barnard 在专门设计的具有较好刚性且能控制应变速度的试验机上,试验了一批棱柱体试件以及试件两靖被放大的圆柱体试件,试验再次证明,混凝土的突然破坏并非混凝土固有特性,而是试验条件的结果,即混凝土的脆性破坏可用刚性试验机予以防止,后来由很多学者(如M.Sagin ,P.T.Wang ,过镇海等)所进行的试验,都证明混凝土受压应力-应变曲线确实有下降段存在,那么混凝土受压应力与应变间的数学关系在下降段也必然存在,研究这一数学关系的工作一刻也没有停止。 钢筋混凝土结构是目前使用最为广泛的一种结构形式。但是,对钢筋混凝土的力学性能还不能说已经有了全面的掌握。近年来,随着有限元数值方法的发展和计算机技术的进步,人们已经可以利用钢筋混凝土有限元分析方法对混凝土结构作比较精确的分析了。由于混凝土材料性质的复杂性,对混凝土结构进行有限元分析还存在不少困难,其中符合实际的混凝土应力应变全曲线的确定就是一个重要的方面。 1、混凝土单轴受压全曲线的几何特点 经过对混凝土单轴受压变形的大量试验大家一致公认混凝土单轴受压变过程的应力应变全曲线的形状有一定的特征。典型的曲线如图1所示,图中采用无量纲坐标。 s c c E E N f y x 0,,=== σ εε 式中,c f 为混凝土抗压强度;c ε为与c f 对应的峰值应变;0E 为混凝土的初始弹性模量;s E 为峰值应力处的割线模量。 此典型曲线的几何特

应变式加速度传感器培训讲学

应变式加速度传感器

传感器与测控电路课程设计 说明书 题目应变片式加速度传感器的设计姓名 学院机电工程学院 专业测控技术与仪器 学号 指导教师 成绩 二〇一零年六月二十三日

目录 一、设计题目 (3) 二、设计任务及技术指标 (3) 三、设计要求 (3) 四、构造及其原理概述 (4) 五、结构设计 (5) 六、应变片的选择及其设计计算 (7) 七、转换电路的设计 (9) 八、外部电路的设计 (10) 九、结构和辅助零件的设计 (11) 十、精度误差分析 (12) 十一、课程设计总结 (13) 十二、参考文献 (14) 附录: 传感器设计CAD零件图 (15) 传感器设计CAD装配图 (16) 测控电路原理Proteus图 (17)

一、设计题目 应变式加速度传感器的设计 二、设计任务及技术指标 1、工作在常温、常压、静态、环境良好。 2、精度0.1%FS。 3、测量范围20g。 4、频响:0.1~100HZ。 5、电桥电压:5V。 三、设计要求 1、利用电阻或半导体的应变效应设计加速度传感器,将所测的加速度转换 成电信号。 2、根据被测量,设计传感器的性能参数和结构参数。 3、根据传感器敏感元件输出电量的类型设计转换电路和后续信号处理电 路。

四、构造及其原理概述 1、金属丝在外力作用下发生机械变形时,其电阻值将发生变化。 2、用应变片测量受力变形时,将应变片粘贴于被测对象表面上。在外力作用 下,被测对象表面产生微小机械变形时,应变片的敏感栅也随同变形,其电阻值发生相应的变化。通过转换电路转换为相应的电压或电流的变化。 根据式 σ=Eε 式中σ:测试的应力; E:材料弹性模量 可以测得σ应力值。通过弹性元件将加速度转换为应变,因此可以用应 变片测量加速度,从而做成应变式加速度传感器。 3、如图为加速度传感器的结构示意图。 图1 加速度传感器结构简图

应变的计算方法

应变的计算方法 本章介绍了几种网格应变的计算方法,通过分析网格变形的特点及规律,将网格的变形分解为分别沿两个主应变的方向一次变形而得,从而通过欧拉法推导了有限应变解析的方网格应变计算方法,并把三维空间网格的每个网格作为线性孔斯曲面介绍了三维空间网格的应变计算方法。此外还介绍了工程应变、等效应变和厚度的计算。 4.2 基于欧拉法和有限应变理论解析的方网格计算方法 根据有限应变的理论,不同的应力加载可以获得相同的应变结果。对于近似于平面应力状态的板材成形来说,每个单元体的应变主方向(除去因为位移造成的转动)在成形过程中保持不变。这样就可以将应变分成不同的加载阶段,利用真实应变的可叠加性,就可以推导出方网格变形的应变计算方法。 连续体的有限变形有两种表述方法。一种方法的相对位移计算是以变形前后物体内一点作为参考点,即以变形前的坐标作为自变量,这种方法称为拉格朗日法。另一种方法的相对位移计算是以变形后物体内一点作为参考点,以及已变形后的坐标作为自变量,这种方法称为欧拉法[48]。这里给出基于欧拉法和有限应变理论解析的方网格计算原理。 4.2.1 方网格内部的变形 设任意方向正方形网格内接于圆网格,将其变形过程分解为两个阶段,如图4-5所示。第一个阶段沿着X方向变形,Y方向保持不变;第二个阶段沿着Y方向变形,X方向保持不变,即应变主方向与坐标轴相平行。变形的结果使圆网格变形为椭圆,正方形网格变形为平行四边形(假设单元网格内沿主应变方向的变形是均匀的) (a)初始网格 (b)横向变形后的网格 (c)纵向变形后的网格 图4-5 基于有限应变的网格分解变形过程 4.2.2 应变主方向和真实应变的计算 对于方网格中心的应变,假设网格内部变形是均匀的,所以变形前后四边形对角线的交点就是网格中心,对角线把方网格划分成四个三角形。将变形后的网格中心和变形前的网格中心重合,建立直角坐标系,如图4-6所示。 图4-6 以欧拉法建立的变形前后网格中心重合的坐标系统 根据欧拉方法,以变形之后的网格坐标来分析,将主应变方向定为坐标方向,设X方向为主应变的方向,Y方向为主应变的方向,两个方向分别有拉形比: (4-20)

天然气管道穿孔局部应力应变分析

天然气管道穿孔局部应力应变分析 发表时间:2020-03-24T09:49:13.023Z 来源:《文化时代》2020年1期作者:张益 [导读] 本文主要以X70天然气管道为研究对象,针对穿孔管道的局部力学特性进行分析,通过模拟针对穿孔管道的局部等效应力和塑性应变分布状况进行分析。 中国石油天然气管道公司中原输油气分公司山东省德州市 253000 摘要:本文主要以X70天然气管道为研究对象,针对穿孔管道的局部力学特性进行分析,通过模拟针对穿孔管道的局部等效应力和塑性应变分布状况进行分析。 关键词:天然气管道;穿孔;局部应力;应变 引言 天然气是一种高效的清洁能源,目前在生产生活中的应用非常广泛,而管道运输是天然气输送的主要方式,这种推广方式具有安全、高效的特征。天然气管道在长期运行过程中不可避免的会受到腐蚀作用影响,腐蚀深度不断增加会最终导致天然气管道出现穿孔现象,进而引发天然气泄漏,造成不可挽回的后果。 1 天然气管道穿孔模型 1.1穿孔实验模型 天然气管道在出现腐蚀现象后,随着时间的不断推移,发生腐蚀的位置会逐渐扩散,最终会形成穿孔。本次实验中选择的天然气穿孔管道内壁直径达到20mm,外壁直径为6mm[1]。 1.2穿孔有限元模型 以上述天然气穿孔管道模型为基础,充分利用Solid185单元来建立起从内向外以及从外向内两种穿孔管道模型,将管道利用自由网格进行划分,并针对发生穿孔位置附近的管道进行网格加密,并在此基础上对网格质量进行多次性的改善。 1.3材料模型 本次研究中主要选取了X70管线钢天然气管道为模型,这种天然气管道材质本身的弹性模量达到了210Gpa,柏松比达到0.3。该管材具备了一定的连续屈服特征,而且没有明显的屈服平台,针对建立模型进行多线推动强化,以此来描述管道本身的弹塑性[2]。 2 内压对最大应力-应变的影响最大 2.1 应力-应变随内压变化分析 为了能够针对天然气管道穿孔在不同的压力状况下局部位置的应力以及应变分布状况进行全面分析。针对天然气管道内壁施加了一个压力为25.0MPa的内压,与此同时设置了50个子部,也就是说,每一个子部增加表示内压升高了0.5MPa,针对每一个子部的最终计算结果进行详细统计之后就能够最终得出不同压力状况下天然气管道的应力-应变分布状况。在针对天然气管道穿孔局部最大等效应力、塑性应变变化趋势进行分析,为了能够对其变化状况进行更加清晰的展示,以16.0MPa为基点将所有应变数据划分成两组,并分别绘制曲线。 针对最终绘制出的曲线进行分析后可以知道,在最大等效应力、塑性应变变化方面内外穿孔相似度非常高,当内压上升到5.0MPa的情况下,最大应力增长趋势趋于缓慢。而与穿孔位置距离较远的位置开始出现塑性应变时,内压达到了16.0MPa,而此时,天然气管道发生穿孔的位置,最大应力、应变增长速度开始明显变大。 之所以出现这种现象是因为只有穿孔位置周围的天然气管道进入了塑性区,其他部分天然气管道管壁仍然处在弹性阶段,而天然气管道的弹性性能对塑性区塑性流动会产生一定的限制作用,导致塑性区实际产生的应变并不明显,而随着整个管道大部分位置进入塑性区之后,穿孔位置附近实际产生的塑性流动受到了限制作用也逐渐减小,在此基础上使得应变出现了明显增加现象。 随着内压的进一步增加,达到19.5MPa的时候,穿孔位置的最大应力达到了极限强度,因此开始逐渐趋于稳定。内压进一步增长到20.0MPa的情况下,内外穿孔位置附近最大塑性硬件呈现出指数倍的增长,在这种情况下天然气管道非常容易出现开裂现象。而管道穿孔之后,内压与正常运行压力相比较要小很多,因此要想达到20.0MPa比较困难,因此常温状态下通常不会出现开裂问题。 2.2 应力应变云图分析 在针对不同压力条件下穿孔局部应力应变云图技术分析可以知道,在穿孔位置的外壁边缘出现了应力-应变最大值,而且在天然气管道的径向方向上分布着较大的应力-应变。 当天然气管道内压达到16.0MPa的情况下,整个天然气管壁开始出现屈服现象,当内压进一步缓慢增加的时候,天然气管道关键部位最大应力应变出现了快速的增加现象,穿孔位置周边较大的应变分布范围也在迅速扩大;当内压达到19.0MPa的情况下,应变值超过0.026的分布范围外边缘与穿孔位置的距离已经非常远;当内压进一步增加,达到20.0MPa的时候,天然气管道的绝大部分管壁的应变值已经超过了0.026,沿着厚度方向天然气管道应变值分布在0.077~0.231和范围内[3],由此也可以知道,天然气管道的穿孔开裂首先会从关键点开始,对沿着管壁的厚度方向逐渐形成贯穿性裂纹。 3 管道各参数对最大附近应变影响分析 3.1 穿孔尺寸影响 当天然气内压在20.0MPa情况下,分析最大应变于穿孔半径的关系趋势可以发现,随着穿孔孔径的逐渐增加,最大应变值在逐渐减小,当穿孔孔径超过一定数值的时候,最大塑性应变波动呈现出复杂化。这主要是因为,当穿孔半径相对比较小的时候,仅仅在穿孔的外壁边缘位置出现最大塑性应变,而当其超过某一个数值时,发生最大塑性应变的位置也会逐渐向着中间移动,这样就导致应变值的变化更加复杂。 3.2 管道壁厚对最大塑性硬件影响 天然气管道的壁厚对管道本身承载能力的影响非常大,因此天然气管道穿孔局部应力-应变分布状况也必然会受到管道壁厚的巨大影响。针对内压为20.0MPa情况下不同管道壁厚下最大应变与和穿孔距离较远位置的应变变化趋势分析可以知道。在壁厚不断增加的情况下,穿孔局部最大促进应变会出现明显下降,而且与距离穿孔位置较远位置的管壁应变变化状况相比较,穿孔局部实际发生的最大促进应

真应力-真应变曲线

真应力-真应变曲线(true stress-logarithmic strain curves) 表征塑性变形抗力随变形程度增加而变化的图形,又称硬化曲线。它定量地描述了塑性变形过程中加工硬化增长的趋势,是金属塑性加工中计算变形力和分析变形体应力-应变分布情况的基本力学性能数据。 硬化曲线的纵坐标为真应力,横坐标为真应变。试验时某瞬间载荷与该瞬间试件承力面积之比称真应力(或真抗力,即真实塑性变形抗力)。硬化曲线可用拉伸、扭转或压缩的方法来确定,其中应用较广的为拉伸法。根据表示变形程度的公式不同,用拉伸图计算所得硬化曲线有3种,如图1所示。第1种是S-δ曲线,表示真应力与延伸率之间的关系。第2种是S-φ曲线,是真应力与断面收缩率的关系曲线。第3种是S-ε曲线,是真应力与对数变形之间的关系曲线。由于φ与ε的变化范围为0~1,所以第2、3种硬化曲线可直观地看出变形程度的大小,使用时较为方便。 S-δ曲线的制作先作圆柱试件拉伸试验获取拉伸图(拉力P与试件绝对仲长Δl的关系图),如图2a所示。然后按下述方法计算出曲线上各点的真应力S和对应的断面收缩率φ,根据所获数据绘制S-φ曲线,如图2b所示。

按式(4)与(6)可求出试件出现细颈前的那段曲线,因为该曲线的变形沿试件长度上是均匀的,符合体积不变条件。 当拉伸力达最大时,变形迅速集中并形成细颈,细颈部位受三向拉仲应力作用而逐渐变小,最终发生破断。由于形成细颈后变形发展得极不均匀,每瞬间参加变形的体积不知,故不能用公式计算这个阶段中曲线上任意点处的应力与应变;实用中只能按细颈中断口部位面积F f及断裂时的拉伸力P f来算出断点处的真实断裂应力S K及真实断裂应变φK,然后将该点与出现细颈前所算出的点,用光滑曲线联结即可组成一条完整的曲线(图2b)。

工程力学-应力状态与应力状态分析报告

8 应力状态与应变状态分析 1、应力状态的概念, 2、平面应力状态下的应力分析, 3、主平面是切应力为零的平面,主应力是作用于主平面上的正应力。 (1)过一点总存在三对相互垂直的主平面,对应三个主应力,主应力排列规定按代数值由大到小为: 321σσσ≥≥ 最大切应力为 13 2 max σστ-= (2)任斜截面上的应力 α τασσσσσα2sin 2cos 2 2 xy y x y x --+ += α τασστα2cos 2sin 2 xy y x +-= (3) 主应力的大小 2 2min max )2 ( 2 xy y x y x τσσσσσ+-±+= 主平面的方位 y x xy tg σστα--= 220 4、主应变 12 2122x y x y xy xy x y ()()tg εεεεεεγγ?εε? = +±-+? = - 5、广义胡克定律 )]([1 z y x x E σσμσε+-=

)] ( [ 1 x z y y E σ σ μ σ ε+ - = )] ( [ 1 y x z z E σ σ μ σ ε+ - = G zx zx τ γ= G yz yz τ γ= ,G xy xy τ γ= 6、应力圆与单元体之间的对应关系可总结为“点面对应、转向相同、夹角两倍。” 8.1试画出下图8.1(a)所示简支梁A点处的原始单元体。 图8.1 [解](1)原始单元体要求其六个截面上的应力应已知或可利用公式直接计算,因此应选取如下三对平面:A点左右侧的横截面,此对截面上的应力可直接计算得到;与梁xy平面平行的一对平面,其中靠前的平面是自由表面,所以该对平面应力均为零。再取A点偏上和偏下的一对与xz平行的平面。截取出的单元体如图8.1(d)所示。 (2)分析单元体各面上的应力: A点偏右横截面的正应力和切应力如图8.1(b)、(c)所示,将A点的坐标x、y代入正应力和切应力公式得A点单元体左右侧面的应力为: z M y I σ= b I QS z z * = τ 由切应力互等定律知,单元体的上下面有切应力τ;前后边面为自由表面,应力为零。在单元体各面上画上应力,得到A点单元体如图8.1(d)。 8.2图8.2(a)所示的单元体,试求(1)图示斜截面上的应力;(2)主方向和主应力,画出主单元体;(3)主切应力作用平面的位置及该平面上的正应力,并画出该单元体。 解题范例

机械零件的应力应变分析

§3-3机械零件的应力应变分析 一、拉(压)杆应力应变分析 (一)应力分析 前面应用截面法,可以求得任意截面上内力的总和,现在进一步分析横截面上的应力情况,首先研究该截面上的内力分布规律,内力是由于杆受外力后产生变形而引起的,我们首先通过实验观察杆受力后的变形现象,并根据现象做出假设和推论;然后进行理论分析,得出截面上的内力分布规律,最后 确定应力的大小和方向。 现取一等直杆,拉压变形前在其表面上画垂直于杆轴的直线和(图3-28)。拉伸变形后,发现 和仍为直线,且仍垂直于轴线,只是分别平行地移动至和。于是,我们可以作出如下假设: 直杆在轴向拉压时横截面仍保持为平面。根据这个“平面假设”可知,杆件在它的任意两个横截面之间的伸长变形是均匀的。又因材料是均匀连续的,所以杆件横截面上的内力是均匀分布的,即在横截面上各点处的正应力都相等。若杆的轴力为,横截面积为,,于是得: ???????????????????????? (3-2) 这就是拉杆横截面上正应力的计算公式。当为压力时,它同样可用 于压应力计算。规定拉应力为正,压应力为负。 例3-3? 图3-29(a)为一变截面拉压杆件,其受力情况如图示,试确定其危险截面。 解? 运用截面法求各段内力,作轴力图[图3-29(b)]: 段:????????? 段: 段:???????? 段: 根据内力计算应力,则得: 段:????????? 段:

段: 最大应力所在的截面称为危险截面。由计算可知,段和段为 危险截面。 (二)、拉(压)杆的变形 杆件受轴向拉力时,纵向尺寸要伸长,而横向尺寸将缩小;当受轴 向压力时,则纵向尺寸要缩短,而横向尺寸将增大。 设拉杆原长为,横截面面积为(图3-30)。在轴向拉力P作用下, 长度由变为,杆件在轴线方向的伸长为, 。 实验表明,工程上使用的大多数材料都有一个弹性阶段,在此阶段范围内,轴向拉压杆件的伸长或缩短量,与轴力和杆长成正比,与横截面积成反比。即,引入比例常数则得到: ??????????????????? (3-3) 这就是计算拉伸(或压缩)变形的公式,称为胡克定律。比例常数称为材料的弹性模量,它表征材料抵抗弹性变形的性质,其数值随材料的不同而异。几种常用材料的值已列入表3-1中。从公式(3-3)可以看出,乘积越大,杆件的拉伸(或压缩)变形越小,所以称为杆件的抗拉(压) 刚度。 上式改写为: 其中,而表示杆件单位长度的伸长或缩短,称为线应变(简称应变),即。是一个无 量纲的量,规定伸长为正,缩短为负。 则(3-3)式可改写为:????????????????????????????????????????????? ?????????????????????????????????????????????????????? (3-4)式(3-17)表示,在弹性范围内,正应力与线应变成正比。这一关系通常称为单向胡克定律。 杆件在拉伸(或压缩)时,横向也有变形。设拉杆原来的横向尺寸为,变形后为(图3-30),则 横向应变为: 实验指出,当应力不超过比例极限时,横向应变与轴向应变之比的绝对值是一个常数。即 称为横向变形系数或泊松比,是一个无量纲的量。和弹性模量E一样,泊松比也是材料固有的弹 性常数。 因为当杆件轴向伸长时,横向缩小;而轴向缩短时,横向增大,所以和符号是相反的。

弹性力学基础分析

岩石力学-第三讲:弹性力学基础(一、应力应变分析) 教学备忘录

大多数物质在受到外力时发生变形,在外力撤除后又能恢复到原来的形状。我们把物质的这种性质称之为弹性。弹性是岩石力学的基础,外力和相应的变形间呈线性关系是最简单的情况。当在外力的作用下,物质发生的变形足够小,那么这种关系几乎总是线性的。因此,线弹性是所有弹性问题的基础。1.1介绍了固体物质的线弹性特性。 在实际情况下,线弹性的有效区域经常被超越。1.1中介绍了一些岩石非线性行为的一般特征。在石油工程岩石力学中,更多的兴趣集中在那些具有有效孔隙和渗透性的岩石上。固体材料的弹性理论不能完全描述这种介质,因此,应该引入多孔弹性的概念。岩石的弹性反应也可能是与时间相关的,因此,介质的变形也是随着时间而变化的,甚至在外力不变的情况下也是这样。1.3节和1.4节分别介绍了多孔物质的弹性特性和随时间变化效应。 1.1 线性弹性理论 弹性理论建立在应力和应变这两个概念之上,在1.1.1和1.1.2节中对应力和应变分别做了介绍。1.1.3节和1.1.4节分别介绍了各向同性介质和各向异性介质应力和应变之间的线性本构方程 1.1.1 应力 考虑图1.1所示(见多媒体)的情况,一个重物加在柱子的顶部。由于重物的重量,一个作用力施加在柱子上,同时柱子会产生一个大小相等、方向相反的力。而柱子本身支撑在地面上,因此,施加在柱子顶部的作用力必然会通过柱子的任意横截面。 a)处横截面的区域如A 所示。如果施加在横截面上的力为F ,则该截面处的应力σ定义为: A F = σ (1.1) 应力经常用Pa(=Pascal=N/m 2 )、 bar 、atmosphere 、 psi(=lb/sq.inch.)或 dynes/cm 2 等单位来表示。在理论计算中,国际单位Pa 是最合适的单位,而其它单位大多应用于工程计算。 应力符号σ不仅表示受力面的物理性质,而且已经依照惯例进行了定义。在岩石力学中,符号惯例规定:压应力为正。历史原因在于:岩石力学涉及到的应力几乎都是压应力。当符号惯例被一直使用时并没有引发问题,但是,记住一些其它科学,包括弹性力学使用相反的符号惯例是重要的。 正如公式(1.1)所表明的那样,应力被一个力和一个截面(或通常来说是一个平面)所定义,力是被施加的。看看b)处的截面,施加在截面上的力等于施加在截面a)处的力(忽略柱子本身的重量)。然而,b)处横截面的区域A ′明显小于A 。因此,b)处的应力σ′=F/A ′大于a)处的应力,即在受力试件中,应力随位置变化而变化。我们可以将a)处截面分为无数个小单元ΔA ,总力F 的一个无限小单元力ΔF 施加在这个小单元ΔA 上(图1.2)。不同的小单元,力ΔF 也不同。设想一小单元i ,其包含一点P 。当其面积Δai 趋近于零时,点P 处的应力被定义为Δfi/Δai 的极限,即: i i A A F i ??=→?lim σ (1.2)

材料力学简支梁的应力测试与分析

材料力学简支梁的应力测试与分析

实 验 报 告 学生姓名:王宇哲学号:2012080090022 杨康 2012080090023 司超杰 2012080090024 陈焕 2012080090025 指导教师:牟萍 日期:2014年11月27日星期四

图3-1 梁内最大正应力满足碳钢(45#)比例极限200p a Mp σ= ,加载载荷控制在60KN 。 1、 支座的简化 任何一个在对称面内承受载荷作用的梁,可能产生3中刚体位移:沿梁 轴线方向、垂直于轴线方向的移动以及在对称面内的转动。为了约束可能产生的运动,必须有支座,约束的数目至少应该是以上3种刚体运动,使支座处的约束反力和载荷组成一个平衡的平面力系。梁支座的结构各不相同,简化了的形式如下: 1)活动铰支座 梁在支座处沿垂直于支承面方向不能移动,可在平行于支承面的方向移动和转动。此时仅有一个垂直于支承面方向的支座反力Ay F 。 2)固定铰支座 梁在支座处只能转动,二不能沿任何方向移动。此时的支座 反力用沿梁轴线方向的反力Ax F 和垂直于轴线方向的反力Ay F 来表示。 3)固定端 梁既不能转动,也不能沿任何方向移动。此时的支座反力有3 个分量:沿梁轴线方向的反力Ax F ,垂直于轴线方向的反力Ay F 和反力偶A M . 4)简支梁 一端是固定铰支座,另一端为活动铰支座。 5)外伸梁 简支梁的一端或两端伸出支座之外。 6)悬臂梁 一端是固定端,另一端为自由端的梁。 7)静不定梁 支座反力的数目超过了有效平衡方程的数目,未知力不能完全由静力平衡条件确定的梁。 简化时,要根据每个支承对梁的约束能力来判定改支承接近于哪一种理想支座。静不定梁有多重实现形式。 梁的支座的一个重要作用是:对工程实际中梁的支承进行简化,以便进行受力分析、计算。计算见图确定后,支座反力均可由精力平衡条件完全确定,这些量统称为静定梁。 2、 弯曲机应力 工程实际中,经常遇到像桥式起重机的大梁,火车轮轴,建筑物的屋梁 等构件,当直杆在横向力的作用下,直杆的轴线由原来的直线,变形成为曲线,这种变形的形式成为弯曲。一弯曲变形为主的杆件通常成为梁。

任意方向线应变计算公式的两种推导方法

材料力学课程论文 任意方向线应变计算公式的两种推导方法 姓名:黄信 班级:机械0907班 学号: 200941008

任意方向线应变计算公式的两种推导方法 黄信 (机械0907班, 200941008) 摘要:《材料力学》教材给出了平面应力状态下任意斜截面上的应力计算公式,没有给出任意方向线应变的计算公式,而在实际应用中有时任意方向线应变的确定又十分必要。本文给出了平面应力状态下任意方向线应变的计算公式的两种推导方法。 关键词:平面应力状态;任意方向;线应变;推导 1 引言 在实际工程结构中,有很多杆件往往同时发生两种或两种以上的基本变形,即组合变形。对于各种组合变形杆的应力分析可采用应变花电测法,而这种情况下主应力的大小和方向往往是未知的。要确定主应力的大小和方向,首先得确定主应变的大小和方向。而要确定主应变的大小和方向,由教材中确定主应力大小和方向的方法联想到可以先推导出任意方向线应变的计算公式,对其求导可得主应变的方向角,再将该方向角代回原任意方向线应变的计算公式就可得到主应变的大小。由以上分析可知对平面应力状态下任意方向线应变计算公式的推导是有现实的意义的。 2任意方向线应变计算公式的两种推导方法 2.1传统推导方法——叠加法 假设已知某微元体在xoy平面发生线应变εx , εy,及切应变 γxy,那么距x轴为任意角α方向的线应变εα可以更具叠加原理 求解,即分别将εx , εy和γxy对εα的贡献求出,然后再叠加即可。 现在以求εx的贡献为例,叙述推导过程。如图1,只有εx单 独作用时,在x方向产生位移增量的εx dx,则OP线位移到OP′。 若x方向的位移增量εx dx对α方向的线应变的贡献表示为 εα|x,则 εα|x=DP ′ OP =PP′cosα dx cosα = εx d x dx cos2α =εx cos2α(1) 用同样的方法可推导出 εα|y=εy cos2α(2) εα|xy= ﹣γxy sinαcosα (3) 由(1)(2)(3)式叠加可得 εα=εα|x+εα|y+εα|xy =εx cos2α+εy cos2α﹣γxy sinαcosα 图1

钢筋之应力-应变曲线

二第一章绪论 (1) 1.1 前言................................................................................................... .1 1.2 研究动机.. (2) 1.3 研究目的 (3) 第二章旧桥柱试体.................................................................................4 2.1 桥梁设计规范 (4) 2.1.1 公路桥梁工程设计规范.............................................................4 2.1.2 公路桥梁耐震设计规范.............................................................5 2.2 圆形旧桥柱试体................................................................................7 2.2.1 试体设计.. (7) 2.2.2 BMCL100试验观察.................................................................9 2.2.3 BMCL50试验观察.................................................................10 2.2.4 BMC4试验观察.....................................................................11 2.2.5 圆形旧桥柱试体破坏状况比较.....................................14 2.2.6 圆形旧桥柱试体侧力-位移图比较................................15 2.2.7

局部应力应变法

局部应力应变法 传统的局部应力应变法以Manson 一Coffin 公式为材料疲劳性能曲线.以应力集中处的局部点应力作为衡量结构受载严重程度的参数.这一方法在大应变低寿命时与实际情况符合很好.但进人高周疲劳,由于Manson 一Coffin 公式与实验结果的差距逐渐增大,由于缺口根部塑性的消失而使应力梯度变大,致使传统的局部应力应变法过低地估计了结构的疲劳寿命.就实际工程结构而育,通常受到随机载荷的作用,在大多数情况下,载荷谱中的高载处于低周疲劳阶段,大多数的中低级载荷处于高周疲劳阶段,所以寻找一个同时适用于高周和低周疲劳寿命估算的方法是其有很大实际意义的。 ( ε-f N ) 曲线是是重要的材料疲劳性能曲线,在局部应力应变法中,它是结构疲劳寿命估算的基本性能数据。传统的局部应力应变法采用Manson-Coffin 公式来描述 ''(2)(2)f b c a f f f N N E σεε=+ (1) Manson-Coffin 公式虽然在工程上得到了广泛的应用,但也存在着一些严重的不足:①大多数金属材料按Manson-Coffin 分解后的塑性线不能很好地用直线来拟合,而是向下弯曲的曲线;②Manson-Coffin 公式仅适用于解决低周疲劳寿命的计算,而在高周疲劳时计算出的寿命与实验结果相差较大;③当(1)式中的 f N 趋于无穷时,ε趋于零,即Manson-Coffin 公式没有反映出的疲劳极限,这与实际情况不符。文献[1]针对传统的局部应力应变法存在的这两个缺陷,提出解决这一问题的方法:用等效应变一寿命曲线或四参数应变一寿命曲线替换Manson 一Coffin 公式,用更合适的缺口疲劳系数或缺口场强度来描述缺口受载的严重程度,希望将传统的局部应力应变法推广到高周疲劳寿命的估算。四参数(ε-f N )曲线:在中高疲劳区(1)式已不太适用,文献[2]提出了一个四参数的(ε-f N )曲线拟合公式 2013lg(/)lg *ln{}lg(/) t f t A N A A A εε?=+? (2) 式中:为四个回归参数。(2)式具有以下特点:①它适用于中高周疲劳阶段 (ε-f N ),克服了Manson-Coffin 公式在高周疲劳段误差较大的缺点;②当 f N 趋于无穷时,ε趋近于A3,可反映出材料的疲劳极限;③与当量应变-寿命曲线公式(1)相比,不需由实验给出参数同时比(ε- f N )曲线的拟合度高。 文献[3]指出现行方法在计算中低周疲劳有较好的寿命预测精度,但对高周疲劳寿命预测精度不高。它认为主要是因为没有考虑到应力集中、表面加工状况、尺寸和环境介质的

弯扭组合变形实验报告

薄壁圆管弯扭组合变形应变测定实验 一.实验目的 1.用电测法测定平面应力状态下主应力的大小及方向; 2.测定薄壁圆管在弯扭组合变形作用下, 分别由弯矩、剪力和扭矩所引起的应 力。 二.实验仪器和设备 1.弯扭组合实验装置; 2.YJ-4501A/SZ静态数字电阻应变仪。 三.实验原理 薄壁圆管受力简图如图1所示。薄壁圆管在P力作用下产生弯扭组合变形。 薄壁圆管材料为铝合金,其弹性模量E为722 GN, 泊松比μ为。薄壁 m 圆管截图1 面尺寸、如图2所示。由材料力学分析可知,该截面上的内力有弯矩、剪力和扭矩。Ⅰ-Ⅰ截面现有A、B、C、D四个测点,其应力状态如图3所示。每点处 已按–450、00、+450方向粘贴一枚三轴450应变花,如图4所示。

图2 图3 图4 四.实验内容及方法 1. 指定点的主应力大小和方向的测定 薄壁圆管A 、B 、C 、D 四个测点,其表面都处于平面应力状态,用应变花测出三个方向的线应变, 然后运用应变-应力换算关系求出主应力的大小和方向。若测得应变ε-45、ε0、ε45 ,则主应力大小的计算公式为 ()()()?? ? ???-+--±++-=--24502 0454******* 1211εεεεμεεμ μσσE 主应力方向计算公式为 ()()04545045 452εεεεεεα----= --tg 或 ()45 450454522εεεεεα+---=--tg 2. 弯矩、剪力、扭矩所分别引起的应力的测定 a. 弯矩M 引起的正应力的测定 只需用B 、D 两测点00方向的应变片组成图5(a )所示半桥线路,就可测得弯矩M 引的正应变 2 Md M εε= 然后由虎克定律可求得弯矩M 引起的正应力 2 Md M M E E εεσ= = b. 扭矩M n 引起的剪应力的测定 图5 用A 、C 两被测点-450、450方向的应变片组成图5(b )所示全桥线路,可测 得扭矩M n 在450方向所引起的线应变 4 nd n εε= 由广义虎克定律可求得剪力M n 引起的剪应力 ()2 14nd nd n G E εμετ=+=

本章应力和应变分析与强度理论的知识结构框图

本章应力和应变分析与强度理论重点、难点、考点 本章重点是应力状态分析,要掌握二向应力状态下斜截面上的应力、主应力、主平面方位及最大切应力的计算。能够用广义胡克定律求解应力和应变关系。理解强度理论的概念,能够

按材料可能发生的破坏形式,选择适当的强度理论。 难点主要有 ① 主平面方位的判断。当由解析法求主平面方位时,结果有两个相差 90 ”的方位角,一般不容易直接判断出它们分别对应哪一个主应力,除去直接将两个方位角代人式中验算确定的方法外,最简明直观的方法是利用应力圆判定,即使用应力圆草图。还可约定y x σσ≥,则两个方位中绝对值较小的角度对应max σ所在平面。 ② 最大切应力。无论何种应力状态,最大切应力均为2/)(31max σστ-=,而由式( 7 一 l )中第二式取导数0d d =α τα得到的切应力只是单元体的极值切应力,也称为面内最大切应力,它仅对垂直于Oxy 坐标平面的方向而言。面内最大切应力不一定是一点的所有方位面中切应力的最大值,在解题时要特别注意,不要掉人“陷阱”中。 本章主要考点: ① 建立一点应力状态的概念,能够准确地从构件中截取单元体。 ② 二向应力状态下求解主应力、主平面方位,并会用主单元体表示。会计算任意斜截面上的应力分量。 ③ 计算单元体的最大切应力。 ④ 广义胡克定律的应用。 ⑤ 能够选择适当的强度理论进行复杂应力状态下的强度计算,会分析简单强度破坏问题的原因。 本章习题大致可分为四类: ( l )从构件中截取单元体这类题一般沿构件截面截取一正六面体,根据轴力、弯矩判断横截面上的正应力方向,由扭矩、剪力判断切应力方向,单元体其他侧面上的应力分量由力平衡和切应力互等定理画完整。特别是当单元体包括构件表面(自由面)时,其上应力分量为零。 ( 2 )复杂应力状态分析一般考题都不限制采用哪一种方法解题,故最好采用应力圆分析,它常常能快速而有效地解决一些复杂的问题。 ( 3 )广义胡克定律的应用在求解应力与应变关系的题目中,不论构件的受力状态,均采用广义胡克定律,即可避免产生不必要的错误,因为广义胡克定律中包含了其他形式的胡克定律。 ( 4 )强度理论的应用对分析破坏原因的概念题,一般先分析危险点的应力状态,根据应力状态和材料性质,判断可能发生哪种类型的破坏,并选择相应的强度理论加以解释。计算题一般为组合变形构件的强度分析(详见第 8 章)与薄壁容器的强度分析,薄壁容器可利用平衡条件求出横截面与纵向截面上的正应力,由于容器的对称性,两平面上无切应力,故该应力即为主应力,并选择第三或第四强度理论进行强度计算。

坝体的有限元建模与应力应变分析1

Project2 坝体的有限元建模与应力应变分析 计算分析模型如图2-1 所示, 习题文件名: dam 。 图2-1 坝体的计算分析模型 选择单元类型Solid Quad 4node 42 Options… →select K3: Plane Strain 定义材料参数EX:2.1e11, PRXY:0.3 模型施加约束 ? 分别给下底边和竖直的纵边施加x 和y 方向的约束 ? 给斜边施加x 方向的分布载荷: ANSYS 命令菜单栏: Parameters →Functions →Define/Edit →1) 在下方的下拉列表框内选择x ,作为设置的变量;2) 在Result 窗口中出现{X},写入所施加的载荷函数:1000*{X}; 3) File>Save(文件扩展名:func) →返回:Parameters →Functions →Read from file :将需要的.func 文件打开,任给一个参数名,它表示随之将施加的载荷→OK →ANSYS Main Menu: Solution →Define Loads →Apply →Structural →Pressure →On Lines →拾取斜边;OK →在下拉列表框中,选择:Existing table →OK →选择需要的载荷参数名→OK 单元控制 纵边20等分;上下底边15等分 结果显示 ANSYS Main Menu: General Postproc →Plot Results →Deformed Shape… → select Def + Undeformed →OK (back to Plot Results window)→Contour Plot →Nodal Solu… →select: DOF solution, UX,UY, Def + Undeformed , Stress ,SX,SY,SZ, Def + Undeformed →OK