单级蜗杆减速器设计说明书

机械设计课程设计说明书

参数选择:

总传动比:I=20 Z1=2 Z2=40 卷筒直径:D=530mm 运输带有效拉力:F=3500N 运输带速度:V=0.8m/s 一、 传动装置总体设计:

根据要求设计单级蜗杆减速器,传动路线为:电机——连轴器——减速器——连轴器——带式运输机。 根据生产设计要求该蜗杆减速器采用蜗杆下置式,采用此布置结构,由于蜗杆在蜗轮的下边,啮合处的冷却和润滑均较好。蜗轮及蜗轮轴利用平键作轴向固定。蜗杆及蜗轮轴均采用圆锥滚子轴承,承受径向载荷和轴向载荷的复合作用,为防止

轴外伸段箱润滑油漏失以及外界灰尘,异物侵入箱,在轴承盖中装有密封元件。 二、 电动机的选择:

可考虑采用Y 系列三相异步电动机。三相异步电动机的结构简单,工作可靠,价格低廉,维护方便,启动性能好等优点。一般电动机的额定电压为380V

根据生产设计要求,该减速器卷筒直径D=530mm 。运输带的有效拉力F=3500N ,带速V=0.8m/s ,载荷平稳,常温下连续工作,工作环境多尘,电源为三相交流电,电压为380V 。 1、 按工作要求及工作条件选用三相异步电动机,封闭扇冷式结构,电压为380V ,Y 系列

2、 传动滚筒所需功率

3、 传动装置效率:(根据参考文献《机械设计课程设计》 席伟光 光 波 主编 高等教育 第34页表3-4得各级效率如下)其中:

蜗杆传动效率η1=0.70 滚动轴承效率(一对)η2=0.98 联轴器效率ηc =0.99 传动滚筒效率ηcy

=0.96

所以:

η=η1??η22?ηc2?ηcy =0.7×0.982×0.992×0.96=0.633

电动机所需功率: P r= P w/η=2.8/0.633=4.4KW

传动滚筒工作转速: n w=60×1000×v /( ×D)

=28.8r/min

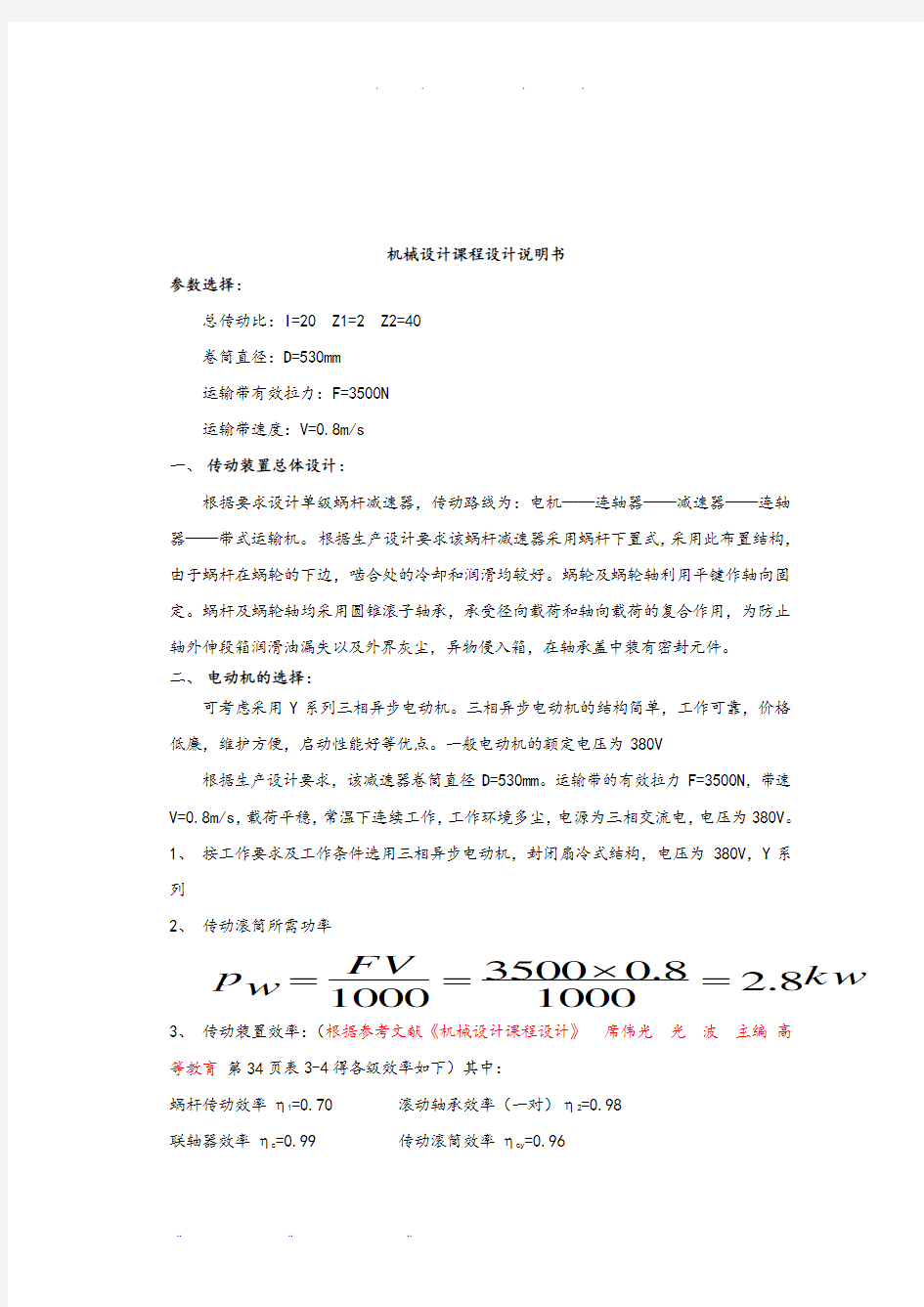

根据容量和转速,根据参考文献《机械设计课程设计》席伟光光波主编高等教育第209页表9-39可查得所需的电动机Y系列三相异步电动机技术数据,查出有四种适用的电动机型号,因此有四种传动比方案,如下表:

综合考虑电动机和传动装置的尺寸、重量、价格和减速器的传动比,可见第3方案比较适合。因此选定电动机机型号为Y132M2-6其主要性能查表9-40得相关数值如下表:

4.1蜗杆轴的输入功率、转速与转矩

P0 = P ed=5.5kw

n0=960r/min

T 0=9.55 P 0 / n 0=54.7N .m 4.2蜗轮轴的输入功率、转速与转矩

P 1 = P 0·η01 = 5.5×0.99×0.99×0.7×0.992

=3.7 kw n Ⅰ=

1

0o i n = 20

960 =48 r/min

T 1= 9550

1

1n P = 9550×48

7

.3 N ·m = 736.15N ·m

4.3传动滚筒轴的输入功率、转速与转矩

P 2 = P 1·ηc ·ηcy =3.7×0.99×0.99=3.63kw n 2=

12

1i n = 2

48 = 24 r/min

T 2= 9550

2

2n P = 9550×24

63

.3 = 1444N ·m

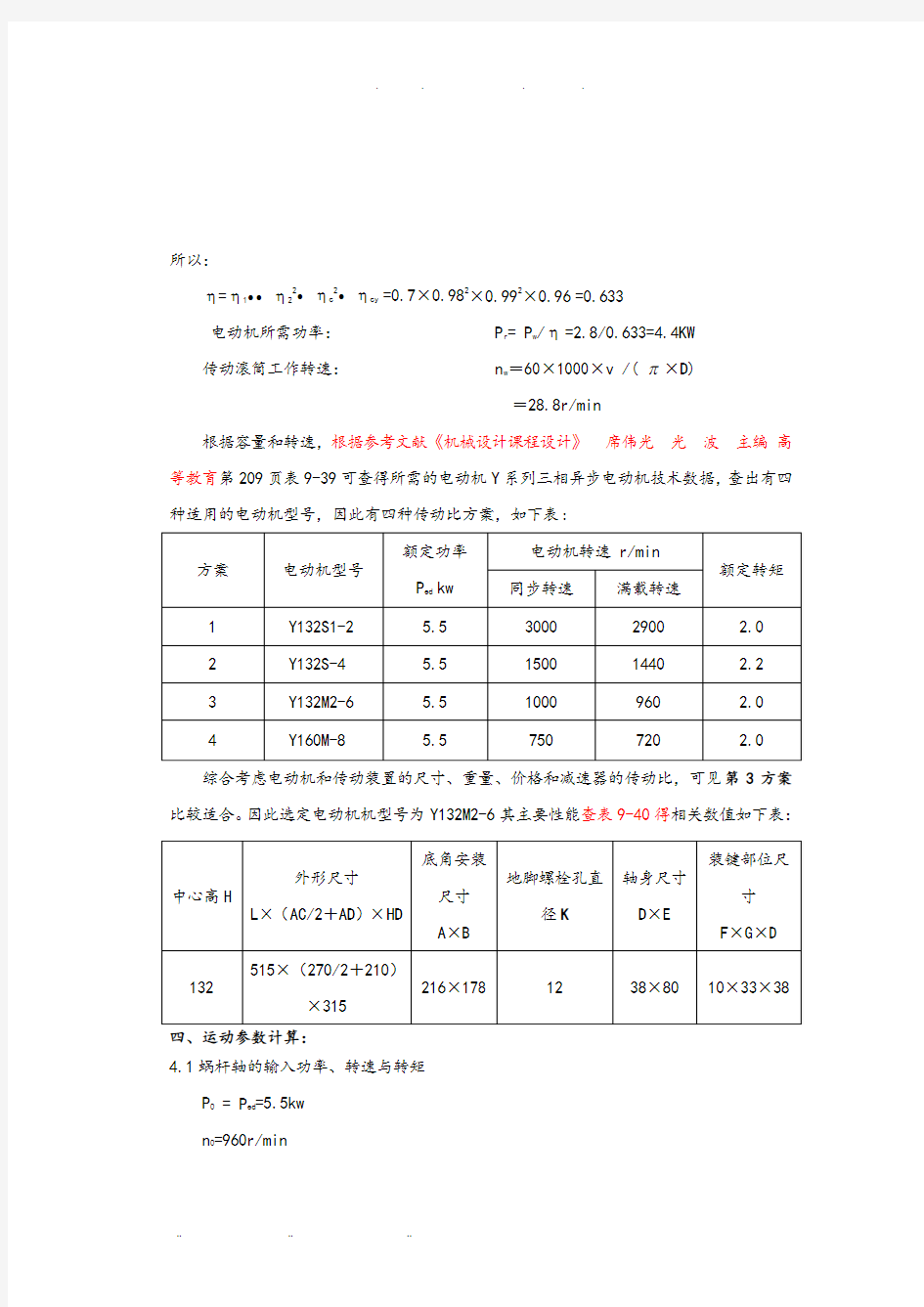

运动和动力参数计算结果整理于下表4-1: 表4-1

五、蜗轮蜗杆的结构设计:参考《机械设计 第八版》濮良贵、纪名刚主编 高等教育 第269-272页

1.选择蜗杆传动类型

根据GB/T10085-1988的推荐,采用渐开线蜗杆。 2.选择材料

考虑到蜗杆传动功率不大,故蜗杆选用45钢;因希望效率高些,耐磨性好些,故蜗杆螺旋齿面要求淬火,硬度为45-55HRC 。蜗轮用铸锡磷青铜ZcuSn10P1,金属模铸造。轮芯用HT100制造。

3.按齿面接触疲劳强度进行设计

根据闭式蜗杆传动设计准则,先按齿面接触疲劳强度进行设计,再校核齿根弯曲疲劳强度。由式(11-12),传动中心距

32

2)

(

H

P

E Z Z KT a σ≥

(1)确定作用在涡轮上的转矩T 2=736150 N ·mm (2)确定载荷系数K 因工作载荷较稳定,故取载荷分布不均系数K β=1;由表11-5选取使用系数K A =1.15;取动载荷系数K v =1.05;则

K=K A K βK V =1.15*1*1.05=1.21

(3)确定弹性影响系数Z E

因选用的是铸锡磷青铜蜗轮和蜗杆相配,故2

1160MPa

Z E =

(4)确定接触系数Z p

先假设蜗杆分度圆直径d 1和传动中心距a 的比值

35.01

=a

d ,从图11-18中可查的Z p =2.9。

(5)确定许用接触应力[σH ]

根据蜗轮材料为铸锡磷青铜ZCuSn10P1,金属模铸造,蜗杆螺旋齿面硬度>45HBC ,可从参考文献《机械设计》第八版,濮良贵 纪名刚主编,第271页表11-7中查得蜗轮的基本许用应力[H σ]'=268MPa

应力循环次数 N=60jn 2L h =60×48×12×300×6=6.22×10

7

寿命系数 K HN =87

710

22.610?=0.7957

则 [H σ]=K HN ·[H σ]'=0.7957×268MPa=213MPa ⑹计算中心距

mm

mm a 69.161)213

9.2160(

73615021.132

=???≥ 取中心距a=200mm,因i=21,故从表11-2中取模数m=8mm ,蜗杆分度圆直径d 1=80mm ,这

时d 1/a=0.4,从图11-18中可查得接触系数

Z p '

< Z

P ,

因此以上计算结果可用。

4、蜗杆与蜗轮的主要参数与几何尺寸 ⑴ 蜗杆

轴向齿距 Pa=πm=25.133mm;直径系数q=10;齿顶圆直径d a1=d+2ha *

m=96mm;齿根圆直径d f1=60。8mm;分度圆导程角γ=

361811'

'' ;蜗杆轴向齿厚s a

=

m π2

1=12.5664mm.

⑵ 蜗轮

蜗轮齿数z 2=41;变位系数x 2=-0.5; 验算传动比i=

z

z 1

2=

2

41

=20.5,这时传动比误差为5.220205.20=-%,是允许的。

蜗轮分度圆直径 d 2=mz 2=8×41mm=328mm

蜗轮喉圆直径 da 2=d 2+2ha 2 =328+2×8=344mm

蜗轮齿根圆直径 d f2=d 2-2h f2= 328-2×8×1.2=308.8mm 蜗轮咽喉母圆半径 r g2=a-21d a2=200-21×344=28mm 5、校核齿根弯曲疲劳强度 σF =

≤βY Y m

d d KT Fa 2212

53.1[σF ]

当量齿数 z v2=

48.43)

31.11(cos 41

cos 3

32== γz 根据x 2=-0.5,z v2=43.48.由参考文献《机械设计》第八版,濮良贵 纪名刚主编,第271页图11-19中查得齿形系数Y Fa2=2.87

螺旋角系数 Y β=1-9192.0140

31.111140=-=

γ

许用弯曲应力 [σF ]=[σF ]'·K FN

由参考文献《机械设计》第八版,濮良贵 纪名刚主编,第271页图11-8中查得由ZCuSn10P1制造的蜗轮的基本许用弯曲应力[σF ]'=56MPa

寿命系数 K FN =632.01022.610

9

7

6=? [σF ]=56×0.632MPa=35.39MPa σF =

≤=??????MPa MPa 13.179192.087.28

32880736150

21.153.1[σF ]

弯曲强度是满足的。 6、验算效率η

η=(0.95~0.96)

)

tan(tan v ?γγ

+

已知γ='

''361811 = 31.11;v v v f f ;arctan =?与相对滑动速度v s 有关

V s =

s m n

d /099.431.11cos 100060960

80cos 1000601=???=

?

πγ

π

求得 f v =0.015 v ?=0.8594

代入式中得 η=0.88>0.8 大于原估计值,因此不用重算。

7、精度等级公差和表面粗糙度的确定

考虑到所设计的蜗杆传动是动力传动,属于通用机械减速器,从GB/T10089—1988圆柱蜗杆、蜗轮精度中选择8级精度,侧隙种类为f,标注为8f GB/T 10089—1988.

六、蜗轮轴的结构尺寸设计 参考《机械设计 第八版》濮良贵、纪名刚主编 高等教育 第377-383页

1.轴上的功率、转速和转矩大小

P 2=3.7KW, n 2=48r/min, T 2=736150N*mm

2.求作用在蜗轮上的力(取蜗轮αn =20。,β=10。

)

已知蜗轮上分度圆直径d 2=328mm 则 圆周力 N N d T F t 4488328

736150

2222=?==

径向力 N F F n t r 1839cos /tan ==βα

轴向力 N F F t a

79110tan *4488tan =?==β

3.初步确定轴的最小直径

选取轴的材料为45钢,调质处理。表15-3,取A 0=112,也是得 蜗杆轴d min =A mm mm n p 7.4748

7.311233

33=?=, 轴的最小直径显然是安装联轴器处轴的直径d 1。为了使所选的轴直径d 1联轴器的孔相适

应,故需同时选取联轴器型号。

联轴器的计算转矩T ca 根据表14-1,考虑到转矩变化很小,故取K A =1.3,则: Tca=K A T Ⅱ=1.3×736150N ·mm=956995N ·mm

按照计算转矩T ca 应小于联轴器公称转矩的条件,根据根据参考文献《机械设计课程设计》 席伟光 光 波 主编 高等教育 P198 表9-22,选用HL4型弹性柱销联轴器,其公称转矩为1250000N ·mm 。联轴器的孔径d=48mm,故d 1=48mm,半联轴器长度L=112mm,联轴器与轴配合的毂孔长度L 1=84mm. 4.轴的结构设计

(1)根据轴向定位的要求确定轴的各段直径和长度 1)为了满足联轴器的轴向定位要求,①轴段右端需制出一轴肩,故取②段的直径d 2=55mm ;左端用轴端挡圈定位,按轴端直径取挡圈直径D=60mm.联轴器与轴配合的毂孔长度L=84mm,为了保证轴端挡圈只压在联轴器上而不压在轴的端面上,故①段的长度应比L 略短一些,现取l 1=82mm 。

2)初步选择滚动轴承。因轴承同时受有径向力和轴向力的作用,故选用单列圆锥滚子轴承。参照工作要求并根据d 2=52mm, 根据参考文献《机械设计课程设计》 席伟光 光 波 主编 高等教育 P182 表9-16初步选取0基本游隙组、标准精度级的单列圆锥滚子轴承30312,其尺寸为d ×D ×T ×d a =60mm ×130mm ×33.5mm ×72mm,故d 3=60mm;而l 7=34mm ,l 3=34+8+16+4=62mm

右端滚动轴承采用轴肩进行轴向定位,因此,取d 6= d a =72mm 。

3)取安装蜗轮处轴段直径d 4=65mm ,蜗轮左端与轴承间采用套筒定位。取蜗轮轮毂的宽度为80mm ,故取l 4=76mm ,涡轮右端采用轴肩定位,取d 5=88mm ,l 5=12mm 4)轴承端盖的总宽度为20mm(由减速器及轴承端盖的结构设计而定)。根据轴承端盖的装拆及便于对轴承添加润滑脂的要求,取端盖的外端面与面Ⅱ的距离l=30mm,取l 2=50mm 。 5)考虑到蜗轮与箱体有一定安全距离取30mm ,滚动轴承距箱体壁一段距离取8mm ,则l 6=38mm

(3)轴上零件的周向定位

轴的周向定位均采用平键连接。按d 4由表6-1查的平键截面b ×h=20mm ×12mm,键槽用键槽铣刀加工,长为63mm,同时为了保证联轴器与轴配合有良好的对中性,故选择联轴器

与轴的配合为

67

n H ;同样,半联轴器与轴的连接,选用平键为14mm*9mm*70mm ,半联轴器与轴的配合为6

7

k H 。滚动轴承与轴的周向定位是由过渡配合来保证的,此处选轴的直

径尺寸公差为m6.

(4)确定轴上圆角和倒角尺寸

由参考文献《机械设计》第八版,濮良贵 纪名刚主编,第380页表15-2,取轴端倒

角为2×45

。

5、校核危险截面的强度

首先根据轴的结构图作出轴的计算简图,再根据轴的计算简图做出轴的弯矩图和扭矩图。在确定轴承的支点位置时,应从手册中查取a 值。对于30312型圆锥滚子轴承,由手册中查得a=29mm 。