AQL运用与说明(抽样方法)

]AQL

ACCEPTANCE QUALITY LIMIT接收质量限的缩写,即当一个连续系列批被提交验收时,可允许的最差过程平均质量水平。

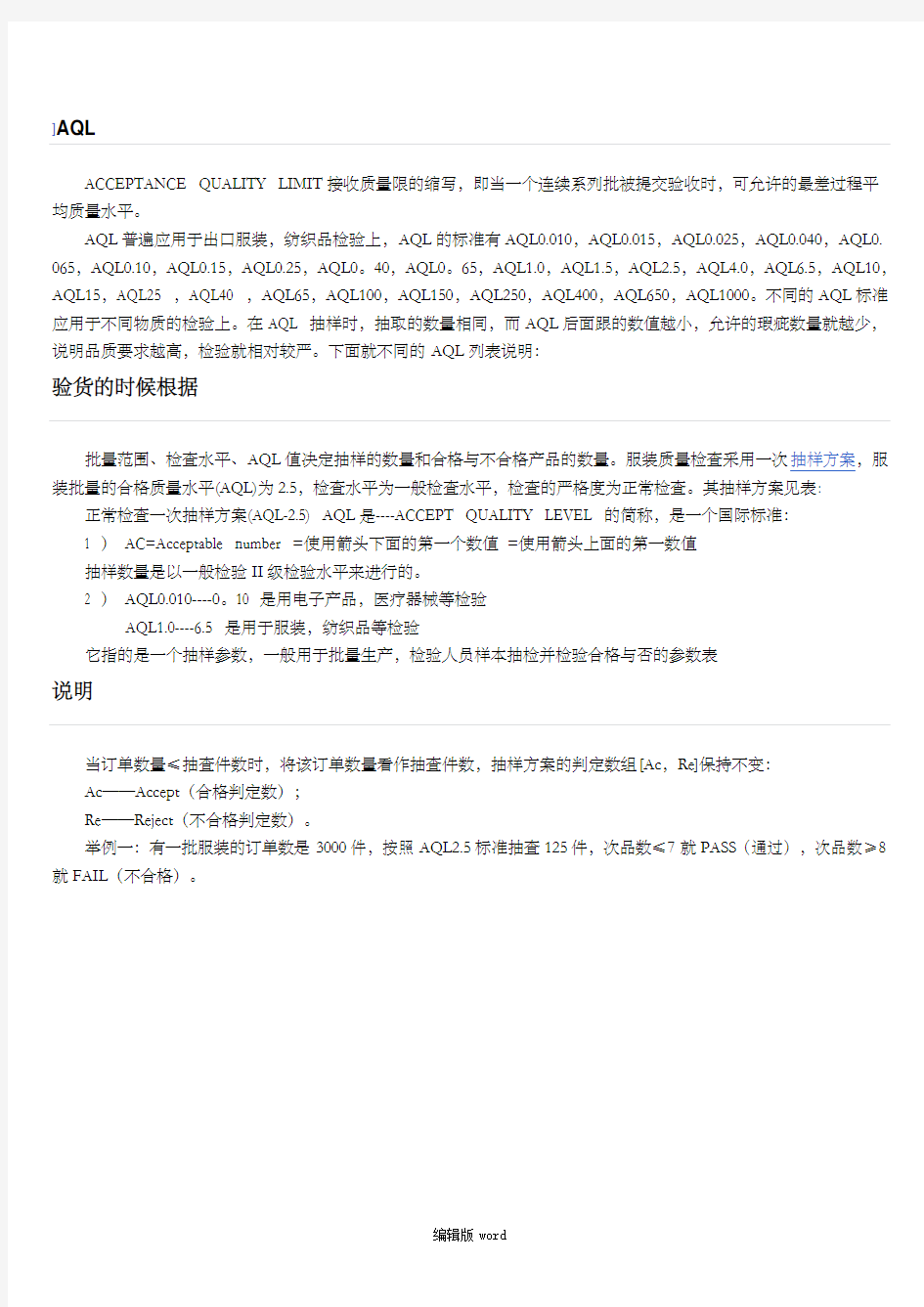

AQL普遍应用于出口服装,纺织品检验上,AQL的标准有AQL0.010,AQL0.015,AQL0.025,AQL0.040,AQL0. 065,AQL0.10,AQL0.15,AQL0.25,AQL0。40,AQL0。65,AQL1.0,AQL1.5,AQL2.5,AQL4.0,AQL6.5,AQL10,AQL15,AQL25 ,AQL40 ,AQL65,AQL100,AQL150,AQL250,AQL400,AQL650,AQL1000。不同的AQL标准应用于不同物质的检验上。在AQL 抽样时,抽取的数量相同,而AQL后面跟的数值越小,允许的瑕疵数量就越少,说明品质要求越高,检验就相对较严。下面就不同的AQL列表说明:

验货的时候根据

批量范围、检查水平、AQL值决定抽样的数量和合格与不合格产品的数量。服装质量检查采用一次抽样方案,服装批量的合格质量水平(AQL)为2.5,检查水平为一般检查水平,检查的严格度为正常检查。其抽样方案见表: 正常检查一次抽样方案(AQL-2.5) AQL是----ACCEPT QUALITY LEVEL 的简称,是一个国际标准:

1 )AC=Acceptable number =使用箭头下面的第一个数值=使用箭头上面的第一数值

抽样数量是以一般检验II级检验水平来进行的。

2 )AQL0.010----0。10 是用电子产品,医疗器械等检验

AQL1.0----6.5 是用于服装,纺织品等检验

它指的是一个抽样参数,一般用于批量生产,检验人员样本抽检并检验合格与否的参数表

说明

当订单数量≤抽查件数时,将该订单数量看作抽查件数,抽样方案的判定数组[Ac,Re]保持不变:

Ac——Accept(合格判定数);

Re——Reject(不合格判定数)。

举例一:有一批服装的订单数是3000件,按照AQL2.5标准抽查125件,次品数≤7就PASS(通过),次品数≥8就FAIL(不合格)。

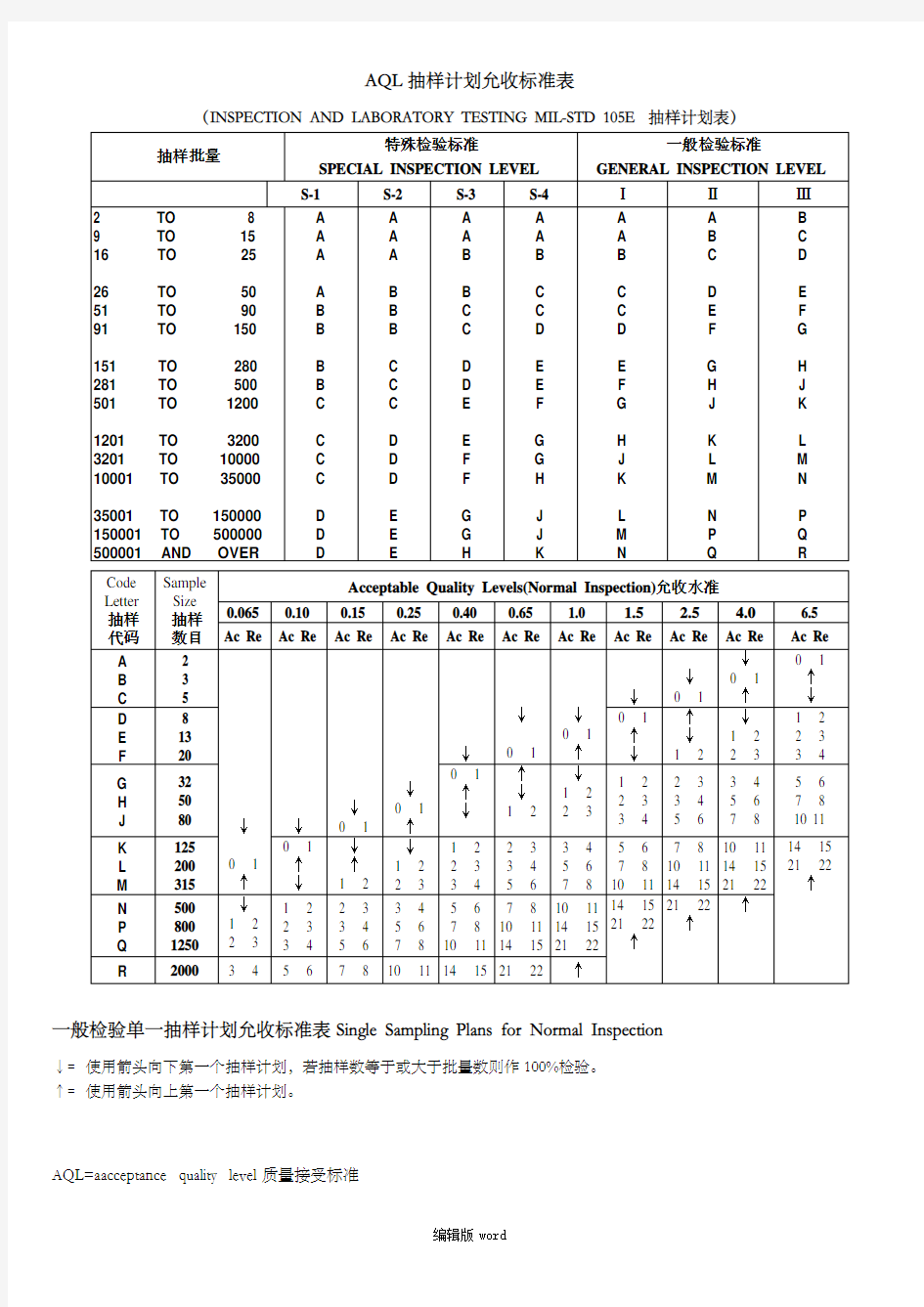

AQL抽样计划允收标准表

一般检验单一抽样计划允收标准表Single Sampling Plans for Normal Inspection

↓= 使用箭头向下第一个抽样计划,若抽样数等于或大于批量数则作100%检验。

↑= 使用箭头向上第一个抽样计划。

AQL=aacceptance quality level质量接受标准

AQL理论(AcceptanceQualityLevel,可接受质量水平)是基于统计学的假设,即任何事物都存在偏差,如手术事故率不能超过百分之几,邮递错投率不能超过百分之几等等标准。

AQL(可接受质量水平)是调整型抽样体系的基础,是供货方与需求方共同协定的可以接收的连续

提交的检验批的过程平均的上限值。过程平均是一系列连续提交的检验批的平均质量,以“批次

不合格品率”或者“每百单位缺陷率”表示。AQL与采样大小(所谓采样大小,是否可以理解为

“样本大小”即sample size?)的关系,在于一个检验水平(I、II、III三个一般检查水平,以

及S-1、S-2、S-3、S-4四个特殊检查水平)和宽严程度(severities)之转换。

举例二,一个产品批量N=4000,协定的AQL=1.5%,选择检查水平为II,则调整型一次抽检方

案确定的步骤为:

1)根据AQL抽样计划允收标准表,查得样本含量代码为L;

2)确定“正常抽检方案”:L与AQL=1.5%所对应的合格判定数为7,不合格判定数为8,样本含

量为n=200。其含义为:4000个产品中抽取200个样品送检,这200个中如果不合格数小于等于7,

则整批产品合格;大于等于8,则整批不合格;

3)同样的方法,确定“加严”、“放宽”、“特宽”的抽检方案;

4)将四个抽检方案合并一处,运用动态转换规则(SAP系统中有,术语dynamic modification

rule),就构成了“调整型一次抽检方案”;

5)以上的例子遵循GB2828标准,对应于ISO2859(计数);SAP系统4.5B版本中有ISO版本的Sample scheme.

6) 参看SAP标准系统4.5B中的dynamic modification ru

引言

利用国家标准制定统计抽样检验方案时,质量水平(AQL,PRQ,LQ,RQL,AOQ,AOQL),检查水平(IL),批量N,通常是检索抽样方案的重要参数。选择检查水平(IL)与批量(N)的规定或原则一般比较明确,容易掌握。而对质量水平的选择是一个生产方和适用方共同关注的焦点,涉及到质量控制、生产管理、营销策略并且和统计检验的理论和实践联系在一起,头绪较多,不易掌握。这里仅就质量水平主要是可接收质量水平AQL的意义,重点对连数批抽样计划设计过程中确定AQL的原则、方法以及AQL的分配做一介绍,供个位在工作过程中参考。

1、质量水平的意义

我们首先简要地介绍几个有关统计抽样检验标准中几个涉及质量水平的概念,他们是:可接收质量水平AQL,生产方风险质量PRQ,极限质量水平LQ,不合格质量水平RQL,平均检出(出厂)质量AOQ,平均检出(出厂)质量上限AOQL。

1.1 可接收质量水平AQL

1.1.1 AQL的定义

对于连续批序列,为进行抽样检查,认为满意的过程平均的最低的质量水平。

1.1.2 AQL的意义

当提交批为一系列的连续批时,采用GB/T2828的抽样计划,主要目的是当批质量处于AQL时能以高概率接收,即在批质量处在合格质量水平时控制生产方的风险比较小。这样一方面保护生产方;一方面告诉生产方,只要他的产品的过程平均质量比AQL好。那么,绝大部分的批可以被使用方接收,这样就可以促使生产方保持和改进产品质量。另一方面,通过调整检查的严格度也可以促使生产方改进产品质最。

1.1.3 AQL的作用

主要用于检索连续批抽样计划。见于GB/T2828,ISO2859,GB/T6378。

1.2 生产方风险质量PRQ

1.2.1 PRQ的定义

生产方按合同规定提供产品批的质量p0符合要求,但按照统计抽样检验方案该批仍有α可能被拒收。这个p0就是PRQ。

1.2.2 PRQ的意义

一般情况下当产品的质量等于PRQ是。统计抽样方案应依高概率接收(1-α)。它实质上就是我们常说的合格质量水平,也可把它称为合格质量水平,也记为AQL。可能被拒收的可能性α,就是生产方承担的风险——在统计上称为弃真概率。

1.2.2 PRQ的意义

PRQ是制定统计抽样方案一个重要参数。出于保护生产方的统计抽样方案、两点型统计抽样方案都要用到PRQ。

1.3 极限质量LQ与适用方风险质量CRQ

1.3.1 LQ与CRQ的定义

1.3.2 LQ与CRQ的意义

如果检验批足孤立批或很少的几批,以至无法调整检验的严格度时,严格控制住一个劣质批被判为合格的机会就显得格外重要了。也有这样的情形,对生产方来说,他所生产的确实是一系列的连续批;但是,使用方却只购买其中的中独一批,这样的使用方也特别关心LQ值。

1.3.3 LQ与CRQ的作用

在GB/T8051,GB/T13546和GB/T15239中部使用了LQ作为批质量指标。

1.4 平均检出质量AOQ与平均检出质量上限AOQL

1.4.1 AOQ与AOQL的意义

1.4.2 AOQ与AOQL的作用

2、确定AQL的原则

AQL是可接收的和不可接收的过程平均的分界线,是与抽样计划有关的一个质量参数,也是从GB/T2828这样一个抽什系统中检索抽样计划的一种索引,为了确定适当的AQL值,这里提出一些原则;但是,迄今还没有一种方法可以运用于一切不同的场合。

下面给出确定AQL时应遵循的一些原则

⑴AQL值是一个满意的过程平均质量,预期供货方的批平均质量不会超过此值。

⑵考虑产品的用途和由于产品失效所引起的后果。比如,同一种规格的电子元件,用于一般民用设备比用于军事设备时AQL值可以大一些;用于普通仪表比用于精密仪表时的AQL值可以大一些。

⑶AQL虽然不是对于个别批质量的要求,但如果确实知道某一批产品的每百单位产品不合格品数(或每百单位产品不合格数)不超过规定的AQL值,应接收该批;否则应拒收该批。

⑷从使用方考虑,不能要求AQL值过小,否则,或者检验费和产品成本会增加,或产品批经常被拒收,以至供货方拒绝签合同。

⑸使用方急需的产品,如果生产方的质量一时难以提高,为了得到产品,AQL值不得不选得适当大一些,待生产方质量改进后再调整AQL值。

⑹当备用零件多,而且在组装为整件时不合格零件容易发现并且以合格零件替换,则AQL可选得大一些;如果一个零件失效后不能从整件上拆下来替换,以至使整件失效,AQL应选得小一些。

⑺从组装顺序上考虑,如果前一道工序的不合格品会给后一道工序造成时间和物力的浪费,前一工序的AQL值应比后一工序的AQL值小。

⑻可以给单个检验项目指定AQL值,也可给一组检验项目联合指定一个AQL值。

⑼考虑不合格(品)对产品性能的影响的严重程度,在同一个验收抽样问题中,一般要求A类不合格(品)的A QL值小于B类不合格(品)的AQL值;B类不合格(品)的AQL值小于C类不合格(品)的AQL值。比如,规定A、B和C类不合格(品)的AQL值依次为0.65、0.40和0.15。

⑽AQL不能告诉使用方,单独一批产品能得到的质量保护如何,为了明确对使用方的质量保护,需要查看GB 2 828的图1~图11所给出的设计值一次抽样方案的OC曲线图及其相应的数值表。

⑾确定AQL值,依赖于生产方可能提供的质量和使用方认为理想的质量之间的折衷,就是说,是使用方所希望的质量和他所能买得起的质量之间的一种折衷的质量,质量要求越严,生产方越难满足,检验费也越高,而这些费用最终要算在产品上。

⑿AQL值不是对每批都重新指定,在合同中由负责部门(或负责者、)指定。一经指定,不能随意变动。

3、确定AQL的方法

下面给出确定AQL值的一些方法供大家参考。

3.1 工程法

工程方法是根据产品的性能、寿命、互换性、装配、安全性和其他质量要求,把技术上必须保证的质量作为AQL。

3.2 相似法

新产品没有质量的历史数据,为确定AQL值可参考(原材料、结构、工艺等)类似的产品的AQL值。

3.3 经验法

由负责部门人员、工程技术人员、质量质量管理人员根据工序能力等经验商定AQL。

3.4 实验法

实验法是在没有任何鲜艳信息可借鉴的情况下,临时指定一个AQL值,根据使用过程中获得的有关质量信息,再AQL进行调整。

3.5 计算法

对于多部件复杂系统,可考虑零件、部件和整机的关系推算出AQL。如果一个系统或部件由若干个相同零件或具有相同AQL不同的零件组成。那么零件的AQL值(记为AQLx)应适当地小于整件的AQL值(记为AQLX)。假定整机由n个相同零件组成且为串联关系,即一个零件失效会导致整机失效,此时,AQLx 与AQLX 有如下关系:(AQLX /100)=1(1-(AQLx /100))n

3.6 估计法

在工厂或企业内部,为了促进产品质量的提高,可将估计的过程平均或某个略小于它的值作为AQL值。

3.7 反推法

反推法不去直接指定AQL值,而找一个正常检查抽样方案,使它的OC曲线通过某个接收概率比较低的重要的点,比如无区别点即(OC曲线的控制点〕和使用方风险点,反推出所需的AQL值。

3.8 模型法

建立一个费用模型,选择AQL值使得它所相应的抽样计划的总费用最小。

(此文档部分内容来源于网络,如有侵权请告知删除,文档可自行编辑修改内容,供参考,感谢您的配

合和支持)