偶联剂与涂料

硅烷偶联剂与涂料

本报告不是专业的学术报告,只是专门针对上海涂料展前的突击学习介绍。因此对涂料的具体描述和偶联剂的具体作用机理都不作出说明。只介绍偶联剂在涂料中的应用,选择等实际性问题。

从所掌握的各种资料来看,硅烷偶联剂是属于涂料助剂的一种,所起的作用主要是附着力促进剂和颜填料的分散。涂料从总体上来分可以分为油性涂料和水性涂料。通过前期的实验和跟踪客户情况来看,由于硅烷偶联剂在水存在的情况下会产生水解,使用起来要求较多,很容易导致我们的偶联剂失效,因此建议重点放在油性涂料(即我们俗称的油漆),工业用底漆上面,而且目前市场上还是以油性涂料为主。

油漆体系是指从表面处理到底漆、中层漆、面漆的一整套体系,提供所需的保护及装饰作用,我们的偶联剂就主要应用于底漆的附着力促进剂。

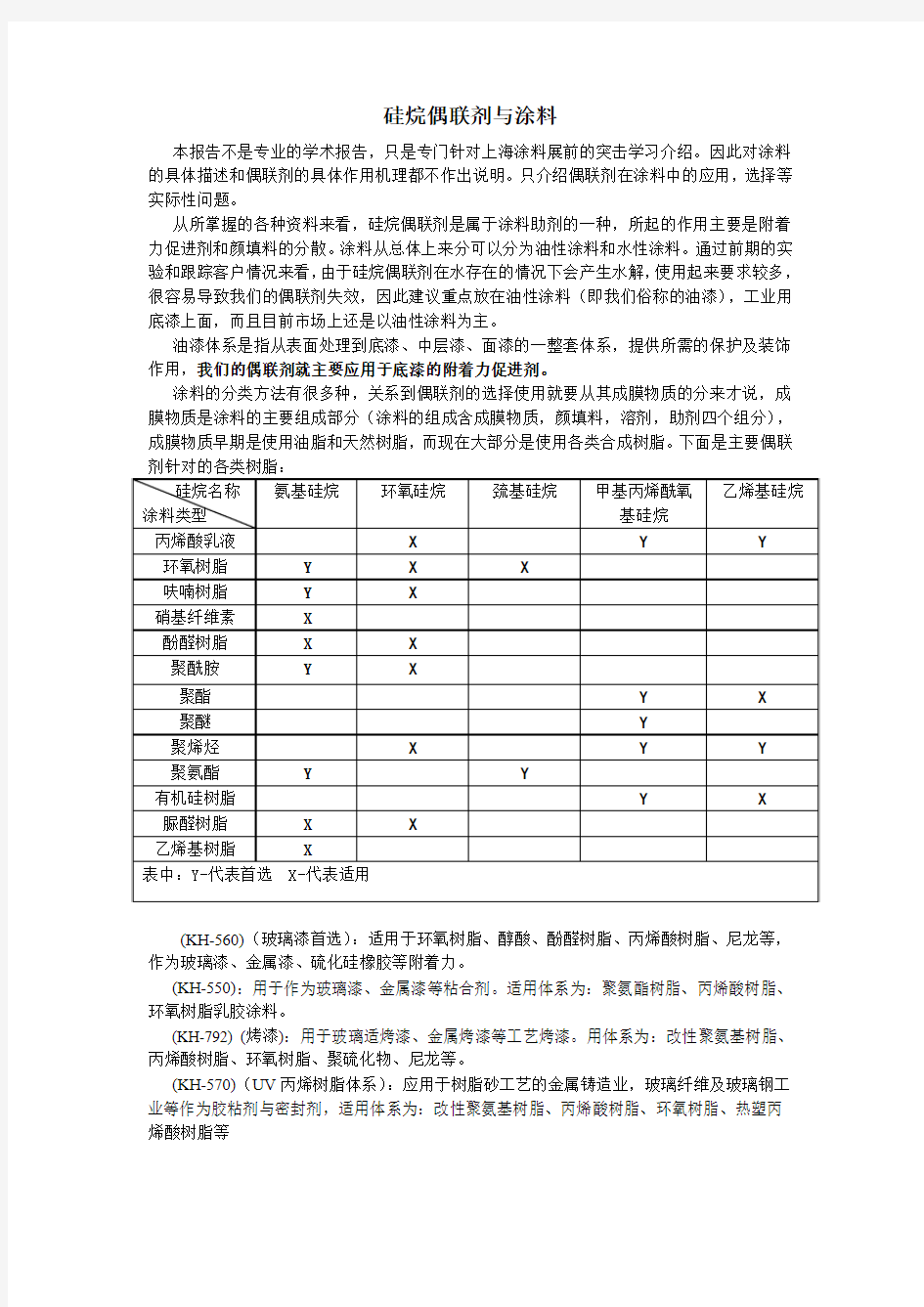

涂料的分类方法有很多种,关系到偶联剂的选择使用就要从其成膜物质的分来才说,成膜物质是涂料的主要组成部分(涂料的组成含成膜物质,颜填料,溶剂,助剂四个组分),成膜物质早期是使用油脂和天然树脂,而现在大部分是使用各类合成树脂。下面是主要偶联剂针对的各类树脂:

(KH-560)(玻璃漆首选):适用于环氧树脂、醇酸、酚醛树脂、丙烯酸树脂、尼龙等,作为玻璃漆、金属漆、硫化硅橡胶等附着力。

(KH-550):用于作为玻璃漆、金属漆等粘合剂。适用体系为:聚氨酯树脂、丙烯酸树脂、环氧树脂乳胶涂料。

(KH-792) (烤漆):用于玻璃适烤漆、金属烤漆等工艺烤漆。用体系为:改性聚氨基树脂、丙烯酸树脂、环氧树脂、聚硫化物、尼龙等。

(KH-570)(UV丙烯树脂体系):应用于树脂砂工艺的金属铸造业,玻璃纤维及玻璃钢工业等作为胶粘剂与密封剂,适用体系为:改性聚氨基树脂、丙烯酸树脂、环氧树脂、热塑丙烯酸树脂等

品种主要用途

醇酸漆一般金属、木器、家庭装修、农机、汽车、建筑等的涂装

丙烯酸乳胶漆内外墙涂装、皮革涂装、木器家具涂装,地坪涂装

溶剂型丙烯酸漆汽车、家具、电器、塑料、电子、建筑、地坪涂装,

环氧漆金属防腐、地坪、汽车底漆、化学防腐

聚氨酯漆汽车、木器家具、装修、金属防腐、化学防腐、绝缘涂料、仪器仪表的涂装硝基漆木器家具、装修、金属装饰

氨基漆汽车、电器、仪器仪表、木器家具、金属防护

不饱和聚酯漆木器家具、化学防腐、金属防护、地坪

酚醛漆绝缘、金属防腐、化学防腐、一般装饰

乙烯基漆化学防腐、金属防腐、绝缘、金属底漆、外用涂料

常用硅烷偶联剂介绍

常用硅烷偶联剂介绍标准化管理部编码-[99968T-6889628-J68568-1689N]

常用硅烷偶联剂介绍 1.KH550 KH550硅烷偶联剂CAS号:919-30-2 一、国外对应牌号 A-1100(美国联碳),Z-6011(美国道康宁),KBM-903(日本信越)。本品有碱性,通用性强,适用于环氧、PBT、酚醛树脂、聚酰胺、聚碳酸酯等多种热塑性和热固性树脂。 二、化学名称分子式: 名称:γ-氨丙基三乙氧基硅烷 别名:3-三乙氧基甲硅烷基-1-丙胺 【3-TriethoxysilylpropylamineAPTES】, γ-氨丙基三乙氧基硅烷或3-氨基丙基三乙氧基硅烷【3-AminpropyltriethoxysilaneAMEO】 分子式:NH 2(CH 2 ) 3 Si(OC 2 H 5 ) 3 分子量:221.37 分子结构: 三、物理性质: 外观:无色透明液体 密度(ρ25℃):0.946

沸点:217℃ 折光率nD25:1.420 溶解性:可溶于有机溶剂,但丙酮、四氯化碳不适宜作释剂;可溶于水。在水中水解,呈碱性。 本品应严格密封,存放于干燥、阴凉、避光的室内。 四、KH550主要用途: 本品应用于矿物填充的酚醛、聚酯、环氧、PBT、聚酰胺、聚碳酸酯等热塑性和热固体树脂,能大幅度提高增强塑料的干湿态抗弯强度、抗压强度、剪切强度等物理力学性能和湿态电气性能,并改善填料在聚合物中的润湿性和分散性。 本品是优异的粘结促进剂,可用于聚氨酯、环氧、腈类、酚醛胶粘剂和密封材料,可改善颜料的分散性并提高对玻璃、铝、铁金属的粘合性,也适用于聚氨酯、环氧和丙烯酸乳胶涂料。 在树脂砂铸造中,本品增强树脂硅砂的粘合性,提高型砂强度抗湿性。 在玻纤棉和矿物棉生产中,将其加入到酚醛粘结剂中,可提高防潮性及增加压缩回弹性。 在砂轮制造中它有助于改进耐磨自硬砂的酚醛粘合剂的粘结性及耐水性。 2.KH560 一、国外对应牌号: A-187(美国联碳公司)。

常用硅烷偶联剂 (2)

常用硅烷偶联剂——K H550、KH560、KH570、KH792、DL602 1.KH550 KH550硅烷偶联剂CAS号:919-30-2 一、国外对应牌号 A-1100(美国联碳),Z-6011(美国道康宁),KBM-903(日本信越)。本品有碱性,通用性强,适用于环氧、PBT、酚醛树脂、聚酰胺、聚碳酸酯等多种热塑性和热固性树脂。 二、化学名称分子式: 名称:γ-氨丙基三乙氧基硅烷 别名:3-三乙氧基甲硅烷基-1-丙胺 【3-TriethoxysilylpropylamineAPTES】, γ-氨丙基三乙氧基硅烷或3-氨基丙基三乙氧基硅烷【3-AminpropyltriethoxysilaneAMEO】 分子式:NH2(CH2)3Si(OC2H5)3 分子量:221.37 分子结构: 三、物理性质:

外观:无色透明液体 密度(ρ25℃):0.946 沸点:217℃ 折光率nD25:1.420 溶解性:可溶于有机溶剂,但丙酮、四氯化碳不适宜作释剂;可溶于水。在水中水解,呈碱性。 本品应严格密封,存放于干燥、阴凉、避光的室内。 四、KH550主要用途: 本品应用于矿物填充的酚醛、聚酯、环氧、PBT、聚酰胺、聚碳酸酯等热塑性和热固体树脂,能大幅度提高增强塑料的干湿态抗弯强度、抗压强度、剪切强度等物理力学性能和湿态电气性能,并改善填料在聚合物中的润湿性和分散性。 本品是优异的粘结促进剂,可用于聚氨酯、环氧、腈类、酚醛胶粘剂和密封材料,可改善颜料的分散性并提高对玻璃、铝、铁金属的粘合性,也适用于聚氨酯、环氧和丙烯酸乳胶涂料。 在树脂砂铸造中,本品增强树脂硅砂的粘合性,提高型砂强度抗湿性。 在玻纤棉和矿物棉生产中,将其加入到酚醛粘结剂中,可提高防潮性及增加压缩回弹性。 在砂轮制造中它有助于改进耐磨自硬砂的酚醛粘合剂的粘结性及耐水性。 2.KH560

硅烷偶联剂使用说明

硅烷偶联剂使用说明 一、选用硅烷偶联剂的一般原则 已知,硅烷偶联剂的水解速度取于硅能团Si-X,而与有机聚合物的反应活性则取于碳官能团C-Y。因此,对于不同基材或处理对象,选择适用的硅烷偶联剂至关重要。选择的方法主要通过试验预选,并应在既有经验或规律的基础上进行。例如,在一般情况下,不饱和聚酯多选用含CH2=CMeCOO、Vi及CH2-CHOCH2O-的硅烷偶联剂;环氧树脂多选用含CH2-CHCH2O及H2N-硅烷偶联剂;酚醛树脂多选用含H2N-及H2NCONH-硅烷偶联剂;聚烯烃多选用乙烯基硅烷;使用硫黄硫化的橡胶则多选用烃基硅烷等。由于异种材料间的黏接可度受到一系列因素的影响,诸如润湿、表面能、界面层及极性吸附、酸碱的作用、互穿网络及共价键反应等。因而,光靠试验预选有时还不够精确,还需综合考虑材料的组成及其对硅烷偶联剂反应的敏感度等。为了提高水解稳定性及降低改性成本,硅烷偶联剂中可掺入三烃基硅烷使用;对于难黏材料,还可将硅烷偶联剂交联的聚合物共用。 硅烷偶联剂用作增黏剂时,主要是通过与聚合物生成化学键、氢键;润湿及表面能效应;改善聚合物结晶性、酸碱反应以及互穿聚合物网络的生成等而实现的。增黏主要围绕3种体系:即(1)无机材料对有机材料;(2)无机材料对无机材料;(3)有机材料对有机材料。对于第一种黏接,通常要求将无机材料黏接到聚合物上,故需优先考虑硅烷偶联剂中Y与聚合物所含官能团的反应活性;后两种属于同类型材料间的黏接,故硅烷偶联剂自身的反亲水型聚合物以及无机材料要求增黏时所选用的硅烷偶联剂。 二、使用方法 如同前述,硅烷偶联剂的主要应用领域之一是处理有机聚合物使用的无机填料。后者经硅烷偶联剂处理,即可将其亲水性表面转变成亲有机表面,既可避免体系中粒子集结及聚合物急剧稠化,还可提高有机聚合物对补强填料的润湿性,通过碳官能硅烷还可使补强填料与聚合物实现牢固键合。但是,硅烷偶联剂的使用效果,还与硅烷偶联剂的种类及用量、基材的特征、树脂或聚合物的性质以及应用的场合、方法及条件等有关。本节侧重介绍硅烷偶联剂的两种使用方法,即表面处理法及整体掺混法。前法是用硅烷偶联剂稀溶液处理基体表面;后法是将硅烷偶联剂原液或溶液,直接加入由聚合物及填料配成的混合物中,因而特别适用于需要搅拌混合的物料体系。 1、硅烷偶联剂用量计算 被处理物(基体)单位比表面积所占的反应活性点数目以及硅烷偶联剂覆盖表面的厚度是决定基体表面硅基化所需偶联剂用量的关键因素。为获得单分子层覆盖,需先测定基体的

偶联剂与涂料

硅烷偶联剂与涂料 本报告不是专业的学术报告,只是专门针对上海涂料展前的突击学习介绍。因此对涂料的具体描述和偶联剂的具体作用机理都不作出说明。只介绍偶联剂在涂料中的应用,选择等实际性问题。 从所掌握的各种资料来看,硅烷偶联剂是属于涂料助剂的一种,所起的作用主要是附着力促进剂和颜填料的分散。涂料从总体上来分可以分为油性涂料和水性涂料。通过前期的实验和跟踪客户情况来看,由于硅烷偶联剂在水存在的情况下会产生水解,使用起来要求较多,很容易导致我们的偶联剂失效,因此建议重点放在油性涂料(即我们俗称的油漆),工业用底漆上面,而且目前市场上还是以油性涂料为主。 油漆体系是指从表面处理到底漆、中层漆、面漆的一整套体系,提供所需的保护及装饰作用,我们的偶联剂就主要应用于底漆的附着力促进剂。 涂料的分类方法有很多种,关系到偶联剂的选择使用就要从其成膜物质的分来才说,成膜物质是涂料的主要组成部分(涂料的组成含成膜物质,颜填料,溶剂,助剂四个组分),成膜物质早期是使用油脂和天然树脂,而现在大部分是使用各类合成树脂。下面是主要偶联剂针对的各类树脂: (KH-560)(玻璃漆首选):适用于环氧树脂、醇酸、酚醛树脂、丙烯酸树脂、尼龙等,作为玻璃漆、金属漆、硫化硅橡胶等附着力。 (KH-550):用于作为玻璃漆、金属漆等粘合剂。适用体系为:聚氨酯树脂、丙烯酸树脂、环氧树脂乳胶涂料。 (KH-792) (烤漆):用于玻璃适烤漆、金属烤漆等工艺烤漆。用体系为:改性聚氨基树脂、丙烯酸树脂、环氧树脂、聚硫化物、尼龙等。 (KH-570)(UV丙烯树脂体系):应用于树脂砂工艺的金属铸造业,玻璃纤维及玻璃钢工业等作为胶粘剂与密封剂,适用体系为:改性聚氨基树脂、丙烯酸树脂、环氧树脂、热塑丙烯酸树脂等

硅烷偶联剂的产品分类与用途.pdf

硅烷偶联剂介绍

目录 1 硅烷偶联剂 (1) 有机硅烷偶联剂的选择原则 (3) 偶联剂用量 (4) 硅烷偶联剂作用机理 (5) 硅烷偶联剂使用方法 (6) 硅烷偶联剂分类与用途 (7) 硅烷偶联剂A-151 (7) 硅烷偶联剂A-171 (8) 硅烷偶联剂A-172 (9) 硅烷偶联剂KH-540 (9) 硅烷偶联剂KH-550 (10) 硅烷偶联剂KH-551 (10) 硅烷偶联剂KH-560 (11) 硅烷偶联剂KH-570 (12) 硅烷偶联剂KH-580 (13) 硅烷偶联剂KH-602 (13) 硅烷偶联剂KH-791 (14) 硅烷偶联剂KH-792 (15) 硅烷偶联剂KH-901 (16) 硅烷偶联剂KH-902 (16) 硅烷偶联剂nd-22 (17) 硅烷偶联剂ND-42(南大42) (17) 硅烷偶联剂ND-43 (17) 硅烷偶联剂SI-69 (18) 苯基三甲氧基硅烷 (18) 苯基三乙氧基硅烷 (19) 甲基三乙氧基硅烷 (20)

钛酸酯偶联剂 (20) 钛酸酯偶联剂101(钛酸酯TTS) (20) 钛酸酯偶联剂102 (21) 钛酸酯偶联剂105 (21) 有机硅烷偶联剂的选择原则 有机硅烷偶联剂的选择一般凭借对有机硅烷偶联剂侧试数据进行经脸总结,准确.地预测有机硅烷偶联剂是非常困难的。使用有机硅烷偶联剂后增大的键强度是一系列复杂因素的综合,如浸润、表面能、边界层的吸附、极性吸附,酸碱相互作用等. 预选有机硅烷偶联剂可遵循以下规津:不饱和聚醋可选用乙烯纂、环氧基及甲基丙烯陈氧基型有机硅烷偶联剂;环氧树脂宜选用环氧基或氨基型有机硅烷偶联剂;酚醛树脂宜选用氨基或服基型有机硅烷偶联剂;烯烃聚合物宜选用乙烯基型右机硅烷偶联剂;硫磺硫化的橡胶宜选用疏基型有机硅烷偶联剂等, 一、选用硅烷偶联剂的一般原则已知,硅烷偶联剂的水解速度取于硅能团Si-X,而与有机聚合物的反应活性则取于碳官能团C-Y。因此,对于不同基材或处理对象,选择适用的硅烷偶联剂至关重要。选择的方法主要通过试验,预选并应在既有经验或规律的基础上进行。例如,在一般情况下,不饱和聚酯多选用含CH2=CMeCOOVi及CH2-CHOCH2O的硅烷偶联剂:环氧树脂多选用含CH2CHCH2O及H2N硅烷偶联剂:酚醛树脂多选用含H2N及H2NCONH硅烷偶联剂:聚烯烃多选用乙烯基硅烷:使用硫黄硫化的橡胶则多选用烃基硅烷等。由于异种材料间的黏接强度受到一系列因素的影响,诸如润湿、表面能、界面层及极性吸附、酸碱的作用、互穿网络及共价键反应等。因而,光靠试验预选有时还不够精确,还需综合考虑材料的组成及其对硅烷偶联剂反应的敏感度等。为了提高水解稳定性及降低改性成本,硅烷偶联剂中可掺入三烃基硅烷使用;对于难黏材料,还可将硅烷偶联剂交联的聚合物共用。 硅烷偶联剂用作增黏剂时,主要是通过与聚合物生成化学键、氢键;润湿及表面能效应:改善聚合物结晶性、酸碱反应以及互穿聚合物网络的生成等而实现的。增黏主要围绕3种体系:即(1)无机材料对有机材料;(2)无机材料对无机材料;(3)有机材料对有机材料。对于第一种黏接,通常要求将无机材料黏接到聚合物上,故需优先考虑硅烷偶联剂中Y与聚合物所含官能团的反应活性:后两种属于同类型材料间的黏接,故硅烷偶联剂自身的反亲水型聚合物以及无机材料要求增黏时所选用的硅烷偶联剂。 硅烷偶联剂牌号偶联剂应用领 域 偶联剂作用 KH-540 KH-550 胶黏剂行业●提高粘接力及粘接寿命 ●在潮湿和干燥的条件下仍具有良好的粘结效果●更佳的耐溶剂性、提高储存寿命 KH-560 KH-570 KH-792 Si-602 Si-563 KH-540 KH-550 涂料行业●有机聚合物和无机表面之间的附着力促进剂●粘合体系的交联剂和固化剂,共聚单体 ●填料和颜料的分散剂 ●在抗刮和抗腐蚀涂料中充当粘结组分及涂层 KH-560 KH-570 KH-792 Si-602 Si-563 A-151

硅烷偶联剂的使用(完整篇)

硅烷偶联剂的使用(完整篇) 一、选用硅烷偶联剂的一般原则 已知,硅烷偶联剂的水解速度取于硅能团Si-X,而与有机聚合物的反应活性则取于碳官能团C-Y。因此,对于不同基材或处理对象,选择适用的硅烷偶联剂至关重要。选择的方法主要通过试验预选,并应在既有经验或规律的基础上进行。例如,在一般情况下,不饱和聚酯多选用含CH2=CMeCOO、Vi及 CH2-CHOCH2O-的硅烷偶联剂;环氧树脂多选用含CH2-CHCH2O及H2N-硅烷偶联剂;酚醛树脂多选用含H2N-及H2NCONH-硅烷偶联剂;聚烯烃选用乙烯基硅烷;使用硫黄硫化的橡胶则多选用烃基硅烷等。由于异种材料间的黏接可度受到一系列因素的影响,诸如润湿、表面能、界面层及极性吸附、酸碱的作用、互穿网络及共价键反应等。因而,光靠试验预选有时还不够精确,还需综合考虑材料的组成及其对硅烷偶联剂反应的敏感度等。为了提高水解稳定性及降低改性成本,硅烷偶联剂中可掺入三烃基硅烷使用;对于难黏材料,还可将硅烷偶联剂交联的聚合物共用。硅烷偶联剂用作增黏剂时,主要是通过与聚合物生成化学键、氢键;润湿及表面能效应;改善聚合物结晶性、酸碱反应以及互穿聚合物网络的生成等而实现的。增黏主要围绕3种体系:即(1)无机材料对有机材料;(2)无机材料对无机材料;(3)有机材料对有机材料。对于第一种黏接,通常要求将无机材料黏接到聚合物上,故需优先考虑硅烷偶联剂中Y与聚合物所含官能团的反应活性;后两种属于同类型材料间的黏接,故硅烷偶联剂自身的反亲水型聚合物以及无机材料要求增黏时所选用的硅烷偶联剂。 二、使用方法 如同前述,硅烷偶联剂的主要应用领域之一是处理有机聚合物使用的无机填料。后者经硅烷偶联剂处理,即可将其亲水性表面转变成亲有机表面,既可避免体系中粒子集结及聚合物急剧稠化,还可提高有机聚合物对补强填料的润湿性,通过碳官能硅烷还可使补强填料与聚合物实现牢固键合。但是,硅烷偶联剂的使用效果,还与硅烷偶联剂的种类及用量、基材的特征、树脂或聚合物的性质以及应用的场合、方法及条件等有关。本节侧重介绍硅烷偶联剂的两种使用方法,即表面处理法及整体掺混法。前法是用硅烷偶联剂稀溶液处理基体表面;后法是将硅烷偶联剂原液或溶液,直接加入由聚合物及填料配成的混合物中,因而特别适用于需要搅拌混合的物料体系。 1、硅烷偶联剂用量计算 被处理物(基体)单位比表面积所占的反应活性点数目以及硅烷偶联剂覆盖表面的厚度是决定基体表面硅基化所需偶联剂用量的关键因素。为获得单分子层覆盖,需先测定基体的Si-OH含量。已知,多数硅质基体的Si-OH含是来4-12个/μ㎡,因而均匀分布时,1mol硅烷偶联剂可覆盖约7500m2的基体。具有多个可水解基团的硅烷偶联剂,由于自身缩合反应,多少要影响计算的准确性。若使用Y3SiX处理基体,则可得到与计算值一致的单分子层覆盖。但因Y3SiX价昂,且覆盖耐水解性差,故无实用价值。此外,基体表面的Si-OH数,也随加热条件而变化。例如,常态下Si-OH数为5.3个/μ㎡硅质基体,经在400℃或800℃下加热处理后,则Si-OH值可相应降为2.6个/μ㎡或<1个/μ㎡。反之,使用湿热盐酸处理基体,则可得到高Si-OH含量;使用碱性洗涤剂处理基体表面,则可形成硅醇阴离子。硅烷偶联剂的可润湿面积(WS),是指1g硅烷偶联剂的溶液所能覆盖基体的面积(㎡/g)。若将其与含硅基体的表面积值(㎡/g)关连,即可计算出单分子层覆盖所需的硅烷偶联剂用量。以处理填料为例,填料表面形成单分子

选用硅烷偶联剂的一般原则

选用硅烷偶联剂的一般原则 一、选用硅烷偶联剂的一般原则 已知,硅烷偶联剂的水解速度取于硅能团Si-X,而与有机聚合物的反应活性则取于碳官能团C-Y。因此,对于不同基材或处理对象,选择适用的硅烷偶联剂至关重要。选择的方法主要通过试验,预选并应在既有经验或规律的基础上进行。例如,在一般情况下,不饱和聚酯多选用含CH2=CMeCOOVi及CH2-CHOCH2O的硅烷偶联剂:环氧树脂多选用含CH2CHCH2O 及H2N硅烷偶联剂:酚醛树脂多选用含H2N及H2NCONH硅烷偶联剂:聚烯烃多选用乙烯基硅烷:使用硫黄硫化的橡胶则多选用烃基硅烷等。由于异种材料间的黏接强度受到一系列因素的影响,诸如润湿、表面能、界面层及极性吸附、酸碱的作用、互穿网络及共价键反应等。因而,光靠试验预选有时还不够精确,还需综合考虑材料的组成及其对硅烷偶联剂反应的敏感度等。为了提高水解稳定性及降低改性成本,硅烷偶联剂中可掺入三烃基硅烷使用;对于难黏材料,还可将硅烷偶联剂交联的聚合物共用。 硅烷偶联剂用作增黏剂时,主要是通过与聚合物生成化学键、氢键;润湿及表面能效应:改善聚合物结晶性、酸碱反应以及互穿聚合物网络的生成等而实现的。增黏主要围绕3种体系:即(1)无机材料对有机材料;(2)无机材料对无机材料;(3)有机材料对有机材料。对于第一种黏接,通常要求将无机材料黏接到聚合物上,故需优先考虑硅烷偶联剂中Y与聚合物所含官能团的反应活性:后两种属于同类型材料间的黏接,故硅烷偶联剂自身的反亲水型聚合物以及无机材料要求增黏时所选用的硅烷偶联剂。 二、使用方法 如同前述,硅烷偶联剂的主要应用领域之一是处理有机聚合物使用的无机填料。后者经硅烷偶联剂处理,即可将其亲水性表面,转变成亲有机表面,既可避免体系中粒子集结及聚合物急剧稠化,还可提高有机聚合物对补强填料的润湿性,通过碳官能硅烷还可使补强填料与聚合物实现牢固键合。但是,硅烷偶联剂的使用效果,还与硅烷偶联剂的种类及用量、基材的特征、树脂或聚合物的性质以及应用的场合、方法及条件等有关。本节侧重介绍硅烷偶联剂的两种使用方法,即表面处理法及整体掺混法。前法是用硅烷偶联剂稀溶液处理基体表面;后法是将硅烷偶联剂原液或溶液,直接加入由聚合物及填料配成的混合物中,因而特别适用于需要搅拌混合的物料体系。 1、硅烷偶联剂用量计算 被处理物(基体)单位比表面积所占的反应活性点数目以及硅烷偶联剂覆盖表面的厚度是决定基体表面硅基化所需偶联剂用量的关键因素。为获得单分子层覆盖,需先测定基体的SiOH含量。已知,多数硅质基体的SiOH含是来4-12个/㎡,因而均匀分布时,1mol硅烷偶联剂可覆盖约7500m2的基体。具有多个可水解基团的硅烷偶联剂,由于自身缩合反应,多少要影响计算的准确性。若使用Y3SiX处理基体,则可得到与计算值一致的单分子层覆盖。

硅烷偶联剂的使用方法

一、选用硅烷偶联剂的一般原则 已知,硅烷偶联剂的水解速度取于硅能团Si-X,而与有机聚合物的反应活性则取于碳官能团C-Y。因此,对于不同基材或处理对象,选择适用的硅烷偶联剂至关重要。选择的方法主要通过试验预选,并应在既有经验或规律的基础上进行。例如,在一般情况下,不饱和聚酯多选用含CH2=CMeCOO、Vi及CH2-CHOCH2O-的硅烷偶联剂;环氧树脂多选用含CH2-CHCH2O及H2N-硅烷偶联剂;酚醛树脂多选用含H2N-及H2NCONH-硅烷偶联剂;聚烯烃选用乙烯基硅烷;使用硫黄硫化的橡胶则多选用烃基硅烷等。由于异种材料间的黏接可度受到一系列因素的影响,诸如润湿、表面能、界面层及极性吸附、酸碱的作用、互穿网络及共价键反应等。因而,光靠试验预选有时还不够精确,还需综合考虑材料的组成及其对硅烷偶联剂反应的敏感度等。为了提高水解稳定性及降低改性成本,硅烷偶联剂中可掺入三烃基硅烷使用;对于难黏材料,还可将硅烷偶联剂交联的聚合物共用。硅烷偶联剂用作增黏剂时,主要是通过与聚合物生成化学键、氢键;润湿及表面能效应;改善聚合物结晶性、酸碱反应以及互穿聚合物网络的生成等而实现的。增黏主要围绕3种体系:即(1)无机材料对有机材料;(2)无机材料对无机材料;(3)有机材料对有机材料。对于第一种黏接,通常要求将无机材料黏接到聚合物上,故需优先考虑硅烷偶联剂中Y与聚合物所含官能团的反应活性;后两种属于同类型材料间的黏接,故硅烷偶联剂自身的反亲水型聚合物以及无机材料要求增黏时所选用的硅烷偶联剂。 二、使用方法 如同前述,硅烷偶联剂的主要应用领域之一是处理有机聚合物使用的无机填料。后者经硅烷偶联剂处理,即可将其亲水性表面转变成亲有机表面,既可避免体系中粒子集结及聚合物急剧稠化,还可提高有机聚合物对补强填料的润湿性,通过碳官能硅烷还可使补强填料与聚合物实现牢固键合。但是,硅烷偶联剂的使用效果,还与硅烷偶联剂的种类及用量、基材的特征、树脂或聚合物的性质以及应用的场合、方法及条件等有关。本节侧重介绍硅烷偶联剂的两种使用方法,即表面处理法及整体掺混法。前法是用硅烷偶联剂稀溶液处理基体表面;后法是将硅烷偶联剂原液或溶液,直接加入由聚合物及填料配成的混合物中,因而特别适用于需要搅拌混合的物料体系。 1、硅烷偶联剂用量计算 被处理物(基体)单位比表面积所占的反应活性点数目以及硅烷偶联剂覆盖表面的厚度是决定基体表面硅基化所需偶联剂用量的关键因素。为获得单分子层覆盖,需先测定基体的Si-OH含量。已知,多数硅质基体的Si-OH含是来4-12个/μ㎡,因而均匀分布时,1mol硅烷偶联剂可覆盖约7500m2的基体。具有多个可水解基团的硅烷偶联剂,由于自身缩合反应,多少要影响计算的准确性。若使用Y3SiX处理基体,则可得到与计算值一致的单分子层覆盖。但因Y3SiX价昂,且覆盖耐水解性差,故无实用价值。此外,基体表面的Si-OH数,也随加热条件而变化。例如,常态下Si-OH数为5.3个/μ㎡硅质基体,经在400℃或800℃下加热处理后,则Si-OH值可相应降为2.6个/μ㎡或<1个/μ㎡。反之,使用湿热盐酸处理基体,则可得到高Si-OH含量;使用碱性洗涤剂处理基体表面,

偶联剂的运用

1.钛酸酯偶联剂 钛酸酯偶联剂的分子可以划分为六个功能区,它们在偶联机制中分别发挥各自的作用。六个功能区如下图所示: 功能区①(RO)m -起无机物与钛偶联。 钛酸酯偶联剂通过它的烷氧基直接和填料或颜料表面所吸附的微量羧基或羟基进行化学作用而偶联。 由于功能区①基团的差异开发了不同类型偶联剂,每种类型对填料表面的含水量有选择性,各类型特点: 1、单烷氧基型; 单烷氧基钛酸酯在无机粉末和基体树脂的界面上产生化学结合,它所具有的极其独特的性能是在无机粉末的表面形成单分子膜,而在界面上不存在多分子膜。 因为依然具有钛酸酯的化学结构,所以在过剩的偶联剂存在下,使表面能变化,粘度大幅度降低,在基体树脂相由于偶联剂的三官能基和酯基转移反应,可使钛酸酯分子偶联,这就便于钛酸酯分子的变型和填充聚合物体系的选用。 该类偶联剂(除焦磷酸型外)特别适合于不含游离水,只含化学键合水或物理键合水的干燥填充剂体系,如碳酸钙、水合氧化铝等。 2、单烷氧基焦磷酸酯型: 该类钛酸酯适合于含湿量较高的填充剂体系,如陶土、滑石粉等,在这些体系中,除单烷氧基与填充剂表面的羟基反应形成偶联外,焦磷酸酯基还可以分解形成磷酸酯基,结合一部份水。 i-单烷氧脂肪酸酯型

ii-单烷氧磷酸酯型 iii-单烷氧焦磷酸酯型 3、配位型: 可以避免四价钛酸酯在某些体系中的副反应。如在聚酯中的酯交换反应,在环氧树脂中与羟基的反应,在聚氨酯中与聚醇或异氰酸酯的反应等。该类偶联剂在许多填充剂体系中都适用,有良好的偶联效果,其偶联机理和单烷氧基型类似。 4、螫合型: 该类偶联剂适用于高湿填充剂和含水聚合物体系,如湿法二氧化硅、陶土、滑石粉、硅酸铝、水处理玻璃纤维、灯黑等,在高湿体系中,一般的单烷氧基型钛酸酯由于水解稳定性较差,偶联效果不高,而该型具有极好的水解稳定性,在此状态下,显示良好的偶联效果。 氧乙酸螯合型 乙二醇螯合型 功能区② -(--O……)--具有酯基转移和交联功能。 该区可与带羧基的聚合物发生酯交换反应,或与环氧树脂中的羧基进行酯化反应,使填充剂、钛酸酯和聚合物三者交联。 酯交换反应性受以下几个因素支配: 1、钛酸酯分子与无机物偶联部份的化学结构;

偶联剂在常用树脂与填料配方体系中

偶联剂在常用树脂与填料配方体系中的选择应 用参考说明表: 热塑性树脂聚苯乙烯类硬胶PS 纳米SiO2 kh-570 纳米CaCO3 101 纳米TiO2 LICA38 氧化铝(Al2O3) kh-570(用量为3.0%) 蒙脱土kh-570(用量为2.0%) 改性聚苯乙 烯类 ABS 炭黑105 蛋白石102 改性抗菌纳米ZnO ZX114/ZXWT 硫酸镁晶须101(用量为5%) 纳米CaCO3 kh-570(用量为3%) 空心玻璃微珠kh-550好于kh-560 玻纤kh-550(用量为1.5%) 短玻纤kh-550(用量为1.5%)聚丙烯类PP(百折胶) 石墨kh-570(用量为1.5%) 铝板(Al)kh-550(用量为2%) 玻璃纤维A-151(用量为2%) 沸石抗菌剂132 凹凸棒土570 剑麻纤维A-151(用量为0.1%) 纳米TiO2 201(用量为2%) 玻璃微珠kh-550 纳米CaCO3 101(3-4%) 滑石粉kh-550和201复配 钛酸钾晶须kh-550好于kh-560 Al2O3 kh-570 聚乙烯类LDPE(花料、筒料) Mg(OH)2 A-151(用量为1-2%) 凹凸棒土kh-570 氧化锌晶须A-151、A-171、南大-42

CaCO3 201(用量为1.0%)膨胀石墨101(用量为0.8%)滑石粉201(1.5%) 纳米SiO2 A-171 亚麻151(好)、kh-550、kh-560、 kh-570 苎麻A-151(好)、kh-550 HDPE(孖力士) 木粉kh-550(用量为2%) Mg(OH)2 172 CaCO3 101 石墨101(用量为1%)纳米ZnO kh-550(用量为5%)炭黑105(用量为1%) 高岭土kh-570(用量为2%) 改性聚乙烯 类 EV A(橡皮胶) Mg(OH)2 kh-550 纳米TiO2和SiO2 151 CaCO3 101(用量为1%) 玻璃纤维毡kh-550 沸石201 CPE(氯化聚乙烯) 高岭土172 聚酰胺PA66(尼龙66) 玻纤kh-560好于kh-550 硅灰石kh-550(1%) 荧光粉kh-560(用量为0.5%-1%) 钛酸钾晶须kh-560(用量为0.8%-1%) PA66/EV A-g-MAH/ 绢云母 kh-570 PA6(尼龙6) 纳米TiO2或Al2O3 311 氧化锌(T-ZnO)晶 须 kh-550(用量为0.5%) 纳米SiO2 kh-550、kh-560(用量为3%) 云母570(用量为1%) 活性绢云母540 气相白炭黑kh-550

硅烷偶联剂的使用方法

硅烷偶联剂的使用方法 硅烷偶联剂的使用方法主要有表面预处理法和直接加入法,前者是用稀释的偶联剂处理填料表面,后者是在树脂和填料预混时,加入偶联剂的原液。 (1)表面预处理法 将硅烷偶联剂配成0.5~1%浓度的稀溶液,使用时只需在清洁的被粘表面涂上薄薄的一层,干燥后即可上胶。所用溶剂多为水、醇(甲氧基硅烷选择甲醇,乙氧基硅烷选择乙醇)、或水醇混合物,并以不含氟离子的水及价廉无毒的乙醇、异丙醇为宜。除氨烃基硅烷外,由其它硅烷偶联剂配制的溶液均需加入醋酸作水解催化剂,并将pH值调至3.5~5.5。长链烷基及苯基硅烷由于稳定性较差,不宜配成水溶液使用。氯硅烷及乙氧基硅烷水解过程中伴随有严重的缩合反应,也不宜配成水溶液或水醇溶液使用,而多配成醇溶液使用。水溶性较差的硅烷偶联剂,可先加入0.1~0.2%(质量分数)的非离子型表面活性剂,然后再加水加工成水乳液使用。硅烷偶联剂配成溶液,有利于硅烷偶联剂在材料表面的分散,溶剂是水和醇配制成的溶液,溶液一般为硅烷(20%)、醇(72%)、水(8%),醇一般为乙醇(对乙氧基硅烷)甲醇(对甲氧基硅烷)及异丙醇(对不易溶于乙醇、甲醇的硅烷)因硅烷水解速度与PH值有关,中性最慢,偏酸、偏碱都较快,因此一般需调节溶液的PH值,除氨基硅烷外,其他硅烷可加入少量醋酸,调节PH值至4—5,氨基硅烷因具碱性,不必调节。因硅烷水解后,不能久存,最好现配现用,最好在一小时内用完。 (2)直接添加方法 将硅烷偶联剂直接加入到胶粘剂组分中,一般加入量为基体树脂量的1~5%。涂胶后依靠分子的扩散作用,偶联剂分子迁移到粘接界面处产生偶联作用。对于需要固化的胶粘剂,涂胶后需放置一段时间再进行固化,以使偶联剂完成迁移过程,方能获得较好的效果。实际使用时,偶联剂常常在表面形成一个沉积层,但真正起作用的只是单分子层,因此,偶联剂用量不必过多。 硅烷偶联剂具体使用方法 (1)预处理填料法 将填料放入固体搅拌机(高速固体搅拌机HENSHEL(亨舍尔)或V型固体搅拌机等),并将上述硅烷溶液直接喷洒在填料上并搅拌,转速越高,分散效果越好。

偶联剂在涂料中的应用

偶联剂在涂料中的应用 1、应用机理: 偶联剂和表面活性剂的区别: 在涂料制造过程中,需要将属于亲水的极性物质颜、填料分散到属于疏水的非极性物质有机基料中去。为了增加无机物与有机高分子之间的亲合性,一般要用偶联剂或其它表面活性剂等处理无机物的表面,使它由亲水变为疏水性,从而促进无机物和有机物之间的界面结合。 偶联剂和表面活性剂在分子结构和应用性能方面有些相似,但也有差别。二者都是由亲水和疏水两种基团组成。表面活性剂通过分子中亲水基团定向吸附在无机颜、填料表面形成单分子层,这是一种物理吸附现象,从而提高颜填料在基料中的分散性和润湿性,因此仅是物理吸附,所以表面活性剂有迁移现象影响光泽,外观和附着力。偶联剂是通过化学反应和无机颜填料表面进行偶联结合并和高分子基料进行交联,把两种不同性质的物质结合起来,起桥梁作用,从结合强度,提高颜、填料在基料中的分散程序以及降低界面自由能的幅度,偶联剂都大大胜过表面活性剂。 (2)偶联剂的偶联机理: 关于偶联剂的作用机理,一般认为是在单烷氧钛酸酯偶联剂中只有一个异丙氧基团是能和无机物偶联的水解基团,因此就可以在无机颜、填料的表面形成单分子层相比之下,钛酸酯偶联剂更能紧密地把无机颜产填料和有机高分子材料连接起来,充分发挥每个钛酸酯分子的作用。因此,用量小、效果大。由于钛酸酯偶联剂以单分子状态包复在无机颜、填料表面取代原来吸附的微量水分及气体,同时通过分子中长碳链疏水性非水介基闭,增加了和有机高分子基料的相容性,降低界面的自由能,从而有利于粉体聚集体被有机高分子基料所润湿和分散。 2、实用研究 鉴于钛酸酯偶联剂在涂料工业中的应用前景非常广阔。国内一些单位正在研制、生产钛酸酯偶联剂,在钙、塑材料方面已经有一定程序的应用和发展,涂料品种结构正由低档向中、高档产品发展。涂料品种正由传统的溶剂型涂料逐步向水性高固体分子溶剂,粉末和无机涂料方向发展,除明显提高涂料的装饰性和保护性外,又要求涂料向高效能、多功能、特效和专用方向发展,需要各种各样新型功能涂料。由于钛酸酯偶联剂独特的结构和多品种、多功能的特性。虽然用量少,却能满足涂料多方面的性能要求。 钛酸酯偶联剂应用在涂料中的研究,国外报导得较多,国内研究尚未大量投入。我公司联合国内部分大专院校及研究单位,投入较大科技力量,做了大量的工作,以各类钛酸酯偶联剂为主,辅以多种添加剂,推出了系列十余品种的涂料、油墨、专用助剂,堪与进口助剂比美,价格适中。 3、应用功能: 由于钛酸酯偶联剂分子结构中6个不同的功能区的特点,可以根据涂料工业的需要设计出不同基团的钛酸酯偶联剂,使其成为特定的,或兼有多种功能的偶联剂,赋于涂料\油墨具有如下功能。 (1)良好的分散润湿功能,能明显提高大部分无机与有机颜、填料在有机基料中的分散性,对炭黑、酞箐兰、铁红、中铬黄等分散也特有效。 (2)防沉性能好,提高贮存稳定性。 (3)有助磨作用,能缩短研磨道数和时间,同样研磨时间可使粒子研磨得更细。 (4)能增加漆膜对基材的附着力,提高漆膜对各种金属,玻璃及无机材料的粘结性,改善耐磨擦性,提高冲击强度,增加柔软性。

常用硅烷偶联剂介绍

常用硅烷偶联剂介绍 1. KH550 KH550硅烷偶联剂CAS号:919-30-2 一、国外对应牌号 A-1100(美国联碳),Z-6011(美国道康宁),KBM-903(日本信越)。本品有碱性,通用性强,适用于环氧、PBT、酚醛树脂、聚酰胺、聚碳酸酯等多种热塑性和热固性树脂。 二、化学名称分子式: 名称:γ-氨丙基三乙氧基硅烷 别名:3-三乙氧基甲硅烷基-1-丙胺 【3-Triethoxysilylpropylamine APTES】, γ-氨丙基三乙氧基硅烷或3-氨基丙基三乙氧基硅烷 【3-Aminpropyltriethoxysilane AMEO】分子式:NH2(CH2)3Si(OC2H5)3 分子量:221.37 分子结构: 三、物理性质: 外观:无色透明液体 密度(ρ25℃):0.946 沸点:217℃

折光率nD25: 1.420 溶解性:可溶于有机溶剂,但丙酮、四氯化碳不适宜作释剂;可溶于水。在水中水解,呈碱性。 本品应严格密封,存放于干燥、阴凉、避光的室内。 四、KH550主要用途: 本品应用于矿物填充的酚醛、聚酯、环氧、PBT、聚酰胺、聚碳酸酯等热塑性和热固体树脂,能大幅度提高增强塑料的干湿态抗弯强度、抗压强度、剪切强度等物理力学性能和湿态电气性能,并改善填料在聚合物中的润湿性和分散性。 本品是优异的粘结促进剂,可用于聚氨酯、环氧、腈类、酚醛胶粘剂和密封材料,可改善颜料的分散性并提高对玻璃、铝、铁金属的粘合性,也适用于聚氨酯、环氧和丙烯酸乳胶涂料。 在树脂砂铸造中,本品增强树脂硅砂的粘合性,提高型砂强度抗湿性。 在玻纤棉和矿物棉生产中,将其加入到酚醛粘结剂中,可提高防潮性及增加压缩回弹性。 在砂轮制造中它有助于改进耐磨自硬砂的酚醛粘合剂的粘结性及耐水性。 2. KH560 一、国外对应牌号:

钛酸酯偶联剂在涂料中的应用

钛酸酯偶联剂在涂料中的应用 朱冠生(常州亚邦亚宇助剂有限公司,213024) 夏范武(中化建常州涂料化工研究院,213016) https://www.360docs.net/doc/5a9308265.html,/index-xslw2.htm 摘要:简述了钛酸酯偶联剂地分类及作用机理,并列举了其在涂料中作分散剂、防沉剂、贮存稳定剂及水 性涂料用助剂等多种用途。简介了其用法与用量。 关键词:钛酸酯、偶联剂、涂料 0引言 钛酸酯偶联剂是最早由美国肯利奇石油化学公司于20世纪70年代开发的一类新型偶联剂,广泛应用于涂料、橡胶、塑料、油墨、粘合剂。我国于20世纪80年代开始研制钛酸酯偶联剂,但多年来,在应用方面缺乏深入研究,特别是在涂料方面的应用研究则更少。随着我国加入WTO,竞争加剧,对产品质量提出了更高的要求。近几年,部分厂家针对各种不同的领域,制备了满足不同要求的钛酸酯偶联剂。其中用于涂料和油墨的偶联剂具有提高分散性、防沉、增强附着力、阻燃、防锈等多方面功能,而且在针对某一性能提高的同时还会使其它性能相应增强。钛酸酯偶联剂的制备具有很高地灵活性,与相应的其助剂相比,性价比优,对提高涂料档次,促进涂料工业发展具有重要意义。 1钛酸酯偶联剂的结构、分类和机理 1.1结构 钛酸酯偶联剂的结构可以用如下 通式表示: 1.2分类 钛酸酯偶联剂因与中心元素钛相 结合的亲水性基团以及亲油性基 团的不同而异,总的说来,按其 化学结构可分为3类: 第一类,单烷氧基类:含有异丙 氧基的产品,这类产品耐水性差, 主要适用于干燥的颜、填料的处

理表面处理,在溶剂型涂料中 使用的代表化学式如下: 第二类,螯合型:含有氧乙酸 螯合基或乙二醇螯合基的产 品,这类产品耐水性好,适用 于高含水量颜、填料的处理, 或在水性涂料中直接使用,代 表产品化学式如下: 第三类,配位型:是一种在通常的四烷基钛酸酯上附加了亚磷酸酯从而在改进耐水性的同时,又能产生含磷化合物的功能性产品。代表性产品化学式如下: 1.3钦酸酯偶联剂的偶联机理 钛酸酯偶联剂的作用应归结于它对界面的影响,即它能在无机填料和有机聚合物之间形成化学桥键,这种偶联剂的特点是能在填料表面形成单分子层而不会形成多分子层,并且由于其本身的化学结构特点,使钛酸酯偶联剂具有表面改性效果,当有过量偶联剂存在时会导致复合材料体系粘度降低,其聚合物的三官能性能通过酯基转移反应而形成交联。 1.3.1单烷氧基钛 酸酯的偶联机理 单烷氧基钛酸酯的偶 联机理如图1 所示,一 般认为只有一个异丙 氧基是与无机物偶联 的水解基团,因此可以 在无机颜、填料的表面形 成单分子层。 图 1 单烷氧基钛酸 酯偶联机理 1.3.2 螯合型系列二官能度羟基羧酸的偶联机理 螯合型系列二官能度羟基羧酸的偶联机理如图2所示。

偶联剂的种类、特点及应用

偶联剂的种类、特点及应用 偶联剂是一种重要的、应用领域日渐广泛的处理剂,主要用作高分子复合材料的助剂。偶联剂分子结构的最大特点是分子中含有化学性质不同的两个基团,一个是亲无机物的基团,易与无机物表面起化学反应;另一个是亲有机物的基团,能与合成树脂或其它聚合物发生化学反应或生成氢键溶于其中。因此偶联剂被称作“分子桥”,用以改善无机物与有机物之间的界面作用,从而大大提高复合材料的性能,如物理性能、电性能、热性能、光性能等。偶联剂用于橡胶工业中,可提高轮胎、胶板、胶管、胶鞋等产品的耐磨性和耐老化性能,并且能减小NR用量,从而降低成本。偶联剂的种类繁多,主要有硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂、双金属偶联剂、磷酸酯偶联剂、硼酸酯偶联剂、铬络合物及其它高级脂肪酸、醇、酯的偶联剂等,目前应用范围最广的是硅烷偶联剂和钛酸酯偶联剂。 1 硅烷偶联剂 硅烷偶联剂是人们研究最早、应用最早的偶联剂。由于其独特的性能及新产品的不断问世,使其应用领域逐渐扩大,已成为有机硅工业的重要分支。它是近年来发展较快的一类有机硅产品,其品种繁多,结构新颖,仅已知结构的产品就有百余种。1945年前后由美国联碳(UC)和道康宁(DOW CORNING)等公司开发和公布了一系列具有典型结构的硅烷偶联剂;1955年又由UC公司首次提出了含氨基的硅烷偶联剂;从1959年开始陆续出现了一系列改性氨基硅烷偶联剂;20世纪60年代初期出现的含过氧基硅烷偶联剂和60年代末期出现的具有重氮和叠氮结 构的硅烷偶联剂,又大大丰富了硅烷偶联剂的品种。近几十年来,随着玻璃纤维增强塑料的发展,促进了各种偶联剂的研究与开发。改性氨基硅烷偶联剂、过氧基硅烷偶联剂和叠氮基硅烷偶联剂的合成与应用就是这一时期的主要成果。我国于20世纪60年代中期开始研制硅烷偶联剂。首先由中国科学院化学研究所开始研制Γ官能团硅烷偶联剂,南京大学也同时开始研制Α官能团硅烷偶联剂。 1.1 结构和作用机理 硅烷偶联剂的通式为RNSIX(4-N),式中R为非水解的、可与高分子聚合物结合的有机官能团。根据高分子聚合物的不同性质,R应与聚合物分子有较强的亲和力或反应能力,如甲基、乙烯基、氨基、环氧基、巯基、丙烯酰氧丙基等。X为可水解基团,遇水溶液、空气中的水分或无机物表面吸附的水分均可引起分解,与无机物表面有较好的反应性。典型的X基团有烷氧基、芳氧基、酰基、氯基等;最常用的则是甲氧基和乙氧基,它们在偶联反应中分别生成甲醇和乙醇副产物。由于氯硅烷在偶联反应中生成有腐蚀性的副产物氯化氢,因此要酌情使用。 近年来,相对分子质量较大和具有特种官能团的硅烷偶联剂发展很快,如辛烯基、十二烷基,还有含过氧基、脲基、羰烷氧基和阳离子烃基硅烷偶联剂等。LAWRENCE等利用硅烷偶联剂对碳纤维表面进行处理,偶联剂中的甲基硅烷氧端基水解生成的硅羟基与碳纤维表面 的羟基官能团进行键合,结果复合材料的拉伸强度和模量提高,空气孔隙率下降。早在1947年美国JOHNSHOPKINS大学的WITTRW等在一份报告中指出,在对烷基氯硅烷偶联剂处理玻璃纤维表面的研究中发现,用含有能与树脂反应的硅烷基团处理玻璃纤维制成聚酯玻璃钢,其强 度可提高2倍以上。他们认为,用烷基氯硅烷水解产物处理玻璃纤维表面,能与树脂产生化学键。这是人们第一次从分子的角度解释表面处理剂在界面中的状态。

涂料油墨助剂硅烷偶联剂钛酸酯偶联剂

涂料油墨助剂硅烷偶联剂钛酸酯偶联剂 偶联剂是一种可以把两种不同性质的物质通过化学或物理作用结合起来的一种改善型助剂,在复合材料中应用较为广泛。偶联剂的亲无机基团与填料表面结合,亲有机基团与高分子树脂缠结或反应,利用其特有的分子桥性能使表面性质相差很大的无机填料与高分子材料相容,从而大大提高复合材料的物理性能、电性能、热性能、光性能等。生产中常用的几类偶联剂按其中心原子的不同,主要分为硅烷类、钛酸酯类、铝酸酯类等。硅烷偶联剂是由硅氯仿(HSiCI3)和带有反应性基团的不饱和烯烃在铂氨酸催化下加成,再经醇解而得。 1、偶联剂应用机理: 偶联剂和表面活性剂的区别: 在涂料制造过程中,需要将属于亲水的极性物质颜、填料分散到属于疏水的非极性物质有机基料中去。为了增加无机物与有机高分子之间的亲合性,一般要用偶联剂或其它表面活性剂等处理无机物的表面,使它由亲水变为疏水性,从而促进无机物和有机物之间的界面结合。 偶联剂和表面活性剂在分子结构和应用性能方面有些相似,但也有差别。二者都是由亲水和疏水两种基团组成。表面活性剂通过分子中亲水基团定向吸附在无机颜、填料表面形成单分子层,这是一种物理吸附现象,从而提高颜填料在基料中的分散性和润湿性,因此仅是物理吸附,所以表面活性剂有迁移现象影响光泽,外观和附着力。偶联剂是通过化学反应和无机颜填料表面进行偶联结合并和高分子基料进行交联,把两种不同性质的物质结合起来,起桥梁作用,从结合强度,提高颜、填料在基料中的分散程序以及降低界面自由能的幅度,偶联剂都大大胜过表面活性剂。 硅烷偶联剂由于其特殊的的结构组成,被成功用于黏结促进剂、表面处理剂已经几十年了现在硅烷偶联剂已经逐渐成为涂料、油墨系统中不可缺少的组成份。无论是作为添加剂或单独涂层底漆,都会赋予涂料、油墨绝佳的性能。硅烷偶联剂是拥有双官能基团的分子结构,可用通式表示为Y(CH2)nSiX3,其中Y表示烷基、苯基以及乙烯基、环氧基、氨基、巯基等有机官能团,常与涂料基体树脂中的有机官能团发生化学结合;X表示氯基、甲氧基、乙氧基等,这些基团易水解成硅醇而与无机物质(玻璃、硅石、金属、粘土等)表面的氧化物或羟基反应,生成稳定的硅氧键。因此,通过硅烷偶联剂偶联剂,可在无机物质和有机物质的界面之间架起“分子桥”,把两种性质完全不同的材料连接在一起。硅醇官能团和硅烷偶联剂的有机官能团的反应基团可以决定硅烷偶联剂在涂料体系中起什么作用。 硅烷偶联剂在涂料和油墨中的作用:(1)提高涂层附着力。(2)提高涂层的耐久性。(3)提高涂层的耐候性。(4)提高涂层的坚韧性。(5)显著降低填料和颜料的分散粘度,提高颜料分散性 硅烷偶联剂在底漆中的的应用

偶联剂选用规则

怎样选用偶联剂 在选用偶联剂之前,应首先测定所用填充剂的含湿性,根据含湿状态和前述各类钛酸酯的特性决定具体品种,干燥填充剂宜用单烷氧基型,潮湿填充剂可选螯合型或单烷氧基焦磷酸型。 在选用偶联剂时还应考虑聚合物的熔点,结晶度、分子量、极性、芳香性、脂脚性、共聚结构等,对于热固性聚合物还要考虑到其固化温度和固化机理。 填充剂的形状、比表面、湿含量、酸碱性、化学组成等都可影响偶联效果。一般粗粒子填充剂偶联效果不及细粒子好但对超微细(如CaCO3≥2000目)填充剂效果则有相反现象。 偶联剂的用量,一般为处理物重量的0.5--3%,推荐使用量为0.8---1.5%。其用量与效果并非是正比关系,量太多则偶联剂过剩反而使性能下降,(在塑料中使拉伸、抗冲击等指标下降,在涂料中,会使附着力大为降低等)量太少,则因包复不完全,效果不显著。所以在应用时要试验出最佳用量,做到既经济又有效。 由于钛酸酯偶联剂用量少,为使其发挥应有的效果,必须使它在填料(或颜料等处理物)中均匀地分散,否则,达不到偶联效果。 使用方法: 1、混合法: 就是把聚合物、填料或颜料及其它助剂和偶联剂直接混合,此法比较简便,不要增加设备和改变原加工工艺,缺点是分散不够理想,因其它助剂与偶联剂有竞争反应。 2、预处理法: 先把填料或颜料用偶联剂进行预处理,然后再和聚合物及其它助剂进行加工混合。此法有许多优点,特别适用于聚合物组份比较复杂或加工温度比较高的某些工程塑料,可以防止不必要的副反应发生,偶联剂和填料进行预处理后其分解点就大为提高。 本法又可以分为: ①干混合法: 为了使少量钛酸酯均匀地包复在颜、填料表面,一般加入少量稀释剂,和偶联剂的用量比在1比1的情况下,就能够使少量的钛酸酯均匀分布在填料表面,不用稀释剂就不能均匀的包复好填料,此稀释剂可采用原工艺配方中的溶剂、润滑剂。如在塑料工业可选用白油(液体石蜡),在橡胶工业选用机油,在涂料工业选用200#溶剂油或异丙醇等,其处理设备,一般选用高速捏合机,即填料在高速搅出料备用(注意冷却,否则容易引起局部过热使填料变色而且填充性能下降)。 ②湿混合法: