数控刀具之刀柄系统

数控刀具之—刀柄系统

编著:吴光辉

第四章刀柄系统

刀柄系统的选择是数控机床配置中的重要内容之一,其直接影响着产品的加工质量以及产品加工效率,根据不同的机床性能和产品加工工艺要求,合理的配置刀柄系统可以使产品的加工质量和加工效率的到有效的提高。

5.1 刀柄系统的分类

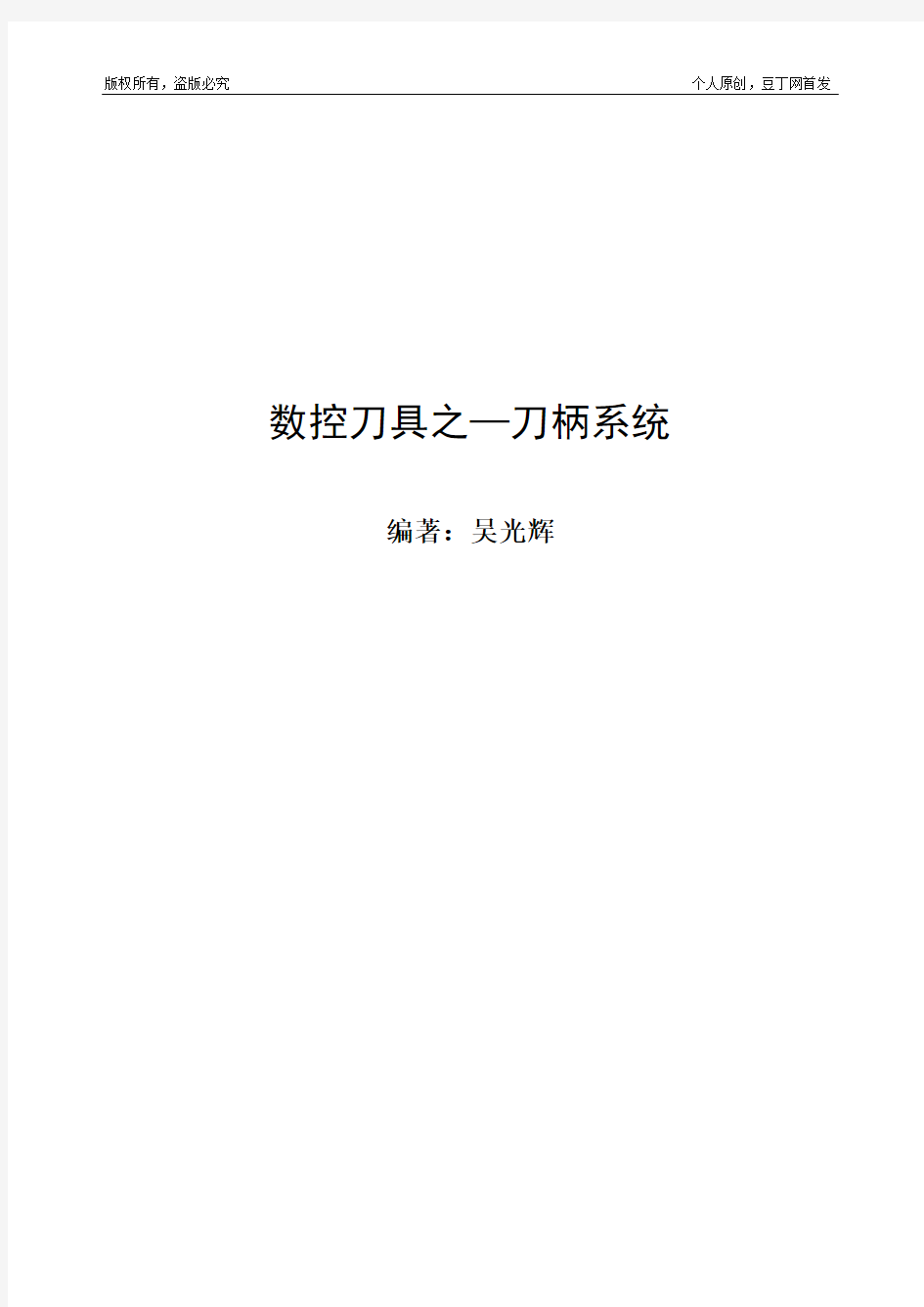

刀柄系统根据不同的加工中心

主轴锥孔通常分为两大类,即锥度为

7:24的通用系统和1:10的HSK真空

系统。

1. 7:24锥度的通用刀柄

锥度为7:24的通用刀柄通常有

五种标准和规格,即NT(传统型)、

DIN 69871(德国标准)、IS0 7388/1

(国际标准)、MAS BT(日本标准)

以及ANSI/ASME(美国标准)。NT型

刀柄德国标准为DIN 2080,是在传统

型机床上通过拉杆将刀柄拉紧,国内

也称为ST;其它四种刀柄均是在加工

中心上通过刀柄尾部的拉钉将刀柄

拉紧。

目前国内使用最多的是DIN 69871型(即JT)和MAS BT 型两种刀柄。DIN 69871型的刀柄可以安装在DIN 69871型和ANSI/ASME主轴锥孔的机床上, IS0 7388/1型的刀柄可以安装在DIN 69871型、IS0 7388/1 和ANSI/ASME主轴锥孔的机床上,所以就通用性而言,IS0 7388/1型的刀柄是最好的。(1)DIN 2080型(简称 NT或ST)

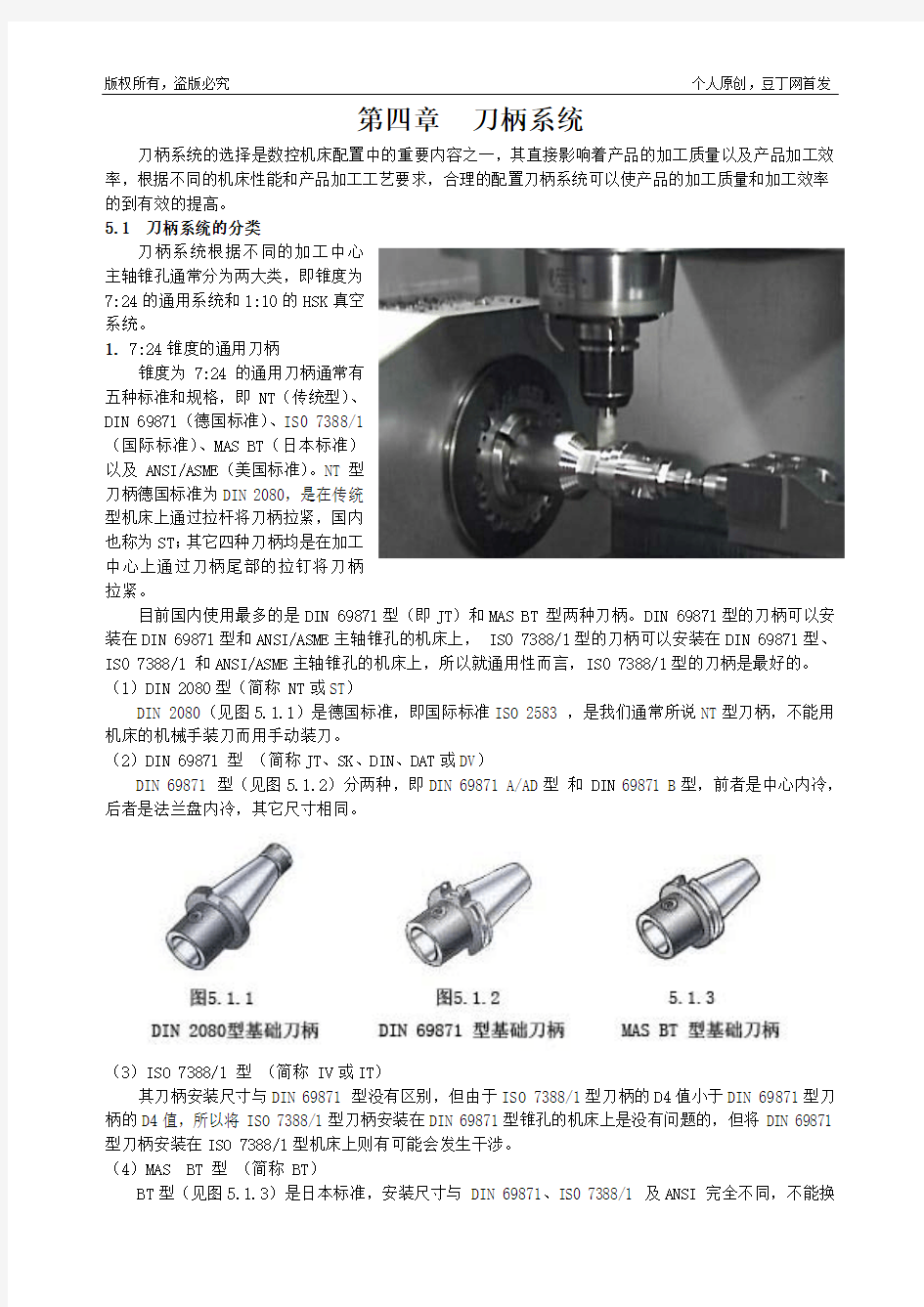

DIN 2080(见图5.1.1)是德国标准,即国际标准ISO 2583 ,是我们通常所说NT型刀柄,不能用机床的机械手装刀而用手动装刀。

(2)DIN 69871 型(简称JT、SK、DIN、DAT或DV)

DIN 69871 型(见图5.1.2)分两种,即DIN 69871 A/AD型和 DIN 69871 B型,前者是中心内冷,后者是法兰盘内冷,其它尺寸相同。

(3)ISO 7388/1 型(简称 IV或IT)

其刀柄安装尺寸与DIN 69871 型没有区别,但由于ISO 7388/1型刀柄的D4值小于DIN 69871型刀柄的D4值,所以将ISO 7388/1型刀柄安装在DIN 69871型锥孔的机床上是没有问题的,但将DIN 69871 型刀柄安装在ISO 7388/1型机床上则有可能会发生干涉。

(4)MAS BT 型(简称 BT)

BT型(见图5.1.3)是日本标准,安装尺寸与 DIN 69871、IS0 7388/1 及ANSI 完全不同,不能换

用。 BT型刀柄的对称性结构使它比其它三种刀柄的高速稳定性要好。

(5)ANSI B5.50型(简称 CAT)

ANSI B5.50型是美国标准,安装尺寸与 DIN 69871、IS0 7388/1 类似,但由于少一个楔缺口,所以ANSI B5.50型刀柄不能安装在DIN69871和IS0 7388/1机床上,但 DIN 69871和IS0 7388/1 刀柄可以安装在ANSI B5.50型机床上。

7:24的通用刀柄是靠刀柄的7:24锥面与机床主轴孔的7:24锥面接触定位连接的,在高速加工、连接刚性和重合精度三方面有局限性。

2. 1:10的HSK真空刀柄

HSK真空刀柄的德国标准是DIN69873,有六种标准和规格,即、

HSK-B、 HSK-C、 HSK-D、 HSK-E和HSK-F,常用的有三种:HSK-A (带

内冷自动换刀) 、 HSK-C (带内冷手动换刀) 和HSK-E(带内冷自动换

刀,高速型)。

HSK真空刀柄靠刀柄的弹性变形,不但刀柄的1:10锥面与机床主

轴孔的1:10锥面接触,而且使刀柄的法兰盘面与主轴面也紧密接触,

这种双面接触系统在高速加工、连接刚性和重合精度上均优于7:24的

HSK刀柄有A型、B型、C型、D型、E型、F型等多种规格,其中常用

于加工中心(自动换刀)上的有A型、E型和F型。

A型和E型的最大区别就在于:

(1)A型有传动槽而E型没有。所以相对来说A型传递扭矩较大,相

对可进行一些重切削。而E型传递的扭矩就比较小,只能进行一些轻切

削。

(2)A型刀柄上除有传动槽之外,还有手动固定孔、方向槽等,所以相对来说平衡性较差。而E型没有,所以E型更适合于高速加工。

(3)E型和F型的机构完全一致,它们的区别在于:

同样称呼的E型和F型刀柄(比如E63和F63),F型刀柄的锥部要小一号。也就是说E63和F63的法兰直径都是φ63,但F63的锥部尺寸只和E50的尺寸一样。所以和E63相比, F63的转速会更快。

另外根据刀柄所需夹持的刀具不同,可分为钻孔类刀柄,铣刀类刀柄,螺纹刀具刀柄,镗孔类刀柄和直柄刀具类刀柄。日进公司主营加工中心常用刀柄有直结式钻夹头刀柄(SPU)、弹性夹头刀柄(ER)、直筒式强力铣刀柄(MLC)、侧固式刀柄(SLN)、平面铣刀柄(FMA、FMB)、莫氏锥孔刀柄(MTA、MTB)、侧铣刀柄(SCA)、伸缩攻牙刀柄(ETP)等等,下文将对这些刀柄做一些详细的介绍。

5.2 加工中心常用刀柄

5.2.1直结式钻夹头刀柄(SPU、SPH)

直结式钻夹头刀柄(见图5.2.1)的夹紧机构

与普通的三爪定心的原理一样。通过内部传动,使

夹爪伸出闭合,缩进张开夹紧普通直柄刀具。其主

要用与在其夹紧范围之内的钻头类刀具的夹紧,亦

可用于直柄铣刀、铰刀、丝锥等小切削力刀具的夹

紧。夹紧范围主要有0~8、1~13、2~16三种,根据

刀具的直径选择合适的刀柄。相对于其他产品而

言,其夹持范围比较广,单款可以夹持多种不同柄

径的刀具,但由于夹紧力较小,夹紧精度低,所以

通常采用于直径在φ16一下的普通钻头的夹紧。

型号例:BT40×SPU13-100

表示:主轴接口×夹紧范围(1~13)-长度

视频:直结式钻夹头刀柄的安装使用方法(5.2.1)

5.2.2弹性夹头刀柄及筒夹(ER)

弹性夹头刀柄(见图5.2.2)主要用于钻头、铣刀、铰刀、丝锥等直柄刀具的装夹;其夹紧机构由刀柄内锥孔、弹性夹头和螺帽组成。由螺帽将夹头向内压入,和刀柄内孔锥度配合的夹头收缩完成夹紧过程。

根据工件的加工需求不同,弹性夹头刀柄还有加长型、薄壁型等,为满足不同的机床需求也有各种不同的型号与之配套,例如:莫氏柄、直柄等。

根据所需夹持刀具的大小也分为ER16、ER20、

ER25、ER32、ER40、ER50等。

弹性筒夹:是配合弹性筒夹刀柄用,一般

有三种精度,普通型A级0.02mm、标准型AA

级0.01mm和精密型AAA级0.005mm,在常用

的是AA级的。其型号根据刀柄的型号进行选

择,夹持能力为:

ER16——0.5~10.0 ER20——1.0~13.0

ER25——1.0~16.0 ER32——2.0~20.0

ER40——3.0~26.0 ER50——6.0~34.0

可夹持范围为1mm,孔径2.5以下为0.5mm

(为单一型号夹头的夹持范围,例:ER32-15~

16);ER16和ER20的夹头根据要求制作内孔

D+0.5mm的筒夹;

螺帽:为了适应各种不同的加工和安装环境,还可给刀柄配置各种不同的螺帽,以得到不同的用途,下图中就是几种不同的螺帽(图5.2.2b)。

A型螺帽一般使用于ER20、ER16、ER11普通刀柄上因其直径较小,所以设计成六角形式便于制作和装卸;

M型螺帽专用于M型ER刀柄,这种刀柄专用于细长直径容易干涉处,所以其螺帽设计和刀柄部直径是一样的,所以这种也叫薄壁型或者小径型。其不可用于普通ER刀柄。

UM/RD型螺则用于ER25以上的普通刀柄,是通用的标准螺帽,也可用于其他场合。

除了以上几种螺帽以外,还有强力型螺帽、高速型螺帽等。为保证夹紧扭距和防止人为损坏,各种螺帽必须使用专用扳手,需要注意:安装时应先将筒夹置入螺帽内放正,再一并置入刀柄本体。

在选择刀柄与筒夹时,需要首先确认机床接口和所夹持刀具的柄部直径,然后选择筒夹和刀柄。在加工过程中不发生干涉的情况下,应尽量选择ER32的刀柄,这样通用性比较好一点。ER夹头基本厂家的都是通用的,只要按照规格进行配置就可以,因其具有弹性收缩功能,夹持范围广,而且适应种类多变的刀具安装,所以ER刀柄和夹头应用范围相当广。不过,也由于其夹持力较小,夹持精度较低,所以不适合于高精度和切削力较大的场合。

刀柄型号例:BT40×ER32—70 表示为:机床主轴接口×夹头规格-长度

夹头型号例:ER32-12~13 表示为:夹头规格-夹持范围

根据加工需求不同,强力铣刀柄也分为MLC20、MLC32、MLC42等不同型号。由于需夹持刀具柄部直径不同,每种刀柄也配置了不同型号的夹头。具体型号如下:

5.2.3直筒式强力铣刀柄及筒夹(MLC )

直筒式强力铣刀柄(见图5.2.3a )主要使用于铣刀等直柄刀具的夹紧,因为其夹紧力比较大,夹紧精度较好,所以在一般的加工中心机械加工中都是比较常用的。

SSC20-6、8、10、12、16

SSC32-3、4、5、6、8、10、12、14、15.6、16 19、20、24、25

SSC42-6、8、10、12、16、20、25、32

强力铣刀柄也可以不使用筒夹安装刀具。但由于这种刀柄夹紧时的收缩量比较小,所以对刀具柄部的直径公差要求比较高,一般在0到-0.02mm 。

跟ER 刀柄同样,选择强力铣刀柄时,在工件无干涉和刀具柄部直径允许的情况下尽量采用

MLC32的刀柄,因为MLC32的刀柄通用性比较好,不仅可以给客户节约成本,如果损坏需要维修,配件也相对容易购买。

安装方法:将刀具置入直线夹头,保证刀具柄部必须超出夹头的有效夹持长度,然后将刀具与直线夹头一并置入刀柄,用钩形扳手旋紧。在刀具可以直接与刀柄配合的时候,可以不使用直线夹头。

刀柄型号例:BT40×MLC32-90 表示:机床主轴接口×夹头直径-长度 夹头型号例:SSC32-20 表示:夹头规格-刀具柄部直径

视频: 侧固式刀柄(见图5.2.4a )应用与削平柄刀具的夹持。其结构简单,相对装夹原理也很简单。因其为直径配合侧面螺丝锁固式夹紧,所以对所夹持刀具柄部直径要求比较严而且柄部应为削平式结构。适

合装夹快速钻、铣刀、粗镗刀等削平刀柄的装夹,不使用于精、高精加工刀具的装夹。

直筒式强力铣刀柄的安装使用方法(5.2.3)

5.2.4侧固式刀柄(SLN )

侧固式刀柄有DIN1835和JIS 两种标准型,两种刀柄的没有什么功能性差异。DIN1835刀柄内孔φ20以内为1只螺丝锁紧,φ25以上为2只螺丝锁紧;而JIS 标准刀柄无论大小均为2只螺丝锁紧;DIN1835刀柄前部外圆直径比较大,而JIS 型刀柄前部外圆直径比较小。所以相比较而言夹持同样刀具的两种刀柄JIS 型相对DIN1835型较轻便,而DIN1835型较JIS 型刚性较好。

安装方法:将刀具置入刀柄内,将削平平面对准锁紧螺钉,拧紧锁紧螺钉。

刀柄型号例:BT40×SLN32-105

表示:机床主轴接口×内孔直径-长度 JIS 刀柄型号例:BT40-SLN32-100JIS

表示:机床主轴接口×内孔直径-长度JIS 型

平面铣刀柄(见图5.2.5a )主要使用于套式平面铣刀盘的装夹,采用中间心轴和两边的定位键定为,采用端面内六角螺丝锁紧的。一般有公制(FMB )和英制(FMA )两种,两种刀柄除了前端部直径不一样

之外,没有别的差异之处。根据机械加工种特殊工艺要求,还有各种不同的加长型铣刀柄。

5.2.5平面铣刀柄(FMA 、FMB ) 在选择平面铣刀柄的时候首先需要清楚机床主轴接口和平面铣刀盘内孔孔径等。在加工条件允许的情况下,尽量选择标短型的刀柄,以提高刚性,提高加工精度。另外注意刀柄接口型号和铣刀盘接口型号接口要一直就好了(公制、英制的刀柄、刀盘都不能通用)。

公制平面铣刀柄一般有:FMB22、FMB27、FMB32、FMB40、FMB60五种,考虑到刀柄自重的问题,FMB60的标准刀柄一般使用在50的机床上;英制平面铣刀柄通常有:FMA25.4、FMA31.75、FMA38.1、FMA50.8等;其中BT50有FMA47.62的刀柄;

安装方法:将铣刀盘装入刀柄,定位键对准键槽装入,

放入锁紧垫铁,装入内六角螺丝,用内六角扳手锁紧。需注意的是,个别小刀盘不需要垫铁,直接使用螺丝锁紧就可以了;

平面铣刀柄型号例(FMB ):BT40×FMB22-45 表示:机床主轴接口×接口型号-长度 平面铣刀柄型号例(FMA ):BT40×FMA25.4-45 表示:机床主轴接口×接口型号-长度

视频:MTB 刀柄型号例:BT50×MTB4-70 表示:机床主轴接口×莫氏锥度号—长度

平面铣刀柄的安装使用方法(5.2.5)

5.2.6莫氏锥孔刀柄(MTA 、MTB )

莫氏锥孔刀柄(见图5.2.6a )有MTB 和MTA 两种。MTA 型刀柄内孔尾部开扁尾槽,适合于安装莫氏扁尾的钻头,铰刀及非标准刀柄等。MTB 型刀柄内孔尾部附带拉杆螺丝,用于莫氏锥度尾端有内螺纹的铣刀和非标准刀具等。

根据需夹持刀具的大小,两种刀柄均有MT1、MT2、MT3、MT4、MT5五种锥度号。由于考虑到刀柄自重的问题,其中MT5刀柄一般用于50的机床接口。为满足一些产品深沟铣削的要求,MTB 刀柄还有加长型,超长型系列。

安装方法:MTA 刀柄安装时只要将刀具扁尾对准刀柄内部扁尾槽,使劲装入锥孔即可。MTB 刀柄安装时,将刀具装入锥孔后,从刀柄尾部将螺丝装入刀具尾部孔内锁紧即可。

MTA 刀柄型号例:BT40×MTA3-70 表示:机床主轴接口×莫氏锥度号—长度

5.2.7侧铣刀柄SCA

侧铣刀柄(见图5.2.7a)一般使用于两面、三面铣和锯片铣刀等刀具的安装,与其他刀柄一样,其芯轴也有公制和英制,不过除直径不一样以外,其表示方法是一样的,芯轴上开有键槽,以作为刀具的径向定位。

一般侧铣刀杆,有以下几种直径芯轴型

号:SCA22、SCA27、SCA32、SCA40、SCA22.22、

SCA25.40、SCA31.75、SCA38.10考虑到自重

SCA38.10和SCA40一般使用于50的机床接口。

安装方法:将刀具的内键槽和刀柄芯轴上

的键装入刀柄,装入垫圈,螺帽锁紧即可。注:

在工艺需求的场合可同时装入多把刀具,刀具

与刀具之间的距离可使用垫圈调整。

SCA刀柄型号例:BT40×SCA27-75

表示:机床主轴接口×芯轴规格—长度

视频:

侧铣刀柄的安装使用方法(5.2.7)

5.2.8伸缩攻牙刀柄及攻刀筒夹

伸缩攻牙刀柄(见图5.2.8)一般使用于加工中心柔性攻牙场合,通过ER筒夹安装各种型号的丝锥使用。其通过内部的保护机构可使前部向后收缩5㎜,在丝锥过载停转的时候起到保护作用,为能更好的体现本刀柄的特殊性能,我们推荐使用ER刚性攻牙筒夹。Array ETP攻牙刀柄有ETP16A、ETP20A和ETP32

三种不同的规格。配置不同的筒夹后,ETP16A

可装夹M3-M10的丝锥,ETP20A可装夹M3-M13

的丝锥,ETP32可装夹M3-M20的丝锥。

ER刚性攻牙筒夹:此种筒夹适用于加工中

心等攻丝场合,可以和任意种同型号的ER本

体配合使用。由于其内部方孔和筒夹内径都是

根据各种丝锥柄径和方头量身定制的,所以其

夹持的稳定性相当好。根据各种丝锥柄径标

准。ER刚性攻牙筒夹还分这DIN352、DIN-371

(欧洲标准)、ISO529(国际标准)、JIS(日

本标准)等标准内孔,让使用的者有更多的选择。

选择ER刚性攻牙筒夹需注意:必须认真确认好丝锥柄径和方头的尺寸。

安装方法:将ER攻牙筒夹置入螺帽内放正置入刀柄。将丝锥装入筒夹(注意:装入长度必须达到筒夹有效夹持长度的2/3,以免损坏筒夹),锁紧螺帽时要用开口扳手夹住刀柄,使用另一只扳手锁紧,锁紧时扭距达到即可。不可延长扳手,野蛮锁紧,以免损坏刀杆。

刀柄型号例:BT40×ETP20A-100 表示:机床主轴接口×筒夹型号-长度。

筒夹型号例:ER20-8.5TP 表示:筒夹-型号丝锥柄径(刚性攻牙筒夹代号)

视频:伸缩攻牙刀柄的安装使用方法(5.2.8)

5.2.9延长杆和拉钉

1.延长杆

在机械加工中,有时难免会踫到些深沟内加工孔面等等,普通刀柄可能就会与工件干涉或长度不够,就无法满足这种加工需求,人们自然而然的就会想到延长杆。

日进公司的延长杆产品有两种:(1)C/ER直柄延长刀杆。(2)后拉式精密延长杆。

(1)C/ER直柄延长刀杆(见图5.2.9a),此产品也是通过使用ER夹头对刀具进行夹紧,后部为直柄,可装入任何可夹持直柄的刀柄,为能满足更高加工要求的产品,也提供使用抗震能力优越的镍、铬合金钢制作的延长杆。

(2)后拉式精密延长杆(见图 5.2.9b):此产品

是通过后部螺栓装入精密筒夹内后拉,对刀具进行夹

紧,主要应用于合金铣刀的夹持,深沟模具、产品的加工场合。

2.拉钉

拉钉(见图5.2.9c)是连接主轴和刀柄的一个中间部件,数控机床中普遍刀柄都是采用拉钉连接的,如BT、JT等,但也有一部分刀柄不需采用拉钉连接的,如:NT刀柄采用螺纹拉杆,HSK刀柄是刀柄本体连接的。

由于各机床厂家的机床主轴接口不一样,拉钉的种类也很繁多。国内常用的拉钉一般为BT普通型,BT给水型、MAZAK-BT型、DAT型,不同大小机床接口也配置不

同大小的拉钉。根据机床拉紧的异同,拉钉头部还配置不同的

角度,如BT30-45°、BT40-60°、BT50-90°,MAZAK-BT型是

根据MAZAK机床主轴接口量身定制的,其它特殊的机床也可定

制特殊的拉钉。

C/ER直柄延长刀杆型号例:C16×ER11M-100

表示直柄径×筒夹型号(M类型)-长度。

后拉式精密延长刀杆型号例:ST08-KCX-80

表示:直柄径-筒夹型号-长度。

视频:

HSK热胀刀柄(见图5.3.1a)主要应用产品的数控高速切削加工,由于在高速切削加工时离心力和振动的影响,要求刀具具有很高的几何精度和装夹重复定位精度以及很高的刚性和高速平衡的安全可靠性。由于高速切削加工时较大的离心力和振动等特点,传统的7.24锥度刀柄系统在进行高速切削时表现出明显的刚性不足,重复定位精度不高,轴向尺寸不稳定等缺陷。主轴的膨胀引起刀具及夹紧机构中延长杆安装使用方法

5.3 其他常用刀柄

随着机械工业的高速发展,切削刀柄系统为适应各种需求,也逐渐向尖端化,功能化靠拢。因此每一个阶段都不断的涌现出一些优秀的产品,推动着刀具行业向高、精、尖端迈进,下面章节就介绍下我日进公司所经营的部分特殊产品。

5.3.1热胀刀柄及其加热器

1.HSK热胀刀柄

心的偏移,影响刀具的动平衡能力,而目前应用较多的HSK使以上问题都可以得到解决。HSK刀柄除了锥面定位外,端面也参与定位。内部中空,锥度是1:10,锥部长度较短,机床HSK主轴锥孔可以与之很好的适应。其优点如下:

(1)可适应高转速加工,因高速旋转时锥孔

由于离心力而扩张,但锥轴可因弹性恢复而

与锥孔紧密接触。

(2)端面与锥面始终同时定位,安装刚性高。

(3)重复定位精度高,一般可在0.002㎜以

内。

(4)由于有辅助分离功能,而使在刀具膨胀

时,也能方便卸下。

(5)冷却系统完备,有中心供液与端面供液两种。

HSK热胀刀柄的前端是采用热胀冷缩的原理对刀具进行夹紧的,这种刀柄需配置一套加热和冷却系统,对刀具柄部外径要求比较高。一般应用于装夹整体硬质合金和HSS刀具,柄径公差h5。通过对刀柄局部加热,使内孔热胀大,装入刀具后冷却,使刀具与刀柄紧密配合起来,形成一体。

其优点是:(1)夹紧力大,支承好;(2)径向跳动小,可达到0.002-0.005㎜;(3)抗污能力好;(4)动平衡好,不影响转速。

其缺点是:可换性比较差,每只刀柄只适合于安装一种刀具。

日进公司有的HSK热胀刀柄有HSK-A50、HSK-A63、HSK-E32、HSK-E40、KSK-E50、HSK-E63等几个常用品种,标准动平衡可以达到G2.5/1500~G2.5/3000。

2.电磁诱导加热器

电磁诱导加热器(见图5.3.1b):用于对热胀刀柄加热的设备。

日进公司目前加热器产品有:W-2000、W-6000、W-10000。

特性:加热快(10sec之内)、局部加热、操作简单。

另:除HSK的热胀刀柄系列外,还有BT型和直柄型等。

视频:油路刀柄(见图5.3.2a )又称外转内冷刀柄。其通过刀柄内的机构将外部冷却转为中心内冷,故称外转内冷。当今机械加工中,一些高性能刀具都以高效率、高精度机床做为加工平台设计。而目前国内大部分机床还没有中心冷却系统。为了高性能刀具能在这些机床上得以有效的发挥,外转内冷刀柄机构就成了客户的首选。

热胀刀柄和加热器安装使用方法 5.3.2油路刀柄及定位块

油路刀柄须与定位块(见图 5.3.2b )配置安装。工作时由水管将冷却液接入定位块,再从定位块通入刀柄内部实现中心冷却。定位块为安装固定在主轴上,固定方法因机床而异。安装前应通过机床厂家咨询其适合

的安装方法。

安装前确认:机床主轴中心到定位块出油孔的距离

= 刀柄中心到进油孔的距离

ER 弹性两种。

侧固式油路刀柄:根据机床主轴大小主要分为BT40、BT50两种,所夹持刀具柄的直径又有OSL20、OSL32、OSL40等几种尺寸可满足,别柄部直径φ6、φ20、φ25、φ32刀具可通过变径套筒各种侧固式

ER 弹性油路刀柄可定货。

侧固式刀柄要求安装削平柄刀具,油路刀柄使用时限

制最高转速:3000rpm

侧固式油路刀柄型号例:BT40×OSL32-165 表示:机床主轴孔×刀具柄部尺寸-长度

侧固式油路刀柄套筒型号例:OSL -32-16 表示:产品-套筒外径-套筒内径

视频:

油路刀柄的安装使用方法 5.3.3角度和定位块

角度头(见图5.3.3a )应用目的是为了能在三轴的加工中心的实现第四轴的加工。其广泛应用在模具、产品加工领域。工作原理是通过机床主轴带到角度头内的齿轮运转仁慈力矩到其90°的刀具中实惠角度转换的。在运行过程中,其壳体是通过定位块固定,不参与运动的。

与油路刀柄类似角度头定位块的安装也是在机床主轴端部,安装方法机床而异。安装之前应确认尺寸,对于角度头角度方向的

调整详见说明书。

角度头的刀具夹持部件也是可更换的。可变附件分别的ER 弹性夹头柄强力铣刀柄、专业铣刀盘、钻夹头等。提高了角度的通用性。

注意事项:

使用角度头时,机床主轴必须反转。

角度头最高转速为3000 rpm 。

分类:角度头有BT40和BT50两种,

目前分别可装夹

SKS10、SKS16、ER32、ER16、FMA25.4、SCA25.4、MLC20等刀柄。

角度头型号例:BT40×SAH20MLC -120 表示:机床主轴接口×角度头代号强力铣刀柄-长度

视频:无极变速加速器(见图5.3.4a )用于数控铣床加工中心等机床上做高转速加工。由于其自身就在电主轴机构,所以安装于机床之后,机床主轴不需要旋转,而无极变速器的转速是通过其配置的来进行无极变速调节的。

角度头的安装使用方法

5.3.4无极变速加速器

变速器柄部均可拆卸,可安装任何类型的刀柄。由于其无需带动旋转,也可不装刀柄,采用夹具固定在机床主轴上。

过

由于此产品为电主轴结构形式,与以往机械式加速器相比,比产品高转速、高精度而且长时间不间断运转不发热等优点把机械式加速器远远抛在淘汰的边缘。

产品分类:目前日进公司主要经营HSM-2220、HSM -3300、HSM -2550、HSM -600四种产品。

另:根据不同的用户需求还可以定制可调速角度无极变速加速。

视频:无极变速加速器的安装使用方法

数控铣床对刀具的要求及铣刀的种类

数控铣床对刀具的要求及铣刀的种类 班级:09机制学号:姓名: 一、对刀具的要求 在切削加工时,刀具切削部分与切屑、工件相互接触的表面上承受很大的压力和强烈的摩擦,刀具切屑区产生很高的温度,受到很大的应力。在加工余量不均匀的工件或断续加工时,刀具还受到强烈的冲击和振动,因此刀具材料应具备以下基本要求: 1.高的硬度和耐磨性刀具材料的硬度必须比工件材料的硬度要高,一般都在60HRC以上。耐磨性是指材料抗磨损的能力。一般说来,刀具材料的硬度越高、晶粒越细、分布越均匀,耐磨性就越好。 2.有足够的强度和韧性切削过程中,刀具承受很大的压力、冲击和振动,刀具必须具备足够的抗弯强度和冲击韧性。一般说来,刀具材料的硬度越高,其抗弯强度和冲击韧性值越低,这两个方面的性能尝尝是矛盾的。一种好的刀具材料,应根据它的使用要求,兼顾以上两方面的性能,并有所侧重。 3.耐热性高耐热性是指刀具材料在高温下保持硬度、耐磨性、强度和韧性的性能,也包括刀具材料在高温下抗氧化、粘结、扩散的性能,故耐热性有时也称为热稳定性。良好的耐热性是衡量刀具材料切削性能的一项重要指标。 4.经济性经济性也是评价刀具材料切削性能的一项重要指标。有些刀具材料虽然单位成本较高,但因使用寿命长,分摊到每一个零件上的刀具成本就降低。除上述两点之外,铣刀切削刃的几何角度参数的选择及排屑性能等也非常重要,切屑粘刀形成积屑瘤在数控铣削中是十分忌讳的。总之,根据被加工工件材料的热处理状态、切削性能及加工余量,选择刚性好,耐用度高的铣刀,是充分发挥数控铣床的生产效率和获得满意的加工质量的前提。 二、刀具的分类 1.按直径分类 1)公制(mm)刀常用直径为:0.5、 1 、1.5 、2 、2.5、 3 、4 、5 、6、 8 、10 、12 、16 、20、 25、 28 、30 、32 、35、 40、 50 、63。 2)英制(INCh)刀常用直径为:1/8、1/4、1/2、3/16、5/16、3/8、5/8、3/4、1、1.5 、2。

CNC加工中心刀具的选择与切削用量的确定

CNC加工中心刀具的选择与切削用量 的确定 收藏此信息打印该信息添加:佚名来源:未知 刀具的选择和切削用量的确定是数控加工工艺中的重要内容,它不仅影响数控机床的加工效率,而且直接影响加工质量。CAD/CAM技术的发展,使得在数控加工中直接利用C AD的设计数据成为可能,特别是微机与数控机床的联接,使得设计、工艺规划及编程的整个过程全部在计算机上完成,一般不需要输出专门的工艺文件。 现在,许多CAD/CAM软件包都提供自动编程功能,这些软件一般是在编程界面中提示工艺规划的有关问题,比如,刀具选择、加工路径规划、切削用量设定等,编程人员只要设置了有关的参数,就可以自动生成NC程序并传输至数控机床完成加工。因此,数控加工中的刀具选择和切削用量确定是在人机交互状态下完成的,这与普通机床加工形成鲜明的对比,同时也要求编程人员必须掌握刀具选择和切削用量确定的基本原则,在编程时充分考虑数控加工的特点。本文对数控编程中必须面对的刀具选择和切削用量确定问题进行了探讨,给出了若干原则和建议,并对应该注意的问题进行了讨论。 1.数控加工常用刀具的种类及特点 数控加工刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括通用刀具、通用连接刀柄及少量专用刀柄。刀柄要联接刀具并装在机床动力头上,因此已逐渐标准化和系列化。数控刀具的分类有多种方法。 根据刀具结构可分为: 1)整体式; 2)镶嵌式,采用焊接或机夹式连接,机夹式又可分为不转位和可转位两种; 3)特殊型式,如复合式刀具,减震式刀具等。

根据制造刀具所用的材料可分为: 1)高速钢刀具; 2)硬质合金刀具; 3)金刚石刀具; 4)其他材料刀具,如立方氮化硼刀具,陶瓷刀具等 从切削工艺上可分为 : 1)车削刀具,分外圆、内孔、螺纹、切割刀具等多种; 2)钻削刀具,包括钻头、铰刀、丝锥等; 3)镗削刀具; 4)铣削刀具等。 为了适应数控机床对刀具耐用、稳定、易调、可换等的要求,近几年机夹式可转位刀具得到广泛的应用,在数量上达到整个数控刀具的30%~40%,金属切除量占总数的80%~90%。 数控刀具与普通机床上所用的刀具相比,有许多不同的要求,主要有以下特点: 1)刚性好(尤其是粗加工刀具),精度高,抗振及热变形小; 2)互换性好,便于快速换刀; 3)寿命高,切削性能稳定、可靠; 4)刀具的尺寸便于调整,以减少换刀调整时间; 5)刀具应能可靠地断屑或卷屑,以利于切屑的排除; 6)系列化,标准化,以利于编程和刀具管理。 2.数控加工刀具的选择

数控铣削刀具的选择

数控铣削刀具的选择 数控铣削加工是一种重要的数控加工方式,为了适应数控机床高速、高效和自动化程度高的特点,所用刀具正朝着标准化、通用化和模块化的方向发展。 标签:数控铣削刀具选择 数控铣削在机械零件数控加工中应用广泛,铣削刀具及其参数的选择是数控加工中必不可少内容,它直接影响着零件的加工效率和加工质量。为了适应数控机床高速、高效和自动化程度高的特点,所用刀具正朝着标准化、通用化和模块化的方向发展。 一、数控铣削刀具种类 平底铣刀、端面铣刀、球头铣刀、圆角铣刀是在数控铣削加工中最常用的刀具类型,另外还有鼓形刀、锥形刀和盘形刀。 1.平底铣刀和端面铣刀 平底立铣刀是铣削加工的主要刀具之一,如图1(a)所示。平底立铣刀主要用周边切削刃进行切削,由于受成形方式和刀具形状等因素影响,它主要适合于曲率变化较为平坦的曲面的加工。平底立铣刀制造方便,刀刃强度高、切削性能好且价格比较便宜。 端铣刀圆周表面和端面都有切削刃,端部切削刃为副切削刃。端面铣刀多制成套式镶齿结构,主要用于大面积平面铣削和较平坦的立体轮廓铣削,加工效率较高。 平底铣刀和端面刀在加工平面时的加工效率和质量优势明显。 2.圆角铣刀 圆角铣刀结合了球头铣刀和平底铣刀的共同点,是粗精铣削加工常用刀具之一,如图1(b)所示。对于镶片式圆角刀,由于镶片式铣刀在刀具磨损以后只需将磨损的刀片进行转位或者更换,刀杆可以重复利用,因此成本降低了许多。为了适应数控机床对刀具耐用、稳定、易调、可换等的要求,近几年镶片式合金刀片得到越来越广泛的应用。 3.球头铣刀 球头铣刀的刀头呈球形,也叫R刀,球头铣刀的结构特点是球部布满切削刃,圆周刃与球部刃圆弧连接,可以作径向和轴向进给,如图1(C)所示。球头立铣刀在自由曲面的数控加工中应用最为普遍。

数控加工常用刀具的种类及选择

数控加工常用刀具的种类及选择1.数牲加工常用刀具的种类及特点 数控加工刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括通用刀具、通用连接刀柄及少量专用刀柄。刀柄要联接刀具并装在机床动力头上,因此已逐渐标准化和系列化。 2.1数控刀具的分类有多种方法 a.根据刀具结构可分为 (1)整体式; (2)镶嵌式,采用焊接或机夹式联接,机夹式又可分为不转位和可转位两种; (3)特殊型式,如复合式刀具、减震式刀具等。 b.根据制造刀具所用的材料可分为: (1)高速钢刀具; (2)硬质合金刀具; (3)金刚石刀具; (4)其他材料刀具,如立方氮化硼刀具、陶瓷刀具等。 c.从切削工艺上可分为: (1)车削刀具,分外圆、内孔、螺纹、切割刀具等多种; (2)钻削刀具,包括钻头、铰刀、丝锥等;

(3)镗削刀具; (4)铣削刀具等。 为了适应数控机床对刀具耐用、稳定、易调、可换等的要求,近几年机夹式可转位刀具得到广泛的应用,在数量上达到整个数控刀具的30%一40%,金属切除量占总数的80%~90%。 2.2数控刀具与普通机床上所用的刀具相比,有许多不同的要求,主要有以下特点: (1)刚性好(尤其是粗加工刀具)、精度高、抗振及热变形小;互换性好,便于快速换刀; (2)寿命高,切削性能稳定、可靠; (3)刀具的尺寸便于调整,以减少换刀调整时间; (4)刀具应能可靠地断屑或卷屑,以利于切屑的排除; (5)系列化标准化以利于编程和刀具管理。 2.数控加工刀具的选择 刀具的选择是在数控编程的人机交互状态下进行的。应根据机床的加工能力、工件材科的性能、加 工工序切削用量以及其它相关因素正确选用刀具及刀柄。刀具选择总的原则是:安装调整方便、刚性好、耐用度和精度高。在满足加工要求的前提下,尽量选择较短的刀柄,以提高刀具加工的刚性。

数控刀具的主要材料种类及用途

数控刀具的主要材料种类及用途 机床与刀具的发展是相辅相成、相互促进的。刀具是由机床、刀具和工件组成的切削加工工艺系统中最活跃的因素,刀具切削性能的好坏取决于刀具的材料和刀具结构。切削加工生产率和刀具寿命的高低加工成本的多少、加工精度和加工表面质量的优劣等,在很大程度上取决于刀具材料、刀具结构及切削参数的合理选择。近几十年来,作为切削加工最基本丰素的刀具材料得到了迅速发展,刀具的结构形式也得到了极大丰富。 数控刀具主要材料种类 (1)超硬刀具。所谓超硬材料是指人造金刚石和立方氮化硼(简称CBN),以及用这些粉末与结合剂烧结而成的聚晶金刚石(简称PCD)和聚晶立方氮化棚(简称PCBN)等。超硬材料具有优良的耐磨性,主要运用于高速切削及难切削材料的加工。 (2)陶瓷刀具。陶瓷刀具具有很高的硬度、耐磨性能及良好的高温力学性能,与金属的亲合力小,不易与金属产生粘结,并且化学稳定性好。陶瓷刀具主要应用于钢、铸铁及其合金和难加工材料的切削加工,可以用于超高速切削、高速切削和硬材料切削。 (3)涂层刀具。刀具涂层技术自问世以来,对刀具性能的改善和加工技术进步起着非常重要的作用,涂层技术将传统刀具涂覆一层薄膜后,刀具性能发生了巨大的变化。主要的涂层材料有:Tic、TiN、Ti(C,N)、TiALN、ALTiN等。涂层技术己应用于立铣刀、铰刀、钻头、复合孔加工刀具、齿轮滚刀、插齿刀、剃齿刀、成形拉刀及各种机夹可转位刀片,满足高速切削加工高强度、高硬度铸铁(钢)、锻钢、不锈钢、钛合金、镍合金、镁合金、铝合金、粉末冶金、非金属等材质工件的生产技术不同要求。 (4)硬质合金。硬质合刀具是数控加工刀具的主导产品,有的国家有90%以上的车刀和55%以上的铣刀都采用了硬质合金制造,而且这种趋势还在增加。硬质合金可分为普通硬质合金、细晶粒硬质合金和超晶粒硬质合金。按化学成分区

数控车床常用刀具及选择

数控车床常用刀具及选择 1.数控刀具的结构数控车床刀具种类繁多,功能互不相同。根据不同的加工条件正确选择刀具是编制程序的重要环节,因此必须对车刀的种类及特点有一个基本的了解。在数控车床上使用的刀具有外圆车刀、钻头、镗刀、切断刀、螺纹加工刀具等,其中以外圆车刀、镗刀、钻头最为常用。 数控车床使用的车刀、镗刀、切断刀、螺纹加工刀具均有整体式和机夹式之分,除经济型数控车床 外,目前已广泛使用可转位机夹式车刀。 (1) 数控车床可转位刀具特点 数控车床所采用的可转位车刀,其几何参数是通过刀片结构形状和刀体上刀片槽座的方位安装组合形成的,与通用车床相比一般无本质的区别,其基本结构、功能特点是相同的。但数控车床的加工工序是自动完成的,因此对可转位车刀的要求又有别于通用车床所使用的刀具,具体要求和特点如下表所示。 表2-2 可转位车刀特点 (2) 可转位车刀的种类可转位车刀按其用途可分为外圆车刀、仿形车刀、端面车刀、内圆车刀、 切槽车刀、切断车刀和螺纹车刀等,见表2-3。 表2-3 可转位车刀的种类

端面车刀900、450、750 普通车床和数控车床 内圆车刀450、600、750、900、910、930、 950、107.50 普通车床和数控车床 切断车刀普通车床和数控车床 螺纹车刀普通车床和数控车床 切槽车刀普通车床和数控车床 (3) 可转位车刀的结构形式 ①杠杆式: 结构见图2-16,由杠杆、螺钉、刀垫、刀垫销、刀片所组成。这种方式依靠螺钉旋紧压靠杠杆,由杠杆的力压紧刀片达到夹固的目的。其特点适合各种正、负前角的刀片,有效的前角范围为-60°~ +180°;切屑可无阻碍地流过,切削热不影响螺孔和杠杆;两面槽壁给刀片有力的支撑,并确保转位精度。 ②楔块式: 其结构见图2-17,由紧定螺钉、刀垫、销、楔块、刀片所组成。这种方式依靠销与楔块的挤压力将刀片紧固。其特点适合各种负前角刀片,有效前角的变化范围为-60~+180。两面无槽壁,便于仿形切削 或倒转操作时留有间隙。 ③楔块夹紧式: 其结构见图2-18,由紧定螺钉、刀垫、销、压紧楔块、刀片所组成。这种方式依靠销与楔块的压下力将刀片夹紧。其特点同楔块式,但切屑流畅不如楔块式。 此外还有螺栓上压式、压孔式、上压式等形式。 2、刀片材料 刀具材料切削性能的优劣直接影响切削加工的生产率和加工表面的质量。刀具新材料的出现,往往

数控刀具种类_数控车床刀片型号

数控刀具种类_数控刀片型号 数控刀具是指与数控机床(包括加工中心、数控车床、数控镗铣床、数控钻床、自动线以及柔性制造系统)相配套使用的各种刀具的总称,是数控机床不可缺少的关键配套产品。在国外数控刀具发展很快,品种很多,已形成系列。在我国,由于对数控刀具的研究开发起步较晚,数控刀具成了工具行业中最薄弱的一个环节。数控刀具的落后已经成为影响我国国产和进口数控机床充分发挥作用的主要障碍。 数控刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括刀具及连接刀柄:刀柄要连接刀具并装在机床的动力头上,因此已逐渐标准化和系列化。近年来,快速发展的数控加工技术促进了数控刀具的发展。每当一种新型数控刀具产品的面市,会使数控加工技术跃上一个新台阶,产生巨大的经济和社会效益。 数控刀具的分类方法很多。一般可按下列方法进行分类。 1.按刀具切削部分的材料分 按刀具切削部分的材料可分为高速钢刀具、硬质合金刀具、陶瓷刀具、立方氮化硼刀具、金 刚石刀具和涂层刀具等。 2.按刀具的结构形式分 按刀具的结构形式可分为整体式、镶嵌式和特殊形式等。 (1)整体式。整体式包括钻头和立铣刀等。

(2)镶嵌式。镶嵌式包括刀片采用焊接和机夹式等。 (3)特殊形式。特殊形式包括复合式和减振式等。 3。按切削加工工艺分 按切削加工工艺可分为车削刀具、铣削刀具、钻削刀具和镗削刀具等。 (1)车削刀具。车削刀具包括外圆车刀、内孔车刀、切槽(断)刀、端面车刀、螺纹车刀等: (2)铣削刀具。铣削刀具包括面铣刀、立铣刀和螺纹铣刀等。 (3)钻削刀具。钻削刀具包括钻头、铰刀和丝锥等。 (4)镗削刀具。镗削刀具包括粗镗刀和精镗刀等。 数控加工刀具可分为常规刀具和模块化刀具两大类。 模块化刀具是发展方向。发展模块化刀具的主要优点:减少换刀停机时间,提高生产加工时间;加快换刀及安装时间,提高小批量生产的经济性;提高刀具的标准化和合理化的程度;提高刀具的管理及柔性加工的水平;扩大刀具的利用率,充分发挥刀具的性能;有效地消除刀具测量工作的中断现象,可采用线外预调。事实上,由于模块刀具的发展,数控刀具已形成了三大系统,即车削刀具系统、钻削刀具系统和镗铣刀具系统。 (1)从结构上可分为 ② 体式 ②镶嵌式可分为焊接式和机夹式。机夹式根据刀体结构不同,分为 可转位和不转位; ③减振式当刀具的工作臂长与直径之比较大时,为了减少刀具的振

数控刀具基础知识

数控刀具基础知识 本文介绍了数控刀具材料,数控刀具硬度,数控刀具材料特性等基础知识,数控刀具种类等基础知识,数控刀具切削速度基础知识,数控刀具振动知识等等。 数控机床对刀具材料的要求 较高的硬度和耐磨性 刀具切削部分的硬度必须高于工件材料的硬度,刀具材料的硬度越高,其耐磨性越好。刀具材料在常温下的硬度应在HRC62以上。 足够的强度和韧性 刀具在切削过度中承受很大的压力,有时在冲击和振动条件下工作,要使刀具不崩刃和折断,刀具材料必须具有足够的强度和韧性,一般用抗弯强度表示刀具材料的强度,用冲击值表示刀具材料的韧性。 较高的耐热性 耐热性指刀具材料在高温下保持硬度、耐磨性、强度及韧性的性能,是衡量刀具材料切削性能的主要指标,这种性能也称刀具材料红硬性。 较好的导热性 刀具材料的导热系数越大,刀具传出的热量越多,有利于降低刀具的切削温度和提高刀具的耐用度。 良好的工艺性

为便于刀具的加工制造,要求刀具材料具有良好的工艺性能,如刀具材料的锻造、轧制、焊接、切削加工和可磨削性、热处理特性及高温塑性变形性能,对于硬质合金和陶瓷刀具材料还要求有良好的烧结与压力成形的性能。 刀具材料种类 高速钢 高速钢是由W、Cr、Mo等合金元素组成的合金工具钢,具有较高的热稳定性,较高的强度和韧性,并有一定的硬度和耐磨性,因而适合于加工有色金属和各种金属材料,又由于高速钢有很好的加工工艺性,适合制造复杂的成形刀具,特别是粉沬冶金高速钢,具有各向异性的机械性能,减少了淬火变形,适合于制造精密与复杂的成形刀具。 硬质合金 硬质合金具有很高的硬度和耐磨性,切削性能比高速钢好,耐用度是高速钢的几倍至数十倍,但冲击韧性较差。由于其切削性能优良,因此被广泛用作刀具材料。 切削刀具用硬质合金分类及标志

数控加工中刀具的应用分析标准版本

文件编号:RHD-QB-K9331 (解决方案范本系列) 编辑:XXXXXX 查核:XXXXXX 时间:XXXXXX 数控加工中刀具的应用分析标准版本

数控加工中刀具的应用分析标准版 本 操作指导:该解决方案文件为日常单位或公司为保证的工作、生产能够安全稳定地有效运转而制定的,并由相关人员在办理业务或操作时进行更好的判断与管理。,其中条款可根据自己现实基础上调整,请仔细浏览后进行编辑与保存。 在数控加工中,正确的刀具选择至关重要,本文主要对选择刀具的注意事项以及刀具的优化应用进行了简单的介绍,旨在提高数控编程人员对于道具选择的精准度,从而保证零件的加工质量。 刀具的选择 数控加工中的刀具主要包括模块化刀具以及常规刀具两种。模块化刀具是刀具未来的主要发展方向,主要是由于模块化刀具的应用能够节约维护时间,并且使得刀具的标准化和合理化的程度有所提高,使刀具的性能得以充分的发挥,大大改善了刀具测量工作

出现的中断现象。 在数控加工中,刀具的选择是重中之重,正确的刀具选择能够使得机床的加工效率以及零件的加工质量得到很大程度上的提高。刀具的选择应该根据机床的性能、被加工零件的材料性能、加工工序以及加工量等等进行选择。 与普通机床相比,数控机床的主轴转速以及功率都十分高,所以对刀具的要求就更加严苛,要求刀具需具有较大的精度强度,耐用性良好,并且易于安装调整等等优点,所以刀具的结构必须合理,其几何参数以及材料性能都要合乎一定的标准。对于数控刀具的正确选择是保证数控车床的加工效率的基础之一。刀具的选择主要应该考虑以下方面: 1.1.零件材料的切削性能 选择刀具时要充分考虑金属、非金属材料的刚

数控刀具的种类与特点分析大全

数控刀具的种类与特点分析 数控加工刀具可分为常规刀具和模块化刀具两大类。模块化刀具是发展方向。发展模块化刀具的主要优点:减少换刀停机时间,提高生产加工时间;加快换刀及安装时间,提高小批量生产的经济性;提高刀具的标准化和合理化的程度;提高刀具的管理及柔性加工的水平;扩大刀具的利用率,充分发挥刀具的性能;有效地消除刀具测量工作的中断现象,可采用线外预调。事实上,由于模块刀具的发展,数控刀具已形成了三大系统,即车削刀具系统、钻削刀具系统和镗铣刀具系统。 一、数控刀具的分类 1、从结构上可分为 (1)整体式 (2)镶嵌式可分为焊接式和机夹式。机夹式根据刀体结构不同,分为可转位和不转位; (3)减振式当刀具的工作臂长与直径之比较大时,为了减少刀具的振动,提高加工精度,多采用此类刀具;(4)内冷式切削液通过刀体内部由喷孔喷射到刀具的切削刃部; (5)特殊型式如复合刀具、可逆攻螺纹刀具等。

2、从制造所采用的材料上可分为 (1)高速钢刀具高速钢通常是型坯材料,韧性较硬质合金好,硬度、耐磨性和红硬性较硬质合金差,不适于切削硬度较高的材料,也不适于进行高速切削。高速钢刀具使用前需生产者自行刃磨,且刃磨方便,适于各种特殊需要的非标准刀具。 (2)硬质合金刀具硬质合金刀片切削性能优异,在数控车削中被广泛使用。硬质合金刀片有标准规格系列产品,具体技术参数和切削性能由刀具生产厂家提供。 硬质合金刀片按国际标准分为三大类:P类,M类,K类。 P类--适于加工钢、长屑可锻铸铁(相当于我国的YT 类) M类--适于加工奥氏体不锈钢、铸铁、高锰钢、合金铸铁等(相当于我国的YW类) M-S类--适于加工耐热合金和钛合金 K类--适于加工铸铁、冷硬铸铁、短屑可锻铸铁、非钛合金(相当于我国的YG类) K-N类--适于加工铝、非铁合金 K-H类--适于加工淬硬材料 (3)陶瓷刀具 (4)立方氮化硼刀具

机加工刀具的选择

刀具的选择和切削用量的确定是数控加工工艺中的重要内容,它不仅影响数控机床的加工效率,而且直接影响加工质量。CAD/CAM技术的发展,使得在数控加工中直接利用CAD的设计数据成为可能,特别是微机与数控机床的联接,使得设计、工艺规划及编程的整个过程全部在计算机上完成,一般不需要输出专门的工艺文件。 现在,许多CAD/CAM软件包都提供自动编程功能,这些软件一般是在编程界面中提示工艺规划的有关问题,比如,刀具选择、加工路径规划、切削用量设定等,编程人员只要设置了有关的参数,就可以自动生成NC程序并传输至数控机床完成加工。因此,数控加工中的刀具选择和切削用量确定是在人机交互状态下完成的,这与普通机床加工形成鲜明的对比,同时也要求编程人员必须掌握刀具选择和切削用量确定的基本原则,在编程时充分考虑数控加工的特点。本文对数控编程中必须面对的刀具选择和切削用量确定问题进行了探讨,给出了若干原则和建议,并对应该注意的问题进行了讨论。 一、数控加工常用刀具的种类及特点 数控加工刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括通用刀具、通用连接刀柄及少量专

用刀柄。刀柄要联接刀具并装在机床动力头上,因此已逐渐标准化和系列化。数控刀具的分类有多种方法。根据刀具结构可分为:①整体式;②镶嵌式,采用焊接或机夹式连接,机夹式又可分为不转位和可转位两种;③特殊型式,如复合式刀具,减震式刀具等。根据制造刀具所用的材料可分为:①高速钢刀具;②硬质合金刀具;③金刚石刀具;④其他材料刀具,如立方氮化硼刀具,陶瓷刀具等。从切削工艺上可分为:①车削刀具,分外圆、内孔、螺纹、切割刀具等多种; ②钻削刀具,包括钻头、铰刀、丝锥等;③镗削刀具;④铣削刀具等。为了适应数控机床对刀具耐用、稳定、易调、可换等的要求,近几年机夹式可转位刀具得到广泛的应用,在数量上达到整个数控刀具的30%~40%,金属切除量占总数的80%~90%。 数控刀具与普通机床上所用的刀具相比,有许多不同的要求,主要有以下特点: ⑴刚性好(尤其是粗加工刀具),精度高,抗振及热变形小; ⑵互换性好,便于快速换刀; ⑶寿命高,切削性能稳定、可靠; ⑷刀具的尺寸便于调整,以减少换刀调整时间; ⑸刀具应能可靠地断屑或卷屑,以利于切屑的排除; ⑹系列化,标准化,以利于编程和刀具管理。

基于数据库的刀具管理系统的设计与实现

基于数据库的刀具管理系统的设计与实现 来源:数控机床网作者:数控车床栏目:行业动态 本文通过需求分析、数据库设计和实现,提出了快速刀具查询和数据库管理系统,从而使刀具适应了数控机床高速、高效和自动化程 度高的特点,提高了刀具利用率以及数控加工的灵活性与效率,最终降低了新产品的开发成本,缩短了试制周期。 一、前言 随着人们对机械加工精度、效率以及特殊工件加工要求的提高,数控车间和加工中心已广泛应用于现代化大中型企业。在加工中心中 ,刀具管理是一项重要任务,它不仅为智能制造技术系统和PDM/ERP系统提供有效的技术支持,而且可为制造业进行网络化的虚拟制 造技术研究与开发奠定技术基础,是关系到加工产品的技术先进性、质量可靠性、供货周期、制造成本的关键环节。 作为加工中心工作中不可缺少的步骤,如何有效地组织刀具是影响加工中心乃至柔性制造系统效率的一个重要因素,现有的问题主要 是以下几个方面:如何组织刀具使刀具的存取更方便;如何调度刀具使刀具交换次数最少;如何选配刀具使刀具准备时间最短、利用 率最高。总之,研究刀具资源的管理就是用最小的刀具资源来达到生产要求,尽可能减少对刀具资源的占有。 经过大量调研和分析,该系统以VC++为开发工具,以Microsoft SQL Server 2000为后台数据库建立。 二、数据库设计 车间刀具的数据库管理系统,必须能满足不同用户的需要和要求,这里只详细说明设计过程中的概念结构设计和安全性设计。 1.概念结构设计 该数据库是一套高端数控程序管理系统,可以对程序的编辑者、刀具清单进行管理,还可以对数控程序的各种信息,如程序号、图号 、零件号、机床、用户信息等进行管理,下面是创建与数据库相关部分的实体关系图(ERD),如图1所示。 图1 DNC数据库总体E-R图 2.安全性设计 用户只能用账号登陆到应用软件,通过应用软件访问数据库,而没有其他途径操作数据库。对用户账号的密码进行加密处理,确保在 任何地方都不会出现密码的明文。除非是数据库管理员才能看到,因为他拥有应用软件的所有权限。 确定每个角色对数据库表的操作权限,在应用时再为用户分配角色。角色的权限如表1所示。 表1 角色权限表 三、后台数据库的实现 以VC++开发工具,运用VC++的数据库接口技术、Microsoft SQL Server2000为后台数据库进行dncdb数据库的设计,其具体设计过 程包括建立数据库、建立表、建立关系、实现数据完整性等几个步骤,下面分别介绍。 1.建立数据库

CNC常用刀具及选择方法

CNC常用刀具及选择方法 栢图数控在powermill、ug数控编程与加工的教学内容中,不但要讲解常用的刀具,更需要讲解如何选择适合的刀具进行加工,下面我们就来讲讲CNC常用的部分刀具有哪些以及如何选择刀具进行加工。 首先我们来认识一下常用的数控铣刀具: 平底刀:也称平刀或端铣刀。周围有主切削刃, 底部为副切削刃。可以作为开粗及清角,精加工侧 平面及水平面。常用的有D16,D12,D1O,D8,D6, D4,D3,D2 ,D1.5,D1等。D表示切削刀刃直径。 一般情况下,开粗时尽量选较大直径的刀,装刀时 尽可能短,以保证足够的刚度,避免弹刀。在选择小刀时,要结合被加工区域,确定最短的刀锋长及直身部分长,选择本公司现有的最合适的刀。 圆鼻刀:也称平底R刀。可用于开粗、平 面光刀和曲面外形光刀。一般角半径为R0.8 和R5。一般有整体式和镶刀粒式的刀把刀。 带刀粒的圆鼻刀也称飞刀,主要用于大面积的 开粗,水平面光刀。常用的有D50R5,D30R5, D25R5, D25R0.8, D21R0.8,D17RO.8等。飞刀开粗加工尽量选大刀,加工较深区域时,先装短加工较浅区域,再装长加工较深区域,以提高效率且不过切。 球刀:也称R刀。主要用于曲面中光刀(即半精 加工)及光刀(即精加工)。常用的球刀有D16R8, D12R6, D10R5, D8R4, D6R3, D5R2.5(常用于加工流 道),D4R2, D3R1.5, D2R1, D1R0.5。一般情况下, 要通过测量被加工图形的内圆半径来确定精加工所用的刀具,尽量选大刀光刀,小刀补刀加工。

其次刀具的选购 现在刀具大多都商品化及标准化,选购时要索取刀具公司的规格图册,结合本厂的加工条件,选择耐用度高的刀具,以确保最佳的经济效益。如果本厂产品变化不大,那么刀具种类尽可能少而精。 在金属切削加工中,刀具材料也就是切削部分,要承受很大的切削力和冲击,并受到工件及切屑的剧烈摩擦,产生很高的切削温度。其切削性能必须要有以下方面。 (1)高的硬度:62HRC以上,至少要高于被加工材料的硬度。 (2)高的耐磨性:通常情况下,材料越硬、组织中碳物越多、颗粒越细、分布越均匀,其耐磨性就越高。 (3)足够的强度与韧性。 (4)高的耐热性。 (5)良好的导热性。 (6)良好的工艺性和经济性。 为了满足以上要求,现在的数控刀具一般由以下材料制成。 (1)高速钢。如WMOAI系列。 (2)硬质合金。如YG3等。 (3)涂层刀具。如TIC 、TIN 、A1203 等。

数控车床刀片型号大全

数控车床刀片型号 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 数控刀片上一般都会有一连串的字母加数字来作为数控刀片的型号,对于专业的人员来说,看懂这些字母以及数字的含义非常简单,但是对于很多商家来说这些字母都认识,字母代表的意义却是截然不知道的。 数控刀具是指与数控机床(包括加工中心、数控车床、数控镗铣床、数控钻床、自动线以及柔性制造系统)相配套使用的各种刀具的总称,是数控机床不可缺少的关键配套产品。在国外数控刀具发展很快,品种很多,已形成系列。在我国,由于对数控刀具的研究开发起步较晚,数控刀具成了工具行业中最薄弱的一个环节。数控刀具的落后已经成为影响我国国产和进口数控机床充分发挥作用的主要障碍。 数控刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括刀具及连接刀柄:刀柄要连接刀具并装在机床的动力头上,因此已逐渐标准化和系列化。近年来,快速发展的数控加工技术促进了数控刀具的发展。每当一种新型数控刀具产品的面市,会使数控加工技术跃上一个新台阶,产生巨大的经济和社会效益。 数控刀具的分类方法很多。一般可按下列方法进行分类。 1.按刀具切削部分的材料分

按刀具切削部分的材料可分为高速钢刀具、硬质合金刀具、陶瓷刀具、立方氮化硼刀具、金刚石刀具和涂层刀具等。 2.按刀具的结构形式分 按刀具的结构形式可分为整体式、镶嵌式和特殊形式等。 (1)整体式。整体式包括钻头和立铣刀等。 (2)镶嵌式。镶嵌式包括刀片采用焊接和机夹式等。 (3)特殊形式。特殊形式包括复合式和减振式等。 3。按切削加工工艺分 按切削加工工艺可分为车削刀具、铣削刀具、钻削刀具和镗削刀具等。 (1)车削刀具。车削刀具包括外圆车刀、内孔车刀、切槽(断)刀、端面车刀、螺纹车刀等: (2)铣削刀具。铣削刀具包括面铣刀、立铣刀和螺纹铣刀等。 (3)钻削刀具。钻削刀具包括钻头、铰刀和丝锥等。 (4)镗削刀具。镗削刀具包括粗镗刀和精镗刀等。 数控加工刀具可分为常规刀具和模块化刀具两大类。 模块化刀具是发展方向。发展模块化刀具的主要优点:减少换刀停机时间,提高生产加工时间;加快换刀及安装时间,提高小批量生产的经济性;提高刀具的标准化和合理化的程度;提高刀具的管理及柔性加工的水平;扩大刀具的利用率,充分发挥刀具的性能;有效地消除刀具测量工作的中断现象,可采用线外预调。事实上,由于模块刀具的发展,数控刀具已形成了三大系统,即车削刀具系统、钻削刀具系统和镗铣刀具系统。 (1)从结构上可分为 ②体式

599_车间刀具管理系统

摘 要 我国的刀具管理技术与世界发达国家相比,发展还较为滞后。在制造业进入 信息化、智能化的今天,用计算机技术实现工艺问题中的刀具选用,和在CIMS 中实现刀具的自动调配、修整、报废、订购和技术统计等问题,已经成为企业降 低使用刀具成本,提高生产效率的重要途径。为了适应新的市场环境,企业必须 使生产柔性化以快速响应市场。而刀具在整个生产过程中占有相当重要的地位, 因此提高刀具利用率,对刀具进行有效地管理就变得十分重要。刀具管理系统是 先进制造技术领域的重要研究课题, 对于全面增强企业应变能力和市场竞争力有 着十分重要的意义。 本文探讨了刀具管理系统的主要技术,主要有:(1)对刀具的编码系统进行 了分析,并结合企业的状况,设计了数控车间的刀具编码(2)建立了添加、删 除和统计刀具信息的模型。(3)使用 SQL Server 2008 作为物理数据库建立了数 据之间的联系。 该系统具有较强的实用性, 为企业提高生产率, 促进企业各部门的信息共享, 提供了有效的工具。 关键词:刀具管理系统;SQL Server;数据库

Abstract China tool management technology compared with developed countries,is lagging behind. Tool used in the process issues with computer technology, manufacturing information, intelligence, and in CIMS tool automatically deploy, trim, scrap, ordering and technical statistics, has become the enterprises to reduce the use of tool costs,and it is an important way to improve production efficiency. In order to adapt to the new market environment, companies must make the production flexibility to respond quickly to market. Tool occupies a very important position in the entire production process, thereby increasing the utilization of the tool, the tool to effectively manage becomes very important. The tool management system is an important research topic in the field of advanced manufacturing technology, comprehensively enhance the resilience and competitiveness in the market has a very important significance. This paper discusses the tool management system technologies,mainly in the following: (1) analysis of the coding system of the tool,combined with the state of the business, the design of the NC workshop tool coding (2) established a model to add, delete, and statistical tool information. (3) using SQL Server 2008 as a physical database to establish a link between the data. The system has a strong practical and provides an effective tool for enterprises to improve productivity to promote various departments of the enterprise information sharing. Key words:Tool management system? SQL Server;data base

数控加工中刀具的选择与切削用量的确定

数控加工中刀具的选择与切削用量的确定 摘要:现代刀具显著的特点是结构的创新速走加快。随着计算机应用领域的不断扩大,机械加工也开始运用数拉技术,这时刀具选择与切削用量提出了更高的要求。本文就扣何确定数控加工中的刀具选择与切削用全进行了探讨。 关键词:数控技术;机械加工;刀具选择 一、科学选择数控刀具 1、选择数控刀具的原则 刀具寿命与切削用量有密切关系。在制定切削用量时,应首先选择合理的刀具寿命,而合理的刀具寿命则应根据优化的目标而定。一般分最高生产率刀具寿命和最低成本刀具寿命两种,前者根据单件工时最少的目标确定,后者根据工序成本最低的目标确定。 选择刀具寿命时可考虑如下几点根据刀具复杂程度、制造和磨刀成本来选择。复杂和精度高的刀具寿命应选得比单刃刀具高些。对于机夹可转位刀具,由于换刀时间短,为了充分发挥其切削性能,提高生产效率,刀具寿命可选得低些。对于装刀、换刀和调刀比较复杂的多刀机床、组合机床与自动化加工刀具,刀具寿命应选得高些,尤应保证刀具可靠性。车间内某一工序的生产率限制了整个车间的生产率

的提高时,该工序的刀具寿命要选得低些当某工序单位时间内所分担到的全厂开支较大时,刀具寿命也应选得低些。大件精加工时,为保证至少完成一次走刀,避免切削时中途换刀,刀具寿命应按零件精度和表面粗糙度来确定。与普通机床加工方法相比,数控加工对刀具提出了更高的要求,不仅需要刚性好、精度高,而且要求尺寸稳定,耐用度高,断屑和排屑性能好的同时要求安装调整方便,这样来满足数控机床高效率的要求。数控机床上所选用的刀具常采用适应高速切削的刀具材料(如硬质合金、陶瓷等)并使用可转位刀片。 2、选择数控车削用刀具 数控车削车刀常用的一般分成型车刀、仿形车刀、圆弧形车刀三类。成型车刀也称样板车刀,其加工零件的轮廓形状完全由车刀刀刃的形伏和尺寸决定。数控车削加工中,常见的成型车刀有小半径圆弧车刀、非矩形车槽刀和螺纹刀等。在数控加工中,应尽量少用或不用成型车刀。仿形形车刀是以直线形切削刃为特征的车刀。这类车刀的刀尖由直线形的主副切削刃构成,如90°内外圆车刀、左右端面车刀、切槽(切断)车刀及刀尖倒棱很小的各种外圆和内孔车刀。尖形车刀几何参数(主要是几何角度)的选择方法与普通车削时基本相同,但应结合数控加工的特点(如加工路线、加工干涉等)进行全面的考虑并应兼顾刀尖本身的强度。圆弧形车刀是以一圆度或线轮廓度误差很小的圆弧形切削刃为特征的车刀。该车刀圆弧刃每一点都是圆弧形车刀的刀尖,应此,刀位点不在圆弧上,而在该圆弧的圆心上。圆弧形车

数控刀具材料的选用

3.3 数控刀具材料及选用 先进的加工设备与高性能的数控刀具相配合,才能充分发挥其应有的效能,取得良好的经济效益。随着刀具材料迅速发展,各种新型刀具材料,其物理、力学性能和切削加工性能都有了很大的提高,应用范围也不断扩大。 3.3.1刀具材料应具备基本性能 刀具材料的选择对刀具寿命、加工效率、加工质量和加工成本等的影响很大。刀具切削时要承受高压、高温、摩擦、冲击和振动等作用。因此,刀具材料应具备如下一些基本性能:(1)硬度和耐磨性。刀具材料的硬度必须高于工件材料的硬度,一般要求在60HRC以上。刀具材料的硬度越高,耐磨性就越好。 (2)强度和韧性。刀具材料应具备较高的强度和韧性,以便承受切削力、冲击和振动,防止刀具脆性断裂和崩刃。 (3)耐热性。刀具材料的耐热性要好,能承受高的切削温度,具备良好的抗氧化能力。 (4)工艺性能和经济性。刀具材料应具备好的锻造性能、热处理性能、焊接性能;磨削加工性能等,而且要追求高的性能价格比。 3.3.2刀具材料的种类、性能、特点、应用 1.金刚石刀具材料的种类、性能和特点及刀具应用

金刚石是碳的同素异构体,它是自然界已经发现的最硬的一种材料。金刚石刀具具有高硬度、高耐磨性和高导热性能,在有色金属和非金属材料加工中得到广泛的应用。尤其在铝和硅铝合金高速切削加工中,金刚石刀具是难以替代的主要切削刀具品种。可实现高效率、高稳定性、长寿命加工的金刚石刀具是现代数控加工中不可缺少的重要工具。 ⑴金刚石刀具的种类 ①天然金刚石刀具:天然金刚石作为切削刀具已有上百年的历史了,天然单晶金刚石刀具经过精细研磨,刃口能磨得极其锋利,刃口半径可达0.002μm,能实现超薄切削,可以加工出极高的工件精度和极低的表面粗糙度,是公认的、理想的和不能代替的超精密加工刀具。 ②PCD金刚石刀具:天然金刚石价格昂贵,金刚石广泛应用于切削加工的还是聚晶金刚石(PCD),自20世纪70年代初,采用高温高压合成技术制备的聚晶金刚石(Polycrystauine diamond,简称PCD刀片研制成功以后,在很多场合下天然金刚石刀具已经被人造聚晶金刚石所代替。PCD原料来源丰富,其价格只有天然金刚石的几十分之一至十几分之一。 PCD刀具无法磨出极其锋利的刃口,加工的工件表面质量也不如天然金刚石,现在工业中还不能方便地制造带有断屑槽的PCD刀片。因此,PCD只能用于有色金属和非金属的精切,很难达到超精密镜面切削。 ③CVD金刚石刀具:自从20世纪70年代末至80年代初,CVD金刚石技术在日本出现。CVD金刚石是指用化学气相沉积法(CVD)在异质基体(如硬质合金、陶瓷等)上合成金刚石膜,CVD金刚石具有与天然金刚石完全相同的结构和特性。 CVD金刚石的性能与天然金刚石相比十分接近,兼有天然单晶金刚石和聚晶金刚石(PCD)的优点,在一定程度上又克服了它们的不足。 ⑵金刚石刀具的性能特点: ①极高的硬度和耐磨性:天然金刚石是自然界已经发现的最硬的物质。金刚石具有极高的耐磨性,加工高硬度材料时,金刚石刀具的寿命为硬质合金刀具的lO~100倍,甚至高达几百倍。 ②具有很低的摩擦系数:金刚石与一些有色金属之间的摩擦系数比其他刀具都低,摩擦系数低,加工时变形小,可减小切削力。 ③切削刃非常锋利:金刚石刀具的切削刃可以磨得非常锋利,天然单晶金刚石刀具可高达0.002~0.008μm,能进行超薄切削和超精密加工。 ④具有很高的导热性能:金刚石的导热系数及热扩散率高,切削热容易散出,刀具切削部分温度低。 ⑤具有较低的热膨胀系数:金刚石的热膨胀系数比硬质合金小几倍,由切削热引起的

数控刀具种类

数控刀具的种类 数控刀具是指与数控机床(包括加工中心、数控车床、数控镗铣床、数控钻床、自动线以及柔性制造系统)相配套使用的各种刀具的总称,是数控机床不可缺少的关键配套产品。在国外数 控刀具发展很快,品种很多,已形成系列。在我国,由于对数控刀具的研究开发起步较晚,数控刀具成了工具行业中最薄弱的一个环节。数控刀具的落后已经成为影响我国国产和进口数控机床 充分发挥作用的主要障碍。 数控刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括刀具及连接刀柄: 刀柄要连接刀具并装在机床的动力头上,因此已逐渐标准化和系列化。近年来,快速发展的数控 加工技术促进了数控刀具的发展。每当一种新型数控刀具产品的面市,会使数控加工技术跃上一 个新台阶,产生巨大的经济和社会效益。 数控刀具的分类方法很多。一般可按下列方法进行分类。 1.按刀具切削部分的材料分 按刀具切削部分的材料可分为高速钢刀具、硬质合金刀具、陶瓷刀具、立方氮化硼刀具、金刚石刀具和涂层刀具等。 2.按刀具的结构形式分 按刀具的结构形式可分为整体式、镶嵌式和特殊形式等。 (1)整体式。整体式包括钻头和立铣刀等。 (2)镶嵌式。镶嵌式包括刀片采用焊接和机夹式等。 (3)特殊形式。特殊形式包括复合式和减振式等。 3。按切削加工工艺分 按切削加工工艺可分为车削刀具、铣削刀具、钻削刀具和镗削刀具等。 (1)车削刀具。车削刀具包括外圆车刀、内孔车刀、切槽(断)刀、端面车刀、螺纹车刀等: (2)铣削刀具。铣削刀具包括面铣刀、立铣刀和螺纹铣刀等。 (3)钻削刀具。钻削刀具包括钻头、铰刀和丝锥等。 (4)镗削刀具。镗削刀具包括粗镗刀和精镗刀等。 ,,。2■1 数控刀具与传统刀具的特征比较 随着高刚度整体铸造床身、高速运算数控系统和主轴动平衡等新技术的采用,以及刀具材料的不断发展,现代切削加工朝着高速、高精度和强力切削方向发展,因此现代切削刀具与传统的 刀具有着本质的区别。“数控刀具”特指与加工中心、数控车床、数控镗铣床、数控钻床等先进高 效的数控机床相配套使用的整体合金刀具、超硬刀具、可转位刀片、工具系统和可转位刀具等, 11.2 数控刀具的特点 数控刀具以其高效、精密、高速、耐磨、长寿命和良好的综合切削性能取代了传统的刀具ρ我国是机床大国,据统计,⒛OT年中国数控机床年产量达到12.3万台,提前3年超额完成“十