从至表计算

物流习题课-文档资料

关系工作表

2,6

3,10

A

E

制 A1 造

3 2,,7 6 A A

C D 36 ,1 ,8 0 26 ,3 6,7

E E

A A A

B C 3,16 0,8 3 2 1 ,6 7 ,,6 5

E E E

A A A A

36 ,1 ,8 0 4 E E E E

装 制 B4 1 配 造

C制 收 装 造 货 配 区

习题4.6:某工厂的材料在锯床1或锯床2上切割, 然后搬到刨床或车床上加工。已知锯床的位置和 每小时各机器间的搬运次数(见下表)。试按最 小搬运距离确定刨床和车床的位置。

2、直角距离单设施选址

结论: 新设施的x坐标一定与某个现有设施的x坐标相同, 且新设施的x坐标左边各点的权值和小于总权值的 1/2,加上该点的权值后的权值和大于总权值的1/2。

1;200

2;600 1,4;700 3;400

1,2,4;1300

每种 产品 的加 工批 量均 为25 件

每周产品产量从至 表

1;200 2;600 1,4;700 3;400 1,2,4;1300

每周产品运量从至表

8

24

28

16

56

表1

每种 产品 的加 工批 量均 为25 件

每周产品运量从至表

3

X*=1

y*=0或5

(1,0)或(1,5)

f(1,0)=f(1,5)=187

3、流水线平衡方法

第一步:确定流水线的周期时间

C=每天的生产时间 /每天的产量

第二步:确定最少工作站数量K0 tsum ----完成一件产品

K0

t sum C

全部作业的时间总和 ; ┏ ┓----是对括号内

生产与运作管理-习题答案1-4章

从至表

布置顺序

1234567

顺行

顺 次数 序 出发 号

1 车床 2 铣床 3 钻床 4 镗床 5 磨床 6 压床 7 检验 倒 次数 行 距离

运量

目的 车床 铣床 钻床 镗床 磨床 压床 检验 次数 距离 运量

总计 0

3

5

4

5

2

8

27

4

1211Βιβλιοθήκη 5111205

1210

4

001

5

13

2

1

2

从至表(一)

3

2

6

2

1

1

7

1

7

0

1

3

2

6

5

4

3

2

1

0

4

9

4

6

47

从至表(一)

布置顺序

1

23

4

5

6

7

顺行

顺 次数 序 出发 号

1 车床 2 钻床 3 检验 4 磨床 5 铣床 6 镗床 7 压床 倒 次数 行 距离

运量

目的 车床 钻床 检验 磨床 铣床 镗床 压床 次数 距离 运量

总计 0

58

5

3

3

1

27

4

22

改进后的从至表

物料运量图

检验

车床

压床

磨床

铣床 钻床

镗床

课件作业:

• 下表中A、B、C、D、E、F、G、I八种设备的交接关系和 交接次数如下:

从/至 A

B

C

DE

F

GI

合计

A

2

2

1

2

从至表计算【范本模板】

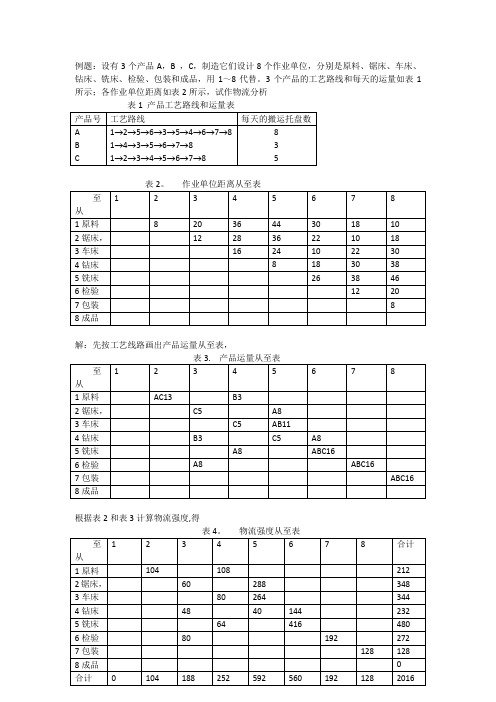

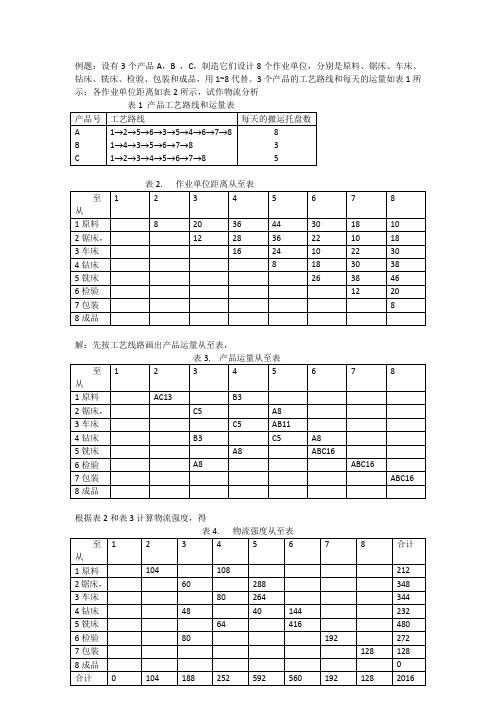

例题:设有3个产品A,B ,C,制造它们设计8个作业单位,分别是原料、锯床、车床、钻床、铣床、检验、包装和成品,用1~8代替。

3个产品的工艺路线和每天的运量如表1所示;各作业单位距离如表2所示,试作物流分析

解:先按工艺线路画出产品运量从至表,

根据表2和表3计算物流强度,得

根据以上数据进行物流强度分析,从而做出物流强度相关图

物流强度等级划分按A、E、I、O、U等级,一般A占10%,E占20%,I占30%,O占40%,U代表那些无物流量的作业对

经物流分析,工序5→6的物流强度最大。

已知工序5→6的距离26,如有可能,尽量缩短工序5→6之间的距离.。

Excel数据表计算教程

Excel数据表计算教程Excel是一款功能强大的电子表格软件,广泛应用于商务、财务、科学研究等领域。

掌握Excel数据表的计算功能,对于提高工作效率和数据分析能力至关重要。

本教程将为您介绍几种常用的Excel数据表计算方法,帮助您更好地利用Excel来处理数据。

一、基本数学公式计算Excel提供了丰富的数学公式,可以直接在表格中进行计算。

下面是几个常用的数学公式示例:1.加法:在一个单元格中输入"=A1+B1",即可将A1和B1两个单元格的值相加。

2.减法:同样地,在一个单元格中输入"=A1-B1",即可将A1减去B1的值。

3.乘法:在一个单元格中输入"=A1*B1",即可将A1和B1两个单元格的值相乘。

4.除法:在一个单元格中输入"=A1/B1",即可将A1除以B1的值。

以上仅是数学公式的基本使用方法,您可以根据实际需求进行更复杂的计算公式编写。

二、自动求和功能在Excel中,可以利用自动求和功能快速计算选定单元格的总和。

操作步骤如下:1.选中需要计算总和的单元格区域。

2.在工具栏中点击"求和"按钮(Σ),或者按下快捷键"Alt+="。

3.Excel会自动在选定区域的下方插入一行,显示选定单元格区域的总和。

三、行列求和功能为了更好地整理和分析数据,Excel提供了行列求和功能,可以快速计算整行或整列的总和。

以下是具体操作方法:1.行求和:在要计算总和的行的最后一个单元格中输入"=SUM(起始单元格:结束单元格)"。

例如,如果要计算A1到A10单元格区域的总和,在A11单元格中输入"=SUM(A1:A10)",并按下回车键即可。

2.列求和:与行求和类似,只是将求和公式应用在列的最后一个单元格中。

例如,要计算第一列(A列)的总和,可以在A11单元格中输入"=SUM(A1:A10)"。

2024年生产运作管理学习心得模版(3篇)

2024年生产运作管理学习心得模版我是一名生产运作管理专业的学生,在2024年开始了我的学习之路。

在这一年的学习过程中,我积累了许多宝贵的知识和经验,并取得了一定的进步。

接下来,我将分享我在生产运作管理学习中的心得体会。

首先,我学到了很多关于生产运作管理的基础知识。

生产运作管理是指通过对生产和运作过程进行规划、组织、控制和改进,以提高企业效率和效益的管理学科。

在学习过程中,我系统地学习了生产运作管理的理论和方法,掌握了生产运作管理的基本概念和原理。

通过学习相关的课程和专业书籍,我对生产运作管理的重要性和作用有了更深刻的理解,并且能够熟练地运用各种工具和技术来解决实际问题。

其次,我学会了如何进行生产运作管理的实践操作。

在学校的实践环节中,我有机会参与到一些真实的生产运作管理项目中。

通过团队合作和实际操作,我深入了解了企业的生产运作流程和问题,并学会了如何运用生产运作管理的理论和方法来解决这些问题。

例如,在一个生产线改进项目中,我利用价值流图和DMAIC方法,对生产过程进行了分析和改进,明确了问题根源,并提出了相应的解决方案。

通过这次实践,我不仅加深了对生产运作管理理论的理解,还提高了解决实际问题的能力。

此外,我还学到了很多关于团队合作和沟通的重要性。

生产运作管理往往涉及到多个部门和岗位的协作,需要各个环节的人员共同努力才能取得良好的效果。

因此,作为生产运作管理人员,良好的团队合作和沟通能力是非常重要的。

在学习过程中,我积极参与到各种团队项目中,学会了与他人合作和协调,培养了良好的团队合作精神和沟通技巧。

例如,在一个模拟的生产运作管理项目中,我担任团队的领导者,组织协调了团队成员的工作,并与其他团队进行了有效的沟通和合作。

通过这次经历,我更加深刻地体会到了团队合作和沟通对于项目的成功是至关重要的。

最后,在学习过程中,我也遇到了一些挑战和困难。

生产运作管理是一个综合性强、难度较大的学科,需要掌握多种知识和技能。

物流系统规划

系统的特点

整体性 相关性 目的性 环境适应性

什么是物流系统

社会物流系统

为了保证社会再生 产顺利进行;在社会经济 大环境中由所需位移的 物资和包装设备 搬运装 卸设备 运输工具 仓储设 施 人员和通讯等若干相 互制约的动态要素所构 成的具有特定功能的有 机整体

物流系统

为了实现经营目的的 实现;生产所需的原材料 零配件及最终产品等物 资的各种移动过程 涉及 的各种设备 器具 设施 人员和信息等若干要素 所构成的具有特定功能 的统一体

顾客 零售商 现有仓库/配送中心 制造厂和供 应商的位置

所有产品的数量和特殊运输方式 每个位置的顾客对每种产品的年需要量 每种运输模式的运输费率 仓库成本劳动力 仓库保管费用和运营维护费 发货的频率和运量 订单处理成本 顾客服务水平

数据汇集

聚类技术地理位置汇集+总需求量平衡 汇集点放在各区中心 产品汇集大类

步骤: 第一;选择典型零件;指定典型零件的工艺路线并确定所用机床设

备 第二;指定设备布置的初始方案;统计出设备之间的移动距离 第三;制定出零件在设备之间的移动次数和单位运量成本 第四;用实验法确定最满意的布置方法

案例一

某加工车间有六台设备;已知其生产的零件品种及加工路线;并据此 统计了零件在设备之间的每月移动次数;给出了单位距离运输成本; 现用从——至表法确定该车间的最佳布置方案

420 10 1800 10 510 10 50 10 850 10 60 10 100 11

520 10

310 10 580 11

900 11 3050 15

400 10

730 11 1040 10 3800 10

案例二

单位距离每月运输成本表

从——至 设备1 设备1

物流系统规划与分析设计—第五章 物流设施规划及其布置

Chapter 5 Logistics Establishment Programming

朱丹 zhudan@

h

1

目录

第一节 物流设施规划与设计的含义及程序 第二节 设施系统布置设计要素与模式 第三节 物流设计布置规划的分析方法与技术 第四节 物流设施布置方案的评价与选择(略)

原则

简化加工或作业过程

有效地利用设备、空间、能源和人力资源

最大限度地减少物料搬运

缩短生产作业周期

力求投资最低

为职工提供方便、舒适、安全和h职业卫生的条件

9

系统布置设计的基本要素

客户(客户的需求不同将导致设施规划差异) 产品(不同产品有不同的理化属性,需要不同的空间环境) 数量(影响设施的规模设计) 物流通路(供应链上的位置决定了其功能;根据物流流向

从上例可以看出,当量物流量受物料对象的几何状态和物理状态的影响, 其可运性和搬运难易程度存在很大差别,简单地用重量作为折算标准并不 合理,寻找合适的折算标准是应用物流当量计量的关键。

h

13

(2)玛格数法 以10立方英寸大小的木块为一玛格,将物流对象的体积折

算为相应的标准玛格数,以此来表示该物流对象的物流量。

h

4

5、公用工程设计 电、气、水、风、光

物流设施规划与设计

设施场址选择 设施内部布置规划设计

h

设施平面布局规划 设施建筑设计 搬运系统设计 公用工程规划设计

5

设施规划的原则

减少或消除不必要的作业(莲坂人行天桥) 以流动的观点作为设施规划的出发点

(什么是流动的观点?即设施不是静态的资源,而是与其 内部流动的人员、货物、设备、信息等共同作用而进行生 产,需要与动态资源相协调,因此,规划时要注意静、动 结合) 追求系统的整体优化 重视人的因素(人性化设计) 反复叠代及并行设计(注意与其它系统设计的匹配)

从至表计算.doc

例题:设有3个产品A,B ,C,制造它们设计8个作业单位,分别是原料、锯床、车床、钻床、铣床、检验、包装和成品,用1~8代替。

3个产品的工艺路线和每天的运量如表1所示;各作业单位距离如表2所示,试作物流分析

解:先按工艺线路画出产品运量从至表,

根据表2和表3计算物流强度,得

根据以上数据进行物流强度分析,从而做出物流强度相关图

物流强度等级划分按A、E、I、O、U等级,一般A占10%,E占20%,I占30%,O占40%,U代表那些无物流量的作业对

经物流分析,工序5→6的物流强度最大。

已知工序5→6的距离26,如有可能,尽量缩短工序5→6之间的距离。

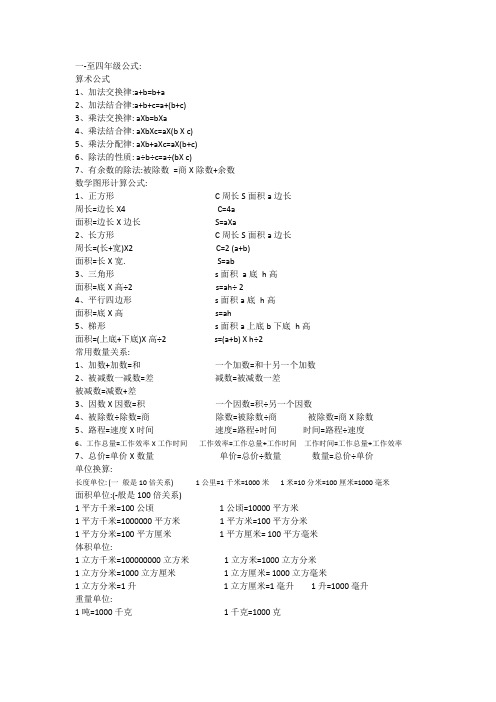

一年级到四年级的所有计算公式含文字式和字母式的表格

一-至四年级公式:算术公式1、加法交换律:a+b=b+a2、加法结合律:a+b+c=a+(b+c)3、乘法交换律: aXb=bXa4、乘法结合律: aXbXc=aX(b X c)5、乘法分配律: aXb+aXc=aX(b+c)6、除法的性质: a÷b÷c=a÷(bX c)7、有余数的除法:被除数=商X除数+余数数学图形计算公式:1、正方形C周长S面积a边长周长=边长X4 C=4a面积=边长X边长S=aXa2、长方形C周长S面积a边长周长=(长+宽)X2 C=2 (a+b)面积=长X宽. S=ab3、三角形s面积a底h高面积=底X高÷2 s=ah÷ 24、平行四边形s面积a底h高面积=底X高s=ah5、梯形s面积a上底b下底h高面积=(上底+下底)X高÷2 s=(a+b) X h÷2常用数量关系:1、加数+加数=和一个加数=和十另一个加数2、被减数一减数=差减数=被减数一差被减数=减数+差3、因数X因数=积一个因数=积÷另一个因数4、被除数÷除数=商除数=被除数÷商被除数=商X除数5、路程=速度X时间速度=路程÷时间时间=路程÷速度6、工作总量=工作效率X工作时间工作效率=工作总量÷工作时间工作时间=工作总量÷工作效率7、总价=单价X数量单价=总价÷数量数量=总价÷单价单位换算:长度单位: (一般是10倍关系) 1公里=1千米=1000米1米=10分米=100厘米=1000毫米面积单位:(-般是100倍关系)1平方千米=100公顷1公顷=10000平方米1平方千米=1000000平方米1平方米=100平方分米1平方分米=100平方厘米1平方厘米= 100平方毫米体积单位:1立方千米=100000000立方米1立方米=1000立方分米1立方分米=1000立方厘米1立方厘米= 1000立方毫米1立方分米=1升1立方厘米=1毫升1升=1000毫升重量单位:1吨=1000千克1千克=1000克体积单位:1立方千米=100000000立方米1立方米=1000立方分米1立方分米=1000立方厘米1立方厘米= 1000立方毫米1立方分米=1升1立方厘米=1毫升1升=1000毫升重量单位:1吨=1000千克1千克=1000克时间单位:一世纪=100年一年=四季度一年=12月一年=365天(平年)一年=366天(闰年) 一季度=3个月一个月=30天(小月)一个月=31天(大月) 一星期=7天一天=24小时一小时=60分一分=60秒一年中的大月: 一月、三月、五月、七月、八月、十月、十二月(七个月)一年中的小月:四月、六月、九月、十一月(四个月)货币单位:1元=10角1角=10分。

物流工程SLP方法习题课内容

表1:零件产量及重量

零件号 每天

单件

产量(箱)重量(kg)

1

2000

0.5

2

2000

9.0

3

2000

0.5

4

2000

15.0

5

2000

3.75

表2 :工艺路线

零件号 工艺路线

1

RABDCFS

2

RBDCAS

3

REFBACDS

4

RFACDS

5

RCADS

解:用从至表进行物流分析 1)首先求当量物流量

零件号 每天产量 单箱重 (箱) (kg)

1

2000

0.5

总重 当量重量 (kg) 1000 1

2

2000

9.0

18000 18

3

2000

0.5

1000 1

4

2000

15.0 30000 30

5

2000

3.75 7500 7.5

2):作业单位物流量从至表

至

从

R

A

R

1

BC D E F S

18 7.5

1 30

A

1 1+30 7.5

18

B

1

1+18

• 方案2旳所有时间等于或不不小于流水线需求节拍。使用这种配置, 在正常作业旳状况下,该流水线每天可生产大概240个装配件。同步 应当注意到,在作业40之后旳生产看板不再需要,由于作业周期时间 目前少于需求节拍。

课堂练习:

某企业生产5种零件,由产量预测及查询 BOM表得到产量及重量信息,见表1; 查询各个零件旳工艺路线卡得到工艺路 线信息见表2,试进行物流分析。

从至标准表格计算.doc

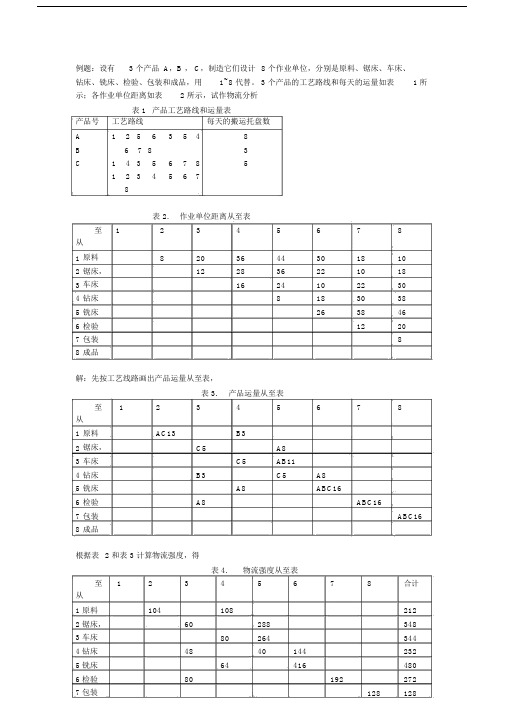

例题:设有 3 个产品 A,B , C,制造它们设计8 个作业单位,分别是原料、锯床、车床、钻床、铣床、检验、包装和成品,用1~8 代替。

3 个产品的工艺路线和每天的运量如表 1 所示;各作业单位距离如表 2 所示,试作物流分析表 1 产品工艺路线和运量表产品号工艺路线每天的搬运托盘数A 1 2 5 6 3 5 4 8B 6 7 8 3C 1 4 3 5 6 7 8 51 2 3 4 5 6 78表 2. 作业单位距离从至表至 1 2 3 4 5 6 7 8从1 原料8 20 36 44 30 18 102 锯床,12 28 36 22 10 183 车床16 24 10 22 304 钻床8 18 30 385 铣床26 38 466 检验12 207 包装88成品解:先按工艺线路画出产品运量从至表,表 3. 产品运量从至表至 1 2 3 4 5 6 7 8从1 原料AC13 B32 锯床,C5 A83 车床C5 AB114 钻床B3 C5 A85 铣床A8 ABC166 检验A8 ABC167 包装ABC16 8成品根据表 2 和表 3 计算物流强度,得表 4. 物流强度从至表至 1 2 3 4 5 6 7 8 合计从1 原料104 108 2122 锯床,60 288 3483 车床80 264 3444 钻床48 40 144 2325 铣床64 416 4806 检验80 192 2727 包装128 1288 成品0合计0 104 188 252 592 560 192 128 2016 根据以上数据进行物流强度分析,从而做出物流强度相关图序号路线物流强度1 5 41662 2 28853 3 26454 6 19275 4 14466 7 12887 1 10848 1 10429 3 80410 6 80311 5 64412 2 60313 4 48314 4 405路线经合并后,得序号路线物流强度1541662228853326454619275414466712887 1 10848 1 10429 3 80410 6 80311 5 64412 2 60313 4 48314 4 405物流强度等级划分按A、 E、 I、O、U 等级,一般 A 占 10%,E 占 20%, I 占 30%,O 占40%, U 代表那些无物流量的作业对序号路线物流强度等级1 5 416 A62 2 288 E53 3 264 E54 6 192 I75 4 144 I66 7 128 I87 3 128 I48 1 108 O49 1 104 O210 5 104 O411 6 80 O312 2 60 O35 6 的距离26,如有可能,尽量缩短经物流分析,工序 5 6 的物流强度最大。

生产系统布局---从至法PPT

第一步:根据每一种零件的工艺方案绘制出综合工艺路线图,

如图5—13所示。图中圆圈内的数字表示加工工序号,箭线 表示零件在各工序间移动的方向。

• 第二步:根据零件的综合工艺路线图编制零件 从至表。它是按工作地数(n)作的一个n×n矩阵。 表中纵列为起始的工序,横行为终至的工序。 对角线的右上方表示按箭头方向前进的移动次 数,对角线的左下方,表示按箭头方向后退的 移动次数。在表的每一格填入从某工作地(设 备)至另一工作地(设备)的零件移动次数。假设 按图5—13所示的综合工艺路线图的顺序来排 列工作地(设备),可得初始零件从至表如表5— 11所示

初 始 从 至 表

优 化 后 从 至 表

第四步:通过计算,评价优化结果 由于数据方格距对角线的距离表示两 工序间的距离,而数据表示零件在两 工序间的移动次数,所以,可以用方 格中数据与方格距对角线的距离之积 的和,来表示零件总的移动距离。

从至表的其他应用

从--至表法是一种常用的车间设备布置方法。 从--至表是记录车间内各设备间物料运输情 况的工具,是一种矩阵式图表,因其表达清 晰且阅读方便,因而得到了广泛的应用。 一般来说,从--至表根据其所含数据元素的 意义不同,分为三类:

1.距离从--至表:表种元素表示从出发设备至到达设备的距离。 2.运输成本从--至表:表示出发设备至到达设备运输成本。 3.运输次数从--至表。 表示从出发设备至到达设备运输次数。

什么是“从至表”试验 法

➢它是车间平面布置的数学方法

➢它是一种试验性的用于设备布置的方法

➢它根据各种零件在各工作地和设备加工 的顺序,编制零件从某工作地(设备)至 另一工作地(设备)的移动次数从至表, 经有限次试验性改进,求得近似最优的设 备布置方案 。

物流系统规划与设计部分计算与案例整理

3 53 4一、计算题——从至表、最邻近法、交叉中值法选址、贪婪取走启发式算法选址①从至表(课本P141) 定量关联法: (1)从至表法例:某物流中心有5个作业区域,作业区域间的流量如下表。

试用从至表法,做出该物流中心的布局方案设计。

该物流中心的物流分析从至表如下图所示:作业区域到达区域1 2 3 4 5 起始 出发 区域15 10 2 3 2 8 9 7 3 12 17 46 5Ⅰ选取具有最大流量的成对作业区3和5,进入布局图Ⅱ分别计算未进入布局图的作业区域(1,2,4)与已进入布局图的作业区域(3,5)间的流量和和,选择与已经入作业区3和5间流量和最大的作业区2,进入布局图,构成三角形Ⅲ分别计算未进入布局图的作业区域(1,4)与已进入布局图的作业区域(2,3,5)间的流量和,选择与已进入作业区2,3,5间流量和最大的作业区1,进入布局图,插入三角形内部,形成四个三角形。

作业区域 3 5 合计1 10 32 8 7 4 0 6 13 15 6作业区域 2 3 5合计 1 5 10 3 4 0 0 618 621717 8 7②最邻近法(—此例是不对称的距离矩阵,考试时考对称的,也会指定配送中心—) ——从任意一个城市开始,在每一步取离当前所在城市最近的尚未到过的城市作为下 一个城市,若这样的城市不止一个,则任取其中一个,直至走遍所有的城市,最 后回到开始出发的城市。

例题:假设某一车辆需到四个城市送货,城市之间的距离见表。

请问如何选择路线?③交叉中值法选址交叉中值模型: nZ=min ∑W i {|Xi-Xs|+|Yi-Ys |} i=1式中 Wi ——与第i 个点对应的权重(例如需求) Xi 、Yi ——第i 个需求点的坐标 Xs 、Ys ——服务设施点的坐标 n ——需求点的总数目求解步骤:确定中值 → 确定横坐标(从左至右计算权重和,直至大于等于中值/从右至距离1 2 3 4 1 8 5 6 2 6 8 5 3 7 9 5 4 9 7 8 解答:1 2 3 4 则最短路径为:1→3→4→2→1 总路程:233→4→2→1→3 总路程:23 4→2→1→3→4 总路程:23 86 57 6 9 985 7 8 5左计算权重和,直至大于等于中值)→ 确定从坐标(从上至下计算权重和, 直至大于等于中值/从下至上计算权重和,直至大于等于中值)例题:一个报刊连锁公司想在一个地区开设一个新的报刊零售点,主要的服务对象是附近的5个住宿小区的居民,他们是新开设报刊零售点的主要顾客源。

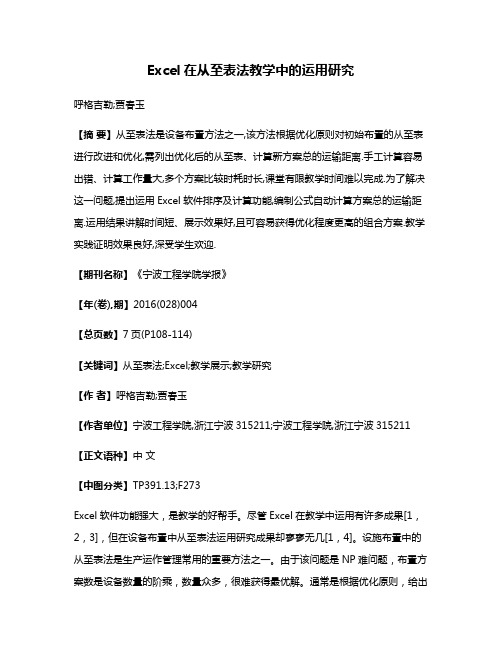

Excel在从至表法教学中的运用研究

Excel在从至表法教学中的运用研究呼格吉勒;贾春玉【摘要】从至表法是设备布置方法之一,该方法根据优化原则对初始布置的从至表进行改进和优化,需列出优化后的从至表、计算新方案总的运输距离.手工计算容易出错、计算工作量大,多个方案比较时耗时长,课堂有限教学时间难以完成.为了解决这一问题,提出运用Excel软件排序及计算功能,编制公式自动计算方案总的运输距离.运用结果讲解时间短、展示效果好,且可容易获得优化程度更高的组合方案.教学实践证明效果良好,深受学生欢迎.【期刊名称】《宁波工程学院学报》【年(卷),期】2016(028)004【总页数】7页(P108-114)【关键词】从至表法;Excel;教学展示;教学研究【作者】呼格吉勒;贾春玉【作者单位】宁波工程学院,浙江宁波315211;宁波工程学院,浙江宁波315211【正文语种】中文【中图分类】TP391.13;F273Excel软件功能强大,是教学的好帮手。

尽管Excel在教学中运用有许多成果[1,2,3],但在设备布置中从至表法运用研究成果却寥寥无几[1,4]。

设施布置中的从至表法是生产运作管理常用的重要方法之一。

由于该问题是NP难问题,布置方案数是设备数量的阶乘,数量众多,很难获得最优解。

通常是根据优化原则,给出几个优化方案,从中选优。

该问题计算工作量巨大、需要时间长、容易出错。

原有从至表法优化原则与方案计算很难直接用Excel解决,为了提高教学效果和布置优化程度,有必要研究如何运用Excel软件进行教学及解决设备布置问题。

(一)原从至表法描述为了便于理解列举实例描述原从至表法。

实例1:某企业机加车间加工8个不同零件,加工工艺路线如图1所示,该车间有9个单位(或称设备),他们分别是毛坯库、铣床、车床、钻床、镗床、磨床、内园磨、锯床和检验台。

根据图1各零件加工工艺路线,可以统计出初始从至表(见表1)。

表1中,从毛坯库出来直接到铣床加工的有2个零件(移动2次),所以从至数为2;以此类推,可统计出毛坯库到其它设备的从至数,这些从至数之和为8次。

从至表法课程设计

从至表法课程设计一、课程目标知识目标:1. 让学生掌握“从至表法”的基本概念,理解其在数学问题解决中的应用。

2. 使学生能够运用从至表法解决实际数学问题,如行程问题、工程问题等。

3. 帮助学生通过从至表法建立数学模型,提高数学思维能力。

技能目标:1. 培养学生运用从至表法分析问题、解决问题的能力。

2. 提高学生运用列表法进行逻辑推理和分类讨论的能力。

3. 培养学生运用数学工具(如表格、图表等)进行数据整理和分析的能力。

情感态度价值观目标:1. 培养学生对数学学科的兴趣和热情,增强学习数学的自信心。

2. 培养学生合作交流的意识,学会倾听、尊重他人意见,提高团队协作能力。

3. 培养学生严谨、认真的学习态度,养成良好的学习习惯。

课程性质分析:本课程为数学学科课程,旨在通过从至表法的教学,帮助学生掌握一种实用的数学解题方法,提高学生的数学思维能力。

学生特点分析:本课程针对的年级为小学高年级,学生具有一定的数学基础和逻辑思维能力,但需进一步培养和提高。

教学要求:1. 教师应注重启发式教学,引导学生主动探索、发现和解决问题。

2. 教学过程中要关注学生的个体差异,实施差异化教学,提高全体学生的学习效果。

3. 教师要关注学生的情感态度,激发学生的学习兴趣,营造积极的学习氛围。

二、教学内容1. 理解从至表法的概念与作用- 通过实例引入,让学生了解从至表法的基本原理。

- 梳理课本中关于从至表法的定义和性质,强化学生对概念的理解。

2. 从至表法的应用与实践- 以行程问题为例,引导学生运用从至表法建立数学模型。

- 通过工程问题等实际案例,让学生动手操作,练习从至表法的应用。

3. 列表法的逻辑推理与分类讨论- 结合课本内容,讲解如何运用列表法进行逻辑推理和分类讨论。

- 设计相关练习题,让学生在实际操作中提高逻辑推理能力。

4. 数据整理与分析- 指导学生利用数学工具(如表格、图表)整理数据,提高数据分析能力。

- 结合实际案例,让学生通过从至表法进行数据整理和分析,形成报告。

从……至……表法基本步骤

从……至……表法的基本步骤如下:

1. 列出工序清单,填入表中第一列。

2. 列出工作地清单,填入表中第一行。

3. 找出工序清单中的每一工序在首道工序中的工作地,将其填在表中的相应位置。

4. 找出工序清单中的每一工序在其后各道工序中的工作地,将其填在表中的相应位置。

5. 对于每一工作地,计算出该工作地担负的工序数。

6. 对于每一工序,计算出该工序出现的工作地次数。

7. 根据上述计算结果,分析各工作地的负荷是否平衡,若不平衡,则需要进行调整。

8. 最后根据分析调整后的工作地清单,制定出最终的生产线平衡方案。

这种方法的基本思路是将所有的待加工零件(产品)按工艺路线分成若干条加工路线,每条加工路线包含若干道工序,每道工序都有一个或几个工作地,通过表格形式记录每道工序在各工作地的加工情况,然后进行分析和调整,以达到生产线平衡的目的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

例题:设有3个产品A,B ,C,制造它们设计8个作业单位,分别是原料、锯床、车床、钻床、铣床、检验、包装和成品,用1~8代替。

3个产品的工艺路线和每天的运量如表1所示;各作业单位距离如表2所示,试作物流分析

解:先按工艺线路画出产品运量从至表,

根据表2和表3计算物流强度,得

根据以上数据进行物流强度分析,从而做出物流强度相关图

物流强度等级划分按A、E、I、O、U等级,一般A占10%,E占20%,I占30%,O占40%,U代表那些无物流量的作业对

经物流分析,工序5→6的物流强度最大。

已知工序5→6的距离26,如有可能,尽量缩短工序5→6之间的距离。