用EIQ分析法分析FH公司线缆仓库布局

用EIQ分析法分析FH公司线缆仓库布局

一、EIQ分析法应用

(1)订单量(EQ)分析。

将EQ按照Q量进行排序,如表所示。

EQ分析表

E 70122a 70123a 70124a 70127a 70125a 70128a 70127p

Q 36186 30313 30053 28597 26054 25762 23108

E 70124p 70122p 70125p 70123p 70126a 70128p 70126p

Q 21988 19235 17925 15742 13197 9920 7152

根据ABC分类法对各订单进行分类,得出:22a,23a,24a的订单比为21.4%,数量比为31.6%,确定为A类订单;27a,25a,28a,27p,24p订单比为35.7%,数量

比为41.1%,确定为B类订单;22p,25p,23p,26a,28p,26p的订单比为42.9%,数

量比27.3%,确定为C类订单。

通过EQ分析得知,该仓库可将订单分类管理,保证A订单优先处理,保证A订单的订货信息快速准确地传递,以实现合理迅速而迅速的订单分割。

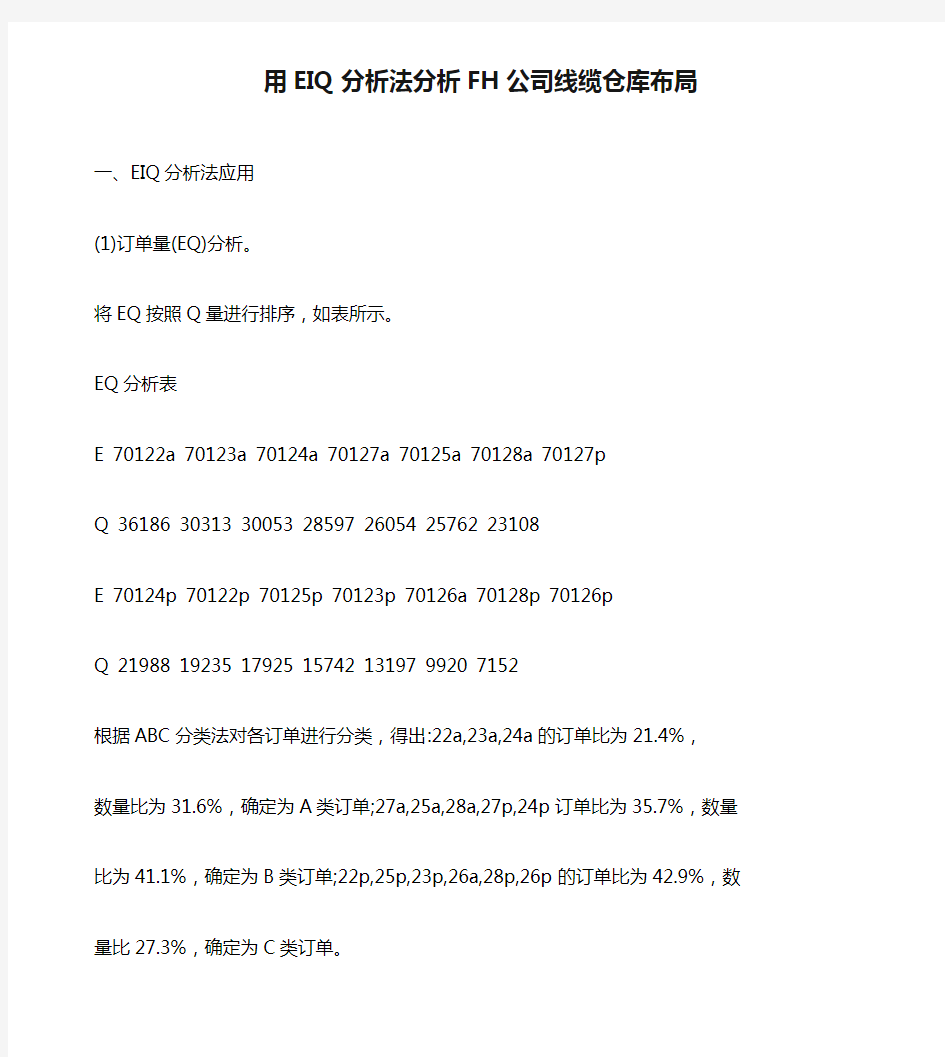

将EQ分析绘成图的形式:

EQ分析

40000

35000

30000

25000EQ分20000析15000

10000

5000

70122a70123a70124a70127a70125a70128a70127p70124p70122p70125p70123p70 126a70128p70126p

(2)品项数量(IQ)分析。

将IQ按照Q量的大小进行排序,如表所示。

IQ分析表

I 005 004 006 009 007 003 001 002

Q 154800 40912 28896 23049 17286 16000 11050 6600

I 012 013 015 011 010 014 008

Q 4350 897.8 701 330 280 50 29

根据ABC分类法对各商品进行分类得出:005和004品种比例为13.3%,数量比为64.1%,确定为A类商品;003、006、007、009品种比为26.7%,数量比27.9%,确定为B类商品;001、002、008、010、011、012、013、014、015品种比例为60%,

数量比为8%,确定为C类商品。

通过IQ分析得知,该仓库可将商品进行分类分区储存,保证A类商品存货充足

且储位固定,储区空间较大,储区位置接近出货口以便出货,并定期查看库存,不

应使其出现缺货状况。

将其绘制成图的形式。

IQ分析

180000

160000

140000

120000

100000IQ分80000析60000

40000

20000

546973121213151110148

从图中可以看出,IQ分布图类型为一般物流配送中心常见模式,由于分布趋于两极化,可利用ABC作进一步分类。规划时可将订单作ABC分类,将次数少数量

大的订单作重点管理;将产品分类以分区式存储,按各分类产品存储单位、存货设

定水平的不同,可分级使用拣货设备。

(3)订单品项(EN)分析。

EN分析

14

12

10

8EN分

析6

4

2

70123a70122a70128a70128p70126a70124p70124a70125a70125p70122p70127p70 127a70123p70126p

通过对上表的分析,可以看出,货物出货种类较多,但是单一订单的出货种类数波

动较大,累积出货类别数较总出货类别大出数倍,且多于货物总类别数,能够采取

批量拣取作业。

(4)品项受订次数(IK)分析

IQ IK IQ/IK

005 154800 14 11057.14

004 40912 11 3719.273

006 28896 12 2408

007 17286 8 2160.75

003 16000 8 2000

009 23049 13 1773

001 11050 8 1381.25

002 6600 6 1100

012 4350 7 621.4286

013 897.8 2 448.9

015 701 2 350.5

011 330 5 66

008 29 1 29

014 50 2 25

010 280 12 23.33333

该仓库005、004和006的总出货量和物品平均单次订货数量均大,拣货系统规划时应分配固定储位,保证较高存货水平,另外为保证其出货,一些先进设备应优先。007、003和001 的总出货量和物品平均单次订货量均较大,为分类意义不突出的商品,根据商品分类特性归为相应的分类商品中。011、008、014和010 的总出货量和物品平均单次订货数量均较小,分配弹性储位且货位大小易于调整,通常拣货区和仓储区合并规划以减少多余库存,降低存货水平。009总出货量大但单日出货量均较小,出货频繁,分配固定储位但采取零星出货方式出货并保持适中的存货水平,总出货量小但拼接单次订货数量较大,分配弹性储位,优先实现机械化,以保证其单次较高的出货量。

将IK(IQ)绘制成下图IK图表分析

IK分析

16

14

12

10IK分8析6

4

2

596104137122111314158

由于数量分布两极化,可利用ABC进行进一步分类。规划时可依产品分类划分储区及储位配置,A类置于较方便出货的位置,或者离出货口较近的位置,以缩短行走距离,此案例货物种类较多,可考虑作为订单分割的依据来分别批量拣货。

二、仓库区现有布局数据分析:包括各类货物在仓库中占用面积; 各类货物出货次

数降序排列; 各类货物出货量降序排列; 各类货物在仓库中占用面积的降序排列各类货物出货量的降序排列

品名面积品名 IQ 807 005 PE 154800 260 003 钢丝 40912 001 188.5 铝带 28896 188 012 缆高 23049 135 002 钢带 17286 130 013 pp 16000 130 007 胶带 11050 130 006 haiso(油膏) 6600 113.75 004 PVC 4350 108.75 009 仿纶897.8 008 102 札纱 701 015 58 热熔胶 330 43 014 印字带 280 15 011 PBT色母 50 14 010 阻水带 29

各类货物出货次数的降序排列

品名 IK

005 14

009 13

010 12

006 12

004 11

007 8

003 8

001 8

012 7

002 6

011 5

015 2

014 2

013 2

008 1

三、存在问题分析:包括仓库规划问题; 仓库布局问题; 货位利用问题等。 (1)货物出货量与其对应的仓库面积存在不协调的状况

例如004的出货量为40912,但其对应的仓库面积仅为113.75,而013出货量仅为897.8,其对应的仓库面积为130,像这类仓库出货量与仓库面积不协调的情况在初始方案中不仅有这两处,在此,就不做一一列举了。

2)仓库布局方面,存在出货量大的品项比出货量小的品项离出口或通道更远的状(

况

这一点还可以结合IK订货次数来分析,IQ、IK量均大的005理应更靠近出货

口和通道,但从图中我们可以看出,IQ、IK量均较小的013相比005更靠近出货口。

根据上述分析

我们将方案的得出进行了三步走的划分

方案一:

在此方案中,我们小组根据仓库面积与其出货量进行对比,将仓库的货物对应的面积进行一一对应得出上图,在这里要特别指出的是,由于005的出货量及出货次数均为最大值,而且其之前在仓库的布局符合对于EIQ数据的分析,所以对005的位置,我们小组采取了不予改动的决定。

方案一特点:将出货量与其对应仓库面积的不合理进行调整,调整后的方案将货物的出货次数与其在原有仓库基础上的对应面积相匹配。

方案二:

在此方案中,我们在方案一的基础之上,将IQ分析引入考虑因素之中,还是将005货物对应仓库作不变化的处理,通过图例我们可以看出,方案二的方案将出货量较大的货物安排在了靠近通道及出口的位置,而对008,010,011,014这四种出货次量及出货次数均非常小的货物进行了合并处理的方式,虽然会造成存取上述货物上的不方便,我们小组经讨论认为,较总体布局的优化来说,这里的结合时有必要的。

方案二特点:结合IQ分析,将货物面积合理的仓库进行位置上的移动,并大胆对出货量最小的四个货物仓库进行合并。

方案三:

方案三,也是我们小组的最终方案,是在结合前两方案的基础之上,特别是第二个方案的基础之上,加入对货物出货次数(IK)的考虑,对第二个方案进行微调,得出最终优化方案。此方案中,结合010与011的出货次数的对比,将010位置上调至离通道更近的位置;考虑到006的出货量及出货次数,我们小组将006的靠近出货通道的长度加长至14.5M,而对005其中的一个仓库的通道长度进行压缩。

四、提出自选问题并探索。

1、IK和IQ的重要性比较

IK、IQ都对货物的布局位置有重要影响,但在判断时无法对数据进行比较,得出应该以哪项指标为准。

针对此问题,我采取将IQ、IK相结合的方式,得出单次订单的订货数量,通过这一比值,我们可以将两项数据结合。这样,在IQ、IK两项指标下有增加了一个IQ/IK,在IQ、IK数据发送冲突时,可以引入第三个数据进行参考,做出最终判断。、仓库库区的堆积问题研究 2

库区内仓库应根据库区地理位置、库区面积、气候条件和服务客户、仓库服务功能、作业流程、作业要求、物流动线、运输车辆类型等因素,进行综合分析后,确定仓库的位置、面积与仓库间距离等;并根据当地主风向(特别是雨季主风向)确定仓库的东西或南北走向。

3、仓库通道设计

通道的正确安排及尺寸是影响保管效率的一个关键,作为储区与进出货区的通路,通道的设计应能提供存货正确存取、装卸设备进出的服务区间。影响通道位置及宽度的因素主要有:通道形式、搬运设备形式、尺寸、产能、回转半径、储存货品的尺寸、与进出口及装卸区的距离、储存的批量尺寸、防火墙的位置、行列空间及柱子间隔、服务区及设备的位置、地板负载能量、电梯及斜道位置以及出入简易的考虑。