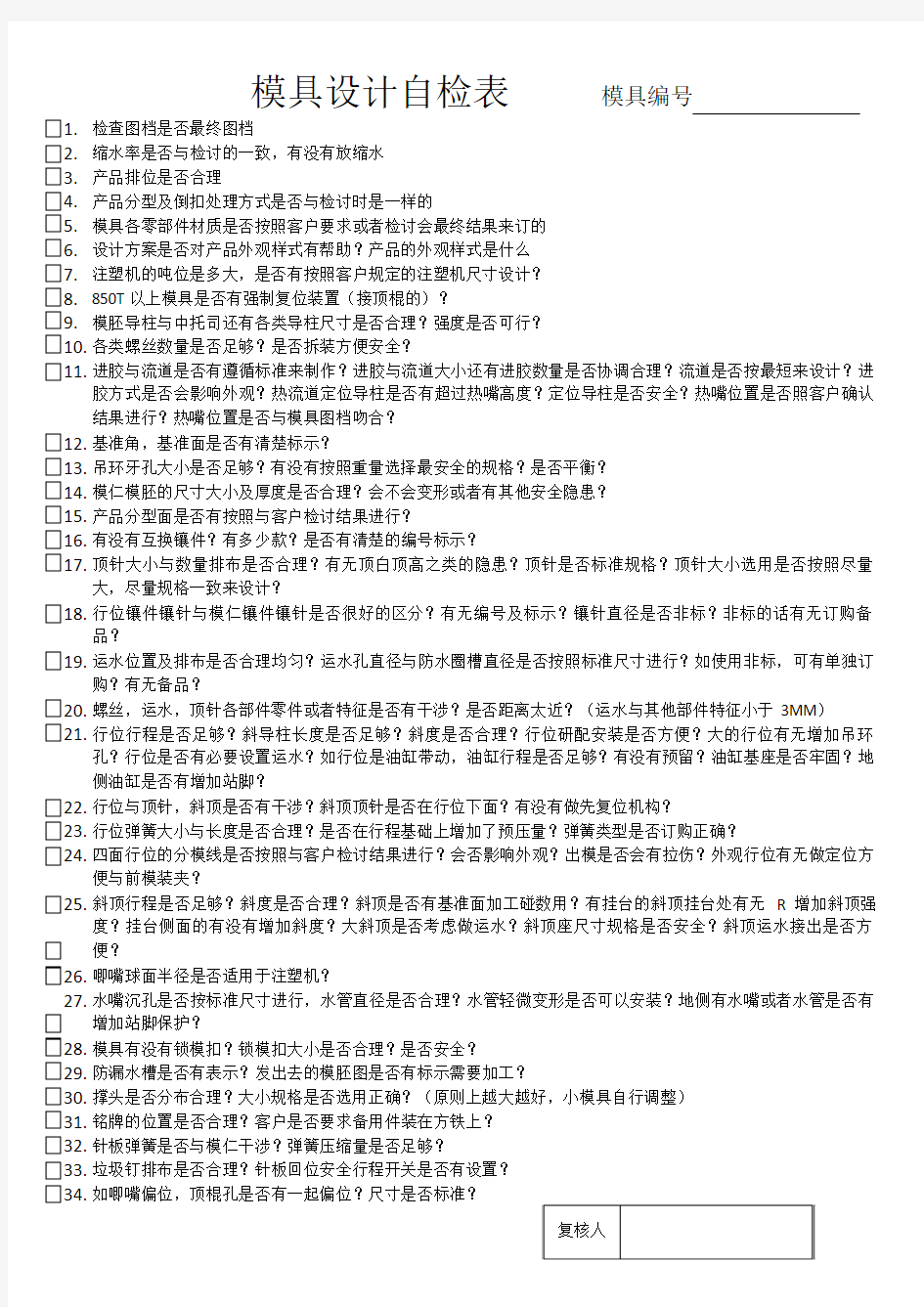

模具设计自检表

模具设计自检表模具编号

检查图档是否最终图档

缩水率是否与检讨的一致,有没有放缩水

产品排位是否合理

产品分型及倒扣处理方式是否与检讨时是一样的

模具各零部件材质是否按照客户要求或者检讨会最终结果来订的

设计方案是否对产品外观样式有帮助?产品的外观样式是什么

注塑机的吨位是多大,是否有按照客户规定的注塑机尺寸设计?

850T以上模具是否有强制复位装置(接顶棍的)?

模胚导柱与中托司还有各类导柱尺寸是否合理?强度是否可行?

各类螺丝数量是否足够?是否拆装方便安全?

进胶与流道是否有遵循标准来制作?进胶与流道大小还有进胶数量是否协调合理?流道是否按最短来设计?进

胶方式是否会影响外观?热流道定位导柱是否有超过热嘴高度?定位导柱是否安全?热嘴位置是否照客户确认结果进行?热嘴位置是否与模具图档吻合?

基准角,基准面是否有清楚标示?

吊环牙孔大小是否足够?有没有按照重量选择最安全的规格?是否平衡?

模仁模胚的尺寸大小及厚度是否合理?会不会变形或者有其他安全隐患?

产品分型面是否有按照与客户检讨结果进行?

有没有互换镶件?有多少款?是否有清楚的编号标示?

顶针大小与数量排布是否合理?有无顶白顶高之类的隐患?顶针是否标准规格?顶针大小选用是否按照尽量大,尽量规格一致来设计?

行位镶件镶针与模仁镶件镶针是否很好的区分?有无编号及标示?镶针直径是否非标?非标的话有无订购备品?

运水位置及排布是否合理均匀?运水孔直径与防水圈槽直径是否按照标准尺寸进行?如使用非标,可有单独订购?有无备品?

螺丝,运水,顶针各部件零件或者特征是否有干涉?是否距离太近?(运水与其他部件特征小于3MM)

行位行程是否足够?斜导柱长度是否足够?斜度是否合理?行位研配安装是否方便?大的行位有无增加吊环孔?行位是否有必要设置运水?如行位是油缸带动,油缸行程是否足够?有没有预留?油缸基座是否牢固?地侧油缸是否有增加站脚?

行位与顶针,斜顶是否有干涉?斜顶顶针是否在行位下面?有没有做先复位机构?

行位弹簧大小与长度是否合理?是否在行程基础上增加了预压量?弹簧类型是否订购正确?

四面行位的分模线是否按照与客户检讨结果进行?会否影响外观?出模是否会有拉伤?外观行位有无做定位方便与前模装夹?

斜顶行程是否足够?斜度是否合理?斜顶是否有基准面加工碰数用?有挂台的斜顶挂台处有无R增加斜顶强

度?挂台侧面的有没有增加斜度?大斜顶是否考虑做运水?斜顶座尺寸规格是否安全?斜顶运水接出是否方

便?

唧嘴球面半径是否适用于注塑机?

27.水嘴沉孔是否按标准尺寸进行,水管直径是否合理?水管轻微变形是否可以安装?地侧有水嘴或者水管是否有

增加站脚保护?

模具有没有锁模扣?锁模扣大小是否合理?是否安全?

防漏水槽是否有表示?发出去的模胚图是否有标示需要加工?

撑头是否分布合理?大小规格是否选用正确?(原则上越大越好,小模具自行调整)

铭牌的位置是否合理?客户是否要求备用件装在方铁上?

针板弹簧是否与模仁干涉?弹簧压缩量是否足够?

垃圾钉排布是否合理?针板回位安全行程开关是否有设置?

如唧嘴偏位,顶棍孔是否有一起偏位?尺寸是否标准?

模具设计检查表

明记工业设计 模具设计检查表 表单编号:检查人模具编号项目编号 部门设计者日期 一.产品资料事项 □ 1.是否确认为最新版的产品图。品名: 版本: 接图日 期: □ 2.塑料:(),缩水率:()/1000,模穴数:()穴。 □ 3.产品内厚是否平均,是否会造成缩水。局部较厚胶位缩水痕迹如何克服。 □ 4.脱模斜度是否足够。 □ 5.咬花之花纹型式及纹号, 脱模斜度是否与花纹深度配合。咬花纹号( )。 □ 6.日期章、穴号之规格、位置及字样,须凹入成品,是否客户有指示。 □ 7.重要公差(外径、平面度、偏摆度、同心度)要特别注意。单向公差是否有处理。 □ 8.与客户检讨事项是否全部执行。 □ 9.注意易变形及缩水的地方。 □ 10.模具表面处理:□咬花□喷砂□刻字□印刷□打光□电镀考虑是否需要预留加工余量。 二.顶出机构 □ 11.顶出方式及位置是否正确,是否平衡,有否做位置记号。 □ 12.回位梢的大小()mm。 □ 13.回位弹簧的选取Φ径、长度及强度、偷孔大小、深度是否正确。 □ 14.顶板导柱是否已安装,其位置及大小是否合适,最少2支,其直径要大过回位梢。 □ 15.限位柱是否已设计,其尺寸及位置是否合适。 □ 17.顶针是否凹入成品,位置、大小是否合适,长度是否正确,有否做防转设计。 □ 18.顶针及套筒长度是否正确,套筒针在下固定板上不可使用无头螺钉固定。 □ 19.KO孔的大小Φ()mm,数量()个,及位置是否符合机台。 □ 20.机台吨数()Tons。模座的大小是否适合机台生产。模图上是否有表达哥林柱位置、大小。 □ 21.定位环的大小Φ()mm,是否符合机台。唧嘴之Φ径、R、深度是否合适。 □ 22.产品顶出距离是否足够。(注意:顶出量不可超过塑料机之最大顶出量。) □ 23.是否有先复位机构。是否装设行程开关。 三.模具结构 □ 24.是否翻图。 □ 25.模具的分模面是否与客户要求的內容一致。 □ 26.模肉固定螺丝大小, 分布位置是否合适。 □ 27.吊模孔是否与其它零件干涉造成吊模困难。 □ 28.吊模孔螺丝大小, 分布位置是否合适。 □ 29.母模导柱(三板模)的大小及长度是否合适。 □ 30.公模导柱的大小()mm,及长度是否合适。 □ 31.模仁排气是否设计,排气的方式及位置是否适合。 □ 32.内、外拉杆的大小及行程是否足够,以及内拉杆弹簧规格是否正确。 □ 33.三板模抓料梢的尺寸及固定方式是否适当。 □ 34.是否须加隔热板(PC料),两板模是否有防开板。 □ 35.公模板及承板间是否加定位梢及定位螺钉。 □ 36.滑块配置方向是否理想。定位是否安全。(天、地、右、左)

模具设计检查重点

模具設計檢查重點 一.上,下托板: 1.確定模具中心是否在上下托板中心; 2.插入對應沖床的台盤,滑塊,看托板上的夾模器槽,定位槽與台 盤,滑塊是否對應. 二.上,下墊腳: 1.各墊腳的編號是否齊全; 2.夾模器是否會與墊腳發生干涉; 3.墊腳螺絲是否會與模座上的導柱壓塊干涉; 4.對於沖孔模,應檢查墊腳上是否有漏料避位; 5.墊腳是否排在重點受力部位; 6.墊腳的數量. 三.上墊板 1.上模部分是否分級打銷; 2.墊板上的起吊螺絲孔以及其注解; 3.尺寸標注是否齊全. 四.上,下模座 1.側面起吊攻牙孔以及其注解; 2.上,下模座的導柱孔是否能夠對上; 3.上,下模座上裝有制高塊的,其座標是否一一對應; 4.上模座作上托板用時,其鎖固溝尺寸以及是否要背面銑深; 5.在下模座比較厚時,攻牙不需攻通時的注解及螺絲的選擇. 五.上夾板 1.繪圖尺寸與注解尺寸是否一致; 2.注解是否齊全(孔的數量,是否清角,消線頭),同時,還應標全 挂鈎銑深深度的注解; 3.尺寸標注位數是否正確,需銑加工的部位尺寸是否標注完全; 4.在檢查配置圖時,看衝子與衝子孔是否一一對應. 六.上打背板 1.圖元尺寸與注解尺寸是否一一對應; 2.頂珠止付後消孔; 3.在復合模中,是否比上打板要小,加工工藝性如何; 4.是否有起吊螺絲孔以及其注解. 七.上,下打板

1.圖元與注解尺寸是否一一對應; 2.對於分級衝子,其沉孔深度是否合理; 3.打板上的尺寸注解位數; 4.定位,産品的避位元是否正確,在定位移動后,避位是否也做了 相應的移動; 5.公差注解是否正確. 八.上、下模板 1.材質,熱處理以及模板厚度是否正確; 2.在下模板中,是否要起吊螺絲孔以及其注解; 3.在復合模中,上下模板共用時,共用注解是否正確; 4.在成形模中,模板邊是否要保留壓筋,外形尺寸是否要准; 5.避位的位置,大小及數量; 6.尺寸注解位數; 7.是否需要局部視圖及局部視圖是否齊全. 九.下夾板 1.折刀固定槽的小數點位數; 2.剖視圖是否齊全; 3.螺絲是否要求沈頭及相應注解是否齊全; 4.複合模的下夾板上的內導柱孔的標注及注解是否正確. 十.下墊板 1.對於沖孔模,漏料孔不能比下模座漏料孔大; 2.在定位移動后,墊板上的螺絲孔是否也做了相應的移動; 3.對於異形孔,是否採用線割. 十一.模具零件 1.尺寸是否標注全,重點尺寸和控制尺寸是否標注注全; 2.是否會形成封閉尺寸鏈(標注尺寸時要考慮零件的加工基准 和測量基准); 3.滑塊上移動中的避位是否正確,視圖是否對應,齊全; 4.是否要增加放大視圖,局部視圖; 5.尺寸標注位數是否正確; 6.材質,數量,熱處理是否正確,齊全. 十二.總體檢查 1.在總圖中,打開各模板,看各模板孔是否對應,五金零件是否 錯位(檢查步驟:1)上模部分;2)下模部分;3)重要線割模板

塑料模具设计检查表

塑料模具设计检查表 模号: 设计员: 检查: 工程师: 日期: 一, 塑件(成品) □ 1,塑胶材料为 收缩率 正确吗? □ 2,成品是否是最新版本? □ 3,成品是否是1:1的,模图内的成品有无加收缩率? □ 4,成品如何定位的? □ 5,模图内的成品平面图是否已作相应的镜像? □ 6,胶位选择合理吗?哪边动模出,哪边定模出? □ 7,胶位是否会粘上模? □ 8,分型面合理吗?是否清楚? □ 9,有无倒扣,如何出模? □ 10,浇口设置,能否接受可见的收缩痕? □ 11,浇口设置,能否接受可见的夹水纹? □ 12,枕,擦位清楚吗? □ 13,镶件位清楚吗? □ 14,骨位加顶针时,当考虑出模角时是否产生柱位? □ 15,有无出摸角? 出模角足够吗? 二, 注塑机 □ 1,客人提供的注塑机型号为 。 □ 2,所有成品连同浇口,流道重量是否在射胶量内? □ 3,锁模力足够吗? □ 4,注塑机拉杆内是否可装入模具? □ 5,模厚是否在调校范围内? □ 6,开模行程能否足够取出成品或浇口? □ 7,定位圈尺寸 合注塑机吗? □ 8,浇口套球面R 合注塑机吗? □ 9,推杆孔有无螺纹孔?合客人要求吗? □ 10,推杆孔位置合注塑机要求吗? 三, 排位,镶块 □ 1,一模多腔或多个成品,其排位是否最合理,最为紧凑? □ 2,排位是否使得浇道最短? □ 3,镶块镶法是否合理? □ 4,镶块是否最易加工? □ 5,镶块是否利于封胶而无披锋机会? □ 6,镶块是否易于装拆?大件是否有吊孔? □ 7,长镶块(特别是大模)是否应该分几段(方便加工/避免变形)? □ 8,镶块厚度足够吗?是否会变形? □ 9,小镶块是否合理?有利于排气,加工,打光? □ 10,任何薄片,细针在注射时会否变形? □ 11,镶块螺丝够大,够数吗? □ 12,镶块钢材合适吗?硬度要求为何? 四, 模架 □ 1,模架材料为何?外购时粗/精加工是否清楚/合理? □ 2,模架如为标准型而外购时,是否确保各尺寸符合标准?□ 3,模架尺寸是否合理?零件大小及数量是否足够? □ 4,导柱是否够长,比凸凹模先到?导套下方是否 有排气槽? □ 5,码模位置足够吗? □ 6,偏心模码模有无问题? □ 7,吊模孔够大吗? □ 8,吊模孔是否够数,位置是否合理? □ 9,需加准确定位件吗? □ 10,有撬模坑吗? □ 11,TOP位置选择合理吗? □ 12,有足够的垃圾钉吗?有足够的支撑柱吗? □ 13,针板行程是否足够? 五,浇口,流道 口 1,浇口位置是否最佳,如最厚胶位处,避免变形 应力,能否充满,是否有熔接痕/困气等 □ 2,流道布置是否平衡设计,以保证各腔同状态? 口 3,流道尺寸是否合适,保证充满而无浪费? 口4,流道横断面是否最佳选择? 口 5,浇口类型合客人要求吗?是否合理? 口 6,浇口尺寸是否足够? 口 7,有浇口拉料杆、冷料井吗? 口 8,浇口是否有放大图表示出来? 六,顶出系统 口 1,成品肯定跟动模吗? 口 2,顶出行程足够顶出成品及浇口吗? 口 3,顶杆尺寸是否太细而导致变形? 口 4,顶杆位置排列合理吗?数量够吗?不影响外观 及装配要求? 口 5,柱位是否要用顶管? 口 6,顶管前端配合面在切除一段后够长吗? 口 7,骨位是否用方顶?是否已做镶块? 口 8,顶杆是否与其它件如支撑柱、冷却水道相接? 口 9,顶管是否与推杆孔相撞? 口 10,顶在斜面、曲面上的顶杆是否已加防转销? 口 11,是否需要加二次顶,加速顶,延时顶及吹气阀? 口 12,推杆孔足够吗?是否平衡? 七,冷却水道 口 1,水道分布是否合理?是否在热量集中处? 口 2,水道尺寸为何?合适吗? 口 3,水道离胶位太近?或太远? 口 4,大模水道流程是否太长? 口 5,定模水道出入会不会撞码模夹?

模具设计自检表

模具设计自检表模具编号 检查图档是否最终图档 缩水率是否与检讨的一致,有没有放缩水 产品排位是否合理 产品分型及倒扣处理方式是否与检讨时是一样的 模具各零部件材质是否按照客户要求或者检讨会最终结果来订的 设计方案是否对产品外观样式有帮助?产品的外观样式是什么 注塑机的吨位是多大,是否有按照客户规定的注塑机尺寸设计? 850T以上模具是否有强制复位装置(接顶棍的)? 模胚导柱与中托司还有各类导柱尺寸是否合理?强度是否可行? 各类螺丝数量是否足够?是否拆装方便安全? 进胶与流道是否有遵循标准来制作?进胶与流道大小还有进胶数量是否协调合理?流道是否按最短来设计?进 胶方式是否会影响外观?热流道定位导柱是否有超过热嘴高度?定位导柱是否安全?热嘴位置是否照客户确认结果进行?热嘴位置是否与模具图档吻合? 基准角,基准面是否有清楚标示? 吊环牙孔大小是否足够?有没有按照重量选择最安全的规格?是否平衡? 模仁模胚的尺寸大小及厚度是否合理?会不会变形或者有其他安全隐患? 产品分型面是否有按照与客户检讨结果进行? 有没有互换镶件?有多少款?是否有清楚的编号标示? 顶针大小与数量排布是否合理?有无顶白顶高之类的隐患?顶针是否标准规格?顶针大小选用是否按照尽量大,尽量规格一致来设计? 行位镶件镶针与模仁镶件镶针是否很好的区分?有无编号及标示?镶针直径是否非标?非标的话有无订购备品? 运水位置及排布是否合理均匀?运水孔直径与防水圈槽直径是否按照标准尺寸进行?如使用非标,可有单独订购?有无备品? 螺丝,运水,顶针各部件零件或者特征是否有干涉?是否距离太近?(运水与其他部件特征小于3MM) 行位行程是否足够?斜导柱长度是否足够?斜度是否合理?行位研配安装是否方便?大的行位有无增加吊环孔?行位是否有必要设置运水?如行位是油缸带动,油缸行程是否足够?有没有预留?油缸基座是否牢固?地侧油缸是否有增加站脚? 行位与顶针,斜顶是否有干涉?斜顶顶针是否在行位下面?有没有做先复位机构? 行位弹簧大小与长度是否合理?是否在行程基础上增加了预压量?弹簧类型是否订购正确? 四面行位的分模线是否按照与客户检讨结果进行?会否影响外观?出模是否会有拉伤?外观行位有无做定位方便与前模装夹? 斜顶行程是否足够?斜度是否合理?斜顶是否有基准面加工碰数用?有挂台的斜顶挂台处有无R增加斜顶强 度?挂台侧面的有没有增加斜度?大斜顶是否考虑做运水?斜顶座尺寸规格是否安全?斜顶运水接出是否方 便? 唧嘴球面半径是否适用于注塑机? 27.水嘴沉孔是否按标准尺寸进行,水管直径是否合理?水管轻微变形是否可以安装?地侧有水嘴或者水管是否有 增加站脚保护? 模具有没有锁模扣?锁模扣大小是否合理?是否安全? 防漏水槽是否有表示?发出去的模胚图是否有标示需要加工? 撑头是否分布合理?大小规格是否选用正确?(原则上越大越好,小模具自行调整) 铭牌的位置是否合理?客户是否要求备用件装在方铁上? 针板弹簧是否与模仁干涉?弹簧压缩量是否足够? 垃圾钉排布是否合理?针板回位安全行程开关是否有设置? 如唧嘴偏位,顶棍孔是否有一起偏位?尺寸是否标准?

模具设计经验记录DOC

? 有步距侧刃,? 错开设计. ? ?30.( ?30),( ?50)常用,从上往下锁. ? 模具超过450mm 长时分两块,主要是脱板与下模﹐限位板与夹均分开﹐下模与夹板须做工字冲结合分开的模板以利组立. ? 模板宽超过400MM 时上下模板均单边加大50MM(无模座时). ? 活动块弹簧用?10﹐当t 超过0.5须加大)。(如需用外露式弹簧时须中文注 明). ? 压斜角时﹐冲头的位置,须如图(2)防挤料。另斜度须多压大0.05~0.1. ? 放电避位需标示尺寸(图形切割)。 ? ? 层入块来固定。(? ? 异形冲切口长度﹕

(1)0~0.5t (2)0.55~1.0t (3)1.1~2.0 52闭模=53.5长﹔52闭模=54长﹔ 52闭模=55长 ?异形剥料冲﹐当T<=0.5时﹐一律锁止板﹐当T>0.5时须作挂台﹐且料厚越厚挂台高度越大。弯曲冲则依上述规定处理﹐如有特殊则需另行研讨.(入块挂台0.5T以下时深4.0﹐0.5T以上时为6.0﹐挂台须呈对角状态﹐须做防呆处理.) ?手啤模或铆合模具﹐单冲模属危险型的模具内导柱希望尽量放在模具的后方。 ?冲圆孔下模最小入块为Φ6.0, 均做双层护套导正。 ?空整R处注意处理方式如图, ? ?吹料销统一用Φ7.0 ?引导针孔设定﹐例如﹕冲孔为 为Φ2.58,引导针为Φ2.57. ?布料图斜排角度30°~45°. ?1.6电解板﹐铆铆钉时材料易挤出﹐如图所示﹕铆钉过孔应比铆钉直径大0.05即可. ?C+级以上定位销孔连同脱板均线割﹐一块板割4孔﹐孔径一律为Φ10.0,如分板时也是一板4孔﹐线割时须用进口定位销滑配。 ?飞标系列﹐正12边形内孔尺寸取上限即可﹐正六边形及梅花形取上限再加大0.10mm(且成品图须注明两片贴合厚度). ?冲细小孔时下垫板须改为四方形落屑孔﹐下底板(下模座)也一样. ?飞标热处理渗碳硬度改为15N=70~75.

最新模具设计检查表说明

XXX模具设计检查表说明2018年8月1 模具结构 1.1 浇口套浇口直径与注塑机喷嘴直径是否匹配,通常为?3.5 1.2 按WORKSHEET要求的机台吨位检查模具外形尺寸是否超差。 1.3 需要的开模距离注塑机是否可以满足。 1.4 定位圈的直径按WORKSHEET大小设计。 1.5 码模槽大小根据机台吨位设计。 1.6 检查水路接头是否和注塑机部件干涉。 1.7 面板和底板都要设计隔热板,厚度按HASCO规范。通常做8.5mm。 1.8 所有模板覆盖隔热板。按WORKSHEET要求。 1.9 隔热板固定螺丝用HASCO Z32/6X10 。 1.10 浇口套与定位圈是否密封,防止注塑机喷嘴溢料时漏到模具内。 1.11 检查浇口套SR40 和? 36。 1.12 浇口套SR处距离面板最大为35mm。 1.13 每块板之间加撬模槽,30*25 深度5mm。 1.14 锁模扣大小按要求设计。 1.15 吊环要有定位杆,吊环大小按要求。

30-50-80-110Tn Z721/12/18X0.7 M12 1400KG 150Tn Z721/16/20X1.4 M16 2800KG 吊环定位杆HASCO Z02 1.16 母模侧,公模侧,整套模具,三个重心位置。其它模板吊环孔。 1.17 模具站脚。通常地侧滑块有水路时需要。出口模具需要。 1.18 导柱、导套安装方式是否正确,中心销是否正确。 1.19 主要导柱需比滑块斜导柱进入滑块前先插入导套。 1.20 基准角导柱直径小一号。HASCO标准。 1.21 支撑柱。 1.22 锁模脚螺丝。 1.24 模仁用V型锁块。

模具设计检讨基本要素

模具设计检讨基本要素: 1).材质,2).缩水,3).出模数,4).分型面,5).进胶方式及位置,6).外观要求, 7).脱模斜度,8).顶针位置,9).结构检讨,10).装配要求. 1.图纸分析: 1).产品的尺寸、公差及设计基准; 2).产品的技术要求及表面要求; 3).产品的材质性能和缩水率误差; 4).产品的拔模斜度(考虑产品如有咬花要求、拔模斜度一般取3°以上); 5).产品的结构是否合理(如胶厚均匀度、排气、缩水等). 2.分型面的选择: 1).不影响外观; 2).有利于模具加工; 3).有利于浇注系统,冷却系统的设计; 4).有利于产品脱模,确保开模时,产品留在后模; 5).便于镶件的安装.(有互换要求的镶件采用螺丝固定的方式) 3.侧向分型及抽心机构: 1).斜导柱常用角度15°、18°、20°、23°、25°,斜顶常用角度3°、5°、8°; 2).通常滑块高度/长度约为3/4; 3).斜导柱比铲基斜度小2°~3°为宜; 4).抽心距离=实际距离+安全距离(2-5mm); 5).滑块与顶针/斜顶有干涉时要加先复位机构。 6).滑块上表面高出零面20mm以上者,考虑铲基原身留出; 7).当滑块宽度>120mm,应采用两根斜导柱,并考虑设置冷却水道; 8).三板模A板斜导柱要用压板固定。 9).滑块与锁紧块配合尺寸 六.模图检查: 1.散件图的检查项目; 1).标题栏、规格表的全项检查; 2).视图检查: a.按第三角投影法,视图方向是否合理(是否镜像正确),视图关系是否一一对应, 有无投影错误(指所有结构); b.是否清晰合理地反应各部分PL位置及所有结构,包括:枕位、擦穿位、避空位、 行位、斜顶、流道、浇口------; c.是否清晰合理地反应胶位,胶位是否完全符合产品图要求; d.各部分结构要尽量剖析,少虚线标示,尽量多局部放大及剖图。 3).尺寸标注: a.标注基准是否合理,有胶位的散件各视图均是否有PL线做基准,计缩水是否正确? b.是否有最大外形数及各级铜公最深点尺寸,RIB、BOSS中心线尺寸是否标示? c.各视图的标注比例是否正确?

模具三维设计检查表

CEGZ Injection Mold 3D Design Checklist CEGZ Part Number: Tip #1: X: Mold Description: Tip #2: Y: Material: Rotate: Z: Press: 1. Part Data Check 1. Are the parts handed? 产品是否分左右? 2. Is the latest approved data used?模具设计用的产品是否是客户最后提供的产品? 3. Is standardized layer used?层使用是否标准? 4. Are the parts symmetrically opposite? 产品是否是镜像的? 5. Are there any match point and “under-flush” conditions required? 6. Are there telescopic seal-offs below 5 deg? 7. Are there any poor steel conditions? 模具上是否有尖钢? 8. Is there sufficient draft for texture? 产品晒纹的地方是否有足够的脱模角? 2. Parting Line 1. Does parting line taper lock have adequate lock angle (10 or 15 deg).分模面上的 落位角度是否是10或15度? 2. Are P/L & common level clearances developed? 3. Are Z-pad and the master dowel for cavity shoe, core shoe and main inserts developed? 前模肉、后模肉和大的镶件上是否有Z-pad? 4. Are pry bar slots developed? 模具上是否有检测基准孔? 5. Are core and cavity radii added and correct? 前后模肉是否加了倒圆角? 6. Are parting line lock wear plates needed and developed?分模面上是否需要承压硬 片? 3. Gates vents and runner 1. Are runners shape and size correct? 流道类型和大小是否合适? 2. Are cold slug developed and shown?是否有冷料井? 3. Are gates type and size right?浇口类型和大小是否合适? 4. Are vents layout and sizes right? 排气的排布和尺寸是否合适? 5. Are gate inserts and runner shut-offs needed and developed?是否需要水口镶件和 转流道? 4. Water line 1. Do water lines have adequate distance?(approx 2” apart every two lines)每两条运 水之间的间距是否合适(大约2”)? 2. Do water lines have at least 0.75” to part surface and parting line?运水到产品表面 和分型面的距离是否至少有0.75”?

模具设计实例

塑料盖零件模具设计流程 塑料盖零件模具设计流程如下: 1、初始化项目。 (1)打开塑料盖模型文件“gaizi.prt”。 (2)启动UG NX 8.5,选择下拉菜单“开始—>所有应用模块—>注塑模向导”,打开“注塑模向导”工具栏。 (3)载入产品模型。单击“注塑模向导”的“初始化项目”按钮,弹出“初始化项目”对话框。在改对话框中,第1步,选取打开的“gaizi”(只有一个模型时,系统自动选取该模型);第2步,设置项目目录,注意要新建一个文件夹存放系统生成的模具装配文件;第3步,设置材料和收缩率;第4步,设置单位;第5步,单击确定,完成产品模型的加载。此时,激活装配导航器,可见系统已经创建了项目的装配结构。 2、定义模具坐标系。 单击“注塑模向导”的“模具CSYS”按钮,弹出“模具CSYS”对话框。本例中,X-Y平面是产品的最大面,+Z方向为定出方向,不需要变化模具坐标系。虽然不需要变化坐标系,但是还是要在“模具CSYS”对话框单击确定,这样才能完成模具坐标系的设置。

3、定义工件。 单击“注塑模向导”的“工件”按钮,弹出“工件”对话框。选择“工件方法”为“用户定义的块”,其他参数采用默认值,单击确定,生成工件。 4、型腔布局。 单击“注塑模向导”的“型腔布局”按钮,弹出“型腔布局”对话框。第1步,设置布局类型;第2步,设置平衡布局的型腔参数;第3步,设置布局方向;第4步,生成布局;第5步,自动对准中心,将坐标系移动至分型面的中心;第6步,单击“编辑布局”按钮,弹出“插入腔体”对话框,定义圆角类型为1,R为15,单击确定,插入与工件尺寸匹配的腔体。 5、模具分型。 本例模具分型包括:设计区域,创建区域和分型线,创建分型面,创建型芯和型腔。 单击“注塑模向导”的“模具分型工具”按钮,弹出“模具分型工具”工具条。 (1)设计区域。其操作步骤为: 在“模具分型工具”工具条单击“检查区域”按钮,系统弹出“检查区域”

模具设计的一般流程

.模具设计 ———成品篇 1 利用Pro/E进行模具设计的一般流程

2 成品检查及处理 2.1 肉厚检查 关于塑料模来讲,肉厚不均会严峻阻碍到最终的射出成型。因此,拿到一个成品,我们最先要做的是肉厚检查。关于有肉厚不均的现象要及早通知客户, 以及时寻求解决方案。 进行成品肉厚分析的方法: Pro/E main menu → Analysis → Model Analysis

弹出如图2-1所示对话框:(右图为选取Slices 后的对话框) 图2-1 1)选取Thickness: 2)选择 Slices 在Slices Offset 中输入10 选择分析类分析指定面厚 层状显示厚 选取 分析結果 显示所有结清除显示 保存分析结 显示分析信 设定最大厚设定最小厚 选取方向平设定层间 设定层

3)依照成品要求及塑料特性输入最大肉厚(本例为2.4)与最小肉厚(1.8) 4)选取起始位置点与终止位置点 5)选择方向平面,点取Compute 分析结果中红色圈内表示肉厚过厚,蓝色圈内表示肉厚过薄,即在同意的肉厚范围之外。点 Show all , Pro/E将显示图标结果; 点 Clear, 将清除图标结果显示;能够用Info来查看相关文字 信息。本例分析结果如图2-2所示: 图2-2 2.2 脱模角检查 为了保证成品的顺利脱出,使模具开模时不至于有粘模现

象,需要在平行于开模方向的壁上有一定的脱模角度。 进行脱模角检查的方法: Pro/E main menu: → Analysis → Surface Analysis 弹出如图2-3所示对话框: 图2-3 点取Display 后出现对话框如图2-4所示: 选择分析类 选择分析对 选择中性 选择脱模方 最大脱模角 要检查脱模角的 显示方式

模具设计评审表-

塑料原料: 收缩率: 产品表面要求: 模腔数: 客户: 模具编号模具设计师: 评审人员: N.A项目名称: 零件名: 零件号: 产品版本: 一般要求 (注: N.A=^; No=不通过;OK=?过)1)是否仔细阅读过名辰技术要求和项目资料技术要求编号: MC-HW080125-SGM3082产品是否放过收缩率,是否已镜像,产品数据是否最新版本产品版本号:08.4.3 3)产品注塑/油漆缺陷是否分析.附缺陷区域图: 4)模具成型可行性是否分析. 5)缩印风险区是否已有客户确认.附风险区域图: 6)融接线风险区是否已有客户确认.附风险区域图: 7)翘曲变形风险区是否已有客户确认.附风险区域图:

8)分型线是否正确,客户是否批准.附客户批准记录: 9)模具基准角是否正确.(动模视图右下角) 10)流道大小和形式是否正确.主流道尺寸: 分流道尺寸: 11)浇口尺寸和形状是否准确,是否在产品非外观侧.浇口尺寸:12)浇口是否经过模流分析. 13)分流道前端是否有冷料穴. 14)冷却水路是否均衡. 15)顶杆排布是否平衡,合理. 16)吊装机构是否正确. 17)是否有楔紧块. 18)排气槽是否足够(导套底部,流道末端,分型面). 19)扁顶针是否有在型芯底部做锥形导向. 20)双节顶针避空高度是否大于顶出距离. 21)是否有冷料井,拉料针是否是Z形或锥形倒钩. 22)是否有隔水片,是否合适. 23)模架尺寸是否符合客户注塑机的安装孔和格林柱尺寸.注塑机型号: 24)定位圈尺寸和形状是否正确.定位圈尺寸: 25)浇口套球头半径和进胶口直径是否正确. 26)隔热板螺丝是否足够.