煤层悬移支架采煤工作面作业规程设计方案

煤层悬移支架采煤工作面

作业规程设计方案

第一节工作面概况

一、工作面位置

本工作面为我矿首次采用悬移支架放顶煤采煤法的采煤工作面,

位于主井和副井之间,+775水平以下,+760水平以上,东以东轨下山为界,西以暗回风井为界,工作面底板标高为+760----+770米。距地表垂深达370米,地面以埋石点551点以东350米左右,以南100至180 米之间,呈荒漠景观。

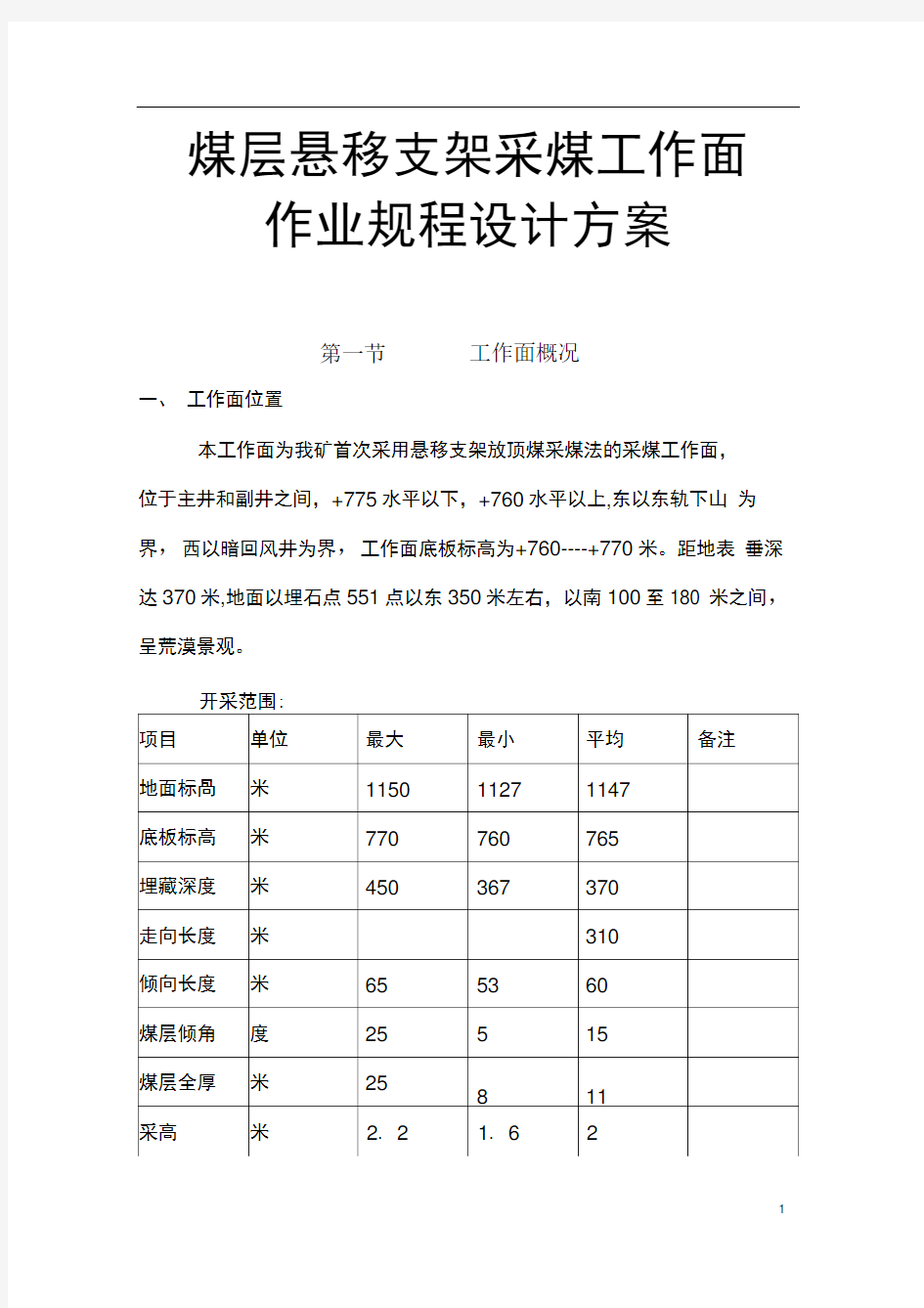

开采范围:

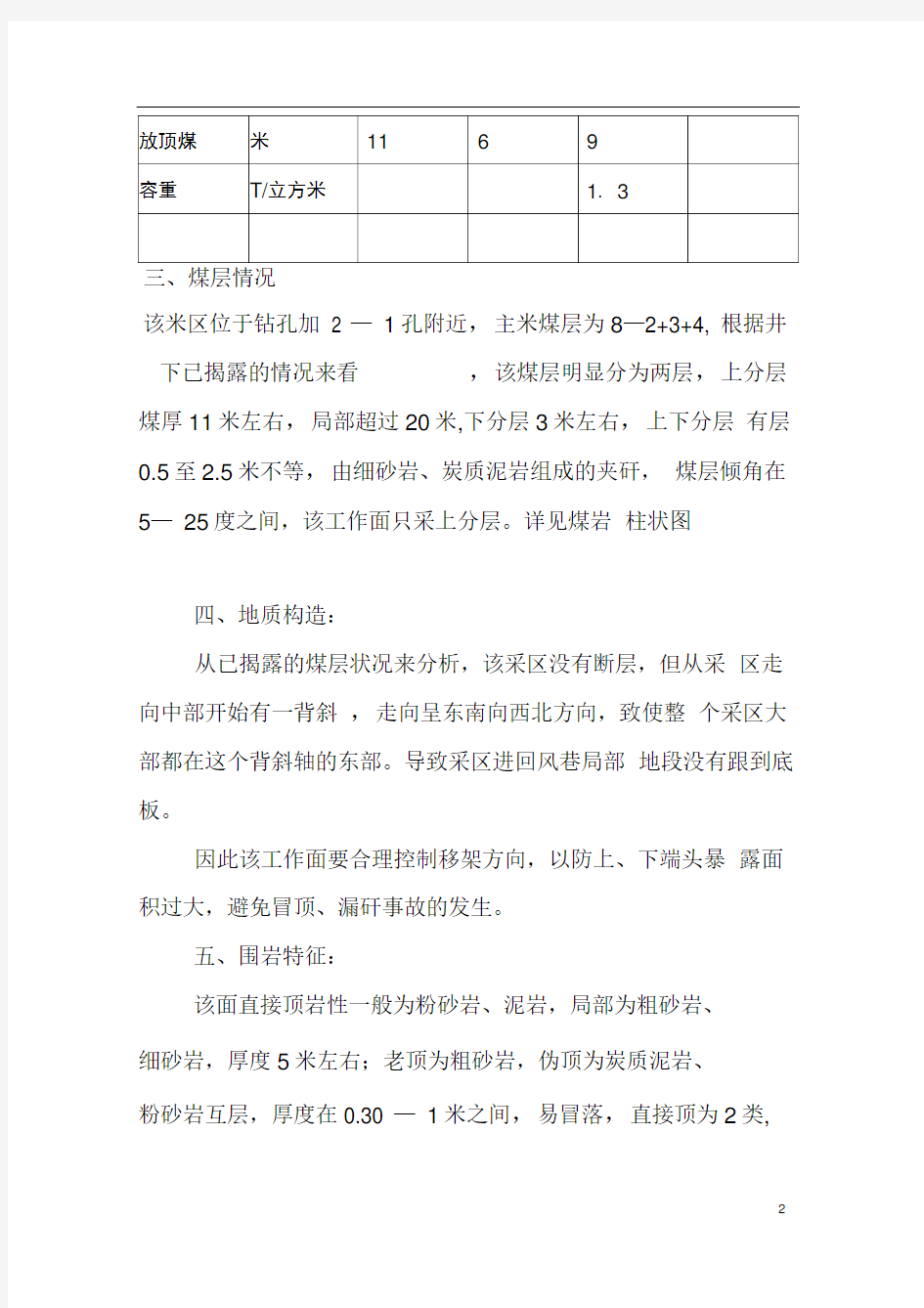

三、煤层情况

该米区位于钻孔加2 —1孔附近,主米煤层为8—2+3+4, 根据井下已揭露的情况来看,该煤层明显分为两层,上分层煤厚11米左右,局部超过20米,下分层3米左右,上下分层有层0.5至2.5米不等,由细砂岩、炭质泥岩组成的夹矸,煤层倾角在5—25度之间,该工作面只采上分层。详见煤岩柱状图

四、地质构造:

从已揭露的煤层状况来分析,该采区没有断层,但从采区走向中部开始有一背斜,走向呈东南向西北方向,致使整个采区大部都在这个背斜轴的东部。导致采区进回风巷局部地段没有跟到底板。

因此该工作面要合理控制移架方向,以防上、下端头暴露面积过大,避免冒顶、漏矸事故的发生。

五、围岩特征:

该面直接顶岩性一般为粉砂岩、泥岩,局部为粗砂岩、

细砂岩,厚度5米左右;老顶为粗砂岩,伪顶为炭质泥岩、

粉砂岩互层,厚度在0.30 —1米之间,易冒落,直接顶为2类,

老顶为2级。底板岩性为粉砂岩、局部炭质泥岩。

六、同一煤层邻面矿压参数:根据我矿775水平以上采

用巷柱式采煤方法时的观察,一般直接顶的初次垮落步距为

15米左右,周期来压步距为10米左右。改用采煤方法后,

尚需通过支柱的压力计进一步观察初次垮落、周期来压的压力,并依此指导矿井的安全生产。

七、水文地质情况

根据地质报告,矿井涌水为96.6m3/h,但该工作面涌

水较小,只有运输顺槽卧底段有积水,因此要求在该段掘一临时水仓,架设水泵进行排水,同时在下平巷掘进时要防止透水事故。另该面处在775大巷以下,还要预防775大巷的水沟积水,应采取有凝必探的预防措施。

八、瓦斯、煤尘、自燃发火情况:

根据地质报告,该矿井为低瓦斯矿井,相对涌出量为

5.2 m3/td.煤层具有自燃发火倾向.发火期为2?6月。煤尘具有爆炸性,因此必须采取防灭火措施和洒水降尘措施。

九、附图:工作面巷道布置图、切眼及巷道断面图

第二节采煤方法及回采工艺

一、采煤方法确定的依据;

1、煤层赋存的条件及开采的技术条件。

2、乌鲁木齐煤炭第一工业设计院为本矿设计的采煤方

法设计

3、现有装备、管理水平。

二、采煤方法:走向中长壁悬移支架放顶煤采煤法

三、采高和采放比:依据现有设备,本工作面采高定为2米,放顶煤高度暂定9米。

四、悬移支架放顶煤采煤法过程

1 、工作面布置完后,在悬移支架前端铺设一台SGT-40

型刮板机,炮采工作面采高2米,放顶煤厚8-9米,支架推

移步距为0.8米。

2、工作面采煤:工作面支护采用悬移顶梁液压支架,支架上铺设金属网,炮采工作面布置二排炮眼,炮眼深度0.9

米,排间距0.8米,一次爆破30个炮眼左右;工作面全爆破完

后,人工进行扒煤,刮板机运煤,再移架0.8米,然后进行爆破落煤、运煤;同时打好顶眼,放完顶炮,震松顶煤。

3、放顶煤:放顶煤时将后部金属网按倒“ T”形剪

开,

由放煤口放煤,每次放煤口个数不超过5个,装煤采用人工

攉煤至40刮板机;这样两个班在工作面爆破落煤、移架、打顶眼,一班放顶煤。

(二)、工作面回采顺序

工作面回采方向为采区后退式开采,煤层内采用下行

式开采。

(三)、回采工艺;

1、工序:破煤、攉煤、运煤、移架、移溜、放顶、采空

区处理。

2、流程:打眼、装药、放炮、拉网、挑梁、攉煤、移

架、放顶煤、移溜。

按上述工序流程,现分述如下:

A、工作面破煤:采用爆破落煤,打眼采用手提式煤电钻,选取煤矿用的销铵炸药,毫秒电雷管引爆,工作面每次连续放炮长度不得超过5米,由上至下每个作业组只放一组,等处理完安全、进行超前支护后方可继续放炮。放顶煤时由于煤层较厚必须进行工作面预爆破,

B、工作面装煤:工作面只铺设一台SGM-40刮板机一台,

运量150T/H,放顶煤靠自滑至刮板机,其余人工攉煤。

C、运煤:顺槽采用一台SGM-40型刮板机和一台SJ40 胶

带运输机,运送至皮带上山后进入煤仓。

D、铺联网工艺:主要采用架前人工铺顶网,选取12号铁丝,机织菱形网,网格规格为50MMK 50MM网长6米、网宽1米,沿工作面方向铺设,长边搭接长100MM用14号铁丝进行人工联网,短边可直对边联接,然后用前探梁将网挑

起。这样控制了破碎煤块漏矸、漏当,行之有效。

E、移架;首先将副梁支柱升紧,打好保护柱,然后对

主梁支柱进行放液提腿,再给推进缸注液使主梁前移0.8米,再将副梁支柱注液升紧;接着按此方法移副梁。移架时要保证双梁平衡,受力均匀,且垂直煤壁,若偏差较大时要及时调整支架或加打木衬。

F、移溜:我矿工作面设计采用一台SGW-40刮板机,刮板机布置在架内,既采煤又放煤,放炮落煤后先移架,使刮板机靠后排支柱,放完煤后,再将刮板机前移.移溜时要采用移溜器进行推移.如用单体液压支柱移溜时,应加横挡,以2根支柱的根部作为支撑点,并对该2根支柱再次注液,撑紧顶板, 严禁顶在单独的一根支柱的手把体处进行推移

G深孔爆破震松顶煤:打眼方式,因顶煤较硬,需爆破松动,经过多种打眼方式的比较,最后选定架间打眼,虽

因顶煤较厚,打眼装药有一定的困难,但相对可行。炮眼参数:初次放顶煤时孔深 2.5米,孔仰角65-75度,正常放顶煤时,每一架

间距布置两个炮眼,尾部炮眼深6米,孔仰角70度,装药量1800克,架前端孔深6米,孑L仰角85度,装药量1800克;布设双排煤孔,孔距0.8米;孔深及装药量均要根据放顶煤厚度的变化而进行更改,既不能打穿顶煤又要与金属网留有0.5米以上的距离(即最小低抗线),以防放炮引起其它事故。爆破松动顺序采用隔架爆破,由工作面尾部向头部分段进行,一次爆破不超过五架。

H、放顶煤:当工作面移架后开始放顶煤,在采空区侧、

刮板机上沿其上部0.2 —0.5米之间,将网剪成倒T形放煤口让采空区侧煤自行滑到刮板机;放煤顺序自上而下,根据工作面长度和刮板机的负荷情况,工作面分3-4个分段,第一轮在一个分段内先在两端开口放煤,每隔15米开口放一次,当放煤口出现石块时,便重新绑扎好放煤口,使石块不能从放煤口放出,然后再开两个放煤口之间放煤,放煤间距变为7.5米,第三次在两放煤口之间再加一个放煤口,依次逐渐缩小放煤口间距,直至放煤口缩小至1.3米.至此第一轮放煤结束将以上过程连续三次,直至顶板均衡下落,为整个放煤过程结束.

I、清煤移溜:采煤工作面顶煤放完后,开始清理刮板机两邦

浮煤,使采高保持2米,然后开始移溜。移溜时从上往下依次移设,严禁从两头同时向中部或多头移溜,溜子要保持