卡圈冲压工艺分析及模具设计

卡圈冲压工艺分析与模具设计

任务书

1.课题意义及目标

(1)通过毕业设计能够巩固所学的各类基础知识、初步掌握冲压模具设计的流程,熟练掌握使用各类工具书籍。

(2)通过毕业设计使学生初步达到工程师所具备的基本素质。

2.主要任务

(1)完成冲压件的工艺性分析(工艺分析、工艺方案确定、工艺计算);

(2)进行冲压模具的结构设计和计算(主要零部件的结构设计、模具结构设计

及模具工作部分尺寸计算等);

(3)制定模具典型零件加工的工艺规程;

(4)完成模具总装配图及模具主要零件图的绘制;

(5)编写模具毕业设计论文。

3.主要参考资料

[1]王孝培主编.冲压设计资料[M].北京:机械工业出版社,1983.

[2]李天佑.冲模图册[M].北京:机械工业出版社,1990.

[3]王芳.冷冲压模具设计指导[M].北京:机械工业出版社,2009.

[4]陈锡栋,周小玉.实用模具技术手册[M].北京:机械工业出版社,2003.

[5]李邵林,马长福.实用模具技术手册[M].上海:上海科学技术出版社,1998.

[6]《冲模设计手册》编写组.冲模设计手册[M].北京:机械工业出版社,2003.4.进度安排

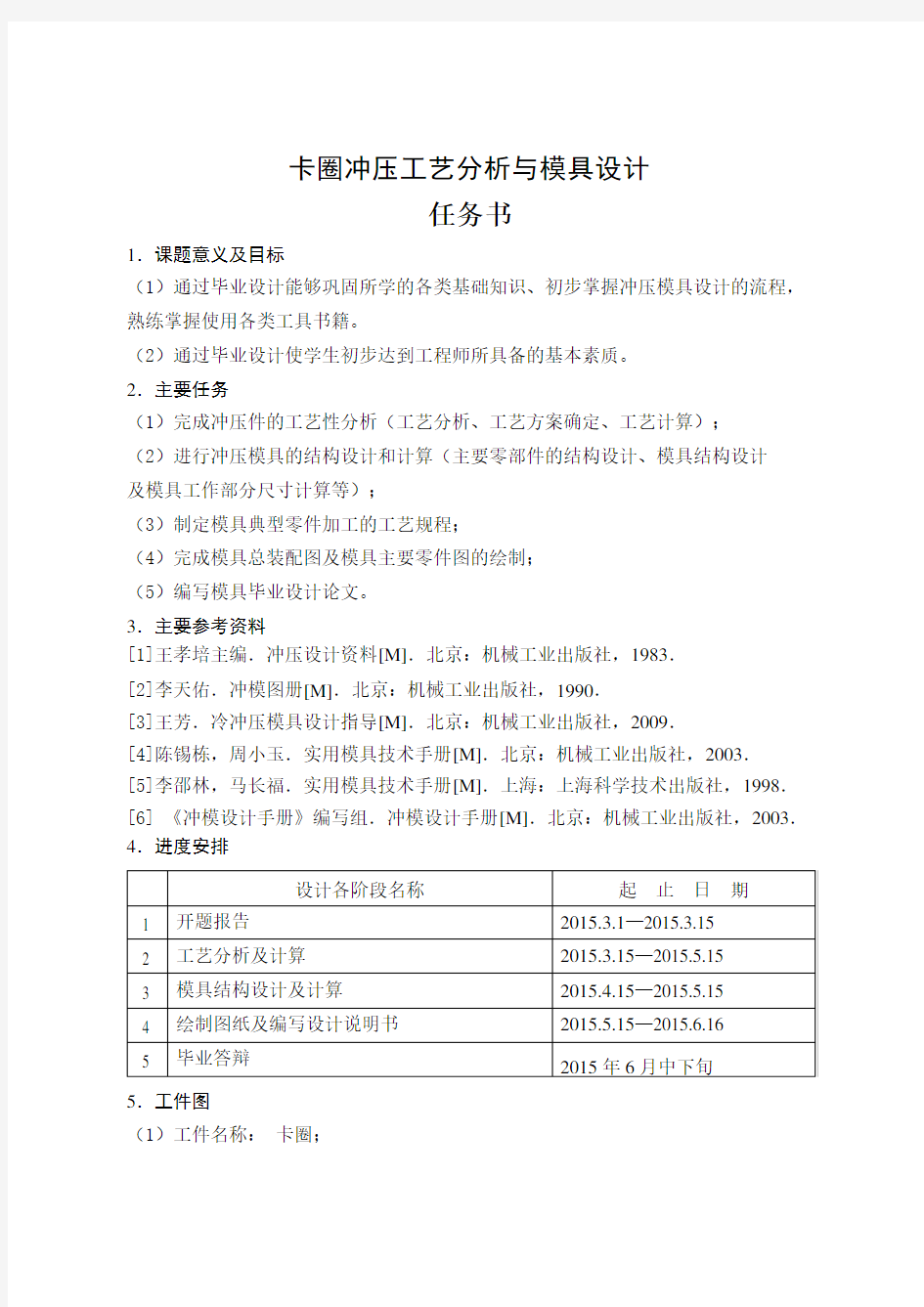

5.工件图

(1)工件名称:卡圈;

(2)市场批量:中小批量; (3)材料:Q235; (4)料厚:1mm ; (5)零件图如下:

审核

人

:

年 月 日

卡圈冲压工艺分析及模具设计

摘要:本次毕业设计是卡圈冲压工艺分析及模具设计,批量为中小批量生产。加工过程要保证冲压件的尺寸精度和零件的质量。模具的设计与制造要考虑能否满足工件的工艺性,还要考虑能否加工出合格的零件,以及后来的维修和存放是否合理等。

在本次设计的卡圈中,既要保证工件的使用寿命,又要确保做出的工件满足工作要求。模具共有两套:第一套模具为冲孔落料复合模;第二套模具为翻孔工序模具。本次设计的主要内容:工件的工艺性分析;冲压工艺方案的确定;冲裁力及压力中心的计算;主要工作部分尺寸的计算;凸模、凹模、凸凹模的强度校核;主要零部件设计;模具的总体设计;典型零件的加工工艺规程的制定;模具的总装图等。

关键词:卡圈;中小批量;复合模;翻边模

Clip stamping process analysis and die design

Abstract:This graduation design is retainer ring stamping process analysis and die design, batch for medium and small batch production.The size of the process to ensure the stamping precision and the quality of the parts.Die design and manufacturing need to consider if meet the manufacturability of artifacts, produce qualified parts, later maintenance and reasonable storage, etc.

In the design of card circle, both to ensure the service life of the workpiece, and be sure to make the workpiece meet the job requirements.There are two sets of dies, the first set of die for punching blanking composite diet;The second set of die for the double hole process.The main content of this design includes technology of artifact analysis,The scheme determination of stamping process,The cutting force and the calculation of the pressure center.Main working parts size calculation,The strength of the punch, concave die, intensive checking.Main components design,The overall design of a die,The processing technology of the typical parts code,Die assembly drawing, etc.

Keywords: retainer ring,Medium and small batch,compound die,flanging die

目录

目录.................................................................................................................................... I I 1.1 冲压加工技术现状及应用. (1)

1.2冷冲压的发展动向 (1)

1.3我国冲压模具市场情况 (2)

1.4 冲压模具水平状况 (2)

1.5 冷冲压基本工序的分类 (3)

1.6我国冲模今后发展趋势 (3)

1.7总结 (4)

2 工件工艺性分析及方案确定 (5)

2.1工件工艺性分析 (5)

2.2 工艺方案确定 (6)

3 排样及计算材料利用率 (9)

3.1确定排样方式 (9)

3.2计算材料利用率 (9)

4.冲裁力及压力中心计算 (12)

4.1模具一总压力: (12)

4.2模具二总压力: (13)

4.3计算压力中心 (14)

5主要工作部分尺寸计算 (15)

5.1落料刃口尺寸 (15)

5.2冲孔刃口尺寸 (15)

5.3翻边间隙 (16)

6 凸模、凹模及凸凹模的结构设计及校核 (18)

6.1模具材料的选择 (18)

6.2确定落料凹模外形尺寸 (18)

6.3落料凹模的强度校核 (20)

6.4冲孔、翻边凸凹模外形尺寸 (21)

6.5冲孔凸模外形尺寸 (23)

7模架的选择 (25)

8模具的闭合高度计算 (26)

9 选择冲压设备 (27)

9.1模炳的选用 (28)

10 主要零部件设计 (29)

10.1冲孔落料模具 (29)

10.2翻孔模具 (34)

11 装配图 (42)

11.1冲孔落料复合模 (42)

11.2翻孔模 (43)

11.3装配工艺性 (44)

11.3.1工作零件的固定装配 (44)

11.3.2其他零件的装配 (44)

12 结论 (46)

参考文献 (47)

1前言

1.1 冲压加工技术现状及应用

冲压加工是一种冷变形加工。冲压通常在室温下进行。复合模小,结构紧凑,可以冲出高精度的制件。复合模冲出的工件表面是平的,很容易保证孔与制件外形精度。复合模适用于冲较薄的材料,短料和边角的余料能够得到充分的利用。复合模适合大批量生产,而且生产率比较高,因此应用非常广泛,但是模具的结构相对比较复杂,制造起来有些困难。冲压模具(冲模)是冲压生产过程中绝对不可以缺少的一项装备,是属技术密集型产品。

冷冲压技术随着近代工业的快速发展业得到了快速的发展。越来越多的工业部门都采用冷冲压技术加工生产零件。在机械制造、电子行业,轻工业等工业部门冲压件的比重都越来越大了。冲压件对工业部门提高生产效率、降低成本、提高质量起至关重要的作用。

冲压加工的优越性使其在各领域应用十分广泛。例如,航空、机械、电子、化工及交通等部门都有使用冲压加工技术。

当今冲压加工技术使用广泛,但其仍然存在一些缺点,比如加工时的噪声和振动。

1.2冷冲压的发展动向

冷冲压加工技术一直不断的发展。近年来冲压加工发展动向主要有以下一些方面:

1.冲压加工正不断的实现自动化,智能化和精密化。

2.冲压生产过程中越来越趋向大批量生产和小批量多品种生产。

3.冲压加工的基本理论也在不断深入,通过研究变形过程得到不断的优化。

4.冲压演剧开发新的模具工艺,比如特种拉深等。

5.冲压选取新型材料,如使用高强度钢板来减轻重量或使用高伸长率钢板来减少振动等。

6.新材料和热处理新技术的研制开发应用。

7.冲模CAD/CAM一体化和计算机集成。

1.3我国冲压模具市场情况

冲压模具数量、冲压模具技术、冲压能力等在我国都已有了快速的发展。但是与国外相比较而言,我国的冲压技术能力等还是比较落后的。冲压模具技术能力还无法满足我国的经济发展需求。冲压加工水品离世界冲压加工先进水平还有一定的差距。对一些高精度、形状复杂、寿命要求长的冲压件,我国还是需要通过大量进口的。但对于一些低档次的冲模件,供应量已经十分充足。在上述供求的总体情况中,有几个具体情况需要说明:

一.进口的模具大部分是技术含量高的大型的精密模具。

二.出口的模具大部分是技术含量较低中的中低档的模具。

三.中高档模具市场满足率比冲压模具总体满足率要低。

四.中低档模具市场满足率要比冲压模具市场总体满足率高。

五.我们国家的模具价格比国际市场的低格低,有一定的竟争优势。

六.近年来外资企业在我国发展非常迅速。

我国冲模工业不能满足国内经济需要的原因主要有:

1.专业化和标准化程度低。

2.模具品种少,效率低,经济效益也差。

3.制造周期长,模具精度不高,制造技术较落后。

4.模具寿命短,新材料使用量不到10%。

5.力量分散,管理落后。

在改革开放之后,冲模技术得到快速发展,很多方面达到或接近了国际水平。冲模技术之所以得到空前发展的原因主要有:

1.国家产业政策和经济政策的支持和引导。

2.国民经济的迅速发展,很大地提高了模具商品化的程度和模具技术模具工业的快速发展。

1.4 冲压模具水平状况

近代工业使冷冲模技术得到了快速的发展。国内外冲压技术都在不断的朝着更高效更精密的方向发展。精冲是提高冲压件精度的有效方法。目前,精冲精度可达

IT6—IT7,板料厚度可达25mm。精冲可以冲裁也可成形。冲模加工方法的发展大大的提高了模具装配精度。但总的来说,冷冲压工艺及冲模技术的发展研究还跟不上工业发展的要求。

1.5 冷冲压基本工序的分类

冷冲压工艺方法多种多样,概括分为分离工序和成形工序两大类。

一、分离工序

1、落料:沿封闭轮廓分离材料,所分离出的部件一般为平板形零件。

2、冲孔:沿封闭轮廓将废料冲下,分离废料与工件,从而获得工件上所需要的孔。

3、切断:沿材料开轮廓分离,被分离的材料为所要零件。

4、切舌:将材料局部分离,被分离部分要求达到所要求的形状尺寸。

5、切边:通过冲模修切零件边缘而获得一定形状尺寸。

6、剖切:用剖切模将零件一分为二,主要用于不对称零件。

7、整修:沿外形或内形轮廓切去少量材料,来降低表面粗糙度。

8、精冲:用精冲模来冲出断面光洁、垂直、高精度的零件。

二、成形工序

1、弯曲:通过弯曲模使材料发生塑形变形,从而得到各种复杂弯曲件。

2、卷边:将零件卷成圆形状。

3、拉弯:在拉力与弯矩作用下实现零件的弯曲,并使零件横断面受拉应力。

4、扭弯:将工件一部分相对与另一部分扭转一定角度。

5、拉深:将平板坯料拉深,拉成开口空心件。

6、变薄拉深:将空心件进一步拉深,获得底部厚度大于侧壁的零件。

7、翻孔:沿内孔将材料翻出竖边,其直径大于原内孔。

8、翻边:沿外形曲线翻出侧立短边。

9、卷缘:将板料边缘卷曲。

1.6我国冲模今后发展趋势

根据我国冲模技术的发展现状及存在的问题,今后应朝着如下几个方面发展:

1.开发、发展精密、复杂、大型、长寿命模具。

2.加速模具标准化和商品化。

3.提高模具质量,缩短模具制造周期。

4.大力开发和推广应用模具CAD/CAM技术。

5.提高模具制造过程的自动化程度。

6.积极开发模具新品种、新工艺、新技术和新材料。

7.发展模具加工成套设备,以满足高速发展的模具工业需要。

1.7总结

本次设计是卡圈的设计,它是通过两套模具来实现其成形过程。通过本次卡圈成形过程与我对模具上述特点的了解,让我对冲压模具有了一个新的认识和更深层次的了解,尤其是对落料冲孔和翻边模具的工作原理有了自己的见解。通过本次的设计我正好可以学习一下自己不熟的模具结构的设计工作,从而进一步的来提高自己对模具设计的能力。

2 工件工艺性分析及方案确定

2.1工件工艺性分析

图2-1 零件图

材料Q235

该零件为卡圈,材料为Q235普通碳素钢,具有较好的冲裁成型性能。

该工件的加工工序涉及到落料、冲孔、翻孔。

该零件的外径为Φ54mm,属于小制件,形状简单且对称,适于冲裁加工。

该卡圈制件的形状简单、对称,所以该冲裁件内外形所能达到的经济精度为IT12-IT13。查《冷冲模设计》表2—3,得材料Q235钢的力学性能如下表:

表2-1 Q235的性能

抗剪强度τ304~373MPa 抗拉强度σb432~461MPa

屈服点σs235MPa 伸长率δ21%~25%

制件材料Q235的冲压性能较好;预冲孔与外缘的壁厚较大;冲孔落料复合模中的凸凹模壁厚部分需具有足够的强度。

圆孔翻孔时,毛坯变形区的受力情况与变形特点如图:

图2-2

D1=D+t+2r h=H-r-t

翻孔前毛坯的直径d0,翻孔变形区是内径d0、外径D1的环形部分。在翻孔过程中,变形区在凸模的作用下使其内径不断扩大,直到翻孔结束后,内径等于凸模的直径。在翻孔过程中,毛坯变形区的厚度不断变薄。

预冲孔直径d0=D-2(H-0.43r-0.72t)=17.16mm

查《冷冲模设计》表7-1低碳钢的圆孔极限翻遍系数,圆柱形平底凸模,孔加工办法冲孔

d/t=17.16 得K min=0.5716

所以一次翻孔极限高度H max=D(1-K min)/2+0.43r+0.72t=7.5776mm

H<H max,所以在平板上能一次翻边成形。

总体看来:该制件均满足冲裁工艺性和翻边工艺性,适于冲裁加工。

其中D—翻边后的中经(mm)

K min—极限翻边系数

r—翻边圆角半径(mm)

t—材料厚度(mm)

D2一毛坯外径(mm)

2.2 工艺方案确定

根据工件形状,初步确定采用落料、冲孔和翻边等工序,现确定以下方案:

方案一:一套落料、冲孔、翻边单工序模

方案二:一套落料、冲孔、翻边连续模

方案三:一套落料、冲孔、复合模;一套翻边单工序模

单工序模、连续模和复合模的相互比较见表2-2

总的看来:

方案一:生产效率不高,由于要多机床或多道工序完成,致使生产效率和经济效益都降低;但模具制造周期短。

方案二:生产效率较高,第一套模具完成落料、冲孔时生产效率较高,但当第二套模具翻孔是生产效率有所降低,而且精度保证也困难。

方案三:生产效率高,因为滑块下行一次既完成落料、冲孔和翻边等工序,不存在定位误差,同轴度高,因此冲压出来的制件精度也较高;但模具结构较复杂,因此模具制造难度大。

因此综合考虑采用方案三,再来确定冲孔落料模具采用正装复合模还是采用倒装复合模。

正装复合模和倒装复合模的比较见下表2-3

表2-3正装复合模和倒装复合模的比较

从表2-3中可以看出:倒装复合模操作方便,能装自动拔料装置,能提高生产效率又能保证安全生产,而正装复合模操作不方便,不安全。

综合考虑采用倒装复合模,即模具结构为落料、冲孔、翻边倒装复合模。

3 排样及计算材料利用率

3.1确定排样方式

采用有废料和少废料排样,排样图分别如图3-1和图3-2

图3-1 有废料排样

图3-2无废料排样

方案一:有废料排样沿冲件外形冲裁,在冲件周边都留有搭边。冲件尺寸完全由冲模来保证,因此冲件精度高,模具寿命高,但材料的利用率低。

方案二:少废料排样因受剪切条料和定位误差的影响,冲件质量差,模具寿命较方案一低,但材料利用率稍高,冲模结构简单。

综上知少废料排样虽然材料利用率有所提高,但由于条料本身的宽度公差,以及条料导向与定位所产生的误差会直接影响冲裁件尺寸而使冲裁件的精度降低,也降低了模具寿命,结合各自的优缺点,综合考虑采用方案一有废料排样法。

3.2计算材料利用率

1.计算制件的面积A0

制件面积A0的计算公式:

A0=错误!未找到引用源。(D22-d02)

= 错误!未找到引用源。(542 -17.162)

=2621.5344(mm2)

式中D2—毛坯外径(mm)

d0—冲孔直径(mm)

2.确定搭边a与a1的值

查《冷冲模设计》表3-10搭边a与a1数值

取a=0.8mm a1=1.0mm

查《冷冲模设计》表3-11 Δ=0.5 宽度:b=54+2a1=56mm

于是条料进距:l=54+a=54.8mm

3.材料利用率计算

板料规格选用1.0mm×750mm×1500mm[t(mm)×B(mm)×L(mm)]

1)若采用纵裁:

裁板条数n1=B/b=750/56=13条余22mm

每条个数n2=错误!未找到引用源。=错误!未找到引用源。=27个余19.6mm 每板总个数n

总

=n1×n2

=13×27

=351(个)

材料利用率

()

B

L

D

?

=4

d-2

2

π

η

η总

总

×100% (3-1)

=错误!未找到引用源。51×2621.5344×100% /(1500×750) =81.79%

2)若采用横裁:

裁板条数n1=L/b=1500/56=26条余44mm

每条个数n2=错误!未找到引用源。=错误!未找到引用源。=13个余36.8mm 每板总个数n

总

=n1×n2

=26×13

=338(个)

材料利用率

()

B

L

D

?

=4

d-2

2

π

η

η总

总

×100% (3-2) =错误!未找到引用源。38×2621.5344×100%/(1500×750) =78.76%

显然纵裁的材料利用率要高。

4.计算零件的净重G

G=F.t.ρ (3-3) 式中G—工件重量(g)

F—工件面积(cm2)

t—材料厚度(cm)

ρ—材料密度(g/cm3)

Q235密度取ρ=7.858 g/cm3

则G=F.t.ρ

=2621.5344×10-2×1.0×10-1× 7.858

=20.6g

4.冲裁力及压力中心计算

采用落料冲孔复合模和翻边模两套模具。

因厚度t<1.5mm选用弹性卸料装置,卸料板与凸模之间的单边间隙取(0.1~0.2)t。因选用倒装复合模,固采用刚性推件装置,下出件。

4.1模具一总压力:

落料力F落

查《冷冲模设计》第54页,落料力F落公式为

F落=KLtτ (4-1) 式中F落—落料力(N)

L—冲裁件周长(mm)

t—材料厚度(mm)

τ—材料的抗剪强度(MPa)

K—系数,常取K=1.3

这里L=π×54mm t=1mm 取τ=350MPa

则F落=1.3×π×54×1×350

=77188.9(N)

卸料力F卸

查《冷冲模设计》表3-8卸料力、推件力和顶件力系数

取K卸=0.04

F卸= K卸. F落(4-2) =0.04×77188.9

=3087.56(N)

冲孔力F冲

查《冷冲模设计》第54页,落料力F冲公式为

F冲=KLtτ (4-3)

式中F冲—冲孔力(N)

L—冲裁件周长(mm)

t—材料厚度(mm)

τ—材料的抗剪强度(MPa)

K—系数,常取K=1.3

这里L=π×27mm t=1mm 取τ=350MPa

于是F冲=1.3×π×27×1×350

=38594.5(N)

推件力F推

查《冷冲模设计》表3-8卸料力、推件力和顶件力系数

取K推=0.05

F1推=n K推.F落(4-4) =6×0.05×77188.9

=23156.67(N)

F2推=n K推.F冲

=6×0.05×38594.5

=11578.35(N)

式中F一冲裁力

K卸一卸料力系数

K推一推件力系数

n一梗塞在凹模内的冲件数(n=h/t)

h一凹模直壁洞口的高度

F1总=F落+F卸+F1推+F2推=77188.9+3087.56+23156.67+11578.35=115011.48(N)4.2模具二总压力:

翻边力F翻

查《冷冲模设计》,第216页,翻边力公式为

F翻=1.1π(D-d)tσs (4-5) 其中F翻—翻边力(N)

D—翻边后中经(mm)

d—翻边预冲孔直径(mm)

t—材料厚度(mm)

σs —材料的屈服点(MPa)

这里D=28mm,d=17.16mm, t=1mm, σs=235MPa

于是F翻=1.1×π(28-17.16)×1×235

=8803.1824(N)

F2总=F翻=8803.1824(N)

4.3计算压力中心

计算压力中心的目的是使模柄轴线和压力机滑块的中心线重合,避免滑块受偏心载荷的影响而导致滑块轨道和模具的不正常磨损,降低模具寿命甚至损坏模具。

从制件的形状可以看出,该制件是回转体结构,形状对称,故模具压力中心就在圆心部位,即无须再来计算了。

5主要工作部分尺寸计算

5.1落料刃口尺寸

查《冷冲模设计》表3-3冲裁模初始双面间隙Z

取Z min=0.1mm Z max=0.14mm

对零件图中未注公差的尺寸,冲压件一般保证精度IT14,因制件形状简单且对称,在这里保证精度IT13。

查《互换性与测量技术》表3-3简单形状冲裁时凸凹模的制造偏差

δ凹=+0.03mm δ凸=-0.02mm

因此:|δ凹|+|δ凸|=0.03+0.02 mm

=0.05mm

Z max -Z min=0.14-0.1mm

=0.04mm

|δ凹|+|δ凸|> Z max –Z min

说明所取凸凹模公差不能满足|δ凹|+|δ凸|≤Z max –Z min的条件,但相差不大,调整如下:

δ凸=0.4(Z max -Z min)=0.4×0.04=0.016mm

δ凹=0.6(Z max -Z min)=0.6×0.04=0.024mm

对于落料,以凹模为基准,采用单配加工法。

查《互换性与测量技术》表3-3查出其极限偏差为:错误!未找到引用源。mm 查《冷冲模设计》表3-5磨损系数取x=0.5

则D凹=(D-xΔ )0+δ凹=(54-0.5×0.46)0+0.024=53.770+0.024mm

落料凸模的尺寸按凹模尺寸配制,其双面间隙为0.1~0.14mm

D凸=(D凹-Z min)0-δ凸=(53.77-0.1)0-0.016=53.670-0.016mm

5.2冲孔刃口尺寸

冲孔部分:δ凹=+0.02mm δ凸=-0.02mm

|δ凹|+|δ凸|=0.02+0.02mm=0.04mm