间歇蒸馏介绍

第七节间歇精馏

§6.7.1 间歇精馏过程的特点

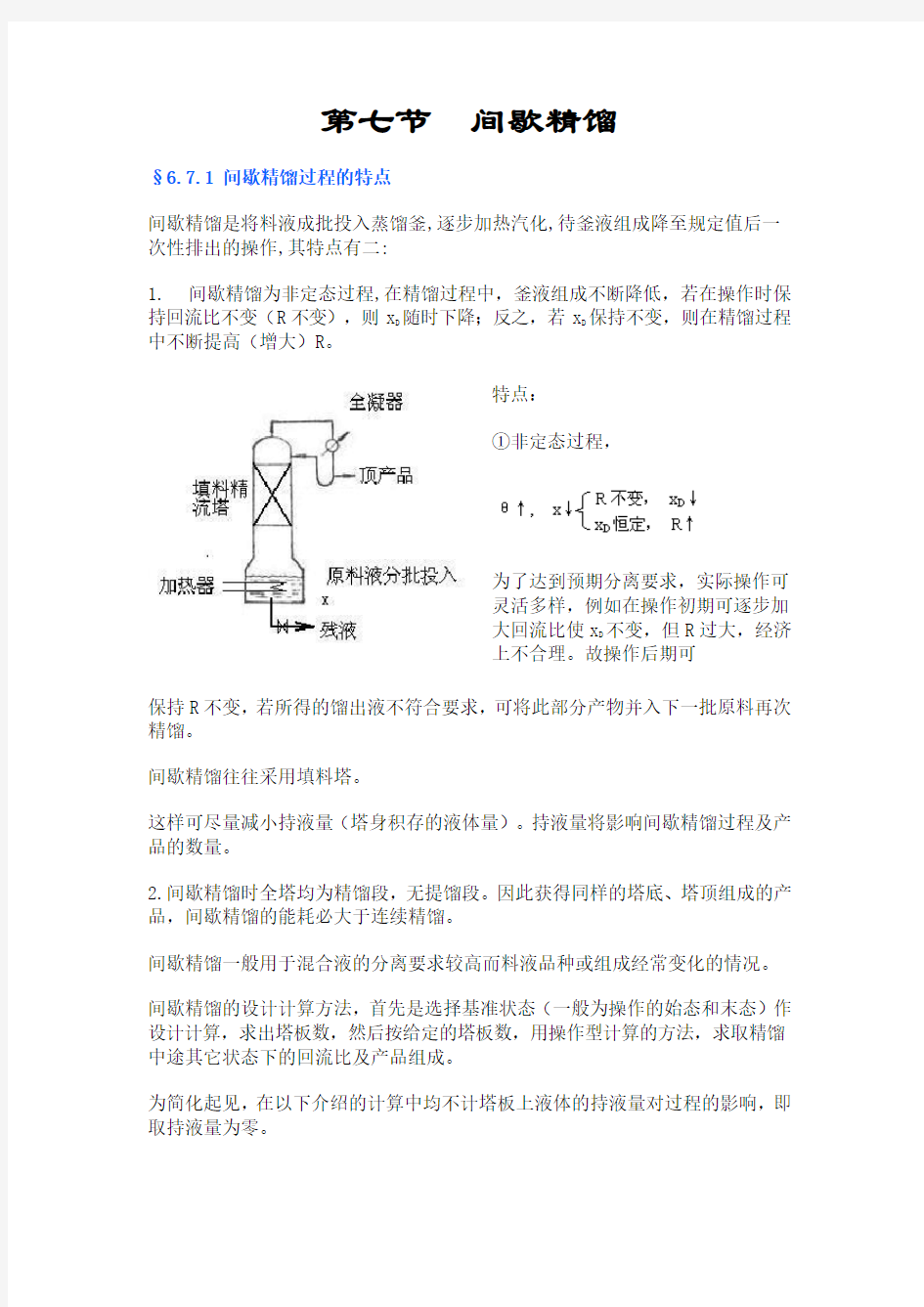

间歇精馏是将料液成批投入蒸馏釜,逐步加热汽化,待釜液组成降至规定值后一次性排出的操作,其特点有二:

1.间歇精馏为非定态过程,在精馏过程中,釜液组成不断降低,若在操作时保

持回流比不变(R不变),则x

D 随时下降;反之,若x

D

保持不变,则在精馏过程

中不断提高(增大)R。

特点:

①非定态过程,

为了达到预期分离要求,实际操作可

灵活多样,例如在操作初期可逐步加

大回流比使x

D

不变,但R过大,经济

上不合理。故操作后期可

保持R不变,若所得的馏出液不符合要求,可将此部分产物并入下一批原料再次精馏。

间歇精馏往往采用填料塔。

这样可尽量减小持液量(塔身积存的液体量)。持液量将影响间歇精馏过程及产品的数量。

2.间歇精馏时全塔均为精馏段,无提馏段。因此获得同样的塔底、塔顶组成的产品,间歇精馏的能耗必大于连续精馏。

间歇精馏一般用于混合液的分离要求较高而料液品种或组成经常变化的情况。间歇精馏的设计计算方法,首先是选择基准状态(一般为操作的始态和末态)作设计计算,求出塔板数,然后按给定的塔板数,用操作型计算的方法,求取精馏中途其它状态下的回流比及产品组成。

为简化起见,在以下介绍的计算中均不计塔板上液体的持液量对过程的影响,即取持液量为零。

§6.7.2 保持馏出液组成恒定的间歇精馏 设计计算的命题为:

已知投料量F 及料液组成x f ,x D 不变,操作至规定的釜液组成x w 或回收率η,选择回流比的变化范围,求理论板数。 一. 确定理论板数

1. 计算基准:间歇精馏塔在操作过程中的塔板数是定值。x D 不变但x w 不断下降,即分离要求逐渐提高。因此所涉及的精馏塔应满足过程的最大分离要求,设计应以操作终了时的釜液组成x w 为计算基准。

2. 最小回流比的确定

在操作终了时,将组成为x w 的釜液增浓至x D 必有一最小回流比R min 在此回流比下需要的理论板数为无穷多。

一般R

终是R

min

的某一倍数,R

终

的选择由经济因素决定。一旦R

终

选定后,即可从

(b)图中a点出发,以为截距做出操作终了的操作线求出理论板数。在操作初期可采用较小的回流比,此时的操作线如上图虚线所示。

二.每批料液的操作时间

设F——每批料液的投料量,kmol

D——馏出液量(kmol),其值随精馏时间而变

X——釜液组成(摩尔分率),其值在操作中由x

f 降为x

w

V——蒸馏釜的汽化解力(kmol/s),在操作中可保持以某常数在

d

τ是自由的汽化量为Vdτ,其等于(R+1)dD,即

Vdε=(R+1)Dd

任一瞬间之前已馏出的液体量D由物料衡算式确定,即

∴

积分得:

在操作过程中因塔板数不变,每一釜液组成必对应一回流比,可用数值积分从上式求出每批料液的精馏时间。

§6.7.3回流比保持恒定的间歇精馏

因塔板数及R不变,故在精馏过程中釜液组成x与馏出液组成x

D

同时降低,自此只有使操作初期的馏出液组成适当提高,馏出液的平均浓度才能符合产品的质量要求。

设计计算的命题:已知料液量F及x

f ,x

w

,馏出液的平均组成,选择适宜的回

流比R,求理论板数。1.计算基准:操作初态

2.R

min 假设最初的馏出液浓度x

D始

,根据设计的x

D始

与釜液组成x

f

,求出所需的

最小回流比R

min

。

然后,选择适宜的回流比R

opt ,计算理论板数N

T

。

二. x

D始

的验算

设定x

D始

是否合适,应以令精馏过程所得到的馏出液平均组成满足分离要求为准。

设W——某时刻的釜液量,投料量为F,残液量为W;

X——某时刻的釜液组成,由x

f 降为x

w

;

与简单蒸馏相同,对微元时间dε作物料衡算

因为N

T 一定,R亦一定,所以x必与x

D

一一对应,见上面右图,作平衡线(R一

定),并以N

T =4试差作x与x

D

的对应值来。于是可用数值积分上式求得残液量

W。

而馏出液平均组成:

若

则x

D始

假设合理,上述计算有效。否则重新假定再计算。又:处理一批料液塔釜的总蒸发量为:

由此计算加热蒸汽的消耗量。