1汽车焊接SE分析流程及内容

汽车车身外板件焊接操作技术分析

汽车车身外板件焊接操作技术分析随着汽车工业的不断发展和进步,车身外板件焊接技术也得以不断提升。

汽车车身外板件焊接操作技术是汽车制造过程中不可忽视的重要环节,它关系到汽车的质量和安全性。

下面将对汽车车身外板件焊接操作技术进行分析。

一、焊接工艺流程1. 板料的切割和加工焊接开始前需要对车体的板料进行切割和加工,以保证焊接的准确性和稳定性。

2. 夹具准备夹具需要根据焊接的需要设计和制造,并根据图纸进行布置,以保证焊接的准确性。

3. 焊接前的检查在进行焊接前需要对车体进行全面的检查和确认,以保证焊接过程顺利进行,并且完成后车体没有任何问题。

4. 焊接汽车车身外板件焊接操作技术从普通的手工焊接到完全自动化焊接,常用的焊接方式包括手工弧焊、自动化MIG焊、激光焊、电弧焊、电子束焊等。

5. 焊后处理焊接后需要对焊点进行处理,以保证连接质量和外观质量。

通常采用打磨和抛光等方式处理。

6. 检查焊接完成后需要对焊接质量进行检查,以发现并排除不良焊接,确保车体质量的稳定和可靠性。

二、不同焊接技术的比较手工焊接手工焊接是最基本、最早期的焊接方式之一,它的优势是操作灵活,适合钢材的焊接。

缺点是焊接质量难以稳定,耗时耗力且效率低。

自动化MIG焊自动化MIG焊是目前最为常见的焊接类型之一,特点是速度快,能够同时完成多个焊接点的工作。

缺点是难以控制焊接质量,容易引起热变形和气孔等问题。

激光焊激光焊是一种高科技的焊接技术,它的优势是速度快,精度高,且可进行较大深度的焊接。

缺点是设备昂贵,操作难度大,难以控制焊接材质的质量。

电子束焊电子束焊是一种高能电子束焊接技术,它的优势是不会产生焊接变形,焊缝质量好,并且加工效率高,适用于各种金属的焊接。

缺点是设备昂贵,容易造成环境污染。

三、注意事项• 焊接必须在干燥、清洁的环境下进行,避免焊接面受到腐蚀影响。

• 焊接时要遵循安全规范,戴好手套、口罩、护目镜等。

• 焊接质量关系到车体的稳定性和安全性,对焊接工作人员的经验和技能要求较高。

汽车车身焊接工艺SE工程

焊接SE应用技术2008--1010--62008言前言从上世纪70年代末,80年代初,美国通用汽车公司在经历过一次高峰后,开始跌入低谷,而且这种状态一直持续30多年。

在大西洋彼岸,丰田汽车却取得了事业的辉煌业绩,在汽车市场取得了一个又彼岸丰汽车却取得事业的辉煌业绩在汽车市场取得个一个胜利,逐渐成为世界第一。

通过对这一现象研究,我们发现,通用汽车在产品设计完成后传给工艺设计部门,工艺设计部门在设计过程中有问题再反馈至产品设计,等在制造白车身时发现问题,再向上程中有问题再反馈至产品设计等在制造白车身时发现问题再向上反馈,等白车身制造出来后,再向供应商招标,开发内、外饰件,如果出现问题再反馈至产品设计部门。

这种设计模式是串行工程又叫抛墙式设计。

丰田汽车公司做法是:在产品的设计和开发阶段,产品设计部门、工艺设计部门以及供应商都参与进来,将问题解决在前期,这种做法就是并行工程也叫同步工程即SE .目前长城公司两大技术部门包括研究院和工程院,研究院主要负责产品前期开发,工程院主要负责生产技术准备,但两部门相互参与较少,研究院设计产品时没有工程院技术人员参与,工程院对研究院设计出的产品审核基本为走形式,造成产品设计对制造技术要求严重忽视,最终导致大量产品设计变更,产品开发周期大大延长,其原因是对同步工程(SE)认识不够,基本上走的是旧式的开发流程,即串行工程.如今形势严峻,我们面临着一次“大考”。

同步工程(SE),这一如今形势严峻我们面临着次大考同步程()新工艺、新方法论的引入,我们就能谱写出一份完美答卷。

焊接SE的意义对车身设计进行同步的、全面的工艺性审查,主要对车身设计进行同步的全面的工艺性审查达到以下目的:•对车身零部件的定位系统进行审查,使定位系统统一,使定位系统统且设计合理,便于准确定位,以提高车身制造精度.•车身可装配性,搭接性审查使车身零部件合理装配.•使车身焊接流程合理化,减少工装开发数量,同时简化工装,并使作业均衡化.•对焊接可行性、操作性、安全性进行全面审查,提高作业效率.•合理分配公差,保证车身主要尺寸和关键零部件的装配要求.焊接SE主要包括内容1.;1车身设计审核2.工程计划编制;3.焊接流程图设计;4.平面布置图设计;55.MCP\MCS设计;6.焊点布置图设计;7.三维焊接模拟分析;88.公差分析.1.车身设计审核(1)定位系统审查:主要包括定位基准的选择,其中对定位孔的审查包括位置、形状、尺寸、方向、强度等内容,对定位面的审查包括定位面分布,强度、面积大小等内容.1.车身设计审核(1)定位系统审查:BODY ENG. TEAMNOTITLEDIVISION : LOCATIONThe shape location hole is applied to be emboss type as p[ossibleBODY-LC-001BIW REQUIREMENT STANDARDCHECK SUBJECT & DRAWINGSDESCRIPTION1. Hard to be transformed due to the strength around holes 2Advantageous to prevent a water leakageDRAWING OR SKETCH BODY ENG. TEAMNOTITLEDESCRIPTIONIn case impossible to set up the clearance hole for thel ti h lDRAWING OR SKETCHDIVISION : LOCATION Distance between the location hole and panel for clearanceBODY-LC-004BIW REQUIREMENT STANDARDCHECK SUBJECT & DRAWINGS2. Adv antageous to prev ent a water leakage boss typelocation hole a : distance of the location hole and panel d : the diameter of the location hole Regular : a ≥4+½Øtan(30°)Special : a ≥4+½Øtan(45°)AAdSec A A aNOTITLEDRAWING OR SKETCHDESCRIPTION1. Make the perpendicular surface and hole if possible2. Make a diameter of the hole as large as possible ( small parts : Ø8,Ø10, midium parts : Ø10,Ø15,large parts : Ø20,Ø25, special : Ø6 )3. Standardize the hole size to be identical as possible.Requirement of the location holeBODY-LC-002Em boss type NO TITLE DESCRIPTION1. Make pitch as far as possible( distance between location surfaces[x,y] / total length[X ,Y] ≥0.6)2. Location surface size ≥ □20(with emboss height=2mm)Requirement of the location surfaceBODY-LC-005DRAWING OR SKETCHSec. A-AxNO TITLE Size of clearance hole according to location holeBODY-LC-003 4. Make pitch as far as possible ( distance between holes[a]/ total length[L]≥ 0.6 if possible)5. Make sure it must be the same the direction of the location hole axes6. The number of location holes is 2 in each part (special case : 1 hole is possible)La(with emboss height 2mm)YXyd1 : the diameter of the location holed2 : the diameter of the clearance hole L < 30mm, d2=d1+3(In case of 3 layer , d2=d1+3, d3=d2+1)L ≥ 30mm, d2=d1+5DRAWING OR SKETCHDESCRIPTIONAd1LNO TITLEDRAWING OR SKETCHDESCRIPTIONAd2Sec. A-A1.车身设计审核(1)定位系统审查:阶段 (P h a s e ):S E D r a w i ■ 工艺工程(Process Eng'g □ 产品设计(Product Desi □ 厂家调试(Tryout) □ 样车试制(Proto)□ 现场调试(Pilot)零件图号(Part/Eq No.): 零件名称(Part/Eq Name): 类别(C a t e g o r y)□ 工程变更(Eng'g Ch)■ 设计变更(Design Chang □ 项目变更(Project Ch)公差变更(文件编号:CH031-BD-UB-002编制校对ENGINEERING CHANGE REQUEST ( ECR )车型类别 (M o d e l) :CH031提出日期:联系人及电话:批准最终回复日期(R e p l y d u e ):.5101194前地板中通道后加强梁 阶段 (P h a s e ):S E D r a w i ■ 工艺工程(Process Eng' □ 产品设计(Product Desi □ 厂家调试(Tryout) □ 样车试制(Proto)□ 现场调试(Pilot)零件图号(Part/Eq No.): 零件名称(Part/Eq Name): 类别(C a t e g o r y )□ 工程变更(Eng'g Ch)■ 设计变更(Design Chang □ 项目变更(Project Ch)最终回复日期(R e p l y d u e ):.5101151/2-G08ENGINEERING CHANGE REQUEST ( ECR )车型类别 (M o d e l ) :CH031提出日期:联系人及电话:批准文件编号:CH031-BD-UB-001编制校对□ 公差变更(Tolerance Ch □主题 : S A B C (Subject)问题描述 (Problem Description)Change location hole positionC A成形性Formability 制造设备制造工艺Prod. Process 焊接性Weldability 前板中后加梁主要原因(c a u s e )B Existing location hole (using nut)□ 公差变更(Tolerance Ch □主题 : S A B C (Subject)问题描述 (Problem Description)制造工艺Prod. Process 焊接性Weldability 左/右前地板前横梁本体主要原因(c a u s e )BA 成形性Formability 制造设备C Location hole direction is not "Z" axisLocation hole direction is not "Z"axis (5 degree)H 操作性Operability 材料屈服点M t ri l Yi ld 品质Quality F 基准变更Datum Change G D Prod. Equipment E 基准变更Datum Change G D Prod. Equipment E 品质Quality F 操作性Operability 材料屈服点变更申请 (Change Request)冲压 (Press Die)JMaterial Yield 费用Cost 其他Others费用影响(c o s t )I 变更申请 (Change Request)冲压 (Press Die)Change panel shape &make hole direction as "Z"axis费用影响(c o s t )I 其他OthersJH Material Yield 费用Cost 焊装 (Body Tool)总装 (GA)检查()Shape change & Make locationholeChange panel shape & make hole direction as Z axis 焊装 (Body Tool)总装 (GA)回复 :□ 接受□ 保留□ 条件接受□ 拒绝涂装(PA)总装(GA)检查(c h e c k e d)冲压(PR)焊装(BD) 回复 :□ 接受□ 保留□ 条件接受□ 拒绝检查(c h e c k e d )冲压(PR)焊装(BD)涂装(PA)总装(GA)1.车身设计审核(2)焊接审查:主要审查焊钳的可接近性、点焊接性、CO2焊接的难易程度、焊钳同凸焊螺母之间的距离。

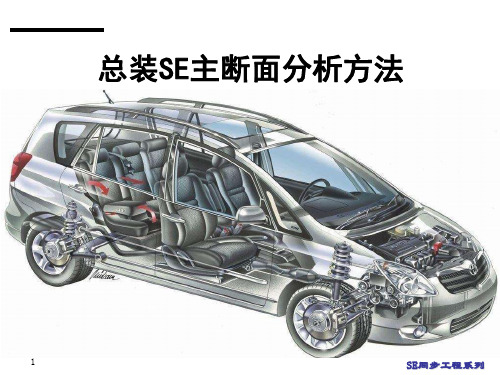

总装SE主断面分析方法

二、主断面分析的主要内容和方法

5

SE同步工程系列

二、主断面分析的主要内容与方法

根据总装SE工作内容,主断面分析内容为:

零 主主 密 部 断断 封 件 面面 条 干 结间 压 涉 构隙 缩 分 分分 量 析 析析 分

析

6

SE同步工程系列

二、主断面分析的主要内容与方法

主断面分析的步骤:

第一步:打开CAS数据和主断面数据; 第二步:根据主断面的名称,将主断面和其CAS数

制造精度高,公差小 制造精度低,公差大

间隙小, 压缩量小

间隙大, 压缩量大

12

SE同步工程系列

ห้องสมุดไป่ตู้

二、主断面分析的主要内容与方法

c、在公差较大的情况下,若密封条压缩量过大,则出现关门力 过大或车门关闭困难;若密封条压缩量过小,则出现车门密封 不严。 d、根据国内汽车生产水平,车门与侧围的间隙一般取15mm左右。

二、主断面分析的主要内容与方法

内饰主断面

SE同步工程系列

二、主断面分析的主要内容与方法

内饰板与钣金件边 缘的间距为3mm,以 免出现干涉或车辆

行驶时产生噪音。 1

内饰板与顶 棚的干涉量

为1mm。

断面一

21

SE同步工程系列

二、主断面分析的主要内容与方法

断面二

22

阅读灯与顶 棚的干涉量

为1mm。

SE同步工程系列

d.饰板的加强筋与钣金之间的间隙要保证在1~2mm,若间隙过 小,会导致卡扣卡接不牢靠,装配后饰板表面不平整。

e.运动件需要进行简单的仿真,保证零部件在运动过程中与周 围零部件的间隙不小于3mm。

11

SE同步工程系列

二、主断面分析的主要内容与方法

焊接SE分析指南

焊接SE分析指南目录1焊接SE分析概述 (1)1.1焊接SE的目的 (1)1.2焊接SE的概念 (1)1.3焊接SE的内容 (1)1.4焊接SE的作用 (1)2焊接SE分析流程 (2)3车身焊接SE分析 (3)3.1车身结构模块设置分析 (3)3.1.1车身模块设置原则 (3)3.1.2轿车车身骨架基本模块设置分析 (3)3.1.3面包车车身骨架基本模块设置分析 (4)3.1.4卡车车身骨架基本模块设置分析 (5)3.1.5越野车车身骨架基本模块设置分析 (6)3.2焊接装配关系分析 (7)3.2.1搭扣设置要求 (7)3.2.2搭扣运用案例 (7)3.3装配干涉分析 (7)3.3.1工序设定原则(八原则) (8)3.3.2装配方向 (8)3.4焊接结构及空间分析 (9)3.4.2点焊空间位置分析 (11)3.5焊接性分析 (14)3.5.1点焊层数及料厚设置分析 (14)3.5.2车身CO2焊技术要求分析 (15)3.5.3CO2塞焊技术要求 (20)3.5.4铜钎焊及MIG钎焊技术要求 (21)3.5.5凸点焊接技术要求 (21)3.5.6点焊搭接分析 (22)3.6数据错误核查分析 (24)3.6.1切边及其它隐性干涉分析 (24)3.6.2料厚数据检查分析 (27)3.7经济性分析 (27)3.7.1零件合并原则性分析 (27)3.7.2降本分析 (28)3.8焊接操作性分析 (32)3.8.1避免非常小的零件的焊接 (32)3.8.2避免非常精确、或防范程度非常高的焊接位置要求 (33)3.8.3避免车身内的焊接 (33)3.8.4减少大型、超大型焊钳的使用 (33)3.8.5减少装配的难度 (34)3.8.6减少焊接过程的磕碰 (34)3.9焊点位置分析 (35)3.9.1焊点布置基本规范 (35)3.9.2外观焊点要求 (37)3.10零件定位分析 (38)3.10.1零件定位原则 (38)3.10.2定位精度分析 (38)3.10.3定位孔的要求分析 (39)3.10.4RPS基准点设置原则及步骤 (41)3.10.5焊装车身定位要求 (41)3.10.6侧围定位分析 (44)3.10.7圆孔&长圆孔定位注意事项 (45)3.10.8槽型件内加强板的定位 (47)4调整装配线SE分析 (50)4.1调整装配性设计分析 (50)4.2装配操作性分析 (52)4.2.1装配要求分析 (52)4.2.2调整装配空间分析 (56)4.2.3装配状态分析 (56)4.2.4装配位置分析 (59)5其他总成SE分析 (60)5.1.1应用范围 (60)5.1.2车身结构要求 (60)5.2前后地板总成SE分析 (61)5.2.1应用范围 (61)5.2.2车身结构要求 (61)5.3左右侧围总成SE分析 (63)5.3.1侧围结构要求 (63)5.4四门两盖总成及包边SE分析 (64)5.4.1门上框总成焊接分总成结构形状要求 (64)5.4.2前门外板装焊工序流程 (64)5.4.3包边工艺分析 (65)6车身密封及粘接分析 (67)6.1焊装用胶功能介绍 (67)6.1.1焊装用胶种类 (67)6.1.2点焊密封胶作用 (68)6.2车身点焊胶密封位置 (68)6.2.1侧裙 (68)6.2.2地板 (68)6.2.3侧围 (68)6.2.4前舱 (69)6.3点焊胶密封位置注意事项 (69)6.4.1膨胀胶作用及使用位置 (70)6.5膨胀减震胶对零件的结构要求 (70)6.6折边胶涂胶分析 (71)6.6.1折边胶作用 (71)6.6.2折边胶使用位置 (72)6.6.3包边设备 (72)6.7外漏洞的防止 (73)7标准件焊接SE分析 (73)7.1标准件焊接空间分析 (73)7.1.1结构空间不足 (73)7.1.2供标准件焊接的钣金平面尺寸不足 (74)7.2结构及尺寸要利于标准件的焊接 (75)7.3标准件之间不能存在焊接干涉 (76)7.4标准件焊接对零件孔径的要求 (76)7.5标准件焊接料厚要求 (77)7.6工序优化 (78)8焊接SE分析文件输出 (78)1.1焊接SE的目的在新车型白车身总成开发过程当中,通过对产品图纸的同步验证(SE活动)确保最佳的设计质量,将开发阶段的问题变成最少,进行各阶段工作的技术指导以及支援,追求最佳的工艺,达到满足开发周期、开发质量等开发目标。

汽车的车身焊接流程和工艺

汽车的车身焊接流程和工艺下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!汽车车身焊接是汽车制造过程中的重要环节,它直接影响着汽车的安全性能和耐用性。

焊装SE讲义(上)广汽赵士杰

焊装工艺的主要目的是确保车 身的强度、刚度和安全性,同 时也要满足外观和性能的要求。

在焊装工艺中,焊接方法的选 择、焊接设备的配置以及焊接 质量的控制都是关键要素。

焊装工艺的优化与改进

随着汽车工业的发展,对焊装工艺的要求也在 不断提高。为了提高生产效率和产品质量,不 断优化和改进焊装工艺是必要的。

优化焊装工艺可以通过改进焊接方法、调整焊 接参数、升级焊接设备等方式实现。

改进焊装工艺还需要关注环境保护和资源利用, 推广绿色焊接技术和环保材料。

焊装工艺的创新与发展

创新是推动焊装工艺发展的重要动力,通过技术创新和研发,可以开发出更加高效、智能的 焊接方法和设备。

数字化和智能化技术的应用为焊装工艺的创新提供了新的机遇。例如,采用机器人和自动化 设备实现焊接过程的自动化和智能化控制。

关键环节

焊装是汽车制造过程中的关键环节,直接关 系到车辆的结构稳定性和外观质量。

成本控制

焊装SE通过优化工艺和材料,有效降低生产 成本,提高企业的经济效益。

品质保障

焊装SE通过严格的质量控制,确保车辆的安 全性能和可靠性,提升品牌形象。

技术创新

焊装SE不断推动技术创新和研发,为汽车制 造业的发展提供强有力的技术支持。

噪声防护

采用降噪设备和措施,降低焊接过程 中产生的噪声对工人听力的影响。

废弃物处理

合理处理焊接废弃物,遵守国家和地 方的环境保护法规,减少对环境的污 染。

05 总结与展望

焊装SE的未来发展方向

智能化发展

绿色制造

随着人工智能和自动化技术的进步,焊装 SE将进一步实现智能化,提高生产效率和 产品质量。

THANKS FOR WATCHING

感谢您的观看

汽车焊接的主要技术步骤

汽车焊接的主要技术步骤嘿,你有没有想过汽车是怎么被组装起来的呢?今天我就来给你讲讲汽车焊接这个超酷的技术步骤。

汽车焊接可不是一件简单的事儿,就像是一场精心编排的舞蹈,每个步骤都得恰到好处。

那咱们就开始这场焊接之旅吧。

在焊接之前,得先把要焊接的部件准备好,这就好比做菜前得把食材洗干净切好一样重要。

汽车的零部件那可是各种各样的形状和材质,像是金属薄板之类的。

这些部件的边缘得处理得特别光滑,要是有毛刺或者不平整的地方,那可就像是两个人跳舞的时候脚下有石头,肯定会出问题。

这时候,工人师傅们就得像细心的工匠一样,用各种工具把部件打磨得光溜溜的。

我曾经看到过一位老师傅,他拿着小锉刀,那眼神专注得就像老鹰盯着猎物,一下一下地把部件边缘的小瑕疵都去掉。

旁边有个小徒弟问他:“师傅,这么点儿小毛病,有必要这么仔细吗?”老师傅白了他一眼说:“小子,这焊接就像盖房子打地基,这基础要是不牢,后面全得塌。

”你看,多有道理。

准备好部件之后,就要选择合适的焊接方法了。

这就像我们出门要选择合适的交通工具一样。

汽车焊接常见的有电阻焊和弧焊。

电阻焊呢,就像是两个大力士互相挤压来达到连接的目的。

把两个要焊接的部件紧紧夹在一起,然后通电,通过电流产生的热量让接触点的金属融化结合。

这时候电流就像是魔法,瞬间让金属变得听话起来。

弧焊呢,就像是用一支热得发烫的笔在金属上画画,不过这支笔是焊接枪,它喷出的电弧就像超级热的画笔,能让金属融化并且连接在一起。

我在焊接车间看到工人在选择焊接方法的时候,就像在做一道很重要的选择题。

有个工人挠着头说:“这到底用哪种方法好呢?”另一个经验丰富的工人就走过来说:“你得看这部件的材质和形状啊,就像你给不同的人搭配衣服,得看身材和风格。

”接下来就是真正的焊接操作啦。

不管是哪种焊接方法,操作工人都得像个超级稳定的狙击手一样。

比如说在进行弧焊的时候,焊接工人要戴着防护面罩,手里稳稳地拿着焊接枪。

那焊接枪喷出的电弧光就像小太阳一样刺眼。

整车焊接工艺分析-焊点和结构分析

1.4为了降低制造成本,可焊接半封闭U空间最小宽度尺寸标 准按 a≥35 mm。

2 点焊搭边的审查: 2.1 点焊接头的最小搭边宽度要求,见下图 最小搭边宽度b = 4δ+8

图示 搭边尺寸

(当δ1<δ2 时,按δ2计算 ) 其中 b——搭边宽度,mm δ——板厚,mm

点焊接头的最小搭边宽度标准见下表1: 表1点焊接头的最小搭边宽度

1.3焊点位置与RPS定位基准(定位孔、定位块)位置的审查:

a

b

a 焊点同定位块之间应有足够的距离: 定位块宽度:u 焊钳宽度:g d=(u/2+g/2)+2 d=29mm b 定位孔同焊点之间应有足够的距离 单元宽度 :h= 定位孔尺寸 +6 焊钳宽度 :g d=(h/2+g/2)+2 d=29mm ,一般以d=29mm为标准审查

二、本文讨论车身数模焊接工艺性审查的工作内容之一 焊点审查,零件可焊性分析,主要进行焊点的位置、间距 和焊钳的操作性及板件搭接层数的研讨,完成可焊性分析 报告。

1、点焊空间审查: 1.1焊钳电极(含电极、接杆及握杆)工艺通过孔的审查 工艺孔需与焊接面正对,即焊接面的法线需通过工艺孔 的中心如图;应有足够的空间来应用焊钳进行手工焊接; 工艺孔的尺寸标准: 条件1 d≤20 D≥Φ20 条件2 20 <d≤80 D≥Φ30 条件3 d>80 D≥Φ40

b、R 角的边缘到搭接边最小距离 : 圆角末端同翻边末端之间距离搭接边d≥2mm

c、钣金件翻边高度要求: 车身上某些部位制件为了避免焊接时出现焊钳与制件干 涉,或者打点不正的问题,需要对制件翻边高度提出要 求,一般制件翻边L= 14mm,特殊部位翻边高度L =14+10+R角半径

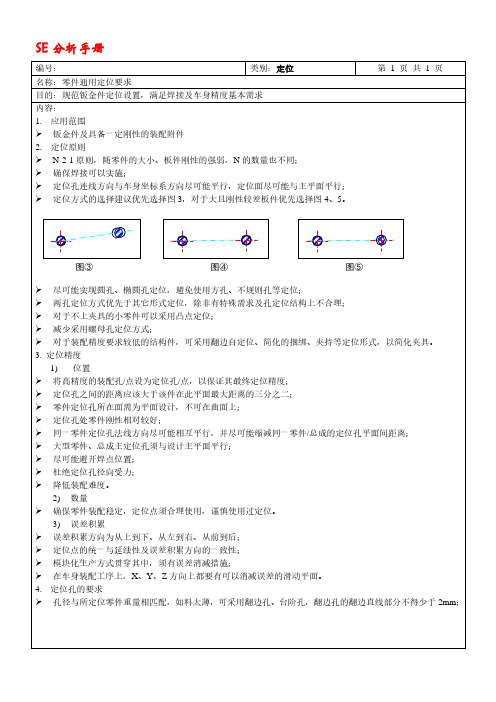

SE分析- 汽车钣金零件通用定位要求-第一部分

SE 分析手册

编号:

类别:定位

名称:零件通用定位要求

目的:规范钣金件定位设置,满足焊接及车身精度基本需求

内容:

ቤተ መጻሕፍቲ ባይዱ

1. 应用范围

钣金件及具备一定刚性的装配附件

2. 定位原则

N-2-1 原则,随零件的大小、板件刚性的强弱,N 的数量也不同; 确保焊接可以实施;

定位孔连线方向与车身坐标系方向尽可能平行,定位面尽可能与主平面平行;

2) 数量 确保零件装配稳定,定位点须合理使用,谨慎使用过定位。

3) 误差积累 误差积累方向为从上到下、从左到右、从前到后; 定位点的统一与延续性及误差积累方向的一致性; 模块化生产方式贯穿其中,须有误差消减措施; 在车身装配工序上,X、Y、Z 方向上都要有可以消减误差的滑动平面。 4. 定位孔的要求 孔径与所定位零件重量相匹配,如料太薄,可采用翻边孔、台阶孔,翻边孔的翻边直线部分不得少于 2mm;

定位方式的选择建议优先选择图 3,对于大且刚性较差板件优先选择图 4、5。

第1页共1页

图③

图④

图⑤

尽可能实现圆孔、椭圆孔定位,避免使用方孔、不规则孔等定位; 两孔定位方式优先于其它形式定位,除非有特殊需求及孔定位结构上不合理; 对于不上夹具的小零件可以采用凸点定位; 减少采用螺母孔定位方式; 对于装配精度要求较低的结构件,可采用翻边自定位、简化的捆绑、夹持等定位形式,以简化夹具。 3. 定位精度

汽车车身焊接工艺分析及工装设计

汽车车身焊接工艺分析及工装设计一、引言汽车作为交通工具的重要组成部件,其车身需要经过多道工艺流程才能完成。

车身焊接是车身制造的重要环节之一。

汽车车身由多个部件焊接而成,因此车身焊接工艺的质量和效率对汽车整体质量和生产效率有着重要影响。

本文将从汽车车身焊接工艺分析和工装设计两个方面展开讨论。

二、汽车车身焊接工艺分析1. 车身焊接工艺流程汽车车身焊接工艺是将各车身部件在流水线上进行组合、定位并进行焊接,形成车身整体的过程。

车身焊接工艺采用的常见焊接方式有点焊、缝焊、搭接焊等。

焊接过程需要考虑各个部件的定位和夹持,以确保焊接位置准确、焊缝质量良好。

2. 焊接工艺中的质量控制汽车车身焊接工艺中的质量控制关键在于焊接位置的准确性和焊接质量的稳定性。

焊接时需要控制焊接参数如焊接电流、焊接速度等,以便保证焊接质量。

还需要考虑焊接环境的洁净度,以免引入杂质对焊接质量造成影响。

3. 材料选择和焊接工艺在汽车车身焊接工艺中,选择合适的焊接材料和焊接工艺是至关重要的。

车身部件所使用的材料需要考虑其强度、腐蚀性及焊接性等因素。

根据不同的焊接部位和要求,选取合适的焊接方法和焊接工艺,以确保焊接质量。

4. 焊接工艺的自动化随着科技的不断发展,汽车车身焊接工艺也在不断向自动化发展。

自动化焊接机器人的应用,使得焊接工艺更加精确、效率更高。

自动化焊接还可以减少人工操作,降低人为因素对焊接质量带来的影响。

1. 工装设计的作用汽车车身焊接工装设计是为了在焊接过程中提供定位、夹持和辅助焊接等功能的设备。

良好的工装设计可以提高焊接位置的精度和稳定性,增加工艺的灵活性,提高焊接效率,减少生产成本。

汽车车身焊接工装设计需要遵循一些原则,如:确保焊接部位的精度、保证焊接位置的稳定性、提高生产效率、减少人为因素对焊接质量的影响等。

还需要适应不同车型的生产需求,保证工装的通用性和灵活性。

汽车车身焊接工装设计的关键技术在于定位夹具和焊接夹具的设计。

汽车车身焊接工艺流程

汽车车身焊接工艺流程汽车车身焊接工艺流程一、概述汽车车身焊接技术是汽车制造过程中的重要环节之一,通过对不同部件进行焊接,使其形成固定的结构。

汽车车身焊接工艺流程是一个复杂的过程,需要严格按照规定的操作流程进行操作才能保证焊接质量。

二、焊接工艺准备1. 焊接设备准备:包括焊接机、焊枪等焊接设备的检修和调试,确保设备正常运行。

2. 焊接材料准备:包括焊丝、焊剂等焊接材料的准备,确保质量合格且足够使用。

3. 焊接工艺参数设定:根据焊接材料和焊接部件的要求,确定合适的焊接电流、电压等参数,确保焊接质量。

三、焊接工艺流程1. 焊接件准备:将需要焊接的部件进行检查和清理,确保表面光洁,无杂质和污垢。

2. 焊丝准备:根据焊接部件的要求,选择合适的焊丝,并将其装入焊枪。

3. 焊接位置确认:根据焊接部件的要求,确定焊接位置和焊缝。

4. 焊接点固定:将需要焊接的部件按照要求进行固定,以保证焊接过程中的稳定性。

5. 焊接准备:将焊接枪与焊接部件对准焊接位置,确保枪头与焊接部件之间的距离合适。

6. 焊接开始:按下焊接机的开关,开始进行焊接。

焊机会将焊丝和电流进行控制,将焊丝瞬间加热至熔化状态,使其与焊接部件熔合。

7. 焊缝焊接:焊接时,焊枪要保持稳定的移动速度,并且焊丝要均匀地喷射出来,以保证焊缝的质量。

8. 焊接结束:当焊接完成时,松开焊接机的开关,停止焊接。

然后将焊接枪从焊接部件上松开,进行下一步操作。

四、焊接质量控制1. 规范操作:严格按照焊接工艺流程进行操作,确保每一步都符合要求。

2. 焊接质量检查:对焊接部件进行检查,确保焊接质量符合要求。

包括焊缝的质量、焊接部件的强度等。

3. 焊接缺陷处理:对于焊接部件中可能存在的缺陷,及时进行修复和处理。

五、安全注意事项1. 焊接过程中,操作人员必须佩戴防护眼镜、手套等防护用品,确保自身安全。

2. 焊接过程中,禁止在焊接区域内有易燃物品,以防发生火灾。

3. 焊接过程中,操作人员应时刻保持专注,避免发生意外。

汽车焊接工艺流程

汽车焊接工艺流程随着汽车工业的发展,汽车焊接工艺在汽车制造中扮演着重要的角色。

汽车焊接工艺是指将不同部件或零部件通过焊接工艺连接在一起,形成完整的汽车车身结构。

本文将介绍汽车焊接工艺的流程,包括前期准备、焊接设备的选择、焊接工艺参数的确定以及焊接质量的控制等方面内容。

一、前期准备汽车焊接工艺的前期准备包括车间的准备工作和焊接作业前的检查。

首先,要确保焊接车间的环境安全,无可燃物和易爆物品,以保障焊接作业的安全。

其次,需要检查焊接设备的工作状态,确保设备正常运行。

同时,对焊接材料和焊接工具进行检查,确保其符合焊接工艺要求。

二、焊接设备的选择根据焊接对象和焊接工艺要求,选择适合的焊接设备。

常见的汽车焊接设备包括手工电弧焊、气体保护焊、激光焊、电阻焊等。

不同的焊接设备适用于不同的焊接材料和焊接工艺,选择合适的焊接设备是确保焊接质量的关键。

三、焊接工艺参数的确定在进行汽车焊接时,需要根据焊接材料的种类和厚度,确定合适的焊接工艺参数。

焊接工艺参数包括电流、电压、焊接速度、焊接角度等。

合理确定焊接工艺参数可以提高焊接效率,降低焊接变形和焊接缺陷的发生率。

四、焊接操作在进行汽车焊接时,要根据焊接工艺要求进行操作。

首先,要将待焊接的零件进行清洁处理,去除表面的污垢和氧化物,以保证焊接接头的质量。

然后,根据焊接工艺要求进行焊接操作,包括焊接位置、焊接顺序和焊接方式等。

焊接过程中要注意焊接速度和焊接温度的控制,确保焊接质量。

五、焊接质量的控制焊接质量的控制是汽车焊接工艺流程中非常重要的一步。

在焊接过程中,要及时检查焊接质量,发现问题及时进行修复。

焊接质量的控制还包括焊接接头的质量评定和焊接缺陷的处理。

通过对焊接接头的评定,可以对焊接工艺的合理性进行验证,同时对焊接缺陷进行处理,以保证焊接接头的质量。

汽车焊接工艺流程包括前期准备、焊接设备的选择、焊接工艺参数的确定、焊接操作和焊接质量的控制等环节。

通过合理的焊接工艺流程,可以提高焊接效率,降低焊接变形和焊接缺陷的发生率,从而保证汽车焊接的质量和安全。

焊接SE

第一节策划阶段该阶段主要与公司产品策划部门一起对参考车进行初步分析,并在工艺技术方面与竞争对手产品进行对比,确定是否采用焊接新技术、新工艺。

根据公司现状确定该产品可能生产场地,并进行生产线建设投资预算。

将分析报告提交公司高层决策。

1.1输入内容:●参考车的主要技术参数;●公司近远期的产品规划;1.1主要工作内容:1.1.1参考车初步分析:●新开发车型能否在现有的生产线上生产;●新开发车型与竞争对手车型在焊接工艺技术方面的差异,选择是否采用焊接新技术、新工艺:激光焊接、镀锌钢板、高强度钢板、不等厚钢板、机器人焊接的应用;1.1.2生产场地的初步确定:●根据规划要求以及公司现状初步确定新车型的生产场地;●并对生产场地进行近期及远期生产可行性分析;●确定生产线初步建设方案;1.1.3生产线建设初步投资分析:●初步确定焊接工装数量及预计投资金额;●初步确定焊接工艺设备数量及预计投资金额;●初步确定厂房建设及配套设施的投入情况;1.3输出内容:●焊接生产线工艺规划(初步)(含生产线的初步投资概算)第二节参考车分析阶段该阶段主要对参考车进行解析分析,根据分析内容制定参考车身初步明细及工艺流程,并确定生产线建设投资概算。

●参考车一辆;●设计任务书;●产品开发一级网络图;2.2主要工作内容:2.2.1参考车工艺分析:●参考车身解体,并进行工艺分块;●焊接工艺分析,分析参考车是否采用新技术、新工艺和特殊焊接工艺及焊接工艺可行性分析。

●材料分析,分析参考车是否采用新材料,以及新材料的焊接工艺可行性分析;●参考车车身结构分析,分析参考车结构形式及焊接工艺难点和重点。

如:车门采用分体式门还是整体门,与车身是采用焊接方式还是螺栓连接方式,包边是采用全包还是部分包边,车门外蒙皮的补强方式是采用补强胶片还是采用激光补强板;前翼子板采用装配方式还是焊接方式;地板和发动机仓边梁是否采用不等厚钢板形式;顶盖与侧围的搭接处采用点焊还是激光焊接,顶盖装饰条的连接方式;●涂胶工艺分析,分析焊接用胶的种类及截面形状及可行性分析。

汽车车身外板件焊接操作技术分析

汽车车身外板件焊接操作技术分析汽车车身外板件焊接是汽车制造过程中的重要环节之一,质量好坏直接影响着汽车的安全性、外观和使用寿命。

而焊接作为其中的关键技术,对汽车的整体质量和性能有着重要的影响。

汽车车身外板件焊接技术的分析与研究显得尤为重要。

一、焊接方式汽车车身外板件的焊接一般采用点焊和焊接的方式进行。

点焊技术是将两个金属在焊接部位进行局部加热至熔点,然后再施加力将两者连接。

而焊接技术则是在两个金属表面涂上焊剂,再加热使金属表面熔化,然后再将两者连接。

两种方式各有优缺点,通常在汽车车身外板件的焊接中会根据具体情况进行选择。

二、焊接设备汽车车身外板件焊接设备主要有焊接机、焊枪、焊接工装等。

焊接机是焊接的核心设备,通常有手工焊接机和自动焊接机两种;焊枪是焊接机的延长装置,通过控制焊枪的操作可以实现焊接的准确性;焊接工装主要用于辅助焊接,如夹具、焊架等。

这些设备的选用和操作对焊接质量有着重要的影响。

三、焊接材料汽车车身外板件焊接所使用的焊接材料通常包括焊丝、焊剂、气体等。

焊丝是焊接的主要材料,通常有铜丝、铝丝、镍丝等;焊剂主要用于加强焊接的结合力,通常有焊剂粉、焊剂液等;气体主要用于焊接的保护和冷却。

这些材料的选择和配置对焊接的质量和效果有着重要的影响。

四、焊接技术汽车车身外板件焊接技术主要包括准备工作、焊接操作、焊后处理等多个环节。

准备工作包括焊接部位的清洁、表面处理、设备的准备等;焊接操作包括焊接机的设置、焊接参数的调节、焊接工件的固定等;焊后处理包括焊缝的清理、检测、防腐处理等。

这些环节的技术操作对焊接质量起着决定性的作用。

五、质量控制汽车车身外板件焊接的质量控制主要包括焊接质量的监测、检验和评定。

焊接质量的监测包括焊缝的形貌、尺寸、硬度等多个方面;检验包括焊缝的检测、焊接工艺的评估等;评定包括焊接质量的等级划分、合格标准的确定等。

质量控制的严格执行对焊接的质量和安全性有着重要的意义。

汽车车身外板件焊接操作技术的分析主要包括焊接方式、焊接设备、焊接材料、焊接技术和质量控制等多个方面。

车身冲压SE分析-01

G 品质Quality H 费用Cost I 其它Other

提出日期 Date

对策及解决方案 Countermeasure and Propasal

阶段Phase

造型模型阶段 工程设计阶段 样车试制阶段 工装准备阶段 生产调试阶段

曲面收紧尖角面,对零件品质不好。

部门 Department

产品设计 Design

产品设计 Design

冲压

制造工 焊接 程 涂装

总装

Press Welding Painting Assembly

意见

相关部门评审意见 The Comment of Realated Depatment Opinion

签字 Sign

对策:建议此面沿Y方向作脱模角1度。红色区域为负角面。

日期 Date

阶段Phase

造型模型阶段 工程设计阶段 样车试制阶段 工装准备阶段 生产调试阶段

问题:折弯时指示的2处容易开裂。

部门 Department

产品设计 Design

冲压

制造工 焊接 程 涂装

总装

Press Welding Painting Assembly

意见

相关部门评审意见 The Comment of Realated Depatment Opinion

问题:包边太小,品质不好。

部门 Department

产品设计 Design

冲压

制造工 焊接 程 涂装

总装

Press Welding Painting Assembly

意见

相关部门评审意见 The Comment of Realated Depatment Opinion

签字 Sign

总装SE分析各节点工作内容

总装SE分析各节点数据分析内容

一、数据阶段M0、M1、M2

M0数据对于内外饰部分的数据分析工作如下:(按照M0 内外饰数据发放要求进行下发)

M2数据阶段对前期提出的工艺分析问题进行销项,要求所有重大问题必须全部关闭。

要求:内外饰所有数据(包括委外数据)应达到开模状态。

各车型根据级别、配置等的不一样,整车零部件数量也不一样,清单列出的只是最基本的零部件数量(不包括标准件,左右对称件)。

整个总装SE的分析,车身始终贯穿其中。

F:\综合\总装SE\

总装SE分析报告(che

后期需要做的内容有:目前技术水平达不到,需要咨询。

《内外饰关键零部件加工公差表》

《内外饰主要零部件装配基准书》。

SE分析-焊装车身定位

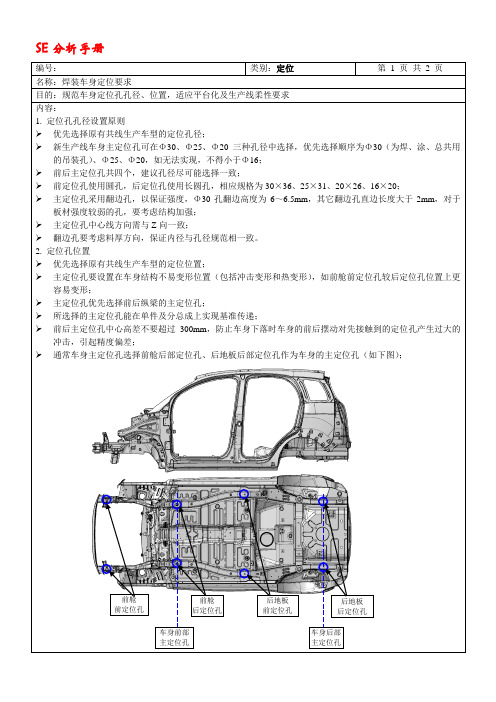

名称:焊装车身定位要求目的:规范车身定位孔孔径、位置,适应平台化及生产线柔性要求内容:1. 定位孔孔径设置原则➢优先选择原有共线生产车型的定位孔径;➢新生产线车身主定位孔可在Φ30、Φ25、Φ20三种孔径中选择,优先选择顺序为Φ30(为焊、涂、总共用的吊装孔)、Φ25、Φ20,如无法实现,不得小于Φ16;➢前后主定位孔共四个,建议孔径尽可能选择一致;➢前定位孔使用圆孔,后定位孔使用长圆孔,相应规格为30×36、25×31、20×26、16×20;➢主定位孔采用翻边孔,以保证强度,Φ30孔翻边高度为6~6.5mm,其它翻边孔直边长度大于2mm,对于板材强度较弱的孔,要考虑结构加强;➢主定位孔中心线方向需与Z向一致;➢翻边孔要考虑料厚方向,保证内径与孔径规范相一致。

2. 定位孔位置➢优先选择原有共线生产车型的定位位置;➢主定位孔要设置在车身结构不易变形位置(包括冲击变形和热变形),如前舱前定位孔较后定位孔位置上更容易变形;➢主定位孔优先选择前后纵梁的主定位孔;➢所选择的主定位孔能在单件及分总成上实现基准传递;➢前后主定位孔中心高差不要超过300mm,防止车身下落时车身的前后摆动对先接触到的定位孔产生过大的冲击,引起精度偏差;➢通常车身主定位孔选择前舱后部定位孔、后地板后部定位孔作为车身的主定位孔(如下图);前舱前定位孔前舱后定位孔后地板前定位孔后地板后定位孔车身前部主定位孔车身后部主定位孔名称:焊装车身定位要求目的:规范车身定位孔孔径、位置,适应平台化及生产线柔性要求内容:➢ 带独立车架的SUV ,车身主定位孔的选择通常在车身与车架的最前和最末安装点附近;➢ 左前定位孔为车身定位的主定位孔,优先选择左侧定位(即采用左侧两定位孔实现定位,右侧定位孔辅助定位)。

3. 定位面设置➢ 主定位孔附近100mm 范围内要有可供支撑的XY 平面(在主平面上);➢ 主定位面尽可能设置在纵梁底面上(在主平面上)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第三部分

3.2、车身制造工艺——车身常用焊接方法

第三部分

3.2、车身制造工艺——车身常用焊接方法

Ø电阻焊:点焊、凸焊(主要是螺母、螺柱焊接) Ø气体保护焊:MIG焊(少量采用) Ø激光拼焊:不等厚钢板拼接、顶盖焊接等

其中点焊又可以分为:人工点焊、自动点焊、傀儡焊、机器人点焊、固定式点焊等。 按供电方向分:单面点焊、双面点焊; 按焊点数分:单点焊、多点焊。

策划

第一部分

1.2、SE工作的效果

第一部分

1.3、SE工作的方向

第一部分

1.3、SE工作的方向

试生产阶段

试生产部门

第一部分

1.4、焊接SE及在汽车公司的应用

焊接SE分析即焊接车身开发同步工艺分析,是一种在产品开发过程中进行工艺 支持的工作模式。这种模式力图使开发人员从开始就考虑到产品开发全过程中的一 切工艺因素,包括生产的可行性、可焊性、品质、成本、材料、车身结构、公司现 状等。通过产品设计人员和工艺开发人员的良好协作,在产品设计阶段对工艺开发 人员提出的工艺问题进行解决,从而提高产品品质、减少后期设计变更、降低开发 成本、缩短开发周期。

第三部分

3.2、车身制造工艺——车身焊接主要设备

悬挂式点焊机

螺母焊机

MIG焊机

螺柱焊机

焊接用挤胶泵

车身条码刻字机

焊钳

第三部分

3.2、车身制造工艺——车身焊接主要设备

喉宽

喉宽

喉深

喉宽

C型焊钳

X型焊钳

1-电极 2-电极握杆 3-焊钳臂 4-加压气缸 5-限位机构 6-手动开关

电极直径一般为16mm和13mm两种; 电极握杆直径一般30mm;

行李厢盖 DEK LID

后地板总成FLOOR

顶盖总成ROOF

右侧围总成 SIDE BODY,RH

后门 REAR DOOR 左侧围总成 SIDE BODY,LH

前门 FRONT DOOR

发动机舱总成

Engine Room

发动机盖HOOD

翼子板FENDER

第三部分

3.2、车身制造工艺

中小冲压件 供应商承担

二维图转化 制造

第三部分

3.7、检测技术

便携式三坐标 测量仪

台式三坐 标测量机

白光三坐标

第三部分

3.8、焊接SE用到的基础知识——生产线建设

第四部分

4.1、汽车焊接SE工作阶段

第四部分

4.1、参考车分析阶段

目标车型的主要技

策

术参数

划

阶

公司近远期的产品

段

规划

1、新开发车型能否在现有的生产线 上生产;

原因?

p产品设计正确 p顶盖零件质量无问题 p支撑横梁无问题 p焊接夹具无问题 p操作过程无问题 支撑横梁

可 能 出 现都 问无 题问 的题 地 方

第一部分

1.1、什么是SE

案例:产品公差分配不合理

+

公差累积

原 因

设计间隙2.5mm,实际间隙约5mm

顶盖

断 面

p整改周期:2周 p整改费用:5万

支撑横梁

第二部分

汽车焊接SE流程

第三部分

3.1、焊接SE用到的基础知识

车身结构 车身制造工艺

生产线建设

尺寸工程

检测统计 技术

焊接技术

工装设计 工艺设计

第三部分

3.1、车身结构

车身是指各种汽车底盘上构成的乘坐空间及有关的技术装备,它是汽车的基本骨架,也是汽车 四大总成(车身、发动机、底盘、电器系统)之一。它决定了汽车的基本形状、大小和用途。

生产节拍:

JPH有效=X×10000/(250×2×8)=XXX台/时

JPH设计= XXX×1.13(或1.2)=XXX台/时

第三部分

3.6、工装设计

技术协议书

工艺流程 总布置图 焊件结构分解图 焊件明细 焊接设备和方法 焊点布置图

夹具 方案

主要控制点 (MCP)

主要控制 断面(MCS)

ቤተ መጻሕፍቲ ባይዱ

三维建模

设计基准书 车身三维数据

中小冲压件 供应商承担

汽车焊接 领域

内饰件、发 动机等

钢板

冲压件 冲压

大型冲压件 整车厂自制

冲压件 中小总 成焊接 分总成

焊接白

涂装车身

车身总 车身 涂装

总装

成焊接

检测 路试

成品 车入

库

整车厂负责

整车厂负责 整车厂负责

汽车焊接就是以工装夹具为载体,以焊接工艺设备为途径,完成白车身的焊接总成装配任务。 汽车焊接的宗旨是制造出尺寸精度高、整车强度高的白车身。

第三部分

3.4、焊接技术

点焊

气体保护焊(CO2)

螺柱焊

凸焊

第三部分

3.5、工艺设计

生产线基本条件 设计纲领:X万辆/年 工作制度:全年工作250天、每天2班、每班8小时。

工作条件: 开工率: 手工线 ≥93%(自动线≥89%) 作业能率: ≥95% 良品率: ≥99% 手工线:K=1.13,自动线:K=1.2 K:综合生产系数

2、新开发车型与竞争对手车型在焊 接工艺技术方面的差异,从成本质量 方向选择是否采用焊接新技术、新工 艺,如:激光焊接、镀锌钢板、高强 度钢板、不等厚钢板、机器人焊接的 应用

1、根据规划要求以及公 司现状提出新车型的生产 场地建议; 2、对建议生产场地进行 近期及远期生产可行性分 析; 3、确定生产线初步建设

第一部分

1.1、什么是SE

策划

第一部分

1.1、什么是SE

策划

第一部分

1.1、什么是SE

SE活动( Simultaneous engineering )是从初期阶段开始研讨并建立今后将会发生的所有问题的对 应方案,来完成质量目标的重要活动,是相对应于新产品开发流程而言的。

新产品开发流程指的是对在新车的开发活动中 从商品企划阶段开始到销售及售后服务阶段 一系列的工 作制度。为了促进项目,从商品企划阶段开始生产技术、质量、制造及相关部门同时参与SE活动。

汽车焊接SE分析流程及主要内容

2016.7

主要内容

第一部分 第二部分 第三部分 第四部分 第五部分

我们所要制造的是汽车这样一种商品! 在汽车的设计开发过程中需要SE工作!

第一部分

1.1、什么是SE

案例:某车型顶盖与其支撑横梁之间的间隙超差 (理论间隙2.5mm,实际间隙最大达到5mm)

顶盖

间隙大,膨胀胶固化后不能填充 该间隙,造成顶盖强度低。

第三部分

3.3、尺寸工程

N-2-1(3-2-1)定则

过定位原则 车身零件一般为弹性体,刚性差,易变形。尤其是当零件尺寸较大时,刚性更差,这些零 件在其自身重量作用下都难以保证其准确的形状,单纯采用六点定位原则定位,无法保证其位 置和形状,因而需要采用工件表面或型面过定位的方式定位,即在焊点附近均需设置定位面, 增加其刚性,但其定位点的数量和位置会影响夹具的功能和焊件的质量