菱形凸台零件的数控加工及工艺分析

典型凸模零件数控加工工艺研究与设计

典型凸模零件数控加工工艺研究与设计摘要:凸模类零件在生产中广泛存在,基于此,本文探讨了典型凸模零件数控加工工艺与设计。

关键词:凸模;零件;数控加工;设计在凸模零件工艺分析的基础上,设计了该零件的数控加工工艺,编制了抛物线轮廓加工程序。

将编制的凸模零件加工程序输入数控铣床后,进行了程序校验、试加工与优化。

结果表明,该数控工艺方案正确、合理,程序运行平稳,可保证零件加工精度,缩短加工时间,对同类零件的数控加工工艺设计具有借鉴意义。

一、数控加工简介数控加工是指在数控机床上进行零件加工的一种工艺方法,数控机床加工与传统机床加工的工艺规程从总体上一致,但也发生了明显变化。

用数字信息控制零件和刀具位移的机械加工方法。

它是解决零件品种多变、批量小、形状复杂、精度高等问题,以及实现高效化和自动化加工的有效途径。

二、零件工艺性某凸模零件毛坯为长方体,外形尺寸为95mm×95mm×25mm,材料45钢,切削性能较好,单件小批生产,未注表面粗糙度为Ra3.2μm,未注圆角半径为R5。

该零件由平面、带抛物线的凸台外轮廓、倾斜矩形腔、均布三角形槽及孔结构组成,结构较复杂,具有典型性。

考虑到该零件为单件小批生产,加工内容多且精度要求高,因此适合采用数控铣床加工。

该零件工艺为:①凸台抛物线外廓尺寸65±0.02 mm和 mm精度要求高,需分粗、精加工来保证尺寸精度,其中抛物线是编程的难点;②倾斜矩形槽尺寸40±0.02mm和 mm精度要求高,因而需分粗、精加工,编程时可采用刀具补偿功能和坐标旋转指令简化编程;③尺寸φ的沉孔加工精度要求高,普通机加工一般采用定心钻钻孔→钻孔→扩孔→粗镗→精镗孔的加工方案,为减少换刀次数和刀具成本,充分发挥数控机床性能,确定采用以铣代镗的新方法精加工该沉孔,因此最终确定该沉孔加工方案为定心钻钻孔→钻孔→扩孔→半精铣→精铣;④2-φ通孔精度要求高,为保证加工精度,该孔加工需从小到大逐步加工到位,因此确定的加工方案为定心钻钻孔→钻孔→扩孔→铰孔;⑤3个均布的三角形槽由于加工精度要求不高,确定加工方案为粗铣→精铣。

数控铣床加工中心编程及加工教学教案—凸台轮廓加工

任务一凸台轮廓的加工[教学目标]1.了解数控铣削凸台轮廓零件的加工过程。

2.掌握刀具半径补偿知识。

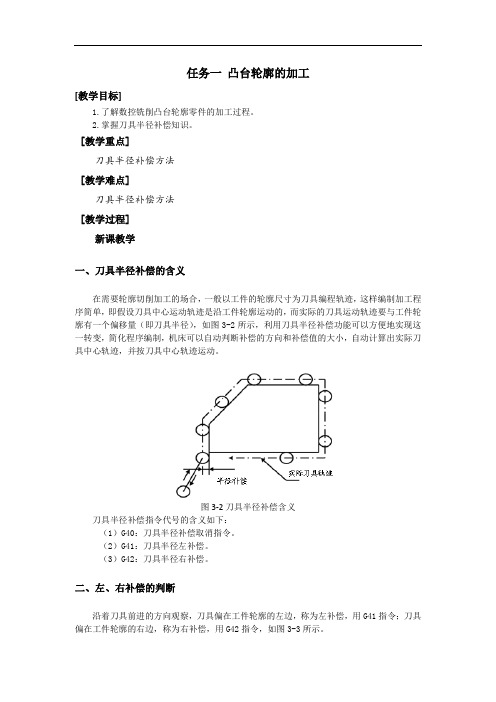

[教学重点]刀具半径补偿方法[教学难点]刀具半径补偿方法[教学过程]新课教学一、刀具半径补偿的含义在需要轮廓切削加工的场合,一般以工件的轮廓尺寸为刀具编程轨迹,这样编制加工程序简单,即假设刀具中心运动轨迹是沿工件轮廓运动的,而实际的刀具运动轨迹要与工件轮廓有一个偏移量(即刀具半径),如图3-2所示,利用刀具半径补偿功能可以方便地实现这一转变,简化程序编制,机床可以自动判断补偿的方向和补偿值的大小,自动计算出实际刀具中心轨迹,并按刀具中心轨迹运动。

图3-2刀具半径补偿含义刀具半径补偿指令代号的含义如下:(1)G40:刀具半径补偿取消指令。

(2)G41:刀具半径左补偿。

(3)G42:刀具半径右补偿。

二、左、右补偿的判断沿着刀具前进的方向观察,刀具偏在工件轮廓的左边,称为左补偿,用G41指令;刀具偏在工件轮廓的右边,称为右补偿,用G42指令,如图3-3所示。

图3-3左右补偿的判断当主轴正转(M03)时,左刀补(G41)与顺铣相对应,右刀补(G42)与逆铣相对应。

当铣刀和工件接触处的旋转方向与工件的进给方向相反时称为逆铣,方向相同时称为顺铣。

顺铣刀具耐用度、工件装夹稳定性优于逆铣,而逆铣工作台运动的平稳性优于顺铣。

三、指令格式刀具半径补偿指令的格式如下:G41 G01/G00 X Y D ;G42 G01/G00 X Y D ;G40 G01/G00 X Y ;其中,X、Y为建立或取消半径补偿直线段的终点坐标。

D为刀具补偿存储器号。

数控系统的刀具半径补偿就是将计算刀具中心轨迹的过程交由CNC系统执行,编程员假设刀具的半径为零,直接根据零件的轮廓形状进行编程,而实际的刀具半径则存放在刀具半径偏置寄存器内。

在加工过程中,CNC系统调用所需刀具半径补偿参数所对应的寄存器编号,根据零件程序自动计算刀具中心轨迹,完成对零件的加工。

平面凸台零件的加工工艺分析

哈尔滨应用职业技术学院毕业设计标题:平面凸台零件的加工工艺分析学生姓名:姜元文系部:机械工程系专业:数控技术指导教师:王海燕起止时间:第一章零件加工工艺规程1.1零件图样工艺分析的分析 (5)1.2毛坯的选择和加工余量的确定 (6)1.3选择数控机床夹量具 (7)1.4零件的定位基准和装夹方案 (9)1.5确定切削用量 (9)1.6刀具选择 (10)第二章工艺卡片第三章零件加工程序第四章零件加工模拟仿真4.1Mastercam的简介 (19)4.2模拟仿真 (19)参考文献致谢数控技术是指用数字、文字和符号组成的数字指令来实现一台或多台机械设备动作控制的技术。

它所控制的通常是位置、角度、速度等机械量和与机械能量流向有关的开关量。

数控的产生依赖于数据载体和二进制形式数据运算的出现。

1908年,穿孔的金属薄片互换式数据载体问世;19世纪末,以纸为数据载体并具有辅助功能的控制系统被发明;1938年,香农在美国麻省理工学院进行了数据快速运算和传输,奠定了现代计算机,包括计算机数字控制系统的基础。

数控技术是与机床控制密切结合发展起来的。

1952年,第一台数控机床问世,成为世界机械工业史上一件划时代的事件,推动了自动化的发展。

现在,数控技术也叫计算机数控技术,目前它是采用计算机实现数字程序控制的技术。

这种技术用计算机按事先存贮的控制程序来执行对设备的控制功能。

由于采用计算机替代原先用硬件逻辑电路组成的数控装置,使输入数据的存贮、处理、运算、逻辑判断等各种控制机能的实现,均可通过计算机软件来完成。

数控技术的应用不但给传统制造业带来了革命性的变化,使制造业成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,他对国计民生的一些重要行业(IT、汽车、轻工、医疗等)的发展起着越来越重要的作用。

关键词:数控技术,数控加工,工艺分析AbstractCNC technology is the use of numbers, words and symbols of the digital command to achieve one or more mechanical equipment, motion control technology. It is usually controlled by the location, angle, speed, volume and other machinery and mechanical energy flow on the switch. CNC production depends on the data carrier and the emergence of binary data operations. 1908, perforated sheet metal interchangeable data carriers come out; 19th century, the paper as the data carrier and an accessible control system was invented; 1938, Shannon in the Massachusetts Institute of Technology for fast computing and data transmission, laid the modern computer, including computer-based digital control system. CNC machine tool control technology is closely integrated with the development up. In 1952, the first CNC machine tools come out, the world's machinery industry in the history of an epoch-making event to promote thedevelopment of automation.Now, digital technology, also known as computer numerical control technology, now it is the use of digital process control computer technology. This technique of using a computer control program according to pre-stored on the device to perform control functions. As a result of the computer replace the original hardware logic circuit with numerical control device, the input data storage, processing, calculation, logic and other control functions to achieve, can be by CNC technology not only to traditional manufacturing industries has brought a revolutionary change in the manufacturing sector as a symbol of industrialization, and with the continuous development of digital technology and expansion of application fields, he was the national economy and some important industries (IT, automotive , light industry, medical, etc.) plays an increasingly important role in development.Keywords: CNC technology, CNC machining, process analysis第1章零件加工工艺规程制定1.1 零件工艺分析1.1.1零件图图1.1 零件图图1.2零件成型图1.1.2对零件进行工艺分析1零件分析如图1.1所示零件由平面、凸台、槽、台阶、孔等组成。

新杂心形凸台工艺分析与数控教工说明书(DOC)

绪论21世纪是一个科技时代,充满竞争与机遇。

企业的技术创新能力和对市场的快速反应能力成为赖以生存的重要因素。

提高市场的快速反应能力,就必须采用先进制造模式来实现产品设计和制造过程的数字化、智能化、网络化。

已经涌现出的新的制造理念和制造模式,为企业的快速发展注入了新的活力,而这些先进制造模式的应用需要功能强大的集成软件平台的支持。

数控加工是现代制造技术的典型代表,在制造业的各个领域如航空航天、汽车、摩托车、模具、家用电器等都有着日益广泛的应用,已成为这些行业中不可缺少的加工手段。

伴随着全球制造业向我国逐步转移的发展趋势,对数控加工的需求必将呈现出高速,持续的增长。

计算机技术与制造技术相互渗透、依存、结合并共同发展,产生了这样一门综合性应用技术——计算机辅助设计与制造(computer aided design and computer aided manufacturing,简称CAD/CAM)。

该技术具有知识密集、学科交叉、综合性强等特点,该技术主要在减少加工过程、提高生产率、提高产品质量、降低成本、缩短产品从设计到投产的周期等诸方面均能产生明显效益。

随着CAD/CAM、数控加工的及快速成型等先进制造技术的不断发展,以及这些技术在模具行业中的普及应用,模具设计与制造领域正发生着一场深刻的技术革命,传统的二维设计及模拟量加工方式逐步被基于产品三维数字化定义的数字化制造方式所取代。

在这场技术革命中,逐步掌握三维CAD/CAM软件的使用,并用于模具的数字化设计与制造是其中的关键。

Pro/Engineer操作软件是美国参数技术公司(PTC)旗下的CAD/CAM/CAE一体化的三维软件。

Pro/Engineer软件以参数化著称,是参数化技术的最早应用者,在目前的三维造型软件领域中占有着重要地位,Pro/Engineer作为当今世界机械CAD/CAE/CAM领域的新标准而得到业界的认可和推广。

是现今主流的CAD/CAM/CAE软件之一,特别是在国内产品设计领域占据重要位置。

毕业设计(论文)-心型凸台件的数控加工工艺分析与编程(全套图纸)

毕业论文(设计)心形凸台件的数控加工工艺分析与编程学院专业年级学生姓名学号20** 年 **月 **日摘要本文主要介绍了心形凸台零件的数控铣削加工工艺及其编程,开篇首先介绍了数控技术的概述,紧接着对零件图进行了简要的分析,然后确定零件的毛坯、定位基准、装夹方式、刀具、量具、切削用量等等,再制定出合理的加工方案,并制定相关的工艺文件,最后编制出零件的加工程序,在编制程序时运用了自动编程与手工编程相结合的方法编制,自动编程的应用大大减少了编程时的计算量,同时也使得程序更加准确无误。

关键词:工艺分析;加工方案;切削用量;数控编程全套图纸,加153893706I目录摘要 (I)1.绪论 (1)1.1数控机床的产生和发展 (1)1.2数控加工的特点 (2)1.3本课题的主要内容及任务 (2)2.零件的图样分析 (3)2.1零件的结构特点分析 (3)2.2零件的技术要求分析 (3)3.零件的工艺规程设计 (5)3.1毛坯的选择 (5)3.2定位基准的选择 (5)3.3装夹方式的选择 (5)3.4表面加工方法的选择 (6)3.5加工顺序的安排 (6)3.6工艺路线的确定 (6)3.6.1 可能采取的工艺路线方案 (6)3.6.2 工艺路线方案比较 (7)3.6.3 工艺路线的最终确定 (7)4.设备及其工艺装备的确定 (9)4.1机床的选择 (9)4.2夹具的选择 (9)4.3刀具的选择 (9)5.切削用量的选取 (11)6.工艺卡片 (13)6.1工艺过程卡 (13)6.2数控加工工序卡 (13)7.数控加工程序的编制 (15)7.1编程方法的选择 (15)7.2编程坐标系的确定 (15)7.3加工程序清单 (15)设计总结 (21)致谢 (22)参考文献 (23)附件:子程序 (24)II1.绪论1.1 数控机床的产生和发展数控机床(Numerical Control Machine Tools)是用数字代码形式的信息(程序指令),控制刀具按给定的工作程序、运动速度和轨迹进行自动加工的机床,简称数控机床。

宏程序数控铣削凸台技巧及数控教学应用

宏程序数控铣削凸台技巧及数控教学应用作者:董捷来源:《中国高新技术企业》2015年第15期摘要:文章通过对凸台类零件数控铣削各种加工工艺的分析比较,以FANUC-0i数控系统为例,利用宏程序的编程方法去实现加工,提出编制技巧并应用于数控教学,对提高学生技能水平和知识水平有较大的促进作用,为数控后续教学打下较为扎实的基础。

关键词:宏程序;数控铣削;凸台类零件;数控教学;FANUC-0i数控系统文献标识码:A中图分类号:TG659 文章编号:1009-2374(2015)15-0052-02 DOI:10.13535/ki.11-4406/n.2015.15.026在数控铣削加工中,平面类零件加工是学生铣床操作加工的基础,以平面类零件加工为基础,学生的技能知识编程水平需要通过更为复杂的零件加工去提高,从而为达到技师水平而做必要的准备。

同时在数控铣床加工中,凸台类零件的加工是此类零件的典型,对于凸台类零件加工方法有很多,可以采用循环指令,也可以单线一步步完成,可以利用软件建模自动生成程序,还可以采用宏程序进行变量编程加工。

用宏程序可以提高加工效率,达到预期的效果,本文就宏程序在数控铣削凸台的应用为例,归纳总结出宏程序在解决复杂零件加工的编程技巧,同时体现在数控教学的应用中。

1 凸台零件分析针对典型凸台零件展开分析,零件主要由凸台、凹槽、外轮廓和孔组成,孔表面的加工方法有钻孔、扩孔、铰孔、镗孔、拉孔、磨孔及光加工方法选择原则。

平面轮廓常采用的加工方法有数控铣、线切割及磨削等可采用粗铣-精铣方案。

凸台部分利用数控宏程序进行加工,选择以上方法完全可以保证尺寸、形状精度和表面粗糙度要求。

典型零件图如图1所示:图1此典型零件本文分析的主要是凸台圆弧的加工,其他的加工可以采用数控铣床的常用平面类零件的加工方法来实现,对于圆弧面的加工采用之前的方法已无法正常实现,所以在此特正面上采用宏程序的编制方法来实现。

2 凸台零件工艺分析针对典型零件的情况分析,对零件的毛坯选择、刀具选择、切削用量进行逐一的分析,这里不作重点解释,主要情况如下:材料选择为45号钢,刀具采用硬质合金铣刀,选择切削用量的原则是:粗加工时,以提高生产率为主,但也应考虑经济性和加工成本;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本,加工参数的确定取决于操作人员的实际工作经验、工件要求的加工精度以及其表面质量、工件的材料性质、刀具的种类以及刀具形状、铣刀的刚性等许多因素,夹具选用机用平口钳,主要工艺表格如表1:表1工序号刀具号刀具名称刀具作用1 T01 Φ120平面铣刀加工平面,控制零件高度2 T02 Φ10键槽刀零件凹槽,正面凸台,粗铣Φ20孔,Φ26孔,外轮廓3 T03 Φ3中心钻加工定位孔4 T04 Φ9.7钻头钻削基本孔5 T05 Φ10铰刀加工Φ100+0.015的孔6 T06 Φ20铰刀加工Φ200+0.007的孔7 T07 螺纹铣刀加工M28X1.5螺纹3 宏程序编程分析采用的主要技巧是宏程序分层法铣削凸台,针对如图2圆弧段,现将铣削凸台的宏程序主程序示范如下:图2G1 Z-13 F500;刀具降至加工点#1=0;铣削第一段凸台圆角度赋值WHILE [#1 LE 89.9] DO1;条件判断,当#1小于等于89.9°时执行循环1#3=3*SIN[#1];计算X,Y轴变量坐标值#5=10+[#3];计算Z轴坐标值G1 Z-#5 F80;循环一次后Z轴上抬的高度G1 G41 X#4 YO D1 F1000;建立刀补G2 I-#4;#1=#1+0.5 角度递增END 1;循环1结束#6=4.888;第二段圆弧角度赋值WHILE [#6 LE 15.094] DO2 当#6小于等于15.094°时执行循环2#8=69.298-200*SIN[#6];计算X轴坐标值#9=189.488-200*COS[#6];计算Y轴坐标值G1 Z#9 F80;G1 X#8 YO F1000;#6=#6+0.2;END 2;循环2结束#12=15.094 第三段角度赋值WHILE[#12 LE 90]DO1;当#12小于等于90°时执行循环3#13=3*SIN[#12]+15;计算X轴坐标值#14=3*COS[#12]+10;计算Y轴坐标值G1 Z#14 F80;G1 X#13 YO F1000;#12=#12+0.5;END 3;循环3结束以上程序基于FANUC-0i系统的数控铣床编写,编程技巧主要体现如下三点:(1)三段圆弧必须能够相切,可以通过圆弧段的条件角度控制;(2)铣削第二段圆弧时递增角度不宜太大,否则圆弧台阶较大,可选择较小的角度,以保证铣削出较小台阶的圆弧段;(3)切入方法可以使用直线切入切出,也可以使用圆弧切入切出,但圆弧切入切出需多次建立和取消刀补,且对此圆弧段编程太过于繁琐,所以采用直线切入切出方式,只需要建立一次刀补,刀补可以在刀具返回起刀点时取消,此方法可以提高加工效率。

菱形凸台零件的数控加工及工艺分析毕业设计

菱形凸台零件的数控加工及工艺分析毕业设计数控加工是指通过计算机控制的自动化机床加工零件的一种加工方法。

相比传统的手工操作,数控加工具有加工准确度高、加工速度快、重复性

好等优点。

对于菱形凸台零件来说,数控加工能够提供更稳定的加工精度,保证零件的尺寸和表面质量。

数控加工菱形凸台零件的工艺分析如下:

1.制定加工方案:根据产品图纸和工艺要求,制定加工方案。

确定加

工工艺路线、工艺参数和刀具选择等。

2.首先进行铣削加工:根据加工方案,先进行菱形凸台的铣削加工。

可以使用立式铣床、加工中心等数控机床进行铣削加工。

铣削时,主要应

注意工具切削力的控制、刀具的切削速度和进给速度的选择,保证零件表

面的精度和质量。

3.进行内外螺纹加工:接下来进行菱形凸台内外螺纹的加工。

通常使

用螺纹刀具进行螺纹铣削加工。

加工时,需要选择合适的刀具和切削参数,确保螺纹加工的精度和质量。

4.接着进行表面处理:对菱形凸台零件的表面进行加工处理。

可以选

择研磨、抛光等方式对零件进行表面处理,以提高零件的光洁度和美观度。

5.最后进行检测与修正:对菱形凸台零件进行检测,并进行修正。

可

以使用三坐标测量仪、形状测量仪等设备进行测量,检查零件的尺寸和形

状是否符合要求。

若发现问题,需要进行修正,保证零件的质量。

总结起来,菱形凸台零件的数控加工工艺主要包括制定加工方案、铣削加工、内外螺纹加工、表面处理和检测与修正。

通过科学的加工工艺和精确的数控加工设备,可以保证菱形凸台零件的加工质量和生产效率。

设计“菱形盖类”零件机械加工工艺规程

目录前言.......................................................... 错误!未定义书签。

一、零件的分析................................................ 错误!未定义书签。

1.1 零件的作用............................................ 错误!未定义书签。

1.2 零件的工艺分析......................................... 错误!未定义书签。

1.3 确定生产类型.......................................... 错误!未定义书签。

二、工艺规程设计.............................................. 错误!未定义书签。

2.1 确定毛坯的制造形式..................................... 错误!未定义书签。

2.2 基面的选择............................................. 错误!未定义书签。

2.3 制定工艺路线........................................... 错误!未定义书签。

2.4 机械加工余量、工序尺寸及毛皮尺寸的确定................. 错误!未定义书签。

2.5 确立切削用量及基本工时................................. 错误!未定义书签。

三、夹具设计.................................................. 错误!未定义书签。

3.1 问题的提出............................................ 错误!未定义书签。

凸型件的加工工艺总结600字左右

凸型件的加工工艺总结600字左右凸型件是一类常见的机械零件,其加工工艺通常包括以下几个步骤:设计凸型件的CAD模型、选择合适的材料、选择合适的加工工艺、进行加工、检验和调整。

凸型件的加工过程通常是基于设计凸型件的CAD模型进行的。

在设计过程中,需要考虑凸型件的形状、尺寸、功能等要求,并进行CAD建模。

CAD模型可以提供给后续的加工工艺使用。

选择合适的材料也是凸型件加工的重要环节。

根据凸型件的使用环境和要求,选择材料的种类和性能。

例如,对于要求强度高的凸型件,可以选择高强度的合金材料;对于要求耐磨性好的凸型件,可以选择耐磨材料。

然后,选择合适的加工工艺也是凸型件加工的关键。

凸型件常见的加工工艺包括铣削、车削、磨削等。

根据凸型件的形状和要求,选择合适的加工工艺。

例如,对于曲线形状较复杂的凸型件,可以选择CNC铣削进行加工;对于精度要求较高的凸型件,可以选择磨削进行加工。

接下来,进行加工。

根据选择的加工工艺,进行相应的加工操作。

在加工过程中,需要根据CAD模型提供的尺寸和形状要求,进行加工操作。

同时,还需要根据材料的性质,选择合适的切削速度、进给速度等参数。

加工完成后,需要对凸型件进行检验。

检验的目的是验证凸型件是否符合设计要求。

常见的检验方法包括尺寸测量、外观检查、性能测试等。

根据检验结果,可以判断凸型件的质量是否合格。

根据检验结果,对凸型件进行调整。

如果凸型件不符合设计要求,可以根据检验结果进行调整。

调整的方法可以包括重新加工、更换材料等。

调整后,再次进行检验,直到凸型件达到设计要求为止。

凸型件的加工工艺包括设计凸型件的CAD模型、选择合适的材料、选择合适的加工工艺、进行加工、检验和调整。

通过科学的加工工艺,可以保证凸型件的质量和性能,满足工程需求。

数控技术专业毕业论文多边形凸台零件铣削加工

数控技术专业毕业论文--多边形凸台零件铣削加工摘要随着科学技术飞速发展和经济竞争的日趋激烈,机械产品的更新速度越来越快,数控加工技术作为先进生产力的代表,在机械及相关行业领域发挥着重要的作用,机械制造的竞争,其实质是数控技术的竞争。

数控编程技术是数控技术重要的组成部分。

从数控机床诞生之日起,数控编程技术就受到了广泛关注,成为CAD/CAM系统的重要组成部分。

以数控编程中的加工工艺分析及设计为出发点,着力分析零件图,从数控加工的实际角度出发,以数控加工的实际生产为基础,以掌握数控加工工艺为目标,在了解数控加工铣削基础、数控铣床刀具的选用、数控加工工件的定位与装夹、拟定加工方案、确定加工路线和加工内容以及对一些特殊的工艺问题处理的基础上,控制数控编程过程中的误差,从而大大缩短了加工时间,提高了效率,降低了成本。

关键词:多边形凸台零件;铣削加工;工艺分析AbstractWith the rapid development of science and technology and increasingly fierce economic competition, mechanical products, updates faster and faster, CNC machining technology as a representative of the advanced productive forces, in the machinery and related industries play an important role in the field of mechanical manufacturing competition, and its?CNC technology is essentially the competition.CNC programming technology is an important part of numerical control technology.?From the date of the birth of CNC machine tools, CNC programming technology to be widespread attention, a CAD / CAM system is an important component.?To NC programming process analysis and design as the starting point and focus of part drawings, from CNC machining practical point of view, the CNC machining of the actual production as the basis to master the digital processing technology as the goal, the understanding of NC milling based on?CNC milling machine tool selection, CNC machining workpiece positioning and clamping, the development processing program to determine the processing route and the processing of content as well as some special deal with the problem on the basis of process control in the process of NC programming error, thus greatly reducing the processing?time and improve efficiency and reduce costs.?The main graduation Convex polygon machining technology, fixture design and automation programming for analysis.?In the design, throughparts of the graphical analysis, material analysis, selecting the processing of rough size, in addition to the processing procedure, process analysis, which according to the processing part of the whole process, process parameters used for milling programming.Convex polygon design process of parts to ensure the polygon boss machining quality, to improve the productivity of great significance.?It is the key to ensuring product quality.?Convex polygon part by the design process, the design of a product can be found in all processes need to be successful with good.?Complete the design work I have done the following:?1. Polygon boss parts parts diagram analysis and digital modeling.?This part is a symmetric graph, the part is forged, with a small, part of complex features.?According to part drawing, a reasonable idea of the processing order, and digital modeling, using PRO / E software to draw part of the three-dimensional map, and select the blank material and size.?2. Polygon into convex parts spare parts processing technology of Taiwan.Processing components are symmetrical graphics, easy to process because specific pore surface, when in the development of technical rules to be processed surface to surface as the base and then to process the other.In which the processes are to adopt a common fixture jig, there are polygonal boss part blank map, mapping parts; how to ensure the boss with a polygon is a part of the technical conditions for processing the mostimportant issue, so to play a reasonable process to crucial role, and finally according to the requirements of the tool and parts calculate the cutting parameters3. Polygon into convex parts of the programming station parts.?Using the PRO / E automatically write programs to achieve the requirements of the card technology has rough finish, respectively.?Using the PRO / E has the advantage of automatic programming is not only reducing programming time, but also reduce errors, make programming simple, so as to enhance the production efficiency of parts?Keywords Convex polygon parts?Milling? Process Analysis第一章绪论 1第二章零件分析 22.1零件的结构特点2.3零件图纸的工艺分析 2 2.4加工内容以及相关要求3 2.5加工要点分析 32.6零件图纸上的尺寸标注3 2.7分析变形情况 32.8零件的精度要求 4第三章机械加工工艺规程 4 3.1毛坯的选择 4坯的加工余量 4坯形状及余量的确定3.2零件加工定位基准的选择装夹 5基准的选择准的选择3.3选择并确定工艺装备寸的选择料的选择料性能使用表量的确定速的确定度的确定量的确定3.3切削液的选择123.4工艺方案的制订12 案的制订12片的制订13程卡1416线图27第四章程序编制31第五章加工零件395.1建立工件坐标系39 5.2对刀及刀补设定39 5.3加工零件过程39总结41致谢42参考文献43附录44第一章绪论随着科学技术的飞速发展和经济竞争的日趋激烈,产品更新速度越来越快,复杂形状的零件越来越多,精度要求越来越高,多品种、小批量生产的比重明显增加,激烈的市场竞争使产品研制生产周期越来越短,传统的加工设备和制造方法已难以适应这种多样化、柔性化与复杂形状零件的高速高质量加工要求。

带型腔的凸台零件的数控加工工艺

带型腔的凸台零件的数控加工工艺如图所示,材料为45钢,单件生产,毛坯尺寸为84mm×84mm×22mm),试对该零件的顶面和内外轮廓进行数控铣削加工工艺分析。

零件图一、零件图工艺分析1)加工内容该零件主要由平面、孔系、型腔轮廓及外圆弧轮廓组成,几何元素之间关系描述清楚完整,尺寸标注完整。

毛坯是长方体块件,尺寸为84mm×84mm×22mm,加工内容包括ø22H8的内孔,外圆弧轮廓,型腔轮廓,四个平面(上表面、凸台面、型腔表面和下底面)和工件四周面。

2)加工要求零件主要加工要求为ø20H8的内孔的尺寸公差为H8,表面粗糙度要求较高,其值为Ra=1.6μm。

其他的加工要求只标注了公称尺寸,所以按自由尺寸公差等级为IT11~IT12级来加工,表面粗造度为Ra=3.2μm,表面质量要求一般。

3)各结构的加工方法①由于ø22H8的内孔加工要求较高,拟定钻中心孔-----钻孔-----粗镗-----半精镗-----精镗的加工方案。

②外圆弧轮廓以及平面和型腔轮廓以及平面可用键槽铣刀铣削,因为表面粗造度为Ra=3.2μm,故采用粗铣-----精铣的方法加工。

③底面、上表面和四周面可用面铣刀,因为表面粗造度为Ra=3.2μm,故也采用粗铣-----精铣的方法加工。

零件毛坯为45钢,切削性能好,无热处理和硬度要求。

二、选择设备根据被加工零件的外形和材料等特点,选用XK713A型数控铣床。

技术参数XK713A床身型数控铣床工作台工作台面积800x350 mm T形槽3x18H8 mm 工作台最大承重550 kg行程X向、Y向、Z向行程600x410x510 mm 主轴端面至工作台面距离126-635 mm 主轴中心至立柱导轨面距离215-625 mm主轴主轴转速60-4000(8000可选) rpm 主轴电机功率(连续/30分) 5.5/7.5 kw 主轴孔锥度BT-40 -三向进给切削进给速度1-5000 mm/min 快速移动速度15000 mm/min 进给电机扭矩12 Nm精度定位精度±0.013 mm 重复定位精度±0.005 mm电机进给电机容量主轴电机 5.5/7.5 kw X、Y向0.9 kw Z向 1.8 kw一般规格机床外形尺寸(长x宽x高)2500x2630x2550 mm 机床重量4500 kg 总电源供应量15 kw 典型配用数控系统FANUC Oi -XK713A型数控铣床技术参数三、确定零件的定位基准和装夹方式1)定位基准根据基准重合的原理选取零件的底面做为定位基准,保证设计基准与定位基准重合。

十字凸台典型零件的数控铣削加工工艺设计与编程仿真

典型铣削零件的数控加工工艺设计与编程摘要随着计算机技术的发展,数字控制技术已经广泛的应用于工业控制的各个领域,尤其在机械制造业中应用极其的广泛。

而中国作为一个制造业的大国,掌握先进的数控加工工艺和好的编程技术也是相当重要的。

本文的主要写作目的是为了验证在校几年的学校以及实践过程中所学的知识,所以选择了一个典型的铣削零件来阐述数控铣削的加工工艺以及编程设计,此次设计不仅能够验证自己的知识,同时也能提高自己的知识,通过此次设计,使我发现了自己原来很多不足的地方,同时在设计中不断的改进,使自己的能力上了个新台阶,使我对数控铣削工艺有了更高的认识。

关键词:工艺分析工件装夹刀具数控编程目录摘要 (1)1.前言 (3)2.零件图样分析 (5)3.机床设备的选择 (6)4.工件的装夹 (6)4.1毛坯的选择 (6)4.2零件的装夹 (7)5.工艺路线 (7)5.1表面加工方法的选择 (7)5.2加工阶段的划分 (8)5.3工艺路线的安排 (8)6刀具的选择 (8)6.1刀具的选择原则 (8)6.2数控铣削刀具的选择 (9)7.切削用量的选择 (9)7.1切削用量对机械加工的影响 (10)7.2切削用量的选取 (10)8.拟定机械加工工艺过程卡片和数控加工工序卡片 (11)9.数控编程 (12)设计小结 (16)致谢 (17)参考文献 (18)1.前言毕业设计是我们大学学习生活的很重要的一部分,是我们在校学习的最后的一个环节,是评价我们是否是一个合格大学生的一个很重要标准,因此在做毕业设计时,我都怀着很重视的态度去做的。

在刚接到要做毕业设计的任务,我一下子感到无从下手,有点迷茫,由于从没有做过这样的设计,经过几天的查找资料,我发现数控加工是机械行业一门新的专业,数控技术是数字程序控制数控机械实现自动工作、柔性化、集成化生产的基础。

它广泛用于机械制造和自动化领域,较好地解决多品种、小批量和复杂零件加工以及生产过程自动化问题。

第五章第四节凸台零件加工

→【孔加工】,或直接单击工具栏 按钮,在弹出的孔加工对话框中点 选“加工参数”页框,按图所示设 置加工参数。

任务5-4 凸台零件加工

(2)点选孔加工对话框中的“刀具参 数”页框,按图所示设置刀具参数。

任务5-4 凸台零件加工

(3)单击“确定”按钮,按空格 (Space)键,在工具菜单中选择 “圆心”,或直接按C键,拾取托 板两侧阶梯孔边,以阶梯孔圆心为 钻孔圆心,单击鼠标右键,系统生 成孔加工轨迹,结果如图所示。

(8)点选平面区域粗加工对话框中的 “公共参数”页框,按图所示设置 公共参数。

任务5-4 凸台零件加工

(9)点选平面区域粗加工对话框中的 “刀具参数”页框,按图所示设置 刀具参数。

任务5-4 凸台零件加工

(10)单击“确定”按钮,按系统提 示拾取矩形边框为加工轮廓,拾取 中心凸台轮廓线为加工岛屿,单击 鼠标右键确认,系统自动生成平面 区域粗加工轨迹。如图所示。

任务5-4 凸台零件加工

【任务描述】

加工如图所示凸台零件,凸台造型参见任务4-2。

任务5-4 凸台零件加工

➢ 操作

1、设定加工刀具 • 选择屏幕左侧特征树的“加工管理”

页框,双击特征树中的“刀具库”, 弹出刀具库管理对话框,单击“增 加刀具”按钮,弹出刀具定义对话 框,如图所示。 • 输入刀具名称及参数。分别增加凸 台加工使用刀具:平刀D10、D5、 球刀R5、R3,钻头D10,如图所 示。

任务5-4 凸台零件加工

6、生成G代码 • 单 击 【 加 工 】→【 后 置 处 理 】→

【生成G代码】,在弹出的选择后 置 文 件 对 话 框 中 给 定 要 生 成 的 NC 代码文件名(如:凸台加工.cut) 及其存储路径,单击“确定”按钮 退出,拾取所有加工轨迹,按右键 确定,生成加工G代码。如图所示。

工艺分析范例(仅供参考,他写的并不好)

2 、加工任务分析由于切削余量小,进给较小,切削力较小,所以螺柱拉杆的压紧力就可以保证工件在加工中的稳定性。

图中零件的材料为45#钢,从加工经济性考虑,刀具为硬质合金刀具,毛坯为锻件毛坯。

因为圆柱面的粗糙度和轮廓的尺寸精度要求较高,采用粗精两次加工。

垂直度和平行度的要求,则通过夹具和机床的精度来保证。

用平口虎钳装夹时,下面要垫一块环块作定位用,且这个块状尺寸应小于工件的毛坯尺寸,里面空腔的尺寸应小与三个孔的边界尺寸,环块的平行度要求较高,应大于工件的平行度要求。

用螺柱拉杆装夹和两个孔定位铣侧面。

在加工完第一个平面后,就以第一个平面做定位表面来加工侧面,以保证工件垂直度要求.再以已加工侧面和第一个已加工表面来定位加工第二个平面,这样就可以保证两个平面的平行度的要求。

工中的粗糙度的要求靠切削工艺来保证。

用镗刀镗孔时,应注意孔的中心要与主轴中心对齐。

通孔的要求较高,故最后采用镗刀镗孔。

在镗孔之前应安排一个钻孔工艺.留有1mm的加工余量,再用镗刀镗孔。

由于镗刀杆悬伸太长,需要依靠工艺来避免镗刀的刚性不足。

3、加工工艺分析1)铣下平面:采用平口虎钳装夹,装夹工件的三分之二来防止铣削时工件因装夹不稳定引起的震动。

保证高度尺寸43mm,尺寸为自由公差,用机床保证即可,而表面粗糙度要求不高,采用一次走刀完成.背吃刀量为1mm鉴于机床、夹具、刀具的刚度和经济加工性能,一次铣削量不大,故采用Ø80硬质合金铣刀水平面切入的进给路线.根据切削用量手册查表得Vc=120m/min,由公式Vc=πdn/1000,求得转速n=Vc×1000/πd.即n=477.7≈480r/min.f取0.5mm/min,则进给速度为Vf=n×f=0.5×480=240,则Vf取240mm/min2)钻孔、镗孔:采用平口虎钳装夹,由于有精度要求,采用粗精两次加工.镗孔的背吃刀量为0.5mm。

粗加工时:用Ø15.5麻花钻.Vc=10m/min,由公式Vc=πdn/1000,求得转速n=Vc×1000/πd.即n=200r/min. f取0.1, 则进给速度为Vf=n×f=0.1×200=20, 则Vf取20mm/min.精加工时:用Ø16镗刀,Vc=80m/min,由公式Vc=πdn/1000,求得转速n=Vc×1000/πd.即n=1600r/min.由于镗杆悬伸量较长,镗刀的钢度不是很好,为了保证加工精度,所以f取0.075, 则进给速度为Vf=n×f=0.075×1600=120, 则Vf取120mm/min3)铣侧面:为了防止铣削时因螺母松动引起的震动。

凸台零件的数控工艺分析与编程

绪论 (2)第1章凸台零件的零件图分析 (3)1.1凸台零件零件的图样分析 (3)1.2 三维实体建模 (4)第2章凸台零件加工工艺分析 (5)2.1凸台零件加工内容分析图 (5)2.1.1零件图尺寸的分析 (5)2.1.2零件加工要求 (5)2.2 毛坯的确定 (6)2.3 机床的选择 (6)2.4加工顺序的规划 (7)2.6 确定装夹方案 (8)2.6.1 零件的基准分析 (8)2.6.2 确定零件的装夹方式 (9)2.7刀具与切削用量选择 (11)2.7.1刀具的选择 (11)2.8 拟订加工工序卡 (12)3.1 粗铣毛坯六面体的程序编制 (12)3.2凸台B面精加工程序编制 (13)3.3程序仿真 (15)3.3.1仿真软件的介绍 (15)3.3.2仿真步骤和结果 (16)结束语 (19)参考文献 (19)摘要本论文主要为培养学生运用数控编程及有关课程(机械制造工艺学、互换性与技术测量、金属切削机床、金属切削原理与刀具等)的知识,结合生产实习中学到的实践知识,独立地分析和解决一个中等复杂程度零件的加工工艺与编程问题。

通过编程,并在宇龙数控加工仿真系统软件上进行调试,使同学们熟悉和掌握数控机床的编程流程,其目的具体如下:(1)学会数控机床的手工编程;(2)学会数控仿真软件的使用。

绪论课程设计是对所学各课程的一次深入的综合性的应用。

也是一次理论联系实际的训练。

因此,它在我们三年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次毕业设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后打下一个良好的基础。

本设计书是根据数控加工综合设计的,数控机床已成为国家先进制造技术的基础设备,并关系到国家发展的战略地位,从20世纪中叶数控技术出现以来。

数控机床给机械制造带来了革命性的变化,数控加工具有自动化,高效率,适应性强,精度高等特点。

现代数控加工正向高速化,高精度化,高柔性化,高一体化和智能化方向发展。

(数控加工)凸模板数控加工工艺设计精编

(数控加工)凸模板数控加工工艺设计凸模板数控加工工艺设计图1.1凸模板零件图1.1零件工艺性分析1.1.1零件结构和功用分析凸模板如图1.1所示,凸模,又叫阳模,是成型塑件内表面的部件,在注射成型中通常装在注射机的动模板上,所以,习惯上又叫动模。

由于注塑成型中常让塑件留在凸模上,所以,在凸模上常装有顶出机构,以方便塑件的脱模。

凸模按结构形式,主要分为整体式凸模、组合式凸模。

该凸模板的结构简单,其结构特点是孔较多、俩侧的腰形槽较小,因此在加工时需着重考虑对刀对零件精度的影响、切削力、转孔的速度和进给量等对零件的影响。

1.1.2零件图纸分析1由零件图可知,该零件形状简单、腰子形键槽尺寸较小。

凸模板的尺寸精度要求且不是很高,采用铣削加工就能够达到要求,可是其形状位置精度要求较高,对称度0.03,同轴度要求为0.1,垂直度为0.04,由于模具对尺寸精度的要求比较高,加工中主要要保证的精度要求。

零件的尺寸标注采用统壹的基准即设计基准,无多余尺寸和封闭尺寸。

1.1.3主要技术要求分析(1)大平面的精度:上表面的粗糙度3.2,它的精度将直接影响到加工的精度精度。

(2)孔的位置精度:同壹平面上导柱孔的位置度误差会影响生产出来的零件1不合格,甚至合模时不能合上。

1.1.4毛坯和材料的分析凸模板为单件,属于单件小批量生产。

凸模板材料为YL15,毛坯重量约为0.9Kg。

毛坯为铝板切割而成,制作时毛坯的X轴方向加工余量为2mm公差为±0.02,毛坯的Y轴方向加工余量为20mm公差为±0.02,毛坯的Z轴方向加工余量为2mm公差为±0.02。

加工毛坯时,为了保证加工面的加工精度,选择侧面的粗糙度较好壹边为粗加工基准,从而保证其它面的垂直度和平行度。

加工其它俩个侧面时,使用平口钳和已加工的侧面为定位基准,这样不仅能够使加工余量均匀而且保证加工精度。

在加工上表面和下表面时使用已加工面作为定位基准,满足“互为基准”及“基准重合”原则以保证加工精度。

(数控加工)平面轮廓零件的数控加工及工艺分析

(数控加工)平面轮廓零件的数控加工及工艺分析XX毕业设计题目:平面轮廓零件的数控加工及工艺分析系部专业名称班级姓名学号指导教师摘要高效率、高精度加工是数控机床加工最主要特点之一。

利用数控机床加工,其产品加工的质量一致性好,加工精度和效率均比普通机床高出很多,尤其在轮廓不规则、复杂的曲线或曲面、多工艺复合化加工和高精度要求的产品加工时,其优点是传统机床所无法比拟的。

本课题对异性体、复杂的曲线、多工艺复合化加工进行探索,设计出三种切实可行的工艺流程及工艺装备。

在产品的加工过程中,工件在夹具内的定位和夹紧显得特别重要。

须根据六点定位对产品进行合理的定位,欠定位、完全定位还是过定位都须根据实际的生产过程决定。

夹具是涵盖了从加工到组装的几乎所有操作过程的一种装夹设备。

由于大量的加工操作需要装夹,夹具设计在制造系统中就变得非常重要,它直接影响加工质量,生产率和制造成本。

本文通过分析结构特点和加工要求,制定了一套较合理的夹具设计,从而为保证该零件的加工精度将提供一种经济实用的工艺装备,具有一定的实用价值。

通过对各种定位夹紧装置的分析比较,选择并组合了一套既能够满足加工要求的,又比较简洁的装置,并对各工步进行数控编程。

关键词:数控加工,工艺流程,工艺装备,夹具设计ABSTRACTThe high efficiency, the precision work are one of numerical control engine bed processing most main characteristics. Using the numerical control engine bed processing, its product processing quality uniformity is good, the processing precision and the efficiency outdo compared to the ordinary engine bed very much, especially when outline not rule, complex curve or curved surface, multi-craft recombine processing and high accuracy request product processing, its merit is the traditional engine bed is unable to compare. This topic to the opposite sex body, the complex curve, the multi-craft recombine processing carries on the exploration, designs three practical and feasible technical processes and the craft equipment. In the product processing process, the work piece appears in jig localization and the clamp specially importantly. Must act according to six localizations to carry on the reasonable localization to the product, owes the localization, locates completely crosses the localization all to have to act according to the actual production process decision. The jig covered from has processed clamps the equipment to the assembly nearly all operating process one kind of attire. Because the massive processing operation needs to install clamps, the jig design changes can it be that the constant weight in the manufacture system to want, it affects the processing quality directly, the productivity and the production cost. This article through the analysis support components, the air compressor snifting valve lid as well as the supporting the unique feature and the processing request which wraps, has formulated a set of reasonable jig design, thus for guaranteed this components the processing precision will provide one economical practical craft equipment, will have certain practical value. Through to each kind of localization clamp analysis comparison, chose and combines a set both to be able to satisfy the processing request, and the quite succinct installment, and carried on the numerical control programming to each step working procedure.Key word:numerical control processing, technical process, craftequipment, jig design目录1绪论 (1)2零件分析 (2)2.1零件的结构特点 (2)2.2.1零件图纸的工艺分析 (2)2.2.2加工内容以及相关要求 (3)2.2.3加工要点分析 (3)2.2.4零件图纸上的尺寸标注 (3)2.2.5分析变形情况 (3)2.2.6零件的精度要求 (4)3毛坯的选择 (4)3.1分析毛坯的加工余量 (4)3.2零件毛坯形状及余量的确定 (4)4机床的选择 (4)5零件加工定位基准的选择 (5)5.1工件的装夹 (5)5.2零件粗基准的选择 (5)5.3零件精基准的选择 (6)6选择并确定工艺装备 (6)6.1刀具尺寸的选择 (6)6.2刀具材料的选择 (7)6.2.1刀具材料性能 (7)6.2.2各种刀具材料 (7)6.3量具的使用表 (8)6.4切削用量的确定 (8)6.4.1主轴转速的确定 (9)6.4.2进给速度的确定 (10)6.4.3背吃刀量的确定 (11)7切削液的选择 (12)8工艺方案的制订 (12)8.1加工方案的制订 (12)8.2刀具卡片的制订 (13)8.3工艺过程卡 (14)8.4工序卡 (16)8.5走刀路线图 (27)9程序编制 (31)10加工零件 (39)10.1建立工件坐标系 (39)10.2对刀及刀补设定 (39)10.3加工零件过程 (39)11精度检验 (40)总结 (41)致谢 (42)参考文献 (43)附录 (44)1绪论随着科学技术的飞速发展和经济竞争的日趋激烈,产品更新速度越来越快,复杂形状的零件越来越多,精度要求越来越高,多品种、小批量生产的比重明显增加,激烈的市场竞争使产品研制生产周期越来越短,传统的加工设备和制造方法已难以适应这种多样化、柔性化与复杂形状零件的高速高质量加工要求。

凸台类零件加工设计毕业设计

数控技术专业毕业设计班级:姓名:指导老师:题目:凸台类零件加工日期:年月日毕业作业(论文)任务书毕业作业(论文)评阅书目录一、加工零件和工艺分析 (1)(一)、工件简介 (2)(二)、加工原点设置 (2)(三)、加工工步分析 (2)1、外形粗加工 (2)2、定位孔加工 (3)3、凹槽粗加工 (3)4、外形精加工 (3)5、凸台内外壁精加工 (3)6、中心通孔加工 (3)7、钻孔 (4)(四)、工件的装夹与定位 (4)(五)、数控加工工艺卡及刀具卡片 (4)二、用MASTERCAM进行仿真加工 (5)(一)、外形铣削进行外形粗 (5)(二)、用中心钻加工定位孔 (9)(三)、挖槽进行凹槽粗加工 (10)(四)、外形铣削进行外形精加工 (11)(五)、外形铣削凸台内外壁加工 (12)(六)、全圆铣削进行中心孔加工 (13)(七)、钻孔进行孔加工 (15)三、程序后处理 (16)(一)、实体模拟切削 (16)(二)、后处理 (17)(三)、修改后的NC程序 (17)四、小结 (23)五、参考文献 (24)凸台零件加工加工图如1-1所示零件,零件毛坯尺寸160x160x25,材料为塑料批量生产,试分析其数控加工中心加工工艺过程。

图 1-1一、工艺分析(一)、工件简介如图1-2所示为凸台类零件,其凸台的部位有多段圆弧和直线组成, 凸台高度为10mm,其中有Φ60凹槽,凹槽深度为10mm。

图1-2凹槽中心处有Φ16通孔,底面四角处有Φ12通孔。

毛坯为160x160x25的方形塑料。

加工工件以底面固定在机床上。

(二)、加工原点设置为方便进行对刀,将工件坐标系设置在顶平面的中心,即X,Y 的坐标原点位置在Φ60圆的圆心点位置,而Z坐标原点在顶平面上。

(三)、加工工步分析1、外形粗加工。

由于该零件的凸出部分与毛坯界线有较大的差距,所以选用较小的直径刀具将影响加工速度,为此采取先用相对较大直径的刀具进行粗加工,再用较小直径的刀具进行精加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1绪论 (1)2零件分析 (2)2.1零件的结构特点 (2)2.2.1零件图纸的工艺分析 (2)2.2.2加工内容以及相关要求 (3)2.2.3加工要点分析 (3)2.2.4零件图纸上的尺寸标注 (3)2.2.5分析变形情况 (3)2.2.6零件的精度要求 (4)3毛坯的选择 (4)3.1分析毛坯的加工余量 (4)3.2零件毛坯形状及余量的确定 (4)4机床的选择 (4)5零件加工定位基准的选择 (5)5.1工件的装夹 (5)5.2零件粗基准的选择 (5)5.3零件精基准的选择 (6)6选择并确定工艺装备 (6)6.1刀具尺寸的选择 (6)6.2刀具材料的选择 (7)6.2.1刀具材料性能 (7)6.2.2各种刀具材料 (7)6.3量具的使用表 (8)6.4切削用量的确定 (8)6.4.1主轴转速的确定 (9)6.4.2进给速度的确定 (10)6.4.3背吃刀量的确定 (11)7切削液的选择 (12)8工艺方案的制订 (12)8.1加工方案的制订 (12)8.2刀具卡片的制订 (13)8.3工艺过程卡 (14)8.4工序卡 (16)8.5走刀路线图 (27)9程序编制 (31)10加工零件 (39)10.1建立工件坐标系 (39)10.2对刀及刀补设定 (39)10.3加工零件过程 (39)11精度检验 (40)总结 (41)致谢 (42)参考文献 (43)附录 (44)1绪论随着科学技术的飞速发展和经济竞争的日趋激烈,产品更新速度越来越快,复杂形状的零件越来越多,精度要求越来越高,多品种、小批量生产的比重明显增加,激烈的市场竞争使产品研制生产周期越来越短,传统的加工设备和制造方法已难以适应这种多样化、柔性化与复杂形状零件的高速高质量加工要求。

本课题来源于生产,是对所学知识的应用,它包括了五年所学的全部知识,在数控专业上具有代表性,而且提高了综合运用各方面知识的能力。

程序的编制到程序的调试,零件的加工运用到了所学的AutoCAD、 CAXA制造工程师软件、机床操作、子程序、刀具的选择、零件的工艺分析、数学处理、工艺路线等一系列的内容。

这将所学到的理论知识充分运用到了实际加工中,切实做到了理论与实践的有机结合。

2零件分析2.1零件的结构特点要选择对某个零件进行数控加工,在一般情况下,不是所有加工内容都适合在数控机床上完成,而往往只是其中的一部分工艺内容适合数控加工,这就需要对零件图样进行仔细的工艺分析,选择那些最适合、最需要进行数控加工的内容和工序。

根据我院数控基地现有的的设备,故本次毕业设计的所有内容都选择在数控加工中心上加工。

2.2.1零件图纸的工艺分析零件的精度要求需要从尺寸公差、表面粗糙度等方面综合分析。

图2-1 菱形凸台零件图2.2.2加工内容以及相关要求(1)上表面加工,保证零件的高度为25±0.1mm,粗糙度一般为Ra6.3μm。

其余为Ra12.5μm。

(2)零件中部菱形凹槽加工。

这部分轮廓深度为10mm,要保证R9mm的圆弧尺寸,中间五边行凹槽深度为5mm,要保证R8mm的圆弧尺寸。

凹槽侧面的粗糙度为Ra6.3μm、深度为10mm和深度为5mm处的平面粗糙度均为Ra6.3μm。

(3)四个圆弧凸台部分的轮廓加工。

要保证圆弧凸台部分的尺寸5mm以及上表面的高度差12mm。

2.2.3加工要点分析数控加工中心的主要加工特点是工序集中,即工件在一次装夹后,连续完成铣、钻、镗、铰、攻丝加工等多道工序,从而减少了零件在不同机床之间的转换搬运时间,提高了效率。

例如铣菱形凹槽时,应该把粗精加工安排在一起,这样就减少了换刀次数,在加工时,要保证零件的尺寸精度和表面粗糙度。

另外,加工过程中尽可能减少换刀次数并使走刀路线最短,以减少辅助时间,提高效率。

2.2.4零件图纸上的尺寸标注(1)按加工顺序标注尺寸,尽量减少尺寸换算,并能方便准确地进行测量。

(2)从实际存在的和易测量的表面标注尺寸,且在加工时应尽量使工艺基准与设计基准重合。

2.2.5分析变形情况由于该零件菱形凹槽深10mm,在加工过程中如果进给速度过快容易变形,所以应采用合理的加工方式。

在加工的过程中选用合理的切削参数、刀具、夹具等。

该零件的加工轮廓由平面、外轮廓、型腔等构成。

2.2.6零件的精度要求该零件最高精度等级为IT10级,外轮廓四周、型腔以及上表面的粗糙度为Ra 6.3μm,其它表面粗糙度均为Ra12.5μm,比较容易加工。

3毛坯的选择所谓毛坯的加工余量,就是指使加工表面达到所需的精度和表面的质量而应切除的多余金属层的厚度。

零件在进行数控铣削加工时,由于加工过程的自动化,使用余量的大小,如何安装、装夹等问题在选用毛坯时就要仔细考虑好,否则,如果毛坯不适合数控铣削加工,加工时将很难进行下去,根据经验,列举以下几点:3.1 分析毛坯的加工余量该图的毛坯采用铸铁,因为我考虑到我们学校现有的设备和自身的经济条件等问题,所以采用铸铁,毛坯尺寸105mm×105mm×30mm进行加工,由于该件是铸造件,毛坯的扭曲变形量的不同地方造成余量不充分,不稳定,因此,要采用数控铣削加工,其加工面都要具有充分的加工余量。

3.2分析毛坯的装夹主要考虑毛坯在加工时定位和夹紧的可靠性与方便性,以便在一次安装中完成所以的加工表面。

4机床的选择根据零件的结构、形状、精度以及加工的难易程度等条件来选择数控设备的型号,由于该零件由平面、凹槽、圆弧等组成。

根据减少定位、装夹和多次换刀带来的影响,结合我院实际情况采用加工中心(KVC650)进行加工,便可达到零件的各项精度。

该机床的X轴行程450mm,Y轴的行程为650mm,Z轴的行程为500mm,工作台为4500X1370mm,主轴中心线至工作台的距离为460mm,主轴端面至工作台中心线距离为100—600mm,斗笠式刀库容量为10把,进给速度为5—8000mm/min, 主轴转速为20—6000r/min,电动机功率为5517.5KW。

5零件加工定位基准的选择正确选择定位基准对保证加工表面的尺寸精度和相互位置精度,确定各表面加工顺序和夹具结构的设计都有很大影响。

因此,定位基准的选择是一个很重要的问题。

5.1工件的装夹工件装夹情况的好坏,不仅直接影响工件加工精度,还关系到产品质量问题,而且工件装夹的快慢还直接影响到生产效率以及工件成本。

在实际的应用中一般是先定位后夹紧,但是也有同时完成的,如三爪卡盘夹持工件。

该零件形状比较复杂、尺寸精度要求较高,但轮廓面精度要求不是很高,所以如图可选用平口虎钳,以底面和两侧面定位,零件先要加工上表面,因此以下平面为装夹面,加工完所需要素后,翻转夹持外轮廓,将夹持面铣掉。

平口虎钳如图5-1所示:图5-1装夹图5.2零件粗基准的选择用毛坯上未加工过的毛坯面作为定位基准,这种定位基准称为粗基准。

粗基准的选择,一般情况下就是第一道工序定位基准的选择,往往是进行后续工序加工的基准。

在选择粗基准时应考虑尽量减少装夹次数。

粗基准一般情况下只使用一次。

零件是以A面作为粗基准。

以B面作为精基准的装夹面。

如图5-2所示:图5-2粗精基准图5.3零件精基准的选择用已加工过的表面作为定位基准,称为精基准。

精基准选择应保证从零件精度出发,同时也要考虑装夹方便,夹具结构简单。

如图5-2以A 面作为装夹面,翻面夹持,在以B 面作为精基准,保证了一次装夹完成所有面的加工减少了换刀次数,定位误差,提高了加工精度,同时体现了基准统一原则。

6选择并确定工艺装备6.1刀具尺寸的选择(1)直径尺寸:根据零件图样不同,选取的刀具尺寸不一样。

选取直径尺寸原则是:在刀具能够满足加工前提下,尽量选取直径大的刀具,铣削刀具都是成型刀具且标准,在同时可根据选取的刀具直径提取刀具各异的刀具。

(2)长度尺寸:在加工中心上,刀具长度一般是指主轴端面量,刀尖的距离包括刀柄和刃具两部分。

选取的原则是:在满足各个部位加工要求前提下,尽量减少刀具长度,以提高工艺系统的刚性,制造工艺和编程时,一般不必准确确定刀具的长度,只需初步估算出刀具长度范围。

根据经验公式: 1T =A-B-N+L+0Z +t T (公式6-1)公式中:1T —刀具长度A—主轴端面至工作台中心最大距离B—主轴在Z向的最大行程N—加工表面距工作台中心距离L—工件的加工深度尺寸Z—刀具切出工件长度(以加工表面取2-5 mm,毛坯表面取5-8 mm)0刀具长度示意图如图6-1所示:图6-1 刀具长度示意图根据不同的加工内容,则需要不同规格的刀具来进行加工,该零件材料为铸铁,毛坯为105mm×105mm×30mm,而零件实际尺寸为100mm×100mm×25mm。

考虑到加工的效率,接刀痕迹,走刀的重叠量,综合分析确定粗、精平面采用直径为Ф20mm的立铣刀;轮廓采用Ф18mm和Ф16mm的键槽铣刀;圆弧最小尺寸为R6mm则采用直径为Ф12mm 的立铣刀。

6.2刀具材料的选择6.2.1刀具材料性能切削用刀具材料应具备的性能如表6-1所示:表6-1 切削用刀具材料应具备的性能6.2.2各种刀具材料(1)高速钢 在C ︒600仍能保持较高的硬度,较之其他工具钢耐磨性好且比硬质合金韧性高,但压延性较差,热加工困难,耐热冲击性较弱。

不适合高速切削和硬的材料。

(2)硬质合金 具有较高的红硬性,能在C C ο1000800-︒保持较好的加工性能,允许切削速度就高速刚的4~10倍。

复合碳化物系硬质合金在铣削金属的切削中显示出极好的性能。

于是,硬质合金得到了很大的普及。

(3)陶瓷 加工中陶瓷刀具很容易因热裂纹产生崩刃等损伤,且切削温度易较高。

陶瓷刀具因其材质的化学稳定性好、硬度高,在耐热合金等难加工材料的加工中有广泛的应用。

(4)立方氮化硼 主要适用于高速加工。

(5)聚晶金刚石 适用于高效地加工有色金属和非金属材料,能得到高精度、高光亮的加工表面,使其在高精加工领域中得到了普及。

数控机床对刀具的要求与普通机床的切削相比,数控机床对刀具的要求更高。

不仅要精度、刚度好、耐用度高而且尺寸稳定,安装调整方便。

从以上刀具材料看,金刚石的硬度、耐磨性最高,递次降低到高速钢但材料的韧性则是高速钢最高,金刚石最低。

在数控机床中,采用最广泛的是硬质合金类。

因为这类材料目前从经济性、适应性、多样性、工艺性等各方面,综合效果都优于陶瓷、立方氮化硼、聚晶金刚石。

但是根据零件材料和我院数控基地刀具的实际情况,我选用了高速钢刀具加工零件。

6.3量具的使用表量具的使用表如表6-2所示:6.4切削用量的确定制定切削用量,是在选择好刀具材料和几何角度的基础上,确定背吃刀量进给量和切削速度制定切削用量的原则,是在保证加工质量降低成本和提高生产率的前提下,使ap、F、Vc的乘积最大。