FMEA严重度、频度与不易探测度准则

附件:1

附件2:

附件3:

严重度、频度、探测度表

探测性评价准则:由设计控制可探测的可能性探测度探测可能性没有探测没有现行探测,无法探测或未分析10 几乎不可能在任何阶段都不易探测设计分析/探测控制的探测能力很弱;虚拟分析与预期的实际操作条件 没有关联 9 很微小 在设计定稿后,设计发布之前使用通过/不通过试验(用接受标准测试如: 乘坐与操纵) 8 微小使用试验到失效进行产品确认(直到发生故障) 7 很低使用老化试验进行产品确认(耐久性试验后的功能试验) 6 低 在设计定稿前使用通过/不通过试验(性能接受标准,功能检查) 5 中等 使用试验到失效进行产品确认(直到发生泄露、破裂等) 4 中等偏高 使用老化试验进行产品确认 3 高 虚拟分析相关设计分析/探测控制的探测能力很强;虚拟分析与预期的实际操作条件 关联性很高 2 很高 失效预防有设计方案(已证实的设计标准)的充分预防,失效原因或模式无法发 生

发生可能性频度数原因的发生频度-DFMEA(在项目或汽车的可靠性/设计寿命内)可能失效率 很高10 没有前期历史的新技术/新设计>=100/千辆/项高9 在工作循环/操作条件内,对于新设计,新应用或变更,失效不可避免50/千辆/项 8 在工作循环/操作条件内,对于新设计,新应用活变更,失效是可能的20/千辆/项 7 在工作循环/操作条件内,对于新设计,新应用活变更,失效是不确定的10/千辆/项 中等 6 相似设计,或者在设计模拟/测试时的频繁失效2/千辆/项 5 相似设计,或者在设计模拟/测试时的偶尔失效0.5/千辆/项 4 相似设计,或者在设计模拟/测试时的个别失效0.1/千辆/项低 3 几乎相同设计,或在设计模式/测试时仅有个别失效0.01/千辆/项 2 几乎相同设计,或在设计模式/测试时没有观测到失效0.001/千辆/项 很低 1 通过预防控制消除失效通过预防控制消除失 效

FMEA严重度、频率、探测度评价准则

表格Cr1推荐的过程FMEA严重度评价准则 后果 准则: 对产品影响的严重度 (顾客后果) 等级后果 准则:对过程影响的严重 度(制造/组装影响) 不符合安全或法规要求潜在失效模式影响车辆安全运行和/或包 含不符合政府法规情形。失效发生时无警 告。 10 不符合 安全或 法规要 求 可能危及作业员(机器或组装) 而无警告。 潜在失效模式影响车辆安全运行和/或包 含不符合政府法规情形。失效发生时有警 告。 9 可能危及作业员(机器或组装) 但有警告。 主要功能丧失或降级丧失基本功能(汽车不能运行,不影响汽 车安全运行) 8 严重的 破坏 产品可能必须要100%丢弃, 生产线停止并停止装运。 主要功能降级(汽车可运行,但是性能层 次降低) 7 重大的 破坏 生产运行一部分(少于100%) 需被丢弃。主要过程中出现的 偏差(生产线速度降低或需增 加人力)。 次要功能丧失或降级次要功能丧失(汽车可运行,但是舒适度 /便利等功能失效)。 6 中等破 坏 生产运行的100%需要进行下 生产线返工然后可被接受。次要功能降级(汽车可运行,但是舒适度 /便利等性能层次降低)。 5 生产运行的一部分需要进行下 生产线返工然后可被接受。 烦扰的小问题汽车可运行,但是外观或噪音等项目不合 格,并且大多数(>75%)顾客会发现这 些缺陷。 4 中等破 坏 生产运行100%需要在其运行 前进行生产线的工站上返工。汽车可运行,但是外观或噪音等项目不合 格,并且大多数(50%)顾客会发现这些 缺陷。 3 生产运行的一部分需要在其运 行前进行生产线的工站上返 工。 汽车可运行,但是外观或噪音等项目不合 格,并且大多数(<25%)有辨识能力的 顾客会发现这些缺陷。 2 次要的 破坏 对过程,作业或作业员带来轻 微的不便。 没有影响没有可识别的后果。 1 没有影 响 没有可识别的影响。 表Cr2建议的过程FMEA频度评价准则 失效可能性 准则:起因发生可能性-过程FMEA(每 项/每辆车出现的事故 等级很高 ≥100件/每千件 ≥每10件中有1件 10 高 50件/每千件 每20件中有一件 9 20件/每千件 每50件中有一件 8 10件/每千件 每100件中有一件 7 中等2件/每千件 6

TS16949PFMEA评分标准

TS/16949 PFMEA评分标准1. 2. 3.

4.

5. 6.

表7.推荐的PFMEA频度评价准则 *有关PpKR 的计算和数值,见附录I。 16)现行过程控制现行的过程控制是对尽可能地防止失效模式或其起因/机理的发生或 者将发生的失效模式或其起因/机理的控制的说明。这些控制可以是 诸如防失误/防错、统计过程控制(SPC)或过程后的评价,等。评 价可以在目标工序或后续工序进行。 有两类过程控制可以考虑: 预防:防止失效的起因/机理或失效模式出现,或者降低其出现的几率。 探测:探测出失效的起因/机理或者失效模式,导致采取纠正措施。 如果可能,最好的途径是先采用预防控制。假如预防性控制被融入过程 意图并成为其一部分,它可能会影响最初的频度定级。探测度的最初定 级将以探测失效起因/机理或探测失效模式的过程控制为基础。 对于过程控制,本手册中的过程FMEA表中设有两栏(即单独的预防控 制栏和探测控制栏),以帮助小组清楚地区分这两种类型的过程控制。 这便可迅速而直观地确定这两种过程控制均已得到考虑。最好采用这样 的两栏表格。 过程控制如果使用单栏表格,应使用下列前缀。在所列的每一个预防控 制前加上一个字母“P”。在所列的每一个探测控制前加上一个字母“D”。 一旦确定了过程控制,评审所有的预防措施以决定是否有需要更改的频 度数。 17)探测度(D)探测度是与过程控制栏中所列的最佳探测控制相关的定级数。探测度是一个在某一FMEA范围内的相对级别。为了获得一个较低的定级,通常 计划的过程控制必须予以改进。

假定失效模式已经发生,然后,评价所有的“现行过程控制”的能力, 以防止具有此种失效模式或缺陷的零件被子发运出去。不要因为频度低 就自动地假定探测度值也低(如当使用控制图时)。但是,一定要评定 探测发生频度低失效模式的过程控制的能力或者是防止它们在过程中 进行一步发展的过程控制的能力。 随机的质量抽查不太可能探测出一个孤立的缺陷的存在并且不应该影 响探测度数值的大小。在统计学基础上的抽样是一种有效的探测控制。 推荐的评价准则 小组应对相互一致的评定准则和定级方法达成一致意见,尽管对个别产 品分析可作调整。 探测度应用表8作为估算导则。 注:级数1专用于“肯定能探测出”的情况。 表8.推荐的PFMEA探测度评价准则 18)风险顺序数风险顺序数(RPN)是严重度(S),频度(O)和探测度(D)的乘积。 (RPN)(S)X(O)X(D)=RPN 在特定的FMEA范围内,此值(1-1000)可用于对所担心的过程中的问 题进行排序。 19)建议的措施应首先针对高严重度,高RPN值和小组指定的其它项目进行预防/纠正措施的工程评价。任何建议措施的意图都是要依以下顺序降低其风险级别: 严重度,频度和探测度。 一般实践中,当严重度是9或10时,必须予以特别注意,以确保现行的 设计措施/控制或过程预防/纠正措施针对了这种风险,不管其RPN值是多 大。在所有的已确定潜在失效模式的后果可能会给制造/装配人员造成危

FMEA评价准则(第四版)

设计失效模式与后果分析(DFMEA) 分析对象:以系统、子系统或零部件为分析对象; 典型的设计失效模式有:裂纹、变形、松动、泄漏、粘结、短路(电器)、氧化、断裂等。潜在失效模式要使用规范化、专业性术语; 典型的设计失效后果有:噪声、工作不正常、不良外观、不稳定、运 行中断、粗糙、不起作用、异味、工作减弱等。失效后果是下一道工序或客户的感受; DFMEA从严重度(S)、频度(O)、探测度(D)三个方面进行定级, 并计算RPN风险顺序数,RPN值高的定义要明确。 严重度评估分1—10个等级,严重度评价准则如下表: 从上表可以看出:如果是10级,它是一种无警告的严重危害,是一种非常严重的失效形式,是在没有任何失效预兆的情况下影响到行车安全或/和不符合政府的法规;如果是8级,那么车辆(或系统)不能运行,丧失基本功能;如果是3级,就会有配合、外观或尖响、卡嗒响等项目不符合要求,有一半顾客发现有缺陷。 频度是失效起因/机理发生的频率。分为1—10级,频度评价准则如下:

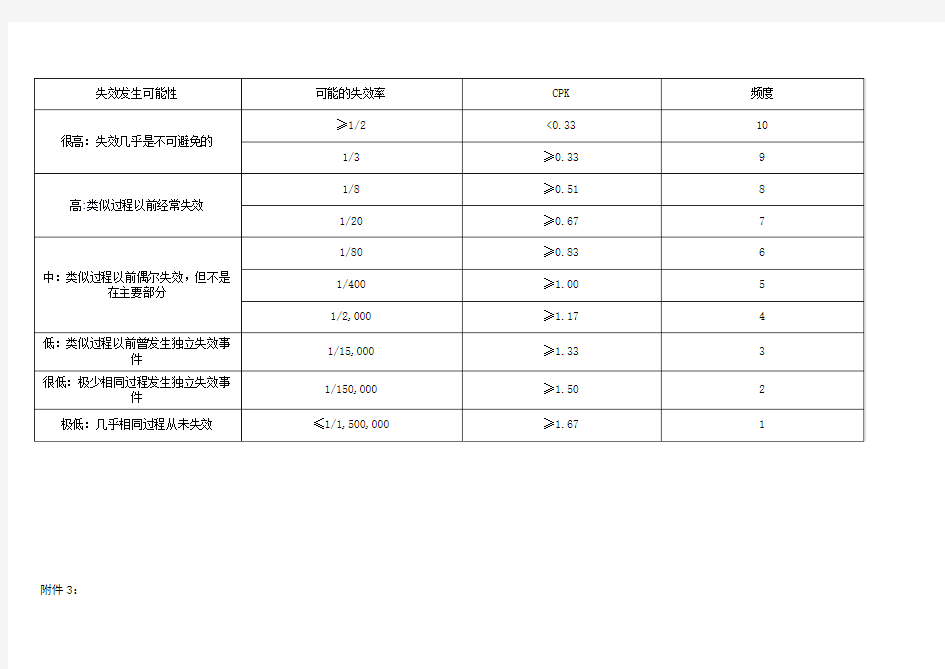

从上表可看出:如果频度是10级,那么失效可能性很高几乎是不可避免的,每1000辆车或项目的失效可能大于100个;如果是6级,那么失效可能性中等,只是偶尔发生失效,每1000辆车或项目失效可能大于5;如果是2级,那么失效可能性低,相对很少发生失效,可能的失效率是千分之0.01。 探测度是指在零部件、子系统或系统投产之前,用现行设计控制方法来探测潜在失效起因/机理(设计薄弱部分)的能力评价指标,分1—10级:探测度评价准则如下表:

从上表可以看出:如果是10级,那么探测性是绝对不肯定。也就是用现行的设计控制将不能或不可能找出潜在的起因/机理及后续的失效模式,或根本没有设计控制;如果是6级,那么用现行设计控制有较少的机会能找出潜在起因/机理及后续的失效模式。 三、过程失效模式与后果分析(PFMEA) 分析对象:以加工工艺过程的每道工序为分析对象; 典型的过程失效模式有:弯曲、粘合、毛刺、转运损坏、断裂、变形 脏污、安装调试不当、接地、开路、短路、工具磨损等; 过程的失效后果分两种: 下道工序而言:有无法紧固、无法钻孔/攻丝、无法加工表面、危害操作者、不配合、不连续、损坏设备等; 对最终使用者而言:有噪声、工作不正常、不起作用、不稳定、牵引动力、外观不良、粗糙、费力、异味、工作减弱、间歇性工作、车辆控制减弱等。 PFMEA从严重度(S)、频度(O)、探测度(D)三个方面进行定级,并计算RPN风险顺序数,RPN值高的定义要明确。 表1 严重度(S)评价准则

PFMEA严重度频度探测度标值-中英文

过程失效模式分析 P F M E A PFMEA P F M E A : / : // / .A B C .. .,, .(. )(/) ( ( ) ) 10 9 8 7 6 5 4 3 2 1 10 9 8 7 6 5 4 3 2 1 10 9 8 7 6 5 4 3 2 1 /100 ,1000 X , , : /50 , , , 1000 1000 1000 1000 1000 1000 1000 1000 X X X X 100% 1 , / / / ()20 10 5 : .,(100%) , 0.5-1 , , / / (100%) ,,S P C( ) ., , , X X X X X 0.5 /100%,, : 2 X X X X X 100%/ / / / .,,(, 1 (75%)100%) () , : . . (100%) , 0.5 0.1 , , 50%, : (100%) ,, (25%) :/ 0.01 ,1000 : A = ·B =·C =

P R O C E S S F M E A Suggested PF M E A Severi ty Evaluat ion Cr i te r ia Sugges ted PFMEAOccur rence Eva l ua t i on C r i t e r i a Suggested PF M E A Detect ion Evaluat ion Cr i ter ia Cri ter ia : Sever i ty o f Ef fec t : Th is rank ing r esul ts when a potent ia l fa i lu re mode resu l ts in a f ina l custo mer and/or manufactur ing/asse mbly p lant defect . The f ina l custo mer should a lways be cons idered f i rs t . I f both occur , use the h igher o f the two sever i t ies . Probabi l i ty Ef fect R anking Like ly Fa i lure Rates R anking D etect ion Cri ter ia A B C Suggested Range o f Detect ion Methods R anking of Fa i lure (Custo mer Ef fec t ) (Manufactur ing/Asse mbly Ef fec t ) Very h igh sever i ty rank ing when a potent ia l fa i lu re mode af fec ts safe vehic le operat ion and/or invo lves nonco m pl iance wi th govern ment regula t ion wi thout warn ing. Absolute H azardous wi thout Or may endanger operator (machine or asse m bly) wi thout warn ing. 100 per thousand Al most Imposs ib le cer ta in tynon- of detect ion. 10 9 10 9 10 9 X C annot detect or is not checked. pieces W arning Very High: Pers is tent fa i lu res Very h igh sever i ty rank ing when a potent ia l fa i lu re mode af fec ts safe vehic le operat ion and/or invo lves nonco m pl iance wi th govern ment regula t ion wi th warn ing. H azardous wi th C ontro ls wi l l Or may endanger operator (machine or asse m bly) wi th warn ing. C ontro l is ach ieved wi th ind i rec t orrando m checks on ly . 50 per thousand p ieces Very Re m ote probably not detect . X W arning Or 100% o f product may have to be scrapped, or veh ic le /i tem repai red in repai r depar tment C ontro ls Vehic le /i tem inoperable (loss o f pr imary funct ion). C ontro l is ach ieved wi th v isual inspect ion only . 8 7 8 7 8 7 Very High High 20 per thousand p ieces 10 per thousand p ieces R e m ote have poor chance of C ontro ls X X High: Or product may have to be sor ted and a por t ion (less than 100%) scrapped, or vehic le /i tem repai red in repai r depar tment wi th a repai r t ime between hal f an hour and Frequent fa i lu res Vehic le /i tem operable but a t a reduced leve l o f per formance. C usto mer very d issat is f ied. have poor chance of detect ion. C ontro l is ach ieved wi th double v isua l inspect ion on ly . Very Low Or a por t ion (less than 100%) o f the Vehic le /i tem operable but co mfor t / p roduct may have to be scrapped wi th no C ontro l is ach ieved wi th char t ing m ethods, such as SP C (Stat is t ica l Process Cont ro l ). C ontro ls may detect . 6 6 6 M o derate convenience i te m(s) inoperable . C usto mer d issat is f ied. sor t ing, or veh ic le /i tem repai red in repai r depar tment w i th a repai r t ime less than hal f an hour . 5 per thousand p ieces Lo w X X Vehic le /i tem operable but co mfor t / Or 100% of product may have to be convenience i te m(s) operab le reworked, or veh ic le /i tem repai red o f f -l ine at a reduced leve l o f per formance. but does M o derate : O ccasional fa i lu res C ontro l is based on var iab le gauging af ter par ts have le f t the s ta t ion, O R G o/No Go gauging per formed on 100% of the par ts a f ter par ts have le f t the Error detect ion in subsequent C ontro ls may detect . 5 4 5 4 5 4 Lo w 2 per thousand p ieces 1 per thousand p ieces M o derate X X X X C usto mer so me what d issat is f ied. Fi t & f in ish/squeak & ra t t le i tem does not conform. Defect not iced by most custo mers (greater than 75%). not go to repai r depar tment . C ontro ls Or the product may have to be sor ted, wi th no scrap, and a por t ion (less than 100%) reworked. have a good chance to detect . operat ions,O R gauging per formed on setup and f i rs tp iece check (for setup causes on ly). Very Low M o derate ly High Error detect ion in-s ta t ion, O R error detect ion in subsequent operat ions by m ul t ip le layers o f acceptance: supply , select , ins ta l l ,ver i fy . Can not accept discrepant par t . C ontro ls Fi t & f in ish/squeak & ra t t le i tem does not conform. Defect not iced by 50% of custo mers. Or a por t ion (less than 100%) o f the product may have to be reworked, w i th no scrap,on-l ine but out -o f -s ta t ion. have a good chance to detect . 3 3 3 Minor 0.5 per thousand p ieces 0.1 per thousand p ieces High X X X Lo w: R elat ive ly few Fi t & f in ish/squeak & ra t t le i tem does not conform. Defect not iced by d iscr iminat ing custo mers (less than 25%). C ontro ls almost fa i lu res Or a por t ion (less than 100%) o f the product may have to be reworked, w i th no scrap, on l ine but in -s ta t ion. Error detect ion in-s ta t ion (auto mat ic gauging wi th auto mat ic s top 2 1 2 1 2 1 Very Minor N one Very High Very High X X cer ta in to detect . feature).Can not pass d iscrepant par t . R e m ote: Fai lure is unl ike ly C ontro ls cer ta in to detect . Discrepant par ts can not be made because i te m has been er ror proofed by process/ product des ign. Or s l ight inconvenience to operat ion or operator , or no e f fec t . 0.01 per thousand pieces N o d iscern ib le e f fec t . Inspect ion Types: A = Error Proofed · B = Gauging · C = Manual Inspect ion