腐蚀学原理第七章应力作用下的腐蚀介绍PPT课件

合集下载

55应力讲义作用下的局部腐蚀

23

应力作用:(2)加速Cl-和OH-的吸附溶解

24

2、介质环境因素

(1)特殊离子及其浓度的影响:氧浓度、氯化物浓 度影响如图所示。

25

(2)温度: 一般来说,温度升

高,SCC 容易发生 , 但温度过高,由于产 生全面腐蚀,而抑制 了应力腐蚀。

26

(3)溶液中pH值的影响:对不锈钢而言,pH值增加减缓 了应力腐蚀。

精品jing

55应力作用下的局部腐蚀

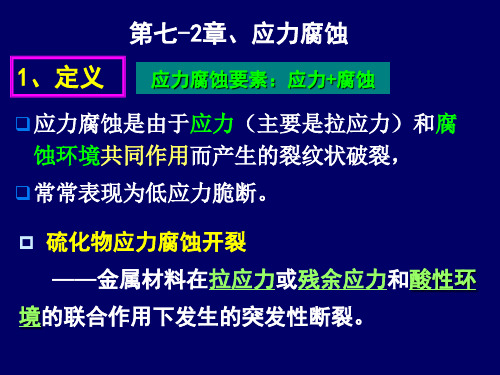

5.5.1 应力腐蚀断裂 Stress Corrosion Cracking

应力与化学介质协同作用下引起的金属开裂(或 断裂)的现象,叫做金属应力腐蚀开裂。

应力腐蚀断裂,简称SCC,是指金属材料在固定 拉应力和某种特定腐蚀介质中发生的脆性断裂。

所谓固定拉应力是指方向一定,大小可变的拉伸 应力。应力腐蚀断裂危害极大,人们称为“灾难性 腐蚀”。

对钛合金,降低它的含氧 量和Al量,同时加入适量的 Nb 、 Ta 、 V 有 利 于 提 高 抗 SCC性能。

对黄铜,少量Fe、Sn、 Mn、Si、Al、Cd、Pb可促 进应力腐蚀。

29

应力腐蚀断裂的控制措施

1、降低和消除应力:

在成膜溶液中的沿晶界断裂机理:在铜合金表面存在 Cu2O膜,韧性差;在应力作用下发生脆性破裂。

在不成膜溶液中( pH=78~112 时,铜合金处于活性溶

解),在应力的作用引起露头的位错优先溶解,因而裂纹

沿着位错密度最高的途径扩展。

16

17

(2)滑移-溶解-断裂机理 ——奥氏体不锈钢

该理论至少包括四个过程:表面膜的形成、应力作用下 金属产生滑移引起表面膜的破裂、裸露金属的阳极溶解、 裸露金属再钝化。

15

应力作用:(2)加速Cl-和OH-的吸附溶解

24

2、介质环境因素

(1)特殊离子及其浓度的影响:氧浓度、氯化物浓 度影响如图所示。

25

(2)温度: 一般来说,温度升

高,SCC 容易发生 , 但温度过高,由于产 生全面腐蚀,而抑制 了应力腐蚀。

26

(3)溶液中pH值的影响:对不锈钢而言,pH值增加减缓 了应力腐蚀。

精品jing

55应力作用下的局部腐蚀

5.5.1 应力腐蚀断裂 Stress Corrosion Cracking

应力与化学介质协同作用下引起的金属开裂(或 断裂)的现象,叫做金属应力腐蚀开裂。

应力腐蚀断裂,简称SCC,是指金属材料在固定 拉应力和某种特定腐蚀介质中发生的脆性断裂。

所谓固定拉应力是指方向一定,大小可变的拉伸 应力。应力腐蚀断裂危害极大,人们称为“灾难性 腐蚀”。

对钛合金,降低它的含氧 量和Al量,同时加入适量的 Nb 、 Ta 、 V 有 利 于 提 高 抗 SCC性能。

对黄铜,少量Fe、Sn、 Mn、Si、Al、Cd、Pb可促 进应力腐蚀。

29

应力腐蚀断裂的控制措施

1、降低和消除应力:

在成膜溶液中的沿晶界断裂机理:在铜合金表面存在 Cu2O膜,韧性差;在应力作用下发生脆性破裂。

在不成膜溶液中( pH=78~112 时,铜合金处于活性溶

解),在应力的作用引起露头的位错优先溶解,因而裂纹

沿着位错密度最高的途径扩展。

16

17

(2)滑移-溶解-断裂机理 ——奥氏体不锈钢

该理论至少包括四个过程:表面膜的形成、应力作用下 金属产生滑移引起表面膜的破裂、裸露金属的阳极溶解、 裸露金属再钝化。

15

腐蚀与防腐PPT课件

腐蚀的机理

电化学腐蚀机理

电化学腐蚀是由于金属表面形成 原电池,使得阳极区域发生氧化 反应,阴极区域发生还原反应, 从而加速金属的腐蚀。

化学腐蚀机理

化学腐蚀是由于金属与环境中的 气体或非电解质液体发生纯化学 反应,导致金属表面形成氧化膜 或腐蚀产物。

02

腐蚀的影响因素

金属的性质

金属的种类

不同金属的耐腐蚀性不同, 例如,铁比铜更易生锈。

石油管道防腐的难点和挑战

由于管道运输的环境复杂,防腐措施需要具备耐候、耐压、耐腐蚀 等性能,同时还需要考虑施工和维护的方便性。

船舶防腐

船舶防腐的重要性

船舶长期处于海洋环境中,容易 受到腐蚀和生物污损等影响,防 腐措施能够延长船舶使用寿命, 保障航行安全。

船舶防腐的主要方

法

包括船体涂层保护、阴极保护、 防污涂料等措施,这些方法能够 有效地减缓腐蚀速度,防止生物 污损。

金属的纯度

金属中杂质的存在可能会 影响其耐腐蚀性。

金属的微观结构

晶粒大小、相组成等微观 结构因素也会影响金属的 耐腐蚀性。

环境因素

氧气

许多金属在有氧的环境中容易发生氧化腐蚀。

酸碱度

酸碱度能影响金属的腐蚀速率。

水

水能加速电化学腐蚀过程。

温度

温度升高通常会加速腐蚀过程。

电化分子复合防腐材 料

将高分子材料与其他具有防腐功 能的材料复合,形成具有优异防 腐性能的高分子复合防腐材料。

03

高分子材料改性技 术

通过改性技术改善高分子材料的 耐腐蚀性能,提高其使用寿命和 稳定性。

电化学防腐技术

阴极保护技术

通过降低金属表面的腐蚀电流,使金属表面成为阴极, 从而达到防腐目的。

腐蚀---课件

态,使位错不能运动阻止了滑移的进行,使金属表现出脆性。

氢鼓包是由于原子态氢进入到金属的空隙、夹层处,并在其中复合成分子 氢,由于氢分子不能扩散,就会在空隙、夹层处积累而形成巨大的内压,使金 属鼓包,甚至破裂。氢鼓包主要发生在含湿硫化氢的介质中。 脱碳:在工业制氢装置中,高温氢气设备易产生脱碳损伤。钢中的渗碳体 在高温下与氢气作用生成甲烷,结果导致表面层的渗碳体减少,而碳便从邻近 的尚未反应的金属层逐渐扩散到这一反应区,于是有一定厚度的金属层因缺碳

三、腐蚀的形貌特征

2、电偶腐蚀:两种电位不同的金属直接接触或用导线连接起来并浸入电解质溶 液中时,它们之间就有电流流过,通常电位正的金属(阴极)腐蚀速率降低, 直至完全停止,电位负的金属(阳极)腐蚀速度增加。 电偶腐蚀在有内件的压力容器中比较常见,在检验此类设备时应予以重点 检查。电偶腐蚀机理示意图:

三、腐蚀的形貌特征

氢脆—白点

三、腐蚀的形貌特征

氢鼓包-1:

三、腐蚀的形貌特征

氢鼓包-2:

三、腐蚀的形貌特征

氢鼓包剖面

三、腐蚀的形貌特征

氢致裂纹微观形态

三、腐蚀的形貌特征

氢腐蚀-1

三、腐蚀的形貌特征

氢腐蚀-2

三、腐蚀的形貌特征

8、疲劳腐蚀:腐蚀疲劳是在腐蚀环境中的疲劳问题,只要存在腐蚀介质和交变 应力就会发生腐蚀疲劳。 与纯粹的机械疲劳不同,腐蚀疲劳不存在疲劳极限。与无腐蚀时材料的正

三、腐蚀的形貌特征

尿素合成塔内不锈钢衬里的全面腐蚀-1

三、腐蚀的形貌特征

尿素合成塔内不锈钢衬里的全面腐蚀-2

三、腐蚀的形貌特征

氧腐蚀

三、腐蚀的形貌特征

均匀腐蚀的四级标准:

防止全面腐蚀最常用的方法有:

金属腐蚀影响腐蚀的结构因素PPT课件

3、防止孔蚀的方法

• 降低材料的有害杂质的含量; • 加入适量能提高抗孔蚀能力的合金元素; • 改善热处理温度; • 降低介质中活性阴离子浓度; • 结构设计时消除死区; • 防止溶液中有害物质浓缩;

第49页/共72页

工程案例

腐蚀

第50页/共72页

缝隙腐蚀

第51页/共72页

1、原理:

当金属与金属或金属与非金属之 间存在很小的缝隙时,缝内介质 不易流动而形成滞留状态,促使 缝隙内的金属加速腐蚀。

不锈钢

氯化物水溶液,沸腾NaOH溶液,高温高压含氧高纯 水,海水,海洋大气,H2S水溶液

镍基合金 热浓NaOH溶液,HF蒸汽和溶液

铜合金 铝合金

氨蒸汽和溶液,汞盐溶液,SO2大气,水蒸气 熔融NaCl,NaCl溶液,海洋大气,湿工业气体,水 蒸气

钛合金

发烟硝酸,甲醇,甲醇蒸汽,NaCl溶液(>290C),

1 0.5

0

20 40 60 80

铁素体量(%面积)

应力:25kg/mn2 100 沸腾:42%MgCl2

第16页/共72页

4. 应力腐蚀破裂速度与裂纹形貌

SCC过程的三个阶段: I:引起裂纹或蚀坑的阶段(潜伏期或诱导期) II:裂纹扩展阶段 III:破裂期:SCC断裂速度约为0.01~3mm/h

腐蚀疲劳 小孔腐蚀 晶间腐蚀 磨损腐蚀 缝隙腐蚀 选择性腐蚀

31.5% 21.6% 1.8% 15.7% 10.2% 9.0% 1.8% 1.1%

Table1:1968~1969年美国Dupont 公司金属材料破损调查

全面腐蚀 应力腐蚀破裂

腐蚀疲劳 小孔腐蚀 晶间腐蚀 高温氧化

氢脆

8.5% 45.6% 8.5% 21.6% 4.9% 4.9% 3.0%

应力作用下的腐蚀培训PPT课件

6)裂纹扩展是不连续的,且裂纹源不在表面,少有分枝 现象,沿晶断裂

.

26

四、氢损伤机理 氢压理论:内压增加 吸附氢降低表面能理论 位错理论:只能发生在一定的温度和应变速率范围内

位错对Cottrell气团起“钉扎”作用

五、氢损伤控制措施 1、降低内氢措施 加入Cr、Al、Ni、Mo形成致密的保护膜,阻止氢向钢内扩散 加入低过电位金属Pt、Pd、Cu 加入Ti、B、V、Nb等碳化物稳定因素,减少CH4生成。

.

2

奥氏体不锈钢SCC分类:

• 热浓氯化物开裂:42%MgCl2溶液 • 热浓碱溶液开裂

• 高温水开裂

• 硫化物开裂:连多硫酸引起的,采用碱洗防止。

3、材料和环境的交互作用反映在电位上。活化-阴 极保护过渡区、活化-钝化电位过渡区、钝化-过 钝化电位区

.

3

4、只有拉应力能引起应力腐蚀破裂,拉应力越大,断裂时 间越短。破裂方向与拉应力垂直。

42-45%

.

13

3、合金成分

1)Ni:奥氏体不锈钢,提高镍含量,可以使临界破裂电位移至腐蚀电位以上。 含镍8%不锈钢,对SCC最敏感 C: 18-8不锈钢含碳0.2%以上,合金具有免疫力 Cr: 含镍10%不锈钢,wCr5-12%之内,不产生,15% <Cr<25%,加速 Mo: <2.5%在高浓度氯化物中,对应力腐蚀破裂性能有害 Si: 硅显著提高不锈钢的耐应力腐蚀破裂性能 N、P、S、Mn对应力腐蚀破裂不利 2)钛合金:降低含氧量和Al、Sn,加入Nb、Ta、V有利于提高抗SCC性能, 3)铝合金:加入少量Cr、Mn、Zr、Ti、V、Ni、Li减低SCC敏感性。 4)黄铜:加入Fe、Sn、Mn、Si、Al、Cd、Pd促进。

.

26

四、氢损伤机理 氢压理论:内压增加 吸附氢降低表面能理论 位错理论:只能发生在一定的温度和应变速率范围内

位错对Cottrell气团起“钉扎”作用

五、氢损伤控制措施 1、降低内氢措施 加入Cr、Al、Ni、Mo形成致密的保护膜,阻止氢向钢内扩散 加入低过电位金属Pt、Pd、Cu 加入Ti、B、V、Nb等碳化物稳定因素,减少CH4生成。

.

2

奥氏体不锈钢SCC分类:

• 热浓氯化物开裂:42%MgCl2溶液 • 热浓碱溶液开裂

• 高温水开裂

• 硫化物开裂:连多硫酸引起的,采用碱洗防止。

3、材料和环境的交互作用反映在电位上。活化-阴 极保护过渡区、活化-钝化电位过渡区、钝化-过 钝化电位区

.

3

4、只有拉应力能引起应力腐蚀破裂,拉应力越大,断裂时 间越短。破裂方向与拉应力垂直。

42-45%

.

13

3、合金成分

1)Ni:奥氏体不锈钢,提高镍含量,可以使临界破裂电位移至腐蚀电位以上。 含镍8%不锈钢,对SCC最敏感 C: 18-8不锈钢含碳0.2%以上,合金具有免疫力 Cr: 含镍10%不锈钢,wCr5-12%之内,不产生,15% <Cr<25%,加速 Mo: <2.5%在高浓度氯化物中,对应力腐蚀破裂性能有害 Si: 硅显著提高不锈钢的耐应力腐蚀破裂性能 N、P、S、Mn对应力腐蚀破裂不利 2)钛合金:降低含氧量和Al、Sn,加入Nb、Ta、V有利于提高抗SCC性能, 3)铝合金:加入少量Cr、Mn、Zr、Ti、V、Ni、Li减低SCC敏感性。 4)黄铜:加入Fe、Sn、Mn、Si、Al、Cd、Pd促进。

应力腐蚀断裂

进入20世纪80年代以后,随着海洋工业和航空 工业的发展,研究更注重实际工程的应用。 主 要集中在飞机结构和航海材料的腐蚀疲劳研究 上面。

裂纹扩展速率(da/dt)与K1的关系——三阶段:

lg da dt

Ⅰ

Ⅱ

Ⅲ

K1SCC

K1C K1

图2 裂纹扩展速率(da/dt)与K1的关系

试验原理

疲劳裂纹扩展速率da/dN表达式

② 当整体金属仍是弹性 变形状态时,裂纹尖 端的前沿为塑性区。

③ 裂纹尖端前具有三向 拉伸应力区,氢可在 此处富集。

裂纹尖端易于继续阳 极溶解,裂纹壁上阴 极反应析出的氢易于 进入金属。

位错与氢结合;运动 的位错快速输送氢。

指出富集部位,三向 拉伸区较疏松,富集 氢可降低应变能。

硫化物应力(SSC)腐蚀

K1

=

P

C3

(a W

B a

)

3)硫化氢环境门限应力强度因子KISCC的测定

材料在硫化氢环境下的 抗断裂特性

实验方法 用螺栓对试样加载P0 ,

用引伸计测量加载过程 中试样裂纹开口位移, 记录中止时位移量V0

试件放入H2S溶液中,经过一定 时间,试件裂纹扩展 ,螺栓力

松弛,载荷下降, 则KI下降,

三向受拉处,物质最稀松,有空穴产生,氢集中 在空穴中。

焊接时,氢离子结合呈氢原子或氢分子,形 成107的大气压。高的压力使钢材表面出现 氢鼓包,内部产生裂纹。

要求焊接时焊条要烘干,不得受潮。

3.硫化物应力腐蚀性能试验方法

美国腐蚀工程协会NACE TM0177—2005规定了四种标准 方法:

W - a 2.5( Ke )2 0.2

K1SCC/s>0.3,视为合格

裂纹扩展速率(da/dt)与K1的关系——三阶段:

lg da dt

Ⅰ

Ⅱ

Ⅲ

K1SCC

K1C K1

图2 裂纹扩展速率(da/dt)与K1的关系

试验原理

疲劳裂纹扩展速率da/dN表达式

② 当整体金属仍是弹性 变形状态时,裂纹尖 端的前沿为塑性区。

③ 裂纹尖端前具有三向 拉伸应力区,氢可在 此处富集。

裂纹尖端易于继续阳 极溶解,裂纹壁上阴 极反应析出的氢易于 进入金属。

位错与氢结合;运动 的位错快速输送氢。

指出富集部位,三向 拉伸区较疏松,富集 氢可降低应变能。

硫化物应力(SSC)腐蚀

K1

=

P

C3

(a W

B a

)

3)硫化氢环境门限应力强度因子KISCC的测定

材料在硫化氢环境下的 抗断裂特性

实验方法 用螺栓对试样加载P0 ,

用引伸计测量加载过程 中试样裂纹开口位移, 记录中止时位移量V0

试件放入H2S溶液中,经过一定 时间,试件裂纹扩展 ,螺栓力

松弛,载荷下降, 则KI下降,

三向受拉处,物质最稀松,有空穴产生,氢集中 在空穴中。

焊接时,氢离子结合呈氢原子或氢分子,形 成107的大气压。高的压力使钢材表面出现 氢鼓包,内部产生裂纹。

要求焊接时焊条要烘干,不得受潮。

3.硫化物应力腐蚀性能试验方法

美国腐蚀工程协会NACE TM0177—2005规定了四种标准 方法:

W - a 2.5( Ke )2 0.2

K1SCC/s>0.3,视为合格

《应力腐蚀》PPT课件

•

ppt课件

5

应力腐蚀发生的条件

3)拉伸应力。拉伸应力有两个来源。

• 一是残余应力(加工、冶炼、装配),温差热应力及相 变的相变应力;

• 二是材料承受外加载荷造成的应力。

• 一般以残余应力为主,约占事故的80%左右,

• 金属与合金所承受的拉应力愈小,断裂时间愈长。

• 应力腐蚀可在极低的应力下(如屈服强度的5%~10%或

• 裂纹扩展主要由裂纹尖端的电化学过程控制。裂纹 扩展速度介于没有应力下腐蚀破坏速度和单纯的力 学断裂速度之间,一般在0.5~10mm/h的范围内。

ppt课件

10

应力与断裂时间关系

3)失稳断裂。 • 这一阶段,裂纹的扩展由纯力学因素控制。扩展速

度随应力增大而加快,直至断裂。 • 在有预制裂纹、蚀坑的情况下,应力腐蚀断裂过程

3.6 应力腐蚀

• 3.6.1 应力腐蚀的概述

• 应力与环境共同作用下的腐蚀是局部腐蚀的一大类 型。材料除受环境作用外还受各种应力作用,因此会 导致较单一因素下更严重的腐蚀破坏形式。

• 由于材料在环境中受应力作用方式不同,其腐蚀形式 也不同。一般可分为:应力腐蚀、腐蚀疲劳、磨损腐 蚀,湍流腐蚀,冲蚀等。在这类腐蚀中受拉应力作用 的应力腐蚀是危害最大的局部腐蚀形式之一,材料会

•

ppt课件

12

裂纹扩展速率(da/dt)与K1SCC关系

• 曲线上存在三个不同区域。 1)区域I 当K1稍大于K1SCC时,裂纹经过一段孕育突然

加速发展,即在I区内,裂纹生长速率对K1较敏感; 2)区域II da/dt与K1无关,通常说的裂纹扩展速率就是

指该区速率,因为它主要由电化学过程控制,较强 烈地依赖于溶液的pH值,粘度和温度;

ppt课件

5

应力腐蚀发生的条件

3)拉伸应力。拉伸应力有两个来源。

• 一是残余应力(加工、冶炼、装配),温差热应力及相 变的相变应力;

• 二是材料承受外加载荷造成的应力。

• 一般以残余应力为主,约占事故的80%左右,

• 金属与合金所承受的拉应力愈小,断裂时间愈长。

• 应力腐蚀可在极低的应力下(如屈服强度的5%~10%或

• 裂纹扩展主要由裂纹尖端的电化学过程控制。裂纹 扩展速度介于没有应力下腐蚀破坏速度和单纯的力 学断裂速度之间,一般在0.5~10mm/h的范围内。

ppt课件

10

应力与断裂时间关系

3)失稳断裂。 • 这一阶段,裂纹的扩展由纯力学因素控制。扩展速

度随应力增大而加快,直至断裂。 • 在有预制裂纹、蚀坑的情况下,应力腐蚀断裂过程

3.6 应力腐蚀

• 3.6.1 应力腐蚀的概述

• 应力与环境共同作用下的腐蚀是局部腐蚀的一大类 型。材料除受环境作用外还受各种应力作用,因此会 导致较单一因素下更严重的腐蚀破坏形式。

• 由于材料在环境中受应力作用方式不同,其腐蚀形式 也不同。一般可分为:应力腐蚀、腐蚀疲劳、磨损腐 蚀,湍流腐蚀,冲蚀等。在这类腐蚀中受拉应力作用 的应力腐蚀是危害最大的局部腐蚀形式之一,材料会

•

ppt课件

12

裂纹扩展速率(da/dt)与K1SCC关系

• 曲线上存在三个不同区域。 1)区域I 当K1稍大于K1SCC时,裂纹经过一段孕育突然

加速发展,即在I区内,裂纹生长速率对K1较敏感; 2)区域II da/dt与K1无关,通常说的裂纹扩展速率就是

指该区速率,因为它主要由电化学过程控制,较强 烈地依赖于溶液的pH值,粘度和温度;

应力腐蚀培训归纳.ppt

• 硬度值< HRC22〔HB235〕,得到普遍采 用,这个值并没有什么理论根据,是现场 经历的总结。

实例2:盛装LPG容器SSCC

• 考虑到介质的聚积浓缩作用,针对压力容 器是不会有产生应力腐蚀介质的浓度下限 值的。

• 考虑到设备构造中的应力集中现象,在压 力容器设计标准和标准中也很难确定产生 SCC的临界应力。

承压设备的腐蚀与控制

——应力腐蚀开裂

目录

1. 前言 2. 定义 特点 3. SCC实例 1~8 4. 影响SSCC因素 5. 各行业SSCC环境选材特点 6. 防腐蚀设计选材禁忌

前言

• 没有承压设备就没有完整的现代工业体系和现代 经济。

• 压力容器作为承压设备的通俗称谓既是承受压力 的壳体又是专有技术载体,具有三个特点:

• 制造时环境温度越低,壳体越厚,越容易 产生冷裂纹。

实例1: ——影响因素

• 提示: 应全面理解应力腐蚀各影响因

素。

实例2:盛装LPG容器的SSCC

• GB11174-89 液化石油气总硫含量≤343 mg/m3 。

• 合格LPG硫化物含量远低于?容规?控制指 标 100 mg/L〔343 mg/m3 = 0.686mg/L〕,低于工程中控制指标 〔20~50 mg/L〕。

• 对象:CS,主要是AS;汽相和液相均 有发现。

• 机理:汽相中的裂纹沿焊接热影响区 直线进展,没有分枝;液相中裂纹从 熔合线上引发,然后向母材伸展,穿 晶型断裂。

实例1:液氨引起SCC ——兼影响因 素讨论

• 不管汽相或液相,除氨外还必须有O2 和N2,缺一不可。

• 15~30℃是敏感区域,低于10℃或高 于40℃不甚敏感。

• 承压设备从业人员往往觉得腐蚀问题涉及面广, 难以掌握重点,把握思路,在学习中存在畏难情 绪,感到不着边际。

实例2:盛装LPG容器SSCC

• 考虑到介质的聚积浓缩作用,针对压力容 器是不会有产生应力腐蚀介质的浓度下限 值的。

• 考虑到设备构造中的应力集中现象,在压 力容器设计标准和标准中也很难确定产生 SCC的临界应力。

承压设备的腐蚀与控制

——应力腐蚀开裂

目录

1. 前言 2. 定义 特点 3. SCC实例 1~8 4. 影响SSCC因素 5. 各行业SSCC环境选材特点 6. 防腐蚀设计选材禁忌

前言

• 没有承压设备就没有完整的现代工业体系和现代 经济。

• 压力容器作为承压设备的通俗称谓既是承受压力 的壳体又是专有技术载体,具有三个特点:

• 制造时环境温度越低,壳体越厚,越容易 产生冷裂纹。

实例1: ——影响因素

• 提示: 应全面理解应力腐蚀各影响因

素。

实例2:盛装LPG容器的SSCC

• GB11174-89 液化石油气总硫含量≤343 mg/m3 。

• 合格LPG硫化物含量远低于?容规?控制指 标 100 mg/L〔343 mg/m3 = 0.686mg/L〕,低于工程中控制指标 〔20~50 mg/L〕。

• 对象:CS,主要是AS;汽相和液相均 有发现。

• 机理:汽相中的裂纹沿焊接热影响区 直线进展,没有分枝;液相中裂纹从 熔合线上引发,然后向母材伸展,穿 晶型断裂。

实例1:液氨引起SCC ——兼影响因 素讨论

• 不管汽相或液相,除氨外还必须有O2 和N2,缺一不可。

• 15~30℃是敏感区域,低于10℃或高 于40℃不甚敏感。

• 承压设备从业人员往往觉得腐蚀问题涉及面广, 难以掌握重点,把握思路,在学习中存在畏难情 绪,感到不着边际。

腐蚀科学介绍PPT课件

26

第26页/共42页

合金相的电化学性质

阴极相 阳极相

化学计量式 自腐蚀电位(0.6 M NaCl, mV/SCE)

Cu

-220

Si

-452

Al3Fe

-566

Al2Cu

-695

Al

-849

Al6Mn Zn

-913 -1028

Al2CuMg MgZn2 Al3Mg2 Mg2Si Mg

-1061 -1095 -1162 -1536 -1688

第27页/共42页

合金相诱发点蚀示意图

e

2H2O+O2+4e=4OHAl2O3

Al

阳极相

Cl-

e

Hl-

阴极相

e

OH- 阳极反应

H+

28

第28页/共42页

2024铝合金的S相腐蚀

Al2CuMg(S相)中Mg、Al原子发生溶解

第29页/共42页

富Fe相

第30页/共42页

5xxx 铝合金晶间腐蚀

敏感 不敏感

敏感

第34页/共42页

铝合金的应力腐蚀行为

元素 Zn Mg Cu Fe Si Mn Cr Zr Ti V Al

wt% 4.15 1.27 0.017 0.16 0.13 0.28 0.19 0.11 0.026 0.01 Bal

峰值

过时效

过度过时效

第35页/共42页

裂纹形貌观察

216 μm

Dix 阳极溶解理论

1935

1940 1944

1953

Christodoulou等 氢陷阱

1974 1977

Viswanadham等 Mg-H复合

第26页/共42页

合金相的电化学性质

阴极相 阳极相

化学计量式 自腐蚀电位(0.6 M NaCl, mV/SCE)

Cu

-220

Si

-452

Al3Fe

-566

Al2Cu

-695

Al

-849

Al6Mn Zn

-913 -1028

Al2CuMg MgZn2 Al3Mg2 Mg2Si Mg

-1061 -1095 -1162 -1536 -1688

第27页/共42页

合金相诱发点蚀示意图

e

2H2O+O2+4e=4OHAl2O3

Al

阳极相

Cl-

e

Hl-

阴极相

e

OH- 阳极反应

H+

28

第28页/共42页

2024铝合金的S相腐蚀

Al2CuMg(S相)中Mg、Al原子发生溶解

第29页/共42页

富Fe相

第30页/共42页

5xxx 铝合金晶间腐蚀

敏感 不敏感

敏感

第34页/共42页

铝合金的应力腐蚀行为

元素 Zn Mg Cu Fe Si Mn Cr Zr Ti V Al

wt% 4.15 1.27 0.017 0.16 0.13 0.28 0.19 0.11 0.026 0.01 Bal

峰值

过时效

过度过时效

第35页/共42页

裂纹形貌观察

216 μm

Dix 阳极溶解理论

1935

1940 1944

1953

Christodoulou等 氢陷阱

1974 1977

Viswanadham等 Mg-H复合

管理资料腐蚀学原理 第七章 应力作用下的腐蚀分析汇编

? (2) 消除应力处理:减少残余应力可采取热处理退火、过 变形法、喷丸处理等方法。其中消除应力退火是减少残余 应力的最重要手段,特别是对焊接件,退火处理尤为重要。

? 发生应力腐蚀断裂有三个电位区(敏感电位 区),如图7-1所示的区域1、2、3,即活

化—阴极保护电位过渡区,活化—钝化电 位过渡区,以及钝化—过钝化电位过渡区。

应力腐蚀断裂的特征

? (1) 金属在无裂纹,无蚀坑或缺陷的情况下,应力 腐蚀断裂过程可分为三个阶段。萌生阶段,即由于 腐蚀引起裂纹或蚀坑的阶段,也就是导致应力集中 的裂纹源的生核孕育阶段,可称作孕育期(诱导期)。 接着为裂纹扩展阶段,即由裂纹源或蚀坑到达到极 限应力值(单位面积所能承受最大载荷)为止的这一 阶段。最后是失稳断裂阶段。前一阶段受应力影响 很小,时间长,约占断裂总时间的90%,后两阶段 时间短,为总断裂时间的10%。

2Cu(NH 3) 42++H2O+2e → Cu 2O+2NH 4++2NH 3(α— 黄铜在氨液中 )

? 金属材料在应力和腐蚀的协同作用下,局部位置产生微裂 纹。这种窄纹在形成阶段并非真正“破裂”,而是裂纹的 前沿金属产生快速溶解。

金属裂纹的外表面(C)是

阴极区,进行阴极反应, 如:O2+2H2O+4e → 4OH-

合金 低碳钢

低合金钢 高强度钢

环境因素 环境

NaOH水溶液,NaOH

NO3—水溶液,HCN水溶液,H2S水溶液,Na3PO4水溶液,醋酸水溶液,NH4CNS水溶液, 氨(水<0.2%),碳酸盐和重碳酸盐溶液,湿的CO--CO2—空气,海洋大气,工业大气,浓硝 酸,硝酸和硫酸混合酸 蒸馏水,湿大气,H2S,C1—

? 发生应力腐蚀断裂有三个电位区(敏感电位 区),如图7-1所示的区域1、2、3,即活

化—阴极保护电位过渡区,活化—钝化电 位过渡区,以及钝化—过钝化电位过渡区。

应力腐蚀断裂的特征

? (1) 金属在无裂纹,无蚀坑或缺陷的情况下,应力 腐蚀断裂过程可分为三个阶段。萌生阶段,即由于 腐蚀引起裂纹或蚀坑的阶段,也就是导致应力集中 的裂纹源的生核孕育阶段,可称作孕育期(诱导期)。 接着为裂纹扩展阶段,即由裂纹源或蚀坑到达到极 限应力值(单位面积所能承受最大载荷)为止的这一 阶段。最后是失稳断裂阶段。前一阶段受应力影响 很小,时间长,约占断裂总时间的90%,后两阶段 时间短,为总断裂时间的10%。

2Cu(NH 3) 42++H2O+2e → Cu 2O+2NH 4++2NH 3(α— 黄铜在氨液中 )

? 金属材料在应力和腐蚀的协同作用下,局部位置产生微裂 纹。这种窄纹在形成阶段并非真正“破裂”,而是裂纹的 前沿金属产生快速溶解。

金属裂纹的外表面(C)是

阴极区,进行阴极反应, 如:O2+2H2O+4e → 4OH-

合金 低碳钢

低合金钢 高强度钢

环境因素 环境

NaOH水溶液,NaOH

NO3—水溶液,HCN水溶液,H2S水溶液,Na3PO4水溶液,醋酸水溶液,NH4CNS水溶液, 氨(水<0.2%),碳酸盐和重碳酸盐溶液,湿的CO--CO2—空气,海洋大气,工业大气,浓硝 酸,硝酸和硫酸混合酸 蒸馏水,湿大气,H2S,C1—

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2

拉伸应力可能来源。

(1) 合金零件、部件、构件在冷加工、锻 造、焊接、热处理、装配过程中产生的残 余应力,据报导,由于残余应力造成的腐 蚀断裂故障占应力腐蚀断裂总数的40%。

(2) 工作时产生的外应力和使用中的载荷 等。

(3) 由于腐蚀产物的体积效应(腐蚀产物的 体积往往大于其金属的体积)而造成的不均 匀应力。

C1—,海水,二氯乙烷,湿的氯化镁绝缘物,F—,Br—,NaOH—H2S水溶液,NaCl—

奥氏体不锈钢

H2O2水溶液,连多硫酸(H2SnO6,n=2〜5),高温高压含氧高纯水,H2S,含氯化物的冷

凝水气

铜合金:Cu—Zn,Cu—Zn—Sn,

Cu—Zn—Ni,Cu-Sn

NH3气及溶液

Cu—Sn—P Cu-Zn

第7章 应力作用下的腐蚀

金属构件通常在应力(内应力、负荷)与环境介质的联 合作用下工作,因而金属材料会遭受严重的破坏。 由于受力状态的不同(如拉伸应力、交变应力、振动 力及摩擦力等),与介质作用造成的腐蚀破坏形态是 多种多样的。常见的有应力腐蚀断裂、腐蚀疲劳、 磨损腐蚀、湍流腐蚀、空泡腐蚀和微振腐蚀。此外, 金属由于氢的存在或与氢反应也可引起机械性破坏, 破坏形式有脱碳、氢鼓泡、氢腐蚀、氢脆,统称氢 损伤。

(4) 宏观上属于脆性断裂,即使塑性很高的材料也 是如此。微观上,在断裂面上仍有塑性流变痕迹。

(5) 有裂纹分叉现象。断口形貌呈海滩条纹、羽毛 状、撕裂岭、扇子形和冰糖块状图像。

(6) 应力腐蚀裂纹形态有沿晶型、穿晶型和混合型, 视具体合金—环境体系而定。例如,铝合金、高强 度钢多半是沿晶型的,奥氏体不锈钢多半是穿晶型 的,而钛合金为混合型的。即使是同种合金,随着 环境、应力大小的改变,裂纹形态也会随之改变。

浓NH4OH溶液,空气 胺

Cu-p,Cu-As,Cu-Sb Cu—Au 铝合金: Al—Cu—Mg,Al—Mg—

含NH3湿大气 NH4OH,FeCl3,HNO3溶液

Zn,

海水

Al—Zn—Mg—Mn(Cu),

Mg-Mn Al—Zn—Cu Al—Cu

Al—Cu— NaCl,NaCl—H2O2溶液 NaCl,NaCl-H2O2溶液,KCl,MgCl溶液 NaCl十H2O2,NaCl溶液,空气,海水,CaCl2,NH4Cl,CoCl2溶液

1

7.1 应力腐蚀断裂

7.1.1 应力腐蚀断裂产生的条件及特征 应力腐蚀断裂是指金属结构在拉伸应力和腐蚀环

境的共同作用下引起的断裂。两者缺一不可,相互 促进,但并不是简单的加合。应力腐蚀断裂是危害 最大的腐蚀形态之一。它是一种“灾难性的腐蚀”, 例如飞机失事、桥梁断裂、油气管的爆炸等,危害 极大。工程上常用的奥氏体不锈钢、铜合金、钛合 金及高强度钢和高强度铝合金等,对应力腐蚀都很 敏感。这些材料即使在腐蚀性不太严重的环境,如 含有少量C1-的水、有机溶液、潮湿大气及蒸馏水中, 也会引起强烈的应力腐蚀断裂。近20年来,随着宇 航工业、原子能工业、化工和石油工业的飞速发展, 应力腐蚀断裂已成为腐蚀研究的主要领域之一。

金属材料在应力和腐蚀的协同作用下,局部位置产生微裂 纹。这种窄纹在形成阶段并非真正“破裂”,而是裂纹的 前沿金属产生快速溶解。 金属裂纹的外表面(C)是 阴极区,进行阴极反应, 如:O2+2H2O+4e → 4OH-

2Cu(NH3) 42++H2O+2e → Cu2O+2NH4++2NH3(α— 黄铜在氨液中)

7

7.1.2 应力腐蚀断裂机理

应力腐蚀断裂是一个非常复杂的问题,影 响因素众多,关于它的机理迄今还没有统 一而完整的说法。不仅对不同腐蚀体系观 点不一,就是对同一体系见解也不一致。 目前提得较多的是阳极溶解理论,滑移— 溶解理论,膜破裂理论,氢脆理论及应力 吸附理论等等。

快速溶解理论

8

金属裂纹的外表面(C)是阴极区,进行阴极反应,如:O2+2H2O+4e → 4OH2Cu(NH3) 42++H2O+2e → Cu2O+2NH4++2NH3(α—黄铜在氨液中)

Al—Mg

镁合金: Mg—Al Mg—Al—Zn-Mn

HNO3,NaOH,HF溶液,蒸馏水 NaCl—H2O2溶液,海滨大气,NaCl—K2CrO4溶液,水,SO2—CO2—湿空气

钛及钛合金

红烟硝酸,N2O4(含O2,不含NO,24℃~74℃),HCl,Cl—水溶液,固体氯化物 (>290℃),海水,CCl4,甲醇,甲醇蒸气,三氯乙烯,有机酸

4

发生应力腐蚀断裂有三个电位区(敏感电位 区),如图7-1所示的区域1、2、3,即活化— 阴极保护电位过渡区,活化—钝化电位过 渡区,以及钝化—过钝化电位过渡区。

5

应力腐蚀断裂的特征

(1) 金属在无裂纹,无蚀坑或缺陷的情况下,应力腐 蚀断裂过程可分为三个阶段。萌生阶段,即由于腐 蚀引起裂纹或蚀坑的阶段,也就是导致应力集中的 裂纹源的生核孕育阶段,可称作孕育期(诱导期)。接 着为裂纹扩展阶段,即由裂纹源或蚀坑到达到极限 应力值(单位面积所能承受最大载荷)为止的这一阶段。 最后是失稳断裂阶段。前一阶段受应力影响很小, 时间长,约占断裂总时间的90%,后两阶段时间短, 为总断裂时间的10%。

在有裂纹的情况下,应力腐蚀断裂过程只有裂纹扩 展和失稳快速断裂两个阶段。

可见,应力腐蚀断裂可能在很短时间内发生,但也

可能几年后才发生。

6

(2) 金属和合金腐蚀量很微小,腐蚀局限于微小的 局部。同时产生应力腐蚀断裂的合金表面往往存在 钝化膜或保护膜。

(3) 裂纹方向宏观上和主拉伸应力的方向垂直,微 观上略有偏移。

裂纹的前沿是阳极区,构 成了大阴极小阳极的应力 腐蚀电池。

9

应力腐蚀断裂是由裂纹尖端(A*)的快速溶解引起的。这是 因为,裂纹侧面(A)由于具有一定的表金钢 高强度钢

环境

NaOH水溶液,NaOH NO3—水溶液,HCN水溶液,H2S水溶液,Na3PO4水溶液,醋酸水溶液,NH4CNS水溶液, 氨(水<0.2%),碳酸盐和重碳酸盐溶液,湿的CO--CO2—空气,海洋大气,工业大气,浓硝 酸,硝酸和硫酸混合酸 蒸馏水,湿大气,H2S,C1—

拉伸应力可能来源。

(1) 合金零件、部件、构件在冷加工、锻 造、焊接、热处理、装配过程中产生的残 余应力,据报导,由于残余应力造成的腐 蚀断裂故障占应力腐蚀断裂总数的40%。

(2) 工作时产生的外应力和使用中的载荷 等。

(3) 由于腐蚀产物的体积效应(腐蚀产物的 体积往往大于其金属的体积)而造成的不均 匀应力。

C1—,海水,二氯乙烷,湿的氯化镁绝缘物,F—,Br—,NaOH—H2S水溶液,NaCl—

奥氏体不锈钢

H2O2水溶液,连多硫酸(H2SnO6,n=2〜5),高温高压含氧高纯水,H2S,含氯化物的冷

凝水气

铜合金:Cu—Zn,Cu—Zn—Sn,

Cu—Zn—Ni,Cu-Sn

NH3气及溶液

Cu—Sn—P Cu-Zn

第7章 应力作用下的腐蚀

金属构件通常在应力(内应力、负荷)与环境介质的联 合作用下工作,因而金属材料会遭受严重的破坏。 由于受力状态的不同(如拉伸应力、交变应力、振动 力及摩擦力等),与介质作用造成的腐蚀破坏形态是 多种多样的。常见的有应力腐蚀断裂、腐蚀疲劳、 磨损腐蚀、湍流腐蚀、空泡腐蚀和微振腐蚀。此外, 金属由于氢的存在或与氢反应也可引起机械性破坏, 破坏形式有脱碳、氢鼓泡、氢腐蚀、氢脆,统称氢 损伤。

(4) 宏观上属于脆性断裂,即使塑性很高的材料也 是如此。微观上,在断裂面上仍有塑性流变痕迹。

(5) 有裂纹分叉现象。断口形貌呈海滩条纹、羽毛 状、撕裂岭、扇子形和冰糖块状图像。

(6) 应力腐蚀裂纹形态有沿晶型、穿晶型和混合型, 视具体合金—环境体系而定。例如,铝合金、高强 度钢多半是沿晶型的,奥氏体不锈钢多半是穿晶型 的,而钛合金为混合型的。即使是同种合金,随着 环境、应力大小的改变,裂纹形态也会随之改变。

浓NH4OH溶液,空气 胺

Cu-p,Cu-As,Cu-Sb Cu—Au 铝合金: Al—Cu—Mg,Al—Mg—

含NH3湿大气 NH4OH,FeCl3,HNO3溶液

Zn,

海水

Al—Zn—Mg—Mn(Cu),

Mg-Mn Al—Zn—Cu Al—Cu

Al—Cu— NaCl,NaCl—H2O2溶液 NaCl,NaCl-H2O2溶液,KCl,MgCl溶液 NaCl十H2O2,NaCl溶液,空气,海水,CaCl2,NH4Cl,CoCl2溶液

1

7.1 应力腐蚀断裂

7.1.1 应力腐蚀断裂产生的条件及特征 应力腐蚀断裂是指金属结构在拉伸应力和腐蚀环

境的共同作用下引起的断裂。两者缺一不可,相互 促进,但并不是简单的加合。应力腐蚀断裂是危害 最大的腐蚀形态之一。它是一种“灾难性的腐蚀”, 例如飞机失事、桥梁断裂、油气管的爆炸等,危害 极大。工程上常用的奥氏体不锈钢、铜合金、钛合 金及高强度钢和高强度铝合金等,对应力腐蚀都很 敏感。这些材料即使在腐蚀性不太严重的环境,如 含有少量C1-的水、有机溶液、潮湿大气及蒸馏水中, 也会引起强烈的应力腐蚀断裂。近20年来,随着宇 航工业、原子能工业、化工和石油工业的飞速发展, 应力腐蚀断裂已成为腐蚀研究的主要领域之一。

金属材料在应力和腐蚀的协同作用下,局部位置产生微裂 纹。这种窄纹在形成阶段并非真正“破裂”,而是裂纹的 前沿金属产生快速溶解。 金属裂纹的外表面(C)是 阴极区,进行阴极反应, 如:O2+2H2O+4e → 4OH-

2Cu(NH3) 42++H2O+2e → Cu2O+2NH4++2NH3(α— 黄铜在氨液中)

7

7.1.2 应力腐蚀断裂机理

应力腐蚀断裂是一个非常复杂的问题,影 响因素众多,关于它的机理迄今还没有统 一而完整的说法。不仅对不同腐蚀体系观 点不一,就是对同一体系见解也不一致。 目前提得较多的是阳极溶解理论,滑移— 溶解理论,膜破裂理论,氢脆理论及应力 吸附理论等等。

快速溶解理论

8

金属裂纹的外表面(C)是阴极区,进行阴极反应,如:O2+2H2O+4e → 4OH2Cu(NH3) 42++H2O+2e → Cu2O+2NH4++2NH3(α—黄铜在氨液中)

Al—Mg

镁合金: Mg—Al Mg—Al—Zn-Mn

HNO3,NaOH,HF溶液,蒸馏水 NaCl—H2O2溶液,海滨大气,NaCl—K2CrO4溶液,水,SO2—CO2—湿空气

钛及钛合金

红烟硝酸,N2O4(含O2,不含NO,24℃~74℃),HCl,Cl—水溶液,固体氯化物 (>290℃),海水,CCl4,甲醇,甲醇蒸气,三氯乙烯,有机酸

4

发生应力腐蚀断裂有三个电位区(敏感电位 区),如图7-1所示的区域1、2、3,即活化— 阴极保护电位过渡区,活化—钝化电位过 渡区,以及钝化—过钝化电位过渡区。

5

应力腐蚀断裂的特征

(1) 金属在无裂纹,无蚀坑或缺陷的情况下,应力腐 蚀断裂过程可分为三个阶段。萌生阶段,即由于腐 蚀引起裂纹或蚀坑的阶段,也就是导致应力集中的 裂纹源的生核孕育阶段,可称作孕育期(诱导期)。接 着为裂纹扩展阶段,即由裂纹源或蚀坑到达到极限 应力值(单位面积所能承受最大载荷)为止的这一阶段。 最后是失稳断裂阶段。前一阶段受应力影响很小, 时间长,约占断裂总时间的90%,后两阶段时间短, 为总断裂时间的10%。

在有裂纹的情况下,应力腐蚀断裂过程只有裂纹扩 展和失稳快速断裂两个阶段。

可见,应力腐蚀断裂可能在很短时间内发生,但也

可能几年后才发生。

6

(2) 金属和合金腐蚀量很微小,腐蚀局限于微小的 局部。同时产生应力腐蚀断裂的合金表面往往存在 钝化膜或保护膜。

(3) 裂纹方向宏观上和主拉伸应力的方向垂直,微 观上略有偏移。

裂纹的前沿是阳极区,构 成了大阴极小阳极的应力 腐蚀电池。

9

应力腐蚀断裂是由裂纹尖端(A*)的快速溶解引起的。这是 因为,裂纹侧面(A)由于具有一定的表金钢 高强度钢

环境

NaOH水溶液,NaOH NO3—水溶液,HCN水溶液,H2S水溶液,Na3PO4水溶液,醋酸水溶液,NH4CNS水溶液, 氨(水<0.2%),碳酸盐和重碳酸盐溶液,湿的CO--CO2—空气,海洋大气,工业大气,浓硝 酸,硝酸和硫酸混合酸 蒸馏水,湿大气,H2S,C1—