双薄壁墩墩施组(巴南)

主桥12号、13号墩墩身施工组织设计

1.概况

(1)工程概述

12号、13号主墩采用左右幅分幅式。12号、13号主墩墩身均设计为钢筋混凝土双薄壁墩,每个墩共4个薄壁(柱),其中12号墩墩底标高328.083m,后壁高14.57m、前壁高14.71m;13号墩墩底标高328.023m,后壁高18.05m,前壁高18.19m。每个墩的前后壁净距5.4m,左右幅净距5.6m。每个墩壁截面为1.8×7.0m;墩身上、下游设置弧形圆端,圆端为半径0.9m的半圆。

墩身设计为钢筋混凝土结构,采用40号混凝土。墩身设置角钢构成的劲性骨架。为避免墩身表面出现细小裂纹,在墩身四周主钢筋外设置防裂钢筋网,采用符合GB/T1499.3-2002定型生产的D6焊接钢筋网。

(2)水文资料

桥位处为嘉陵江新政航电枢纽库区,正常蓄水位324.00米,据新政航电枢纽运行规律显示,墩位处水位基本不受洪水影响,主要受新政航电枢纽开闸影响。

(3)气温、降水

主墩施工期的多年平均气温为16.8℃,气温较高,对墩身施工比较有利。

5~10月为雨季,降雨量占全年的80%左右,且时有暴雨发生。

2.施工方法选定

12号、13号墩的墩身高度都在20米以下,采用塔吊为施工提升设施。墩身劲性骨架和钢筋均在制作场集中加工成半成品,用塔吊提升到墩上安装。墩身采用翻模施工,每次翻升高度 4.5m,翻模由新加工的大块钢模拼装而成。混凝土采用拌和楼集中拌制土,输送泵入模。

3.墩身施工工艺流程

墩柱施工放样→起步段劲性骨架、钢筋施工→起步段模板安装→起步段混凝土浇筑→起步段混凝土凿毛、养护→第二段劲性骨架、钢筋施工→起步段模板拉杆紧固→第二段模板安装→第二段混凝土浇筑→第二段混凝土凿毛、养护→第三段劲性骨架、

钢筋施工→第二段模板拉杆紧固→起步段模板拆除、清理并安装到第三段→第三段混凝土浇筑→第三段混凝土凿毛、养护→如此循环进入翻模施工直到墩顶(预埋箱梁0号块施工牛腿)

以上工艺流程容未包含伸入承台的墩身钢筋施工,以及塔吊、人行转梯、混凝土输送管道的施工。

4.施工现场总体布置

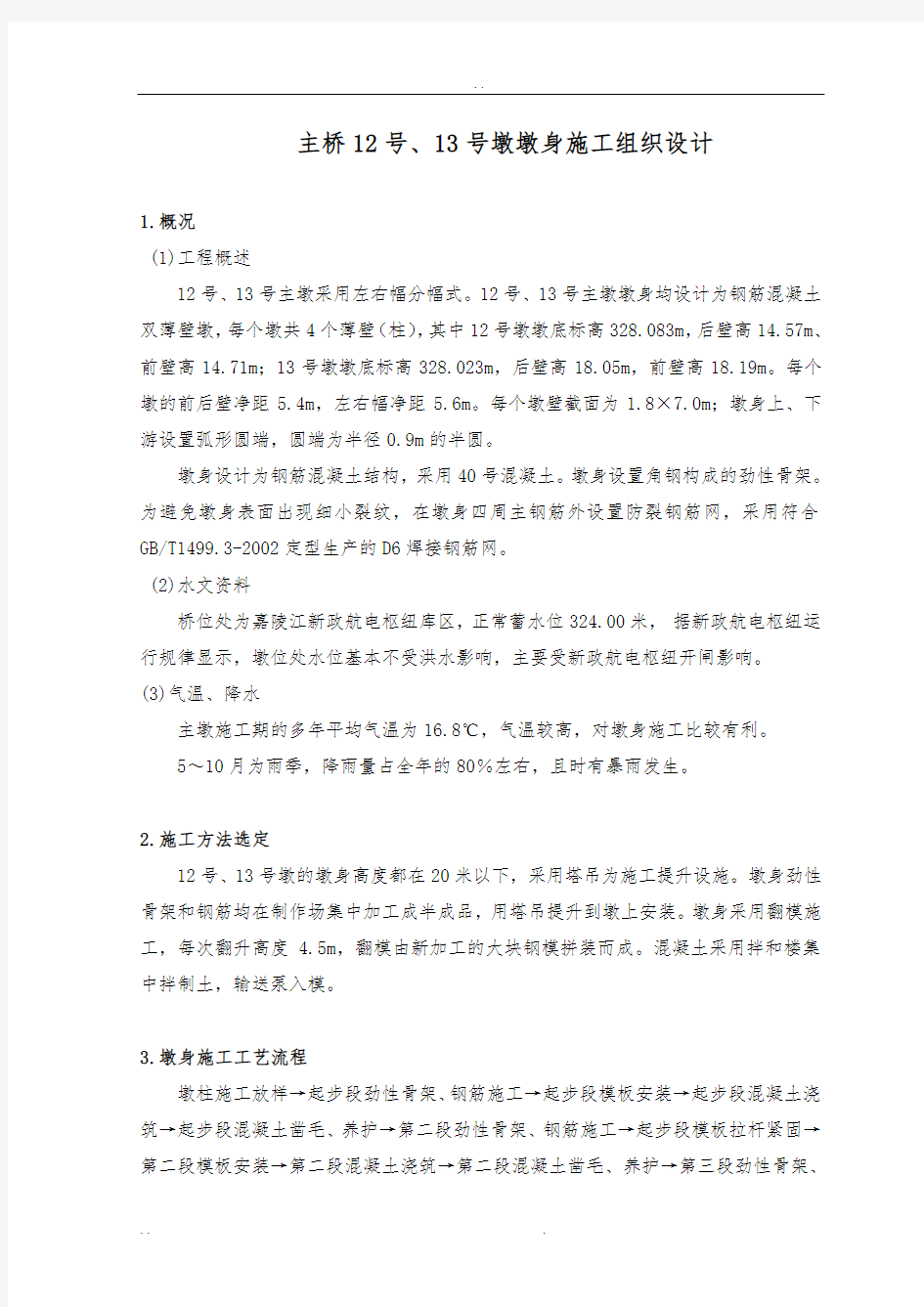

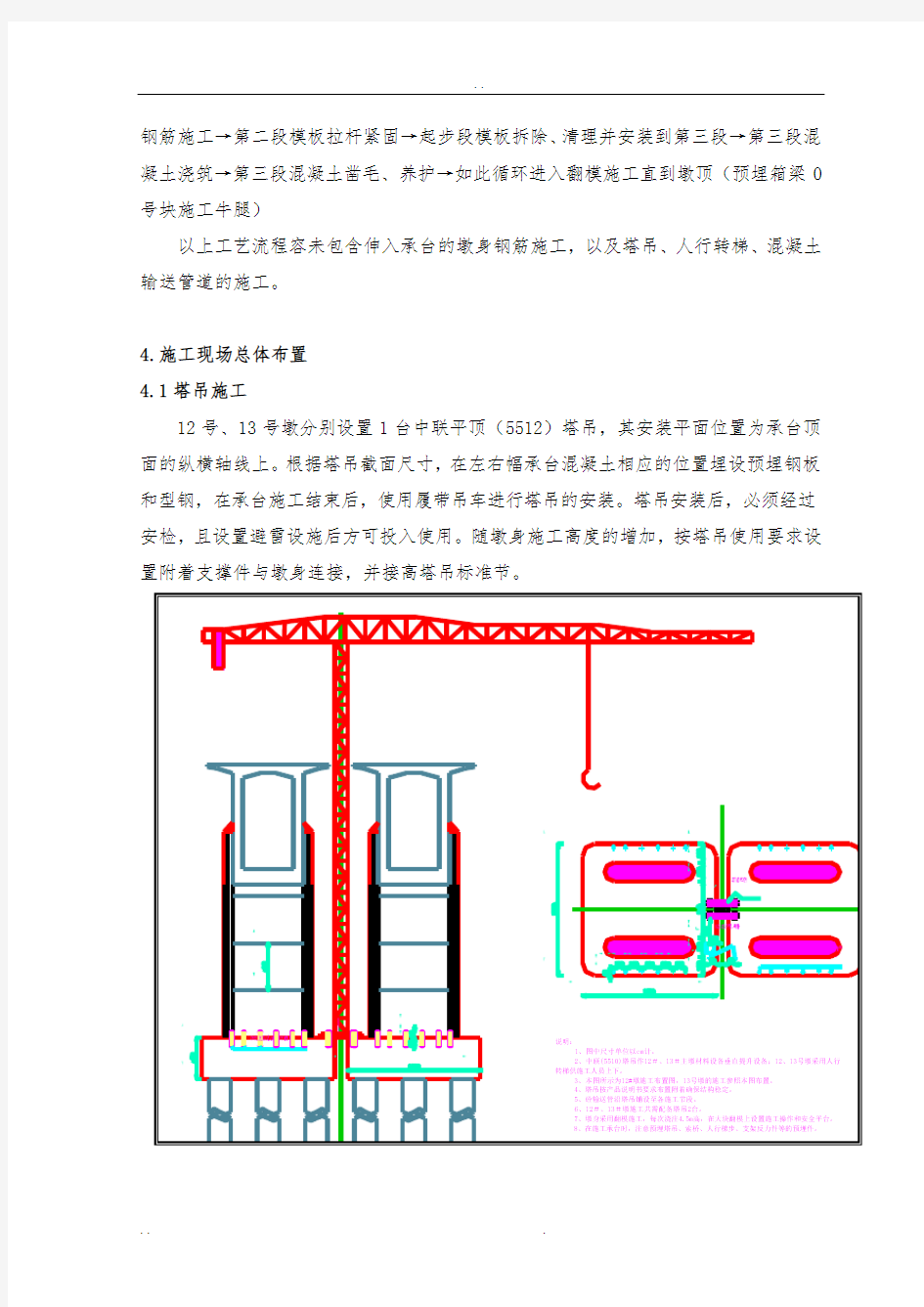

4.1塔吊施工

12号、13号墩分别设置1台中联平顶(5512)塔吊,其安装平面位置为承台顶面的纵横轴线上。根据塔吊截面尺寸,在左右幅承台混凝土相应的位置埋设预埋钢板和型钢,在承台施工结束后,使用履带吊车进行塔吊的安装。塔吊安装后,必须经过安检,且设置避雷设施后方可投入使用。随墩身施工高度的增加,按塔吊使用要求设置附着支撑件与墩身连接,并接高塔吊标准节。

4.2栈桥布置

12、13号墩通过桩基施工时架设的浮桥作为施工通道,在浮桥上布置混凝土管道和人员通道。

4.3加工场布置

12、13号墩的钢筋场均设置在柴井岸6号墩上下游50米处,钢筋及劲性骨架制作好后,采用吊车上船、船运到墩位、塔吊提升安装。

4.4混凝土运输

12、13号墩均采用拌和楼集中拌合,在拌和楼处用输送泵直接泵送入模;13号墩采用二级输送泵,解决拌和楼到墩柱高差过大的问题。两主墩混凝土输送管道均经栈桥、塔吊延伸到墩身施工部位。

5.墩身施工

5.1墩身劲性骨架施工

墩身劲性骨架设计为框架式结构,其构件全部为角钢;骨架立杆为∠125×125×10角钢,每柱设6根;平撑、斜撑均为∠75×75×7角钢,平撑每180cm一道,每个矩形框架均设斜撑,视框架尺寸大小分别设置剪刀撑或单根斜撑。

劲性骨架在地面加工成桁架片后,采用塔吊提升到待安装位后分别安装,最终组合形成骨架框架。劲性骨架每次安装的高度必须与竖向主钢筋的长度一致,确保劲性骨架充分满足主钢筋定位的要求。

5.1.1加工平台

在地面的加工平台采用混凝土浇筑:平整场地后,浇筑10cm厚混凝土硬化,精细找平,在平台顶面放出大样并安装限位装置,用以控制骨架的尺寸。

5.1.2劲性骨架制作

劲性骨架全部由角钢构成。先按照设计图纸尺寸分别制作单根构件,对每根构件的顺直度和端头型式严格控制,发现误差过大必须校正后才能用于组装焊接。构件置于平台上,与限位装置贴紧后再施焊联接。焊接必须主次顺序先后进行:首先焊接控制骨架尺寸的主框架构件,主框架形成后再焊接斜撑,以使斜撑对主框架起到收紧、加固的作用。劲性骨架在加工场的制作到形成桁架片就结束,新加工的桁架片必须在所有焊缝冷却后再从平台上卸下,以避免其力重分配过程中造成骨架变形,而无法满足安装要求。

5.1.3劲性骨架安装

劲性骨架安装前,需测量放出平面控制点和高程控制点,以控制骨架的平面位置和接头处于同一水平面。待安装的桁片采用塔吊安装,安装时采用垂球控制其各个骨架立杆的竖直度。安装时的焊接顺序同样按主次先后进行:首先焊接立杆接头,再焊接平撑控制平面尺寸,最后焊接斜撑控制整个骨架的竖直度。立杆的连接采用同规格的短角钢焊连。劲性骨架的安装过程中分别控制其单片或单根构件的竖直度和位置,安装结束后必须再次全面检查,当其平面位置或竖直度没有满足安装要求时,必须采取措施进行校正,确保骨架本身位置的精确。

5.2墩身钢筋施工

墩身钢筋由三部分组成:竖向主筋、水平箍筋、分布钢筋以及防裂钢筋网。

5.2.1钢筋制作

钢筋在钢筋加工场集中制作。

竖向主钢筋设计为通长直钢筋,采用滚轧直螺纹连接,根据施工要求配置各分段长度和加工端头螺纹。主钢筋配料时必须综合考虑承台分两次浇筑、同一接头断面的接头率不大于50%、接头断面距离不小于35D、施工节段高度4.5m、钢筋定尺长度为9m等因素,确保在满足设计及规要求的前提下,方便施工、尽量减少同一根主钢筋上的接头数量。

在加工主钢筋端头的丝头前,采用砂轮切割机将钢筋头切割整齐,确保钢筋头平整且与钢筋轴线垂直。钢筋齐头后,将钢筋固定于直螺纹滚轧套丝机上,并将钢筋轴线对正滚轧套丝机构轴线既可开机套丝,套丝完毕后用角磨机将毛刺磨掉。丝头长度按标准接头型式要求的长度控制。丝头加工期间,应定期、分批量进行型式检查,发现误差较大应立即对加工机械或加工工艺进行校正。加工好的丝头应套上保护套进行保护。

箍筋加工采用钢筋弯曲机并配置相应工装进行,确保箍筋尺寸。所有箍筋末端均采用135°弯钩,相邻箍筋弯钩接头沿纵向交替布置。

分布钢筋构造简单,制作的主要容为配料。尽量减少接头数量,降低钢筋损耗率。

防裂钢筋网采GB/T1499.3-2002定型产品D6焊接钢筋网,从墩底到墩顶拉通设置。

5.2.2钢筋安装

竖向主钢筋采用塔吊提升到待安装位置后,人工逐根提起对接,使用管钳拧紧钢

筋接头,并及时点焊在劲性骨架上予以稳固。主钢筋安装时注意按照配置进行接头断面和接头率的控制,并保证其竖直度、间距和让出模板拉杆位置。

箍筋和分布钢筋按照自下向上的顺序进行安装,安装时将绑扎搭接或焊接接头的同断面接头率控制在50%以。箍筋安装后,其四角的两边都必须紧贴主钢筋。箍筋和分布钢筋层间间距准确,每层的钢筋保持在同一水平面,安装牢固。

防裂钢筋网在主钢筋、箍筋等安装完成后、模板安装前安装。该钢筋网片处于钢筋净保护层,要求其安装时与侧钢筋必须紧贴、连接牢固,并与模板保持足够的距离,以免在墩身混凝土浇筑后钢筋外露,或因钢筋网的保护层太薄而在混凝土表面呈现钢筋网格印记。

5.3墩身模板施工

墩身采用翻模施工,每次翻升高度4.5m。模板全部为本项目新加工的大块钢模。

5.3.1模板设计及加工

模板数量配置:每个墩柱每2.25m高节段所使用的模板为1套,全桥共配置24套,以确保12号墩、13号墩共8个墩柱的每个墩柱均分配到3套模板,可同时进行翻模施工。

模板分块:每套模板由编号为1#和2#的两种模板组成,其中:1#模板4块,为大块平面模板,每块面板尺寸 2.25m(宽)×3.5m(高),用于墩身主面;2#模板2块,为圆弧形模板,用于墩身上下游圆端,其高度2.25m,圆端参数:半径90cm。

模板基本构成:面板为δ=6mm冷轧A3钢板;层骨架为[10槽钢与钢带组成的40×40cm的框架;外层横向加劲背楞为2[16槽钢,每节段共设置2层;模板周边连接板为∠100×100×10mm角钢;模板拉杆采用Φ25mm精轧螺纹钢。

模板委托专业钢结构加工厂生产,成品必须严格按照《公路桥涵施工技术规》和《公路工程质量检验评定标准》要求验收合格后,方可出厂用于施工。

模板具体设计图见《承台模板设计图》。

5.3.2模板安装、拆除

(1) 钢筋、预埋件的施工结束后,采用塔吊安装模板,模板安装顺序为1#模板→2#模板。当上一节段混凝土达到足够强度,并再次收紧其模板拉杆后,即可拆除本节段模板,模板拆除顺序为2#模板→1#模板。翻模施工过程中,两套模板交替上升,每次翻升4.5m。

(2) 第一节段(起步段)模板的安装

在承台第二次混凝土浇筑时,在墩身四周分几层埋置直径较大的钢筋或型钢,用于起步段模板定位。

承台施工结束后,在其顶面上准确放出墩柱边线位置,在放样位置外侧(模板底面)用[16槽钢作为模板,以利于起步段模板拆除;[16槽钢安装定位完毕后,按照模板安装顺序将钢模吊运至安装位置,模板下端与槽钢的口对齐,并临时稳固。相邻模板就位后,将模板相互用螺栓连结成整体;所有模板初步定位后,利用全站仪进行调位:首先对各个接缝进行高程测量,使之等高;然后再反复调整各模板平面位置,使之符合规要求。模板调整过程中,拉杆必须相应调整其松劲程度,模板调整结束,拉杆也必须完全收紧。

(3) 第二节段模板安装

第一节段混凝土达到足够强度、第二节段钢筋施工完毕后,将第二节段模板置于第一节段模板顶面,其底面与第一节段段模板顶面对齐,其余方法与上面相同;第三节段的模板则将第一节段模板翻升到第二节段模板顶面安装,以后照此循环。模板安装时要保证上下段接缝密合顺直。

在安装新一节段模板前,除先收紧下一段模板拉杆外,还需用软填充物仔细嵌填已浇节段顶面砼与模板间的缝隙,防止新浇砼的浆液流下污染结构表面。

(4) 模板的调位

模板调位用高精度全站仪控制模板的桥轴线、墩轴线、四角高程,墩柱长宽和净空尺寸。只有模板的安装精度满足要求后才能固定好模板。

(5) 拆模

①本节段的模板拆除必须上一节段混凝土达到足够强度、并再次收紧其模板拉杆后方可进行。

②每次拆除模板时,先用不少于2台5T手拉葫芦将模板提住,并设置保险绳后才能按设计的模板拆除顺序依次将各块模板的螺栓、拉杆拆除,再将模板吊点从手拉葫芦转移到塔吊上。

③在每次拆模前应将施工操作和安全平台上的杂物清理干净。必要时拆模后立即进行墩身表面的修饰。

④拆模后,先将模板表面清理干净,再在其表面均匀涂抹脱模剂,防止其生锈,以便下次使用。为保证墩身混凝土表面光泽及颜色一致,施工中将采用同一品牌的脱模剂。