原油蒸馏过程的模拟与分析_汤吉海

第26卷第1期2004年1月

南京工业大学学报

JOURNAL OF NANJI NG UNIVE RSI TY OF TECHNOLOGY

Vol.26No.1

Jan.2004原油蒸馏过程的模拟与分析

汤吉海,马正飞,魏瑞平

(南京工业大学化学化工学院,江苏南京210009)

摘要:采用ASPEN PLUS软件的PetroFRAC模块对原油蒸馏过程进行模拟,模拟得到的总物料平衡、操作条件和产品质量等结果与工厂生产装置数据较为一致。通过灵敏度分析发现初馏塔和常压塔塔顶馏出量、常压塔塔底蒸汽量和侧线汽提蒸汽量这几个显著影响拔出率的因素,为原油蒸馏操作优化方案的制定奠定基础。

关键词:原油蒸馏;过程模拟;ASPEN PLUS X

中图分类号:TE624.2文献标识码:A文章编号:1671-7643(2004)01-0083-06

原油蒸馏是炼油厂的龙头装置,是原油加工的

第一道工序。一方面直接提供部分油品,另一方面为一系列二次石油炼制工艺过程提供原料,用来生产多种石油化工基本原料[1]。原油蒸馏装置设计和操作的好坏,对炼油厂的产品质量、收率以及原油的有效利用都有很大影响,利用化工模拟软件对装置进行模拟,并以此来指导设计和生产,进行多方案对比找出装置的最佳操作工况,提高经济效益,将更加省时和准确[2]。

目前,在国内炼油企业以及石化设计单位应用最广泛的流程模拟软件有美国ASPE N TEC H公司的ASPE N PLUS[3],Simulation Sciences公司的PRO/II[4],加拿大HYPROTEC H公司的HYSYS[5],这3个软件均拥有先进且成熟的流程模拟理论和技术,集成了庞大的经过严格校正的物性数据库和精确的物性预测系统,处于化工模拟界的领导地位,并得到国内外炼油企业和设计单位的广泛应用。炼油企业用于对已有装置的校核与优化,设计单位用于新流程的筛选和新建装置的设计。部分炼油企业采用这3个模拟软件针对炼油装置、气体分馏装置、芳烃分离等工艺过程采用流程模拟软件进行了模拟,模拟计算的准确性和可靠性得到了实践验证[6~8]。国外不少企业已经将ASPE N PLUS和PRO/II列为企业标准。本文针对某炼油厂的350Mt/a原油蒸馏装置采用AS-PEN PLUS进行模拟和分析,找出影响过程系统特性的敏感因素,为进一步的操作条件优化奠定基础。1原油蒸馏过程的流程描述

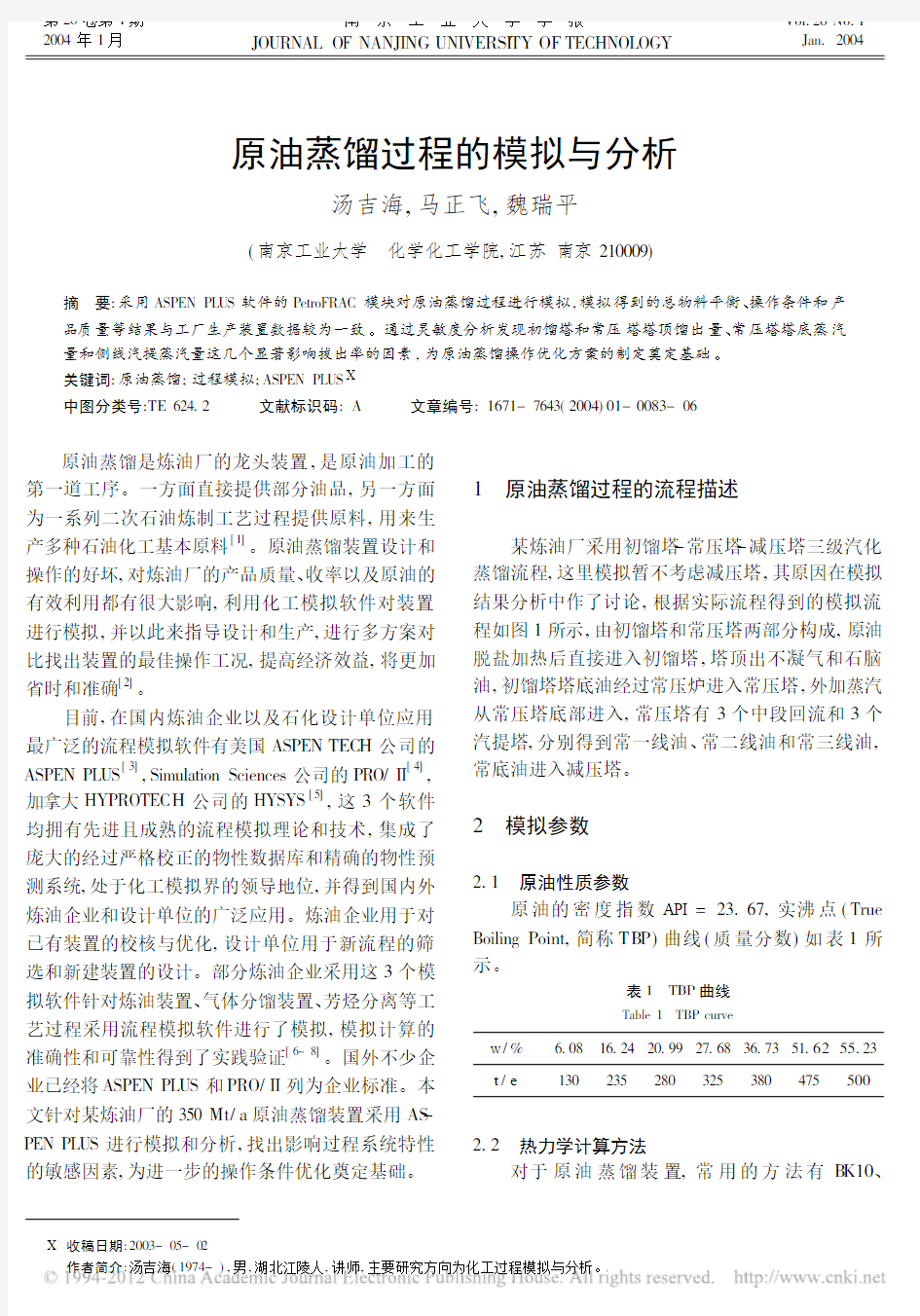

某炼油厂采用初馏塔-常压塔-减压塔三级汽化蒸馏流程,这里模拟暂不考虑减压塔,其原因在模拟结果分析中作了讨论,根据实际流程得到的模拟流程如图1所示,由初馏塔和常压塔两部分构成,原油脱盐加热后直接进入初馏塔,塔顶出不凝气和石脑油,初馏塔塔底油经过常压炉进入常压塔,外加蒸汽从常压塔底部进入,常压塔有3个中段回流和3个汽提塔,分别得到常一线油、常二线油和常三线油,常底油进入减压塔。

2模拟参数

2.1原油性质参数

原油的密度指数API=23.67,实沸点(True Boiling Point,简称TB P)曲线(质量分数)如表1所示。

表1TBP曲线

Table1TBP curve

w/% 6.0816.2420.9927.6836.7351.6255.23 t/e130235280325380475500

2.2热力学计算方法

对于原油蒸馏装置,常用的方法有B K10、

X收稿日期:2003-05-02

作者简介:汤吉海(1974-),男,湖北江陵人,讲师,主要研究方向为化工过程模拟与分析。

图1 原油蒸馏的模拟流程

Fi g.1 Simulation flows heet of crude oil dis tillation

CHAO -SEADER 、GRAYSON/GRAYSON2和MXBON -NEL 4种方法计算石油混合物的性质

[9]

,BK10法通

常用于真空或者低压状态,C HAO -SEA DER 和GRAYSON 法用于高压情形,GRAYSON 是在富氢体系中应用范围最广的方法,MXBONNEL 适用于乙烯过程等轻烃类的混合物体系。因此这里模拟选用BK10方法。2.3 过程参数

原油蒸馏塔模型采用ASPE N PLUS 中的PetroFRAC 模型,这是为原油蒸馏过程开发的模块

[10]

。塔板数对于蒸馏塔的计算非常重要,直接影

响产品的质量,实际生产中采用的为实际板数,在过程模拟软件中使用理论板数,根据推荐的实际塔板效率,初馏塔和常压塔的板效率选60%,汽提塔为2~4块理论板[7],其他如进料板位置、中段回流位置、中线采出位置均根据板效率作相应的调整。

初馏塔理论板数为15块理论板,进料位置位于塔底部;一个中段循环泵从第9块板采出液相,返回塔的第8块板,其回流量为13700kg/h 。

常压塔主塔的理论板数为25块,进料位置在第23块板;第一中段循环泵从第7块板采出液相,返回主塔的第6块板,回流量为123000kg/h,第二中段循环泵从第14块板采出液相,返回主塔的第13块板,回流量为100000kg/h,第一中段循环泵从第19块板采出液相,返回主塔的第18块板,回流量为125000kg/h;常一线汽提塔理论板数4块,常二线汽提塔理论板数3块,常三线汽提塔理论板数2块。

3 模拟计算结果与标定数据比较

对工厂2001年12月的常减压蒸馏装置标定结果进行了计算。并就计算结果与当时标定结果从总物料平衡、操作条件和产品质量3方面进行了比较。3.1 总物料平衡

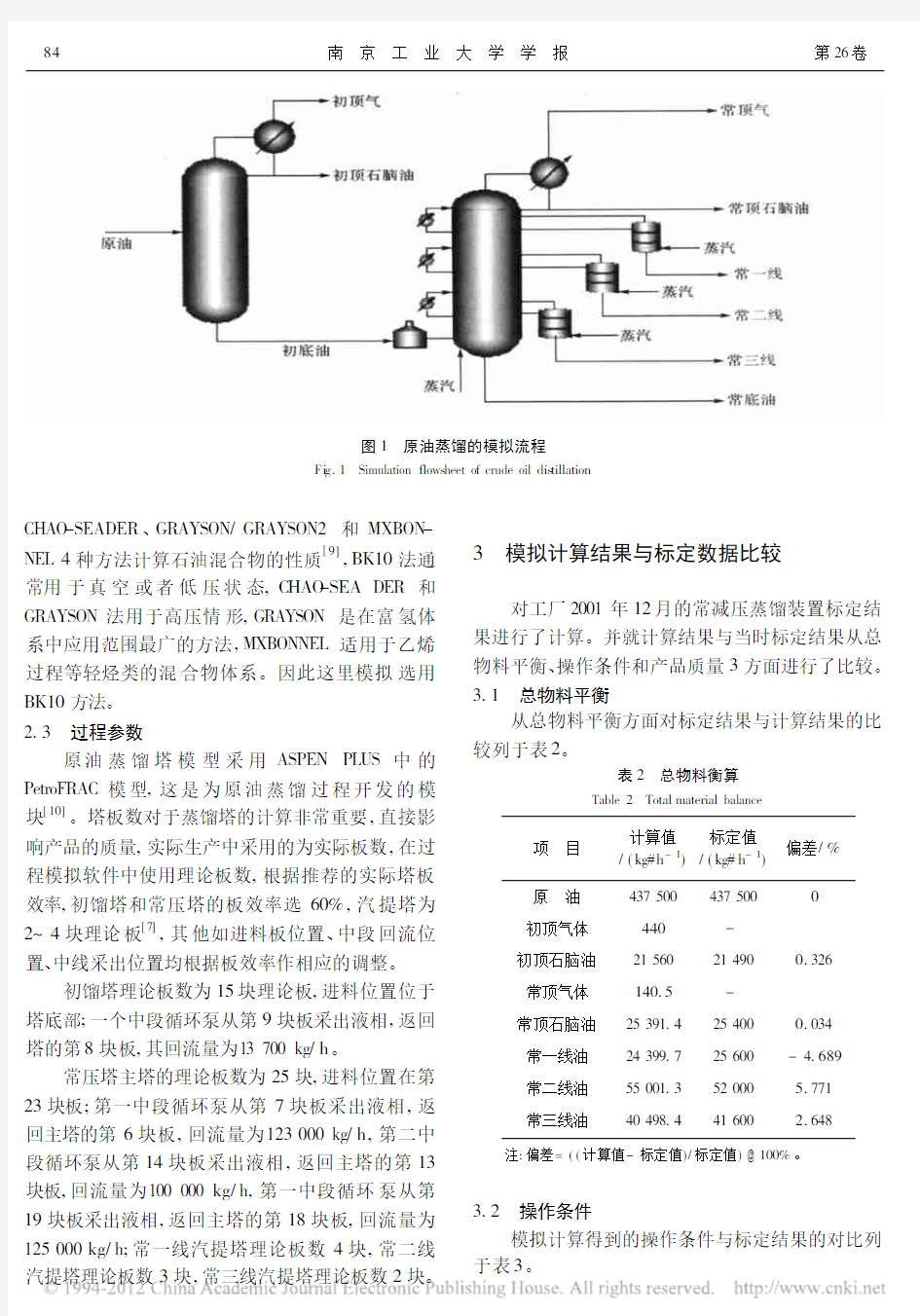

从总物料平衡方面对标定结果与计算结果的比较列于表2。

表2 总物料衡算

Table 2 Total material balance

项 目计算值/(kg #h -1

)标定值

/(kg #h -1)偏差/%

原 油4375004375000

初顶气体440-初顶石脑油21560214900.326常顶气体140.5-常顶石脑油25391.4254000.034常一线油24399.725600-4.689常二线油55001.352000 5.771常三线油

40498.4

41600

2.648 注:偏差=((计算值-标定值)/标定值)@100%。

3.2 操作条件

模拟计算得到的操作条件与标定结果的对比列

于表3。

84南 京 工 业 大 学 学 报第26卷

表3操作条件

Table3Operation condi ti ons

项目单位计算值标定值偏差/%初馏塔顶温度e108.9113.6-4.137初馏塔顶压力kPa127126.40.475初馏塔底温度e210.9209.60.620初馏塔底压力kPa140-

初馏塔顶冷却器热量kW4789.8-

初馏塔顶冷却器气化率0.02-

初馏塔顶冷却器温度e69.6-

初馏塔塔顶冷却器压力kPa115-

初中段抽出温度e142.3145.9-2.467初中段返塔温度e58.7556.9 3.163初中段流量kg/h137********初中段回流取热量kW745.9-

常压塔顶温度e135.0128.7 4.895常压塔顶压力kPa125125.00常压塔底温度e359.3357.80.419常压塔塔底压力kPa160-

常一线抽出温度e178.2185.8-4.090常二线抽出温度e251.1261.6-4.014常三线抽出温度e326.5337.6-3.288常一中抽出温度e155.8151.2 3.042常一中返塔温度e117.7113.1 4.067常二中抽出温度e204.7215.7-5.100常二中返塔温度e133.3141.9-6.061常三中抽出温度e293.8301.3-2.489常三中返塔温度e209.1218.0-4.083常一中流量kg/h1230001230000常二中流量kg/h1000001000000常三中流量kg/h1250001250000常压塔顶冷却器热量kW10956.9-

常压塔顶冷却器气化率0.007-

常压塔顶冷却器温度e79.4-

常压塔塔顶冷却器压力kPa105-

常一中回流取热量kW3204.8-

常二中回流取热量kW5007.8-

常三中回流取热量kW54752.3-

注:偏差=(计算值-标定值)/标定值@100%。

3.3产品质量

衡量原油蒸馏产品质量的指标有馏程温度、产品相对分子质量、闪点温度等,这里以模拟计算得到的产品质量的实沸点馏程温度与标定结果的对比列于图2。

85

第1期汤吉海等:原油蒸馏过程的模拟与分析

图2模拟结果与工厂标定数据的比较

Fi g.2Compare of si mulati on res ults and plant spot data

3.4模拟结果分析

以上计算结果与装置实际操作数据基本吻合,因此运用ASPEN PLUS软件对常减压装置模拟是可行的。可以在此基础上进行方案对比,并探寻最佳操作条件,为装置的设计和生产提供科学参考。

模拟结果中的总物料平衡、操作条件与工厂数据的误差在5%以内,而从产品质量结果来看,馏程50%以后的温度与工厂数据误差小,馏程50%以前的温度与工厂数据偏差较大。导致这些误差尤其是产品质量误差的原因在于所采用的原油实沸点数据没有轻组分分析结果,并且低沸程的数据点间隔较大,而初馏塔顶部产品所含轻组分较多,所以初顶油的质量误差比其他各线产品质量误差大。

另外,从模拟结果与标定结果中还可以看出,常压塔的模拟结果的误差较初馏塔的误差大,这是因为原油的TB P曲线只有500e以下的馏程,500e 以上的馏程的外推有一定的误差[10]。同时也表明在模拟的过程中,误差会随着模拟流程的延伸而不断扩大,由于常压塔的模拟误差已经比较大,那么紧随常压塔的减压塔模拟的结果的误差将会更大,模拟结果的意义就不是很明显了,所以这里的模拟没有包括减压塔部分。

综合以上分析,在进行原油蒸馏过程的模拟时,准确的原油性质对于模拟结果有很大的影响。为了准确的模拟原油蒸馏过程,需要提供精确的原油实沸点数据,包括轻组分分析结果、间隔小的沸程数据和准确的高沸程数据外推方法。4敏感性分析

衡量石油利用率的指标之一是拔出率,拔出率越高,原油的利用率越高。所谓拔出率是指从原油蒸馏的初馏塔、常压塔和减压塔的塔顶以及侧线产品量的总和在处理原油量中所占的比例。对系统进行优化的前提是找出影响系统特性的敏感因素,这可以通过敏感性分析获得。

4.1塔顶馏出量的影响

拔出率与塔顶馏出量的关系如图3所示,对初馏塔和常压塔,随着塔顶馏出量的增加,拔出率也相应增加,因此为了提高拔出率,可以增加塔顶馏出量。但是各侧线采出和塔顶馏出的产品质量变化也较大,从图4可以看出,增加初馏塔顶馏出量,初顶油和常三线的产品质量变化较大,同样,从图5可以看出,增加常压塔顶馏出量,常顶油和常三线的产品质量变化较大,因为初馏塔在常压塔之前,故常压塔顶流出量对初馏塔产品(初顶油)没有影响,在图5

中未列出。

图3塔顶馏出量对拔出率的影响

Fi g.3Influence of dis tillate rate on the draw ratio

4.2汽提蒸汽量的影响

常压塔的塔底温度较高,一般在350e左右,在这样的高温下,很难找到合适的再沸器热源,因此通常采用注入蒸汽汽提而不用再沸器产生气相回流。塔底注入的蒸汽量和注入侧线汽提塔的蒸汽量对于原油蒸馏产品的数量和质量均有影响。从图6可以看出,随着塔底蒸汽量和侧线汽提蒸汽量的增加,拔出率增加,常压塔底蒸汽量的影响较侧线汽提蒸汽的影响显著。

由于蒸汽的注入会导致常压塔的热量过剩,为

86南京工业大学学报第26卷

图4 初馏塔顶馏出物流率对产品质量的影响

Fi g.4 Infl uence of prefl as h tower dis ti llate rate on the products

quality

图5 常压塔顶馏出量对产品质量的影响

Fig.5 Influence of atmospheric tower dis tillate

rate on the produc ts quali

ty

图6 蒸汽量对拔出率的影响

Fig.6 Influence of steam cons umed on the draw ratio

了取走这部分热量,在常压塔中,除了采用塔顶回流

外,通常还设置若干个中段循环。通常称塔顶冷凝器和各中段回流取走的热量的比例为取热比,从图7中可以看出,随着塔底蒸汽的增加,塔顶冷凝器的取热比增加,三中循环泵的取热比减小,一中和二中循环泵的取热比略微下降,而且塔顶冷凝器最大达到50%也是在正常的范围之内。取热比随侧线汽提蒸汽的变化影响则相对较小。

通过以上的灵敏度分析,可以看出初馏塔和常压塔塔顶馏出量、常压塔底蒸汽量和3个侧线汽提蒸汽量这6

个因素显著影响拔出率。

图7 塔釜蒸汽量对取热比的影响

Fig.7 Influence of at mospheric to w er bottom s team

cons umed on the heat ratio

5 结 论

(1)用ASPEN PLUS 软件对某350Mt/a 原油蒸馏装置进行流程模拟得出了与生产装置数据较为一致的结果。模拟结果证明以ASPE N PLUS 模拟所得到的结果用来指导生产装置的设计、核算和操作优化是可行的。

(2)灵敏度分析表明增加初馏塔和常压塔塔顶馏出量可以提高拔出率,但是会导致塔顶产品和侧线产品的质量有较大变化。

(3)灵敏度分析还表明增加常压塔底蒸汽量和侧线汽提蒸汽量也可以有效提高拔出率,并且常压塔的取热比在常压塔正常操作允许范围之内。

(4)灵敏度分析发现显著影响拔出率的几个因素包括初馏塔和常压塔塔顶馏出量、常压塔底蒸汽量和侧线汽提蒸汽量,为下一步的过程优化提供参考。

87

第1期汤吉海等:原油蒸馏过程的模拟与分析

(5)针对减压塔的模拟误差大的状况,一方面可以通过原油性质分析提供更准确的原油实沸点数据来加以解决,另外也可以对现场常压塔底抽出油测定其实沸点曲线,单独对减压塔进行模拟与分析。

参考文献:

[1]侯祥麟.中国炼油技术[M].北京:中国石化出版社,1991.

[2]张建侯.化工过程分析与计算机模拟[M].北京:化学工业出

版社,1989.

[3]As pen Technology Inc.ASPEN PLUS User Guide[Z].Cambridge

MA:As pen Technology,Inc.,2001.

[4]Si mulation Sciences Inc.PRO/II User Guide[Z].Brea CA:Si mula-

tion Sci ences Inc.,1994.[5]Sarah-J ane Brenner,Conrad Gierer.HYSYS User Guide[Z].Calgary

AB:Hyprotech Ltd.,2001.

[6]谢安俊,刘世华.大型流程模拟软件-ASPEN P LUS[J].石油

与天然气化工,1995,24(4):247-251.

[7]李和杰,张韩.PROCESS软件在主要炼油装置上的应用

[J].炼油设计,1991,(2):41-54.

[8]郭广智.石油化工动态模拟软件HYSYS[J].石油化工设计,

1997,14(3):29-33.

[9]Aspen Tec hnology Inc.Aspen Plus Physical Property Methods and

Models[M].Cambridge,MA:As pen Technology,Inc,2001.

[10]Aspen Technology Inc.As pen Plus Unit Operation Models[M].Cam-

bri dge,MA:Aspen Technology,Inc,2001.

[11]李爱凌.ASPEN PL US在常减压模拟计算中的开发与应用[J].

石油与天然气化工,1996,25(4):209-213.

Simu lation and analysis of crude oil distillation units

TANG J-i hai,MA Zheng-fei,WEI Ru-i ping

(College of Chemistry and Chemical Engineering,Nanjing Universi ty of Technology,Nanjing210009,China)

Abstract:Crude oil distillation units were simulated by PetroFRAC module in ASPEN PLUS,the simulation results such as total material balance,operation conditions and products quality were in accord with plant spot data.In order to select optimization strategy for crude oil distillation,sensitivity analysis was carried out.The results sho wed that distillate rate of preflash and atmospheric to wer,steam consumed of atmospheric tower bottom and strippers are the main factors that have a high influence on the dra w ratio.

Key words:crude oil distillation;process simulation;ASPE N PLUS

88南京工业大学学报第26卷

石油炼化常用的七种工艺流程

石油炼化七种工艺流程 从原油到石油要经过多种工艺流程,不同的工艺流程会将同样的原料生产出不同的产品。 从原油到石油的基本途径一般为: ①将原油先按不同产品的沸点要求,分割成不同的直馏馏分油,然后按照产品的质量标准要求,除去这些馏分油中的非理想组分; ②通过化学反应转化,生成所需要的组分,进而得到一系列合格的石油产品。 石油炼化常用的工艺流程为常减压蒸馏、催化裂化、延迟焦化、加氢裂化、溶剂脱沥青、加氢精制、催化重整。 (一)常减压蒸馏 1.原料: 原油等。 2.产品: 2.石脑油、粗柴油(瓦斯油)、渣油、沥青、减一线。 3.基本概念: 常减压蒸馏是常压蒸馏和减压蒸馏的合称,基本属物理过程:原料油在蒸馏塔里按蒸发能力分成沸点范围不同的油品(称为馏分),这些油有的经调合、加添加剂后以产品形式出厂,相当大的部分是后续加工装置的原料。 常减压蒸馏是炼油厂石油加工的第一道工序,称为原油的一次加工,包括三个工序:a.原油的脱 盐、脱水;b.常压蒸馏;c.减压蒸馏。 4.生产工艺: 原油一般是带有盐份和水,能导致设备的腐蚀,因此原油在进入常减压之前首先进行脱盐脱水预处理,通常是加入破乳剂和水。 原油经过流量计、换热部分、沏馏塔形成两部分,一部分形成塔顶油,经过冷却器、流量计,最后进入罐区,这一部分是化工轻油(即所谓的石脑油);一部分形成塔底油,再经过换热部分,进入常压炉、常压塔,形成三部分,一部分柴油,一部分蜡油,一部分塔底油;剩余的塔底油在经过减压炉,减压塔,进一步加工,生成减一线、蜡油、渣油和沥青。 各自的收率:石脑油(轻汽油或化工轻油)占1%左右,柴油占20%左右,蜡油占30%左右, 渣油和沥青约占42%左右,减一线约占5%左右。 常减压工序是不生产汽油产品的,其中蜡油和渣油进入催化裂化环节,生产汽油、柴油、煤油等成品油;石脑油直接出售由其他小企业生产溶剂油或者进入下一步的深加工,一般是催化重整生产溶剂油或提取萃类化合物;减一线可以直接进行调剂润滑油。 5.生产设备: 常减压装置是对原油进行一次加工的蒸馏装置,即将原油分馏成汽油、煤油、柴油、蜡油、渣油等组分的加工装置。原油蒸馏一般包括常压蒸馏和减压蒸馏两个部分。 a.常压蒸馏塔 所谓原油的常压蒸馏,即为原油在常压(或稍高于常压)下进行的蒸馏,所用的蒸馏设备叫做原油 常压精馏塔(或称常压塔)。 常压蒸馏剩下的重油组分分子量大、沸点高,且在高温下易分解,使馏出的产品变质并生产焦炭,破坏正常生产。因此,为了提取更多的轻质组分,往往通过降低蒸馏压力,使被蒸馏的原料油沸点范围降低。这一在减压下进行的蒸馏过程叫做减压蒸馏。

580万年原油常减压蒸馏装置工艺设计

580万/年原油常减压蒸馏装置工艺设计 (年处理量250+33*10=580万吨/年) 一.总论 1.1概述 石油加工是国民经济的主要产业以及国民经济的支柱产业之一,在国民经济中有着重要的地位。石油产品应用在国民经济中的各行各业,涉及到民用以及军用。石油已是一个国家懒以生存产品,是一个国家能否兴旺发达的有力支柱。 目前,国际原油供不应求,价格高居不下,原油供应紧张,并由原油所引发起不少主要产油地区的不稳定。我国是一个人口大国,石油的需求在近年来尤其紧张,并随着经济的发展,市场需求越来越大,石油产品利润很高。 本设计是以大港原油为加工原油,采用常减压蒸馏装置蒸馏加工(580万吨/年)原油,而分离出以汽油,煤油,轻柴油,重柴油以及重油为主要产品的各种油产品。本方法简单实用,处理量大,技术成熟,是目前国内外处理原油最主要的方法。 1.2文献综述 本设计是以课程设计、化工设计为基础,以课程中指导老师给出的数据为依据,参考《化工原理》、《化工设计》、《石油练制工艺学》、《石油化工工艺计算图表》《工程制图》等资料。采用原油常减压蒸馏装置工艺设计以生产重整原油,煤油,轻柴油,重柴油,重油等产品。所采用的方法是目前国内外最实用,最普遍,最成熟的原油加工方法。适用国内大中小企业等使用。 1.3设计任务依据 所设计任务是以指导老师给出的原油数据为依据。 所设计的设备参数是以一些权威书籍为参考。 1.4主要原材料 本设计主要的原材料主要有大港原油、水、电 1.5其它 本设计应设计应用在一些交通运输方便,市场需求大的附近。同时,生产过程中应与环境相给合,注重“三废”的处理,坚持国家可持续发展的战略,坚持和谐发展的道路,与时俱进。同时应注意到,废品只是一种放在待定时间与空间中的原材料,在另一些场所,它们又是一种原材料,因而,在生产过程中,应把“三废”综合利用。

年处理量500万吨原油常压蒸馏工段工艺设计毕业论文

年处理量500万吨原油常压蒸馏工段工艺设 计毕业论文 目录 摘要................................................................... I Abstact................................................................ II 第一章文献综述 (1) 1.1 前言 (1) 1.1.1 石油概述 (1) 1.1.2 石油工业的发展趋势 (1) 1.2原油评价 (2) 1.2.1原油的一般性质 (2) 1.2.2石油的用途 (2) 1.3 原油蒸馏及发展趋势 (3) 1.3.1 原油蒸馏概述 (3) 1.3.2 原油蒸馏的特点及发展趋势 (4) 1.4 预处理及蒸馏工序 (4) 1.4.1 新型电脱盐脱水技术 (5) 1.4.2 常压蒸馏 (7) 1.5 换热系统 (7) 1.5.1 换热的意义 (8)

1.5.2换热流程 (8) 1.6常压装置节能技术 (11) 1.6.1节能降耗的措施 (12) 第二章常压塔工艺设计 (14) 2.1原料及产品有关参数的计算 (14) 2.1.1 基础数据 (14) 2.1.2原油的实沸点及窄馏分数据 (14) 2.1.3原油实沸点蒸馏曲线的绘制 (17) 2.2原油平衡汽化曲线的绘制 (18) 2.3常压塔工艺设计 (21) 2.3.1各产品的恩氏蒸馏数据和实沸点数据的换算 (21) 2.3.2产品的有关数据计算 (23) 2.3.3物料衡算 (25) 2.3.4确定塔板数和汽提蒸馏用量 (26) 2.3.5操作压力 (27) 2.3.6汽化段温度 (27) 2.3.7塔底温度 (28) 2.3.8 塔顶及侧线温度的假设与回流热的分配 (28) 2.3.9 塔顶及侧线温度的假设与回流热的分配 (29) 2.4侧线温度及塔顶温度的校核 (31) 2.4.1柴油抽出板(第22层)温度 (31) 2.4.2煤油抽出板(第10层)温度 (32)

蒸馏塔的设计-

1.二.设计任务及操作条件 1.设计任务: 生产能力(进料量) : 2万 吨/年 操作周期: 300*24=7200 h 进料组成: 41% 塔顶产品组成: >96% 塔底产品组成: >1% 2.操作条件: 操作压力: 4kpa (塔顶表 压) 进料热状态: 泡点进料 单板压降: 不大于0.7kpa

3.设备形式: 板式精馏塔,塔 顶为全凝器,中 间泡点进料,塔 底间接蒸汽加 热,连续精馏。 4.厂址: 齐齐哈尔市 (二)设计内容 二)设计内容 1.概述: 本次设计一筛板设计为例,筛板是在塔板上钻有均布的筛孔,上升气流经筛孔分散,鼓泡通过板上液层,形成气液密切接触的泡沫层.筛板塔的优点是结构简单,制造、维修方便,造价低,相同的条件下生产能力高于浮阀塔,塔板效率接近浮阀塔.他的缺点是操作范围小,小孔径筛板易堵噻不适宜

处理粘性大的,脏的和带固体粒子的料液.但设计良好的筛板具有足够的造作弹性,对易引起堵塞的物系可采用大孔径筛板,故近年来我国对筛板的应用日益增多. 2.设计流程的说明: 精馏装置包括精馏塔,原料预热器,再沸器,冷凝器。釜液冷却器和产品冷凝器等设备。热量自塔釜输入,物料在塔内经多次部分汽化与与部分冷凝器进行精馏分离,由冷凝器和冷却器中的冷却介质将余热带走。在此过程中,热能利用率很低,为此,在确定流程装置时应考虑余热的利用,注意节能。另外,为保持塔的操作稳定性,流程中除用泵直接送入塔原料外,也可以采用高位槽送料以免

受泵操作波动的影响 塔顶冷凝装置根据生产状况以决定采用全凝器,以便于准确地控制回流比。若后继装置使用气态物料,则宜用全分凝器。总而言之确定流程时要较全面,合理的兼顾设备,操作费用操作控制及安全因素。 连续精馏操作流程图 冷凝器 再沸器 3.操作条件:

Aspen plus模拟精馏塔说明书

Aspen plus模拟精馏塔说明书 一、设计题目 根据以下条件设计一座分离甲醇、水、正丙醇混合物的连续操作常压精馏塔: 生产能力:100000吨精甲醇/年;原料组成:甲醇70%w,水28.5%w,丙醇1.5%w;产品组成:甲醇≥99.9%w;废水组成:水≥99.5%w;进料温度:323.15K;全塔压降:0.011MPa;所有塔板Murphree 效率0.35。 二、设计要求 对精馏塔进行详细设计,给出下列设计结果并利用AutoCAD绘制塔设备图,并写出设计说明。 (1).进料、塔顶产物、塔底产物、侧线出料流量; (2).全塔总塔板数N;最佳加料板位置N F;最佳侧线出料位置N P; (3).回流比R; (4).冷凝器和再沸器温度、热负荷; (5).塔内构件塔板或填料的设计。 三、分析及模拟流程 1.物料衡算(手算) 目的:求解 Aspen 简捷设计模拟的输入条件。 内容: (1)生产能力:一年按8000 hr计算,进料流量为 100000/(8000*0.7)=17.86 t/hr。 (2)原料、塔顶与塔底的组成(题中已给出): 原料组成:甲醇70%w,水28.5%w,丙醇1.5%w; 产品:甲醇≥99.9%w;废水组成:水≥99.5%w。 (3).温度及压降: 进料温度:323.15K;全塔压降:0.011MPa; 所有塔板Murphree 效率0.35。 2.用简捷模块(DSTWU)进行设计计算 目的:对精馏塔进行简捷计算,根据给定的加料条件和分离要求计算最小回流比、最小理论板数、理论板数和加料板位置。 3.灵敏度分析 目的:研究回流比与塔径的关系(N T-R),确定合适的回流比与塔板数;

蒸馏塔的设计---化工原理设计

过程装备设计课程设计-------分离苯-甲苯精馏塔设计 专业:过程装备与控制 班级: 3班 姓名: 彭云飞 学号: 0603020346 指导老师:杨启明 设计日期: 2010-11-17

目录 (一)设计任务书-------------------------------------------------3 (二)设计内容------------------------------------------------------3 (三)设计中符号说明------------------------------------------5 (四)精馏塔的物料衡算----------------------------------------7 (五)塔板数的确定----------------------------------------------8 (六)精馏塔塔体工艺尺寸设计------------------------------------9 (七)塔板主要工艺尺寸的计算----------------------------------11 (八)塔板负荷性能图------------------------------------------------ 13 (九)接管尺寸的选取-------------------- ----------------------17 (十)封头的选取------------------------------------------------18 (十一)法兰的选取------------------------------------------------18 (十二)筛板塔的工艺设计计算结果总表---------------------19

原油蒸馏的工艺流程精编WORD版

原油蒸馏的工艺流程精 编W O R D版 IBM system office room 【A0816H-A0912AAAHH-GX8Q8-GNTHHJ8】

原油蒸馏的工艺流程 第一节石油及其产品的组成和性质 一、石油的一般性状、元素组成、馏分组成 (一)石油的一般性状 石油是一种主要由碳氢化合物组成的复杂混合物。世界各国所产石油的性质、外观都有不同程度的差异。大部分石油是暗色的,通常呈黑色、褐色或浅黄色。石油在常温下多为流动或半流动的粘稠液体。相对密度在0.8~0.98g/cm3之间,个别的如伊朗某石油密度达到1.016,美国加利福尼亚州的石油密度低到0.707。 (二)石油的元素组成 石油的组成虽然及其复杂,不同地区甚至不同油层不同油井所产石油,在组成和性质上也可能有很大的差别。但分析其元素,基本上是由碳、氢、硫、氧、氮五种元素所组成。其中碳、氢两中元素占96%~99%,碳占到83%~87%,氢占11%~14%。其余的硫、氧、氮和微量元素含量不超过1%~4%。石油中的微量元素包括氯、碘、磷、砷、硅等非金属元素和铁、钒、镍、铜、铅、钠、镁、钛、钴、锌等微量金属元素。 (三)石油的馏分组成 石油的沸点范围一般从常温一直到500℃以上,蒸馏也就是根据各组分的沸点差别,将石油切割成不同的馏分。一般把原油从常压蒸馏开始镏出的温度(初馏点)到180℃的轻馏分成为称为汽油馏分,180℃~350℃的中间馏分称为煤柴油馏分,大于350℃的馏分称为常压渣油馏分。 二、石油及石油馏分的烃类组成

石油中的烃类包括烷烃、环烷烃、芳烃。石油中一般不含烯烃和炔烃,二次加工产物中常含有一定数量的烯烃。各种烃类根据不同的沸点范围存在与对应的馏分中。 三、石油中的非烃化合物 石油的主要组成使烃类,但石油中还含有相当数量的非烃化合物,尤其在重质馏分油中含量更高。石油中的硫、氧、氮等杂元素总量一般占1%~4%,但石油中的硫、氧、氮不是以元素形态存在而是以化合物的形态存在,这些化合物称为非烃化合物,他们在石油中的含量非常可观,高达10%~20%。 (一)含硫化合物(石油中的含硫量一般低于0.5%) 含硫化合物在石油馏分中的分布一般是随着石油馏分的沸点升高而增加,其种类和复杂性也随着馏分沸点升高而增加。石油中的含硫化合物给石油加工过程和石油产品质量带来许多危害。 1、腐蚀设备 在石油炼制过程中,含硫化合物受热分解产生H 2 S、硫醇、元素硫等活性硫化物,对 金属设备造成严重的腐蚀。石油中通常还含有MgCl 2、CaCl 2 等盐类,含硫含盐化合物相互 作用,对金属设备造成的腐蚀将更为严重。石油产品中含有硫化物,在储存和使用过程中 同样腐蚀设备。含硫燃料燃烧产生的SO 2、SO 3 遇水后生成H 2 SO 3 、H 2 SO 4 会强烈的腐蚀金属 机件。 2、影响产品质量 硫化物的存在严重的影响油品的储存安定性,是储存和使用中的油品容易氧化变质,生成胶质,影响发动机的正常工作。

原油常压塔工艺设计计算

设计题目:原油常压塔工艺计算 设计任务:根据基础数据,绘制各种曲线 根据原料油性质及产品方案确定产品收率作物料平衡 根据给定数据进行分馏塔计算,并绘制精馏塔计算草图 校核各侧线及塔顶温度 设计基础数据: 本设计采用某原油问原料进行常压塔工艺计算,原料及产品的基础数据见下表,年开工天数按8000h计算,侧线产品及塔底重油都使用过热水蒸汽汽提,使用的温度为420℃,压力为0.3MPa。 设计内容:根据基础数据,绘制各种曲线 根据原料油性质及产品方案确定产品收率作物料平衡 根据给定数据进行分馏塔计算,并绘制精馏塔计算草图 校核各侧线及塔顶温度 主要参考文献:[1]、林世雄主编,《石油炼制工程》(第三版),石油工业出版社,2006年; [2]、李淑培主编,《石油加工工艺学》(第一版),烃加工出版社,1998年; [3]、侯祥麟,《中国炼油技术》(第一版),中国石化出版社,1991年。

一、生产方案 经过计算,此次油品是密度较大的油品,根据经验计算,汽油、煤油、轻柴、重柴的总收率大于30%,重油是生产优质沥青的好原料,还可以考虑渣油的轻质化,煤油收率高,适合生产航空煤油,该原油的生产方案是燃料一化型加工方案。 二、回流方式的确定 本设计的处理量较大,考虑采用塔顶二级冷回流,并采用两个中段回流。 三、确定塔板数 在原料一定的情况下,塔板的数目越多,精度越好,但压降越大,成本越高,本设计采用41层塔板。 四、塔板形式的确定 本设计采用操作弹性大,塔板压降小,造价适中的浮阀塔板。 设计说明书: 1、根据基础数据绘制各种曲线; 2、根据已知数据,计算并查工艺图表确定产品收率,作物料平衡; 3、确定汽提蒸汽用量; 4、塔板选型和塔板数的确定; 5、确定操作压力; 6、确定汽化段温度: ⑴、汽化段中进料的汽化率与过汽化度; ⑵、汽化段油气分压; ⑶、汽化段温度的初步求定; ⑷、t F的校核。 7、确定塔底温度; 8、塔顶及侧线温度的假定与回流热分配: ⑴、假设塔顶及各侧线温度; ⑵、全塔回流热; ⑶、回流方式及回流热分配。 9、侧线及塔顶温度的校核; 10、精馏塔计算草图。

660万吨原油常压蒸馏课程设计方案

660万吨原油常压蒸馏课程设计方案

摘要 常压塔是石油加工中重要的流程之一,这次的设计主要就是对660万吨/年处理量的原油常压塔进行设计,其中包括塔板的设计。常压塔的设计主要是依据所给的原油实沸点蒸馏数据及产品的恩氏蒸馏数据,计算产品的相关物性数据从而确定切割方案、计算产品收率。参考同类装置确定塔板数,进料及侧线抽出位置,再假设各主要部位的操作温度及操作压力,进行全塔热平衡计算。采取塔顶二级冷凝冷却和两个中段回流,塔顶取热、第一中段回流取热、第二中段回流取热的比依次为5:2:3。经过校核各主要部位温度都在允许的误差范围内。塔板型式选用F1型重阀浮阀塔板,依据常压塔内最大气、液相负荷算得塔板外径为 5.0m,板间距为0.6m。这部分最主要的是核算塔板流体力学性能及操作性能,使塔板在适宜的操作范围内操作。本次设计的结果表明,参数的校核结果与假设值间的误差在允许范围内,其余均在经验值范围内,因此可以确定,该蒸馏塔的设计是符合要求的。 关键词:常压蒸馏;物料衡算;热量衡算

目录 1.设计背景 (1) 1.1 选题背景 (1) 1.2 设计技术参数 (2) 2.设计方案 (3) 2.1 设计要求 (3) 2.2 设计计划 (4) 2.3 原油的实沸点切割及产品性质计算 (5) 2.4产品收率和物料平衡 (13) 2.5汽提水蒸汽用量 (15) 2.6塔板型式和塔板数 (16) 2.7常压塔计算草图 (17) 2.8 操作压力 (17) 2.9汽化段温度 (18) 3 塔底温度 (20) 4 塔顶及侧线温度的假设与回流分配 (21) 4.1全塔回流热 (21) 4.2侧线及塔顶温度核算 (22) 4.3全塔汽、液相负荷 (27) 4.4全塔汽液相负荷分布 (36) 5 塔的工艺计算 (36)

aspenplus模拟精馏塔说明书

Aspen plus 模拟精馏塔说明书 一、设计题目根据以下条件设计一座分离甲醇、水、正丙醇混合物的连续操作常压精馏塔: 生产能力:100000吨精甲醇/年;原料组成:甲醇70%w, 水%w,丙醇%w;产品组成:甲醇≥%w;废水组成:水≥%w;进料温度:;全塔压降:;所有塔板Murphree 效率。 二、设计要求对精馏塔进行详细设计,给出下列设计结果并利用AutoCAD绘制塔设备图,并写出设计说明。 (1) . 进料、塔顶产物、塔底产物、侧线出料流量; (2) . 全塔总塔板数N;最佳加料板位置N F;最佳侧线出料位置N P; (3) . 回流比R; (4) . 冷凝器和再沸器温度、热负荷; (5) . 塔内构件塔板或填料的设计。 三、分析及模拟流程 1. 物料衡算(手算) 目的: 求解Aspen 简捷设计模拟的输入条件。 内容: (1) 生产能力: 一年按8000 hr 计算,进料流量为100000/(8000*= t/hr 。 (2) 原料、塔顶与塔底的组成(题中已给出) :原料组成:甲醇70%w,水%w,丙醇%w;产品: 甲醇≥%w;废水组成:水≥%w。(3) . 温度及压降:进料温度:;全塔压降:;所有塔板Murphree 效率。 2. 用简捷模块( DSTW)U进行设计计算 目的: 对精馏塔进行简捷计算,根据给定的加料条件和分离要求计 算最小回流比、最小理论板数、理论板数和加料板位置。 3. 灵敏度分析 目的: 研究回流比与塔径的关系 (N T-R),确定合适的回流比与塔板数;研究加料板位置对产品的影响,确定合适的加料板位置。 方法: 作回流比与塔径的关系曲线( N T-R),从曲线上找到期望的回流比及塔板数。 4. 用详细计算模块( RadFrac)进行计算目的: 精确计算精馏塔的分离能力和设备参数。

原油蒸馏工艺流程

原油蒸馏工艺流程 原油是一种多种烃的混合物,是粘稠的、深褐色的液体。直接使用原油非常浪费,所以就需要把原油中各组分分离出来,通常是使用精馏的方法,即精确控制温度,使特定沸点的组分挥发出来。工艺过程包括原油预处理、常压蒸馏和减压蒸馏三部分。 原油预处理: 应用电化学分离或加热沉降方法脱除原油所含水、盐和固体杂质的过程。主要目的是防止盐类(钠、钙、镁的氯化物)离解产生氯化氢而腐蚀设备和盐垢在管式炉炉管内沉积。 采用电化学分离时,在原油中要加入几到几十ppm破乳剂(离子型破乳剂或非离子型聚醚类破乳剂)和软化水,然后通过高压电场(电场强度1.2~ 1.5kV/cm),使含盐的水滴聚集沉降,从而除去原油中的盐、水和其他杂质。电化学脱盐常以两组设备串联使用(二级脱盐,图1)以提高脱盐效果。 常压蒸馏: 预处理后的原油经加热后送入常压蒸馏装置(图2)的初馏塔,蒸馏出大部分轻汽油。初馏塔底原油经加热至360~370℃,进入常压蒸馏塔(塔板数36~48),该塔的塔顶产物为汽油馏分(又称石脑油),与初馏塔顶的轻汽油一起可作为催化重整原料,或作为石油化工原料,或作为汽油调合组分。常压塔侧线出料进入汽提塔,用水蒸气或再沸器加热,蒸发出轻组分,以控制轻组分含量(用产品闪点表示)。通常,侧一线为喷气燃料(即航空煤油)或煤油馏分,侧二线为轻柴油馏分,侧三线为重柴油或变压器油馏分(属润滑油馏分),塔底产物即常压渣油(即重油)。 减压蒸馏: 也称真空蒸馏。原油中重馏分沸点约370~535℃, 在常压下要蒸馏出这些馏分,需要加热到420℃以上,而在此温度下,重馏分会发生一定程度的裂化。因此,通常在常压蒸馏后再进行减压蒸馏。在约2~8kPa的绝对压力下,使在不发生明显裂化反应的温度下蒸馏出重组分。常压渣油经减压加热炉加热到约380~400℃送入减压蒸馏塔。减压蒸馏可分为润滑油

流程模拟系统初馏塔-常压蒸馏塔联合校正法应用

!!!!!!!!!!!!!!!!" " "" 简报 流程模拟系统初馏塔!常压蒸馏塔联合校正法应用 毛福忠! 黄河清" 兰鸿森! 胡红页! (!#福建炼油化工有限公司,福建泉州$%"!!&;"#华东理工大学信息科学与技术学院,上海"’’"$&) 摘要 针对流程模拟系统无法适应常压蒸馏塔的多路进料结构的问题,提出了初馏塔(常压蒸 馏塔联合校正法。该方法的关键是虚拟物料的处理、虚拟进料点的选择以及双塔联合校正。实际应用结果表明,该方法在保证常压蒸馏塔外特性有足够的模拟精度的前提下,有效地解决了基于)*+,-./0*软件的流程模拟系统中常压蒸馏塔进料数目受限制的问题。关键词:流程模拟 数据校正 常压蒸馏塔 预分馏塔 " 前 言 随着计算机仿真技术的发展,流程模拟技术不仅成为石油化工工艺过程分析、设计与优化的有效手段,而且广泛应用于大型生产企业的计划排产、生产调度以及生产装置的操作分析及优化。自!112年以来, 福建炼化公司(福炼)在工艺流程模拟软件)*+,-./0*的开发平台上,经过二次开发形成了具有特色的“桌面炼油厂”,为公司优化原料资源配置、消除装置瓶颈、提高经济效益作出了贡献。随着福炼生产装置的技术改造和扩大加工能力“桌面炼油厂”也经历了相应的校验与标定,提高了模拟数据的有效性准确性。特别是!11&年常减压蒸馏装置扩能改造为3#’4+56后,常压蒸馏塔的装置结构发生了较大变化,进料数目超出了)*+,-./0*流程模拟软件的限制,因此,必须采用特殊的处理方法,才能拓宽)*+,-./0*流程模拟软件的适用范围。 #双塔联合校正法 装置改造前后初馏塔(常压蒸馏塔进料状况见图!、"。 当初馏塔(常压蒸馏塔改造后,原有的流程模拟系统已不再适用,其根本原因是常压蒸馏塔的进料数目($路进料)超出了)*+,-./0*流程模拟软件的限制(只能处理二路进料)。双塔联合校正法的基本思路为:(!)将常压蒸馏塔的$路进料处理成两路虚拟进料,并确定一个虚拟进料点,使常压蒸馏塔的虚拟进料数目符合)*+,-./0*流程模拟软件 的要求;(")不刻意追求常压蒸馏塔内部温度分布的准确性,但要保证常压蒸馏塔外特性(如产品分布质量参数和主要操作条件)的预测精度;($)对初馏塔和常压蒸馏塔进行双塔联合校正,以回避初馏塔初一线、 初二线油的性质无法获知的难点。 图!初馏塔(常压蒸馏塔装置改造前的进料状况 $联合校正前需处理的问题$%" 常压蒸馏塔$路进料的处理 在进行常压蒸馏塔模型校正前,将$路进料处 理成"路进料,即将初馏塔两侧线的物流用混合器模型混合成一种物流。 收稿日期:"’’’(’1("&;修改稿收到日期:"’’!(’"(!3。 作者简介:毛福忠(!1%78),工程师,!11’年毕业于抚顺石油学院,"’’’年获石油大学工学硕士学位,现主要从事炼油厂流程模拟及先进控制技术的研究开发工作。 石油炼制与化工 "’’!年%月 )9:;<=9>4);

化工设计习题及解答第三章

第三章物料衡算与热量衡算 习题1连续常压蒸馏塔进料为含苯质量分数(下同)38%(wt)和甲苯62%的混合溶液,要求馏出液中能回收原料中97%的苯,釜残液中含苯不低于2%。进料流量为20000kg /h ,求馏出液和釜残液的流量和组成。 解:苯的相对分子质量为78,甲苯的相对分子质量为92。以下标B 代表苯。 进料中苯的摩尔分数 38 780.419638627892 FB x = =+ 釜残液中苯的摩尔分数 2 780.023********* WB x = =+ 进料平均相对分子质量 0.419678(10.4196)9286.13 M =?+-?= 进塔原料的摩尔流量 2000 232.2/86.13 F kmol h = = 依题意,馏出液中能回收原料中97%的苯,所以 97.430.9794.51/DB Dx kmol h =?= 作全塔苯的质量衡算得 FB DB WB Fx Dx Wx =+ 作全塔总质量衡算得 F W D =+ 将已知数据代人上述质量衡算方程得 232.20.419694.510.02351?=+ 232.2W D =+ 解得 124.2/,108/W kmol h D kmol h == 所以,94.5194.51 0.8752 DB x = ==

2 2 2 合成气CH 4 H2 CO CO2 O2 N2 习题4 合成气组成为0.4%CH4,52.8%H2,38.3%CO,5.5%CO2,0.1%O2,和2.9%N2(体积百分数)。若用10%过量空气燃烧,设燃烧气中不含CO2,试计算燃烧气组成。 解:基准:1000mol合成气,1h; 气体中含 C 4+385+55=442mol; H 4×4+2×528=1072mol; O 383+2×55+1×2=495mol 理论氧量 O2 =442+1072/4-495/2=462.5mol 理论空气 462.5/0.21=2202.4mol 实际空气 1.1×220 2.4=2202.4mol N2 0.79×2422.6=1914mol O2 0.21×2422.6=508.8mol 对各物质进行衡算 N2平衡:29+1914=F N2=1943mol; C平衡:4+383+55=F CO2=442mol; O2平衡:0.5×383+55+1+508.8 =F CO2+0.5F H2O+F O2 =442+0.5×536+ F O2 F O2=46.3mol 燃料气组成 CO2,H2O,O2,N2=(0.149,0.1806,0.0156,0.6548)

第三节 原油蒸馏工艺流程原

第三节原油蒸馏工艺流程 一、原油蒸馏工艺流程的类型 原油蒸馏工艺流程,就是用于原油蒸馏生产的炉、塔、泵、换热设备、工艺管线及控制仪表等按原料生产的流向和加工技术要求的内在联系而形成的有机组合。将此种内在的联系用简单的示意图表达出来,即成为原油蒸馏的流程图。 现以目前燃料一润滑油型炼油厂应用最为广泛的初馏一常压一减压三段汽化式为例,对原油蒸馏的工艺流程加以说明,装置的工艺原则流程如图2.3.1所示。 图2.3.1 三段汽化的常减压蒸馏原理工艺流程图 经过严格脱盐脱水的原油换热到230-240℃,进入初馏塔,从初馏塔塔顶分出轻汽油或催化重整原料油,其中一部分返回塔顶作顶回流。初馏塔侧线不出产品,但可抽出组成与重汽油馏分相似的馏分,经换热后,一部分打入常压塔中段回流入口处(常压塔侧一线、侧二线之间),这样,可以减轻常压炉和常压塔的负荷;另一部分则送回初馏塔作循环回流。初馏塔底油称作拔头原油(初底油)经一系列换热后,再经常压炉加热到360-370℃进入常压塔,它是原油的主分馏塔,在塔顶冷回流和中段循环回流作用下,从汽化段至塔顶温度逐渐降低,组分越来越轻,塔顶蒸出汽油。常压塔通常开3-5根侧线,煤油(喷汽燃料与灯煤)、轻柴油、重柴油和变压器原料油等组分则呈液相按轻重依次馏出,这些侧线馏分经汽提塔汽提出轻组分后,经泵抽出,与原油换热,回收一部分热量后经冷却到一定温度才送出装置。 常压塔底重油又称常压渣油,用泵抽出送至减压炉,加热至400℃左右进入减压塔。塔顶分出不凝气和水蒸气,进入冷凝器。经冷凝冷却后,用二至三级蒸气抽空器抽出不凝气,维持塔内残压 0.027-0.1MPa,以利于馏分油充分蒸出。减压塔一般设有 4-5根侧线和对应的汽提塔。经汽提后与原油换热并冷却到适当温度送出装置。减压塔底油又称减压渣油,经泵升压后送出与原油换热回收热量,再经适当冷却后送出装置。 润滑油型减压塔在塔底吹入过热蒸汽汽提,对侧线馏出油也设置汽提塔,因为塔内有水蒸气而称为湿式操作。对塔底不吹过热蒸汽、侧线油也不设汽提塔的燃料型减压塔,因塔内无水蒸气而称为干式操作。它的优点是降低能耗和减少含油污水量,它的缺点是失去了水蒸气汽提降低油气分压的作用,对减少减压渣油<500℃馏分含量和提高拔出率不利,对这一点

最新年处理量00万吨卡宾达原油常压蒸馏塔设计本科

年处理量00万吨卡宾达原油常压蒸馏塔 设计本科

沈阳化工大学 本科毕业论文 题目:年处理量100万吨卡宾达原油常压蒸馏塔设计

毕业设计论文任务书 院(系):化学工程学院专业:化学工程与工艺班级:化工0707 姓名:刘宽

内容摘要 本次设计主要是针对年处理量100万吨卡宾达原油的常压设计。 原油常压蒸馏作为原油的一次加工工艺,在原油加工总流程中占有重要作用,在炼厂具有举足轻重的地位,其运行的好坏直接影响到后续的加工过程。其中重要的分离设备—常压塔的设计,是能否获得高收率、高质量油的关键。近年来常减压蒸馏技术和管理经验不断创新,装置节能消耗显著,产品质量提高。但与国外先进水平相比,仍存在较大的差距。 为了更好地提高原油的生产能力,本着投资少,能耗低,效益高的思想对卡宾达原油进行常压蒸馏设计。设计的基本方案是:初馏塔拔出重整料,常压塔采取三侧线,常压塔塔顶生产汽油,三个侧线分别生产煤油,轻柴油,重柴油。设计了一个初馏塔、一个常压塔、一段汽化蒸馏装置,此装置由一台管式加热炉、一个初馏塔,一个常压塔以及若干台换热器(完善的换热流程应达到要求:充分利用各种余热;换热器的换热强度较大;原油流动压力降较小)、冷凝冷却器、机泵等组成,在常压塔外侧为侧线产品设汽提塔。流程简单,投资和操作费用较少。原油在这样的蒸馏装置下,可以得到350-360℃以前的几个馏分,可以用作重整料、汽油、煤油、轻柴油、重柴油产品,也可分别作为重整化工(如轻油裂解)等装置的原料。蒸余的塔底重油可作钢铁或其它工业的燃料。在某些特定的情况下也可以作催化裂化或加氢裂化装置的原料。本次设计共用34块浮阀塔板,塔距0.8m,塔径2.6m,塔高28.22m。换热流程一共通过20次换热达到工艺要求,换热效率是88.31%。 关键词:原油;常压蒸馏;物料衡算;热量衡算;塔;换热

蒸馏的基本概念和原理

一、蒸馏的基本概念和原理 1、基本概念 1.1饱和蒸汽压任何物质(气态、液态和固态)的分子都在不停的运动,都具有向周围挥发逃逸的本领,液体表面的分子由于挥发,由液态变为气态的现象,我们称之为蒸发。挥发到周围空间的气相分子由于分子间的作用力以及分子与容器壁之间的作用,使一部分气体分子又返回到液体中,这种现象称之为冷凝。在某一温度下,当液体的挥发量与它的蒸气冷凝量在同一时间内相等时,那么液体与它液面上的蒸气就建立了一种动态平衡,这种动态平衡称为气液相平衡。当气液相达到平衡时,液面上的蒸气称为饱和蒸汽,而由此蒸气所产生的压力称为饱和蒸汽压,简称为蒸汽压。蒸气压的高低表明了液体中的分子离开液面气化或蒸发的能力,蒸气压越高,就说明液体越容易气化。 在炼油工艺中,根据油品的蒸气压数据,可以用来计算平衡状态下烃类气相和液相组成,也可以根据蒸气压进行烃类及其混合物在不同压力下的沸点换算、计算烃类液化条件等。 1.2气液相平衡处于密闭容器中的液体,在一定温度和压力下,当从液面挥发到空间的分子数目与同一时间内从空间返回液体的分子数目相等时,就与液面上的蒸气建立了一种动态平衡,称为气液平衡。气液平衡是两相传质的极限状态。气液两相不平衡到平衡的原理,是气化和冷凝、吸收和解吸过程的基础。例如,蒸馏的最基本过程,就是气液两相充分接触,通过两相组分浓度差和温度差进行传质传热,使系统趋近于动平衡,这样,经过塔板多级接触,就能达到混合物组分的最大限度分离。 2、蒸馏方式在炼油厂生产过程中,有多种形式蒸馏操作,但基本类型归纳起来主要有三种,即闪蒸、简单蒸馏和精馏 2.1闪蒸(平衡汽化)加热液体混合物,达到一定的温度和压力,在一个容器的空间内,使之气化,气液两相迅速分离,得到相应的气相和液相产物,此过程称为闪蒸。当气液两相有足够的接触时间,达到了汽液平衡状态,则这种气液方式称为平衡汽化。 2.2简单蒸馏(渐次汽化)液体混合物在蒸馏釜中被加热,在一定压力下,当温度达到混合物的泡点温度时,液体即开始气化,生成微量蒸气,生成的蒸气当即被引出并经冷凝冷却后收集起来,同时液体继续加热,继续生成蒸气并被引出。这种蒸馏方式称为简单蒸馏或微分蒸馏,借助于简单蒸馏,可以使原料中的轻、重组分得到一定程度的分离。 2.3精馏精馏是分离混合物的有效手段,精馏有连续式和间歇式两种,石油加工装置中都采用连续式精馏,而间歇式一般用于小型装置和实验室。连续式精馏塔一般分为两段:进料段以上是精馏段,进料段以下是提馏段。精馏塔内装有提供气液两相接触的塔板和填料。塔顶送入轻组分浓度很高的液体,称为塔顶回流。塔底有再沸器,加热塔底流出的液体以产生一定量的气相回流,塔底的气相回流是轻组分含量很低而温度较高的气体。气相和液相在每层塔板或填料上进行传质和传热,每一次气液相接触即产生一次新的气液相平衡,使气相中的轻组分和液相中的重组分分别得到提浓,最后在塔顶得到较纯的轻组分,在塔底得到较

石油炼化实用工艺流程及其设备

石油炼化常用工艺流程及其设备 从原油到石油的基本途径一般为: ①将原油先按不同产品的沸点要求,分割成不同的直馏馏分油,然后按照产品的质量标准要求,除去这些馏分油中的非理想组分; ②通过化学反应转化,生成所需要的组分,进而得到一系列合格的石油产品。 石油炼化常用的工艺流程为常减压蒸馏、催化裂化、延迟焦化、加氢裂化、溶剂脱沥青、加氢精制、催化重整。 (一)常减压蒸馏 1、基本概念: 常减压蒸馏是常压蒸馏和减压蒸馏的合称,基本属物理过程:原料油在蒸馏塔里按蒸发能力分成沸点围不同的油品(称为馏分),这些油有的经调合、加添加剂后以产品形式出厂,相当大的部分是后续加工装置的原料。 常减压蒸馏是炼油厂石油加工的第一道工序,称为原油的一次加工,包括三个工序:a.原油的脱盐、脱水;b.常压蒸馏;c.减压蒸馏。 2、生产工艺: 原油一般是带有盐份和水,能导致设备的腐蚀,因此原油在进入常减压之前首先进行脱盐脱水预处理,通常是加入破乳剂和水。 原油经过流量计、换热部分、沏馏塔形成两部分,一部分形成塔顶油,经过冷却器、流量计,最后进入罐区,这一部分是化工轻油(即所谓的石脑油);一部分形成塔底油,再经过换热部分,进入常压炉、常压塔,形成三部分,一部分柴油,一部分蜡油,一部分塔底油; 剩余的塔底油在经过减压炉,减压塔,进一步加工,生成减一线、蜡油、渣油和沥青。 各自的收率:石脑油(轻汽油或化工轻油)占1%左右,柴油占20%左右,蜡油占30%左右,渣油和沥青约占42%左右,减一线约占5%左右。 常减压工序是不生产汽油产品的,其中蜡油和渣油进入催化裂化环节,生产汽油、柴油、煤油等成品油;石脑油直接出售由其他小企业生产溶剂油或者进入

板式蒸馏塔实验报告

板式精馏塔实验报告 学院:广州大学化学化工学院 班级:12化工2 姓名:朱志豪 其他组员:陈啸翔、毛勇、冯丹艳、利巧怡学号:1205200018 指导老师:陈胜洲、郑文芝 实验时间:2014.11.19

摘要:本文对筛板精馏塔的性能进行全面的测试,主要对乙醇正丙醇精馏过程中的不同 实验操作条件进行探讨,得出了回流比、进料流量等与全塔效率的关系,确定了该筛板精塔的最优实验操作条件。 关键词:精馏;回流比;全塔效率 Abstract:The sieve plate distillation column performance comprehensive testing, mainly on ethanol isopropyl alcohol distillation process in the different experimental conditions were discussed, the reactor concentration, reflux ratio, feed location and the entire towerThe relationship between the efficiency of sieve plate tower, determine the optimal experimental conditions of fine. Key words: Distillation;reflux ratio; the tower efficiency 引言:精馏操作是化工生产中应用非常广泛的一种单元操作,也是化工原理课程的重要 章节[2]。分析运行中的精馏塔,当某一操作条件改变时的分离效果变化,属于精馏的操作型问题[4]。这类问题取材于工程实践,是培养工程观念、提高学生解决实际问题能力的好方法,但同时也成为学习的难点。在工业生产中,充分掌握操作条件各类因素的影响,对提高产品的质量稳定生产,提高效益有重要的意义。本研究从塔釜浓度、回流比、进料位置、全回流和部分回流等操作因素对数字型筛板精馏塔进行全面考察[1],得出一系列可靠直观的结果,加深对精馏操作中一些工程概念的理解,对工业生产有一定的指导意义通过本实验我们得出了大量的实验数据,由计算机绘图找出最优一组实验参数,在这组参数下进行提纯将会节约大量能源,同时为今后开出的设计型、综合型、研究型的实验项目,为学生的创新性科研项目具有重要的教改意义[3]。 1.实验部分 1.1 实验目的 1. 充分利用化工原理知识,对精馏过程多实验方案进行设计,并进行实验验证,得出实 验结论,以掌握实验研究的方法; 2. 学会识别精馏塔内出现的几种操作状态,并分析这些操作状态对塔性能的影响; 3.学习精馏塔性能参数的测量方法,并掌握其影响因素; 4.测定精馏过程的动态特性,提高学生对精馏过程的认识;

原油蒸馏的原理

原油蒸馏的基本原理及特点 1、蒸馏与精馏蒸馏是液体混合物加热,其中轻组分汽化,将其导出进行冷凝,使其轻重组分得到分离。蒸馏依据原理是混合物中各组分沸点(挥发度)的不同。 蒸馏有多种形式,可归纳为闪蒸(平衡汽化或一次汽化),简单蒸馏(渐次汽化)和精馏三种。其中简单蒸馏常用于实验室或小型装置上,它属于间歇式蒸馏过程,分离程度不高。 闪蒸过程是将液体混合物进料加热至部分汽化,经过减压阀,在一个容器(闪蒸罐、蒸发塔)的空间内,于一定温度压力下,使汽液两相迅速分离,得到相应的汽相和液相产物。精馏是分离液体混合物的很有效的手段,它是在精馏塔内进行的。 2、原油常压蒸馏特点原油的常压蒸馏就是原油在常压(或稍高于常压)下进行的蒸馏,所用的蒸馏设备叫做原油常压精馏塔,它具有以下工艺特点: (1)常压塔是一个复合塔原油通过常压蒸馏要切割成汽油、煤油、轻柴油、重柴油和重油等四、五种产品馏分。按照一般的多元精馏办法,需要有n-1个精馏塔才能把原料分割成n个馏分。而原油常压精馏塔却是在塔的侧部开若于侧线以得到如上所述的多个产品馏分,就像n个塔叠在一起一样,故称为复合塔。 (2)常压塔的原料和产品都是组成复杂的混合物原油经过常压蒸馏可得到沸点范围不同的馏分,如汽油、煤油、柴油等轻质馏分油和常压重油,这些产品仍然是复杂的混合物(其质量是靠一些质量标准来控制的。如汽油馏程的干点不能高于205℃)。35℃~150℃是石脑油(naphtha)或重整原料,130℃~250℃是煤油馏分,250 ℃~300℃是柴油馏分,300℃~350℃是重柴油馏分,可作催化裂化原料。>350℃是常压重油。 (3)汽提段和汽提塔对石油精馏塔,提馏段的底部常常不设再沸器,因为塔底温度较高,一般在350℃左右,在这样的高温下,很难找到合适的再沸器热源,因此,通常向底部吹入少量过热水蒸汽,以降低塔内的油汽分压,使混入塔底重油中的轻组分汽化,这种方法称为汽提。汽提所用的水蒸汽通常是400℃~450℃,约为3M PA的过热水蒸汽。 在复合塔内,汽油、煤油、柴油等产品之间只有精馏段而没有提馏段,这样侧线产品中会含有相当数量的轻馏分,这样不仅影响本侧线产品的质量,而且降低了较轻馏分的收率。所以通常在常压塔的旁边设置若干个侧线汽提塔,这些汽提塔重叠起来,但相互之间是隔开的,侧线产品从常压塔中部抽出,送入汽提塔上部,从该塔下注入水蒸汽进行汽提,汽提出的低沸点组分同水蒸汽一道从汽提塔顶部引出返回主塔,侧线产品由汽提塔底部抽出送出装置。

精馏塔的动态模拟

精馏塔的动态模拟 目录 一、数学建模 二、分析与讨论 三、优化 四、程序清单 (1)分析和讨论 (2)分析和讨论 (3)最优化部分 前言 化学工业中,精馏过程是能量消耗最大的单元操作之一,自从发生了世界性的能源问题以来,精馏过程的节能问题已广泛引起了人们的重视。近年来,已经开发了多种精馏节能的工艺流程,如多效精馏.热泵精馏、热偶精馏等。多效精馏作为一种精馏节能新工艺近几年来其理论研究不断深入,在工业生产中的应用日益广泛。

工业上普遍存在非稳定状态或动态的精馏过程.实际的生产过程不可避免地受到各种人为或非人为因素的扰动,使一些操作参数和过程变量随时间发生变化,因此对于连续精馏过程的动态特性的研究和模拟具有重要的实际意义.研究精馏塔的动态特性时通常使用数学模拟方法,这首先需要建立1个模型精馏塔,然后对模型塔中的各个塔板作非稳态物料衡算、热量衡算等,得到动态精馏过程的数学模型,在一定的初始条件下经过求解,可得到操作条件发生扰动时各个精馏过程参数随时间变化的历程,即动态响应.若精馏系统内无约束某些参数变化速度和变化范围的控制器,其动态响应称为开环响应,否则为闭环响应. 反应精馏技术将反应与分离过程在一个塔内实现, 相对传统的先反应后分离过程具有转化率高、选择性好、操作易、投资省等一系列优点, 但反应精馏过程需同时遵循质量作用定律和精馏分离原理, 其过程影响因素复杂. 自20 世纪70 年代以来, 有关反应精馏的研究重点从工艺转向数学模拟. 现已开发有灵活可靠的过程模拟计算软件. 另一方面, 自20 世纪70 年代末催化精馏技术成功地应用于甲基叔丁基醚(M TBE) 生产以后, 该技术的应用受到了学者们的关注. 一、精馏塔数学模型的建立: 根据对过程系统中状态变量分布特征的不同描述方法,一般可以把数学模型分为集中参数模型,分布参数模型和多级集中参数模型。本次大作业利用多级集中参数模型对精馏塔动态特性进行分析和模拟。对于控制的动态数学模型,我们希望用最简单的形式,最大限度地概括出过程的特性。所以为了简化数学模型,我们必须做出以下必要的假定: