金属热处理硬度通用检验标准(修订版)

金属热处理硬度通用检验标准

编制:

审核:

批准:

生效日期:

受控标识处:

分发号:

1.0 目的

明确并统一本公司自制及委外生产产品热处理硬度检验与测试的方法和依据,使产品质量得到有效控制,从而确保本公司向客户提供满意的产品。

2.0 范围

自制或委外生产的各类产品及金属热处理零件硬度的检验与测试。

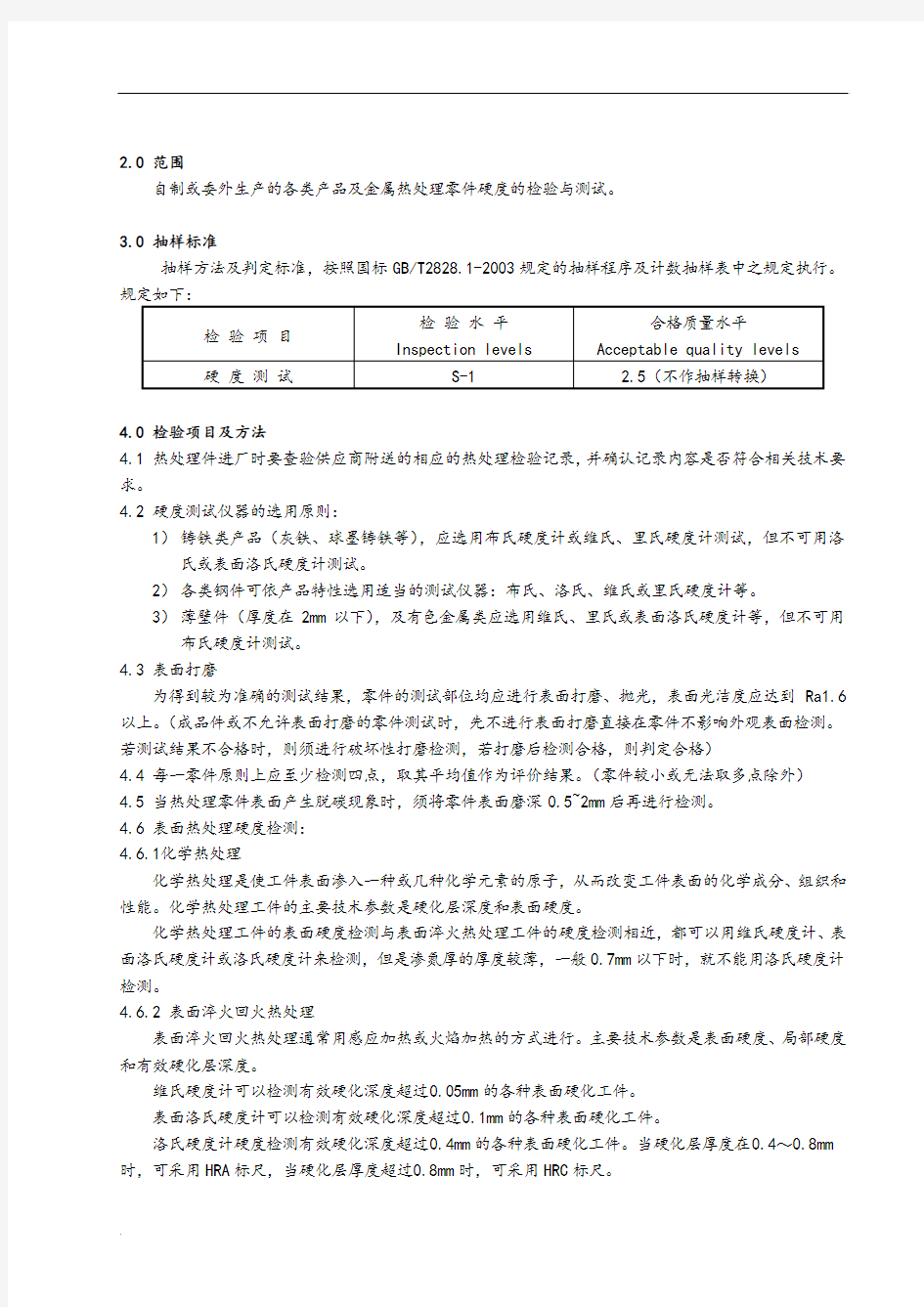

3.0 抽样标准

抽样方法及判定标准,按照国标GB/T2828.1-2003规定的抽样程序及计数抽样表中之规定执行。

4.0 检验项目及方法

4.1 热处理件进厂时要查验供应商附送的相应的热处理检验记录,并确认记录内容是否符合相关技术要求。

4.2 硬度测试仪器的选用原则:

1)铸铁类产品(灰铁、球墨铸铁等),应选用布氏硬度计或维氏、里氏硬度计测试,但不可用洛氏或表面洛氏硬度计测试。

2)各类钢件可依产品特性选用适当的测试仪器:布氏、洛氏、维氏或里氏硬度计等。

3)薄壁件(厚度在2mm以下),及有色金属类应选用维氏、里氏或表面洛氏硬度计等,但不可用布氏硬度计测试。

4.3 表面打磨

为得到较为准确的测试结果,零件的测试部位均应进行表面打磨、抛光,表面光洁度应达到Ra1.6以上。(成品件或不允许表面打磨的零件测试时,先不进行表面打磨直接在零件不影响外观表面检测。若测试结果不合格时,则须进行破坏性打磨检测,若打磨后检测合格,则判定合格)

4.4 每一零件原则上应至少检测四点,取其平均值作为评价结果。(零件较小或无法取多点除外)

4.5 当热处理零件表面产生脱碳现象时,须将零件表面磨深0.5~2mm后再进行检测。

4.6 表面热处理硬度检测:

4.6.1化学热处理

化学热处理是使工件表面渗入一种或几种化学元素的原子,从而改变工件表面的化学成分、组织和性能。化学热处理工件的主要技术参数是硬化层深度和表面硬度。

化学热处理工件的表面硬度检测与表面淬火热处理工件的硬度检测相近,都可以用维氏硬度计、表面洛氏硬度计或洛氏硬度计来检测,但是渗氮厚的厚度较薄,一般0.7mm以下时,就不能用洛氏硬度计检测。

4.6.2 表面淬火回火热处理

表面淬火回火热处理通常用感应加热或火焰加热的方式进行。主要技术参数是表面硬度、局部硬度和有效硬化层深度。

维氏硬度计可以检测有效硬化深度超过0.05mm的各种表面硬化工件。

表面洛氏硬度计可以检测有效硬化深度超过0.1mm的各种表面硬化工件。

洛氏硬度计硬度检测有效硬化深度超过0.4mm的各种表面硬化工件。当硬化层厚度在0.4~0.8mm 时,可采用HRA标尺,当硬化层厚度超过0.8mm时,可采用HRC标尺。

4.6.3 局部热处理

零件如果局部硬度要求较高,可用感应加热等方式进行局部淬火热处理,

局部热处理零件的硬度检测要在指定区域内进行(依工程图纸或技术要求)。硬度检测仪器可采用洛氏硬度计,测试HRC硬度值,如热处理硬化层较浅,可采用表面洛氏硬度计(可参照表面淬火回火热处理检测方式)。

4.6.4 渗氮层等表面硬化层厚度检查方法

4.6.4.1 渗氮层等表面硬化层厚度检查采用硬度检测评定法,硬化层厚度用维氏硬度计或表面洛氏硬度计来检测。检测时以逐层打磨检测的方法进行,当表面硬度降到550HV0.1那一层时,量测出打磨深度值即是表面硬化层厚度。

4.6.4.1.1 打磨方式:可以采用角向砂轮机手工打磨或采用工具磨床等机械研磨。

硬化层厚度在0.5mm以内的,以深度0.1mm/次逐次打磨检测。

硬化层厚度在1mm左右的,以深度0.3mm/次到0.6mm深后,再以0.1mm/次逐次打磨检测。

硬化层厚度在1.5mm左右的,以深度0.3mm/次到1.2mm深后,再以0.1mm/次逐次打磨检测。

硬化层厚度在1.5mm以上的,参考上述规则逐次打磨检测。

4.6.4.2 如对依硬度检测评定法的评定结果有异议或有特别要求时,可以委外进行金相检测评法评定。