拉深模具设计(附图纸)

金属塑性成形模具设计计算说明书

设计题目:筒形件二次反拉深模具设计

——第二次拉深

班级:机自04班

姓名:严语

学号: 2010092040

1.设计任务书

(1)DC04钢板,具体性能查手册

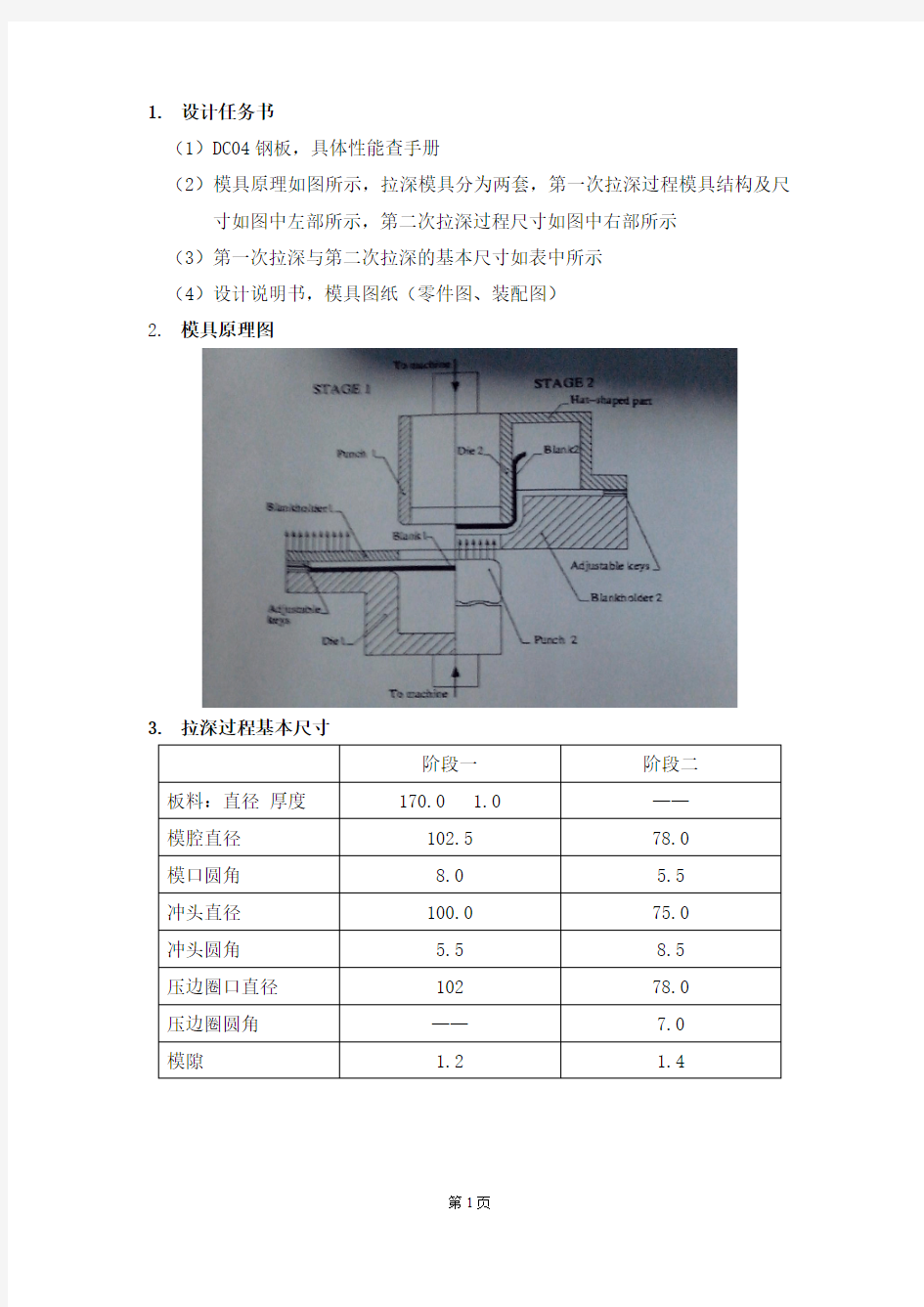

(2)模具原理如图所示,拉深模具分为两套,第一次拉深过程模具结构及尺寸如图中左部所示,第二次拉深过程尺寸如图中右部所示

(3)第一次拉深与第二次拉深的基本尺寸如表中所示

(4)设计说明书,模具图纸(零件图、装配图)

2.模具原理图

3.拉深过程基本尺寸

一、拉深工艺分析

1.凸凹模圆角半径的比较

按表取模口圆角5.5mm,冲头圆角8.5mm 2.拉深系数的校核

第二次拉深系数:m2=d2

d1=78

102.5

=0.76

查《金属塑性成形工艺及模具设计》表8-14,由于圆筒型件的毛坯相对厚度

t D =1

102.5

=0.97%,查得许用极限拉深系数[m2]=0.76~0.78,故拉深系数合理。

3.模具工作部分尺寸的确定

凹模和凸模单边间隙z=t max+kt=1.4mm,按表取模隙1.4mm

二、压力机吨位的计算

1.拉深力的计算

查《金属塑性成形工艺及模具设计》表8-11系数K1之值,取K1=1.0

查国家标准GB/T 5213-2008,DC04牌号钢板的抗拉强度不小于270MPa,底部传力区一次拉深时无形变,取σ

b

=270MPa

则拉深力F2=πd2tσb K2=3.1416×78×1×270×1.0=66.161kN

2.压边力的计算

由筒形件毛坯拉深压边力计算公式F Q=π

4

[D2?(d1+2r d)2]p 查《金属塑性成形工艺及模具设计》表8-13单位压边力,取p=2.9MPa,

故压边力F Q=3.1416

4

×[1002?(75+2×5.5)2]×2.9=5.93kN

3.压力机吨位的选择

取拉深施力行程小于压力机公称压力行程的拉深,则所选压力机的公称吨位应满足:

F

机

≥1.4(F+F Q)=1.4×(66.16+5.93)=100.93kN 故压力机的公称压力要大于100.93kN,具体型号需考虑模具闭合高度及整体尺寸。

三、模具零件设计

1.模柄设计

(1)一般模柄直径应与模柄孔直径相等,模柄长度应比模柄孔深度小5~10mm。取d=φ50mm,L-L1=60-8=52mm

(2)参考《中国模具设计大典》,选择压入式模柄,其结构如表20.1-所示。对照表20.5-24对模柄各尺寸和公差进行设计。

(3)模柄与模座配合面选择H7/m6配合

2.凸模设计

(1)取凸模固定板厚度=35mm

(2)取压边圈厚度=10mm

(3)按照长度不变原则,第二次拉深深度为12.5mm,考虑到在拉深过程中存在塑性变形及保留一定安全距离,取凸模进入凹模的距离为15mm

(4)为保证一定的安全距离,附加一段长度h=15mm

3.凸模固定板设计

在上模座和凸模固定板之间放4个螺钉和2个定位销。其中螺钉选择M 16的内六角圆柱头螺钉,定位销选择d=12mm的圆柱销。

4.上模座设计

(1)选择应用较广泛的中间导柱圆形上模架,为避免上模与下模装错而发生啃模事故,两个导柱的直径取不同值。

(2)导柱导套与模座均为H7/r6过盈配合

(3)销钉与小孔应配合加工,销钉与销孔之间采用H7/m6配合

(4)上模座应开横槽,以便排气和出油。

(5)对于圆形模座,其直径应比凹模板直径大30到70mm

(6)取凹模板周界D0>160mm,取220mm

5.凹模的设计

(1)使用外形为圆形的凹模板,在其上面开设所需要的凹模孔口,用螺钉和销钉直接固定在模座上。螺钉选择M16的内六角圆柱头螺钉,定位销选择d=12mm 的圆柱销。销钉与销孔之间采用H7/m6配合

(2)取凹模和凸模单边间隙z=tmax+kt=1.4mm,取凹模模腔直径为78mm

6.压边圈的设计

(1)这里将压边圈设计成固定式的,并在其下面垫上可调整垫片以方便调节拉深件与凹模之间的距离s。取s=1.2t=1.2mm。

(2)连接压边圈与凹模的螺钉选择M10开槽圆柱头螺钉

7.下模座的设计

下模座的设计与上模座对应

8.模具闭合高度与压力机的选择

(1)模具的闭合高度H=上模座厚度+凸模高度+凹模厚度-凸模进入凹模的深度+下模座厚度=50+80+62.5-12.5+60=240mm

(2)压力机型号选则公称力为450kN的标准式固定台式通用机械压力机,其参数为:

滑块模柄孔直径/深度=φ50/60mm

滑块行程S=90mm

最大装模高度H=270mm,装模高度调节量△H=60mm

工作台孔尺寸:左右L1=310,前后B1=220mm

(3)拉深时,为安放毛坯和取出制件,压力机行程一般取制件高度的2.5倍。由于制件高度为35mm,35×2.5=87.5≈90mm,故滑块行程合适

(4)模具的闭合高度H应满足条件Hmin+10≤H≤Hmax-5,即220mm≤H≤265mm,H=240mm,故压力机装模高度合适

9.导柱导套设计

(1)将导柱与导套制成小间隙配合H6/h5

(2)当模具处于闭合位置时,导柱上端面与上模座上平面应留10~15mm的距离;导柱下端面与下模座下平面应留2-3mm的距离。导套与上模座上平面应留不小于3mm的距离。

(3)导套的长度,应保证在冲压时导柱一定要进入导套10mm以上

(4)导柱选择B型滑动导柱,其才长度取225mm,导柱上端面与上模座上平面留12mm的距离,导柱下端面与下模座下平面留3mm的距离。

(5)导套选择A型滑动导套。

四、相关参数的校核

1.下模座尺寸的校核

①查国家标准GB/T 14347-2009,公称力为450kN的压力机相关尺寸为:

工作台板尺寸:左右L=810mm

前后B=440mm

工作台孔尺寸:左右L1=310mm

前后B1=220mm

直径D=240mm

②模具下模座尺寸分别为左右为465mm,前后为310mm。均小于工作台板尺寸;比工作台孔两方向尺寸没边都多出40~50mm,故下模座尺寸与压力机相协调。

五、参考文献

[1] 夏巨谌、李志刚主编. 中国模具设计大典[M]. 江西科学技术出版社, 2002

[2] 夏巨谌. 金属塑性成形工艺及模具设计[M]. 机械工业出版社, 2012.

[3] 宋满仓主编. 冲压模具设计[M]. 电子工业出版社, 2010.

135

46

710

11121389

14

151617

182

模具设计图画法

四、模具图纸的绘制 模具测绘结束后要把测绘的零件图与装配草图进行整理,绘制出正规的总装配图与零件图。在绘制模具装配图时,初学者的主要问题是图面紊乱无条理、结构表达不清、剖面选择不合理等,还有作图质量差如引出线重叠交叉、螺销钉作图比例失真,漏线条等错误屡见不鲜。上述 问题除平时练习过少外,更主要的是缺乏作图技巧所致。一旦掌握了必要的技巧,这些错误均 可避免。 1.装配图的画法: 绘制模具装配图最主要的是要反映模具的基本构造,表达零件之间的相互装配关系,包括 位置关系和配合关系。从这个目的出发,一张模具装配图所必须达到的最起码要求一是模具装 配图中各个零件(或部件)不能遗漏。不论哪个模具零件,装配图中均应有所表达;二是模具 装配图中各个零件位置及与其它零件间的装配关系应明确。在模具装配图中,除了有足够的说 明模具结构的投影图、必要的剖视图、断面图、技术要求、标题栏和填写各个零件的明细表等外,还有其他特殊的表达要求。现将模具装配图的绘制要求做一总结,具体如下:(1)总装图的布图及比例 1)遵守国家标准机械制图的有关规定(GB14689—1993) 2)可按模具设计中习惯或特殊规定的制图方法作图 3)尽量以1:1绘图,必要时按机械制图要求比例缩放 a)冲压模具总装配图的布置b)塑料模具总装配图的布置 (2)模具设计绘图顺序 1)主视图绘制总装图时,先里后外,由上而下,即先绘制制件的零件图、凸模、凹模。 2)俯视图将模具沿冲压或注射方向“打开”上(定)模,沿冲压或注射方向分别从上往下看“打开”的上(定)模或下(动)模,绘制俯视图。主、俯视图一一对应画出。 3)左、右视图当主、俯视图表达不清楚装配关系时;或者塑料模具以卧式为工作位置时,左、右视图绘制按注射方向“打开”定模看动模部分的结构。 (3)模具装配图主视图要求 1)在画主视图前,应先估算整个主视图大致的长与宽,然后选用合适的比例作图。主视图画好后其四周一般与其它图或外框线之间应保持有约50~60mm的空白,不要画得“顶天立地”,也不要画得“缩成一团”。

压圈开口环冲压模具设计(含全套CAD图纸)

摘要 本文介绍的模具实例结构简单实用,使用方便可靠。本套冲压模具的设计不是以复杂模具的设计为主,而主要是对模具设计知识的系统学习和设计的练习,以达到掌握冲压模具设计的基本技能的目的。 首先,对零件做整体的分析。包括:材料的使用、精度的要求、工序的要求以及成本的要求等。为了降低成本,对排样方式进行了合理的设计;其次,对零件整体进行工艺设计。通过工艺目的的设计、工序的顺序设计、压力机的选择等来实现所要达到的要求;再次,想要保证制件精度的要求,就要考虑模具刃口尺寸的计算。因为刃口是冲制工件的主要工作部分,刃口处的精度就决定了制件的精度,就必须根据公差来进行精确计算。 最后,根据计算出的模具刃口尺寸设计出相应的凸凹模,并且查找资料选择冷冲压模的标准零件,符合标准后,就把凸凹模与其它各零部件进行总体装配。在确定了模具体闭合高度后,选出合适的压力机在调试校验后并进行试冲加工,以达到符合的标准,最终完成加工。 关键词:冲压模具,冲压工艺,模具设计

Abstract The topic is the chain plate punching blanking compound mold design and the mold of article described an instance is simple and practical, easy to use and is reliable. This mold is not primarily designed to complex design, but mainly on a systematic study of mold design knowledge and practice, in order to achieve the purpose of master the basic skills of stamping mold design. First of all, do a thorough analysis for the parts, which include the using of the material, the requirement of accuracy and the requirement of working procedure and costs and so on. For declining low cost, proceeded the reasonable design to the row kind method. Secondly, do processing design for the whole parts and the purpose by craft designing and order of the working procedure and by the choice of punching machine. Thirdly, consider the calculation of size of the mould cutting edge in order to meet the need of accuracy. Because the cutting edge is the main working part of the punching processing, the accurate cutting edge guarantees the accurate parts. So you needed to tolerance do accurate calculation. Finally, according to the calculated the size of mold cutting edge design the corresponding punch and mold, and find information on selection criteria for cold stamping parts, meet the standards, put the punch and mold with the other components to the overall assembly. In determining the specific mold closed height, select the appropriate press in the debug and test validation washed after processing, to meet compliance standards, the final completion of the processing chain plate. Keywords:composite modulus, stamping process, mold design , punching blanking

冷镦锻工艺与模具设计

以GB5786-M8六角头螺栓为例来说明...冷镦锻工艺是一种少无切削金属压力加工工艺。它是一种利用金属在外力作用下所产生的塑性变形,并借助于模具,使金属体积作重新分布及转移,从而形成所需要的零件或毛坯的加工方法。 冷镦锻工艺的特点: 1.冷镦然是在常温条件进行的。冷镦锻可使金属零件的机械性能得到改善。 2.冷镦锻工艺可以提高材料利率。它是以塑性变形为基础的压力加工方法,可实现少切削或者无切削加工。一般材料利用率都在85%以上,最高可达99%以上。 3.可提高生产效率。金属产品变形的时间和过程都比较短,特别是在多工位成形机上加工零件,可大大提高生产率。 4.冷镦锻工艺能提高产品表面粗糙度、保证产品精度。 二、冷镦锻工艺对原材料的要求 1.原材料的化学成份及机械性能应符合相关标准。 2.原材料必须进行球化退火处理,其材料金相组织为球状珠光体4-6级。 3.原材料的硬度,为了尽可能减少材料的开裂倾向,提高模具使用寿命还要求冷拔料有尽可能低的硬度,以提高塑性。一般要求原材料的硬度在HB110~170(HRB62-88)。 4.冷拔料的尽寸精度一般应根据产品的具体要求及工艺情况而定,一般来说,对于缩径和强缩尺寸精度要求低一些。 5.冷拔料的表面质量要求有润滑薄膜呈无光泽的暗色,同时表面不得有划痕、折叠、裂纹、拉毛、锈蚀、氧化皮及凹坑麻点等缺陷。 6.要求冷拔料半径方向脱碳层总厚度不超过原材料直径的1-1.5%(具体情况随各制造厂家的要求而定)。 7.为了保证冷成形时的切断质量,要求冷拔料具有表面较硬,而心部较软的状态。 8.冷拔料应进行冷顶锻试验,同时要求材料对冷作硬化的敏感性越低越好,以减少变形过程中,由于冷作硬化使变形抗力增加。 三、紧固件加工工艺简述 紧固件主要分两大粪:一类是螺纹类紧固件;另一类是非螺纹类紧固件或联接件。这里仅针对螺纹类紧固件进行简述。 1. 螺纹类紧固件加工流程一般都是由剪断、冷镦、或者冷挤压、切削、螺纹加工、热处理、表面处理等生产工序组成的。 材料改制工艺流程一般为: 酸洗→拉丝→退火→磷化皂化→拉丝→(球化磷化) 螺纹类紧固件冷加工艺流程订要有以下几种情况: 8.8级以下的螺纹紧固件产品加工流程 打头→清洗→搓螺纹→清洗→表面处理→包装 8.8级以下的螺纹紧固件产品加工流程 打头→清洗→切削→热处理→穿垫搓螺纹→清洗→表面处理→包装 8.8-10.9级螺纹紧固件产品加工流程 打头→清洗→切削→搓螺纹→热处理→清洗→表面处理→包装 10.9-12.9级螺纹紧固件产品加工流程 打头→清洗→热处理→切削→滚螺纹→清洗→无损检测→清洗→表面处理→包装 2. 螺纹类紧固件常用材料

拉伸件模具设计

分类号单位代码10642 密级公开学号 课程设计 论文题目:筒型拉伸件的设计 姓名: 学号: 专业:机械工程 班级:4班 中国 重庆 二〇一五年五月

目录 前言 (2) 一.冲压件工艺分析 (2) 1.工艺方案的分析 (3) 2.主要工艺参数计算 (3) 三.计算工序冲压力,压力中心以及初选压力机 (5) 1.落料力的计算 (5) 2.计算卸料力和顶件力 (6) 3.计算拉深力 (6) 4.计算压边力 (6) 四.磨具零件主要工作部分尺寸计算 (6) 1.落料刃口尺寸计算 (6) 2.拉深凸凹模工作尺寸计算 (7) 1.装配图 (8) 2.卸料装备的选择 (9) 3.压力机的选择 (9) 4.总结 (9) 前言 冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。冲压通常是在常温下对材料进行冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程术。 冲压所使用的模具称为冲压模具,简称冲模。冲模是将材料(金属或非金属)批量加工成所需冲件的专用工具。冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产就难以进行;没有先进的冲模,先进的冲压工艺就无法实现。冲压工艺与模具、冲压设备和冲压材料构成冲压加工的三要素,只有它们相互结合才能得出冲压件。与机械加工及塑性加工的其它方法相比,冲压加工无论在技术方面还是经济方面都具有许多独特的优点。 一.冲压件工艺分析 1.材料:该冲裁件的材料是79NiMo4,具有较好的可拉深性能。 2.零件结构:该制件为圆筒形拉深件,故对毛坯计算重要。

球形件拉深模具设计说明书

目录 序言 .................................................. - 1 - 第一章零件结构及工艺性分析 .......................... - 2 - 1.1 零件结构 ..................................................................................................................................... - 2 - 1.2零件工艺性分析........................................................................................................................... - 2 - 第二章零件工艺方案的确定 ............................ - 4 - 工艺方案的确定 ................................................................................................................................ - 4 - 第三章模具设计 ...................................... - 5 - 3.1模具类型及结构形式的确定....................................................................................................... - 5 - 3.2 模具工作过程.............................................................................................................................. - 6 - 3.3拉深模工作部分的结构和尺寸确定........................................................................................... - 7 - 3.4 模具主要零件的设计与选用...................................................................................................... - 7 - 3.4.1工作零件的选择................................................................................................................ - 7 - 3.4.2凹模 ................................................................................................................................... - 8 - 3.4.3凸凹模................................................................................................................................ - 9 - 3.4.4其他支撑零件.................................................................................................................. - 10 - 3.4.5 拉伸力的计算................................................................................................................. - 11 - 第四章压力机的选用 ................................. - 12 - 第五章产品的技术与设计总结 ......................... - 13 - 结语致谢 ............................................ - 14 - 参考文献 ............................................. - 15 -

一级模具设计师的行为标准

冠东公司模具设计师(一级)行为标准 1模具(检具)设计与整改 1.1熟练运用二维、三维软件,进行简单模具整体结构设计。 1.2根据国家标准及企业模具设计规范设计零件并校对。 2模具(检具)工艺设计 2.1对简单的模具零件进行制造工艺设计并绘制工艺图纸,编制 工艺过程卡。 冠东公司模具设计师(一级)资格标准 1知识: 1.1专业知识:软件,模具设计与制造,三维造形,模具制造工 艺,常用塑料材料的属性 1.2企业知识:企业模具开发流程,企业产品特性,企业模具设 计规范 2技能: 2.1专业技能:熟练运用二维、三维软件

2.2通用技能:沟通能力,团队协作能力,创新能力 3经验:模具设计二年及以上经验,完成20 付简单模具整体结构设计及工艺设计。 冠东公司模具设计师(一级)培训要点 1培训要点:模具制造工艺,常用塑料材料的属性 2培训方式:内部培训,在职培训

冠东公司模具设计师(二级)行为标准 1模具(检具)设计与整改 1.1熟练运用二维、三维软件,进行模具整体结构设计。 1.2对由于数据转换造成的模型破损进行修复。 1.3根据国家标准及企业模具设计规范校对他人图纸。 1.4对一级工程师进行业务指导。 1.5协助开发部完成产品整改设计。 2模具(检具)工艺 2.1对模具零件进行制造工艺设计并绘制工艺图纸,编制工艺过 程卡。 2.2指导一级工程师完成工艺设计。 3指导制造工艺 3.1根据工艺图纸对模具制造工艺进行指导。 4模具整改方案设计 4.1对试模后不能满足产品最终要求的模具进行整改方案的设计。5项目管理

5.1进行项目设计,策划,管理。 冠东公司模具设计师(二级)资格标准 1知识: 1.1专业知识:项目管理知识,过程控制, 1.2企业知识:企业模具开发流程,企业产品特性,企业模具设 计规范,相关部门业务流程 2技能: 2.1专业技能:掌握过程控制技能,复杂模具设计,应用,项目管理 2.2通用技能:沟通能力,团队协作能力,创新能力,组织能力,3经验:模具设计从业四年及以上经验,独立设计10套复杂模具经验。 冠东公司模具设计师(二级)培训要点 1培训要点:,项目管理,过程控制 2培训方式:送外培训、内部培训、在职培训

模具毕业设计44盒形件落料拉深模设计

摘要 (1) 前言 (2) 1. 工件的工艺性分析 (3) 1.1 冲压件的工艺性分析 (3) 1.2 拉深件的工艺性分析 (3) 1.3 材料的工艺性分析 (4) 1.4 拉深变形过程的分析 (4) 2. 冲压工艺方案的确定 (7) 3. 模具的技术要求及材料选用 (9) 4. 主要设计尺寸的计算 (11) 4.1 毛坯尺寸的确定 (11) 4.2 冲压力的计算 (12) 4.3 拉深间隙的确定 (13) 4.4 冲裁件的排样 (14) 5. 工作部分尺寸计算 (17) 5.1 拉深凸凹尺寸的确定 (17) 5.2 圆角半径的确定 (18) 6. 模具的总体设计 (20) 6.1 模具的类型及定位方式的选择 (20) 6.2 推件零件的设计 (21) 7. 主要零部件的结构设计 (23) 7.1 工作零件的结构设计 (23) 7.2 其他零部件的设计与选用 (24) 8. 模具的总装图 (27) 9. 模具的装配 (28) 结束语 (29) 致谢 (30) 参考文献 (30)

我设计的是一个落料拉深复合冲裁模,在本次设计中我参考了大量有关冷冲模模具设计实例等方面的资料。再结合老师布置的题(设计一个工件为盒形件的复合冲裁模),我充分运用了资料上所有设计模具中通用的表、手册等,如修边余量的确定、拉深件毛坯直径的计算公式、盒形件用压边圈拉深系数、盒形件角部的第一次拉深系数等,然后再集结了自己平时的所学,还有通过对工件的零件、模具工作部分(凸凹模、拉深凸模、落料凹模)、模具装配图的绘制,我的绘图功底也有了一定程度地提高。 本次设计的主要内容:工件的工艺性分析;冲压工艺方案的确定;模具的技术要求及材料选用;主要设计尺寸的计算;工作部分尺寸计算;模具的总体设计;主要零部件的结构设计;模具的总装图;模具的装配等。 我觉得通过本次的毕业设计,达到了这样的目的: 1.综合运用本专业所学课程的理论和生产实际知识,进行一次冷冲压模具(落料拉深冲裁模)设计工作的实际训练,从而培养和提高我们独立工作的能力。 2.巩固与扩充所学有关冷冲模具设计课程的内容,掌握冷冲压模具设计的方法和步骤。 3.掌握冷冲压模具设计的基本技能,如计算、绘图、查阅设计资料和手册,熟悉标准和规范等。 关键词:冷冲压落料拉深

模具设计2D结构图绘制一般方法

绘模具结构图 一、当把成品图调进模图时,成品图必须乘缩水。(模具尺寸=产品尺寸×缩水)必须把成品图MIRROR(镜射)一次,即模圈里的成品图是反像的(成品是完全对称的除外)在前模,应把不属于前模的线条删除在后模,应把不属于后模的线修删除。 二、成品在模具里应遵循分中的原则,特别是对称的,成品如果不分中,到工场加工时很可能出错。 三、所有枕位之模具,枕位必须避开入水,无法避开时要加水口铁。 四、成品之间12—20mm(特殊情况下,可以作3mm)当入水为潜水时,应有足够的潜水位置,成品至CORE边15-50mm,成品至CORE的边距与制品的存度有关,一般制品可参考下表经验数值选定。 制品的厚度(mm)成品至CORE边数值(mm) 2015—20 20—3020—30 30—4030—40 ﹥4050 五、藏CORE(内模料)深度28mm以上,前后模内模料厚度与制品的平面投影面积有关,一般制品可参考下表,经验数值选定。CORE料边至回针应有10mm距离。 制品平面投影面积前模内模料厚度A+型腔深度后模内模料厚度B+型腔深度 SP、CMmmMm ﹤772532 77—1163238 116—1543850 154—1934464 ≧1935076 CORE料宽度一般比顶针极宽或窄5—10mm,最低限度成品胶位应在顶针板内不影响落顶针,CORE料边至模胚边一般应有45—80mm 六、当在一块内模料上出多个CAVITY时,内模料大小不超过200×200mm。 七、模内镶入模框中圆角一般取10mm,如要开精框时则取16mm或更大,铍铜模模内不倒圆角。 八、任何一种塑胶入水位置应避免从唧咀直行入型腔。

冷镦工艺

冷镦时,金属材料的变形形式和变形程度,是由材料尺寸、工件形状决定的,由此可求出材料镦锻比和镦锻率。 镦锻比主要用于工艺设计,决定工件的镦锻次数,用以对材料受力、模具寿命、产品质量进行分析的一个重要依据。 (1).镦锻比(S) 又称镦粗比,即被镦锻材料镦锻部分长度h0和直径d0的比值。即: 用镦锻比可以确定镦锻过程中技术上的难易程序,镦锻比愈小,加工愈容易;镦锻比较大时,在制定工艺时应该适当增加镦锻关键次数。镦锻比是设计工艺的重要依据。 (2).镦锻论(ε) 又称变形程度,是材料镦锻部分高度方向上的压缩量与材料镦锻部分的高度的比值。

即: 在塑性变形中,当工件变形程度超过金属材料本身许可变形程度时,在工件的侧面就会出现裂纹。 (3)冷抗日压变形程度表示方法多用断面减缩εF表示①正挤压:

二、镦锻次数的确定 确定镦锻次数,一般考虑下述因素 (1)形成头部的坯料长度与直径的比值h00/d00如果比值过大,一次镦就会产生纵向弯曲(见图3),形成头部后会出现夹层、皱皮或局部不充满,头形偏心等质量问题,这就需用增加镦粗次数来解决。即先把坯料镦成一个锥形,然后将锥形镦成所需形状(见图4) 一般根据经验可按下列数据来决定镦锻次数: 当h0/d0≤2.5时,镦锻一次; 当2.5≤h0/d0≤4.5时,镦锻二次; 当4.5≤h0/d0≤6.5时,镦锻三次;

(2)工件头部直径D与高度之比D/H 当D大而H小,这时h0/d0值可能并不大,但一次镦粗可能造成边缘开裂,就要考虑增加镦锻次数。 (3)工件表面光洁度要求较高、头形复杂的零件,对镦锻次数也有影响。,如半圆装潢螺钉,虽然h0/d0<2.5,D/F也不大,但一次镦粗达不到光洁度要求,头部形状也不易完整镦粗,所以普遍采用二次镦锻成形;冷镦凹穴六角螺栓,由于头部形状较复杂,虽然h0/d0<2.5,但一般采用三次镦锻工艺。 在整体凹模冷镦自动机工作时,镦锻头部和使杆部局部镦粗的作用力,限制了杆部的长度,过长的杆部会产生很大顶料力使自动机工作不正常。一般长度与直径d0比值: Lma/d0<9.5~10 当选用坯料直径大于螺栓杆部直径,以挤压方式加工螺栓时,确定镦锻次数不再以h0/d0作为主要依据。因为这时坯料不会发生纵向弯曲,而应考虑挤压杆部和镦粗头部的形状所需加工步骤。选用粗线材镦制螺栓,头部镦粗杆部二次缩径工艺称为冷镦挤复合工艺,亦称二次缩径工艺。此时必须考虑杆部挤压程度是否在材料许用挤压程度范围内。在总变形程度确定的情况下,工件需要的变形次数与材料性质、工模具质量、润滑条件等方面因素有关。 金属材料塑性好,一次变形程度大,挤压次数少。

模具设计与模具制图教程

模具设计与模具制图教程 模具图样的绘制 在绘制模具装配图时,初学者的主要问题是图面紊乱无条理、结构表达不清、剖面选择不合理等,以及作图质量差,如引出线重叠交叉,螺钉销钉作图比例失真。上述问题除平时练习过少外,更主要的是缺乏作图技巧所致。一旦掌握了必要的技巧,这些错误均可避免。1. 装配图的画法 模具装配图最主要的目的是要反映模具的基本构造,表达零件之间的相互装配关系,包括位置关系和配合关系。从这个目的出发,一张模具装配图所必须达到的最基本要求为:首先,模具装配图中各个零件(或部件)不能遗漏,不论哪个模具零件,装配图中均应有所表达;其次,模具装配图中各个零件位置及与其他零件间的装配关系应明确。在模具装配图中,除了要有足够的说明模具结构的投影图、必要的剖视图、断面图、技术要求、标题栏和填写各个零件的明细栏外,还应有其他特殊的表达要求。模具装配图的绘制要求须符合国家制图标准,现总结如下: ⑴总装图的布图及比例。 ①应遵守国家标准机械制图中图纸幅面和格式的有关规定(GB/T14689—2008)。 ②可按模具设计中习惯或特殊规定的制图方法作图。 ③尽量以1:1的比例绘图,必要时按机械制图要求的比例缩放,但尺寸按实际尺寸标注。 ④模具总装图的布置方法如图1-72所示。 (a)冲压模具总装配图的布置 (b)塑料模具总装配图的布置 图1-72 模具总装图的布置方法 ⑵模具设计绘图顺序 ①主视图。绘制总装图时,应采用阶梯剖或旋转剖视,尽量使每一类模具零件都反映在主视图中。按先里后外、由上而下,即按产品零件图、凸模、凹模的顺序绘制,零件太多时允许只画出一半,无法全部画出时,可在左视图或俯视图中画出。 ②俯视图。将模具沿冲压或注射方向“打开”上(定)模,沿冲压或注射方向分别从上往下看“打开”的上(定)模或下(动)模,绘制俯视图。主、俯视图要一一对应画出。 ③左、右视图。当主、俯视图表达不清楚装配关系时,或者塑料模具以卧式为工作位置时,左、右视图绘制按注射方向“打开”定模看动模部分的结构。 ⑶模具装配图主视图的要求。 ①在画主视图前,应先估算整个主视图大致的长与宽,然后选用合适的比例作图。主视图画好后其四周一般与其他视图或外框线之间应保持50~60mm的空白。 ②主视图上应尽可能将模具的所有零件画出,可采用全剖视图、半剖视图或局部视图。若有局部无法表达清楚的,可以增加其他视图。 ③在剖视图中剖切到圆凸模、导柱、顶件块、螺栓(螺钉)和销钉等实心旋转体零件时,其剖面不画剖面线;有时为了图面结构清晰,非旋转体的凸模也可不画剖面线。

模具设计规范标准规范标准

模具设计标准规范 1、目的: 确保模具设计规范化,统一化.能将设计意图正确的传达给制造部门?避免或减少失误。 2、范围: 工程部设计组接收工程部产品组转交的图文件、样品等资料到图纸发行为止之阶段均属之。 3、权责: 3.1工程部设计组:负责模具开发设计及设计变更、2D/3D产品图面设计、3D建模、设计模 具的组立图、3D拆模与拆电极、绘制零件图. 3.2现场加工各组:加工各组的组长,在加工前需先审视加工图,若发现与原先检讨的不符合或有误,甚至不合理,需立即反应工程部检讨查核后,方可继续加工。 4、名词释义: 无 5、作图环境标准: 5.1文字标准 5.1.1字体。数字及英文使用“ Arial ”字体,中文使用“标楷体”。 5.1.2文字大小。为了使整套图面文字视觉效果一致,在标准图框(即1:1图框,A4为297*210)中,设定字高为3.0,宽0.85。 5.2图面标准 5.2.1图框:为了便于查阅,装订,保存,图框统一标准如下: A0图框:841*1189 横印(附件 一) A1图框:594*841 横印(附件 二) A2图框:420*594 横印(附件 三) A3图框:420*297 横印(附件 四) A4图框:297*210 直印(附件 五) 5.2.2 图面要求 5.2.2.1零件图面按照其在模具当中的位置分类摆放,以便于查找。 5.2.2.2尺寸标注方式。除了圆以外,所有模板、模仁之尺寸均采用坐标标注方式

5.2.2.3 视图投影关系:第三视角法。 5.2.3图档版本

版本编号采用大写字母“ A”加上一位数字序号,数字序号按照图文件完成的时间先后顺序进行排列。例如A1、A2、A3等。 524图层与线型:为了便于图形与尺寸的识别,图层与线型统一标准如下:

筒形件拉深模具设计2

正文 如下图1所示拉深件,材料为08钢,厚度0.8mm,制件高度70mm,制件精度IT14级。该制件形状简单,尺寸小,属普通冲压件。试制定该工件的冲压工艺规程、设计其模具、编制模具零件的加工工艺规程。

图1 一、冲压件工艺分析 1、材料:该冲裁件的材料08钢是碳素工具钢,具有较好的可拉深性能。 2、零件结构:该制件为圆桶形拉深件,故对毛坯的计算要。 3、单边间隙、拉深凸凹模及拉深高度的确定应符合制件要求。 4、 凹凸模的设计应保证各工序间动作稳定。 5、 尺寸精度:零件图上所有未注公差的尺寸,属于自由尺寸,可按IT14级确定工件尺寸的公差。 查公差表可得工件基本尺寸公差为: 74.00 50+φ 74 .0070+ 3.00 5+R 25.008.0+ 二、工艺方案及模具结构类型 1、工艺方案分析 该工件包括落料、拉深两个基本工序,可有以下三种工艺方案: 方案一:先落料,首次拉深一,再次拉深。采用单工序模生产。 方案二:落料+拉深复合,后拉深二。采用复合模+单工序模生产。 方案三:先落料,后二次复合拉深。采用单工序模+复合模生产。 方案四:落料+拉深+再次拉深。采用复合模生产。 方案一模具结构简单,但需三道工序三副模具,成本高而生产效率低,难以满足大批量生产要求。方案二只需二副模具,工件的精度及生产效率都较高,工件精度也能满足要求,操作方便,成本较低。方案三也只需要二副模具,制造难度大,成本也大。方案四只需一副模具,生产效率高,操作方便,工件精度也能满足要求,但模具成本造价高。通过对上述四种方案的分析比较,该件的冲压生产采用方案二为佳。 2、 主要工艺参数的计算 (1)确定修边余量 该件h=70mm ,h/d=70/50=1.4,查《冲压工艺与模具设计》表4-10 可得mm h 8.3=?

无凸缘圆筒形件落料——拉深复合模具设计

无凸缘圆筒形件的落料——拉深复合模具设计 绪论 毕业设计是为了模具设计与制造专业学生在学完基础理论课、技术基础课和专业课的基础上,所设置的一个重要环节。目的就是为了运用我们所学课程的理论和生产实际知识,进行一次模具设计的实际训练,从而培养和提高我们独立工作的能力。冲压模具设计通过收集资料、工艺分析、工艺计算、确定冲模的结构设计,各个零部件的设计、绘制模具总装配图、零件图,最后完善和书写设计说明书,终于完成整个的设计过程。 目前,我国冲压技术与先进工业发达国家相比还有一定差距,主要原因是我国在冲压基础理论及成形工艺、模具标准化、模具设计、模具制造工艺及设备等方面与工业发达国家尚有相当大的差距。导致我国模具在寿命、效率、加工精度、生产周期等方面与先进工业发达国家的模具相比差距相当大。 随着科学技术的不断进步和工业生产的迅速发展,冲压加工作为现代工业领域内重要的生产手段之一,更加体现出其特有的优越性。在现代工业生产中,由于市场竞争日益激烈,产品性能和质量要求越来越高,更新换代的速度越来越快,冲压产品正朝着复杂化、多样化、高性能、高质量方向发展,模具也正朝着复杂化、高效率、长寿命方向发展。 一、冲压成形理论及冲压工艺 加强冲压变形基础理论的研究,以提供更加准确、实用、方便的计算方法,正确地确定冲压工艺参数和模具工作部分的几何形状和尺寸,解决冲压变形中出现的各种实际问题,进一步提高冲压件的质量。 研究和推广采用新工艺,如精冲工艺、软模成形工艺、高能高速成形工艺、超塑性成形工艺以及其他高效经济的成形工艺等,进一步提高冲压技术水平。 二、模具先进制造工艺及设备 模具制造技术现代化是模具工业发展的基础。计算机技术、信息技术、自动化技术等先进技术正在不断向传统制造技术渗透、交叉、融合,形成先进制造技术。模具先进制造技术主要体现如下方面: 1.高速铣削加工普通铣削加工采用低的进给速度和大的切削参数,而高速铣削加工则采用高的进给速度和小的切削参数。高速铣削加工相对于普通铣削加工具有高效、高精度、高的表面质量、可加工高硬材料等特点。由此可见,高速铣削加工是模具制造技术的重要发展方向。

注塑模具设计流程

注塑模具设计流程 第一步:对制品2D图及3D图的分析,其内容包括以下几个方面: 1、制品的几何形状。 2、制品的尺寸、公差及设计基准。 3、制品的技术要求(即技术条件)。 4、制品所用塑料名称、缩水及颜色。 5、制品的表面要求。 第二步:注射机型号的确定 注射机规格的确定主要是根据塑料制品的大小及生产批量。设计人员在选择注射机时,主要考虑其塑化率、注射量、锁模力、安装模具的有效面积(注射机拉杆内间距)、容模量、顶顶出形式及定出长度、动模托板移动行程。倘若客户已提供所用注射剂的型号或规格,设计人员必须对其参数进行校核,若满足不了要求,则必须与客户商量更换。 第三部:型腔数量的确定及型腔排列 模具型腔数量的确定主要是根据制品的投影面积、几何形状(有无侧抽芯)、制品精度、批量以及经济效益来确定。 型腔数量主要依据以下因素进行确定: 1、制品的生产批量(月批量或年批量)。 2、制品有无侧抽芯及其处理方法。 3、模具外形尺寸与注射剂安装模具的有效面积(或注射机拉杆内间距)。 4、制品重量与注射机的注射量。 5、制品的投影面积与锁模力。 6、制品精度。 7、制品颜色。 8、经济效益(每套模的生产值)。 以上这些因素有时是相互制约的,因此在确定设计方案时,必须进行协调,以保证满足其主要条件。

型腔数量确定之后,便进行型腔的排列,以及型腔位置的布局。型腔的排列涉及模具尺寸、浇注系统的设计、浇注系统的平衡、抽芯(滑块)机构的设计、镶件型芯的设计以及热流道系统的设计。以上这些问题由于分型面及浇口位置的选择有关,所以在具体设计过程中,要进行必要的调整,以达到最完美的设计。 第四步:分型面的确定 分型面,在一些国外的制品图中已作具体规定,但在很多的模具设计中要由模具人员来确定,一般来讲,在平面上的分型面比较容易处理,有时碰到立体形式的分型面就应当特别注意。其分型面的选择应遵照以下原则: 1、不影响制品的外观,尤其是对外观有明确要求的制品,更应注意分型面对外观的影响。 2、利于保证制品的精度。 3,、利于模具加工,特别是型腔的加工。先复机构。 4、利于浇注系统、排气系统、冷却系统的设计。 5、利于制品的脱模,确保在开模时使制品留于动模一侧。 6、便于金属嵌件。 在设计侧向分型机构时,应确保其安全可靠,尽量避免与定出机构发生干扰,否则在模具上应设置先复机构。 第五步:模架的确定和标准件的选用 以上内容全部确定之后,便根据所定内容设计模架。在设计模架时,尽可能地选用便准模架,确定出标准模架的形式、规格及A、B板厚度。标准件包括通用标准件及模具专用标准件两大类。通用标准件如紧固件等。模具专用标准件如定位圈、浇口套、推杆、推管、导柱、导套、模具专用弹簧、冷却及加热元件、二次分型机构及精密定位用标准组件等。 需要强调的是,设计模具时,尽可能地选用标准模架和标准件,因为标准件有很大一部分已经商品化,随时可以在市场上买到,这对缩短制造周期、降低制造成本是极其有利的。 买家尺寸确定之后,对模具有关零件要进行必要的强度和刚性计算,以校核所选模架是否适当,尤其是对大型模具,这一点尤为重要。 第六步:浇注系统的设计 浇注系统的设计包括主流道的选择、分流道截面形状及尺寸的确定。

落料拉伸冲孔复合模具设计

落料拉伸冲孔复合模具设计

题目: 落料拉伸冲孔复合膜设计 分院:机械与电子学院 姓名:沈星星 学号: 20093729 专业:模具设计与制造 指导老师:焦锡岩 毕业论文答辩时间: 2012-6-14 前言 随着工业发展,冲压模具的应用越来越广泛。同时由于产品更新换代速度

的加快,除了要保证模具设计质量以外,对模具设计效率的要求也越来越高。为了促进我国冲压模具技术的发展,从计算机技术、先进加工技术及装备、其它新技术与冲压模具等方面分析了我国冲压模具的技术现状。结果表明:经过几十年的发展,我国的冲压模具总量位居世界第三位,加工技术装备基本已与世界先进水平同步。 本文首先分析了复合模具的工艺结构,介绍了复合模具的设计,重点介绍了模具的结构、凹凸模的设计、冲裁力的计算以及冲压机的选型。其次详细阐述了落料拉深冲孔复合模的工艺设计与结构设计过程、对拉深凸模、落料凹模、落料拉深凹凸等模具主要的成型零件以及各种标准零件进行设计计算和选择,基本上确定了落料拉深冲孔复合模的整体结构框架。本文设计的复合模具适用于加工几何尺寸较大、形状复杂、精度要求较高的冲压类零件,通过理论分析和大量的工程实践探索,在模具上采用了一些特殊机构,可使操作简单,提高生产效率,对提高企业的市场竞争力有着现实的意义。通过了复合模具的设计,可以将传统的分模加工合二为一,使落料、拉深、冲孔一次成形,避免了分模加工中定位误差的生产,从而保证了质量,降低了成本,提高了生产效率。

目录 \ 前言 (Ⅰ) 目录 (Ⅱ) 第1章绪论 (1) 1.1冲压模具简介 (2) 1.1.1 冲压成形与冲压模具的概念 2 1.1.2 冲压模具的分类 (2) 1.2 本课题主要研究的内容及意义 (3) 第2章复合模具总体方案的分析与确定 (5) 2.1 工艺方案分析 (5) 2.1.1 工件的分析 (5) 2.1.2 落料拉深工艺分析 (5) 2.2工艺方案的确定 (6) 第3章主要的工艺参数计算 (7) 3.1 毛坯尺寸的计算 (7) 3.2 排样 (7) 3.3 工序压力计算 (8) 3.4 冲压设备的选择 (9) 第4章主要工作部分尺寸计算 (11) 4.1 落料刃口尺寸计算 (11) - Ⅱ-

带凸缘拉深件模具设计说明书

设计题目:宽凸缘圆筒形件拉深模具设计。 设计与计算步骤: 1. 拉深工艺计算 (1)修边余量的确定 查表4-2(来自《冲压模具课程设计指导与范例》——化学工业出版社,以下所查各表均出自此)得修边余量?R=4.3 (2)毛坯尺寸的计算 查表4-4,知其中1d =72,2d =78,3d =84,4d =109.6,r=3,h=32 计算出D=152mm 。 (3)确定拉深次数和拉深系数

查表4-9得工件第一次拉深的最大相对高度11/0.6h d = 查表4-10得第一次拉深时的拉深系数10.51m = /0.487h d =<11/0.6h d =,所以工件可一次拉出。 2. 拉深力的计算 查表4-19. 13 3.14722410 1.1203.9l b F d t k KN πσ==????= 3. 压边力和压边装置的设计 查表4-11,确定此拉深工艺需要采用压边圈,采用弹性压边装置 t d 11-推杆; 12-推板;13-紧固螺钉; 14-紧固螺栓; 15-空心垫板; 16-压边圈; 17-螺母; 18-下模座

压边力的计算: 221[(2)]4 Y A F D d r P π = -+ 查表4-27、4-28。计算得: 22[152(7229.6)]334.8, 49.6 Y A F KN π = -+??===其中r 4.压力机吨位的选择 203.934.8238.7KN F F F >+=+=压拉 压力机行程应满足:S>2.5h 100mm =工件 根据表9-9,选择压力机型号J23-80。 其主要技术规格如下。 KN mm mm mm mm ?公称压力:1000最大装模高度:480工作台尺寸:7101080连杆调节量:100滑块行程:130 5.拉深模结构设计 (1)拉深凸、凹模圆角半径 a. 凹模圆角半径r 9.6A === b.凸模圆角半径(0.6~1)0.89.67.68T A r r ==?= (2)拉深凸、凹模间隙 查表4-32,取单边间隙Z/2=2.2mm (3)凸、凹模工作零件尺寸计算 A 0.12 A max 00 00T max T 0.08 0.08 D (0.75)80d 0.75Z 75.6 D D δδ++---=-?==-?-==凹模尺寸凸模尺寸()(80-0-4.4) 其中A T δδ、由表4-34查取。

文献综述 - 壳体拉深模具设计

本科生毕业设计(论文)文献综述 设计(论文)题目壳体拉深模具设计 作者所在系别材料工程系 作者所在专业材料成型及控制工程 作者所在班级 作者姓名 作者学号 指导教师姓名 指导教师职称 完成时间年11 月 北华航天工业学院教务处制

说明 1.根据学校《毕业设计(论文)工作暂行规定》,学生必须撰写毕业设计(论文)文献综述。文献综述作为毕业设计(论文)答辩委员会对学生答辩资格审查的依据材料之一。 2.文献综述应在指导教师指导下,由学生在毕业设计(论文)工作前期内完成,由指导教师签署意见并经所在专业教研室审查。 3.文献综述各项内容要实事求是,文字表达要明确、严谨,语言通顺,外来语要同时用原文和中文表达。第一次出现缩写词,须注出全称。 4.学生撰写文献综述,阅读的主要参考文献应在10篇以上(土建类专业文献篇数可酌减),其中外文资料应占一定比例。本学科的基础和专业课教材一般不应列为参考资料。 5.文献综述的撰写格式按毕业设计(论文)撰写规范的要求,字数在2000字左右。文献综述应与开题报告同时提交。

毕业设计(论文)文献综述 《壳体拉深模具设计》的文献综述 内容摘要 本文介绍了冲压工艺的发展背景、概念及特点,冲压模具现阶段国内及台湾的发展前景和冲压行业信息化、数字化的状况以及先进成形技术的发展和应用状况,讨论了我国冲压行业存在的问题,提出了发展的思路,而且从模具的结构、生产工艺方面阐述了金属冲压拉深成型工艺,力图通过改善冲压工艺,提高产品质量。 关键词:模具设计现状发展趋势计算机辅助设计/制造/工程

第1章前言 1.1冲压的历史渊源、概念及优点 1.1.1冲压的历史渊源 冲压加工技术始于18世纪末叶至19世纪初年,因为产业革命促成了动力制造技术的发展,以机械化方式来加工金属板就逐渐成为主流,其后,由于辊轧机rolling mill 的发明,生产者利用它来高速、连续的生产金属板,利用表面光滑,厚度均匀的金属板来制造各种装饰品,家庭用品及机械零件的工作方法,逐步形成产业化。[1] 1.1. 2.冲压加工及拉伸的概念 所谓冲压加工,就是指利用钣金加工机械(sheet metal working machine),泛称冲压机械,即冲床(press),及其专用的工具,及模具(die),对薄钣金属施行冲裁、成型、弯曲、拉深等加工,借以制造各种工业用及家庭用钣金零件与制品。 拉深(俗称拉延)是利用专用的模具将平板毛坯制成开口空心零件的一种冲压工艺方法。拉深过程中,在模具凸模的作用下,毛坯被拉进凸、凹模之间的间隙里形成圆筒件。工件的直壁部分是由毛坯的环形部分转变而来,拉深时,毛坯的外部环形部分是变形区,而底部是不变形区,被拉入凸、凹模之间的直壁部分是已变形区。[2]用拉深方法可以制成筒形、阶梯形、锥形、球形和其他不规则形状的薄壁零件,如果与其它冲压成形工艺配合,还可能制造形状极为复杂的零件。拉深件的可加工尺寸范围相当广泛,从几毫米的小零件直到轮廓尺寸达2—3米,厚度达200—300毫米的大型零件,都可以用拉深方法制成。因此,在汽车、飞机、拖拉机、电器、仪表、电子等工业部门以及日常生活用品的冲压生产当中,拉深工艺占据相当重要的地位。 1.1.3冲压的优点 冲压是高效的生产方法,采用复合模,尤其是多工位级进模,实现由带料开卷、矫平、冲裁到成形、精整的全自动生产。生产效率高,劳动条件好,生产成本低。与机械加工及塑性加工的其它方法相比,冲压加工无论在技术方面还是经济方面都具有许多独特的优点[3]。主要表现如下。 (1)可以常温加工,对于形状复杂难以加工零件同样适用(2)使用压延材料为主几乎不经过变形加工,韧性好,因加工产生加工硬化,可提高零件强度(3)加工精度高、适用大批量生产,(4)生产效率高(5)利用率高,剩余废料变形少,可用来加工小零件(6)操作简单。