SolidWorks_热分析

白皮书热分析

inspiration

摘要

在本白皮书中,我们针对产品设计有关的热分析概念进行了定义和概要

阐述。我们以实际产品为例,对传导、对流和辐射的原理进行了讨论。我

们还将阐释开展热分析的方式和方法,特别介绍如何使用设计验证软件

来模拟热力环境。同时,我们还将列出热力设计验证软件所需具备的功

能,并通过实例展示如何使用SolidWorks 产品来解决设计难题。

热分析简介

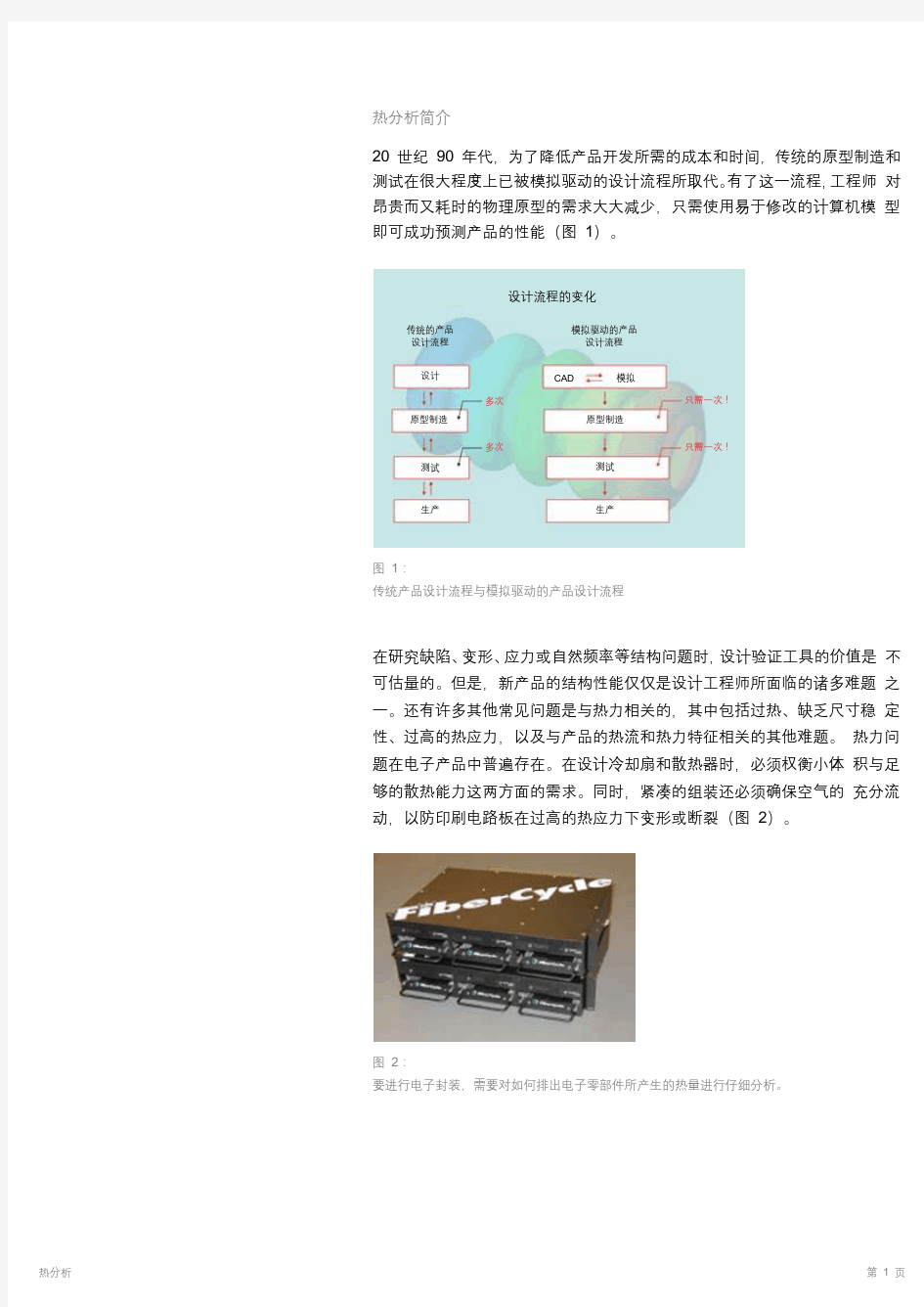

20 世纪90 年代,为了降低产品开发所需的成本和时间,传统的原型制造和测试在很大程度上已被模拟驱动的设计流程所取代。有了这一流程,工程师对昂贵而又耗时的物理原型的需求大大减少,只需使用易于修改的计算机模型即可成功预测产品的性能(图1)。

设计流程的变化

传统的产品模拟驱动的产品

设计流程设计流程

设计CAD 模拟

多次只需一次!

原型制造原型制造

多次只需一次!

测试测试

生产生产

图1:

传统产品设计流程与模拟驱动的产品设计流程

在研究缺陷、变形、应力或自然频率等结构问题时,设计验证工具的价值是不可估量的。但是,新产品的结构性能仅仅是设计工程师所面临的诸多难题之一。还有许多其他常见问题是与热力相关的,其中包括过热、缺乏尺寸稳定性、过高的热应力,以及与产品的热流和热力特征相关的其他难题。热力问题在电子产品中普遍存在。在设计冷却扇和散热器时,必须权衡小体积与足够的散热能力这两方面的需求。同时,紧凑的组装还必须确保空气的充分流动,以防印刷电路板在过高的热应力下变形或断裂(图2)。

图2:

要进行电子封装,需要对如何排出电子零部件所产生的热量进行仔细分析。

在传统的机器设计中,也大量存在热力问题。有很多产品必须进行温度、散热

和热应力分析,其中一些十分明显的示例包括:引擎、液压缸、电机或电动泵。

简而言之,任何消耗能量来执行某种实用工作的机器都不例外。或许材料加工

机器不太需要进行热分析,但这些机器的机械能转化成热能,不仅影响机器零

件还影响机器本身。这种情况不仅存在于精密的机器设备中,还存在于破碎机

等大功率机器中。在精密机器设备中,热膨胀可能影响切割工具的尺寸稳定性;

在大功率的机器中,零部件可能因高温和热应力而受到损坏(图3)。

图4:

种植牙必须不影响周围组织的热力状况,

而且必须能够承受热应力。

图3:

在设计工业破碎机的传动和载荷时,潜在过热问题是一个十分重要的考虑因素。

这里涉及到的第三个示例,是为了说明大多数医疗设备应该进行热力性能分

析。给药系统必须确保所给药物的温度合适,而手术设备必须确保组织免遭过

度热冲击。同样,体移植物不得干扰体内的热流,而种植牙也必须承受剧烈

的外部机械载荷与热载荷(图4)。

最后,所有的家用电器产品,例如电热炉、电冰箱、搅拌器、电熨斗和咖啡机

(任何需要靠电力才能运行的设备),都应进行热力性能分析以避免过热现象。

这不仅适用于使用交流电源的消费类产品,还适用于由电池供电的设备,例如

遥控玩具和无线电动工具(图5)。

图5:

要对无线工具上的高容量电池进行充分

冷却,就需要对热力状况有所了解。

利用设计验证来进行热分析

上述所有热分析问题以及其他更多问题都可以使用设计验证软件来进行模拟。

大多数设计工程师对这种结构分析方法都已经十分熟悉,所以将其应用范围扩

展到热分析基本上不需要更多培训。结构模拟和热模拟基于完全相同的理念,

遵循定义清晰的相同步骤,并具有很多的相似性(图6)。此外,与结构分

析的运行方式一样,热分析也是使用CAD 模型进行的,所以,一旦创建了

CAD 模型,无需太多额外的努力,即可完成热力验证。通过运行热分析,可

以在模型中观察温度分布、温度梯度和热流,以及模型及其周围环境之间交换

的热量。

结构分析热分析

位移温度

温度温度梯度

温度温度梯度热流量应变热流量

图7:

热力设计验证提供的典型结果

图6:

结构和热力设计验证之间的相似性

温度等热力效应很容易模拟,但是测量起来可能非常困难,对于内部零件或装

配体尤为如此,在温度剧烈变化的情况下也是这样。这往往意味着,如果工

程师有兴趣了解其产品的具体热力状况,基于软件的设计验证可能是唯一传热机制主要特征

可用的方法。

传导负责实体内的热量流动。

对流负责热量进入实体和从实体中释放。

传热的基础知识

对流传热要求实体周围是流体,例如空气、水、油

等。

传导和对流

辐射负责热量进入实体和从实体中释放。

有三种传热机制:传导、对流和辐射。传导描述的是实体内的热量流动,实辐射传热不需要实体周围有任何流体,在流体中

和真空中都能进行。体经常作为CAD 零件或装配体建模。对流和辐射都涉及实体和环境之间的热

辐射传热始终存在,但是仅在温度较高的情况下量交换。

才比较明显。

图8:

三种传热机制的主要特征

传导传热的一个示例是通过壁体的热量流动。传递的热量与诸多因素成正比:

壁体热的一侧THOT 和冷的一侧TCOLD 之间的温差;壁体的面积A;壁体

厚度L 的倒数。比例系数K(称为热导率)是众所周知的材料属性(图9)。

锌银

金属

镍铝

合金

塑料冰氧化物

非金属固体

油水水银

液体

泡沫纤维

绝缘体

热导率(瓦/ 米 . 开尔文)

图10:

不同材料的传导系数

热导率K 随材料不同而有很大的差异,该系数将热导体与绝缘体区别开来

图9:(图10)。

热量通过壁体从温度高的一侧向温度低

实体的外表面和周围流体(例如空气、蒸汽、水或油)之间的热交换机制

的一侧传导

叫做对流。对流所传递的热量与如下因素成正比:实体表面TS 和周围流体TF

之间的温差;交换(散发或获得)热量的表面积A。比例系数称为对流系数,

也称为膜系数。实体表面及其周围流体之间的热交换要求流体的运动(图

11)。

图11:

对流所散发的热量往往要求实体周围流

体的运动。

对流系数在很大程度上取决于介质(例如,空气、蒸汽、水、油)和对流类型:自然对流和强制对流。自然对流只有在存在引力的情况下才能发生,因为流体运动依赖于冷流体和热流体之间特定的引力差。强制对流则对引力没有依赖性(图12、13)。

冷空气

冷空气

热底盘热底盘

自然对流强制对流

图12:

自然对流是由热流体和冷流体之间的密度差而产生的。在强制对流中,流体运动是强制的,例如,由冷却扇强制的流体运动。

传热系数h

介质

(瓦/ 平方米 . 开尔文)

空气(自然对流)

空气/

过热蒸汽(强制

对流)

油(强制对流)

水(强制对流)

水(沸腾)

蒸汽(冷凝)

图13:

不同介质和不同对流类型的热对流系数。

让我们以散热器装配体(图14)为例,了解传导和对流是如何进行的。微型芯片在其整个体积内产生热量。

散热器

微型芯片

图14:

产生热量的陶瓷微型芯片嵌入在铝散热器中。散热器通过周围的空气进行冷却。

然后,微型芯片的热量传导到铝散热器,在铝散热器中同样以传导的方式传递。当热量从陶瓷微型芯片传至铝散热器时,必须克服由陶铝接触面的缺陷所形成的热阻层。最后,通过对流作用,热量从散热器的外表面释放到周围的空气中。

热流量向量从

实体中“出来”

温度(开尔文)

以向量图解表示的热流量

以剖面图解表示

的温度分布

以边缘图解表示的热流量

图15:

散热器装配体中的温度分布和热流量

增加冷却扇或将散热器浸在水中都不会改变传热机制。热量还是会通过对流从散

热器的表面排出。在起冷却剂作用的空气和水之间,以及在自然对流和强制对流

之间,唯一差别是对流系数值的不同。

散热器装配体中的温度场如图15 所示。热量从散热器表面到周围空气的运动可

通过热流量向量图来描绘(图15,右侧)。从散热器表面“出来”的热流量向量形象地显示了散发到周围流体的热量。没有向量穿过底层表面,因为在模型中,散热器的底层表面和微型芯片是隔热的。

请注意,要为散热器装配体中的热流建模,需要考虑瓷制微型芯片和铝散热器之间接触面的热流阻挡特性。在某些设计验证程序中,必须明确地对热阻层进行建模;但在其他程序(例如SolidWorks)中,则可采取简化的方式,输入热阻系数即可。

传导、对流和辐射

到目前为止,关于散热器装配体中的传热的讨论仅仅考虑了两种热流机制:传导(负责在实体内部,即微型芯片和散热器间传递热量);对流(将散热器外表面的热量释放到周围空气中)。由于在散热器辐射的工作温度下,传送的热量非常低,所以辐射传热可以忽略不计。接下来的例子将重点介绍一个不能忽略辐射的传热问题。

辐射可以在两个温度不同的实体间传递热量,也可以将热量释放到空中,不管实体是处于流体中还是真空中(图16)。

真空真空

热量通过辐射在两个实体间热量从实体散发到空中

交换并散发到空中

图16:

在任意两个温度不同的实体间通过辐射交换热量。单个实体的热量也可以释放到空中。

在两个温度分别为T1 和T2 的实体表面间,通过辐射交换的热量与如下因素成正比:绝对温度的四次方之差、参与传热的表面积 A 以及辐射表面的发射率。发射率定义为在同一温度下表面的发射功率与黑体的发射功率之比。为材料指定的发射率值介于0 到 1.0 之间。因此,黑体的发射率为 1.0,理想反射体的发射率为0。由于辐射传热与绝对温度的四次方成正比,所以在温度较高时,辐射传热的作用就变得尤为重要。