新产品开发工作流程

新产品开发工作流程Revised on November 25, 2020

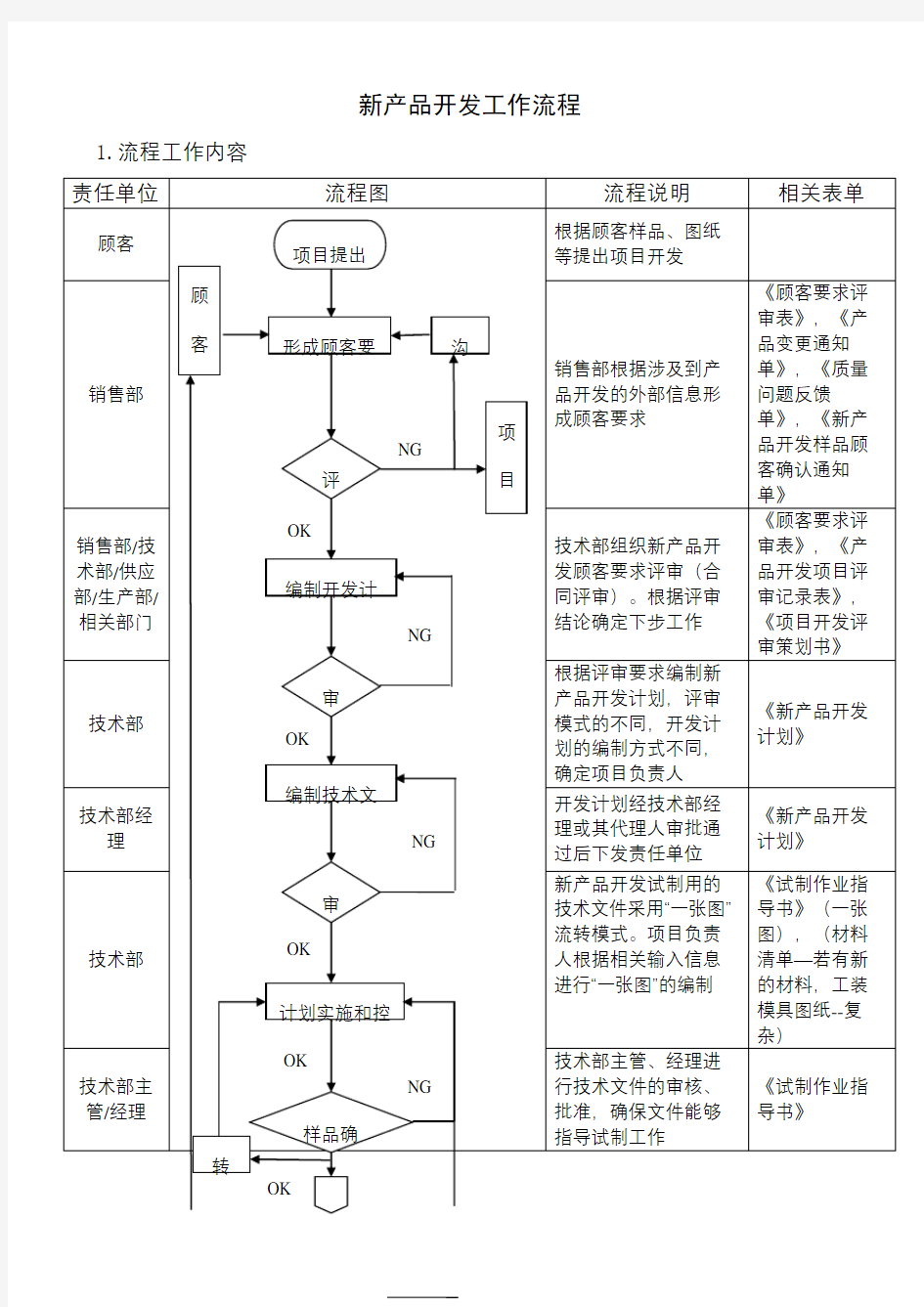

新产品开发工作流程1.流程工作内容

2.流程具体实施要求

新产品的开发流程根据以下几个阶段来考虑完善(顾客有明确要求的汽车主机厂整车付新产品开发执行APQP程序):

顾客要求评审(合同评审)

2.1.1顾客要求评审的输入有三种:

1)顾客新要求,评审依据:《顾客要求评审表》;

2)产品变更要求,评审依据:《产品变更通知单》;

3)顾客确认不合格,评审依据:《新产品开发样品顾客确认通知单》。

2.1.2顾客要求评审的输出有三种:

1)顾客要求明确,公司有能力达到,纳入开发计划;

2)顾客要求不明确,需进一步沟通后纳入开发计划;

3)顾客要求明确,但公司没有能力达到,暂不纳入开发计划。

2.1.3技术部是新产品开发顾客要求评审(合同评审)的组织者。评审的模式及时间节点:销售部将《顾客要求评审表》或《产品变更通知单》《新产品开发样品顾客确认通知单》传递给技术部

1)简单产品(比如单口型挤出、单件产品、不涉及外协加工等),技术部根据以往经验和当前公司能力初步判定能否满足顾客要求;如无法独自判定,则组织生产、供应和相关人员进行评审确定。能够开发的项目,技术部进行产品工艺分析,确定原材料、工艺流程和技术文件完成时间并编制《新产品开发计划》交生产部及责任车间评审开发各阶段的完成时间。技术部根据开发计划的评审时间确定产品交付时间,填写完成《顾客要求评审表》或《产品变更通知单》。最终将单据交回销售部。销售部将经过审批的单据分发到相关部门。如果进行开发,技术部据此组织开发计划实施。

时间节点,技术部自接单时刻计算,两个工作日完成(当日下班前一小时的接单计入次日)。特殊情况,技术部在接到销售部单据两个工作小时内销售部提出延长评审时间的要求,销售部同意或请示上级领导同意后,按同意的时间节点完成。

2)复杂项目或整车付产品项目的开发,技术部组织相关技术人员、供应部、生产部、质保部和生产车间召开项目开发评审策划专题会议,对开发项目进行评审策划,将最终结果填写在《产品开发项目评审记录表》与《项目开发评审策划书》上,形成评审结论。

根据评审结论,《顾客要求评审表》要求的相关部门填写完成此单据,在规定的时间前返回销售部。如果进行开发,技术部据此编制开发计划和技术文件。

时间节点,技术部自接单时刻计算,五至七个工作日完成(当日下班前一小时的接单计入次日)。特殊情况,技术部在接到销售部单据两个工作小时内销售部提出延长评审时间的要求,销售部同意或请示上级领导同意后,按同意的时间节点完成。

编制新产品开发计划

2.2.1新产品开发计划的输入有四种:

1)《顾客要求评审表》;

2)《产品变更通知单》;

3)《质量问题反馈单》中涉及到需要进行产品开发(完善)的相关措施;

4)经过顾客确认上次开发样品不合格的《新产品开发样品顾客确认通知单》。

2.2.2新产品开发计划的输出:项目负责人编制新产品开发试制技术文件和开发计划的实施。

2.2.3新产品开发计划的编制

技术部根据上述“输入”编制新产品开发计划。

1)对于前述第1种评审模式确定的开发计划的编制

技术开发部确定开发计划中的具体工艺流程项目,根据顾客要求数量(主要是根或套),由技术部在开发计划中增加相应的余量(余量的目的是为了留样和车间的损耗,从而保证最终入库的数量满足顾客要求)。采用x+x的格式,例如顾客数量要求5套,开发计划上可能是5+5套,后者的+5为挤出车间的余量,故挤出车间要按10套进行生产。材料数量由技术部在开发计划上注明实际用量和种类,由生产部根据生产情况进行适应的调整。由生产部组织相关责任车间评审各阶段的具体实施和完成时间,相关责任车间负责人分别在《新产品开发计划》签字,《新产品开发计划》经技术部负责人(或其代理人)批准后下发到生产部和相关责任车间。

2)对于前述第2种评审模式确定的开发计划的编制

技术部根据《项目开发评审策划书》直接编制《新产品开发计划》经技术部负责人(或其代理人)批准后下发到生产部和相关责任车间。

编制新产品试制技术文件

2.3.1技术部须严格按照开发计划确定的时间完成试制技术文件的编制、批准和下发。

2.3.2当前新产品试制技术文件采用的是《试制工艺卡》,按工艺流程制作,每个工序一张。

2.3.3为了提高工作效率,在不影响工作质量的前提下厉行节约,考虑采用“一张图”模式。用一张试制图纸(《新产品试制作业指导书》)结合样品(如果有的话)来指导新产品试制。加工完以后,试制图纸要及时交回技术部。

2.3.4对于散户的简单产品和特别紧急的情况,确定材质后,根据技术部下发的技术通知单和样品可直接开发,确认合格转批量生产时,技术部再编制技术文件。

开发计划的实施和控制

2.4.1技术部负责新产品开发计划实施过程中的技术组织协调和计划跟踪。开发过程的各个阶段出现的疑难问题,如车间及现场技术无法解决,应及时报技术部进行组织,拿出解决方案和处理意见。

2.4.2生产部负责新产品开发计划实施过程中按计划评审的时间节点进行调度安排工作。在调度过程中遇到无法按计划的时间节点进行开发计划实施时,应分析原因,制定预防纠正措施并及时通知技术部,技术部通知销售部,进行再次评审。

2.4.3责任车间应严格按照评审的时间节点,在生产部的统一调度下进行开发计划的具体实施。如不能按计划实施,须提前上报,书面说明原因,提出建议,制定纠正预防措施。

2.4.4开发计划的时间控制:责任部门评审试制时间要有开始时间和完成时间,以便与跟踪和监控;最终完成时间根据最后一道工序的完成时间加上产品入库的合理时间来确定。

2.4.5却因外部原因或非人为原因造成无法按计划实施时,经过上级领导批准,可以重新制订计划。原有计划的中止不纳入考核。

开发(包括生产)过程中疑难问题的处理流程

结合公司目前的实际状况,基础的技术力量在车间(特别是原料和挤出),车间应积极主动的进行开发计划的实施。

因此,开发(包括生产)过程中,疑难问题发生后,首先由车间技术力量进行解决,跨车间的问题比如胶料问题,在生产部的组织协调下由乙丙原料和乙丙挤出协同进行攻关;确实无法解决,由车间技术人员进行书面的原因分析,提出个人建议报技术部,进行组织解决;如还是不能解决,技术部负责连带车间技术人员的书面材料,并拿出建议一同报上级领导,寻求资源支持。

样品确认、验收

样品的确认应按工序流程分阶段进行确认,最终产品(样品)进行首件确认、检验、入库。

2.6.1挤出和成型工序进行样品试制时,首件须由车间试制人员进行自检,自检合格后交技术部项目负责人进行首件确认,合格后才能进行正常试制,并做好相应记录。车间按试制标准要求完成量产任务,对样品实施自检、互检和终检并填写检验记录。

2.6.3样品入库前的验收

技术部会同质保部在样品入库前对样品进行全检(20套或200米以下)或抽检(20套或200米以上),最大限度地使样品符合顾客要求。抽检比例按相关标准执行。

在新产品第一次小批量试生产时,技术部项目负责人和车间技术人员应负责监控生产过程中的质量状况和过程稳定性。指导、帮助解决初次量产时可能出现的工艺技术和质量问题,完善工艺技术文件。

技术开发部