甲醇制氢工艺简介

甲醇制氢工艺简介

1前言

氢气在工业上有着广泛的用途。近年来,由于精细化工、蒽醌法制双氧水、粉末冶金、油

脂加氢、林业品和农业品加氢、生物工程、石油炼制加氢及氢燃料清洁汽车等的迅速发展,对纯氢需求量急速增加。

对没有方便氢源的地区,如果采用传统的以石油类、天然气或煤为原料造气来分离制氢需庞

大投资,“相当于半个合成氨”,只适用于大规模用户。对中小用户电解水可方便制得氢气,但

能耗很大,每立方米氢气耗电达~6度,且氢纯度不理想,杂质多,同时规模也受到限制,因此

近年来许多原用电解水制氢的厂家纷纷进行技术改造,改用甲醇蒸汽转化制氢新的工艺路线。

西南化工研究设计院研究开发的甲醇蒸汽转化配变压吸附分离制氢技术为中小用户提供了

一条经济实用的新工艺路线。第一套600Nm3/h制氢装置于1993年7月在广州金珠江化学有限公

司首先投产开车,在得到纯度99.99%氢气同时还得到食品级二氧化碳,该技术属国内首创,取

得良好的经济效益。此项目于93年获得化工部优秀设计二等奖、94年获广东省科技进步二等奖。

2工艺原理及其特点

本工艺以来源方便的甲醇和脱盐水为原料,在220~280℃下,专用催化剂上催化转化为组

成为主要含氢和二氧化碳转化气,其原理如下:

主反应: CH3OH=CO+2H2 +90.7 KJ/mol

CO+H2O=CO2+H2 -41.2 KJ/mol

总反应: CH3OH+H2O=CO2+3H2 +49.5 KJ/mol

副反应: 2CH3OH=CH3OCH3+H2O -24.9 KJ/mol

CO+3H2=CH4+H2O -+206.3KJ/mol

上述反应生成的转化气经冷却、冷凝后其组成为

H2 73~74%

CO2 23~24.5%

CO ~1.0%

CH3OH 300ppm

H2O 饱和

该转化气很容易用变压吸附等技术分离提取纯氢。

广州金珠江化学有限公司600Nm3/h制氢装置自93年7月投产后,因后续用户双氧水的扩产,于97年4月扩产1000Nm3/h制氢装置投产,后又扩产至1800Nm3/h,于2000年3月投产。本工艺制氢技术给金珠江化学有限公司带来良好的经济效益。

目前国内应用此技术的企业已近百家,通过几年来的运转证明,本工艺技术成熟、操作方便,运转稳定、无污染。

本工艺技术有下列特点:

1.甲醇蒸汽在专用催化剂上裂解和转化一步完成。

2.采用加压操作,产生的转化气不需要进一步加压,即可直接送入变压吸附分离装置,降低了能耗。

3.与电解法相比,电耗下降90%以上,生产成本可下降40~50%,且氢气纯度高。与煤造气

相比则显本工艺装置简单,操作方便稳定。煤造气虽然原料费用稍低,但流程长投资大,且污染大,杂质多,需脱硫净化等,对中小规模装置不适用。

4.专用催化剂具有活性高、选择性好、使用温度低,寿命长等特点。

5.采用导热油作为循环供热载体,满足了工艺要求,且投资少,能耗低,降低了操作费用。

3工艺过程

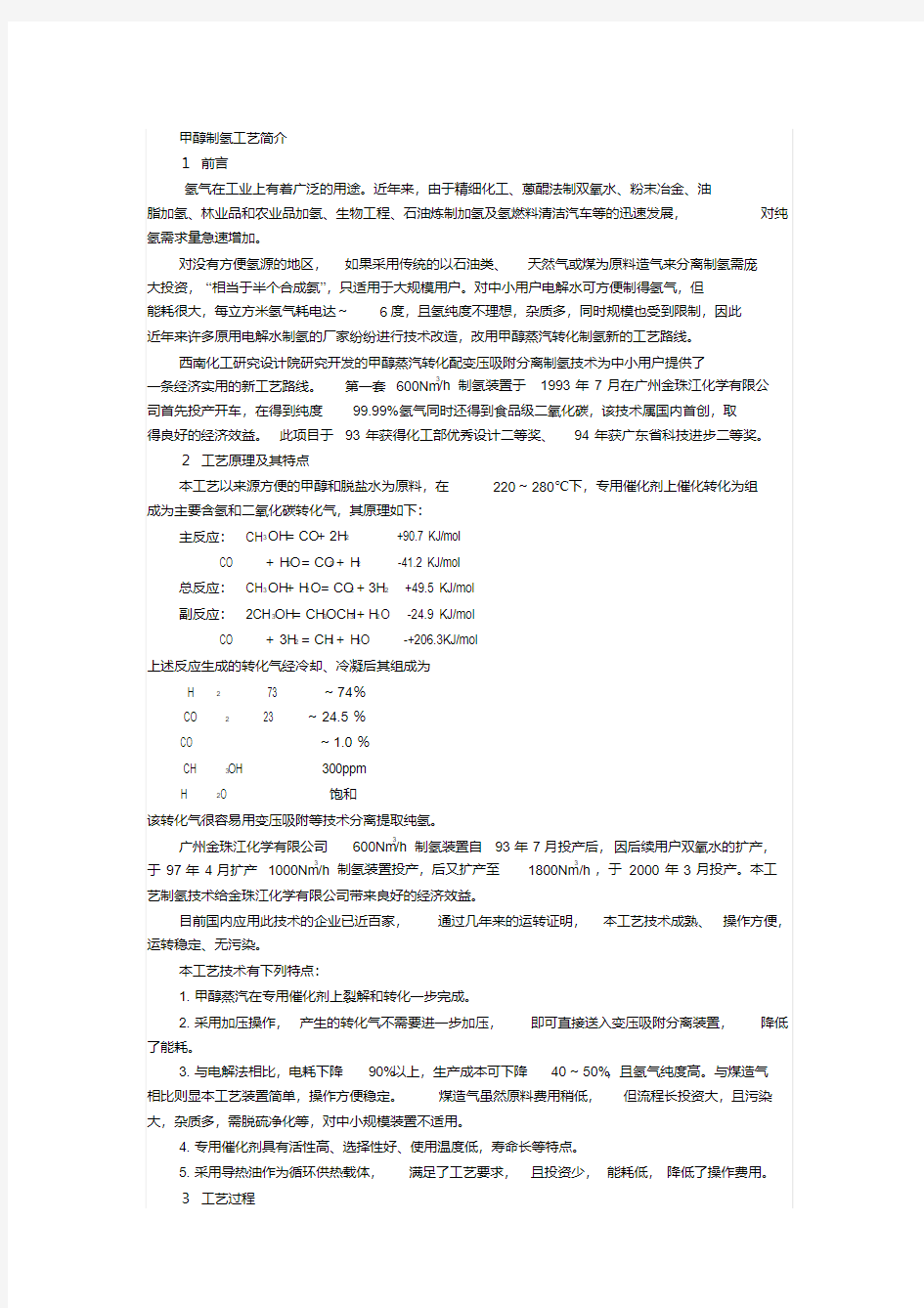

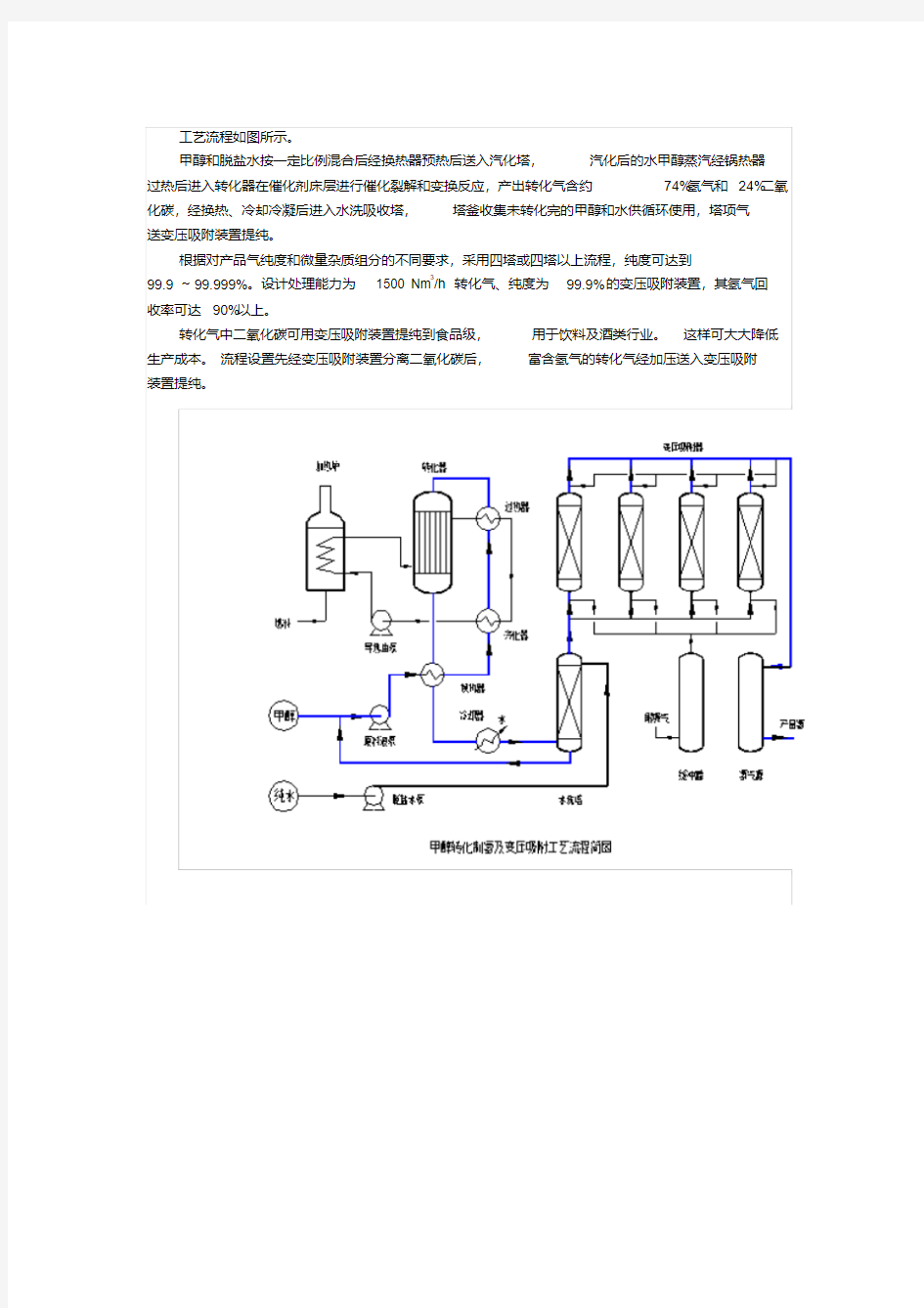

工艺流程如图所示。

甲醇和脱盐水按一定比例混合后经换热器预热后送入汽化塔,汽化后的水甲醇蒸汽经锅热器

过热后进入转化器在催化剂床层进行催化裂解和变换反应,产出转化气含约74%氢气和24%二氧化碳,经换热、冷却冷凝后进入水洗吸收塔,塔釜收集未转化完的甲醇和水供循环使用,塔项气

送变压吸附装置提纯。

根据对产品气纯度和微量杂质组分的不同要求,采用四塔或四塔以上流程,纯度可达到

99.9~99.999%。设计处理能力为1500 Nm3/h转化气、纯度为99.9%的变压吸附装置,其氢气回

收率可达90%以上。

转化气中二氧化碳可用变压吸附装置提纯到食品级,用于饮料及酒类行业。这样可大大降低生产成本。流程设置先经变压吸附装置分离二氧化碳后,富含氢气的转化气经加压送入变压吸附

装置提纯。

4原料及动力消耗(以1000Nm3纯氢计)

本工艺原料简单,配套的公用工程要求较低,极易满足。集多年的的工业化装置运转数据,得出其原料及动力消耗如下:

甲醇 0.57 吨

脱盐水 0.32 吨

电 220V/380V 150 度

仪表空气 80 Nm3/h

生产成本:每Nm3纯氢车间成本为 2.0~3.0元,若二氧化碳能回收销售,则产品成本可下

降至 1.5~2.0元。(车间成本根据装置规模和甲醇市场价格波动稍有不同。)

5环保

5.1废气:

本技术采用物料内部自循环工艺流程,故正常开车时基本上无三废排放,仅在原料液贮罐有少量含CO2和CH3OCH3释放气排出,以1000Nm3/h制氢装置为例,其量为 1.0~1.7Nm3/h,气体组成如下:

组份CO2CH3OCH3H2CH3OH H2O

组成% 84.03 2.66 ~1.00 3.24 11.38

因气量小,基本上无毒,可直接排入大气。

变压吸附工艺驰放气经阻火器后排入大气,其中含大量的二氧化碳气和少量的氢气及微量的

一氧化碳和水汽,对环境不造成污染。

5.2废液:

本工艺仅汽化塔塔底不定期排出少量废水,其中含甲醇0.5%以下,经稀释后可达到

GB8978-88中第二类污染物排放标准,直接排入下水。

5.3 废渣:

导热油锅炉房有一定量的燃烧煤渣,可集中处理。(只有以煤为燃料的导热油系统有废渣。)6推广应用情况

现已技术转让或提供成套装置的单位列表如下:西南化工研究院目前可提供20~5000Nm3/h 范围内各种规模的甲醇蒸汽转化制氢装置。可负责设计、安装指导、人员培训、开车等技术工作,也可提供成套工程装置如设备、电气、仪表等的硬件装备。装置投产后,长期实行技术回访等跟踪运行服务,保证装置稳定运行。

7 结论

工业化实践证明本技术工艺先进,技术成熟;装置简单,操作容易,运转稳定。此工艺特

别对中小规模需氢用户,有较好的市场前景。

该工艺专用催化剂不断进行改进,不仅保持了高活性、高选择性的优点,在催化剂寿命上

亦有较大突破,广州金珠江化学有限公司使用的催化剂寿命已超过4年。

操作程序

1 开车前的准备工作

1.1 一般准备和检查

1、检查水、电、汽、软水、仪表空气、氮气、氢气、燃料等的供应情况,并与有关部门

联系,落实供应数量和质量要求。

2、关闭所有排液阀、排污阀、放空阀、进料阀、取样阀。开启冷却水、仪表空气等进工段

总阀。

3、通知导热油锅炉房准备开车,并联系确定开车的具体时间和质量数量要求(压力、温度、流量等)。

4、通知分析室准备生产控制分析工作。

5、检查动力设备的完好情况,检查所有仪表电源、气源、信号是否正常。

6、落实产品用户。因转化催化剂不希望中途频繁停车,如用户没落实不要急于开车。

7、检查消防和安全设施是否齐备完好。

8、操作人员、分析人员、管理和维修人员经技术培训,并考核合格方能上岗。

2 开车操作程序

投料开车程序应在催化剂还原结束后进行,无时间间隔。开车时序一般为:水冼塔开车、汽

化塔开车、转化炉开车、系统升压。还原结束后,关闭还原系统阀,开启转化炉后直到放空管线

间所有阀门,关闭有关阀门,准备系统开车。

注意:开车负荷一般采用30%~60%满负荷量,待系统稳定后逐渐加大到满负荷量。

2.1 准备

1、检查工具和防护用品是否齐备完好。

2、检查动力设备是否正常,对润滑点按规定加油,并盘车数圈。

3、检查各测量、控制仪表是否失灵,准确完好,并打开仪表电源、气源开关。

4、通知甲醇库和脱盐水站向本装置送原料。使甲醇中间罐和脱盐水中间罐的液位达~

90%,停止送料。

5、催化剂还原系统所有阀门、仪表维持原开车状态不变。

6、通知导热油炉工序,做好开车准备。

7、确定开车投料量,明确投料量与各参数间关系。

2.2 水冼塔开车

1、开脱盐水中间罐出料阀、脱盐水进料泵进口阀、旁路阀,启动进料泵,使脱盐水泵运转

正常。

2、开泵脱盐水进料出口阀,关脱盐水进料旁路阀,用调节阀调节回流量,使流量达要求值。

3、当水洗塔塔釜出现液位后,开塔釜排液调节阀旁路阀,向循环液贮槽送脱盐水,然后开

调节阀前后阀,控制水洗塔液位在30~40%。

2.3汽化塔开车

1、开甲醇中间罐出口阀、甲醇流量计前后阀、开循环液贮槽出口阀,使水甲醇混合,开泵甲醇进料泵进口阀,旁路阀,启动泵,使甲醇进料泵运转正常。

2、开甲醇进料泵出口阀,关甲醇进料泵旁路阀,调节进料泵刻度向系统送水甲醇。在取样点取

样分析,通过调节原料甲醇的流量,使水甲醇配比达到要求值。

3、当汽化塔塔釜液位达10%时,开启汽化塔顶放空阀,缓慢开启塔釜导热油进口阀旁路阀、

前后阀,用调节阀调节进汽化塔导热油量。当塔顶排放气量稳定时,开启过热器底部排污阀,无液珠排出时关闭排污阀,即可转入转化炉开车。

2.4 转化炉开车

1、开转化炉进口阀,关闭汽化塔顶放空阀,即向转化炉送水甲醇原料气。

2、使导热油炉温度稳定至230℃,检查装置设备、管线、阀门、仪表等运转是否正常,并

观察各工艺参数间关系,若无异常现象便可进行系统升压。

2.5系统升压

1、开流量计前后阀,关闭旁路阀,开系统压力调节阀及其前后阀,关闭旁路阀。缓慢关

小阀,使系统升压,直至达 1.1MPa。

注意:必须保证原料气体适量通过催化剂床层,所以系统调压阀不能处于全关状态。

2、调节系统压力调节阀开度,使系统压力、转化气量稳定。

3、检查原料液进料量及其水甲醇配比,使达要求值;检查转化气量,通过阀调节进下部的

导热油流量,控制好塔釜液位在15~40%。

4、调节使进水洗塔脱盐水量稳定并达要求值,使液位稳定。

此时已完成系统投料开车工作。观察全系统运行情况,若无异常现象便可进行下述操作使系

统转入正常工作。

2.6系统稳定

1、检查冷却器冷却水量,使进入水洗塔的转化气温度≤40℃。

2、检查缓冲罐出口转化气组成,调整水甲醇配比,控制转化气出口气中一氧化碳、甲醇、

水等组份达要求值。

3、全系统操作稳定后,即可向后工段PSA-H2装置输送转化气。

3 正常操作

全系统开车完成后,即可逐步转入正常操作。

7.3.1 正常操作状态的建立和维持

1、根据原料液进料量、转化气流量、水甲醇配比、汽化塔液位、导热油温度、转化气组成、

循环液组成及各控制点参数对各控制参数进行适当调整,使系统操作处于正常范围内。

2、根据所需转化气量及水甲醇配比确定甲醇流量,将调节阀投入自动调节。

3、根据所需脱盐水流量,将调节阀投入自动调节

4、根据所需转化气量及水甲醇配比,调节原料液进料泵流量。

5、根据循环液流量,将调节阀投入自动调节。

6、调节冷却器进水阀,使转化气出的温度在40℃以下。

7、当系统转化气流量稳定后,将系统压力调节阀投入自动调节。

8、根据所需转化气量及组成,适当调整进系统导热油温度。

9、由汽化塔下部排液阀连续排出少量废水,排出量控制在15.0~20.0Kg/h。

全系统已处正常稳定运转。

系统处于正常操作时,按时记录各操作参数并巡回检查各控制点、设备、仪表、阀门等是否处正常状态,发现异常现象,应立即查明原因,及时处理,排除故障,维持系统正常操作状态。

3.2 正常停车操作

1、停止导热油炉加热,维持导热油循环,待反应温度降至200℃以下后,导热油炉房停止向造气装置送导热油,即开启导热油装置内部短路阀。导热油炉停车按导热油炉停车要求进行。

2、在导热油炉降温的同时,手动调节系统压力调节阀,使系统缓慢降压至0.4Mpa(或切开气体缓冲罐,转化气可备用转化炉置换,开启水洗塔顶放空阀降压)。

3、关闭进转化炉阀门,缓慢开启汽化塔顶放空阀,汽化塔前系统降压至常压。

4、汽化塔系统降压的同时,停原料进料泵,停止向系统进料。

5、转化炉后系统继续降压,待降至0.2Mpa时,关闭转化炉的前后阀、旁路阀。

6、停脱盐水泵,停止向水洗塔送脱盐水。关闭水洗塔釜排液阀。

7、分别用氮气或气体缓冲罐转化气对转化炉前后分段置换,考虑到降温对系统压力的影响,最好系统分段用氮气或氢气保压至0.2Mpa。

导热油按要求降至一定温度后,停导热油循环泵。若长期停车,则用加压氮气将导热油从系统压回导热油贮罐。

8、对催化剂实行保护操作或钝化处理。

3.3 紧急停车操作

1、凡遇下列情况之一应采取紧急停车操作:

⑴停电。

⑵停冷却水。

⑶设备、管道爆炸断裂、起火。

⑷设备、管道或法兰严重漏气、漏液无法处理。

⑸重要控制仪表失灵。

2、操作步骤

⑴紧急通知导热油装置停止加热,打开导热油装置内部短路阀,停止向造气装置送导热油。

⑵关闭转化炉前阀,切开汽化塔系统与反应系统。转化炉后系统适当卸压。汽化系统可维持压力稳定。

⑶停原料进料泵。

⑷停脱盐水进料泵。

⑸对催化剂实行特殊保护操作。

⑹查明事故原因后再作进一步处理。

CNZ-1甲醇制氢催化剂说明书

CNZ-1型催化剂是一种以铜为活性组份。由铜、锌、铝等的氧化物组成的新型催化剂。其对

甲醇蒸汽转化制氢和二氧化碳具有高活性和良好的选择性。

一、催化剂的主要特性

⒈型号:CNZ-1型

⒉外观颜色、外型尺寸和形状:

催化剂为黑色圆柱体。表面光滑,有光泽。

公称尺寸:Ф5×5毫米

⒊化学组成(重量%):

组成CuO ZnO Al2O3Na2O 烧失重

含量%(重量)≥60 5~20 5~15 <0.1 ≤10

⒋堆密度:0.95~1.25公斤/升

⒌机械破碎强度:≥60牛[顿]/厘米

⒍催化活性

采用模拟反应器测定

反应器:Ф25×1.5 mm

催化剂尺寸:Ф5×5 mm

催化剂装量:60毫升

还原条件:

还原压力:常压

还原温度:110~230℃

还原空速:1000时-1

还原时间:50小时

还原气:含H2 0.5~20%的N2气(或脱硫天然气)

测定条件:

反应压力:常压

反应温度:250℃

甲醇流量:30毫升/小时

催化剂活性:

时空产率(转化气)≥ 600Nm3/( m3·cat·h)。

二、催化剂包装、贮存

⒈催化剂用塑料袋包装后装入铁桶内。室内贮存,严防受潮、受震和毒物污染。搬运过程中禁止在地上滚动。禁止从高于0.5米的地方落下,或撞击。

⒉在正常情况下,催化剂可以贮存一年以上,对催化剂的物理性能和活性不会有影响。

三、催化剂的升温、还原和钝化

CNZ-1型催化剂由铜、锌、铝的氧化物组成。使用前应进行还原。

⒈还原条件:

还原压力:常压

还原空速:1000时-1

还原气:含H2 0.5~10%的氮气(或脱硫天然气)

⒉还原气质量: O2<0.1%

H2O<0.2%

S<0.1ppm

氯化物<0.1ppm