复合材料力学(宏观力学,微观力学)

复合材料的力学模型与性能预测

复合材料的力学模型与性能预测在当今的工程领域,复合材料因其优异的性能而备受关注。

从航空航天到汽车制造,从体育用品到医疗设备,复合材料的应用日益广泛。

然而,要充分发挥复合材料的优势,准确理解其力学行为和预测其性能至关重要。

复合材料是由两种或两种以上具有不同物理和化学性质的材料组合而成的多相材料。

这些不同的组分相互作用,赋予了复合材料独特的性能。

常见的复合材料包括纤维增强复合材料(如碳纤维增强复合材料、玻璃纤维增强复合材料)和颗粒增强复合材料等。

为了研究复合材料的力学行为,科学家们建立了各种各样的力学模型。

其中,微观力学模型着重从材料的微观结构出发,分析单个纤维或颗粒与基体之间的相互作用。

通过这种模型,可以了解复合材料在微观尺度上的应力和应变分布,进而预测其整体性能。

例如,对于纤维增强复合材料,常用的微观力学模型有混合法则和等效夹杂模型。

混合法则基于材料的体积分数和各组分的性能,简单地对复合材料的性能进行估算。

虽然这种方法相对简单,但在一些情况下可能会产生较大的误差。

等效夹杂模型则将纤维视为等效的夹杂体,通过复杂的数学推导来计算复合材料的等效性能,其预测结果通常更为准确。

宏观力学模型则将复合材料视为均匀的连续体,不考虑其微观结构。

这种模型主要用于分析复合材料在宏观尺度上的力学响应,如梁、板等结构的弯曲、拉伸和压缩等行为。

常见的宏观力学模型包括经典层合板理论和有限元方法。

经典层合板理论将复合材料层合板视为由多层不同方向的单层板组成,通过叠加各单层板的贡献来计算层合板的整体性能。

这一理论在工程中得到了广泛的应用,但它对于复杂的加载情况和边界条件的处理能力有限。

有限元方法则是一种更为强大的工具,它可以模拟各种复杂的几何形状、加载条件和边界约束。

通过将复合材料结构离散为有限个单元,并对每个单元的力学行为进行分析,最终得到整个结构的响应。

有限元方法在复合材料的设计和分析中发挥着重要的作用,但它需要较高的计算资源和专业的软件支持。

复合材料的微观力学性能与性能优化

复合材料的微观力学性能与性能优化在现代材料科学的领域中,复合材料以其独特的性能优势占据了重要的地位。

复合材料并非单一的物质,而是由两种或两种以上不同性质的材料通过物理或化学的方法组合而成。

这种独特的组合方式赋予了复合材料优异的性能,但要真正理解和充分发挥其优势,就需要深入研究其微观力学性能以及探索性能优化的方法。

复合材料的微观力学性能是其宏观性能的基础。

从微观角度来看,复合材料内部的不同组分之间存在着复杂的相互作用。

例如,增强相和基体相之间的界面结合强度,直接影响着应力的传递和材料的整体力学性能。

如果界面结合过弱,在受力时容易发生脱粘,导致材料过早失效;而界面结合过强,则可能限制了增强相的作用发挥,降低了材料的韧性。

以纤维增强复合材料为例,纤维作为增强相,具有高强度和高模量的特点。

当外部载荷作用于复合材料时,应力首先通过基体传递到纤维上。

纤维能否有效地承担这些应力,取决于纤维与基体之间的界面结合、纤维的分布和取向等微观因素。

如果纤维分布均匀且取向合理,能够在受力方向上提供有效的增强作用,从而显著提高复合材料的强度和刚度。

在微观尺度下,复合材料还存在着各种微观缺陷,如孔隙、微裂纹等。

这些缺陷虽然尺寸很小,但在受力过程中会成为应力集中的部位,引发材料的破坏。

因此,控制复合材料的微观结构,减少微观缺陷的产生,对于提高其力学性能至关重要。

了解了复合材料的微观力学性能特点后,如何对其性能进行优化就成为了关键问题。

首先,从材料的设计角度出发,可以选择合适的增强相和基体相。

增强相的种类、形状、尺寸和含量都会对复合材料的性能产生显著影响。

例如,使用高强度的碳纤维作为增强相,可以大幅提高复合材料的强度;而采用颗粒状的增强相,则可能更有利于提高材料的耐磨性。

基体相的选择也同样重要。

基体相不仅要能够将载荷有效地传递给增强相,还需要具备一定的韧性和耐腐蚀性。

通过优化基体相的化学成分和微观结构,可以改善复合材料的综合性能。

航空航天结构材料:4.复合材料力学性能特点与结构设计理念

3.1 结构设计一般原则

(2) 按使用载荷设计时,采用使用载荷所 对于的许用值称为使用许用值;按设 计载荷校核时,采用设计载荷所对应 的许用值,称为设计许用值。 许用值是计算中允许采用的性 能值,由一定的试验数据确定。

3.1 结构设计一般原则

数据统计方法

制造期间的操作差异 原材料批间差异 检验差异 材料固有差异

界面区能量流散的因素

界面能量流散与基体类型(脆性、韧性)、界面 粘结状态、固化反应化学键分布等很有关系

19

2. 复材界面与纤维/树脂匹配

裂纹的扩展与能量流散过程

能量

树脂 纤维

界面粘结很强:裂纹未在界面区扩展,较多能量集中于裂纹尖端,冲断纤维 复合材料呈现脆性破坏特征

纤维

能量

树脂

界面粘结很弱或裂纹尖端能量很大:在界面产生大面积脱粘破坏,同时于裂 纹尖端能量依然集中,引起纤维断裂

环境 室温 室温 室温 室温 室温 室温 室温 室温 室温 室温 室温

1. 复合材料力学性能特点

层压板力学性能

编号 1 2 3 4 5 6

性能项目 开孔拉伸强度 填孔拉伸强度 开孔压缩强度 填孔压缩强度 冲击后压缩强度

挤压强度

环境

室温干态 室温湿态 高温干态 高温湿态

1. 复合材料力学性能特点

数据归一化

纵L 向 (x)

强度、模量 强度、模量

横T 向 (y)

强度、模量

剪切

纵横剪切强度、纵横剪切模量

1. 复合材料力学性能特点

单向板力学性能工程常数

编号 1 2 3 4 5 6 7 8 9 10 11

性能项目 0°拉伸强度 0°拉伸模量

泊松比 90°拉伸强度 90°拉伸模量 0°压缩强度 0°压缩模量 90°压缩强度 90°压缩模量 面内剪切强度 面内剪切模量

复合材料的力学模型与实验验证

复合材料的力学模型与实验验证在当今的工程领域中,复合材料凭借其优异的性能,如高强度、高刚度、良好的耐腐蚀性等,得到了广泛的应用。

从航空航天到汽车制造,从体育器材到建筑结构,复合材料的身影无处不在。

然而,要充分发挥复合材料的优势,就必须深入理解其力学行为,并建立准确可靠的力学模型,同时通过实验验证来确保模型的有效性。

复合材料的力学性能与其组成成分、微观结构以及制造工艺等密切相关。

一般来说,复合材料由两种或两种以上具有不同性能的材料组成,如纤维增强复合材料中的纤维和基体。

纤维通常具有较高的强度和刚度,而基体则主要起到传递载荷和保护纤维的作用。

这种复杂的结构使得复合材料的力学行为呈现出明显的各向异性和非线性特征,给力学分析带来了很大的挑战。

为了描述复合材料的力学行为,研究人员提出了各种各样的力学模型。

其中,最常见的有宏观力学模型和微观力学模型两大类。

宏观力学模型将复合材料视为均匀的连续体,通过等效的材料参数来描述其整体的力学性能。

这种模型相对简单,计算效率高,但无法反映复合材料的微观结构特征。

微观力学模型则从复合材料的微观结构出发,考虑纤维和基体的相互作用,能够更准确地预测其力学性能,但计算复杂度较高。

在宏观力学模型中,经典的层合板理论是应用最为广泛的一种。

该理论将复合材料层合板视为由多层单向板叠加而成,通过叠加各层的应力和应变来计算层合板的整体力学性能。

例如,在计算层合板的弯曲刚度时,可以根据各层的纤维方向、厚度和材料参数,利用层合板理论推导出相应的计算公式。

此外,还有一些基于连续介质力学的宏观力学模型,如广义胡克定律的推广形式,用于描述复合材料在复杂应力状态下的力学行为。

微观力学模型则更加注重复合材料的微观结构细节。

其中,代表性体积单元(RVE)方法是一种常用的手段。

通过建立一个能够代表复合材料微观结构特征的体积单元,并对其进行力学分析,可以得到复合材料的等效性能。

例如,对于纤维增强复合材料,可以建立一个包含纤维和基体的 RVE,考虑纤维的形状、分布以及纤维与基体之间的界面结合情况,然后利用有限元方法求解该 RVE 的力学响应,从而获得复合材料的等效弹性模量、强度等参数。

复合材料的微观力学性能与研究

复合材料的微观力学性能与研究在当今的材料科学领域,复合材料凭借其独特的性能优势,已经成为了众多应用场景中的关键角色。

从航空航天领域的高强度结构件,到汽车工业中的轻量化部件,再到电子设备中的高性能外壳,复合材料的身影无处不在。

然而,要真正理解和充分发挥复合材料的潜力,深入研究其微观力学性能至关重要。

复合材料并非单一的物质,而是由两种或两种以上具有不同物理和化学性质的组分材料通过特定的工艺组合而成。

这些组分材料在微观尺度上的相互作用和协同工作,决定了复合材料整体的力学性能。

在微观层面上,复合材料的力学性能受到多种因素的影响。

首先,增强相和基体相的性质是关键因素之一。

增强相通常具有较高的强度和刚度,如纤维、颗粒等,它们承担着主要的载荷。

而基体相则起到将增强相连接在一起、传递载荷和保护增强相的作用。

增强相和基体相之间的界面结合强度也对复合材料的性能有着显著影响。

如果界面结合强度不足,在受力时容易发生脱粘,导致复合材料的性能下降。

复合材料的微观结构特征也是影响其力学性能的重要因素。

例如,增强相的分布均匀性、取向以及孔隙率等都会对材料的强度、韧性和疲劳性能产生影响。

均匀分布且取向合理的增强相能够有效地提高复合材料的力学性能,而孔隙的存在则会成为应力集中点,降低材料的强度和耐久性。

为了研究复合材料的微观力学性能,科学家们采用了一系列先进的实验技术和分析方法。

电子显微镜技术是其中不可或缺的工具之一。

通过扫描电子显微镜(SEM)和透射电子显微镜(TEM),我们可以直接观察到复合材料的微观结构,包括增强相和基体相的形态、界面的结合情况以及微观缺陷的分布等。

此外,纳米压痕技术也是研究复合材料微观力学性能的有力手段。

该技术可以在极小的尺度上对材料进行力学性能测试,获取材料的硬度、弹性模量等关键参数。

通过在复合材料的不同位置进行纳米压痕测试,可以了解微观结构的不均匀性对力学性能的影响。

在理论研究方面,基于连续介质力学的方法被广泛应用于分析复合材料的微观力学行为。

复合材料的微观结构与力学性能分析

复合材料的微观结构与力学性能分析在当今的材料科学领域,复合材料因其卓越的性能而备受关注。

复合材料不是一种单一的材料,而是由两种或两种以上不同性质的材料,通过物理或化学的方法组合在一起,形成的一种具有新性能的材料。

理解复合材料的微观结构和力学性能之间的关系,对于设计和开发高性能的复合材料至关重要。

复合材料的微观结构是其性能的基础。

从微观角度来看,复合材料通常由基体和增强相组成。

基体材料就像是一个“背景”,为增强相提供了支撑和环境;而增强相则像是“英雄”,赋予了复合材料独特的性能。

以纤维增强复合材料为例,纤维作为增强相,具有高强度和高模量的特点。

这些纤维可以是玻璃纤维、碳纤维或者芳纶纤维等。

它们在基体中分布的方式、纤维的长度、直径以及纤维与基体之间的界面结合情况,都对复合材料的微观结构产生重要影响。

如果纤维分布均匀且取向一致,那么在受到外力作用时,力能够沿着纤维的方向有效地传递,从而提高复合材料的强度和刚度。

相反,如果纤维分布不均匀或者取向混乱,那么复合材料的性能就会大打折扣。

此外,纤维与基体之间的界面结合也非常关键。

一个良好的界面结合能够确保应力从基体有效地传递到纤维上,从而充分发挥纤维的增强作用。

如果界面结合不好,就容易在界面处产生脱粘、开裂等问题,导致复合材料的力学性能下降。

复合材料的微观结构还与制备工艺密切相关。

不同的制备方法会导致复合材料微观结构的差异,进而影响其力学性能。

例如,在注塑成型工艺中,由于材料在模具中的流动和冷却过程,可能会导致纤维的取向不一致,从而影响复合材料的各向同性性能。

而在热压成型工艺中,可以通过控制压力和温度,使纤维分布更加均匀,从而获得性能更优异的复合材料。

了解了复合材料的微观结构,接下来我们探讨一下它们的力学性能。

复合材料的力学性能主要包括强度、刚度、韧性和疲劳性能等。

强度是指材料抵抗破坏的能力;刚度是指材料抵抗变形的能力;韧性是指材料吸收能量而不发生断裂的能力;疲劳性能则反映了材料在反复加载下的耐久性。

复合材料的力学性能模拟与优化

复合材料的力学性能模拟与优化一、复合材料的定义和应用背景在现代工程领域,复合材料作为一种新型材料,具有轻量化、高强度和优异的化学、物理性能,被广泛应用于航空航天、汽车制造、建筑结构以及电子设备等领域。

复合材料由不同性质的两种或多种材料组合而成,通过力学性能模拟与优化,可以提高其使用寿命和安全性能。

二、复合材料的力学性能模拟方法1. 宏观力学性能模拟宏观力学性能模拟主要是通过有限元分析方法,将复合材料的几何形状、力学性质和边界条件等信息输入计算模型中,得出复合材料的应力分布、变形情况以及破坏机制等。

这种模拟方法可以帮助设计师预测和分析复合材料在受力情况下的性能,为优化设计提供依据。

2. 微观力学性能模拟微观力学性能模拟是指对复合材料的微观结构进行建模和分析,通过计算单元模型的应力分布、破坏特性等来推断复合材料的力学性能。

这种模拟方法基于材料的原子结构,考虑到纤维和基体的相互作用,可以更准确地预测复合材料的性能,但也需要更复杂的计算模型和大量计算资源。

三、力学性能模拟在复合材料优化设计中的应用1. 优化纤维分布在复合材料中,纤维的分布对其力学性能至关重要。

通过力学性能模拟,可以模拟不同纤维分布下复合材料的应力分布情况,并找到最佳纤维分布方式,以提高复合材料的强度和刚度。

2. 优化界面粘结性能复合材料中纤维和基体之间的界面粘结性能直接影响复合材料的力学性能。

通过模拟复合材料界面的应力分布和破坏机制,可以优化界面材料的选择和处理方式,提高复合材料的耐久性和可靠性。

3. 优化复合材料结构通过力学性能模拟,可以预测不同复合材料结构在受力情况下的响应和破坏机制。

在复合材料结构设计中,可以通过模拟不同结构参数的影响,优化设计,使复合材料充分发挥其性能优势,满足特定工程应用要求。

四、力学性能模拟的挑战与发展方向1. 计算复杂性复合材料的力学性能模拟需要考虑材料的非线性、各向异性和多尺度问题,涉及到大量的计算和数据处理,对计算资源和算法要求较高。

复合材料的微观力学性能与性能评估

复合材料的微观力学性能与性能评估在当今科技迅速发展的时代,复合材料凭借其优异的性能在众多领域得到了广泛的应用。

从航空航天到汽车制造,从体育用品到医疗器械,复合材料的身影无处不在。

要深入理解复合材料的性能,就必须探究其微观力学性能,同时建立科学有效的性能评估方法。

复合材料并非单一的均质材料,而是由两种或两种以上具有不同物理和化学性质的组分材料通过特定的工艺组合而成。

这些组分在微观尺度上的相互作用和分布,决定了复合材料的宏观性能。

例如,纤维增强复合材料中,纤维的种类、长度、直径、取向以及与基体的结合强度等微观因素,都会显著影响材料的强度、刚度、韧性等力学性能。

在微观力学性能方面,我们首先要关注的是增强相和基体相之间的界面性能。

界面是实现载荷传递和应力分布的关键区域。

一个良好的界面结合能够有效地将载荷从基体传递到增强相,从而提高复合材料的整体强度。

反之,如果界面结合不良,容易导致应力集中和早期失效。

以碳纤维增强环氧树脂复合材料为例,碳纤维表面的处理方式会直接影响其与环氧树脂基体的界面结合强度。

通过对碳纤维进行氧化处理或涂覆上特定的涂层,可以改善界面的相容性和结合力,进而提升复合材料的性能。

另一个重要的微观力学性能指标是增强相的分布和取向。

在制造过程中,由于工艺条件的限制,增强相往往难以实现完全均匀的分布和理想的取向。

这可能导致材料在不同方向上的性能差异。

比如,在连续纤维增强复合材料中,如果纤维的取向与受力方向不一致,材料的强度和刚度就会大打折扣。

因此,在设计和制造复合材料时,需要精确控制增强相的分布和取向,以满足特定的使用要求。

复合材料的微观结构还会影响其热学性能。

例如,陶瓷基复合材料中的孔隙率和晶界结构会对其热导率产生重要影响。

孔隙的存在会增加热传递的阻力,降低热导率;而晶界的特性则会影响热膨胀系数。

了解这些微观结构与热学性能之间的关系,对于在高温环境下使用的复合材料的设计和应用至关重要。

在研究复合材料的微观力学性能时,各种先进的测试技术和分析方法发挥着重要作用。

复合材料的力学行为模型及其应用

复合材料的力学行为模型及其应用复合材料是由两种或两种以上的材料组合而成的材料,具有优异的力学性能和广泛的应用领域。

为了研究和预测复合材料的力学行为,科学家们发展了各种力学行为模型,并将其应用于不同的工程领域。

首先,我们来讨论复合材料的力学行为模型。

复合材料的力学行为受到多种因素的影响,包括纤维和基体的性质、纤维的排列方式、界面的特性等。

为了描述这些影响因素,科学家们提出了各种力学行为模型。

最常用的模型之一是经典层合板理论。

该理论假设复合材料是由一层层的薄板组成,每一层的力学性质均为各向同性。

根据这个假设,可以通过层板理论计算复合材料的应力、应变和变形。

这个模型简单易用,广泛应用于航空航天、汽车和建筑等领域。

另一个常用的模型是微观力学模型。

该模型从纤维和基体的微观结构出发,通过建立纤维和基体之间的相互作用关系来描述复合材料的力学行为。

这个模型可以更准确地预测复合材料的力学性能,但计算复杂度较高,适用于研究和设计阶段。

除了这些传统的力学行为模型,近年来还出现了一些新的模型。

例如,多尺度模型将宏观行为与微观结构相结合,通过耦合不同尺度的模型来描述复合材料的力学行为。

这个模型可以更全面地考虑复合材料的力学性能,但计算复杂度更高。

接下来,我们来探讨复合材料力学行为模型的应用。

复合材料的力学行为模型可以用于预测材料的强度、刚度、疲劳寿命等性能。

在航空航天领域,科学家们可以使用力学行为模型来设计和优化飞机的机身和机翼结构,以提高飞机的性能和安全性。

在汽车工业中,力学行为模型可以帮助工程师设计轻量化的车身结构,提高燃油效率和碰撞安全性。

在建筑领域,力学行为模型可以用于设计高层建筑和桥梁的结构,以提高抗震性能和使用寿命。

此外,力学行为模型还可以用于仿真和预测复合材料的制造过程。

通过模拟复合材料的成型、固化和后处理过程,可以优化制造工艺,提高产品质量和生产效率。

总之,复合材料的力学行为模型是研究和应用复合材料的重要工具。

复合材料力学

01

有限差分法是一种直接求解偏微分方程的数值方法。

02

该方法通过将微分转化为差分来离散化偏微分方程,然后在 离散化的网格上直接求解该方程。

03

在复合材料力学中,有限差分法常用于分析复合材料的热传 导、波传播等问题。

其他数谱分析、 摄动法、离散元素法等。

02

这些方法在复合材料力学中也有 一定的应用,特别是在某些特殊 问题的求解中。

02

复合材料的力学性能

复合材料的弹性模量

弹性模量

复合材料的弹性模量取决于其组 成材料的弹性模量和纤维方向。 通常情况下,复合材料的弹性模 量高于其组成材料的弹性模量。

纤维方向效应

复合材料的弹性模量在不同纤维方 向上存在差异,表现出各向异性。

增强效果

通过合理选择增强材料和优化复合 材料的结构,可以提高复合材料的 弹性模量。

有限元分析方法

有限元分析(FEA)是一种数值分析方法,用于解决复杂的工程问题,特别是关于 结构强度、刚度、稳定性等问题。

FEA将复杂的结构分解为若干个简单的子结构,称为“有限元”,然后对每个有限 元进行分析,最后将各个有限元的解组合起来得到整个结构的解。

有限元分析方法在复合材料力学中广泛应用于预测和评估复合材料的力学性能,包 括应力、应变、位移等。

05

复合材料力学的实验研究

复合材料力学性能的实验测试

拉伸测试

压缩测试

通过拉伸实验测定复合材料的弹性模量、 泊松比和抗拉强度等参数,以评估其在轴 向拉伸载荷下的性能表现。

压缩实验用于测定复合材料的抗压强度、 弹性模量和泊松比等参数,以评估其在轴 向压缩载荷下的性能表现。

弯曲测试

剪切测试

弯曲实验用于测定复合材料的抗弯强度、 弹性模量和挠曲模量等参数,以评估其在 弯曲载荷下的性能表现。

《复合材料力学》2复合材料的基体材料(标准版)

行复合,如碳化硅/铝,碳纤维/铝,氧化铝/铝等 复合材料用作发动机活塞、缸套等零件。

20

工业集成电路: 高导热、低膨胀 如:银、铜、铝作为基体,与高导热性、低热膨胀

的超高模量石墨纤维、金刚石纤维、碳化硅颗粒 复合,用作散热元件和基板。

21

2 金属基复合材料组成特点

针对不同的增强体系,应充分分析和考虑 增强物的特点来正确选择基体合金材料。

强材料与基体复合而成的复合材料。

4

复合材料性能的综合比较

使用温度 ℃

强度 耐老化

导热性 W/(mK)

耐化学 腐蚀

树脂基复 合材料

60~250

可设计

最差

0.35~0.45

最好

金属基复 合材料

400~600

可设计

一般

50~65

一般

陶瓷基复 1000~150

可设计

合材料

0

5

最好

0.7~3.5

最好

工艺 成熟 一般 复杂

氮化硅陶瓷(Si3N4)

共价键化合物的原子自扩散系数非常高,高 纯的Si3N4 的固相烧结极为困难。因此,常用反 应烧结和热压烧结。前者是将Si3N4粉以适当的 方式成形后,在氮气氛中进行氮化合成(约 1350℃)。后者是将加适当的助烧剂 (MgO,Al2O3,1600~1700℃) 烧结。

复合材料的微观结构与力学

复合材料的微观结构与力学在现代材料科学的领域中,复合材料凭借其独特的性能优势,在众多工程应用中占据了重要的地位。

要深入理解复合材料的性能表现,就必须从其微观结构入手,并探究微观结构与力学性能之间的紧密联系。

复合材料是由两种或两种以上具有不同物理和化学性质的组分材料组成的。

这些组分在微观层面上相互作用和协同工作,决定了复合材料的整体性能。

从微观结构来看,复合材料通常可以分为基体相和增强相。

基体相就像是一个承载和传递载荷的基础框架,而增强相则像是强化这个框架的钢筋,赋予材料更高的强度和刚度。

比如说,在纤维增强复合材料中,纤维就是典型的增强相。

这些纤维可以是碳纤维、玻璃纤维等,它们具有很高的强度和模量。

纤维的排列方式、长度、直径以及与基体的结合程度等微观结构特征,对复合材料的力学性能有着至关重要的影响。

如果纤维排列整齐且方向一致,那么在这个方向上材料的强度和刚度会显著提高;反之,如果纤维排列杂乱无章,材料的性能在各个方向上就会相对均匀,但整体强度可能会有所降低。

再来看颗粒增强复合材料,颗粒的大小、形状、分布以及体积分数等微观结构参数同样会影响力学性能。

较小的颗粒通常能够更均匀地分散在基体中,从而提高材料的强度和韧性;而较大的颗粒则可能会导致局部应力集中,降低材料的性能。

除了增强相的特征,基体的微观结构也不容忽视。

基体的晶体结构、晶粒大小、相组成以及存在的缺陷等都会影响复合材料的力学行为。

例如,细晶基体通常比粗晶基体具有更好的强度和韧性,因为晶界能够阻碍位错的运动,从而增强材料的抵抗变形能力。

当我们研究复合材料的力学性能时,需要考虑的因素众多。

强度是一个关键的指标,它反映了材料抵抗破坏的能力。

复合材料的强度不仅仅取决于组成材料的本身强度,更与微观结构所导致的载荷传递和应力分布密切相关。

由于增强相和基体相的性能差异,在承受载荷时,应力会在两者之间重新分配。

如果界面结合良好,应力能够有效地从基体传递到增强相,从而提高整体强度;反之,如果界面结合较弱,就容易出现脱粘等失效现象,降低材料强度。

复合材料力学(全套课件240P)

第一章、引言

复合材料力学

随直径减小,玻璃纤维拉伸强度趋 向于原子间的内聚强度11,000MPa

随直径减小,玻璃纤维拉伸强度 趋向于玻璃板材的强度170MPa

这是因为细小的纤维直径直接导致以下结果: 1) 更少、更小的微观裂纹;

2) 聚合物链延展并取向;

3) 结晶更少并且晶体间的断层密度更低;等等。

第一章、引言

复合材料力学

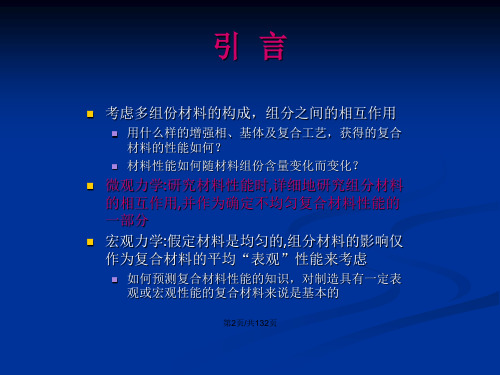

宏观力学(Macromechanical or phenomenological) 理论: 根据沿某些特定方向测试得到的复合材料的 宏观力学性能预报其受其它任意载荷的力学特性。 细观力学(Micromechanical)理论: 仅仅根据组成 材料的力学性能预报复合材料受任意载荷作用的 力学特性。 细观理论与宏观理论相比的优点: • 只需一次性确定组成材料的性能参数, 大大节省时间与金钱; • 可以事先由组成材料设计复合材料的性能。

第一章、引言

1.3 组成材料

1.3.1 增强体

复合材料力学

典型增强纤维

1) 玻璃纤维(Glass fiber) 分为E型、 S型、A型和C型,主要成份为SiO2, 另 含有些其它氧化物。 E (electrical insulator)型玻璃纤维应用最广, 1938 年实现商业化生产。现代复合材料诞生于1940年。 S型玻璃纤维比E型纤维的模量、强度及韧性都高, 但价格更高,最初主要是军用。

复合材料是由两种或两种以上性能各异的单一材 料,经过物理或者化学的方法组合而成的一种新 型材料。

复合材料分为天然与人工合成两大类。天然复合 材料种类繁多,包括一些动、植物组织如人的骨 格。我们只讨论人工合成复合材料 。 大多数人工合成的复合材料都是由两相构成:一个 是增强相,为非连续体;另一个是基体(matrix)相, 为连续体。

复合材料力学讲义

第32页/共132页

圆形截面纤维增强复合材料对E2的影响

上述分析基于纤维的横截面为方形或矩形时导出实际为圆形,对模型进行修正欧克尔采用了折算半径的概念,令R=df/sdf为圆截面纤维的直径,s为纤维的间距

折算半径实际上反映了纤维含量体积比Vf的影响

第33页/共132页

圆形截面纤维增强复合材料对E2的影响

Ec = (0.4)(6.9x103 MPa) + (0.6)(72.4x103 MPa) = 46.2 x 103 MPa

第21页/共132页

刚度的材料力学分析方法

串联模型

与试验值相比,较小,由于纤维随机排列,兼有串联和并联的成分

(iso-stress)

表观弹性模量E2的确定:

第22页/共132页

引 言

第2页/共132页

引 言

用实验方法系统测定各种复合材料的宏观弹性特性和微观力学性能的关系涉及参数太多,费用巨大复合材料性能不稳定和试验误差,使试验结果较为分散单用试验手段很难获得全面的、系统的和有良好规律的结果,需要有理论配合微观力学研究改进复合材料宏观特性减少试验工作量反向推算复合材料中纤维和基体的平均特性

In Borsic fiber-reinforced aluminum, the fibers are composed of a thick layer of boron deposited on a small – diameter tungsten filament.

第7页/共132页

引 言

第15页/共132页

引 言

简单层板假设宏观均匀线弹性宏观地正交各向异性无初应力纤维假设均匀性线弹性各向同性规则地排列完全成一直线

多尺度复合材料力学研究进展

多尺度复合材料力学研究进展一、本文概述随着科学技术的飞速发展,复合材料作为一种集多种材料优势于一体的新型材料,在航空航天、汽车制造、船舶工程等领域得到了广泛应用。

然而,复合材料的力学行为因其复杂的微观结构和多尺度特性而显得尤为复杂,这就需要对复合材料在不同尺度下的力学行为进行深入的研究。

本文旨在综述近年来多尺度复合材料力学研究的主要进展,探讨复合材料在不同尺度下的力学行为及其相互关系,以期为提高复合材料的性能和应用提供理论支持和技术指导。

文章首先介绍了复合材料的定义、分类及其在各领域的应用背景,阐述了研究多尺度复合材料力学的必要性和重要性。

接着,文章从微观尺度、细观尺度和宏观尺度三个方面,分别综述了复合材料力学行为的研究进展。

在微观尺度上,文章重点介绍了复合材料纤维、基体及界面性能的研究现状;在细观尺度上,文章对复合材料内部结构的形成、演化及其对力学性能的影响进行了详细阐述;在宏观尺度上,文章则对复合材料的整体力学行为、破坏机理及性能优化等方面进行了深入探讨。

文章总结了多尺度复合材料力学研究的主要成果和挑战,并展望了未来的研究方向和应用前景。

通过本文的综述,旨在为广大研究者和工程师提供一个全面、系统的多尺度复合材料力学研究参考,推动复合材料力学领域的进一步发展。

二、多尺度复合材料力学理论基础多尺度复合材料力学是一门跨越多个学科领域的综合性科学,其理论基础涉及材料科学、力学、物理学以及计算机科学等多个方面。

其核心在于理解和分析复合材料在不同尺度下的力学行为,包括微观尺度下的纤维和基体相互作用,细观尺度下的界面效应和损伤演化,以及宏观尺度下的整体结构性能和失效模式。

在微观尺度上,多尺度复合材料力学关注纤维和基体材料的力学性质、界面特性以及它们之间的相互作用。

这些性质包括弹性模量、强度、韧性、断裂能等,它们对复合材料的整体性能有着决定性的影响。

通过原子尺度模拟、分子动力学等方法,可以深入了解材料内部的微观结构和力学行为。

复合材料 细观力学 宏观力学

复合材料细观力学宏观力学复合材料是由两种或两种以上的不同材料组成的材料,通过不同材料的组合可以赋予复合材料更好的性能和功能。

在复合材料中,细观力学和宏观力学是两个重要的研究方向。

细观力学是研究复合材料微观结构和性能之间相互关系的学科。

复合材料的细观结构包括纤维或颗粒的分布、排列方向、相互间的界面等。

这些微观结构的变化会直接影响复合材料的力学性能。

细观力学通过建立数学模型和力学分析方法,研究复合材料的力学行为和性能。

例如,通过研究纤维的分布和排列方式,可以预测复合材料的强度和刚度。

宏观力学是研究复合材料整体力学行为和性能的学科。

复合材料的宏观性能包括强度、刚度、韧性、疲劳寿命等。

宏观力学通过实验和数值模拟等方法,研究复合材料在外力作用下的响应和失效机制。

例如,通过拉伸试验可以测量复合材料的拉伸强度和断裂伸长率,从而评估其力学性能。

细观力学和宏观力学相互关联,二者共同决定了复合材料的性能。

细观力学的研究结果可以提供给宏观力学,作为宏观力学模型的输入参数。

而宏观力学的研究结果也可以反过来指导细观力学的研究方向。

综合考虑细观力学和宏观力学可以全面理解复合材料的力学行为,并为复合材料的设计和应用提供科学依据。

在复合材料的研究和应用中,细观力学和宏观力学的研究方法和技术也在不断发展。

随着计算机技术的进步,数值模拟和多尺度模拟等方法已经成为研究复合材料力学行为的重要手段。

这些方法可以更加准确地描述复合材料的微观结构和力学行为,为复合材料的设计和优化提供更多可能性。

复合材料的研究需要综合考虑细观力学和宏观力学。

细观力学研究复合材料的微观结构和性能之间的关系,宏观力学研究复合材料的整体力学行为和性能。

二者相互关联,共同推动了复合材料领域的发展。

随着研究方法和技术的不断进步,我们对复合材料的理解和应用也将越来越深入。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Determination of Longitudinal Modulus

under a Longitudinal stress Parallel model

Longitudinal direction

• σ1 Ac = σm Am + σf Af • σ1 = σm Am / Ac + σf Af / Ac • σ1 = σm V m/ V c + σf / V f Longitudinal composite stress: σ1 =σm vm + σf v f= σm vm + σf (1-v m) Longitudinal composite strain: ∆L ε1 = ε f = ε m = L

Longitudinal Modulus

• σ 1 / ε1 = σ m vm / εm + σ f vf / εf • For linear fiber and matrix (Hooke’s Law) • E1 = Em vm + E f vf

Generalized equation for composites with n constituents:

Void content determination

M c M f + M m ρ f V f + ρ mVm ρc = = = = ρ f v f + ρ m vm Vc Vc Vc

Mc Mc Mc ρc = = = Vc V f + Vm + Vv M f / ρ f + M m / ρ m + Vv ⇒ ρc = 1 m f / ρ f + mm / ρ m + vv ρc

Determination of transverse Modulus(E2)

ε2 = ∆W 2 / W = ∆Wf / W + ∆Wm / W

(ε f = ∆Wf / Wf ; ε m = ∆Wm / Wm ) ⇒ ε 2 = ε f Vf + ε mVm

(ε f =

σ2

Ef

; εm = + Vm

• • •

Determination of Poisson ratio(υ12)

• Transverse strain due to σ1:

ε 2 = ∆W / W

• Transverse poisson’s ratio

υ12 = −ε 2 / ε1

ε 2 = ∆W / W = (∆ mW + ∆ fW ) / W

(∆ mW = ε 2 mWm = −υmε1mWm ) = −(υmε1Wm + υ f ε1W f ) / W

ε 2 = −υmν mε1 − υ f ν f ε1 υ12 = −ε 2 / ε1 = υm vm + υ f v f

modulus : E1 = Emvm + E f v f

Determination of transverse Modulus

E1 = ∑ixture

Factors influencing E1 and σ1

• • mis-orientation of fibers fibers of non-uniform strength due to variations in diameter, handling and surface treatment, fiber length stress concentration at fiber ends (discontinuous fibers) interfacial conditions residual stresses

• Under a transverse stress

• the stress same in composite, fiber and matrix.

• Series model

• (transverse direction) (σ = F / AT ) • the stress on composite: σ 2 = σ m = σ f • The strain on composites: ∆ W 2 = ∆ W f + ∆ W m

Density of composite

Mc = M f + Mm + 0 ⇒ Mf Mc + Mm = 1 ⇒ m f + mm = 1 Mc

M c M f + M m ρ f V f + ρ mVm ρc = = = Vc Vc Vc ∴

ρc = ρ f v f + ρ m vm

or : ρc = ρ f v f + ρ m (1 − vm )

(Vv / M c = vvVc / M c = vv ρc ) ⇒ 1 = m f ρc / ρ f + mm ρc / ρ m + vv ⇒ vv = 1 − ρc (m f / ρ f + mm / ρ m )

How to determine the ρc , m f , mm ?

Burnout test of glass/epoxy composite

Weight of empty crucible = 47.6504 g Weight of crucible +composite = 50.1817 g Weight of crucible +glass fibers = 49.4476 g ρ f = 2.5 g 3 , ρ m = 1.2 g 3 cm cm Find vv if ρ c = 1.86 g 3

or

Transverse Strength

⇒ σ2 < σm

(σ 2 )

Due to stress (strain) concentration

Factors influence • properties of fiber and matrix • the interface bond strength • the presence and distribution of voids (flaws) • internal stress and strain distribution (shape of fiber, arrangement of fibers)

Volume Fractions

Composites Volume V= V f + V m + V v

Fiber Matrix Void

Composites Mass M= Mf + Mm

Volume Fractions: vf + v m + vv = 1 Mass Fractions: mf + mm = 1

σ2

Em

)

E2

ε2 = Vf

σ2

Ef

σ2

Em

1 V f Vm ⇒ = + (reciprocal theory) E2 E f Em

⇒

E2 1 = Em Vm + V f ( Em / E f )

Determination of transverse Modulus

Assume all constituents are in linear elastic range:

Alternative solution

Practical situation

1. Perfect packing unlikely 2. Fiber Waviness 3. Fibers shouldn’t touch Commonly vf is 0.4 to 0.7 What effects on the composites if vf too small or too large?

cm

Sol:

mf =

Mf Mc

=

49.4476 − 47.6504 = 0.71 50.1817 − 47.6504

mm = 1 − m f = 1 − 0.71 = 0.29

vv = 1 − ρc (m f / ρ f + mm / ρm ) = 1 −1.86(0.71/ 2.5 + 0.29 /1.2) = 2.22%

Micromechanics of composites

Assumptions

1.The bond between fibers and matrix perfect. 2.The elastic moduli, diameters, and space between fibers are uniform. 3.The fibers are continuous and parallel. 4.The fibers and matrix follow Hooke’s law(linearly elastic). 5.The fibers possess uniform strength. 6.The composite is free of voids.

vf vm 1 = + E2 E f Em

Generalized equation for n – constituent composite:

n vi 1 = ∑ E2 i =1 Ei 1 E2 = n (transverse modulus) vi ∑ E i =1 i

Generalized equations for n – constituent composite n 1 ρ c = ∑ ρi vi = n wi i =1 ∑ ρ i =1 i

Void content determination

• The void content of a composite is detrimental to its mechanical properties. • These detriments include lower: • Shear stiffness and strength • Compressive strengths • Transverse tensile strengths • Fatigue resistance • Moisture resistance