哈工大机械设计课程设计(二级圆柱齿轮减速器)

目录

一.传动装置的总体设计 0

1.1分析或确定传动方案 (1)

1.2选择电动机 (2)

1.3计算传动装置的总传动比并分配传动比 (3)

1.4计算传动装置各轴的运动和动力参数 (4)

二.传动零件的设计计算 (5)

2.1 选择材料、热处理方式及精度等级 (5)

2.2 高速级齿轮,初定齿轮传动及齿轮主要尺寸 (5)

2.3 低速级齿轮,初定齿轮传动及齿轮主要尺寸 (9)

三.轴的设计计算 (12)

3.1高速轴设计计算 (12)

3.2中间轴的设计计算 (13)

3.3输出轴的设计计算 (14)

四.轴I的校核 (15)

4.1轴I的受力分析 (15)

4.2轴I的强度校核 (16)

4.3轴I上键连接强度校核 (17)

4.4轴I上轴承寿命校核 (17)

五.轴II的校核 (18)

5.1轴II的受力分析 (18)

5.2轴II的强度校核 (20)

5.3轴II上键连接强度校核 (21)

5.4轴II上轴承寿命校核 (21)

六.轴III的校核 (22)

6.1轴III的受力分析 (22)

6.2轴III的强度校核 (24)

6.3轴III上键连接强度校核 (25)

6.4轴III上轴承寿命校核 (25)

七.联轴器的选择 (26)

7.1输入轴联轴器 (26)

7.2输出轴联轴器 (26)

八. 润滑密封设计 (27)

九.减速器附件及其说明 (27)

一.传动装置的总体设计

1.1分析或确定传动方案

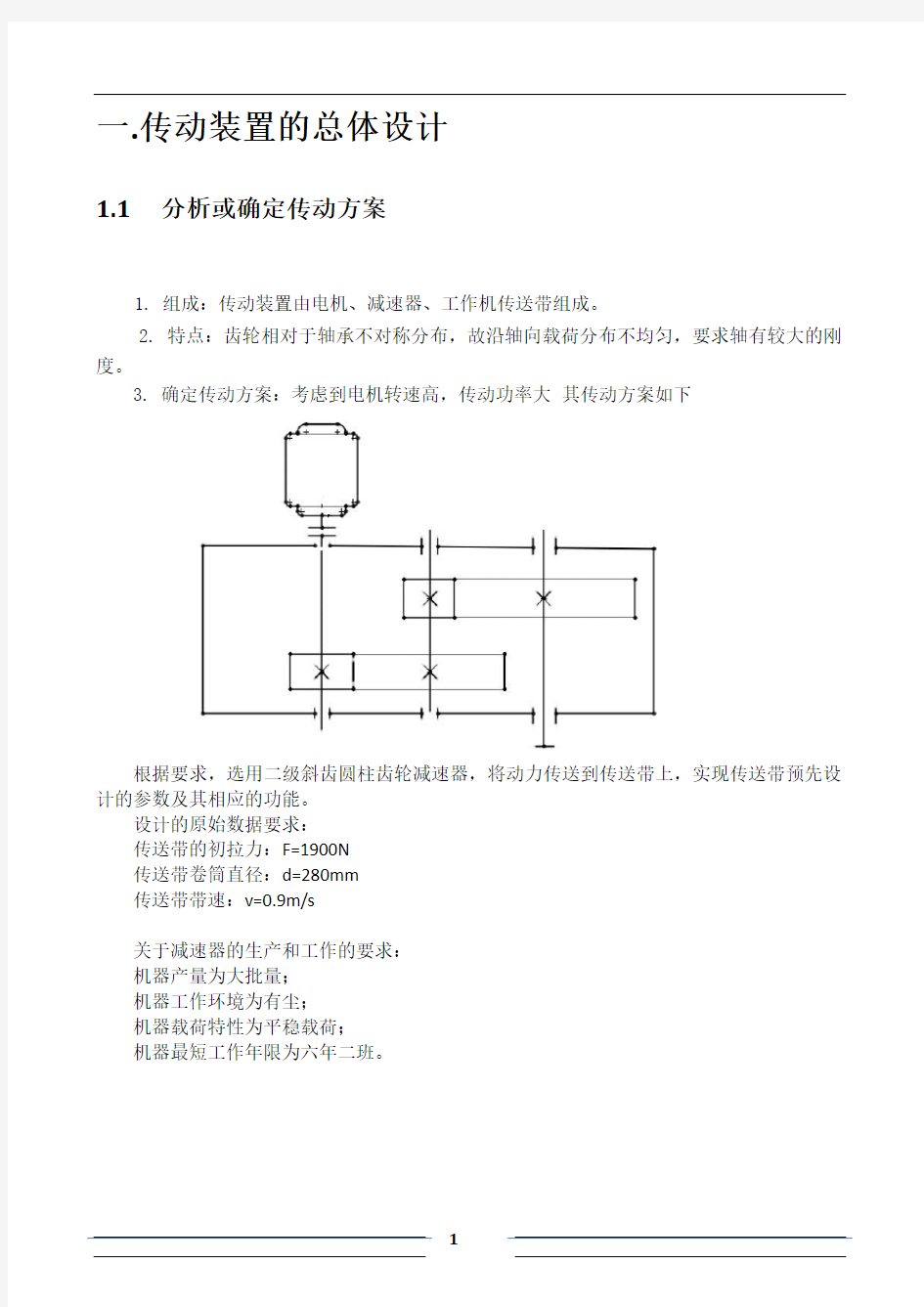

1. 组成:传动装置由电机、减速器、工作机传送带组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3. 确定传动方案:考虑到电机转速高,传动功率大其传动方案如下

根据要求,选用二级斜齿圆柱齿轮减速器,将动力传送到传送带上,实现传送带预先设计的参数及其相应的功能。

设计的原始数据要求:

传送带的初拉力:F=1900N

传送带卷筒直径:d=280mm

传送带带速:v=0.9m/s

关于减速器的生产和工作的要求:

机器产量为大批量;

机器工作环境为有尘;

机器载荷特性为平稳载荷;

机器最短工作年限为六年二班。

1.2 选择电动机

1.2.1 选择电动机的结构形式

电动机分交流电动机和直流电动机两种。由于生产单位一般多采用三相交流电源,因此,无特殊要求时应选用三相交流电动机,其中以三相交流异步电动机应用广泛。所以选择使用三相交流异步电动机。

1.2.2 选择电动机的容量(功率)

首先计算工作机有效功率:

19000.9/P 1.7110001000W Fv N m s KW ?===

式中,F ——传送带的初拉力; v ——传送带的带速。

从原动机到工作机的总效率:

42

34221ηηηηη=∑=299.0×499.0×297.0×0.96=0.8504

式中,——联轴器传动效率,由参考文献1表9.1,10.99η=; ——轴承传动效率,

——齿轮啮合效率,30.97η=;

——卷筒传动效率,40.96η=。

则所需电动机功率:

1.71

2.01kW 0.8504

W

d P P kW η∑

=

=

= 1.2.3确定电动机的转速

工作机(套筒)的转速:

W 6010001000600.9

n /min 61.4/min 280

V r r D ππ???=

==?

式中,d ——传送带卷筒轴直径。

由参考文献1表9.2,两级齿轮传动,所以电动机的转速范围为:

=d n 'i ∑W n =(8~40)×61.4=(491.2~2456)min

r

符合这一范围的同步转速为750 r/min 、1000 r/min 、1500 r/min 三种。综合考虑电动机和传动装置的尺寸、质量及价格等因素,为使传动装置结构紧凑,决定选用同步转速为1000 r/min 的电动机。

根据电动机的类型、容量和转速,由参考文献[1]P172页表15.1,选定电动机型号为Y132S -6,其主要性能如下表所示。

2.0 2.0

1.3计算传动装置的总传动比并分配传动比

1.3.1总传动比

由选定的电动机满载转速n w 和工作机主动轴转速n ,可得传动装置总传动比为 ∑i =w n /n =940/61.4=15.31

1.3.2分配传动比

∑i =1i ×2i

——式中21,i i 分别为一级、二级齿轮传动比。

考虑润滑条件,为使俩大齿轮直径相近。高速级传动比为1i ==?∑i 4.1=4.63,则2i =1/i i ∑=3.306。

1.4计算传动装置各轴的运动和动力参数

1.4.1各轴的转速

I 轴: I n =m n =940r/min

∏轴: Ⅱn =1/ Ⅰi n =940/4.63=203.02r/min III 轴:

Ⅲn = Ⅱn / 2i =203.02/3.306=61.4r/min 卷同轴:

卷n =Ⅲn =61.4r/min 1.4.2各轴的输入功率

I 轴: ⅠP =d p ×1η=2.01×0.99=1.99kW

∏轴: ⅡP =Ⅰp

×η2×3η=1.99×0.99×0.97=1.91kW III 轴: ⅢP =ⅡP ×η2×3η=1.91×0.99×0.97=1.835kW

卷同轴:

卷P =ⅢP ×η2×η1=1.835×0.99×0.97=1.798kW 1.4.3各轴的输入转矩 电动机轴的输出转矩d T =9550

m

d

n P =9550×2.01/940=2.042×410N·mm I 轴: ⅠT =d T ×1η =2.042×410×0.99=2.022×4

10 N·

mm ∏轴: ⅡT =ⅠT ×1i ×2η×3η=2.022×410×4.63×0.99×0.97=8.99×4

10 N·

mm III 轴:

ⅢT =ⅡT ×2i ×2η×3η=8.99×410×3.306×0.99×0.97=2.85×510N·mm 卷同轴:卷T =ⅢT ×2η×1η=2.85×510×0.99×0.99=2.793×510 N·

mm 。

整理以上数据,制成表格以备用户随时方便查阅。

二.传动零件的设计计算

2.1 选择材料、热处理方式及精度等级

考虑到卷筒机为一般机械,且该齿轮传动为闭式传动。 2.1.1 齿轮材料及热处理方式和精度等级

① 材料:大,小齿轮均采用45号钢,软齿面,由参考文献1表8.2查得,小齿轮调制处理,齿面硬度为217-255HBW,平均硬度为236HBW ;大齿轮正火处理,齿面硬度为162-217HBW ,平均硬度为190HBW 。大,小齿轮齿面平均硬度差为46HBW ,在30-50HBW 范围内。按GB/T10095-1998,均选择8级精度

2.1.2根据所选齿数重新修订减速器运动学和动力学参数。 选1221,21 4.6397;z z ==?≈3423,23

3.30676;z z ==?≈

减速器运动学和动力学参数更新后一览表

2.2 高速级齿轮,初定齿轮传动及齿轮主要尺寸

因为是软齿面闭式传动,故按齿面接触疲劳强度设计齿轮传动:

2

1

3

1)]

[(12H E H d

t t Z Z Z Z u u T K d σφβξ?+?

≥

式中各参数为:

小齿轮传递的转矩, 41 2.02210T N mm =?

设计时,因v 值未知,K 不能确定,初取t K =1.4。 由参考文献1表8.6取齿宽系数d ?=1.1 初选螺旋角β=12°。

由参考文献1表8.5

查得弹性系数E Z =。 由图8.14选取区域系数 Z H =2.46 齿数1221,97;z z ==

由参考文献1式8.1,端面重合度:

12111

11.88 3.2cos 1.88 3.2cos12 1.662197Z Z αεβ????????=-+=-+=?? ? ??????????

?

由参考文献1式8.2,轴面重合度:

d 10.318Z tan 0.318 1.121tan12 1.56βξ?β==???=

由参考文献1图8.15查得:εZ =0.775。

由图8.24查得螺旋角系数βZ =0.99

由参考文献1式8.26,许用接触应力

,

由参考文献1图8.28(e )得接触疲劳极限应力1lim H σ=570MPa 2lim H σ=390MPa

小齿轮1与大齿轮2的应力循环次数分别为

N 1=60n 1a h L =60×940×(2×8×250×6)=1.354×109h

N 2= 9

811N 1.35410 2.9210i 4.63

?==?h

由参考文献1图8.29查得寿命系数:N1Z =1.0, N2Z =1.13。 由参考文献8.7,取安全系数

[H σ]1=1lim1Z 1.0570

5701.0

N H S σ?== [H σ]2=

2lim2Z 1.13390

440.71.0

HN H S σ?==

故取 2[][]440.7H H MPa σσ==

初算小齿轮1的分度圆直径,得

2

1

3

1)]

[(12H E H d

t t Z Z Z Z u u T K d σφβξ?+?

≥

=2

34.58mm =

确定传动尺寸:

(1) 计算载荷系数K

K =αβK K K K V A =1.0×1.12×1.11×1.2=1.465。

式中,

——使用系数。由参考文献1表8.3,原动机和工作机工作特性均是均匀平稳,故取

——动载系数。分度圆上的速度为

=?=

10006011 n d t πυ 3.1434.58940

1.701/601000

m s ??=?

故由参考文献1图8.7查得 K V =1.12。 ——齿向载荷分布系数。由参考文献1图8.11,因为小齿轮是非对称布置的,故查得齿向载荷分布系数K β =1.11。

——齿间载荷分配系数。由参考文献1表8.4,未经表面硬化的8级精度斜齿轮取 K α

=1.2。 对

进行修正。

d 1=d t

1t 3

/K K =34.58×

mm 确定模数

n m =

11cos 35.1cos12 1.63521

d mm Z β??

== 取n m =1.75mm 计算传动尺寸

中心距: a=

βcos 2)(21n m z z +=(2197) 1.75

2cos12?

+??=105.5mm 圆整为105mm 。

螺旋角β=12() 1.75(2197)

arccos

arccos 10.47522105

n m z z a +?+==??

其它传动尺寸:11 1.7521

d 37.37cos cos10.475

n m Z mm β?=

== 22 1.7597

d 172.62cos cos10.475

n m Z mm β?=

== 2d 1b d 1.137.3741.1mm ?==?=取42mm 。

1b =2b +(5~10)mm , 取1b =50mm 。

4. 齿根弯曲疲劳强度校核

[]F

S F n F Y Y Y Y d bm KT σσβε≤=

11

2

① K 、T 、n m 、1d 同上 K=1.465、T=2.022410?N mm 、n m 1.75

=、

137.37d mm

=

② 计算当量齿数

113321

22.08cos cos 10.475

v z z β=

==

2233

97102.0cos cos 10.475v z z β===

由参考文献[1],图8.19查得1F Y =2.75,2F Y =2.2 由参考文献[1]由图8.20查得1S Y =1.56,2S Y =1.79

③ 由参考文献[1] 由图8.21查得重合度系数ε

Y =0.71

④ 由参考文献[1] 由图8.26查得螺旋角系数

β

Y =0.89

⑤ 由参考文献[1] 由图8.28 查得弯曲疲劳极限应力, 小齿轮lim1220F MPa σ= 大齿轮

lim2170F MPa σ=

由参考文献[1]图8.30查得得弯曲疲劳寿命系数:.Y 1N =1.0 Y 2N =1.0 由参考文献[1]表8.7 查得弯曲疲劳安全系数 S=1.25(1%失效概率)

[F σ]1=

1lim1 1.0220

1761.25N F K S σ?==MPa [F σ]2=

2lim2 1.0170

136MPa 1.25

N F K S σ?== 114

1122 1.465 2.02210 2.75 1.560.710.8958.4742 1.7537.37

F F S F n KT Y Y Y Y bm d εβσσ?????==????=

58.4753.672.75 1.56

F S F F F S Y Y Y Y σσσ?=?=?=

结论:满足齿根弯曲疲劳强度。

高速级齿轮参数列表

2.3 低速级齿轮,初定齿轮传动及齿轮主要尺寸

因为是软齿面闭式传动,故按齿面接触疲劳强度设计齿轮传动: 按齿面接触疲劳强度设计:

21

3

1)]

[(12H E H d

t t Z Z Z Z u u T K d σφβξ?+?≥

式中各参数为:

小齿轮传递的转矩,

=48.9910N mm ?

设计时,因v 值未知,K 不能确定,初取t K =1.3。

由参考文献1表8.6取齿宽系数d ?=1

由参考文献1表8.5查得弹性系数。

由参考文献1图8.14选取区域系数 Z H =2.5 齿数3423;76z z ==

由参考文献1式8.1,端面重合度:

12111

11.88 3.2cos 1.88 3.2cos 0 1.702376Z Z αεβ?

???????=-+=-+=??

? ??????????

?

由参考文献1图8.15查得:Z 0.876ε= 由参考文献1式8.26,许用接触应力

,

由参考文献1图8.28得接触疲劳极限应力1lim H σ=570MPa 2lim H σ=390MPa

小齿轮1与大齿轮2的应力循环次数分别为

32N N =

8

7342N 2.92108.8310i 3.306

N ?===?h

由参考文献1图8.29查得寿命系数:N3Z 1.13=, N4Z 1.21=(允许局部点蚀)。

由参考文献1表8.7,取安全系数

[3H σ]=S

H N 1

lim 1Z σ=1.13×570=644.1 MPa [4H σ]=

S

H HN 2

lim 2Z σ=1.18×390=471.9 MPa

故取 2[][]471.9H H MPa σσ==

初算小齿轮3的分度圆直径,得

3t d ≥

=2

60.37mm =

确定传动尺寸:

计算载荷系数K

K =αβK K K K V A =1.0×1.05×1.09×1.1=1.26。

式中,

——使用系数。由参考文献1表8.3,原动机和工作机工作特性均是均匀平稳,故取

——动载系数。分度圆上的速度为=?=1000601 n d t πυ 3.1460.37203.2

0.64/601000

m s ??=?

故由参考文献1图8.7查得 K V =1.05。 ——齿向载荷分布系数。由参考文献1图8.11,查得齿向载荷分布系数K β =1.09。

——齿间载荷分配系数。由参考文献1表8.4,取 K α =1.1。

对3d t 进行修正。

3d =3d t

t 3

/K K =60.37

×

59.74mm ==

确定模数

n m =

3359.74 2.5923

d mm Z == 取n m =2.75mm 计算传动尺寸

中心距: a=

34()2n z z m +=(2376) 2.75

2

+?=136.125mm 取整为136mm 。

其它传动尺寸:

33d 2.752363.25m z mm =?=?=

44d 2.7576209m z mm

=?=?=

4d 3b d 163.2563.25mm ?==?=取66mm 。

3b =4b +(5~10)mm , 取3b =72mm 。

低速级齿轮参数列表

三.轴的设计计算

3.1高速轴的设计计算

I 轴参数:

ⅠP =1.99kW

ⅠT =42.02210N mm ?

N=940r/min

2.作用在齿轮上的力:

4

122 2.022101082.1537.37

t T F N d ??===

°

°

tan tan 201082.15400.5cos cos10.475n r t a F F N β==?= °tan 1082.15tan10.475=200.1N a t F F β==?

选择轴的材料

选用45号钢调质处理,获得良好的综合机械性能。

初算轴上的最小直径

按弯扭强度计算:

min 10613.6d mm === 考虑到轴上键槽适当增加轴直径,min d 13.6 1.0514.29mm =?=。

式中, C——由许用扭转剪应力确定的系数。由参考文献2表10.2,考虑扭矩大于弯

矩,取小值,C=106。

P——轴传递的功率。 n——轴的转速。

轴承部件的结构设计

为方便轴承部件的装拆,减速器的机体用剖分结构。因传递功率小,齿轮减速器效率高,发热小,估计轴不会很长,故轴承部件的固定方式采用两端固定。由此所设计的轴承部件的结构形式如图所示,然后,可按轴上零件的安装顺序,从dmin 处开始设计。

根据电动机d=28mm ,联轴器选取LH2。故取125d mm =,根据参考文献1,依次选取:

234530,35,42,35d mm d mm d mm d mm

====

1234560,56,30,136,30l mm l mm l mm l mm l mm =====

尺寸如下图

3.2中间轴的设计计算

中间轴上的功率P ∏=1.91kW, 转速n2=203.2r/min, 转矩T2=48.9910?N mm 。

初定轴上的最小直径min 10622.37d mm === 由参考文献1,

根据轴向定位的要求确定轴的各段直径和长度。

取130d mm =,235d mm =,338d mm =435d mm =530d mm =

1234537,70,6,40,41l l l l l =====

3.3输出轴设计计算

材料同为45号钢

输出轴上的功率P ∏I =1.835kW, 转速n3=61.4r/min, 转矩T3=2.85?510N mm 。

初定轴上的最小直径min 10632.89d mm === 式中, C——由许用扭转剪应力确定的系数。由参考文献[2]P193页表10.2,考虑扭矩

大于弯矩,取小值,C=106。

P——轴传递的功率。 n——轴的转速。

考虑到轴上键槽适当增加轴直径,min d 32.89 1.0534.53=?=。

轴上各个轴段的参数计算

轴段1,为输出轴与联轴器的连接部分。查参考文献2表13.1,取联轴器LH3, 取1d 35mm = 由参考文献1得

123456d 35,40,45,52,48,45mm d mm d mm d mm d mm d mm ======

12345680,54,32,61,64,43l mm l mm l mm l mm l mm l mm ======

尺寸如下图:

四.轴I 的校核

4.1轴I 的受力分析

(1)计算支承反力

由转矩T=42.02210?N ·mm ,按齿轮受力关系计算可得

圆周力 4

22 2.022101082.1537.37

t T F N d ??=== 径向力tan 1082.15tan 20400.5r t F F N α==??= 轴向力°tan 1082.15tan10.475200.1a t F F N β==?=

那么,在水平面上

3132

400.545.3200.137.37/22132.9445.3119.3

r a H d

F L F F N L L --?-?-?=

==-++

21400.5132.94267.56H r H F F F N =--=-+=-

在垂直平面上

12V V t F F F +=

1223V V F L F L ?=?

解得12297.8784.3V V F N F N

=??=?

轴承I 的总支承反力

1326.1R F N ===

轴承II 的总支承反力

2828.7R F N ===

(2)画弯矩图和转矩图 在水平面上

12132.9119.315854.97aH H M F L N mm =?=?=? 23'267.645.312122.3aH H M F L N mm =?=?=?

在垂直面上

12297.8119.335527.5aV V M F L N mm =?=?=?

38904.8a M N mm ===?

'37538.7a M N mm ===?

转矩T=20220N ·mm

4.2轴I 的强度校核

a -a 左侧剖面弯矩大,且有转矩,定义为危险截面。由参考文献1附表10.1,抗弯剖面模量

3330.10.132.9953593.7W d mm ==?= 抗扭剖面模量

330.227187.4T W d W mm ===

38904.8

10.83593.7

a b M MPa W σ=

== σa =σb σm =0

扭剪应力

4

2.02210 2.817187.4

T T T MPa W τ?===

1.42

T

a m MPa τττ==

=

对于单向转动的轴,通常转矩按脉动循环处理,故取折合系数0.6α=,则当量应力为:

11.34e MPa σ===

已知轴的材料为45钢,调制处理,查表得650b MPa σ=,[]160b MPa σ-=。显然,[]1e b σσ-<,故轴的a -a 左侧剖面强度满足要求。

4.3轴I 上键连接强度校核

联轴器处键连接的挤压应力

4144 2.022*******(508)

p T MPa d hl σ??===??-

取键、轴及联轴器的材料都为钢,查参考文献1表6.1得[σ]p =120~150MPa 。显然,σp <[σ]p ,故强度足够。

4.4轴I 上轴承寿命校核

由参考文献2表12.1查7207C 轴承得。030500,20000r C N C N ==。

(1)计算轴承的轴向力

轴承1.2内部轴向力分别为:

110.40.4326.1130.44s R F F N ==?= 220.40.4828.7331.48s R F F N ==?= 2s F 与轴向力A 的方向相同且21s s F A F +>

故

1222331.48200.1531.6331.5a s a S F F A N F F N

=+=+===

故只需校核轴承1即可

(2)计算当量动载荷

10531.60.026620000

a F C ==,查表得e=0.39 11531.6400.5

a r F e F =>得0.44, 1.41X Y == 当量动载荷

0.44326.1 1.41531.6893.0r a P XF YF N =+=?+?=

校核轴承的寿命。轴承在 100°C 以下工作,查参考文献1表11.9得1=T f 。载荷变动小,为减速器用轴承,查参考文献1表11.10,得5.1=P f 。

故轴承的寿命

6633

51010130500()() 1.81060609401.5893.0T h P f C L h n f P ??===????

已知最短使用6年,为2班工作制,则预期寿命 '62250824000h L h =???= 显然h L 》'h L ,故轴承寿命很充裕。

五.轴II 的校核

5.1轴II 的受力分析

(1)计算支承反力

按齿轮受力关系计算可得

圆周力 422 2.022101082.1537.37t T F N d ??===,4

2'28.9910'2842.7'63.25

t T F N d ??=== 径向力tan 1082.15tan 20400.5r t F F N α==??=,''tan 201034.7r t F F N =??= 轴向力°tan 1082.15tan10.475200.1a t F F N β==?=

那么,在水平面上 ()()1123233'2

a H r r d

F F L L L F L L F L ?-++++=

解得1673.3H F N =

21'1034.7400.5673.339.1H r r H F F F F N =--=--=-

在垂直平面上

12'V V t t F F F F +=+

112223()V t V F L F L F L L ?+?=?+

解得122167.01757.9V V F N F N

=??=?

轴承I 的总支承反力

12269.2R F N ===

轴承II 的总支承反力

21758.3R F N ===

(2)画弯矩图和转矩图 在水平面上

111673.356.838243.4aH H M F L N mm

=?=?=?

21122()'15475.24aH H r M F L L F L N mm =?+-=? 223'39.145.81790.8aH H M F L N mm =?=?=?

在垂直面上

1112167.056.8123085.6aV V M F L N mm =?=?=?

2231757.945.880511.8aV V M F L N mm =?=?=?

合成弯矩

1128889.9a M N mm ===?

281985.6a M N mm ===

?2'80531.73a M N mm ===?

转矩48.9910T N mm =??

二级展开式圆柱齿轮减速器设计.

目录 一.设计任务书 (2) 二.传动方案的拟定及说明 (4) 三.电动机的选择 (4) 四.计算传动装置的运动和动力参数 (4) 五.传动件的设计计算 (5) 六.轴的设计计算 (13) 七.滚动轴承的选择及计算 (27) 八.箱体内键联接的选择及校核计算 (29) 九.连轴器的选择 (30) 十.箱体的结构设计 (31) 十一、减速器附件的选择 (33) 十二、润滑与密封 (33) 十三、设计小结 (35) 十四、参考资料 (36)

一、设计任务书: 题目:设计一用于带式运输机传动装置中的展开式二级圆柱齿轮减速器 1.总体布置简图: 1—电动机;2—联轴器;3—齿轮减速器;4—带式运输机;5—鼓轮;6—联轴器 2.工作情况:

载荷平稳、单向旋转 3.原始数据: 电动机功率P(kW): 7.5 电动机主轴转速V(r/min): 970 使用年限(年):10 工作制度(班/日):2 联轴器效率: 99% 轴承效率: 99% 齿轮啮合效率:97% 4.设计内容: 1)电动机的选择与运动参数计算; 2)直齿轮传动设计计算; 3)轴的设计; 4)滚动轴承的选择; 5)键和联轴器的选择与校核; 6)装配图、零件图的绘制; 7)设计计算说明书的编写。 5.设计任务: 1)减速器总装配图一张; 2)箱体或箱盖零件图一张; 3)轴、齿轮或皮带轮零件图任选两张; 4)设计说明书一份; 6.设计进度:

1)第一阶段:总体计算和传动件参数计算 1)第二阶段:轴与轴系零件的设计 2)第三阶段:轴、轴承、联轴器、键的校核及草图绘制 3)第四阶段:装配图、零件图的绘制及计算说明书的编写 二、传动方案的拟定及说明: 由题目所知传动机构类型为:展开式二级圆柱齿轮减速器。故只要对本传动机构进行分析论证。 本传动机构的特点是:减速器横向尺寸较小,两大齿轮浸油深度可以大致相同。结构较复杂,轴向尺寸大,中间轴承受载荷大、刚度差,中间轴承润滑较困难。 三、电动机的选择: 由给定条件可知电动机功率7.5kW,转速970r/min,查表得电动机的型号为Y160M--6。 四、计算传动装置的运动和动力参数: 考虑到总传动比i=8,由于减速箱是展开式布置,为了使两个大齿轮具有相近的浸油深度,应试两级的大齿轮具有相近的直径,于是可按下式 i1 = i)5.1~3.1( 因为i=8,所以取i1=3.4,i2=2.35。 五、各轴转速、输入功率、输入转矩:

哈工大机械原理大作业齿轮——7号

Harbin Institute of Technology 机械原理大作业题目三齿轮机构设计 课程名称:机械原理 院系:机电学院 班级: 设计者: 学号: 指导教师: 设计时间: 哈尔滨工业大学

大作业3 齿轮传动设计 1、设计题目 1.1机构运动简图 1.2机械传动系统原始参数 序号 电机转速(r/min ) 输出轴转速(r/min ) 带传动最大传动比 滑移齿轮传动 定轴齿轮传动 最大传动比 模数 圆柱齿轮 圆锥齿轮 一对齿轮最大传动比 模数 一对齿轮最大传动比 模数 15 745 25 30 37 2 3 3 2、传动比的分配计算 电动机转速n i ,输出转速为n o1,n o2,n o3,带传动的最大传动比为i pmax ,滑移齿轮传动的最大传动比为i vmax ,定轴齿轮传动每对齿轮的最大传动比为i dmax 。 根据传动系统的原始参数可知,传动系统的总传动比为 135.2037 74511=== o i n n i

833.243074522=== o i n n i 8.2925 74533=== o i n n i 传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分 实现。设带传动比为i pmax ,滑移齿轮的传动比为i pmax ,滑移齿轮的传动比为i v1,i v2和i v3,定轴齿轮传动的传动比为i f ,则总传动比: f v p i i i i 1max 1= f v p i i i i 2max 2= f v p i i i i 3max 3= 令max 3v v i i ==4 则可得定轴齿轮传动部分的传动比为 365.2max max 3 == v p f i i i i 则得滑移齿轮的传动比 041.3max 11=?= f p v i i i i 750.3max 22=?= f p v i i i i 设定轴齿轮传动由N=3对齿轮传动组成,则每对齿轮的传动比为 i d =3365.2=1.332≤i dmax =4 3、齿轮齿数的确定 由于实现的传动比较大,为保证齿轮传动精度和增加强度,故三对滑移齿轮均按角度变位齿轮设计。 则 3 109287165cos cos ) (cos cos )(cos cos ) (a a Z Z a a Z Z a a Z Z +=+=+ 又由于 750.365=Z Z 041.37 8=Z Z 000.4910=Z Z 结合齿轮变位系数线图,按如下设计: Z 5=13 Z 6=39 a 1=25.19° x 1=0.500 x 2=0.629

一级圆柱齿轮减速器设计说明书

一级圆柱齿轮减速器设计说明书 目录 一、课程设计的目的 (1) 二、课程设计的内容和任务 (2) 三、课程设计的步骤 (2) 四、电动机的选择 (3) 五、传动零件的设计计算 (5) (1)带传动的设计计算 (5) (2)齿轮传动的设计计算 (7) 六、轴的计算 (9) 七、轴承的校核 (13) 八、联轴器的校核 (13) 九、键联接的选择与计算 (14) 十、减速器箱体的主要结构尺寸 (14) 十一、润滑方式的选择 (14) 十二、技术要求 (15) 十三、参考资料 (16) 十四、致谢 (17)

一、课程设计的目的: 机械设计基础课程设计是机械设计基础课程的重要实践性环节,是学生在校期间第一次较全面的设计能力训练,在实践学生总体培养目标中占有重要地位。 本课程设计的教学目的是: 1、综合运用机械设计基础课程及有关先修课程的理论和生产实际知识进行机械设计训练,从而使这些知识得到进一步巩固和扩张。 2、学习和掌握设计机械传动和简单机械的基本方法与步骤,培养学生工程能力及分析问题、解决问题的能力。 3、提高学生在计算、制图、计算机绘图、运用设计资料、进行经验估算等机械设计方面的基本技能。 二、课程设计的内容和任务: 1、课程设计的内容应包括传动装置全部设计计算和结构设计,具体如下: 1)阅读设计任务书,分析传动装置的设计方案。 2)选择电动机,计算传动装置的运动参数和运动参数。 3)进行传动零件的设计计算。 4)减速器装配草图的设计。 5)计算机绘制减速器装配图及零件图。 2、课程设计的主要任务: 1)设计减速器装配草图1张。 2)计算机绘制减速器装配图1张、零件图2张(齿轮、轴等) 3)答辩。 三、课程设计的步骤: 1、设计准备 准备好设计资料、手册、图册、绘图用具、计算用具、坐标纸等。阅读设计任务书,明确设计要求、工作条件、内容和步骤;通过对减速器的装拆了解设计对象;阅读有关资料,明确课程设计的方法和步骤,初步拟订计划。 2、传动装置的总体设计 根据任务书中所给的参数和工作要求,分析和选定传动装置的总体方案;计算功率并选择电动机;确定总传动比和各级传动比;计算各轴的转速、转矩和功率。 3、传动装置的总体方案分析 传动装置的设计方案直观地反应了工作机、传动装置和原动机三者间的运动和力的传递关系。满足工作机性能要求的传动方案,可以由不同传动机构类型以不同的组合形式和布置顺序构成。合理的方案首先应满足工作机的性能要求,保证工作可靠,并且结构简单、尺寸紧凑、加工方便、成本低廉、传动效率高和使用维护方便。 四、电动机的选择 电动机已经标准化、系列化。应按照工作机的要求,根据选择的传动方案选择电动机的类型、容量和转速,并在产品目录总共查出其型号和尺寸。

一级圆柱齿轮减速器设计说明(参考标准版)

目录 一、课程设计任务书 (2) 二、传动方案拟定 (2) 三、电动机选择 (3) 四、计算总传动比及分配各级的伟动比 (3) 五、运动参数及动力参数计算 (4) 六、传动零件的设计计算 (4) 七、轴的设计计算 (8) 八、滚动轴承的选择及校核计算 (13) 九、键联接的选择及校核计算 (15)

一、课程设计任务书 1、已知条件 1)工作条件:连续单向运转,载荷平稳,空载启动,使用年限10年,工作为二班工作制。 2)使用折旧期:8年。 3)检修间隔期:四年大修一次,两年一次中修,半年一次小修。 4)动力来源:电力,三相交流,电压380/220V。 5)运输带速度允许误差:±5%。 6)制造条件及生产批量:一般机械厂制造,小批量生产。 2、设计任务量 1)完成手工绘制减速器装配图1张(A2)。 2)完成CAD绘制零件工图2张(轴、齿轮各一张),同一组两人绘制不同的齿轮和轴。 3)编写设计计算说明书1份。 3、设计主要内容 1)基本参数计算:传动比、功率、扭矩、效率、电机类型等。 2)基本机构设计:确定零件的装配形式及方案(轴承固定方式、润滑和密封方式等)。 3)零件设计及校核(零件受力分析、选材、基本尺寸的确定)。 4)画装配图(总体结构、装配关系、明细表)。 5)画零件图(型位公差、尺寸标注、技术要求等)。 6)写设计说明书。 7)设计数据及传动方案。 二、传动方案拟定 第××组:设计单级圆柱齿轮减速器和一级带传动。 图2.1 带式输送机的传动装置简图

1-电动机;2-三角带传动;3-减速器;4-联轴器;5-传动滚筒;6-皮带运输机(1)工作条件:连续单向运转,载荷平稳,空载启动,使用年限10年,小批量生产,工作为二班工作制,运输带速允许误差正负5%。 (2)原始数据:工作拉力;带速;滚筒直径;滚筒长度。 三、电动机选择 1、电动机类型的选择:Y系列三相异步电动机 2、电动机功率选择: (1)传动装置的总功率: 按表2-5确定各部分的效率为:V带传动效率η=0.96,滚动轴承效率(一对)η=0.98,闭式齿轮传动效率η=0.96,联轴器传动效率η=0.98,传动滚筒效率η=0.95,代入得 (2)电机所需的工作功率: 因载荷平稳,电动机额定功率略大于即可。 3、确定电动机转速: 计算滚筒工作转速: 按《机械设计课程设计指导书》P7表2-3推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围。取V带传动比,则总传动比理时范围为。故电动机转速的可选范围为 符合这一范围的同步转速有。 根据容量和转速,由有关手册查出有三种适用的电动机型号:因此有三种传支比方案:如电动机Y系列型号大全。综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,可见第2方案比较适合,则选。 4、确定电动机型号 根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机型号为。其主要性能:额定功率:,满载转速,额定转矩。质量。 四、计算总传动比及分配各级的伟动比 1、总传动比

二级圆柱齿轮减速器开题报告

武汉工业学院 毕业设计(论文)开题报告 2010届 毕业设计题目:基于AutoCAD的圆柱齿轮三维参数化设计 院(系):机械工程学院 专业名称:过程装备与控制工程 学生姓名: 学生学号: 指导教师:杨红军

武汉工业学院学生毕业设计(论文)开题报告表 课题名称基于AutoCAD的圆柱齿轮三维参数化设计课题类型论文 课题来源导师杨红军 学生姓名学号专业 一,课题研究目的和意义 AutoCAD是目前微机上应用最为广泛的通用交互式计算机辅助绘图与设计软件包。AutoCAD的强大生命力在于它的通用性、多种工业标准和开放的体系结构。AutoCAD的通用性为其二次开发提供了必要条件,而AutoCAD开放的体系结构则使其二次开发成为可能,它允许用户和开发者采用高级编程语言对其进行扩充修改,即二次开发。 AutoCAD参数化设计是二次开发技术在实际应用中提出的课题,参数化设计通常是指软件设计者为绘图及修改图形提供一个软件环境,工程技术人员在这个环境中所绘制的任意图形均可以被参数化,修改图中的任一尺寸,均可实现尺寸驭动,引起相关图形的改变.它不仅可使CAD系统具有交互式绘图功能,还具有自动绘图的功能。其目的是通过图形驭动(或尺寸驭动)方式在设计绘图状态中修改图形。利用参数化设计手段开发的AutoCAD设计系统,可使工程设计人员从大量繁重而琐碎的绘图工作中解脱出来,可以大大提高设计速度。 AutoCAD是目前使用最为广泛的机械图形绘制软件。但是它小支持尺寸驱动的参数化绘图方式,因此在用它进行绘图的过程中就存在大量的没意义重复性的绘图。由于齿轮的绘制比较麻烦,我们就考虑用程序驱动的方式,通过编程实现齿轮的参数化绘图从而提高绘图效率。以AutoCAD为平台,利用VB语言对AutoCAD进行二次开发,开发出了齿轮参数化设计库。 参数化设计是当前AutoCAD技术中的一个研究热点.对参数化技术进行深入的研究,对于提高我国企业的AutoCAD自动化程度以及竞争力有着重要的现实意义。 二,课题研究现状和前景 1 .计算机辅助绘图的研究现状 AutoCAD是由美国Autodesk公司于二十世纪八十年代初为微机上应用CAD技术而开发的绘图程序软件包,经过不断的完美,现已经成为国际上广为流行的绘图工具。AutoCAD可以绘制任意二维和三维图形,并且同传统的手工绘图相比,用AutoCAD 绘图速度更快、精度更高、而且便于个性,它已经在航空航天、造船、建筑、机械、电子、化工、美工、轻纺等很多领域得到了广泛应用,并取得了丰硕的成果和巨大的经济效益。 AutoCAD具有良好的用户界面,通过交互菜单或命令行方式便可以进行各种操作。它的多文档设计环境,让非计算机专业人员也能很快地学会使用。在不断实践的过程中更好地掌握它的各种应用和开发技巧,从而不断提高工作效率。 AutoCAD具有广泛的适应性,它可以在各种操作系统支持的微型计算机和工作站上运行,并支持分辨率由320×200到2048×1024的各种图形显示设备40多种,以及

单级圆柱齿轮减速器设计.

机械设计基础课程设计 机械设计说明书 设计题目:单级机圆柱齿轮减速器 机械电子工程系系 08一体化专业 2 班 设计者:曹刘备 学号:080522043 指导老师:马树焕 2010 年6 月19 日

目录 一、传动装置总体设计 二、V带设计 三、各齿轮的设计计算 四、轴的设计 五、校核 六、主要尺寸及数据 七、设计小结

设计任务书 课程设计题目:设计带式运输机传动装置 1已知条件:运输带工作拉力 F = 3200 N。 运输带工作速度v= 2 m/s 滚筒直径 D = 375 mm 工作情况两班制,连续单向运转,载荷较平稳。,室 内,工作,水分和灰度正常状态,环境最高温 度35℃。要求齿轮使用寿命十年。 一、传动装置总体设计 一、传动方案 1)外传动用v带传动 2)减速器为单级圆柱齿轮齿轮减速器 3)方案如图所示 二、该方案的优缺点: 该工作机有轻微振动,由于V带有缓冲吸振能力,采用V带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V带这种简单的结构,并且价格便宜,标准化程度高,大幅降低了成本。减速器部分单级渐开线圆柱齿轮减速器。轴承相对于齿轮对称,要求轴具有较大的刚度。原动机部分为Y系列三相交流异步电动机。 总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。

计算与说明 (一)电机的选择 工作机所需要的功率 P w =F ×v=6400w =6.4 kw min .110134 .014.36.1?-=?==R D V n π 传动装置总效率: η总=η带轮×η齿轮×η轴承×η轴承×η联轴器 =0.95×0.97×0.99×0.99×0.99 =0.89 电机输出功率 P =P w/η总= 7.11 kw 所以取电机功率P =7.5kw 技术数据: 额定功率 7.5 kw 满载转速 970 R/min 额定转矩 2.0 n ?m 最大转矩 2.0 n ?m 选用Y160 M-6型 外形查表19-2(课程设计书P 174) A:254 B:210 C:108 D:42 E:110 F:12 G:37 H:160 K:15 AB:330 AC:32 AD:255 HD:385 BB:270 L:600 二、 V 带设计 总传动比 6.959.9101 970≈===n i n m 定 V 带传动比i 1=3.2 定 齿轮传动比i 2=3 外传动带选为V 带 由表12-3(P 216)查得K a =1.2 P ca =K a ×P = 1.1×7.5=9KW 所以 选用B 型V 带

哈工大机械原理课程设计齿轮传动设计大作业20无错版

机械原理课程设计大作业 ——齿轮传动系统20 课程名称:机械原理课程设计 设计题目:齿轮传动系统分析 院系:机电工程学院 班级: 15 设计者: 学号: 115 指导教师:陈 设计时间: 2017年6月

1、设计题目 1.1机构运动简图 2、传动比的分配计算 电动机转速min /970r n =,输出转速min /3001r n =,n /3502mi r n =, min /4003r n =,带传动的最大传动比5.2m ax =p i ,滑移齿轮传动的最大传动比 4m ax =v i ,定轴齿轮传动的最大传动比4max =d i 。 根据传动系统的原始参数可知,传动系统的总传动比为: 333.3230970 011=== n n i 714.2735 970 022=== n n i 250.2440 970 033=== n n i

传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分实现。设带传动的传动比为5.2m ax =p i ,滑移齿轮的传动比为321v v v i i i 、、,定轴齿轮传动的传动比为f i ,则总传动比 f v p i i i i 1m ax 1= f v p i i i i 2m ax 2= f v p i i i i 3max 3= 令 4max 3==v v i i 则可得定轴齿轮传动部分的传动比为 425.24 *5.2250 .24max max 3=== v p f i i i i 滑移齿轮传动的传动比为 333.5425 .2*5.2333 .32max 11== = f p v i i i i 571.4425 .2*5.2714 .27max 22== = f p v i i i i 设定轴齿轮传动由3对齿轮传动组成,则每对齿轮的传动比为 4343.1425.2max 3 3=≤== =d f d i i i 3、齿轮齿数的确定 根据滑移齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮5、6、7、8、9和10为角度变位齿轮,其齿数:42,8,41,9,40,101098765======z z z z z z ;它们的齿 顶高系数1=* a h , 径向间隙系数25.0=* c ,分度圆压力角020=α,实际中心距mm a 50' =。 根据定轴齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮11、12、13和14 为高度变位齿轮,其齿数:21,1314121311====z z z z 。它们的齿顶高系数1=* a h ,径向 间隙系数25.0=* c ,分度圆压力角020=α,实际中心距mm a 51'=。圆锥齿轮15和16 选择为标准齿轮29,171615==z z ,齿顶高系数1=*a h ,径向间隙系数25.0=* c ,分度 圆压力角为020=α(等于啮合角'α)。 4、齿轮变速传动中每对齿轮几何尺寸及重合度的计算 4.1 滑移齿轮5和齿轮6

哈工大机械原理大作业_凸轮机构设计(第3题)

机械原理大作业二 课程名称:机械原理 设计题目:凸轮设计 院系:机电学院 班级: 1208103 完成者: xxxxxxx 学号: 11208103xx 指导教师:林琳 设计时间: 2014.5.2

工业大学 凸轮设计 一、设计题目 如图所示直动从动件盘形凸轮,其原始参数见表,据此设计该凸轮。 二、凸轮推杆升程、回程运动方程及其线图 1 、凸轮推杆升程运动方程(6 50π?≤ ≤) 升程采用正弦加速度运动规律,故将已知条件mm h 50=,6 50π =Φ带入正弦加速度运动规律的升程段方程式中得: ??? ?? ???? ??-=512sin 215650?ππ?S ;

?? ? ?????? ??-= 512cos 1601ππωv ; ?? ? ??= 512sin 1442 1?π ωa ; 2、凸轮推杆推程远休止角运动方程( π?π ≤≤6 5) mm h s 50==; 0==a v ; 3、凸轮推杆回程运动方程(9 14π ?π≤≤) 回程采用余弦加速度运动规律,故将已知条件mm h 50=,9 5'0π= Φ,6 s π = Φ带入余弦加速度运动规律的回程段方程式中得: ?? ? ???-+=)(59cos 125π?s ; ()π?ω--=59 sin 451v ; ()π?ω-=59 cos 81-a 21; 4、凸轮推杆回程近休止角运动方程(π?π 29 14≤≤) 0===a v s ; 5、凸轮推杆位移、速度、加速度线图 根据以上所列的运动方程,利用matlab 绘制出位移、速度、加速度线图。 ①位移线图 编程如下: %用t 代替转角 t=0:0.01:5*pi/6; s=50*((6*t)/(5*pi)-1/(2*pi)*sin(12*t/5)); hold on plot(t,s); t=5*pi/6:0.01:pi; s=50; hold on plot(t,s); t=pi:0.01:14*pi/9; s=25*(1+cos(9*(t-pi)/5));

二级圆柱齿轮减速器及v带的设计

目录 1. 电动机选择 2. 主要参数计算 3. V带传动的设计计算 4. 减速器斜齿圆柱齿轮传动的设计计算 5. 机座结构尺寸计算 6. 轴的设计计算 7. 键、联轴器等的选择和校核 8. 润滑材料及齿轮、轴承的润滑方法9.减速器附件及其说明 10. 参考文献

一、电动机的选择 首先计算工作机有效功率: 48000.6P 2.881000 1000 W F v K W ?= = = 式中,F ——传送带的初拉力; v ——传送带的带速。 从原动机到工作机的总效率: 4 2 3 4 2 3 123450.960.990.970.980.960.784ηηηηηη∑==????= 式中,1η——v 带传动效率,10.96η=; 2η——轴承传动效率,20.99η=; 3η——齿轮啮合效率,30.97η=; 4η——联轴器传动效率,40.98η=; 5η——卷筒传动效率,50.96η= 则所需电动机功率: 2.88 3.67kW 0.784 W d P P kW η∑ = = = 工作机(套筒)的转速: W 6010001000600.6 n /m in 57.3/m in 200 V r r D ππ???= = =? 由参考文献1表9.2,两级齿轮传动840i =-,所以电动机的转速范围为: =d n ' i ∑W n =(8~40)×57.3=(458.4~2292)min r 符合这一范围的同步转速为750 r/min 、1000 r/min 、1500 r/min 三种。综合考虑电动机和传动装置的尺寸、质量及价格等因素,为使传动装置结构紧凑,决定选用同步转速为1000 r/min 的电动机。 根据电动机的类型、容量和转速,由参考文献[2]表15.1,选定电动机型号为Y132M1-6,其主要性能如下表所示。

哈工大机械原理试卷

一.填空题(本大题共7小题,每空1分, 共15分) 1. 按照两连架杆可否作整周回转,平面连杆机构分为 、 和 。 2. 平面连杆机构的 角越大,机构的传力性能越好。 3. 运动副按接触形式的不同,分为 和 。 4.直齿圆柱齿轮正确啮合条件是两齿轮的 和 分别相等。 5. 凸轮从动件按其端部的形状可分为 从动件、 从动件和 从动件动件。 6. 机构具有确定运动的条件是: 。 7.通过将铰链四杆机构的转动副之一转化为移动副时,则可得到具有移动副的 机构、 机构、摇块机构和 机构。 二.选择题(本大题共15小题,每小题1分,共15分) 1. 要实现两相交轴之间的传动,可采用 传动。 A .直齿圆柱齿轮 B .斜齿圆柱齿轮 C .直齿锥齿轮 D .蜗杆蜗轮 2. 我国标准规定,对于标准直齿圆柱齿轮,其ha*= 。 A .1 B .0.25 C .0.2 D .0.8 3. 在机械传动中,若要得到大的传动比,则应采用 传动。 A. 圆锥齿轮 B. 圆柱齿轮 C. 蜗杆 D. 螺旋齿轮 4. 当四杆机构处于死点位置时,机构的压力角为 。 A .0° B .90° C .45° D .15° 5. 一般情况凸轮机构是由凸轮、从动件和机架三个基本构件组成的 机构。 A .转动副 B .移动副 C .高副 D .空间副 6. 齿轮的渐开线形状取决于它的 直径。 A .齿顶圆 B .分度圆 C .基圆 D .齿根圆 7. 对于滚子从动件盘形凸轮机构,滚子半径 理论轮廓曲线外凸部分的最小曲率半径。 A .必须小于 B .必须大于 C .可以等于 D .与构件尺寸无关 8. 渐开线直齿圆柱齿轮中,齿距p ,法向齿距n p ,基圆齿距b p 三者之间的关系为 。 A.p p p n b <= B.p p p n b << C.p p p n b >> D. p p p n b => 9. 轻工机械中常需从动件作单向间歇运动,下列机构中不能实现该要求的是 。 A.棘轮机构 B.凸轮机构 C.槽轮机构 D.摆动导杆机构 10. 生产工艺要求某机构将输入的匀速单向转动,转变为按正弦规律变化的移动输出,一种可供选择的机构是 。

二级圆柱齿轮减速器装配图

{机械设计基础课程设计} 设计说明书 课程设计题目 带式输送机传动装置 设计者李林 班级机制13-1班 学号9 指导老师周玉 时间20133年11-12月

目录 一、课程设计前提条件 (3) 二、课程设计任务要求 (3) 三、传动方案的拟定 (3) 四、方案分析选择 (3) 五、确立设计课题 (4) 六、电动机的选择 (5) 七、传动装置的运动和动力参数计算 (6) 八、高速级齿轮传动计算 (8) 九、低速级齿轮传动计算 (13) 十、齿轮传动参数表 (18) 十一、轴的结构设计 (19) 十二、轴的校核计算 (20) 十三、滚动轴承的选择与计算 (24) 十四、键联接选择及校核 (25) 十五、联轴器的选择与校核 (26) 十六、减速器附件的选择 (27) 十七、润滑与密封 (30) 十八、设计小结 (31) 十九、参考资料 (31)

一.课程设计前提条件: 1. 输送带牵引力F(KN): 2.8 输送带速度V(m/S):1.4 输送带滚筒直径(mm):350 2. 滚筒效率:η=0.94(包括滚筒与轴承的效率损失) 3. 工作情况:使用期限12年,两班制(每年按300天计算),单向运转,转速误差不得超过±5%,载荷平稳; 4. 工作环境:运送谷物,连续单向运转,载荷平稳,空载起动,室内常温,灰尘较大。 5. 检修间隔期:四年一次大修,两年一次中修,半年一次小修; 6. 制造条件及生产批量:一般机械厂制造,小批量生产。 二.课程设计任务要求 1. 用CAD设计一张减速器装配图(A0或A1)并打印出来。 2. 轴、齿轮零件图各一张,共两张零件图。 3.一份课程设计说明书(电子版)。 三.传动方案的拟定 四.方案分析选择 由于方案(4)中锥齿轮加工困难,方案(3)中蜗杆传动效率较低,都不予考虑;方案(1)、方案(2)都为二级圆柱齿轮减速器,结构简单,应用广泛,初选这两种方案。 方案(1)为二级同轴式圆柱齿轮减速器,此方案结构紧凑,节省材料,但由于此 方案中输入轴和输出轴悬臂,容易使悬臂轴受齿轮间径向力作用而发生弯曲变形使齿轮啮合不平稳,若使用斜齿轮则指向中间轴的一级输入齿轮和二级输出齿轮的径向力同向,

一级直齿圆柱齿轮减速器的设计

一级减速器设计说明书 课题:一级直齿圆柱齿轮减速器的设计学院: 班级: 姓名: 学号: 指导老师: 南通纺织职业技术学院

目录 一、设计任务书............................................ 二、电动机的选择.......................................... 三、传动装置运动和动力参数的计算.......................... 四、V带的设计 ............................................ 五、齿轮传动设计与校核.................................... 六、轴的设计与校核........................................ 七、滚动轴承的选择与校核计算.............................. 八、键连接的选择与校核计算................................ 九、联轴器的选择与校核计算................................ 十、润滑方式及密封件类型的选择............................ 十一、设计小节............................................ 十二、参考资料............................................

二设计任务说明书 1、减速器装配图1张; 2、主要零件工作图2张; 3、设计计算说明书 原始数据:输送带的工作拉力;F=1900 输送带工作速度:V=1.8 滚筒直径:D=450 工作条件:连续单向运载,载荷平稳,空载起动,使用期限5年,小 批量生产,两班制工作,运输带速度允许误差为5% 传动简图: 1电动机2皮带轮3圆柱齿轮减速器4联轴器5输送带

新版二级直齿圆柱齿轮减速器_(机械设计课程设计).

机械设计——减速器课程设计说明书 课程名称:机械设计课程设计 设计题目:展开式二级圆柱齿轮减速器院系:机械工程学院 班级:10 2班 学号:102903054036 指导教师:迎春 目录 1. 题目 (1) 2. 传动方案的分析 (2) 3. 电动机选择,传动系统运动和动力参数计算 (2) 4. 传动零件的设计计算 (5) 5. 轴的设计计算 (16) 6. 轴承的选择和校核 (26) 7. 键联接的选择和校核 (27) 8. 联轴器的选择 (28) 9. 减速器的润滑、密封和润滑牌号的选择........................ 28 10. 减速器箱体设计及附件的选择和说明........................................................................ 29 11. 设计总结 (31) 12. 参考文献 (31)

题目:设计一带式输送机使用的 V 带传动或链传动及直齿圆柱齿轮减速器。设计参数如下表所示。 3. 工作寿命 10年,每年 300个工作日,每日工作 16小时 4. 制作条件及生产批量 : 一般机械厂制造,可加工 7~8级齿轮;加工条件:小批量生产。生产 30台 6. 部件:1. 电动机, 2.V 带传动或链传动 ,3. 减速器 ,4. 联轴器 ,5. 输送带 6. 输送带鼓轮 7. 工作条件:连续单向运转,工作时有轻微振动,室内工作; 运输带速度允许误差±5%; 两班制工作, 3年大修,使用期限 10年。 (卷筒支承及卷筒与运输带间的摩擦影响在运输带工作拉力 F 中已考虑。 8. 设计工作量:1、减速器装配图 1张 (A0或 A1 ; 2、零件图 1~2张; 3、设计说明书一份。 §2传动方案的分析

哈工大机械原理课程设计齿轮传动设计大作业20无错版复习过程

哈工大机械原理课程设计齿轮传动设计大作业20无错版

机械原理课程设计大作业 ——齿轮传动系统20 课程名称:机械原理课程设计 设计题目:齿轮传动系统分析 院系:机电工程学院 班级: 15 设计者: 学号: 115 指导教师:陈 设计时间: 2017年6月

1、设计题目 1.1机构运动简图 1 序号 电机转速(r/min ) 输出轴转速(r/min ) 带传动最大传动比 滑移齿轮传动 定轴齿轮传动 最大传动比 模数 圆柱齿轮 圆锥齿轮 一对齿 轮最大 传动比 模 数 一对齿轮最大传动比 模数 20 970 30 35 40 ≤2.5 ≤4 2 ≤4 3 ≤4 3 2、传动比的分配计算 电动机转速min /970r n =,输出转速min /3001r n =, n /3502mi r n =,min /4003r n =,带传动的最大传动比5.2m ax =p i ,滑移齿轮传动的最大传动比4m ax =v i ,定轴齿轮传动的最大传动比4max =d i 。 根据传动系统的原始参数可知,传动系统的总传动比为: 333.3230970 011=== n n i 714.2735 970 022=== n n i

250.2440 970 033=== n n i 传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分实现。设带传动的传动比为5.2m ax =p i ,滑移齿轮的传动比为321v v v i i i 、、,定轴齿轮传动的传动比为f i ,则总传动比 f v p i i i i 1m ax 1= f v p i i i i 2m ax 2= f v p i i i i 3max 3= 令 4max 3==v v i i 则可得定轴齿轮传动部分的传动比为 425.24 *5.2250 .24max max 3=== v p f i i i i 滑移齿轮传动的传动比为 333.5425 .2*5.2333 .32max 11== = f p v i i i i 571.4425 .2*5.2714 .27max 22== = f p v i i i i 设定轴齿轮传动由3对齿轮传动组成,则每对齿轮的传动比为 4343.1425.2max 33 =≤===d f d i i i 3、齿轮齿数的确定 根据滑移齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮5、6、7、8、9和10为角度变位齿轮,其齿数: 42,8,41,9,40,101098765======z z z z z z ;它们的齿顶高系数1=* a h ,径向间隙系数25.0=* c ,分度圆压力角0 20=α,实际中心距mm a 50'=。

单级圆柱齿轮减速器设计说明书

机械设计基础课程设计说明书 设计题目带式输送机传动系统中的减速器机电系专业 级班 学生姓名 完成日期 指导教师

目录 第一章绪论 第二章课题题目及主要技术参数说明 2.1 课题题目 2.2 主要技术参数说明 2.3 传动系统工作条件 2.4 传动系统方案的选择 第三章减速器结构选择及相关性能参数计算 3.1 减速器结构 3.2 电动机选择 3.3 传动比分配 3.4 动力运动参数计算 3.5带的选择 第四章齿轮的设计计算(包括小齿轮和大齿轮) 4.1 齿轮材料和热处理的选择 4.2 齿轮几何尺寸的设计计算 4.2.1 按照接触强度初步设计齿轮主要尺寸 4.2.2 齿轮弯曲强度校核 4.2.3 齿轮几何尺寸的确定 4.3 齿轮的结构设计 第五章轴的设计计算(从动轴)

5.1 轴的材料和热处理的选择 5.2 轴几何尺寸的设计计算 5.2.1 按照扭转强度初步设计轴的最小直径 5.2.2 轴的结构设计 5.2.3 轴的强度校核 第六章轴承、键和联轴器的选择 6.1 轴承的选择及校核 6.2 键的选择计算及校核 6.3 联轴器的选择 第七章减速器润滑、密封及附件的选择确定以及箱体主要结构尺寸的计算 7.1 润滑的选择确定 7.2 密封的选择确定 7.3减速器附件的选择确定 7.4箱体主要结构尺寸计算 第八章总结 参考文献

第一章绪论 本论文主要内容是进行一级圆柱直齿轮的设计计算,在设计计算中运用到了《机械设计基础》、《机械制图》、《工程力学》、《公差与互换性》等多门课程知识,并运用《AUTOCAD》软件进行绘图,因此是一个非常重要的综合实践环节,也是一次全面的、规范的实践训练。通过这次训练,使我们在众多方面得到了锻炼和培养。主要体现在如下几个方面: (1)培养了我们理论联系实际的设计思想,训练了综合运用机械设计课程和其他相关课程的基础理论并结合生产实际进行分析和解决工程实际问题的能力,巩固、深化和扩展了相关机械设计方面的知识。 (2)通过对通用机械零件、常用机械传动或简单机械的设计,使我们掌握了一般机械设计的程序和方法,树立正确的工程设计思想,培养独立、全面、科学的工程设计能力和创新能力。 (3)另外培养了我们查阅和使用标准、规范、手册、图册及相关技术资料的能力以及计算、绘图数据处理、计算机辅助设计方面的能力。 (4)加强了我们对Office软件中Word功能的认识和运用。

哈工大机械原理大作业

H a r b i n I n s t i t u t e o f T e c h n o l o g y 机械原理大作业一 课程名称:机械原理 设计题目:连杆机构运动分析 院系:机电学院 班级:1208105 分析者:殷琪 学号: 指导教师:丁刚 设计时间: 哈尔滨工业大学 设计说明书 1 、题目 如图所示机构,一只机构各构件的尺寸为AB=100mm,BC=,CE=,BE=,CD=,AD=,AF=7AB,DF=,∠BCE=139?。构件1的角速度为ω1=10rad/s,试求构件2上点E的轨迹及构件5的角位移、角速度和角加速度,并对计算结果进行分析。 2、机构结构分析

该机构由6个构件组成,4和5之间通过移动副连接,其他各构件之间通过转动副连接,主动件为杆1,杆2、3、4、5为从动件,2和3组成Ⅱ级RRR 基本杆组,4和5组成Ⅱ级RPR 基本杆组。 如图建立坐标系 3、各基本杆组的运动分析数学模型 1) 位置分析 2) 速度和加速度分析 将上式对时间t 求导,可得速度方程: 将上式对时间t 求导,可得加速度方程: RRR Ⅱ级杆组的运动分析 如下图所示 当已知RRR 杆组中两杆长L BC 、L CD 和两外副B 、D 的位置和运动时,求内副C 的位置、两杆的角位置、角运动以及E 点的运动。 1) 位置方程 由移项消去j ?后可求得i ?: 式中, 可求得j ?: E 点坐标方程: 其中 2) 速度方程 两杆角速度方程为 式中, 点E 速度方程为 3) 加速度方程 两杆角加速度为 式中, 点E 加速度方程为 RPR Ⅱ级杆组的运动分析 (1) 位移方程 (2)速度方程 其中 (3)加速度方程 4、 计算编程 利用MATLAB 软件进行编程,程序如下: % 点B 和AB 杆运动状态分析 >>r=pi/180; w 1=10; e 1=0; l 1=100; Xa=0; Ya=0;

二级圆柱齿轮减速器说明书

机械设计课程设计 计算说明书 设计题目:设计用于盘磨机的二级圆柱齿轮减速器 班级:11车辆1班 设计者:张东升 指导教师:智淑亚 2013年12月9日星期一

机械设计课程设计任务书 学号1104104048 姓名张东升班级车辆1班 一、设计题目:盘磨机传动装置 二、传动装置简图: 1—电动机;2、5—联轴器;3—圆柱齿轮减速器; 4—碾轮;6—锥齿轮传动;7—主轴 三、设计原始数据: 圆锥齿轮传动比:i=4 主轴转速:50/min n r = 主 电动机功率:P= 5.5 kW 电动机转速:1500/min = n r 电 每日工作时数:8小时传动工作年限:8年 四、机器传动特性: 传动不逆转,有轻微的振动,起动载荷为名义载荷的1.5倍,主轴转速允许误差为±5%。 五、设计工作量: 1.减速器装配图1张(A0);

2.零件工作图2张; 3.设计说明书1份。 目录 一、设计任务书………………………………………………… 二、传动系统方案的分析与拟定……………………………… 三、电动机的选择计算…………………………………………… 四、计算传动装置分配各级传动比……………………………… 五、传动装置运动及动力参数的计算………………………… 六、传动零件的设计计算……………………………………… 七、轴及联轴器结构的初步设计……………………………… 八、验算滚动轴承的寿命……………………………………… 九、键联接的选择和计算……………………………… 十、减速器润滑方式、润滑油牌号、密封类型的选择和装油量计 算………………………………………………十一、减速器箱体设计……………………………………十二、误差分析………………………………………十三、参考文献……………………………………………

哈工大机械原理大作业——齿轮——1号

哈工大机械原理大作业——齿轮——1号

Harbin Institute of Technology 机械原理大作业3 课程名称:机械原理 设计题目:齿轮传动设计

i 3 =1450/17=85.294 传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分实现。 设带传动的传动比为i pmax =2.8,滑移齿轮的传动比为i v1 ,i v2 和i v3 ,令i v3 =i vmax =4.5, 则定轴的传动比为i f =85.294/(4.5*2.8)=6.769,从而i v1 =48.333/(6.769*2.8) =2.550,i v2=3.326。定轴齿轮每对的传动比为i d ==1.89。 三、滑移齿轮变速传动中每对齿轮的几何尺寸及重合度: 经过计算、比较,确定出三对滑移齿轮的齿数,其分别为:z 5=17,z 6 =44, z 7=14,z 8 =47,z 9 =11,z 10 =50。变位系数的确定:x 5 =x 6 =0; x 7 ≥ ha*(17-14)/17=0.176,取x 7=0.18,x 8 =-0.18;x 9 ≥ha*(17-11)/17=0.353,取 x 9=0.36;x 10 =-0.36。各对齿轮的具体参数如下。 表一滑移齿轮5和6几何尺寸及重合度 序号项目代号计算公式及计算结果 1 齿数齿轮5 z 5 17 44 齿轮6 z 6 2 模数m 2 3 压力角α20° 4 齿顶高系数h a * 1 5 顶隙系数c* 0.25 6 标准中心距 a 61mm 7 实际中心距a’61mm 8 啮合角α ’ 20° 9 变位系数齿轮5 x 5 齿轮6 x 6 10 齿顶高齿轮5 h a5 h a5 = h a * m=2mm h a6 = h a * m=2mm 齿轮6 h a6 11 齿根高齿轮5 h f5 h f5 =m*(h a *+c*)=2.5mm h f6 =m*(h a *+c*)=2.5mm 齿轮6 h f6 12 分度圆直径齿轮5 d 5 d 5 =m*z 5 =34mm d 6 =m*z 6 =88mm 齿轮6 d 6 13 齿顶圆直径齿轮5 d a5 d a5 =d 5 +2*h a5 =39mm d a6 =d 6 +2*h a6 =93mm 齿轮6 d a6 14 齿根圆直径齿轮5 d f5 d f5 =d 5 -2*h f5 =29mm d f6 =d 6 -2*h f6 =83mm 齿轮6 d f6 15 齿顶圆压力 角 齿轮5 α a5 α a5 =arccos(d 5 *c osα/d a5 )=32.51° α a6 =arccos(d 6 *cosα/d a6 )=27.23° 齿轮6 α a6 16 重合度ε[z 5 *(tanα a5 -tanα’)+z 6 *(tanα a6 - tanα’)]/2π=1.792