单开道岔道岔设计实例

单开道岔道岔设计

一.我国铁路既有线道岔概况:

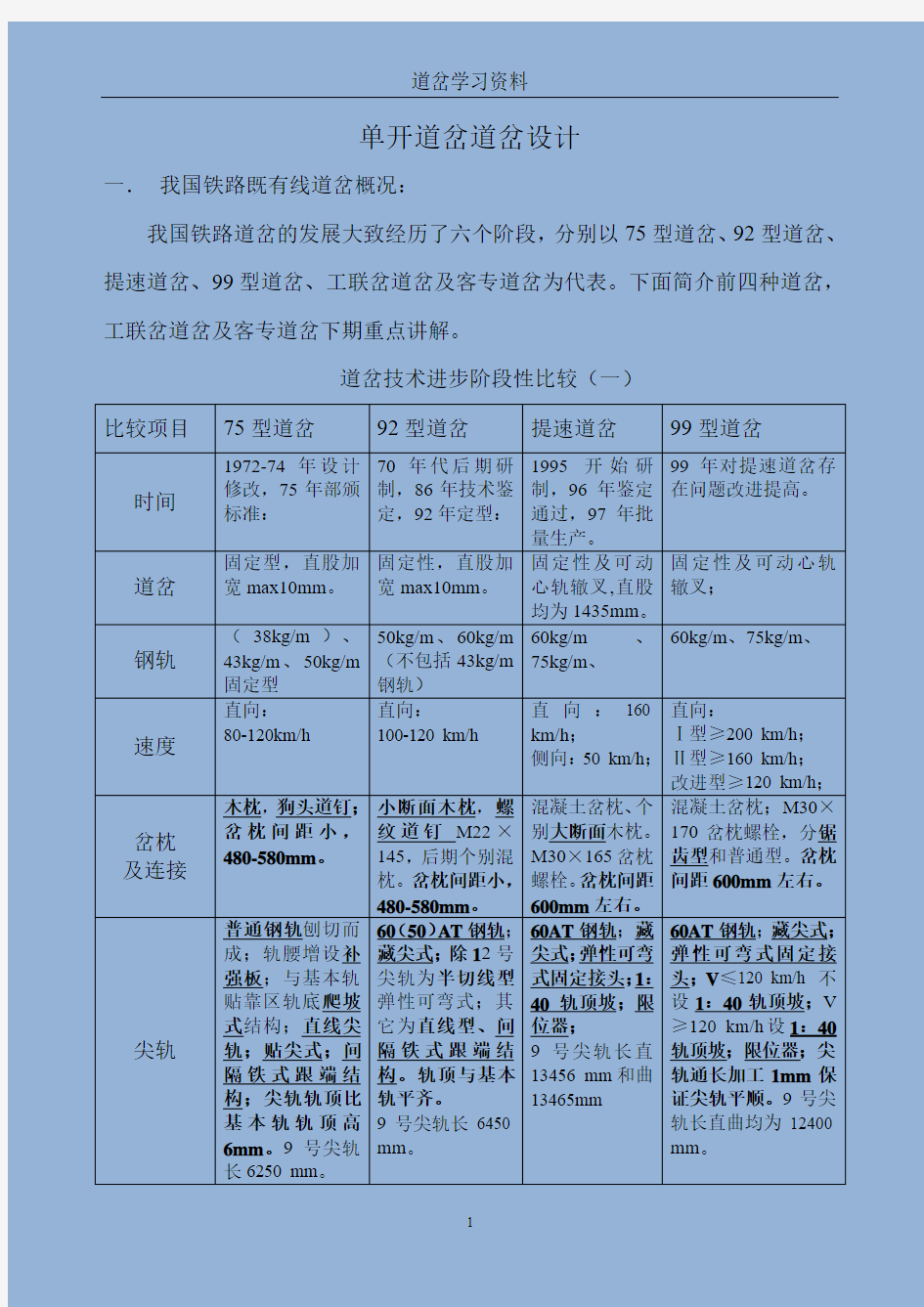

我国铁路道岔的发展大致经历了六个阶段,分别以75型道岔、92型道岔、提速道岔、99型道岔、工联岔道岔及客专道岔为代表。下面简介前四种道岔,工联岔道岔及客专道岔下期重点讲解。

道岔技术进步阶段性比较(一)

比较项目75型道岔92型道岔提速道岔99型道岔

时间1972-74年设计

修改,75年部颁

标准:

70年代后期研

制,86年技术鉴

定,92年定型:

1995开始研

制,96年鉴定

通过,97年批

量生产。

99年对提速道岔存

在问题改进提高。

道岔固定型,直股加

宽max10mm。

固定性,直股加

宽max10mm。

固定性及可动

心轨辙叉,直股

均为1435mm。

固定性及可动心轨

辙叉;

钢轨(38kg/m)、

43kg/m、50kg/m

固定型

50kg/m、60kg/m

(不包括43kg/m

钢轨)

60kg/m、

75kg/m、

60kg/m、75kg/m、

速度直向:

80-120km/h

直向:

100-120 km/h

直向:160

km/h;

侧向:50 km/h;

直向:

Ⅰ型≥200 km/h;

Ⅱ型≥160 km/h;

改进型≥120 km/h;

岔枕及连接木枕,狗头道钉;

岔枕间距小,

480-580mm。

小断面木枕,螺

纹道钉M22×

145,后期个别混

枕。岔枕间距小,

480-580mm。

混凝土岔枕、个

别大断面木枕。

M30×165岔枕

螺栓。岔枕间距

600mm左右。

混凝土岔枕;M30×

170岔枕螺栓,分锯

齿型和普通型。岔枕

间距600mm左右。

尖轨普通钢轨刨切而

成;轨腰增设补

强板;与基本轨

贴靠区轨底爬坡

式结构;直线尖

轨;贴尖式;间

隔铁式跟端结

构;尖轨轨顶比

基本轨轨顶高

6mm。9号尖轨

长6250 mm。

60(50)AT钢轨;

藏尖式;除12号

尖轨为半切线型

弹性可弯式;其

它为直线型、间

隔铁式跟端结

构。轨顶与基本

轨平齐。

9号尖轨长6450

mm。

60AT钢轨;藏

尖式;弹性可弯

式固定接头;1:

40轨顶坡;限

位器;

9号尖轨长直

13456 mm和曲

13465mm

60AT钢轨;藏尖式;

弹性可弯式固定接

头;V≤120 km/h 不

设1:40轨顶坡;V

≥120 km/h设1:40

轨顶坡;限位器;尖

轨通长加工1mm保

证尖轨平顺。9号尖

轨长直曲均为12400

mm。

道岔技术进步阶段性比较(二)

比较项目75型道岔92型道岔提速道岔99型道岔

(92改进型和提速改进型)

滑床板6mm厚滑床台,栓

接双墙式轨撑,刚

性扣压,见图

CT1-34、CT1-82

24 mm厚滑床台,

可调式栓接轨撑,

刚性扣压,见图3

29mm厚滑床

台,弹性轨撑,

弹性扣压,见图

4、5。

30 mm厚滑床台,弹

性轨撑,弹性扣压,

牵引点处通长垫板

见图4、6。

扣件狗头道钉刚性扣板式Ⅱ型或改进型弹

性扣件。局部困

难区刚性扣件

Ⅱ型或改进型弹性

扣件。局部采用特殊

弹性扣件加强。

辙叉直线型高锰钢整铸

辙叉;跟端不分腿;

用两块夹板连接。9

号m=2050mm。辙

叉下无铁垫板。直线型高锰钢整铸

辙叉;跟端分腿;

用四块接头夹板连

接。9号

m=2771mm。辙叉

下设铁垫板。刚性

扣压

直线型高锰钢整

铸辙叉;跟端分

腿;用四块接头

夹板连接。9号

m=2771mm。辙

叉下设铁垫板及

橡胶垫板。弹性

扣压。

直线型高锰钢整铸

辙叉;或可动心轨辙

叉,跟端分腿;用四

块接头夹板连接或

焊接。9号

m=2771mm。辙叉下

设铁垫板及橡胶垫

板。弹性扣压。

牵引点处一点牵引;动程为:

152mm;扳道器。一点牵引;动程为:

152mm;扳道器或

电动、电液转辙机。

内锁闭

9号、12号两点

牵引:第一牵引

点动程为:160

或180mm;第二

牵引点动程为:

75mm;电动、电

液转辙机;钢岔

枕。外锁闭

9号、12号两点牵引:

第一牵引点动程为:

160或180mm;第二

牵引点动程为:

75mm;电动、电液

转辙机;取消钢岔

枕、岔枕连接装备;

挡碴板;V≤120

km/h可采用内锁闭;

V≥120 km/h采用外

锁闭。

护轨用间隔铁与导轨连

接护轨。槽型及H型护轨槽型及H型护轨槽型及H型护轨;整

铸护轨垫板

缓冲垫层硬冲击;无弹性缓

冲垫层。木枕垫板下设塑料

垫片或胶合竹板。

混枕板下设橡胶垫

板。轨下、辙叉下

无缓冲垫层

轨下、辙叉下、

垫板下均设缓冲

垫层——橡胶垫

板

橡胶垫板,滑床板处

基本轨下为单面槽

橡胶垫板,整个范围

内弹性趋于一致。

导曲线半

径(12号道

岔)

R=330mm R=350mm R=350mm R=350mm

二.92型道岔系列与改进型系列比照

92型道岔92型改进型道岔序号项点名称缺点项点名称优点

1 小断面木

枕

弯曲刚度不足,纵横向防爬阻

力低,不能持久保持轨面平顺,

道钉易松动,维修频繁,不适

应大型养路机械作业,稳定性

差,使用寿命短

混凝土岔

枕

弯曲刚度大,纵横向防爬阻力高,能持久

保持轨面平顺,道钉锁定牢固,简单实用,

适应大型养路机械作业,稳定性高,使用

寿命长

2 刚性扣件对钢轨的锁定能力低,使钢轨

与岔枕之间难以形成较好的抵

御温度力的弹性框架,且在动

载作用下扣件扣压力损失较

大,使用寿命短。

弹性扣件

能持久保持钢轨的锁定,动载作用下扣件

扣压力损失较小,使用寿命长。旅客舒适

度高。

3 直线尖轨侧向冲击力大;磨耗严重;旅

客舒适度底;影响行车速度;

使用寿命短。

半切线型

弹性可弯

尖轨

显著增大导曲线半径,缩短道岔全长,尖

轨冲击小,磨耗轻;旅客舒适度高尖轨尖

端轨距加宽最小。

4 尖轨跟部

结构为间

隔铁活接

头

基本轨承受很大的附加阻力;

尖轨位移不易控制;限制直向

行车速度;稳定性差。

鱼尾板固

定接头

解决了间隔铁活接头存在的问题,提高了

列车通过允许值

5 尖轨顶面

不加工

尖轨顶面不加工,出现马鞍型

磨耗

尖轨顶面

通长加工

1mm

尖轨顶面通长加工1mm消除因跟端压型

引起的短波不平顺,消除或减轻了马鞍型

磨耗。

6

未设弹性

缓冲垫层:

使机车车辆轮对对垫板和岔枕

形成硬冲击;导致岔枕裂损;

形成道床残余变形的积累;旅

客舒适度底。

设弹性缓

冲垫层

使机车车辆轮对对垫板和岔枕形成弹性

冲击;减缓岔枕受力;消除道床残余变形

的积累;旅客舒适度高。

7 一般螺母须经常养护,增加了劳动强度,防松螺母免维护,耐久性。

8 一点牵引动程为:152mm;扳道器或电

动、电液转辙机。内锁闭

两点牵引

9号、12号两点牵引:V≤120 km/h可采

用内锁闭;V≥120 km/h采用外锁闭。

9 设置牵引点

处岔枕连接

装备

防爬阻力大,道岔稳定。

10 牵引点处

通长垫板

保证牵引点处轨距,防止轨距扩张。牵引

力分散传递。

11 挡碴板

保证牵引转辙机畅通工作。

三.尖轨型式:

按平面型式分类

直线型尖轨—

—工作边为直

线。

优点:左右开通用,加工简便。缺点::冲击大,易磨耗,

旅客舒适度低。寿命短。

曲线型尖轨—

—工作边除尖

轨尖端前部有

一小段直线外,

其余均为曲线。

切线型

尖轨曲线的理论起点与基本轨工作边相切。在

尖轨3mm或5mm断面前去用一段100-300mm

的直线段,直线段与尖轨曲线不相切。见示意

图

我国目前很少采用。优点:半径较大,冲击小,

尖轨尖端轨距加宽最小。缺点:尖轨较长,加

工困难。

半切线

型

尖轨曲线的理论起点与基本轨工作边相切。在

尖轨25mm左右断面作切线,将尖轨前部取

直。

主要采用,优点:显著增大导曲线半径,缩短

道岔全长,冲击小,强度较切线型大;尖轨尖

端轨距加宽最小。

割线型

曲线尖轨工作边与基本轨工作边相割。

多用于小号码道岔,优点:导曲线半径可更大,

全长更小。缺点:冲击大,易磨耗,旅客舒适

度低。寿命短。

半割线

型

曲线尖轨工作边与基本轨工作边相割,在尖轨

某断面处作切线,将尖轨前部取直。

多用于小号码道岔或工矿企业线路,优点:导

曲线半径可更大,全长更小,可走大型机车。

缺点:冲击大,易磨耗,旅客舒适度低。寿命

短。

按尖轨断面型

式分类普通钢轨断面尖轨:“75”型道岔用。特种断面钢轨:50AT、60AT

按尖轨尖端与基本轨的接触型式分类贴尖式:“75”型道岔用

藏尖式:“92”型道岔、提速道岔、99型道岔。

四.道岔设计中需要考虑的参数(仅适用于标准轨距国铁)

符号名称采用值备注

转辙器S max轨距最大值1456

S min轨距最小值1433

T max轮箍(轮对)内侧距容许最大

值

1356

T min轮箍(轮对)内侧距容许最小

值

1350

d max轮缘容许最大厚度32

d min轮缘容许最小厚度23

tg 辙跟轮缘槽——应保证在最不利

条件下,即轮对一侧车轮轮缘紧贴尖轨

时,另一侧车轮轮缘能够顺利通过而不

冲击另一尖轨跟端。

Sg=1435,=70;

t min曲线尖轨最小轮缘槽Sg=1435时,

t min≥65;

辙叉及护轨D x查照间隔——辙叉心轨工作边至

护轨工作边的距离,应保证在最不利条

件下,借护轨制约一侧车轮,而不使另

一侧车轮冲击辙叉心。

D x≥(T max+2)+ d max

D x≥1391

不随轨距加宽变动,

轨距加宽时护轨平

直段轮缘槽相应加

宽。

D y护背距离——辙叉翼轨工作边至

护轨工作边的距离,应保证在最不利条

件下,不被卡在翼轨和护轨之间。

D x≤T min -2

D x≤1348

不随轨距加宽变动,

轨距加宽时护轨平

直段轮缘槽相应加

宽

t h护轨平直段轮缘槽t h≤S m - D x -2

S m=1435,t h=42

轨距加宽时,护轨平

直段轮缘槽相应加

宽

t2辙叉轮缘槽t2≥S m-(D x+ t h)

=1435-(1348+42)=45,

S m=1435,t2=46

t 1辙叉咽喉轮缘槽S m=S=1435时,

t2=68

轨距加宽时,咽喉轮

缘槽相应加宽

d H活动心轨拉杆中心动程d H=90

轮轨关系示意图:

五.道岔设计开发过程

这里以60kg/m钢轨9号改进型单开道岔为例,单开道岔的设计步骤。

60 kg/m钢轨9号改进型单开道岔研制程序

试制验证

设计和开发

任务确认

整组试铺

整组检验

设计方案报铁

道部组织专家

方案评审,比选

并确定最佳设

有

关资料的

收集,确定设

编制《技术

开发项

目

对设

计图纸进行

初步设计:总

体设计、转辙

器设计、辙叉

及护轨设计

方案设计

(提出多个

试铺过程中编

制出产品试制

编制《设计和开

发输入一览表》

设计评审

根据“评审意

见”完善设计

施工设计工艺评审

根据专家审查

意见进行图纸

上道试铺形成《技

术开发项目验收

根据专家意见

形成《新产品

根据顾客验证

结果编制《设

使用中根据顾客或设

计者提出的设计更

㈠设计依据及有关资料

⒈设计任务及要求:

⑴.钢轨类型及道岔号数:60kg/m钢轨9号单开道岔。

⑵.道岔容许通过速度:

直向:旅客列车:V≤120 km/h;

货物列车:当轴重为23t时V≤90 km/h;

当轴重为25t时V≤80 km/h。

侧向:≤35 km/h。

⑶.道岔平面设计要求:与既有线路道岔有较好的兼容性,即:与线路既有道

岔相比,道岔中心、辙叉理论中心均不变,道岔全长相同或相近,更换既有道岔不会引起站场平面布置的改变。最好采用提速道岔设计中9号道岔成熟先进的平面线型。

⑷.主要部件的结构形式:结构形式参照“92”改进型60kg/m钢轨12号

单开道岔(CZ560)及提速改进型60kg/m钢轨12号单开道岔(CZ543)。

⑸.转辙设备:采用联动内锁闭机构。

⑹.轨道电路:按设轨道电路设计。

⒉有关资料的收集:

⑴.“92”改进型60kg/m钢轨12号单开道岔施工图。

⑵.提速改进型60kg/m钢轨12号单开道岔施工图。

⑶.“提速60kg/m钢轨9号单开道岔施工图(铁联线051)。

⑷.“92”型60kg/m钢轨9号单开道岔施工图。

⑸.参数容许值的选择: 设计道岔时,确定道岔形式尺寸(平面线型)的各项

设计参数,不应超过线路允许值。我国一级铁路线路设计参数允许值为:

①.车辆通过道岔侧线时产生的未被平衡离心加速度允许值为α=[0.6m/s2]。

②. 车辆通过道岔侧线时,未被平衡离心加速度的增减率允许值为ψ=[0.5

m/s2] 。③.机车车辆通过道岔时,其车轮轮缘对道岔部件冲击产生的动能损失允许值为ω0=[0.65km2/h2]。

⑹.既有线60kg/m钢轨9号道岔导曲线半径及道岔平面型式:

序号图号

道岔全长

(a+b=L)

(mm)

q

(mm)

R

(m)

n

(mm)

m

(mm)

K

(mm)

L O、L O'

(mm)

1 专线4115 13839+15730

=29569

2650 R=180 n=1538 m=2771 2058 L0= L0'=6450

2 专线4194 同上同上同上同上同上同上同上

3 专线4135 同上同上同上同上同上同上同上

4 研线8802A

(木枕)

13839+15725

=29564

2860

R1=360

R2=190

n1=1526

n2=1533

m1=2766

m2=2783

2199

L0=12730

L0'=12721

5 铁联线051

(混枕)

14015+15725=

29740

2980 同上n=1526 m=2766 同上

L0=13465

L0'=13456

⑺.道岔垫板设计考虑采用Ⅱ型(或改进型)弹条扣件时,采用钢轨护或槽护

时混凝土岔枕的通用性。

⑻.辙叉的结构型式:直线型辙叉,采用高锰钢整铸辙叉(或锰钢与钢轨焊接

辙叉)或其它合金钢叉心组合辙叉。辙叉趾端、跟端接头采用接头夹板连接。

㈡.设计原则的确定:

⑴.9号改进型单开道岔主要用于既有线路的大修和更新。满足既有线路对9

号道岔容许通过速度的要求。即:

直向:旅客列车:V≤120 km/h;

货物列车:当轴重为23t时V≤90 km/h;

当轴重为25t时V≤80 km/h。

侧向:≤35 km/h。

⑵.与既有线路道岔有较好的兼容性,即:与线路既有道岔相比,道岔中心、

辙叉理论中心均不变,道岔全长相同或相近,更换既有道岔不会引起站场平面布置的改变。

⑶.道岔舒适性和稳定性指标不低于现有线路要求。

⑷.适应既有的联动内锁闭电务转换设备。

㈢主要结构特征的确定:

1.采用Ⅱ型(或Ⅲ型)弹条扣件。

2.采用预应力混凝土岔枕。岔枕间距为600mm左右。

3.不设1:40轨底坡。道岔两端设与1:40轨底坡线路连接的顺坡垫板。

4.设置弹性垫层:轨下及辙叉下设5 mm厚的缓冲橡胶垫板,垫板下设10 mm

厚缓冲橡胶垫板。

5.铁垫板宽170 mm,厚20 mm。滑床板、护轨垫板的基本轨内侧不设弹片扣

压。

6.所有连接紧固件采用防松螺母结构。

7.辙叉趾端、跟端接头采用接头夹板连接。

8.采用高锰钢整铸辙叉(或锰钢与钢轨焊接辙叉)或其它合金钢叉心组合辙

叉。

9.护轨采用43kg/m钢轨分开式护轨或槽形护轨。

10.

㈣设计方案

1.方案一:平面线型及主要结构吸收既有提速道岔的优点,按设计原则规定

进行设计。即道岔平面线型为复曲线型,导曲线半径R1=360m、R2=190m。

道岔全长29569mm,辙叉长4311,尖轨长12.4m,采用半切线型曲线尖轨,跟端为弹性可弯式固定接头并设限位器。转辙器设置两个牵引点,第一牵引点前和第二牵引点后各设置一块通长垫板。直向护轨与侧向护轨长分别为5400mm和3800mm;直股护轨采用曲线线型和弹性结构。采用胶接绝缘接头,绝缘接头设在侧股。岔枕间距除牵引点处为650 mm和辙叉处为620 mm外,其余均为600 mm。

2.方案二:除道岔全长变为29564mm,辙叉长变为4306,尖轨长变为1

3.6 m,

钢轨绝缘设在辙跟外,其余平面线型及主要结构与方案一相同。

㈤方案三:平面线型及主要结构参照“研线8802A ”60-9号单开道岔的平面形式,同时按设计原则规定进行设计,即道岔平面线型为复曲线型,导曲线半径R1=360m、R2=190m。采用半切线型曲线尖轨,曲线尖轨长13.23m,直线尖轨长13.222 m;跟端为弹性可弯式固定接头并设限位器。岔枕间距除牵引点处为650 mm和辙叉处为617 mm和615 mm外,其余为600至620 mm;道岔全长为29470 mm。直向护轨与侧向护轨长分别为5400和3800mm。

设计方案比较

方案一:

1.优点:平面线型与提速9号道岔接近,经过运营验证,比较成熟。可以和既

有92型道岔互换。道岔消除了尖轨跟端活接头。稳定性大大提高。直线尖轨和曲线尖轨等长,利于制造管理;直股轨距均为1435,消除了转辙器部分因轨距加宽引起的几何不平顺。半切线曲线尖轨在列车运行中磨耗和横向冲击力较小,提高了旅客舒适度,使用寿命长。弹性结构和曲线型护轨,可以减轻和改善护轨冲击。岔枕间距均为600 mm便于铺设和捣固;能适合大型养路机械捣固作业。胶接绝缘接头可在工厂制造,利于道岔内钢轨焊接。道岔综合性能有较大提高。

2.缺点:与既有92型道岔相比,需用两套电务转换设备。

方案二:

1.优点:与方案一的优点相同,由于钢轨绝缘接头设置于辙跟侧股,导轨不用截断。

2.缺点:在现行标准下,25m长的AT轨下料浪费较大。直股不能实现焊接连接。与既有92型道岔相比,需用两套电务转换设备。

方案三:

1.优点:平面线型在线路中已经验证,比较成熟。道岔取消了尖轨活接头。直股轨距均为1435,消除了转辙器部分因轨距加宽引起几何不平顺。半切线曲线尖轨在列车运行中磨耗和横向冲击力较小,旅客舒适度高,使用寿命长。道岔综合性能有较大提高。

2.缺点:岔枕间距不均等,不利于铺设和机械化养路作业;直、曲尖轨不等长不利于制造管理;需用两套电务转换设备。

㈥方案建议:

根据以上方案比较,设计方案均能满足设计原则的规定。推荐方案一和方

案三供专家审查定夺。

㈦方案确定:经铁道部“技术审查”确定方案一为设计图方案。

㈧施工图设计:

设计力求做到“实用”、“经济”、“合理”、“美观”。以下举例说明:

⑴.尖轨长度:从方案一可知尖轨长度取12.4m、方案三取曲线尖轨长

13.23m,直线尖轨长13.222 m ,且辙跟用“433平垫板”可分开,绝

缘也可设在辙跟。事实上方案一与方案三一样,尖轨在辙跟对齐时,

曲线尖轨应比直线尖轨长9mm。为什么取一样?且为12.4 m呢?是因

为①.长度取一样长便于车间下料及施工管理。辙跟相错9mm无关大

局;②.长度取12.4 m 略小于25AT钢轨一半,除去淬火缩尺量,下料

耗损、压型耗损等几乎一点也不浪费原材料,大大的降低了成本。⑵.设计中力求采用通用件,全方位考虑道岔在生产、运输、现场施工、

运营及铁路升级时的可行性。60-9设计中充分考虑了“92”改进型、

提速改进型、Ⅱ型弹条道岔、Ⅲ型弹条道岔、钢轨护及槽护道岔混凝

土岔枕的通用性,及现场自动化操作的可行性。Ⅱ型弹条“92”改进

型取垫板孔至铁座104mm,Ⅱ型弹条提速改进型取垫板孔至铁座

100mm,Ⅲ型弹条“92”改进型取垫板孔至铁座106mm,Ⅲ型弹条提

速改进型取垫板孔至铁座102mm,这样一种岔枕适用4种道岔结构。

又因为岔枕间距排布均匀,垫板孔至铁座的距离机械套筒均能使用,

所以适合大型养路机械养护作业。

⑶.限位器设计:限位器俗语分公母,设计中考虑在左右开道岔中限位器

通用一种形式,将上下圆弧取值一样。左右开只需翻转使用。

⑷.电务设计:目前主要借鉴以前专线或研线设计中的牵引点及钢轨钻眼

布置方法。再就是通过和通号设计院合作开发的方法。

⑸.岔枕设计:目前我们只能从事岔枕钉孔距布置的设计。结构设计主要

借鉴专线设计和国家标准。

六.小结

道岔设计是一个多专业合作的工程。要真正提高道岔设计技术水平。除需理论知识外,还需要经常与工务、电务交流;须不断的学习国内国外的先进经验。须对道岔的设计理论、制造工艺、运输、现场施工、运营、养护及管理有一个透彻系统的了解。因此建议设计部门应每年进行一次线路调研活动。

污水泵站设计计算(给排12级)

污水泵站设计计算 专业班级 姓名 学号

1 熟悉原始资料及总体设计原则 在开始设计之前应仔细研究设计的原始资料,根据设计内容,复习教材的有关部分,收集需用的规范手册及参考资料。并明确设计题目、设计目的、设计任务、设计原则、工程情况等基础资料。 污水泵站的基本组成包括:机器间、集水池、格栅、辅助间。 2 格栅设计 2.1 栅条间隙数 根据给水排水设计手册五第192页,选用中格栅, 设过栅流速取v=0.9 m/s ,栅条间隙e=20mm ,格栅安装倾角α=60°,栅前水深h=0.5m 。则栅条间隙数 n=v h e Q ???αsin max =468 .05.002.060sin 39.00=??? 取 n = 46 2.2 格栅尺寸 取栅条宽度s=0.01m ,则格栅宽度 m en n s B 37.192.045.04602.0)146(01.0)1(=+=?+-?=+-= 取进水渠宽m B 11=,渐宽部分展开角0 120=α,则 进水渠道渐宽部分长度:m B B l 508.020tan 20 1 1=-= 栅槽与出水渠道连接处的渐窄部分长度:m l l 25.0254.02 1 2≈== 取栅前渠道超高m h 3.02=,则栅前槽高 m h h H 8.03.05.021=+=+= 栅槽总长度: m H l l L 47.275 tan 8 .05.125.0508.075tan 0.15.00 0121=+++=+ +++= 2.3 过栅水头损失 m g v k kh h 09.0381 .9260sin 8.0)02.001.0(42.2360sin 2023 402 01=?????===ζ

铸造工艺学课程设计案例

前言 铸造工艺学课程就是培养学生熟悉对零件及产品工艺设计的基本内容、原则、方法与步骤以及掌握铸造工艺与工装设计的基本技能的一门主要专业课。课程设计则就是铸造工艺学课程的实践性教学环节,同时也就是我们铸造专业迎来的第一次全面的自主进行工艺与工装设计能力的训练。在这个为期两周的过程里,我们有过紧张,有过茫然,有过喜悦,从中感受到了学习的艰辛,也收获到了学有所获的喜悦,回顾一下,我觉得进行铸造工艺学课程设计的目的有如下几点: 通过课程设计实践,树立正确的设计思想,增强创新意识,培养综合运用铸造工艺学课程与其她先修课程的的理论与实际知识去分析与解决实际问题的能力。 通过制定与合理选择工艺方案,正确计算零件结构的工作能力,确定尺寸,掌握了浇冒口的作用及其原理,具有正确设计浇冒口系统的初步能力;掌握铸造工艺与工装设计的基本技能。 熟悉型砂必须具备的性能要求,原材料的基本规格及作用,并初步具备分析与解决型砂有关问题的能力。 熟悉涂料的作用、基本组成及质量的控制;了解提高铸件表面质量与尺寸精度的途径。 了解合金在铸造过程中容易产生的铸造缺陷以及采取相关的防止途径,并初步具备分析、解决这类缺陷的基本解决途径 学习进行设计基础技能的训练,例如:计算、绘图、查阅设计资料与手册等。 目录 第一章零件铸造工艺分析 (4) 1、1零件基本信息 (4) 1、2材料成分要求 (4) 1、3铸造工艺参数的确定 (4) 1、3、1铸造尺寸公差与重量公差 (5) 1、3、2机械加工余量 (5) 1、3、3铸造收缩率 (5) 1、3、4拔模斜度 (5) 1、4其她工艺参数的确定 (5) 1、4、1工艺补正量 (5) 1、4、2分型负数 (5) 1、4、3非加工壁厚的负余量 (5)

冷冲压模具设计实例

A冷冲压模具设计实例 工件名称:手柄 工件简图: 生产批量:中批量 材料:Q235-A钢 材料厚度:1.2mm 1、冲压件工艺性分析 此工件只有落料和冲孔两个工序。材料为Q235-A钢,具有良好的冲压性能,适合冲裁。工件结构相对简单,有一个φ8mm的孔和5个φ5mm的孔;孔与孔、孔与边缘之间的距离也满足要求,最小壁厚为3.5mm(大端4个φ5mm的孔与φ8mm孔、φ5mm的孔与R16mm外圆之间的壁厚)。工件的尺寸全部为自由公差,可看作IT14级,尺寸精度较低,普通冲裁完全能满足要求。 2、冲压工艺方案的确定 该工件包括落料、冲孔两个基本工序,可有以下三种工艺方案: 方案一:先落料,后冲孔。采用单工序模生产。 方案二:落料-冲孔复合冲压。采用复合模生产。 方案三:冲孔—落料级进冲压。采用级进模生产。 方案一模具结构简单,但需两道工序两副模具,成本高而生产效率低,难以满足中批量生产要求。方案二只需一副模具,工件的精度及生产效率都较高,但工件最小壁厚 3.5mm 接近凸凹模许用最小壁厚3.2mm,模具强度较差,制造难度大,并且冲压后成品件留在模具上,在清理模具上的物料时会影响冲压速度,操作不方便。方案三也只需一副模具,生产效率高,操作方便,工件精度也能满足要求。通过对上述三种方案的分析比较,该件的冲压生产采用方案三为佳。 3、主要设计计算 (1)排样方式的确定及其计算 设计级进模,首先要设计条料排样图。手柄的形状具有一头大一头小的特点,直排时材料利用率低,应采用直对排,如图8.2.2手柄排样图所示的排样方法,设计成隔位冲压,可显著地减少废料。隔位冲压就是将第一遍冲压以后的条料水平方向旋转180°,再冲第二遍,在第一次冲裁的间隔中冲裁出第二部分工件。搭边值取 2.5mm和 3.5mm,条料宽度为

污水处理厂初步设计方案

中国泉州出口加工区污水处理厂工程 初步设计 第一册初步设计说明书 中国市政工程中南设计研究院 二OO七年十二月(福州)

总院院长:杨远东 总工程师:李树苑 分院院长:赵红兵 项目负责人:陈傲 主要参加编制人员: 工艺:赵红兵周林凡袁尚 张小刚詹键陈傲建筑:胡建华李涛 结构:李必正谢立中何远园电气:王英豪贾瑟 工程经济:徐久红张俊

总目录 第一册初步设计说明书第二册工程概算书 第三册设计图纸

目录 1.总论 (1) 1.1项目概况 (1) 1.2编制依据、原则和范围 (2) 1.3规范和标准 (4) 1.4工程建设产业化政策 (6) 2.工程概述 (8) 2.1 项目开发建设的背景 (8) 2.2 工程服务范围的确定 (9) 2.3 水量预测及工程规模 (9) 2.4 进水水质 (12) 2.5 出水水质 (15) 2.6 污水厂厂址 (15) 2.7 污水厂尾水排放 (17) 3.污水处理工艺 (18) 3.1设计原则 (18)

3.2 污水处理工艺 (19) 3.3 污水处理工艺流程选择 (23) 4.污泥处理工艺 (39) 4.1污泥处理目的 (39) 4.2污泥处理工艺 (40) 4.3污泥最终处置 (42) 5.污水厂工艺流程设计 (48) 5.1 污水厂工艺流程 (48) 5.2 生产构筑物工艺设计 (49) 5.3 辅助建筑物工艺设计 (59) 5.4 污水处理厂平面布置 (60) 5.5 尾水排放 (62) 5.6 厂区道路 (62) 5.7厂区给水排水 (63) 5.8通讯系统 (63) 5.9 厂外配套工程 (64)

污水泵站设计

污水泵站课程设计 说 明 书 专业:环境工程技术 班级:2班 姓名:曾经文 学号:1135238236 指导老师:王昱

目录 一.水泵的选择............................................... 二.工艺设计....................................................... 三.泵站内部平面布置及泵房平面尺寸................................................... 四.扬程校核................................................... 五.污水泵站的其它辅助设备................................................... 六 .总结的结束语...................................................

水泵与风机专题设计任务书 1.污水泵站设计资料 污水泵站纳污区服务人口(10、12、15)万人,生活污水量定额为150 L/(人2d),总变化系数K=1.5。 进水管管底高程为393.00米,管径(800、1000、1200)毫米。 泵站设格栅、集水池、吸水管、泵机组、出水管。 出水管提升后的水面高程为(404.00、406.00、408.00)米,经(380、400、450)米管长至处理构筑物。 泵站选定位置不受附近河道洪水的淹没和冲刷,泵站地坪高程为400.00米。 地质条件为粘砂土,地下水位最高高程为397.50米,最低为396.20米,地下水无侵蚀性,土壤冰冻深度为0.7米。 2.设计内容 估算扬程、选择水泵、设计格栅间、设计集水池、设计吸水管和压水管、扬程校核;泵站平面布置和剖面布置(包括机组布置及辅助设施布置)。 3.成果要求 成果包括:设计说明书、计算书一份;泵站平面草图(含构筑物尺寸)一张,泵站剖面草图(含构筑物高程)一张。 成果要求手写、手绘,装订整齐、成一册。 说明书(A4)要求内容完整,文理通顺,简明扼要,计算公式表达清楚、参数选用正确、计算准确。 作业为方案性设计,图纸应较好地表达设计方案意图,布局合理、正确清晰,符合有关规范规定。 4、时间安排 查阅资料、工艺设计及平剖面图绘制共计时间1.5周。 5、参考资料 (1).手册 给水排水设计手册第1册常用资料. 中国建筑工业出版社,2000 给水排水设计手册第5册城镇排水. 中国建筑工业出版社,2000

典型铸铁件铸造工艺设计与实例

典型铸铁件铸造工艺设计与实例叙述铸造生产中典型铸铁件——气缸类铸件、圆筒形铸件、环形铸件、球墨铸铁曲轴、盖类铸件、箱体及壳体类铸件、阀体及管件、轮形铸件、锅形铸件及平板类铸件的铸造实践。内容涉及材质选用、铸造工艺过程的主要设计、常见主要铸造缺陷及对策等。 第1章气缸类铸件 1.1 低速柴油机气缸体 1.1.1 一般结构及铸造工艺性分析1.1.2 主要技术要求 1.1.3 铸造工艺过程的主要设计1.1.4 常见主要铸造缺陷及对策1.1.5 铸造缺陷的修复 1.2 中速柴油机气缸体 1.2.1 一般结构及铸造工艺性分析1.2.2 主要技术要求 1.2.3 铸造工艺过程的主要设计1.3 空气压缩机气缸体 1.3.1 主要技术要求 1.3.2 铸造工艺过程的主要设计第2章圆筒形铸件 2.1 气缸套 2.1.1 一般结构及铸造工艺性分析2.1.2 工作条件 2.1.3 主要技术要求 2.1.4 铸造工艺过程的主要设计2.1.5 常见主要铸造缺陷及对策2.1.6 大型气缸套的低压铸造2.1.7 气缸套的离心铸造 2.2 冷却水套 2.2.1 一般结构及铸造工艺性分析2.2.2 主要技术要求 2.2.3 铸造工艺过程的主要设计2.2.4 常见主要铸造缺陷及对策2.3 烘缸 2.3.1 结构特点 2.3.2 主要技术要求 2.3.3 铸造工艺过程的主要设计2.4 活塞 2.4.1 结构特点 2.4.2 主要技术要求 2.4.3 铸造工艺过程的主要设计2.4.4 砂衬金属型铸造 第3章环形铸件 3.1 活塞环3.1.1 概述 3.1.2 材质 3.1.3 铸造工艺过程的主要设计 3.2 L形环 3.2.1 L形环的单体铸造 3.2.2 L形环的筒形铸造 第4章球墨铸铁曲轴 4.1 主要结构特点 4.1.1 曲臂与轴颈的连接结构 4.1.2 组合式曲轴 4.2 主要技术要求 4.2.1 材质 4.2.2 铸造缺陷 4.2.3 质量检验 4.2.4 热处理 4.3 铸造工艺过程的主要设计 4.3.1 浇注位置 4.3.2 模样 4.3.3 型砂及造型 4.3.4 浇冒口系统 4.3.5 冷却速度 4.3.6 熔炼、球化处理及浇注 4.4 热处理 4.4.1 退火处理 4.4.2 正火、回火处理 4.4.3 调质(淬火与回火)处理 4.4.4 等温淬火 4.5 常见主要铸造缺陷及对策 4.5.1 球化不良及球化衰退 4.5.2 缩孔及缩松 4.5.3 夹渣 4.5.4 石墨漂浮 4.5.5 皮下气孔 4.6 大型球墨铸铁曲轴的低压铸造 第5章盖类铸件 5.1 柴油机气缸盖 5.1.1 一般结构及铸造工艺性分析 5.1.2 主要技术要求 5.1.3 铸造工艺过程的主要设计 5.2 空气压缩机气缸盖 5.2.1 一般结构及铸造工艺性分析 5.2.2 主要技术要求 5.2.3 铸造工艺过程的主要设计 5.3 其他形式气缸盖 5.3.1 一般结构 5.3.2 主要技术要求 5.3.3 铸造工艺过程的主要设计 第6章箱体及壳体类铸件 6.1 大型链轮箱体 6.2 增压器进气涡壳体 6.3 排气阀壳体 6.4 球墨铸铁机端壳体 6.5 球墨铸铁水泵壳体 6.6 球墨铸铁分配器壳体 第7章阀体及管件 7.1 灰铸铁大型阀体 7.2 灰铸铁大型阀盖 7.3 球墨铸铁阀体 7.4 管件 7.5 球墨铸铁螺纹管件 7.6 球墨铸铁管卡箍 7.6.1 主要技术要求 7.6.2 铸造工艺过程的主要设计 7.6.3 常见主要铸造缺陷及对策 第8章轮形铸件 8.1 飞轮 8.2 调频轮 8.3 中小型轮形铸件 8.4 球墨铸铁轮盘 第9章锅形铸件 9.1 大型碱锅 9.2 中小型锅形铸件 第10章平板类铸件 10.1 大型龙门铣床落地工作台 10.2 大型立式车床工作台 10.3 大型床身中段 10.4 大型底座 中国机械工业出版社精装16开定价:299元

塑料模具设计说明书实例

塑料模具设计说明书 目录 1. 塑件成型工艺性分析 (3) 1.1塑件的分析 (3) 1.2 PS塑料的性能分析 (5) 1.3 PS的注射成型过程及工艺参数 (5) 2 模具的基本结构及模架选择 (5) 2.1 模具的基本结构 (5) 2.1.1 确定成型方法 (6) 2.1.2 型腔布置 (6) 2.1.3 确定分型面 (6) 2.1.4 选择浇注系统 (7) 2.1.5 确定推出方式 (7) 2.1.6 侧向抽芯机构 .................................... 错误!未定义书签。 2.1.7 模具的结构形式 (8) 2.1.8 选择成型设备 (8) 2.2 选择模架 (9) 2.2.1 模架的结构 (9) 2.2.2 模架安装尺寸校核 (10) 3 模具结构、尺寸的设计计算 (10) 3.1 模具结构设计计算 (10) 3.1.1 型腔结构 (10)

3.1.3 斜导柱、滑块结构.............................. 错误!未定义书签。 3.1.4 模具的导向结构 (11) 3.1.5 结构强度计算(略) (11) 3.2 模具成型尺寸设计计算 (11) 3.2.1 型腔径向尺寸 (11) 3.2.2 型腔深度尺寸 (12) 3.2.3 型芯径向尺寸 (12) 3.2.4 型芯高度尺寸 (12) 3.3 模具加热、冷却系统的计算 (13) 3.3.1 模具加热 (13) 3.3.2 模具冷却 (13) 4. 模具主要零件图及加工工艺规程 (14) 4.1 模具定模板(中间板)零件图及加工工艺规程错误!未定义书签。 4.2 模具侧滑块零件图及加工工艺规程........... 错误!未定义书签。 4.3 模具动模板(型芯固定板)零件图及加工工艺规程 (15) 5 模具总装图及模具的装配、试模 (15) 5.1 模具总装图 (15) 5.2 模具的安装试模 (17) 5.2.1 试模前的准备 (17) 5.2.2 模具的安装及调试 (17)

某污水处理工程初步设计

某污水处理工程初步设计

工程概况 1. 工程名称: XX市XX区XX污水处理工程 2. 工程规模: 近期(2012年)0.11万m3/d;远期(2020年)0.22万m3/d。 3. 污水处理厂设计进水水质: COD cr 350mg/L BOD5 150mg/L SS 230mg/L TN 35 mg/l NH3-N 25mg/L TP 4.0mg/L 4. 污水处理厂设计出水水质: COD cr≤60mg/L BOD5≤20mg/L SS≤20mg/L TN≤20 mg/l NH3-N≤8mg/L(15mg/L) TP≤1.0mg/L 5. 处理工艺 人工快渗处理工艺 6. 主要工程内容 污水处理厂建(构)筑物:格栅及预沉调节池、砂滤池及配水井、快渗池、清水池、污泥干化池、综合用房。 污水处理厂配套管网:一级干管及少量部分二级干管。管网总长3.22

公里,管径为d400~500mm,管材采用UPVC双壁波纹管。 7. 污水处理厂厂址 位于XX镇芝麻湾。 8. 占地面积 XX市XX区XX污水处理厂厂区近期占地2454m2。占地指标:2.23m2/ m3污水?d。 9. 本工程劳动定员5人,其中厂区4人,管网维护人员1人。 10. 主要经济技术指标 污水处理工程项目(包括污水收集系统投资)总投资865.38万元,其中:工程费用619.40万元,工程建设其他费用201.91万元,基本预备费41.07万元,流动资金3.0万元。 本项目年平均总成本44.13万元,年经营成本15.97万元,平均单位污水处理经营成本0.398元/m3;平均单位污水处理总成本:1.082元/m3。

塑料模具设计实例

塑料模设计实例 塑料注射模具设计与制造实例是通过设计图1.1所示的防护罩的注射模,全面介绍了从塑料成形工艺分析到确定模具的主要结构,最后绘制出模具的塑料注射模具设计全过程。 设计任务: 产品名称:防护罩 产品材料:ABS(抗冲) 产品数量:较大批量生产 塑料尺寸:如图1.1所示 塑料质量:15克 塑料颜色:红色 塑料要求:塑料外侧表面光滑,下端外沿不允许有浇口痕迹。塑料允许最大脱模斜度0.5° 图1.1 塑件图 一.注射模塑工艺设计 1.材料性能分析 (1)塑料材料特性 ABS塑料(丙乙烯—丁二烯—苯乙烯共聚物)是在聚苯乙烯分子中导入了 丙烯腈、丁二烯等异种单体后成为的改性共聚物,也可称为改性聚苯乙烯,具有 比聚苯乙烯更好的使用和工艺性能。ABS是一种常用的具有良好的综合力学性 能的工程材料。ABS塑料为无定型料,一般不透明。ABS无毒、无味,成型塑 料的表面有较好的光泽。ABS具有良好的机械强度,特别是抗冲击强度高。ABS 还具有一定的耐磨性、耐寒性、耐水性、耐油性、化学稳定性和电性能。ABS 的缺点是耐热性不高,并且耐气候性较差,在紫外线作用下易变硬发脆。 (2)塑料材料成形性能

使用ABS 注射成形塑料制品时,由于其熔体黏度较高,所需的注射成形压力较高,因此塑料对型芯的包紧力较大,故塑料应采用较大的脱模斜度。另外熔体黏度较高,使ABS 制品易产生熔接痕,所以模具设计时应注意减少浇注系统对料流的阻力。ABS 易吸水,成形加工前应进行干燥处理。在正常的成形条件下,ABS 制品的尺寸稳定性较好。 (3)塑料的成形工艺参数确定 查有关手册得到ABS (抗冲)塑料的成形工艺参数: 密 度 1.01~1.04克/mm3 收 缩 率 0.3%~0.8% 预热温度 80°c~85°c ,预热时间2~3h 料筒温度 后段150°c~170°c ,中段165°C~180°c ,前段180°c~200°c 喷嘴温度 170°c~180°c 模具温度 50°c~80°c 注射压力 60~100MPa 注射时间 注射时间20~90s ,保压时间0~5s ,冷却时间20~150s. 2.塑件的结构工艺性分析 (1)塑件的尺寸精度分析 该塑件上未注精度要求的均按照SJ1372中8级精度公差值选取,则其主要尺寸公差标注如下(单位均为mm ): 外形尺寸:26.0040+φ、 1.2050+、12.0045+、94.0025+R 内形尺寸:26.008.36+φ 孔 尺 寸:52.0010+φ 孔心距尺寸:34.015± (2)塑件表面质量分析 该塑件要求外形美观,外表面表面光滑,没有斑点及熔接痕,粗糙度可取Ra0.4μm ,下端外沿不允许有浇口痕迹,允许最大脱模斜度0.5°,而塑件内部没有较高的表面粗糙度要求。 (4)塑件的结构工艺性分析

铸造工艺学课程设计案例

前言 铸造工艺学课程是培养学生熟悉对零件及产品工艺设计的基本内容、原则、方法和步骤以及掌握铸造工艺和工装设计的基本技能的一门主要专业课。课程设计则是铸造工艺学课程的实践性教学环节,同时也是我们铸造专业迎来的第一次全面的自主进行工艺和工装设计能力的训练。在这个为期两周的过程里,我们有过紧张,有过茫然,有过喜悦,从中感受到了学习的艰辛,也收获到了学有所获的喜悦,回顾一下,我觉得进行铸造工艺学课程设计的目的有如下几点:通过课程设计实践,树立正确的设计思想,增强创新意识,培养综合运用铸造工艺学课程和其他先修课程的的理论与实际知识去分析和解决实际问题的能力。 通过制定和合理选择工艺方案,正确计算零件结构的工作能力,确定尺寸,掌握了浇冒口的作用及其原理,具有正确设计浇冒口系统的初步能力;掌握铸造工艺和工装设计的基本技能。 熟悉型砂必须具备的性能要求,原材料的基本规格及作用,并初步具备分析和解决型砂有关问题的能力。 熟悉涂料的作用、基本组成及质量的控制;了解提高铸件表面质量和尺寸精度的途径。 了解合金在铸造过程中容易产生的铸造缺陷以及采取相关的防止途径,并初步具备分析、解决这类缺陷的基本解决途径 学习进行设计基础技能的训练,例如:计算、绘图、查阅设计资料和手册等。

目录 零件铸造工艺分析 (4) 零件基本信息 (4) 材料成分要求 (4) 铸造工艺参数的确定 (4) 铸造尺寸公差和重量公差 (5) 机械加工余量 (5) 铸造收缩率 (5) 拔模斜度 (5) 其他工艺参数的确定 (5) 工艺补正量 (5) 分型负数 (5) 非加工壁厚的负余量 (5) 反变形量 (5) 分芯负数 (6) 铸造三维实体造型 (6) 上冠件图纸技术要求 (6) 上冠件结构工艺分析 (6) 基于UG零件的三维造型 (6) 软件简介 (6) 零件的三维造型图 (6) 第三章铸造工艺方案设计 (7) 工艺方案的确定 (7) 铸造方法 (7) 型(芯)砂配比 (8) 混砂工艺 (8) 铸造用涂料、分型剂及修补材料 (8) 铸造熔炼 (8) 熔炼设备 (9) 熔炼工艺 (9) 分型面的选择 (9) 砂箱大小及砂箱中铸件数目的确定 (10) 砂芯设计及排气 (11) 芯头的基本尺寸 (11) 芯撑、芯骨的设计 (12) 砂芯的排气 (12) 第四章浇冒系统的设计及计算 (12) 浇注系统的类型及选择 (12) 浇注位置的选择 (12)

压铸模具设计实例

压铸模具设计实例 前言: 本章将藉由几个例子,介绍压铸模具设计的程序,及设计时所应考虑的一些因素。经由实际的计算,读者可以知道一些设计参数的来源,最后每个例子都会有一套模具图供读者参考, 以便了解压铸模具的实际结构。 1铝合金气压缸盖模具设计实例 1.1.1 方案设计 1. 铸件基本数据体积=116cm3(由计算得知) 材质=ADC12 铸件投影面积=65m M 65mm= 4225mfri 图1.1铝合金气压缸盖铸品图 2. 模具设计参数 铝合金气压缸盖最薄处平均厚度为3mm根据前面章节所述充填时间范围在0.05?0.10秒之间(表2.2 ),在此取充填时间为0.06秒。 依据前面章节所述浇口速度范围在34m/sec?43m/sec (表2.5 ),在此取浇口速度为 36m/sec。 所需浇口面积Ag: —充填伯積〔含迤井1 ■ L 充填時間册口速度 A匚A■制

含溢流井) 0.06t&)x36(rfl/3ec) 依据前面章节所述浇口厚度范围1.5?2.5mm(表2.8 ),因为在分模面浇口处铸件壁较厚,在此取浇口厚度为2.5mm浇口长度25mm 所需逃气道面积Av: A申N 丄* Ag ? 取加 =21 nun1 3. 射出条件计算 锁模力: 此铸件属于有气密性要求之耐压铸件,故铸造压力选定为800kg/cm2 (表2.1 ) 所需锁模力二铸造压力X铸造投影面积(包含铸件、料头、流道、溢流井等,约略估算相当于铸件投影面积的两倍) =800(kg/cm2)X 42.25(cm 2)X 2 =67600(kg) =76.6 吨 据此数据可选择锁模力适当的压铸机 考虑压铸锁模力安全系数,在此例中我们选择125吨冷室压铸机,使用直径50mn之柱塞头。压铸机柱塞头高速速度Vp: 无塡醴哨〔;「;;「」: P充塡時間X拄塞頭面積 =1J3 m/scc 4. 流道设计

污水处理厂初步设计方案及施工图设计

污水处理厂初步设计方案及施工图设计 污水处理厂初步设计方案及施工图设计 污水处理厂初步设计方案及施工图设计 1 污水处理厂初步设计方案及施工图设计 第一章概述 1.1工程概况 ⑴项目名称:某县污水处理厂工程⑵项目主管单位:某县建设委员会 ⑶项目建设单位:某县城市建设经营发展有限公司 ⑷工程规模:4万m3/d(其中一期工程2万m3/d,二期工程2万m3/d)。本次投标的设计内容为一期工程初步设计及施工图设计。 ⑸工程内容:处理能力2万m3/d的污水处理厂,不包括市政污水管网工程。 ⑹污水处理厂厂址:某县城北部杨家沙滩,南侧距离某城区北外环线约1500米,东侧紧邻青通河。 ⑺污水厂一期工程设计水质 a.设计进水水质 CODcr: 300mg/L BOD5: 150mg/L SS:

250mg/L NH3-N: 30mg/L TP: 2.5mg/l b.设计出水水质 CODcr: ≤60mg/L BOD5: ≤20mg/L SS: ≤20mg/L TN: ≤20mg/L NH3-N: ≤8mg/L(温度小于12℃时为15mg/L) TP: ≤1.0mg/L 粪大肠菌群:≤104个/L ⑻工程项目现场熟悉情况 投标文件准备阶段,我公司组织有关人员两次赴某县踏勘现场,并就项目基本情况与走访了县有关部门,在此基础上并结合本公司的设计、运行经验,提出如下设计 2 污水处理厂初步设计方案及施工图设计 思路: a.省级经济开发区某县工业园规划面积8km2,目前近百家企业入驻园区,园区工业废水水量、水质对某县污水处理厂将来的运行影响不可忽视,污水处理工艺必须耐水质、水量的冲击影

单分型面注射模

第三章单分型面注射模 一、本章基本内容 本章内容包括了塑料注射成型模具的总体结构设计;单分型面注射模各组成机构的功能和设计方法;塑料注射成型模具中塑件的位置;普通浇注系统的设计;成型零部件尺寸计算;简单推出机构设计;温度调节系统的设计;模具结构零部件设计等;单分型面注射模的设计步骤和设计方法。 单分型面注射模具组成和工作过程 分型面 单分型面注射模具 浇注系统设计 成形零部件设计 推出机构设计 温度调节系统设计 二、学习目的与要求 通过本章的学习,应掌握单分型面注射模的总体结构和浇注系统、推出机构的一般设计过程和方法。 三、本章重点、难点: 单分型面注射模的总体结构和浇注系统、推出机构的一般设计过程和方法,,温度调节系统的设计。 1、单分型面注射模的组成 按机构组成,单分型面注射模由模腔、成型零部件、浇注系统、导向机构、顶出装置、温度调节系统和结构零部件组成。 口 腔 芯 螺纹型芯 螺纹型环 工作尺寸计算 刚度强度校核 推杆推出机构 推管推出机构 推件板推出机构 推出力计算 流动比校核 流道长度计算 浇注系统平衡计算方法单 分 型 面 模 具 模具冷却系统 模具加热系统 冷却回路尺寸计算 结构形式确定 电加热装置总功率计算

(1) 模腔 模具中用于成型塑料制件的空腔部分,由于模腔是直接成型塑料制件的部分,因此模腔的形状应朽塑件的形状一致,模腔一般由型腔、型芯组成。 (2) 成型零部件 构成塑料模具模腔的零件统称为成型零部件,通常包括型芯(成型塑件内部形状)、型腔(成型塑件外部形状)。 (3) 浇注系统 将塑料由注射机喷嘴引向型腔的流道称为浇注系统,浇注系统分主流道、分流道、浇口、冷料穴四个部分,是由浇口套、拉料杆和定模板上的流道组成。 (4) 导向机构 为确保动模与定模合模时准确对中而设导向零件。通常有导向柱、导向孔或在动模定模上分别设置互相吻合的内外锥面组成。 (5) 推出装置 在开模过程中,将塑件从模具中推出的装置。有的注射模具的推出装置为避免在顶出过程中推出板歪斜,还设有导向零件,使推板保持水平运动。由推杆、推板、推杆固定板、复位杆、主流道拉料杆、支承钉、推板导柱及推板导套组成。 (6) 温度调节和排气系统 为了满足注射工艺对模具温度的要求,模具设有冷却或加热系统,冷却系统一般在模具内开设冷却水道,冷却系统是由冷却水道和水嘴组成。加热则在模具内部或周围安装加热元件,如电加热元件。在注射成型过程中,为了将型腔内的气体排除模外,常常需要开设排气系统。 (7) 结构零部件 用来安装固定或支承成型零部件及前述的各部分机构的零部件。支承零部件组装在一起,可以构成注射模具的基本骨架。 2、单分型面注射模的工作原理 单分型面注射模的工作原理:模具合模时,在导柱和导套的导向定位下,动模和定模闭合。型腔由定

铸造工艺设计实例

轴承座铸造工艺设计说明书 一、工艺分析 1、审阅零件图 仔细审阅零件图,熟悉零件图,而且提供的零件图必须清晰无误,有完整的尺寸和各种标记。仔细查图样。注意零件图的结构是否符合铸造工艺性,有两个方面:(1)审查零件结构是否符合铸造艺的要求。 (2 )在既定的零件结构条件下,考虑铸造过程中可能出现的主要缺陷,在工艺设计中采取措施避零件名称:轴承座 零件材料:HT150 生产批量:大批量生产 2、零件技术要求 铸件重要的工作表面,在铸造是不允许有气孔、砂眼、渣孔等缺陷。 3、选材的合理性 铸件所选材料是否合理,一般可以结合零件的使用要求、车间设备情况、技术状况和经济成本等,考常 用铸造合金(如铸钢、灰铸铁、球墨铸铁、可锻铸铁、蠕墨铸铁、铸造铝合金、铸造铜合金等)的类、 牌号、性能、工艺特点、价格和应用等,进行综合分析,判断所选的合金是否合理。 4、审查铸件结构工艺性 铸件壁厚不小于最小壁厚5-6又在临界壁厚20-25以下。 二、工艺方案的确定 1、铸造方法的确定 铸造方法包括:造型方法、造芯方法、铸造方法及铸型种类的选择 (1)造型方法、造芯方法的选择 根据手工造型和机器造型的特点,选择手工造型 (2)铸造方法的选择 根据零件的各参数,对照表格中的项目比较,选择砂型铸造。 (3)铸型种类的选择

根据铸型的特点和应用情况选用自硬砂。 2、浇注位置的确定 根据浇注位置选择的4条主要规则,选择铸件最大截面,即底面处。 3、分型面的选择 本铸件采用两箱造型,根据分型面的选择原则,分型面取最大截面,即底面。 三、工艺参数查询 1、加工余量的确定 根据造型方法、材料类型进行查询。查得加工余量等级为11~13, 取加工余量等级为12。 根据零件基本尺寸、加工余量等级进行查询。查得铸件尺寸公差数值为10。 根据零件尺寸公差、公差等级进行查询。查得机械加工余量为5.5。 2、起模斜度的确定 根据所属的表面类型查得测量面高140,起模角度为0度25分(0.42°)。 3、铸造圆角的确定 根据铸造方法和材料,查得最小铸造圆角半径为3。 4、铸造收缩率的确定 根据铸件种类查得:阻碍收缩率为0.8~1.0,自由收缩率为0.9~1.1。 5、最小铸造孔的选择 根据孔的深度、铸件孔的壁厚查得最小铸孔的直径是80mm. 四、浇注系统设计 (一)、浇注位置的确定 根据内浇道的位置选择底注式, (二)、浇注系统类型选择 根据各浇注系统的特点及铸件的大小选用封闭式浇注系统。 (三)、浇注系统尺寸的确定 1、计算铸件质量:

2万吨每日污水处理项目初步设计说明书

2万吨/日污水处理项目 初步设计文本及图纸 同济大学建筑设计研究院(集团)有限公司 Architectural Design & Research Institute of Tongji University (Group) Co.,Ltd. 二○一一年五月

1概述 1.1.1水污染治理的政策法规 我国现行的有关水污染防治的政策、法规及江苏省现行的有关水污染防治地方法规主要有: 1)《中华人民共和国环境保护法》 2)《城市污水处理及污染防治技术政策》 3)《中华人民共和国水法》 4)《中华人民共和国水污染防治法》 5)《中华人民共和国水污染防治法实施细则》 6)《建设项目环境保护管理条例》 7)《城市污水处理及污染防治技术政策》 8)《建设项目环境保护设计规定》 9)《水污染物排放许可证管理暂行办法》 10)《污水处理设施环境保护监督管理办法》 1.1.2主要标准及规范 1)《城市污水处理工程项目建设标准》(2001修订) 2)《市政公用工程设计文件编制深度规定》(2004.4) 3)《化学工业主要水污染物排放标准》(DB32/939-2006) 4)《地表水环境质量标准》(GB3838-2002) 5)《污水排入城市下水道水质标准》(CJ3082-1999) 6)《污水综合排放标准》(GB8978-1996) 7)《城镇污水处理厂污染物排放标准》(GB18918-2002) 8)《室外排水设计规范》(GB50014-2006) 9)《建筑给水排水设计规范》(GB50015-2009) 10)《泵站设计规范》(GB/T50265-97) 11)《城镇污水处理厂附属建筑和附属设备设计标准》(CJJ31-89) 12)《给水排水工程建构筑物结构设计规范》(GB50069-2002) 13)《给水排水工程管道结构设计规范》(GB50332-2002) 14)《建筑地基基础设计规范》(GB50007-2002) 15)《混凝土结构设计规范》(GB50010-2002) 16)《砌体结构设计规范》(GB50003-2001) 17)《建筑结构荷载规范》 (GB50009-2001) 18)《民用建筑设计通则》(GB50352-2005) 19)《建筑抗震设计规范》(GB50011-2001) 20)《建筑设计防火规范》(GB50016-2006) 21)《工业企业设计卫生标准》(GBZ1-2010) 22)《采暖通风与空气调节设计规范》(GB50019-2003) 23)《工业企业照明设计标准》(GB50034—92) 24)《10KV及以下变电所设计规范》(GB50053-94) 25)《供配电系统设计规范》(GB50052-95) 26)《低压配电设计规范》(GB50054-95) 27)《电力工程电缆设计规范》(GB50217-2007) 28)《仪表供电设计规定》(HG/T20509-2000) 29)《电子计算机机房设计规范》(GB50174-93) 30)《控制室设计规定》(HG/T20508-2000) 以上标准规范如有更新,以新标准为准。 1.2开发区概况及自然条件 1.2.1开发区概况

模具设计实例解析

模具设计实例1——相机外壳模具设计 本单元讲解的实例为按摩器上盖模具设计,按相机外壳模型如图1所示。 图1 相机外壳模型 1具体设计步骤 1.1启动PRO/E4.0,建立模具文件 (1)启动PRO/E。选择下拉菜单“文件”,“设置工作目录”命令,选择一个合适的工作目录。 (2)选择下拉菜单中“文件”,“新建”命令,弹出1-1所示的“新建”对话框,在“类型”选项组中选择“制造”选项,在“子类型”选项组中选择“模具型腔”选项,在“名称”文本框中输入文件名“anmo”,取消“使用缺省模板”,单击“确定”按钮,弹出”新文件选项“对话框。

图1-1 “新建”对话框 (3)在“新文件选项”对话框中选择“mmns_mfg_mold”,然后单击“确定”按钮,则进入PRO/MOLDDESIGN设计模式。 (4)单击“模具制造”工具栏上的“模具型腔布局”按钮,弹出“打开”对话框,同时弹出“布局”对话框,如图1-2所示。 (5)在“打开”对话框中选择“anmo.prt”零件后,单击“打开”按钮,弹出“创建参照模型”对话框,如图1-3所示。在“创建参照模型”对话框中选择“按参照合并”单选框,单击“确定”按钮接受默认的参照模型名称。 图1-2“布局”对话框图1-3“创建参考模型”对话框(6)单击“布局”对话框中的“参照模型起点与定向”选项区域中的拾取箭头,出现浮动参照模型窗口,同时出现“坐标系类型”菜单管理器,如图1-4 所示

图1-4浮动参照模型窗口和“坐标系类型”菜单 (7)在“坐标系类型”菜单中选择“动态”命令,进入“参照模型方向”对话框如图1-5所示,选择“坐标系移动/定向”按钮,选择“轴”输入数值90。单击“确定”按钮,返回“布局”对话框,单击“确定”完成参照模型的加载,如图1-6所示。 图1-5 参照模型方向菜单图1-6 参照零件布局结果 1.2设置收缩率 (1)单击“模具制造”工具栏上的“按比例收缩”按钮,弹出“选取”对话框,按照提示单击任何一个参照模型,选中的模型变成红色。

污水处理工程设计方案

污水处理工程设计方案 【最新资料,WORD文档,可编辑修改】 目录 第一章概述-----------------------------------2第二章工程概述-------------------------------4第三章污水处理工艺设计-----------------------10第四章主要处理构筑物及设备-------------------15第五章工程投资估算---------------------------21第六章技术经济分析---------------------------25第七章治理效果分析---------------------------27第八章配套工程-------------------------------28第九章组织机构及人员编制---------------------29第十章工程项目实施计划及管理-----------------30第十一章污水处理站内总图设计-------------------32第十二章事故应急预案---------------------------34

第一章概述 1.1废水来源 陶瓷加工废水是以粘土、长石、石灰石等为原料填加适当分散剂和水分成型锫烧后成陶瓷的生产过程中排出的废水。生产废水主要来自原料制备、釉料制备工序及设备和地面冲洗水、窑炉冷却水,SS 是陶瓷工业生产废水的主要特征污染物,其浓度较高,在废水中的分布差异较大。陶瓷行业废水主要产生于生产过程中的球磨(洗球)、压滤机滤布清洗、施釉(清洗)、喷雾干燥、磨边抛光等工序,另外在原料运输洒落及厂内地面粉尘被雨水冲刷时也带来一定的高浊度、高悬浮物废水。 不同的生产工艺,不同的产品,废水的成分也不同,但最主要的污染因子便是悬浮物(SS),因此只要对SS进行有效削减,其余各污染因子浓度便能随之被控制在排放标准之内,实际上是对含高悬浮物高浊度水的处理。陶瓷废水的各种固体物质构成了其污染物最明显的部分,大颗粒悬浮物可在重力作用下沉降,而细微颗粒包括悬浮物和胶体颗粒,是造成水浊度的根本原因。 1.2 废水的特点 本企业日产生废水量为1000 m3/d,生产时间为白天,夜间没有生产,同时也没有废水排放。即1000 m3/d的废水在白天排放完毕;因此本方案设计时以125 m3/h设计,确保系统白天(8小时)废水处理能力达到1000 m3/d。 其污染因子及水质指标如下: PH: 6~6.5; SS: 500~8000 mg/l;

污水泵站设计

污水泵站设计 () 摘要 泵站是为水提供势能和压能,解决无自流条件下的排灌、供水和水资源调配问题的唯一动力来源,是解决洪涝灾害、干旱缺水、水环境恶化当今三大水资源问题的有效工程措施之一。它们承担着区域性的防洪、除涝、灌溉、调水和供水的重任,主要用于农田排灌、城市给排水以及跨流域调水等。 本次设计通过对流量的计算、扬程的估算,最终选取200WLI600-25立式泵,三用一备,配套电机型号为Y280M-2。经核算后,其流量和扬程都能够满足设计要求。由于所选水泵为立式泵,故采用横向排列布置。每台水泵都配备单独的吸水管路,管径为350mm;每台水泵也配有单独的压水管,管径为300mm。两条压水管合用一条出水干管,管径为350mm。管材使用焊接钢管,管道敷设采用明装。采用集水池与机器间合建式的矩形泵站。经计算集水池的长为5.95m,宽为4.2m;出水井的长为8m,宽为1.2米。在设计中,对泵房内部的标高进行了详细的计算,确定了泵与泵之间的距离为2.0m,泵与电机之间的距离为2.5m,水泵距吸水管侧墙3m,水泵距出水管侧墙4m,在泵房右侧设大门,水泵距大门的距离为5m。辅助设备选取了XWB-Ⅱ-2.5-3型机械格栅、YZ-60Z压力表和SL型手动单梁起重机。最终确定了泵房检修间的高度为6.37m,地下部分的高度为8.02m。 理论上,所设计内容满足《泵站设计规范》的要求,具有可行性。 关键词:泵站;扬程;集水池;辅助设备 1

Sewage pumping station design () Abstract Water pump station is the only power source to provide potential energy and pressure, and solve the problem of irrigation and drainage, water supply and water resources allocation under the condition of no gravity. Water pump station is one of the effective engineering measures to solve the three major water problems that are foolds,drought and water shortage and water environmental degradation. They bear the responsibility to the regional flood control, water logging, irrigation, water diversion and water of the task, mainly for agricultural irrigation, urban water supply and drainage as well as inter-basin water transfer and so on. Ultimately, the final selection is 200 WLI600-25 vertical pumps by calculating flow and estimating head, and with three units, the spare one. Matching motor model is Y280M-2. Because the selected pump is a vertical pump, so the use of horizontally. Its flow and head are able to meet the design requirements. After accounting, each pump is equipped with a separate suction line, which diameter is 350mm; Each pump is also equipped with a separate pressure pipes, pipe diameter is 300mm; Two pressure pipes combined a water mains, which diameter is https://www.360docs.net/doc/a510616179.html,ing welded steel pipe , pipe laying using surface mounted. Sump has a length of 5.95m, a width of 4.2m; The well has a length of 8m, width of 1.2 m. In the design have a detailed calculations about pump station’s internal elevation and determine the distance between the pump and the pump is 2.0m, the distance between the pump and the motor is 2.5m, the distance between the pump and the wall in the side of Suction pipe is 3m, the distance between 2