焊接缺陷分析

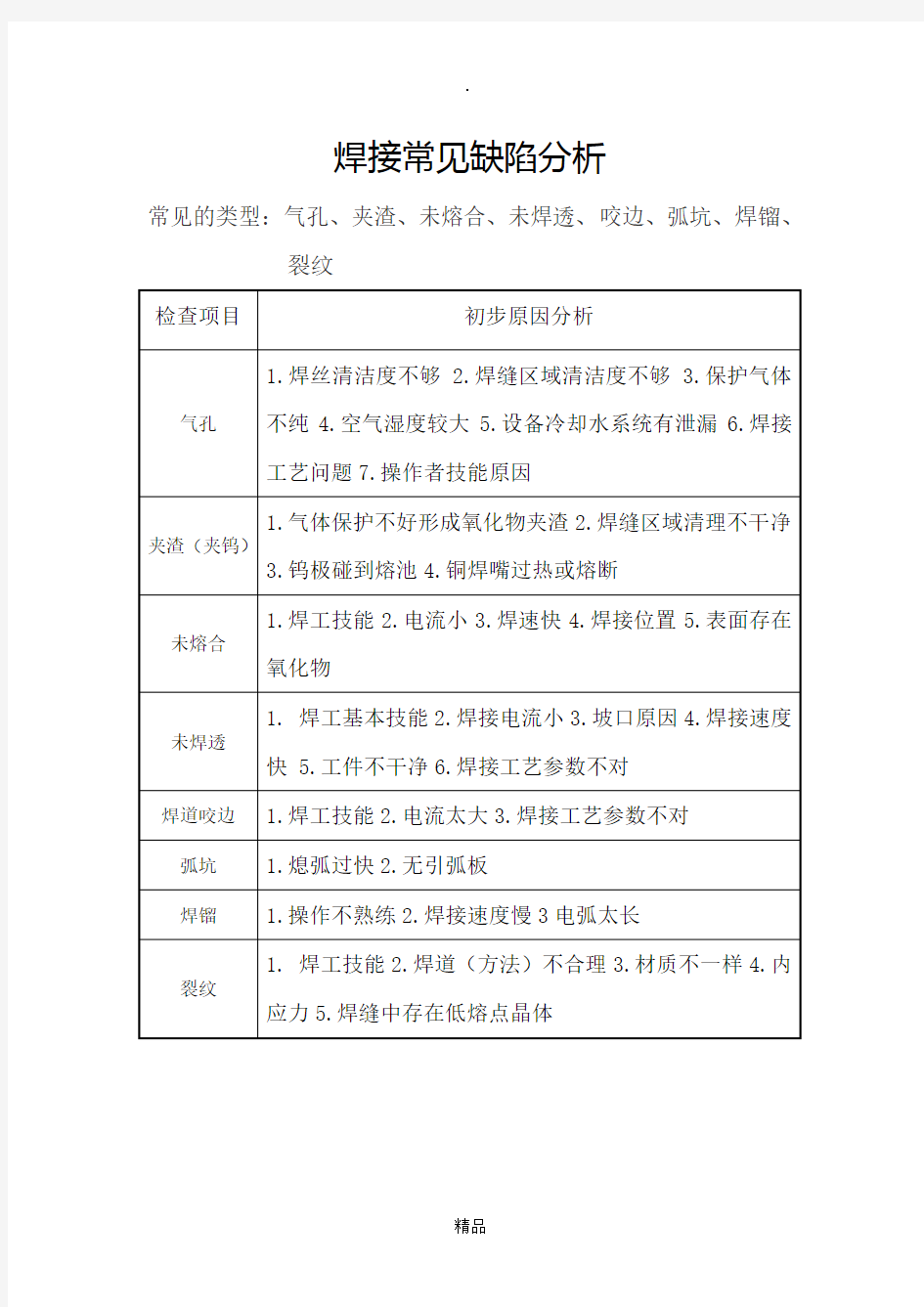

焊接常见缺陷分析

常见的类型:气孔、夹渣、未熔合、未焊透、咬边、弧坑、焊镏、裂纹

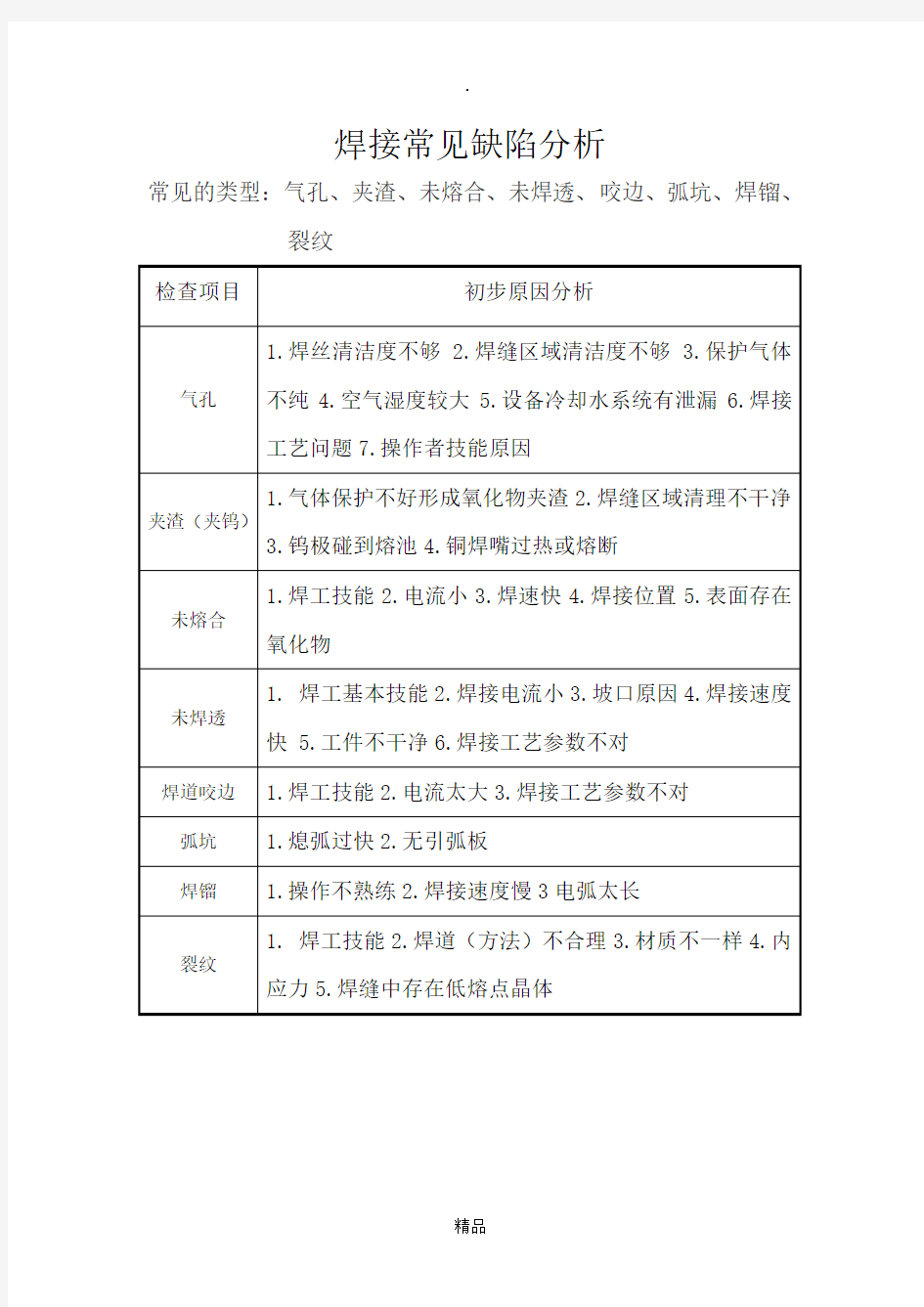

焊接常见缺陷分析

常见的类型:气孔、夹渣、未熔合、未焊透、咬边、弧坑、焊镏、裂纹

常见的焊缝缺陷

焊缝缺陷的种类很多,在焊缝内部和外部常见的缺陷可归纳为下几种:

(一)焊缝尺寸不合要求

焊波粗、外形高低不平、焊缝加强高度过低或过高、焊波宽度不齐及角焊缝单边或下陷量过大等均焊属缝尺寸不合要求,其原因是:

1、焊件坡口角度不当、或装配间隙不均匀。

2、焊接电流过大或过小、焊接规范选用不当。

3、运条速度不均匀、焊条(或焊把)角度不当。

(二)裂纹

裂纹端部形状尖锐,应力集中严重,对承受交变和冲击

载荷、静拉力影响较大,是焊缝中最危险的缺陷。按其产生的原

因可分冷裂纹、热裂纹和再热裂纹等。

(冷裂纹)指在200℃以下产生的裂纹,它与氢有密切关

系,其产生的主要原因是:

1、对大厚工件选用预热温度和焊后缓冷措施不合适。

2、焊材选用不合适。

3、焊接接头刚性大、工艺不合理。.

4、焊缝及其附近产生硬脆组织。

5、焊接规范选择不当。

(热裂纹)指在300℃以上产生的裂纹(主要是凝固裂纹),其产生的主要原因是:

1、成份的影响。焊接纯奥氏体钢、某些高镍合金钢和有色金属时易出现。

2、焊缝中含有较多的硫等有害杂质元素。

3、焊接条件及接头状选择不当。

(再热裂纹)即消除应力退火裂纹。指在高强度钢的焊接区,由于焊后热处理或在高温下使用,在热影响区产生的晶界裂纹,其产生的主要原因是:

1、消除应力退火的热处理条件不当。

2、合金成分的影响。如铬、钼、钒、铌、硼等元素具有增大再热裂纹的倾向。

3、焊材、焊接规范选择不当。

4、结构设计不合理造成大的应力集中。

(三)气孔

在焊接过程中,因气体来不及及时逸出而在焊缝金属内部或表面所形成的空穴。其产生的原因是:

1、焊条、焊剂烘干不够。

2、焊接工艺不够稳定,电弧电压偏高,电弧过长,焊速过快和电流过小。

3、填充金属和母材表面油、锈等未清除干净。

4、未采用后退法熔化引弧点。

5、预热温度过低。

6、未将引弧和熄弧的位置错开。

7、焊接区保护不良,熔他面积过大。

8、交流电源易出现气孔,直流反接的气孔倾向最小。

(四)焊瘤

在焊接过程中,熔化金属流到焊缝外未熔化的母材上所形成的金属瘤,它改变了焊缝的横截面,对动载不利。其产生的原因是:

1、电弧过长、底层施焊电流过大。

2、立焊时电流过大、运条摆不当。

3、焊缝装配间隙过大。

(五)弧坑

焊缝在收尾处有明显的缺肉和凹陷。其产生的原因是:

1、焊接收弧时操作不当,熄弧时间过短。

2、自动焊时送丝与电源同时切断,没有先停丝再断电。

(六)咬边

电弧将焊缝边缘的母材焙化后,没有得到焊缝金属的补充而留下缺口。咬边削弱了接头的受力截面,使接头强度降低,造成应力集中,使可能在咬边处导致破坏。其产生的原因是:

1、电流过大,电弧过长、运条速度不当、电弧热量过高。

2、埋弧焊的电压过低、焊速过高。

3、焊条、焊丝的倾斜角度不正确。

(七)夹渣

在焊缝金属内部或熔合线部位存在的非金属夹杂物。夹渣对力学性能有影响,影响程度与夹渣的数量和形状有关。其产生的原因是:

1、多层焊时每层焊渣未清除干净。

2、焊件上留有厚锈。

3、焊条药皮的物理性能不当。

4、焊层形状不良、坡口角度设计不当。

5、焊缝的熔宽与熔深之比过小、咬边过深。

6、电流过小,焊速过快,焊渣来不及浮起。

(八)未焊透

母材之间或母材与熔敷金属之间存在局部未熔合现象。它一般存在于单面焊的焊缝根部,对应力集中很敏感,对强度、疲劳等性能影响较大。其产生的原因是:

1、坡口设计不良,角度小、钝边大、间隙小。

2、焊条、焊丝角度不正确。

3、电流过小、电压过低、焊速过快、电弧过长、有磁偏吹等。

4、焊件有厚锈,未清除干净。

5、埋弧自动焊时的焊偏。

焊接应力

一、焊接残余应力的分类

1.根据应力性质划分:拉应力、压应力

2.根据引起应力的原因划分:热应力、组织应力、拘束应力

3.根据应力作用方向划分:纵向应力、横向应力、厚度方向应力

4.根据应力在焊接结构中的存在情况划分:单向应力、两向应力、三向应力5.根据内应力的发生和分布范围划分:第一类应力、第二类应力、第三类应力减小焊接残余应力的措施

一般来说,可以从设计和工艺两方面着手:

1.设计措施

①尽可能减少焊缝数量;

②合理布置焊缝;

③采用刚性较小的接头形式。

2.工艺措施

(1)采用合理的装配和焊接顺序及方向

①钢板拼接焊缝的焊接;

②同时存在收缩量大和收缩量小的焊缝时,应先焊收缩量大的焊缝;

③对工作时受力较大的焊缝应先焊;

④平面交叉焊缝的焊接。

(2)缩小焊接区与结构整体之间的温差(预热法、冷焊法)

(3)加热“减应区”法

(4)降低接头局部的拘束度

(5)锤击焊缝

五、消除焊接残余应力的方法

1.热处理法

热处理法是利用材料在高温下屈服点下降和蠕变现象来达到松驰焊接残余应力的目的,同时热处理还可以改善接头的性能。

(1)整体热处理整体炉内热处理、整体腔内热处理

整体加热热处理消除残余应力的效果取决于热处理温度、保温时间、加热和冷却速度、加热方法和加热范围。保温时间根据板厚确定,一般按每毫米板厚1~2 min计算,但最短不小于30 min,最长不超过3h。

碳钢及中、低合金钢:加热温度为580~680

℃;

铸铁:加热温度为600~650℃。

(2)局部热处理

局部热处理只能降低残余应力峰值,不能完全消除残余应力。加热方法有电阻炉加热、火焰加热、感应加热、远红外加热等,消除应力效果与加热区的范围、温度分布有关。

2.加载法

加载法就是通过不同方式在构件上施加一定的拉伸应力,使焊缝及其附近产生拉伸塑性变形,与焊接时在焊缝及其附近所产生的压缩塑性变形相互抵消一部分,达到松驰应力的目的。

(1)机械拉伸法

(2)温差拉伸法

(3)振动法

六、焊接残余应力的测定

目前,测定焊接残余应力的方法主要可归结为两类,即机械方法和物理方法。

1.机械方法

利用机械加工将试件切开或切去一部分,测定由此而释放的弹性应变来推算构件中原有的残余应力。包括切条法、钻孔法和套孔法。

2.物理方法

是非破坏性测定焊接残余应力的方法,常用的有磁性法、超声波法和X射线衍射法。

(1)磁性法是利用铁磁材料在磁场中磁化后的磁致伸缩效应来测量残余应力的。

(2)X射线衍射法是根据测定金属晶体晶格常数在应力的作用下发生变化来测定残余应力的无损测量方法。

(3)超声波法是根据超声波在有应力的试件和无应力的试件中传播速度的变化来测定残余应力的。

焊接应力是焊接过程中焊件内产生的应力。它是导致结构变形,形成裂纹的主要原因。

焊接应力可分为瞬态热应力和焊接残余应力。

焊接应力的危害可从两方面考虑:

1、对结构完整性的影响

焊接热应力可促使焊缝产生热裂纹,残余应力导致焊后延迟裂纹的形成。

2、对结构服役性能的影响

焊接残余应力可以加速疲劳破坏,导致应力腐蚀开裂(包括硫化物引起的开裂和碱脆破坏),产生低温脆断破坏,促进材料的腐蚀磨损等,压缩残余应力还会造成薄板结构或细长杆件的压曲失稳,产生面外变形。如何利用合理的焊接顺序和方向来控制焊接残余应力?

1)先焊变形收缩量较大的焊缝,使基能较自由地收缩。如一个带盖板的双工字钢构件见图14,由于对接焊缝的收缩量大于角焊缝的收缩量,所以应先焊盖板的对接焊缝1,后焊盖板和工字梁之间的角焊缝2。

2)先焊错开的短焊缝,后焊直通长焊缝。如一拼板结构见图14b,应先焊焊缝1、2,后焊焊缝3。如相反,则由于焊缝1、2的横向收缩受到限制,将产生很大的拉应力。

3)先焊在工作时爱力较大的焊缝,使内应力合理分布,见图14c。在接头两端留出一段翼缘角焊缝不焊,先焊受力最大的翼缘对接焊缝1,然后再焊腹板对接焊缝2,最后焊翼缘预留的角焊缝3。这样,焊后可使翼缘的对接焊缝承受压应力,腹板对接焊缝承受拉应力。角焊缝留在最后焊可以保证腹板对接焊缝有一定的收缩余地,同时也有利于在焊接翼缘对接焊缝时,可以采取反变形措施来防止产生角变形。

是按承受应力的大小;受力面和应力集中程度来区分的!A类都是纵向焊缝,那在设备的圆周方向的应力又比较大,而且周向除了焊缝连接处其他部分都是连续的钢板,焊缝过渡不怎么圆滑致使焊缝处应力比较集中,化归为A类,球形封头和椭圆封头,球形的情况和纵向大致一样,因为整个周向就焊缝处不连续有应力集中,而椭圆封头有直段,那样能减少应力集中,使应力能圆滑过渡.所以划归为B类吧!C,D类焊缝他是角焊缝;在开孔焊接的边缘处也存在应力集中;但没有;A,B那么严重!在一台设备上!主要是A,B类焊缝承力!所以对A,B焊缝的要求都比较高!

如有侵权请联系告知删除,感谢你们的配合!