动态矩阵控制算法

MATLAB 环境下动态矩阵控制实验

一 算法实现

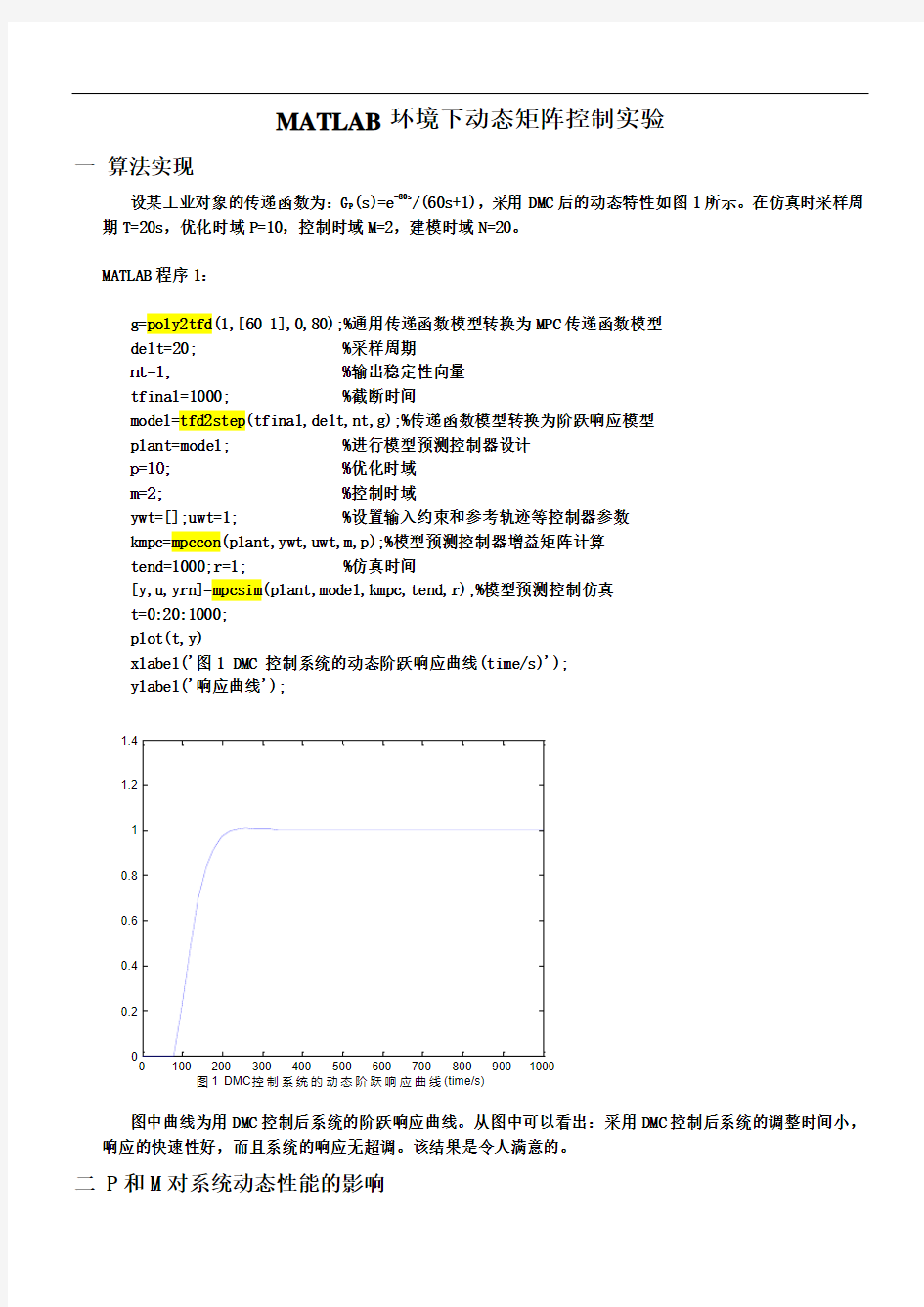

设某工业对象的传递函数为:G P (s)=e -80s

/(60s+1),采用DMC 后的动态特性如图1所示。在仿真时采样周期T=20s ,优化时域P=10,控制时域M=2,建模时域N=20。

MATLAB 程序1:

g=poly2tfd(1,[60 1],0,80);%通用传递函数模型转换为MPC 传递函数模型

delt=20; %采样周期

nt=1; %输出稳定性向量

tfinal=1000; %截断时间

model=tfd2step(tfinal,delt,nt,g);%传递函数模型转换为阶跃响应模型

plant=model; %进行模型预测控制器设计

p=10; %优化时域

m=2; %控制时域

ywt=[];uwt=1; %设置输入约束和参考轨迹等控制器参数

kmpc=mpccon(plant,ywt,uwt,m,p);%模型预测控制器增益矩阵计算

tend=1000;r=1; %仿真时间

[y,u,yrn]=mpcsim(plant,model,kmpc,tend,r);%模型预测控制仿真

t=0:20:1000;

plot(t,y)

xlabel('图1 DMC 控制系统的动态阶跃响应曲线(time/s)');

ylabel('响应曲线');

图1 DMC 控制系统的动态阶跃响应曲线(time/s)响应曲线

图中曲线为用DMC 控制后系统的阶跃响应曲线。从图中可以看出:采用DMC 控制后系统的调整时间小,响应的快速性好,而且系统的响应无超调。该结果是令人满意的。

二 P 和M 对系统动态性能的影响

1.P对系统性能的影响

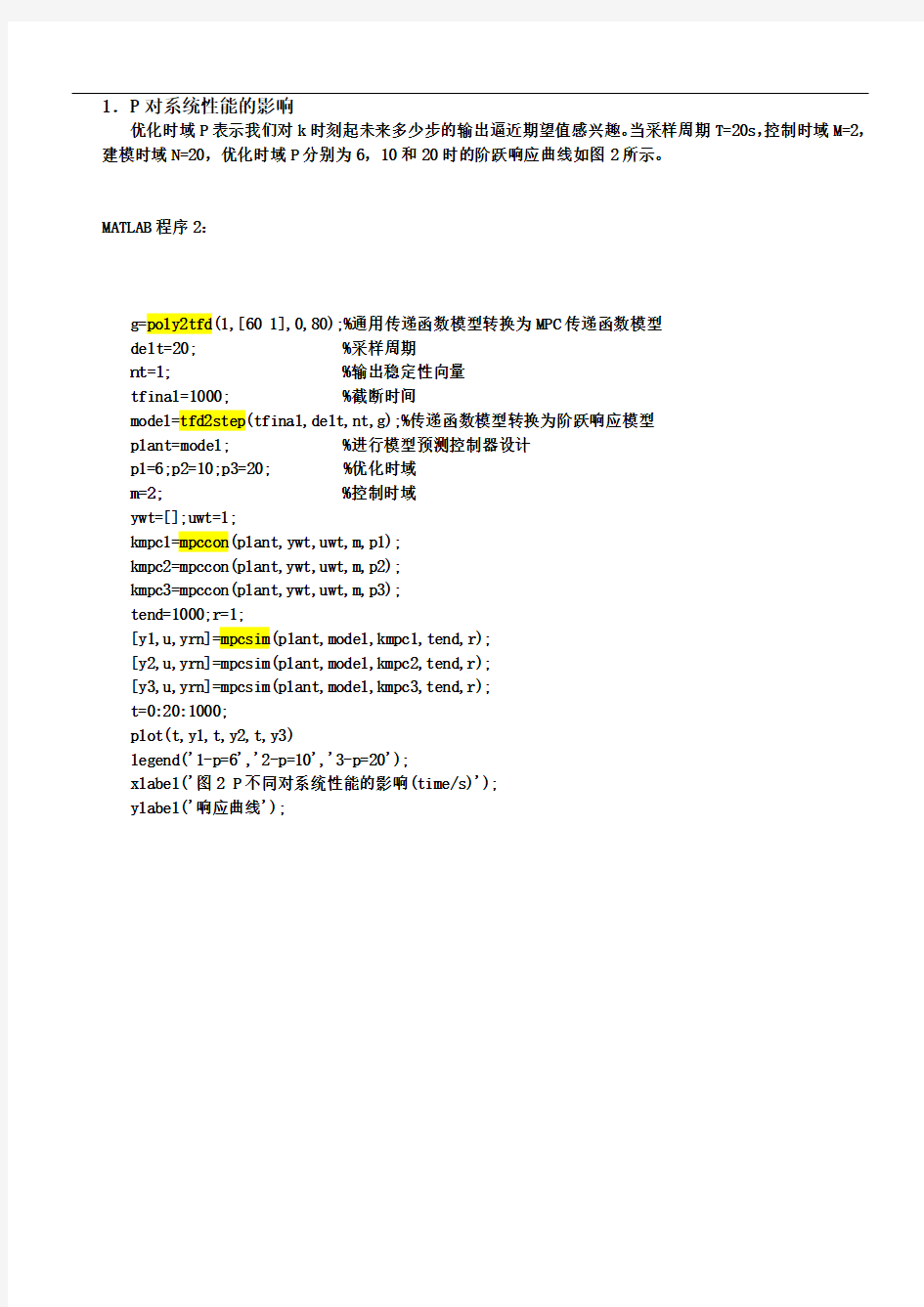

优化时域P表示我们对k时刻起未来多少步的输出逼近期望值感兴趣。当采样周期T=20s,控制时域M=2,建模时域N=20,优化时域P分别为6,10和20时的阶跃响应曲线如图2所示。

MATLAB程序2:

g=poly2tfd(1,[60 1],0,80);%通用传递函数模型转换为MPC传递函数模型

delt=20; %采样周期

nt=1; %输出稳定性向量

tfinal=1000; %截断时间

model=tfd2step(tfinal,delt,nt,g);%传递函数模型转换为阶跃响应模型

plant=model; %进行模型预测控制器设计

p1=6;p2=10;p3=20; %优化时域

m=2; %控制时域

ywt=[];uwt=1;

kmpc1=mpccon(plant,ywt,uwt,m,p1);

kmpc2=mpccon(plant,ywt,uwt,m,p2);

kmpc3=mpccon(plant,ywt,uwt,m,p3);

tend=1000;r=1;

[y1,u,yrn]=mpcsim(plant,model,kmpc1,tend,r);

[y2,u,yrn]=mpcsim(plant,model,kmpc2,tend,r);

[y3,u,yrn]=mpcsim(plant,model,kmpc3,tend,r);

t=0:20:1000;

plot(t,y1,t,y2,t,y3)

legend('1-p=6','2-p=10','3-p=20');

xlabel('图2 P不同对系统性能的影响(time/s)');

ylabel('响应曲线');

0100

2003004005006007008009001000

00.2

0.4

0.6

0.81

1.2

1.4

图2 P 不同对系统性能的影响(time/s)响应曲线

图中曲线1为P=6时的阶跃响应曲线;曲线2为P=10时的阶跃响应曲线;曲线3为P=20时的阶跃响应曲线。从图中可以看出:增大P ,系统的快速性变差,系统的稳定性增强;减小P ,系统的快速性变好,稳定性变差。所以P 的选择应该兼顾快速性和稳定性。

2.M 对系统性能的影响

控制时域M 表示所要确定的未来控制量的改变数目。当采样周期T=20s ,优化时域P=20,建模时域N=20,控制时域M 分别取4,2和1时系统的响应曲线如图3所示。

MATLAB程序3:

g=poly2tfd(1,[60 1],0,80);%通用传递函数模型转换为MPC传递函数模型delt=20; %采样周期

nt=1; %输出稳定性向量

tfinal=1000; %截断时间

model=tfd2step(tfinal,delt,nt,g);%传递函数模型转换为阶跃响应模型plant=model; %进行模型预测控制器设计

p=20; %优化时域

m1=4;m2=2;m3=1; %控制时域

ywt=[];uwt=1;

kmpc1=mpccon(plant,ywt,uwt,m1,p);

kmpc2=mpccon(plant,ywt,uwt,m2,p);

kmpc3=mpccon(plant,ywt,uwt,m3,p);

tend=1000;r=1;

[y1,u,yrn]=mpcsim(plant,model,kmpc1,tend,r);

[y2,u,yrn]=mpcsim(plant,model,kmpc2,tend,r);

[y3,u,yrn]=mpcsim(plant,model,kmpc3,tend,r);

t=0:20:1000;

plot(t,y1,t,y2,t,y3)

legend('1-m=4','2-m=2','3-m=1');

xlabel('图2 M不同对系统性能的影响(time/s)');

ylabel('响应曲线');

0100

2003004005006007008009001000

00.2

0.4

0.6

0.81

1.2

1.4

图2 M 不同对系统性能的影响(time/s)响应曲线

图中曲线1为M=4时的响应曲线;曲线2为M=2时的响应曲线;曲线3为M=1时的响应曲线。从图中可以看出:减小M ,系统的快速性变差,系统的稳定性增强;增大M ,系统的快速性变好,稳定性变差。增大P 和减小M 效果类似,所以在选择时,可以先确定M 再调整P ,并且M 小于等于P 。

三 模型失配时的响应曲线

当预测模型失配时,即当G M (S)≠G P (S),当G M (S)=2e

-50s /(40s+1)时的响应曲线如图4所示。

MATLAB程序4:

g1=poly2tfd(1,[60 1],0,80);%通用传递函数模型转换为MPC传递函数模型

g2=poly2tfd(2,[40 1],0,50);

delt=20; %采样周期

nt=1; %输出稳定性向量

tfinal=1000; %截断时间

model1=tfd2step(tfinal,delt,nt,g1);%传递函数模型转换为阶跃响应模型

model2=tfd2step(tfinal,delt,nt,g2);

plant1=model1; %进行模型预测控制器设计

plant2=model2;

p=10; %优化时域

m=2; %控制时域

ywt=[];uwt=1; %设置输入约束和参考轨迹等控制器参数

kmpc1=mpccon(plant1,ywt,uwt,m,p);%模型预测控制器增益矩阵计算

kmpc2=mpccon(plant2,ywt,uwt,m,p);

tend=1000;r=1; %仿真时间

[y1,u,yrn]=mpcsim(plant1,model1,kmpc1,tend,r);%模型未失配时的预测控制仿真[y2,u,yrn]=mpcsim(plant1,model2,kmpc2,tend,r);%模型失配时的预测控制仿真t=0:20:1000;

plot(t,y1,t,y2)

legend('1-模型未失配','2-模型失配');

xlabel('图4 模型失配时的响应曲线(time/s)');

ylabel('响应曲线');

温控器的使用方法

温控器的使用方法,温控器怎么调 温控器的使用方法 1. 温度控制器应按照本用户手册附带的操作手册使用。首先确定你使用的恒温器的类型,然后按照说明操作。 2. 建议不要随意改变原有的墙体结构、门窗形式和地面装饰。如果需要更改,应事先通知物业,以便相应地改变加热设计。 3. 把恒温器调到高温或适当的设备不会很快使房间温暖,只要把它调到你需要的温度就可以了。 4. 由于电热系统温度适中,所以尽量减少开启门窗造成的冷却空气高速流动造成的热量损失,以免影响加热效果。 5. 当你在无人值守的房间时,你可以把温度调节到12至15摄氏度或相应的齿轮,因为系统重新开启后加热非常慢,频繁的开启和关闭不能达到节能的效果。 6. 请勿使用家具等遮挡温度控制器,温度控制器周围没有热源,以免造成温度控制误差。 7. 恒温器是一种精密电子元件,请不要摇动恒温器,以免对恒温器造成损坏。 8. 如果温度控制器的旋钮因使用不当而脱落,应重新安装温度控制系统。注意,旋钮与温度控制器接口的间隙对齐。切勿强行安装,以免损坏温度控制系统。 如何调节恒温器如何调节地板加热恒温器的方法介绍 机械恒温器的调节方法比较简单,在恒温器安装完毕后(安装时将地板加热杆安装好),即可使用。我们打开恒温器右侧的开关,设置温度设置(打开恒温器顶部的设置按钮,将你想设置的温度刻度调整到恒温器中间的点,恒温器就设置好了),恒温器就开始根据设置的温度进行控制。当恒温器上方的指示灯亮时,表示加热装置已处于工作状态。当指示灯关闭时,表

示恒温器处于停滞工作状态。 如何设置地板供暖恒温器 如今,电子恒温器已被引入电子恒温器,电子恒温器通常是液晶显示器,可以通过按钮或触摸屏,但它们的操作方式大致相同,如下图所示,只需要一个触摸屏和一个按钮。 如图所示,目前的电子液晶温度控制器一般是5个按键,左边两个是调节高度的高低,左上是正数,左下是负数。右上角是选择模式按钮,一般安装在企业会比较好,通常用户使用不多。中间的键右键是定时键,如果需要休息的时候可以用,一般不要用太多。至于右小角是开关功能。 如果我们要开启和调节地暖,我们可以先按下开关,然后根据实际情况调节温度,通常在这个时候,如果需要关闭地暖也可以使用时间按钮控制。

明瑞MR-208A控制器调试基本步骤

明瑞MR-208A控制器调试基本步骤 1使用标准网线(568B,568A直通线)连接pc网卡与明瑞控制器的网口(LINK A/B均可,自适应,建议A进B出,这样性能更好!) 2设置电脑的固定ip地址:设置为192.168.0.xxx 或者192.168.1.xxx,只能是这两个号段! xxx为0---255任意,建议避免冲突第4段设置100以下! 3安装MRPlaye软件,在安装前关闭电脑上安装的所有防火墙!(比如瑞星,360,以及windows自带的防火墙),因为我们的系统可以侦测到系统的连接状态,系统会向电脑反馈数据,防火墙会认为是对电脑攻击进行屏蔽导致系统连接有误! 4LED屏参数以及硬件参数设置: 4.1启动MR Player软件,点击“设置”—“LED屏设置”,进入“设置LED屏”设置界 面! 4.2设置屏体的宽度和高度(实际项目的宽度和高度,如果是异型屏幕以最大的宽度和 高度为准),我们举例设置10台控制器,宽度512,高度80,然后进入“硬件设 置“如下图!硬件设置的密码是大小写均可的“mr”

4.3在“硬件设置”中选择“网络设置”卡片,将“本机IP地址”通过单击右侧下三 角,选择刚才已经设置好的192.168.0.60,然后点击应用。 4.4点击“布线设置”卡片,选择“新建布线” 4.5在“工程设置”界面设置相应的参数,如本例想做每个口带512点,灯具颜色为 RGB规则排布,使用10台控制器,设置好后点击“确认”如下: 4.6进入LLayout布线模块后,在“控制器列表框”中依次点击,“1号控制器”----“输

出口_1”-----点击鼠标右键-----点击“布线”----“自动布线”如下: 4.7进入“自动排列”界面后,依次设置端口“选项”的“宽度””高度”以及排线风格 等选项,然后点击确认如下: 4.8经过4.6操作后,鼠标在LLayout软件中间黑色布线区域移动时,会有一个横向的 灯串随着鼠标移动,这个时候通过移动鼠标和滚动鼠标滑轮(以鼠标为中心放大和缩小,也可以通过点击键盘的PgUp,PgDn放大缩小),然后在最左上角(坐标1,1)点击鼠标左键把灯串放下去,其他灯具灯具就会自动布线到布线区,然后注意看布线区和左侧的控制器列表,每个控制器每个口布上多少点都会显示出来:如下:

590控制器调试说明

控制器:,由程序计数器PC地址寄存器AR 指令寄存器IR指令译码器ID定时控制电路CU 数据存储器的地址寄存器DPTR等组成 590P的参数快速设置: 通电后按M键直到出现DIAGNOSTS(诊断)后按向上的键,找到CONFIGURE DRIVE(配置调速器),按M键进入菜单,找到CONFIGURE ENABLE(组态有效),按M键进入菜单,将DISBALE(不允许)改成ENABLE(允许),此时面板灯闪烁,按E键退出;按向下的键,找到NOM MOTOR VOLTS(电枢电压),按M键进入菜单,输入额定电枢电压,按E键退出;按向下的键找到ARMATURE CURRENT (电枢电流),按M键进入菜单,输入额定电枢电流,按E键退出;按向下的键找到FIELD CURRENT(励磁电流),按M键进入菜单,输入额定励磁电流,按E键退出;找到FLD.CTRL MODE(励磁控制方式),按M键进入菜单,把VOLTAGE CONTROL(电压控制)改成CURRENT CONTROL(电流控制),按E 键退出;按向下的键找到SPEED FBK SELECT(速度反馈选择),按M进入菜单,按向上或向下键选择ARM VOLTS(电枢电压反馈)、ANALOG TACH(测速反馈)或ENCODER(编码反馈),选择反馈方式是根据所选的配件板及实际电机使用的反馈方式,然后按E退出;按向上键找到CONFIGURE ENABLE (组态有效),按M键进入,把ENABLE(允许)改成DISABLE(不允许),此时面板不再闪烁。按E一直退到底。 参数保存:按M键直到出现DIAGNOSTS(诊断)后,按向上的键找到PARAMETER SAVE,按M 进入,然后按向上的键,参数自动保存。按E键一直退到底。 *自动调节步骤(此过程一定不能少):手动去掉电机的励磁,为电机做一次自动调节,夹紧电机的轴,然后在CURRENT LOOP(电流环)中,找到AUTOTUNE菜单,将OFF改为ON,然后在10秒内启动调速器,调速器的RUN灯将闪烁,在这个过程中请不要给停止,完成自动调节后调速器会自动释放接触器线圈,然后保存参数。接好电机的励磁,启动调速器。注意:自整定时在CURRENT LOOP中找AUTOTUN E菜单,将OFF改为ON,然后再找CURRENT LOOP中的PROP.GAIN菜单进入观察百分比,同时要拆掉A4端子上的线,即取掉给定电压信号,然后按启动按钮。启动后等待自动停止,则看到到PROP.GAIN 的参数会发变化然后保存参数。 调试注意事项:调试过程中要注意电源不能有短路或缺相,调速器的控制端子为直流低压,一定要注意不能让高压进入,设好参数启动后,测量励磁电压是否正确,然后再升降速。在升速的过程中注意观测电机的励磁电压和电枢电压是否正常。如励磁电压电流都于设定值相差太大也就是说:如设励磁电流为15.6A 电压为180V。启动后测量电流才10A励磁电压才100V那就要看控制器面板显示的设定型号是否相对应,检查所有外围电路和控制器内部如没有问题。那应该是型号设置错误。出现前面现象那就要同时按“▲ E PROG”三键了(尾页有三键设定方法) 调速器参数复位:按住面板上面的上下键,然后送上控制电源,参数会自动复位。 590C直流调速器参数快速设置说明 开机后按M键出现DIAGNOSTIS后按向下键找到SET UP PARAMETERS(设定参数),按M键进入菜单,按向下键找到FIELD CONTROL(励磁控制),按M键进入,找到FLD.CTRL MODE(励磁控制方式),按M键进入菜单,把VOLTAGE CONTROL(电压控制)改成CURRENT CONTROL(电流控制),按两次E键退出;按向下键找到SPEED LOOP(速度环),按M键进入,按向下键找到SPEED FBK SELECT (速度反馈选择),按M键进入菜单,按向上或向下键选择ARM VOLTS(电枢电压反馈)、ANALOG TACH (测速反馈)或ENCODER(编码反馈),选择反馈方式是根据所选的配件板及实际电机使用的反馈方式;按E键退出。 参数保存:按M键直到出现DIAGNOSTS(诊断)后,按向上的键找到PARAMETER SAVE,按M进入,然后按向上的键,参数自动保存。按E键一直退到底。 *自动调节步骤(此过程一定不能少):手动去掉电机的励磁,为电机做一次自动调节,夹紧电机的轴,然后在CURRENT LOOP(电流环)中,找到AUTOTUNE菜单,将OFF改为ON,然后在10秒内启动调速器,调速器的RUN灯将闪烁,在这个过程中请不要给停止,完成自动调节后调速器会自动释放接触器

温控器设置及操作说明-民熔

温控器设置及操作-民熔 一。下限偏差报警设置:按set键选择并显示“SLP”,绿色显示该参数的值,选择shift、ENGASE、DERANCE键设置或修改该参数。此参数表示报警点低于主控设定值的差值。 2。上限偏差报警设置:按set键选择“SHP”,绿色显示显示该参数值。选择shift、increase 和reduce键来设置或修改此参数。此参数表示报警点和主控制设定点之间的差异。 三。标度范围设置:按set键选择显示“P”,绿色显示该参数的值,选择shift、GANCE、DENCE键设置或修改该参数。“P”值越高,恒温控器主控制继电器输出的灵敏度越低。“P”值越低,恒温器主控制继电器输出的灵敏度越高。 四。积分时间设置:按set键选择显示“I”,绿色显示该参数的值,选择shift、INCEASE、decrease键设置或修改该参数。集成时间越短,集成效果越强。 5。差分时间设置:按set键选择显示“d”,绿色显示该参数的值,选择shift、INCRASE、decrease键设置或修改该参数。微分时间越长,校正越强。 6。比例循环设置:按set键选择显示“t”,绿色显示该参数的值,选择shift、GANSE、DENCE 键设置或修改该参数。 7号。自整定:按set键选择并显示“aτ”,绿色显示屏显示该参数的值,选择shift、GANCE、decrease键设置或修改该参数;设置为“00”表示自整定关闭,设置为“01”表示自整定开

8。锁定参数设置:按set键选择并显示“Lok”,绿色显示锁定状态,选择shift、INCEASE、decrease键设置或修改参数;设置为“00”表示不锁定,设置为“01”表示只锁定主控以外的参数,并设置为“02”表示所有参数都已锁定。参数锁定后,其他人不能修改。如果需要修改,则应解锁,即设置为“00”。 9。主控温度上限设定:按set键选择并显示“SOH”,绿色显示该参数值,选择shift、ADVANCE、DEVANCE键设置或修改该参数,该参数表示主控继电器的工作温度不能高于该值,否则主控设置的温度无效 10。温度校正设置:按set键选择并显示“SC”,绿色显示该参数的值,选择shift、GANSE、decrease键设置或修改该参数;当温度控制器长时间运行后出现测量偏差时,此函数可用于更正错误。如果测量值小于2℃,则该参数可设置为02。如果测量值大于2℃,则参数可设为-2。 在第二设置区,按下set键5秒以上,系统保存设置参数,退出设置状态,返回正常状态。设置好设置状态后,如果没有按照正确的操作退出设置状态,30秒后,系统将自动退出设置状态,您之前设置的参数将被声明为无效。 1. 手动 / 自动无扰动切换 按 A/M 键, MAN 指示灯亮, 进入手动状态。 当前 SV 显示器数值即为输出百分比, PV 显示器为测量值。用“向左” 、 “向上” 和“向下”键可手动修改输出百分比。再按

温控器调整方法

E5AZ-R3-38数字式温度控制器调整说明 一、接线方式: 接线柱1、2――-AC220V电源 接线柱4、6―――低温输出101、103 接线柱7、8―――高温输出101、102 接线柱9、10、11―――PT100温度传感线A\B\B 二、界面图形 三、设定方法: 1.温度设置(此部分用于常规调整) 1)在运行菜单下,设置高温值为26.0。 2)按一次菜单键,再按一次模式键,设置高温回差1.5。 3)按一次菜单键返回运行菜单。 4)按两次模式键,设置低温值为25.5。 5)按一次模式键,返回运行菜单。 2.系统设置(以下调整为系统模式设置,请不要改动) 1)菜单键+模式键同时按下3秒以上,进入保护菜单,按模式键切换 选项,依次按如下设置: 2)同时按菜单+模式1秒以上,返回运行菜单。

3.第二步:模式设置 1)按菜单3秒以上,进入初始菜单,按模式键切换选项,依次按如下 设置: ?设置温度传感器类型为1。 ?设置温度单位为℃。 ?设置最高温度限制值: ?设置最低温度限制值: ?设置ON/OFF方式为ONOF。 ?设置控制方式为标准方式。 ?设置动作方向为正方向。 ?设置报警1种类为0。 ?设置报警2种类为8。 ?设置报警3种类为0。 ?设置密码为-169,等待3秒,自动进入高级模式: ?设置 ?设置低温回差为1.5。

设置 2)按菜单键3秒以上,返回运行菜单。 4.第三步:状态设置 1)按一次模式键,进入状态设置,按上调或下调键设置为RUN。则温 控器开始工作。 2)如设置为STOP,则温控器STOP灯亮,停止工作。 TMC229-HT-DAA038数字式温度控制器调整说明 一、接线方式: 与E5AX相同,内芯可互换。 二、界面图形 三、设定方法: 1.温度设置(此部分用于常规调整) 1)在运行菜单下,设置低温值SV为24.0 2)按2次SET键,设置高温值SV2为26.0(一般要求SV2=SV1+2) 2.系统设置(以下调整为系统模式设置,请不要改动) 1)解锁:同时按SET和︽5秒,出现画面LOC-3,将3改为0后,先 按下SET不松开,再按︽后立即全部松开,解锁完毕。 2)调整:同时按下SET和︾键5秒,出现设置界面,按SET切换设置

矩阵控制器的调试方法.

16入8出矩阵控制器的调试方法 1、矩阵控制器的接口认识 VIDEO-IN 视频信号输入 VIDEO-OUT 视频信号输出 VIDEO-IR 环路输出(相当于视频分支器) AUDIO-IN 音频输入 ARM 报警模块,本系统报警模块有16路报警输入合2路报警联动输出2、控制数据线的连接 CODE1:主要用于连接键盘、报警主机、多媒体控制器等设备 CODE2:主要用于连接解码器、智能高速球、码分配器、码转换器等设备 CODE3:主要用于连接网络矩阵 CODE4:主要用于连接计算机、DVR等设备 3、矩阵控制器的功能 A、视频切换控制 矩阵系统的中央处理模块控制所有摄像机输入和监视器输出的视频切换。切换可通过键盘的操作、或执行系统切换队列、或报警的自动响应功能等来控制; B、系统切换(自由切换、程序切换、群组切换、报警切换); C、报警响应(当接收到报警信号时,切换摄像机输入到指定监视器上面去); D、屏幕显示 在监视器屏幕上显示摄像机标题、日期、状态和标识,硬盘录象机本身提供了该功能,但矩阵控制器上的图象通常没有经过硬盘录象机,必须通过矩阵控制器进行字符叠加; E、摄像机控制 F、优先级别权限(大型矩阵系统当中会有多个键盘,可以设定每个键盘的权限,允许响应高级别的用户去控制摄像机而不响应低级别用户) G、系统分区 键盘对监视器的分区、监视器对摄像机的分区、键盘对摄像机的分区、键盘对报警点控制的分区 H、菜单设置

由菜单提供了系统设置和编程功能。菜单直接显示在第一好监视器上; I、数据保存(编程数据可保存10年以上) 4、矩阵系统的操作 4.1 键盘密码登陆LOCK+0000+OFF 4.2 键盘密码锁定LOCK+0000+ON 4.3 修改键盘密码(置键盘开关至PROG,输入4位密码,按键盘上LOCK,再按键盘上ACK,置键盘开关到OFF) 4.4 指定监视器数字+MON 4.5 在指定监视器上显示指定图象数字+CAM 4.6 云台的控制直接通过摇杆转动,摇杆在中间位置时,云台不转动,云台自动巡航键盘输入0+AUX+ON 云台停止巡航0+AUX+OFF 4.7 镜头的控制键盘上CLOSE/OPEN,控制光圈,NEAR/FAR 控制变倍,WIDE/TELE 控制聚焦 4.8 高速球预置位设置键盘开关调整到PROG 调整到需要设置的预置位角度图象,输入该预置点序号,按键盘上SHOT+ON,转动PROG到OFF状态 4.9 关闭某个预置位调整键盘开关到PROG 输入预置位序号+SHOT+OFF,调整键盘开关到OFF 4.10 调用预置位输入预置位序号+SHOT+ACK 4.11 设置巡视队列键盘输入PATRN+ON+预置位序号+SHOT+预置位序号+SHOT+SHOT+预置位序号+SHOT+预置位序号+SHOT+预置位序号+OFF 4.12 运行巡航队列巡航队列号+PATRN+ACK 5、切换方式选择 5.1 系统自由切换经过适当的编程,按键盘0+RUN,可在监视器上显示一组指定的视频输入,每个视频输入显示一段设定的时间(不常用)键盘输入数字+TIME,设置每个画面停留的时间,输入指定的摄像机序号+ON+摄像机序号+ON+OFF 5.2 系统程序切换通过菜单编程,能在监视器上自动地按照顺序显示一列指定的视频输入,每个视频停留一段时间;调用方式——程序切换序号+RUN 5.3 同步切换通过菜单编程,将一组摄像机图象顺序地切换到一组设定的监视

温控器说明书

温湿度控制器 一、产品概述 温湿度控制器,主要应用于需要对被测环境进行自动温湿度调节的场合, 用户可通过按键分别调整温湿度的上、下限值来控制加热或排风实现自动控制, 显示方式为数码管显示。 二、基本功能: 2.1 温度测量范围:-25℃~+80℃±1℃; 2.2 湿度测量范围:相对湿度RH: 0%~99% 精度±3%RH; 2.3 控制方式:温度采用上、下限和回差控制,湿度采用上、下限控制,所有参数均可设置; 2.4 输出控制类型:两组继电器触点,分别为加热和排风,每路最大负载AC250V /3A,均为有源输出。 三、技术指标: 3.1电源:AC 220V±20% 3.2 工作环境:温度:-25℃~+55℃,相对湿度:<95%RH 3.3控制设定范围:温度:0℃~80℃,相对湿度:50%RH~99%RH 3.4 本机功耗:<3W 3.5自检功能:若数码管显示“–––”,则为检测到传感器故障;若加热或排风运行过程中相应指示灯熄灭, 则检测到加热或排风故障。 四、工作原理: 4.1 温度控制: 当被测环境温度低于设定温度下限时,本仪器启动电加热设备开始加温,此时加热指示灯亮,温度升至比下限温度设定值高回差值时,即:W测≥W下限+回差,停止加温。 当被测环境温度高于设定温度上限时,本仪器启动降温设备(如风机或空调)开始降温,此时排风指示灯亮,温度降至比上限温度设定值低回差值时,即:W测≤W上限-回差,停止降温。 4.2 湿度控制: 当被测环境湿度超过设定湿度上限时。如果当前温度较高,即:W测≥W下限+(W上限-W下限)×3÷4,采用降温(或排风,视具体地区采用不同设备)抽湿,此时排风指示灯亮;抽湿过程中,如果温度低于下限温度+2度后,自动转为加热降湿;当降湿过程中温度高于上限温度-2度后,自动转为降温抽湿,直至湿度低于设定下限值为止。 当被测环境湿度超过设定湿度上限时。如果当前温度较低,即:W测<W下限+(W上限-W下限)×3÷4,采用加热降湿,此时加热指示灯亮,降湿过程中,如果温度高于上限温度-2度后,自动转为降温抽湿;当温度低于下限温度+2度后,自动转为加热降湿,直至湿度低于设定下限值为止。 4.3 手动/自动控制: 当按下“手动/自动”按键后,本控制器无条件执行加热操作;再次按下该按键,控制器切入自动控制状态。 4.4 指示灯: 面板上四个指示灯依次为:温度指示灯、湿度指示灯、加热指示灯、排风指示灯;数码管显示哪项值时对应的指示灯会亮起,加热或排风动作时相应的指示灯亮起。 4.5 固定/循环显示: 上电后产品默认显示温度值,按“上键”或“下键”切换到显示湿度值,若要自动循环显示温湿度值,

ZAPI(萨牌)控制器ACE2 重要参数以及调试步骤

ACE2 重要参数翻译 8.7 交流控制器作为牵引的设置顺序 当钥匙开关打开,如果没有报警或者错误提示,编程器会显示标准的ZAPI开机画面显示。 那控制器没有满足你的配置要求而配置,可以根据9.2章节的细节,,当改变任何控制器的配置以后,记得要反复开关钥匙开关(上电生效)。可以根据下面的细节内容进行配置。 1、选择需要修改的选项,看8.4.1章节 2、选择并设置电池电压,看8.4.1章节。 3、用手持编程器的TESTER 功能,来测试导线保证所有电线连接正确。 4、用手持编程器的加速器信号修正功能(PROGRAM V ACC)。来采集加速器信号。操作 步骤细节在9.4章节。 5、设置MAXIMUM CURRENT 最大电流值,使用表格在8.5.1章节 6、根据车辆设置加速延时,并从两个方向对次参数进行测试。 ACCELER DELAY 加速延迟、DECELER SELAY 减速延迟 7、设置FREQUENCY CREEP,从0.3HZ开始设置,加速器微动开关开始闭合,车辆应能 刚好启动,据此相应的增加爬行频率的大小HZ。 8、设置速度降低(SPEED REDUCTIONS)。调整CUTBACK SPEED ,通过加速器踏板完全踩到底,检查性能。如果是叉车,核对负载和无负载情况下检查加速器的性能。 9、释放制动(RELEASE BRAKING),将车辆开到全速,释放加速器踏板,调整参数到满 足制动要求,如果设备是叉车,核对负载和无负载情况下的性能表现。 10、反接制动(INVERSION BRAKING),将车辆设备开到全速的25%,同时接反向开关,设置制动软水平,检查这时制动强度是否符合要求,若符合将车辆开到全速再调。无负载全速的条件下的测试,应该是非常具有代表性的。 11、踏板制动(DECELERATION BRAKING ),操作设备到全速,再释放加速器到50%,幅度达到,调整参数到你的要求, 12、PEDAL BRAKING ,,操作设备到全速,释放加速器,踩下制动踏板,根据性能需求设置刹车参数, 13、SPEED LIMIT BRAKING,操作设备到全速,关闭减速开关。调整该参数。 14、设置MAX SPEED FORW (正向)

温控器使用说明书

一周编程电子智能室温控器LOGIC 578001使用指南 引言 感您选择了我们的产品及对我们的信任与支持。本装置是电子式定时恒温器,可设置一星期为周期的运行程序。通过该装置,可对安装环境的温度进行十分精确的调节控制,满足用户对创造一个舒适生活环境的要求。 符合标准:符合欧盟法令: EN 60730-1 标准及其修订容欧盟B.T.73/23/EEC号法令EN 60730-2-7 标准欧盟E.M.C.89/336/EEC号法令及93/68/EEC修改法令 EN 60730-2-9 标准 产品规格: 电源:二节LR6型1.5V碱性电池 温度调节围:10至35℃ 显示屏显示之环境温度:0至40℃(分辩率0.1℃) 温度修正频率:每分钟一次 微分:0.2至0.4K 探针传感器:NTC3% 保护等级:IP20 绝缘等级: 热梯度:1K/15分 输出:转换继电器

触点容量:8(2.5)A250V~ 作用类型:1BU 绝缘条件:正常环境 最大工作温度:50℃ 储存温度:0-60℃ 防冻温度:6℃恒定 运行程序:以一星期为周期设置 软件等级:A 液晶显示屏 夏季/冬季(采暖/空调)切换 程序设置中的最小增减允许时间:1小时 安装:壁式安装 安装及连接: 安全预防措施 在进行定时恒温器的连接之前,请确认受其控制的设备系统(采暖锅炉、泵和空调系统等)电源已断开,并需检查这些设备的使用电压是否与定时恒温器底座上表明的电压相符(最大250V~).(图4) 安装位置 定时恒温器须安装在远离热源(暖气装置、、厨房)和门窗之处,安装高度离地面约1.5米。(图5) 安装

见图6-7-8 电气连接 将受定时恒温器控制的设备系统电线与定时恒温器的1号及2号接线柱连接见接线图10所示U=受定时恒温器控制的设备 1=共用接线柱 2=常开接线柱 3=常闭接线柱 重要事项: 请务必严格遵照相关现行法律的规定及安全规安装定时恒温器。 电池更换: 当在显示屏上闪烁显示“”标志时,定时恒温器还可正常工作约一个月左右,然后将会停止工作并固定显示“”。 更换电池时,请打开恒温器的前板按照前板上的说明进行操作,电池寿命为一年。(图9) 提示:建议在采暖设备开启时更换电池。(一年更换一次)完成电池更换以后,装回电池座的盖子,按RESET键,按照“时钟设置”的说明重新设定时间。

动态矩阵控制算法

MATLAB 环境下动态矩阵控制实验 一 算法实现 设某工业对象的传递函数为:G P (s)=e -80s /(60s+1),采用DMC 后的动态特性如图1所示。在仿真时采样周期T=20s ,优化时域P=10,控制时域M=2,建模时域N=20。 MATLAB 程序1: g=poly2tfd(1,[60 1],0,80);%通用传递函数模型转换为MPC 传递函数模型 delt=20; %采样周期 nt=1; %输出稳定性向量 tfinal=1000; %截断时间 model=tfd2step(tfinal,delt,nt,g);%传递函数模型转换为阶跃响应模型 plant=model; %进行模型预测控制器设计 p=10; %优化时域 m=2; %控制时域 ywt=[];uwt=1; %设置输入约束和参考轨迹等控制器参数 kmpc=mpccon(plant,ywt,uwt,m,p);%模型预测控制器增益矩阵计算 tend=1000;r=1; %仿真时间 [y,u,yrn]=mpcsim(plant,model,kmpc,tend,r);%模型预测控制仿真 t=0:20:1000; plot(t,y) xlabel('图1 DMC 控制系统的动态阶跃响应曲线(time/s)'); ylabel('响应曲线'); 0100 2003004005006007008009001000 0.2 0.4 0.6 0.8 1 1.2 1.4 图1 DMC 控制系统的动态阶跃响应曲线(time/s) 响应曲线 图中曲线为用DMC 控制后系统的阶跃响应曲线。从图中可以看出:采用DMC 控制后系统的调整时间小,响应的快速性好,而且系统的响应无超调。该结果是令人满意的。

动态矩阵和模型预测控制的半自动驾驶汽车(自动控制论文)

Dhaval Shroff1, Harsh Nangalia1, Akash Metawala1, Mayur Parulekar1, Viraj Padte1 Research and Innovation Center Dwarkadas J. Sanghvi College of Engineering Mumbai, India. dhaval92shroff@https://www.360docs.net/doc/b23757099.html,; mvparulekar@https://www.360docs.net/doc/b23757099.html, Abstract—Dynamic matrix and model predictive control in a car aims at vehicle localization in order to avoid collisions by providing computational control for driver assistance whichprevents car crashes by taking control of the car away from the driver on incidences of driver’s negligence or distraction. This paper provides ways in which the vehicle’s position with reference to the surrounding objects and the vehicle’s dynamic movement parameters are synchronized and stored in dynamic matrices with samples at regular instants and hence predict the behavior of the car’s surrounding to provide the drivers and the passengers with a driving experience that eliminates any reflex braking or steering reactions and tedious driving in traffic conditions or at junctions.It aims at taking corrective action based on the feedback available from the closed loop system which is recursively accessed by the central controller of the car and it controls the propulsion and steeringand provides a greater restoring force to move the vehicle to a safer region.Our work is towards the development of an application for the DSRC framework (Dedicated Short Range Communication for Inter-Vehicular Communication) by US Department of Traffic (DoT) and DARPA (Defense Advanced Research Projects Agency) and European Commission- funded Project SAVE-U (Sensors and System Architecture for Vulnerable road Users Protection) and is a step towards Intelligent Transportation Systems such as Autonomous Unmanned Ground and Aerial Vehicular systems. Keywords-Driver assist, Model predictive control, Multi-vehicle co-operation, Dynamic matrix control, Self-mapping I.INTRODUCTION Driver assist technologies aim at reducing the driver stress and fatigue, enhance his/her vigilance, and perception of the environment around the vehicle. It compensates for the driver’s ability to react [6].In this paper, we present experimental results obtained in the process of developing a consumer car based on the initiative of US DoT for the need for safe vehicular movement to reduce fatalities due to accidents [5]. We aim at developing computational assist for the car using the surrounding map data obtained by the LiDAR (Light Detection and Ranging) sensors which is evaluated and specific commands are issued to the vehicle’s propellers to avoid static and dynamic obstacles. This is also an initiative by the Volvo car company [1] where they plan to drive some of these control systems in their cars and trucks by 2020 and by General Motors, which aims to implement semi-autonomous control in cars for consumers by the end of this decade [18].Developments in wireless and mobile communication technologies are advancing methods for ex- changing driving information between vehicles and roadside infrastructures to improve driving safety and efficiency [3]. We attempt to implement multi-vehicle co-operative communication using the principle of swarm robotics, which will not only prevent collisions but also define specific patterns, which the nearby cars can form and pass through any patch of road without causing traffic jams. The position of the car and the position of the obstacles in its path, static or moving, will be updated in real time for every sampling point and stored in constantly updated matrices using the algorithm of dynamic matrix control. Comparing the sequence of previous outputs available with change in time and the inputs given to the car, we can predict its non-linear behavior with the help of model predictive control. One of the advantages of predictive control is that if the future evolution of the reference is known priori, the system can react before the change has effectively been made, thus avoiding the effects of delay in the process response [16]. We propose an approach in which human driving behavior is modeled as a hybrid automation, in which the mode is unknown and represents primitive driving dynamics such as braking and acceleration. On the basis of this hybrid model, the vehicles equipped with the cooperative active safety system estimate in real-time the current driving mode of non-communicating human-driven vehicles and exploit this information to establish least restrictive safe control actions [13].For each current mode uncertainty, a mode dependent dynamic matrix is constructed, which determines the set of all continuous states that lead to an unsafe configuration for the given mode uncertainty. Then a feedback is obtained for different uncertainties and corrective action is applied accordingly [7].This ITS (Intelligent Transport System) -equipped car engages in a sort of game-theoretic decision, in which it uses information from its onboard sensors as well as roadside and traffic-light sensors to try to predict what the other car will do, reacting accordingly to prevent a crash.When both cars are ITS-equipped, the “game” becomes a cooperative one, with both cars communicating their positions and working together to avoid a collision [19]. The focus is to improve the reaction time and the speed of communication along with more accurate vehicle localization. In this paper, we concentrate on improving vehicle localization using model predictive control and dynamic matrix control algorithm by sampling inputs of the car such as velocity, steering frame angle, self-created maps Dynamic Matrix and Model Predictive Control for a Semi-Auto Pilot Car

温控电路PID参数调节方法

在定值控制问题中,如果控制精度要求不高,一般采用双位调节法,不用PID。但如果要求控制精度高,而且要求波动小,响应快,那就要用PID调节或更新的智能调节。调节器就是根据设定值与实际检测到的输出值之间的误差来校正直接控制量的,温度控制中的直接控制量就是加热或制冷的功率。PID调节中,用比例环节(P)来决定基本的调节响应力度,用微分环节(D)来加速对快速变动的响应,用积分环节(I)来消除残留误差。PID调节按基本理论就是属于线性调节。但由于直接控制量的幅度总就是受到限定,所以在实际工作过程中三个调节环节都有可能使控制量进入受限状态。这时系统就是非线性工作。手动对PID进行整定时,总就是先调节比例环节,然后一般就是调节积分环节,最后调节微分环节。温度控制中控制功率与温度之间具有积分关系,为多容系统,积分环节应用不当会造成系统不稳定。许多文献对PID整定都给出推荐参数。 PID就是依据瞬时误差(设定值与实际值的差值)随时间的变化量来对加热器的控制进行相应修正的一种方法!!!如果不修正,温度由于热惯性会有很大的波动、大家讲的都不错、比例:实际温度与设定温度差得越大,输出控制参数越大。例如:设定温控于60度,在实际温度为50与55度时,加热的功率就不一样。而20度与40度时,一般都就是全功率加热、就是一样的、积分:如果长时间达不到设定值,积分器起作用,进行修正积分的特点就是随时间延长而增大、在可预见的时间里,温度按趋势将达到设定值时,积分将起作用防止过冲! 微分:用来修正很小的振荡、方法就是按比例、微分、积分的顺序调、一次调一个值、调到振荡范围最小为止、再调下一个量、调完后再重复精调一次、要求不就是很严格、 先复习一下P、I、D的作用,P就就是比例控制,就是一种放大(或缩小)的作用,它的控制优点就就是:误差一旦产生,控制器立即就有控制作用,使被控量朝着减小误差方向变化,控制作用的强弱取决于比例系数Kp。举个例子:如果您煮的牛奶迅速沸腾了(您的火开的太大了),您就会立马把火关小,关小多少就取决于经验了(这就就是人脑的优越性了),这个过程就就是一个比例控制。缺点就是对于具有自平衡性的被控对象存在静态误差,加大Kp可以减小静差,但Kp过大时,会导致控制系统的动态性能变坏,甚至出现不稳定。所谓自平衡性就是指系统阶跃响应的终值为一有限值,举个例子:您用10%的功率去加热一块铁,铁最终保持在50度左右,这就就是一个自平衡对象,那静差就是怎样出现的呢?比例控制就是通过比例系数与误差的乘积来对系统进行闭环控制的,当控制的结果越接近目标的时候,误差也就越小,同时比例系数与误差的乘积(控制作用)也在减小,当误差等于0时控制作用也为0,这就就是我们最终希望的控制效果(误差=0),但就是对于一个自平衡对象来说这一时刻就是不会持续的。就像此时您把功率降为0,铁就是不会维持50度的(不考虑理想状态下),铁的温度开始下降了,误差又出现了(本人文采不就是很好,废这么多话相信大家应该明白了!)。也就就是比例控制最终会维持一个输出值来使系统处于一个固定状态,既然又输出,误差也就不等于0了,这个误差就就是静差。