实验三滑动轴承实验

实验17滑动轴承实验之二

滑动轴承的工作原理是通过轴颈将润滑油带入轴承摩擦表面,由于油的粘性(粘度)作用,当达到足够高的旋转速度时,油就被带入轴与轴瓦配合面间的楔形间隙内形成流体动压

效应,即在承载区内的油层中产生压力。当压力能平衡外载荷时,轴与轴瓦之间形成了稳定

的油膜。这时轴的中心对轴瓦中心处于偏心位置,轴与轴瓦之间处于完全液体摩擦润滑状态。

因此这种轴承摩擦小,轴承寿命长,具有一定吸振能力。本实验就是让学生直观地了解滑动轴承的动压油膜形成过程与现象,通过绘制出滑动轴承径向油膜压力分布曲线与承载量曲线,深刻理解滑动轴承的工作原理。

一、实验目的

1.观察滑动轴承的液体摩擦现象。

2.了解摩擦系数与压力及滑动速度之间的关系。

3.按油压分布曲线求轴承油膜的承载能力。

5

6

7

8

9

14

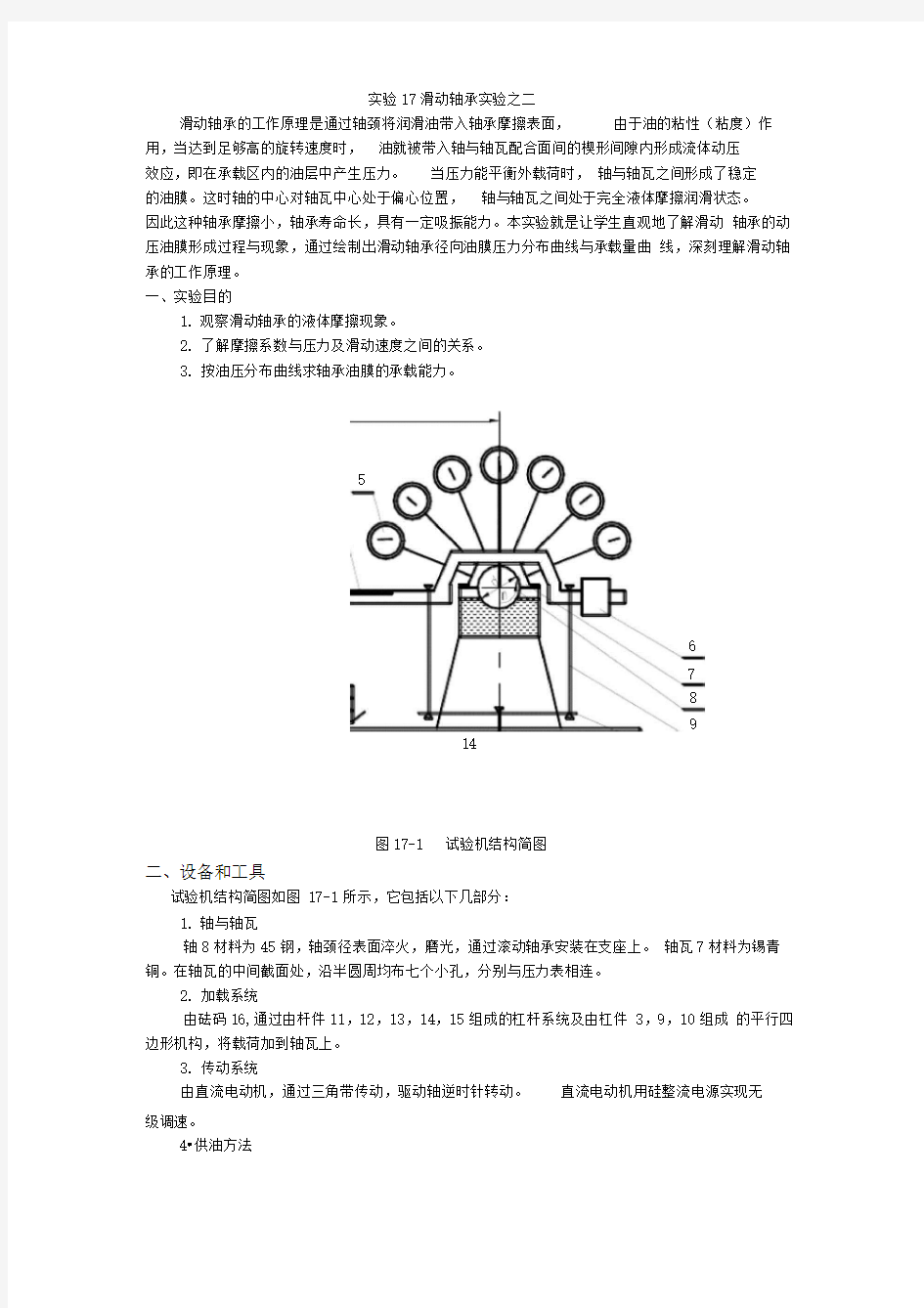

图17-1 试验机结构简图

二、设备和工具

试验机结构简图如图17-1所示,它包括以下几部分:

1.轴与轴瓦

轴8材料为45钢,轴颈径表面淬火,磨光,通过滚动轴承安装在支座上。轴瓦7材料为锡青铜。在轴瓦的中间截面处,沿半圆周均布七个小孔,分别与压力表相连。

2.加载系统

由砝码16,通过由杆件11,12,13,14,15组成的杠杆系统及由杠件3,9,10组成的平行四边形机构,将载荷加到轴瓦上。

3.传动系统

由直流电动机,通过三角带传动,驱动轴逆时针转动。直流电动机用硅整流电源实现无

级调速。

4?供油方法

轴转动时,由浸入油池中的轴,将润滑油均匀的带如轴与瓦之间的楔形间隙中,形成压力油膜。

5.测摩擦力装置

轴转动时,对轴瓦产生轴向摩擦力F,其摩擦力矩F.d/2使构件3翻转。由固定在构件3上的百分表2测出弹簧片在百分表处的变形量。作用在支点1处反力Q与弹簧片的变形成正比。可根据变形测出反力Q,进而可推算出摩擦力F。

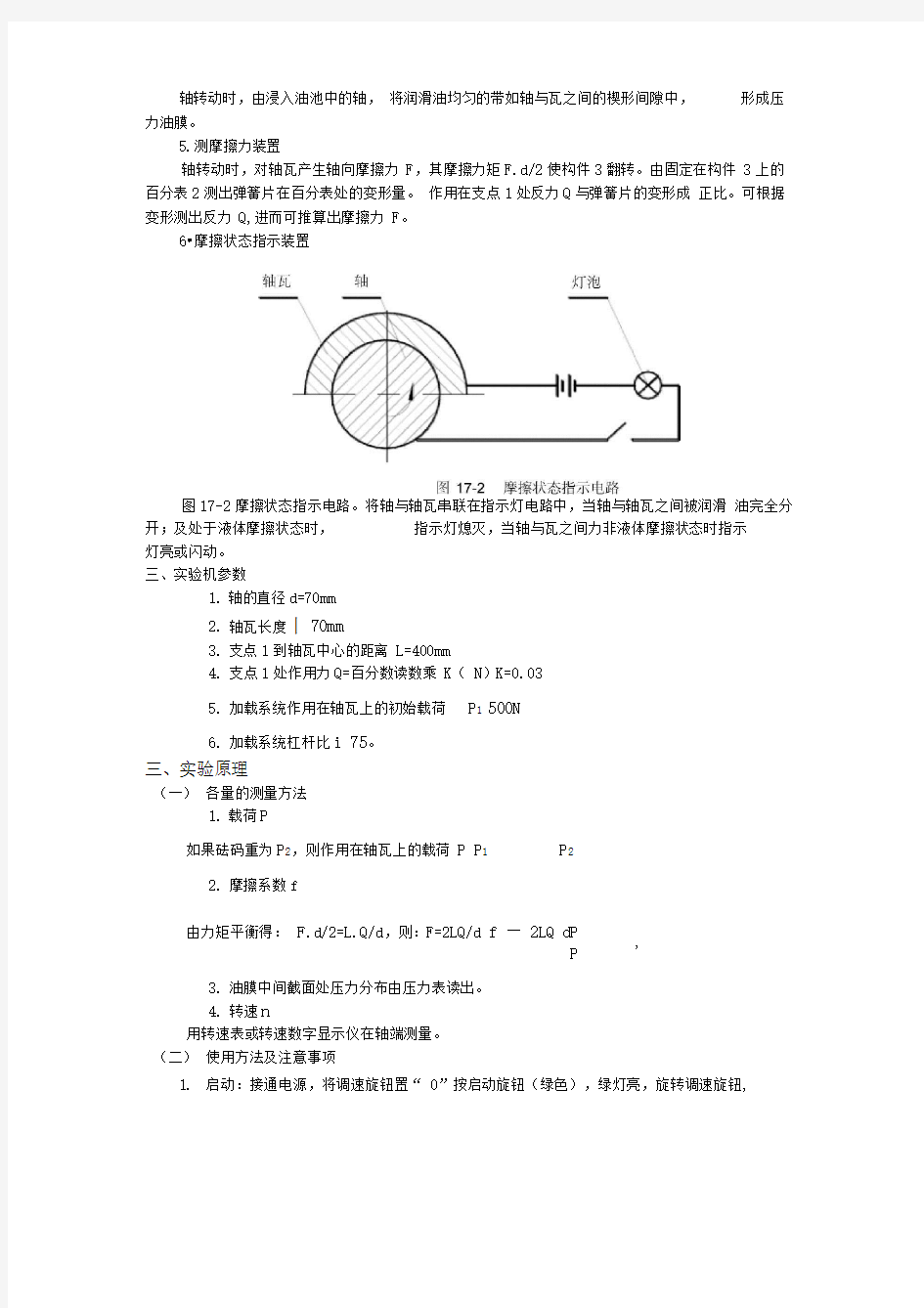

6?摩擦状态指示装置

图17-2摩擦状态指示电路。将轴与轴瓦串联在指示灯电路中,当轴与轴瓦之间被润滑油完全分开;及处于液体摩擦状态时,指示灯熄灭,当轴与瓦之间力非液体摩擦状态时指示

灯亮或闪动。

三、实验机参数

1.轴的直径d=70mm

2.轴瓦长度丨70mm

3.支点1到轴瓦中心的距离L=400mm

4.支点1处作用力Q=百分数读数乘K(N)K=0.03

5.加载系统作用在轴瓦上的初始载荷P1 500N

6.加载系统杠杆比i 75。

三、实验原理

(一)各量的测量方法

1.载荷P

如果砝码重为P2,则作用在轴瓦上的载荷P P1 P2

2.摩擦系数f

由力矩平衡得:F.d/2=L.Q/d,则:F=2LQ/d f — 2LQ dP

P '

3.油膜中间截面处压力分布由压力表读出。

4.转速n

用转速表或转速数字显示仪在轴端测量。

(二)使用方法及注意事项

1.启动:接通电源,将调速旋钮置“ 0”按启动旋钮(绿色),绿灯亮,旋转调速旋钮,

则可启动电机。

2. 百分表对“ 0”使弹簧片4与支杆1脱开,转动百分表刻度盘,使“ 0”对准指针。

3. 为保持轴与轴瓦的精度,试验机应在卸栽下启动或停止。

禁止用力按砝码码盘,以保护加载刃口。 (三)数据处理

1. 摩擦系数

滑动轴承的摩擦系数f 是润滑油粘度

,轴的转速n ,轴承比压p 的函数, n p 的称

为滑动轴承的特性系数。其最小值是液体摩擦和非液体摩擦的分区点。 —粘度(pas )

n —转速(r. min )

n P 为横坐标,f 为纵坐标绘制f — n P 曲线。

2?求油膜的承载能力 a.绘制油压分布曲线

根据测得的油膜压力,以一定的比例在座标纸上绘制油膜压力分布曲线。 半圆周分为8等分,定出七块压力表的孔位 点引射线。沿径向画

出向量 例自选)。用曲线板将 油膜压力分布曲线。

b.求油膜承载能力 根据油压分布曲线, 7各点在水平轴上投影定为 1 , 2 ??… 7。

图17-4上用与图17-3相同的比例尺,画出直径线0—8,在其上绘出1 , 2 ??…

7各

点,其位置与图17-3完全相同。在直径线 0—8的垂直方向上,画出压力向量, 2

2 ,

m

2 )计算出不同比压及转速下的摩擦系数 f ,在座标纸上以

(见图3)将

1, 2,…… ,7由圆心O 过1, 2…… 7诸

1 1 ,

2 2…… 7 7 ,其大小等于相应各点的压力值 (比

2 ,……

7诸点连成圆滑曲线。该曲线就是轴承中间截面处

4

图17-3 油膜压力分布曲线

在坐标纸上绘制油膜承载能力曲线

(如图17-4)。将图3的1,2,

p —比压p

3 3 ??… 7 7。将1 , 2 ??… 7连成圆滑曲线。

用数格法计算出曲线所围的面积。以

0—8直径线为底边作一矩形,使其面积与曲线所

围面积相等。其高 Pm 即为轴瓦中间截面处的 Y 向平均比压。

将Pm 乘以轴承长度和轴的直径,即可得到不考虑端泻的有限宽轴承的油膜承载能力。 但是,由于端泻的影响, 在轴承两端处比压为零。 如果轴与轴瓦轴向间隙相等。则其比压沿

轴向呈抛物线分布,(如图17-5所示)。

可以证明,抛物线下面积与矩形面积之比

数,则:油膜承载能力 P KPmdL

四、实验步骤

1.观察滑动轴承的液体摩擦现象

启动电机,加二至三块砝码。逐渐升速。 针变化情况。

2. 测量摩擦系数 a .百分表调“ 0”

b ?将试验机升到最高转速。依次记录不加砝码及加一至八块砝码时百分表读数,

在记下

依次减去砝码时的百分表读数。

c.加二或三块砝码。依次记录转速为

100, 200, 300, 400, 500, 600转/分时的百分表

读书。再依次降速,记录百分表读数。

3. 测油膜压力分布

2

K -, K 为轴承沿轴向压力分布不均匀系

3

再逐渐减速。观察摩擦状态指示灯及百分表指

图17-5理想油膜承载能力曲线

将试验机调到最高转速。加6至8块砝码在形成完全液体摩擦状态时,记录各压力表指示的数值。

4.卸载、减速、停机、试验结束。实验记录表

五、思考题

1、那些因素影响液体动压轴承的承载能力及油膜的形成?形成动压油膜的必要条件是什么?

2、当轴转速增加或载荷增大时,油膜压力分布曲线的变化如何?

3、n/q f 曲线说明什么?试解释当n/q 增加时,为什么在非液体摩擦区会随之下降,而

在液体摩擦区f 会随之增大?

六、实验报告要求

1、叙述滑动轴承产生液体摩擦的现象。

2、计算出不同压力及转速下的摩擦系数f,在坐标纸上以n/p为横坐标,f为纵坐标,

绘制f —n/ p 曲线。

3、计算油膜承载能力曲线。

4、实验结果分析