danfoss_丹佛斯配件_danfoss instruction

RI.1D.C2.52 → RI.1D.C3.52

09-1995

Instructions

EKS 65

济南冰雪制冷

danfoss

RI.13.72.52→RI.1D.Q1.52

10-1996

INSTRUCTIONS

EKS 65 Testbox

济南冰雪制冷

148

Regulator type EKS 65 er en elektronis PI regulator i siluminkapsling.Tekniske data

Indstillingsomr?de S 2 - S 1: 2 → 18°C Reguleringsprincip PI: proportional-integral Reguleringsparametre

Forst?rkningsfaktor K p = 1 → 5

Fabriksindstilling

K p : se m?rkning p? regulator Integrationstid T n = 30 → 300 s Fabriksindstilling

T n : se m?rkning p? regulator K?lemiddelindstilling R22, R134a, R 404A Omgivelsestemperatur -20 → +55°C Str?mforsyning 24 V a.c. ±10%50/60 Hz*)Effektforbrug 3 VA

T?thedsgrad IP 54 iht. IEC 529, DIN 40050n?r d?kslet er lukket F?lere

Pt 1000 ohm

*) Valg af transformator er betinget af det samlede

effektforbrug. Max. effektforbrug for TQ/PHTQ + EKS 65 er 80 VA.

Der skal anvendes klasse II transformator iht.CEE 15.Positionsliste Se fig. 9

Indikatorlamper

R?d (A): TQ-power. Indikerer impulser til ekspansionsventilens aktuator.Gr?n (B): SP set point. Indikerer, at temperaturdifferensen ≤ ±1,0°C fra referenceindstillingen (S 2 - S 1).

Gul (C): Indikerer, at temperaturdifferesen er uden for SP ±1,0°C.

Indstillingfunktioner

Indstillingsknap (D) for referenceindstilling (S 2 -S 1).

Skala 2 → 18°C.

Indstillingsskrue (E) for

proportionalforst?rkningen K p -forst?rkningsfaktor.Skala 1 → 5

Fabriksindstilling K p : se m?rkning p? regulator.Indstillingsknap (F) for maksimum fordampfningstryk, MOP, 0 → 6 bar.

Fabriksindstilling: se m?rkning p? regulator (ingen MOP).

Indstilling af k?lemiddel (G): B, R134a, R404A,R22.

Stilling B anvendes til andre k?lemidler,kontakt Danfoss.

Fabriksindstilling: R22.

Indstillingsskrue (H) for efterindstillingstiden T n Skala 30 → 300 s

Fabriksindstilling T n : se m?rkning p? regulator.

K max - K min Se fig. 12.

K max - K min potentiometeret anvendes til at tilpasse proportionalb?ndene for EKS 65 og TQ/PHTQ til hinanden.

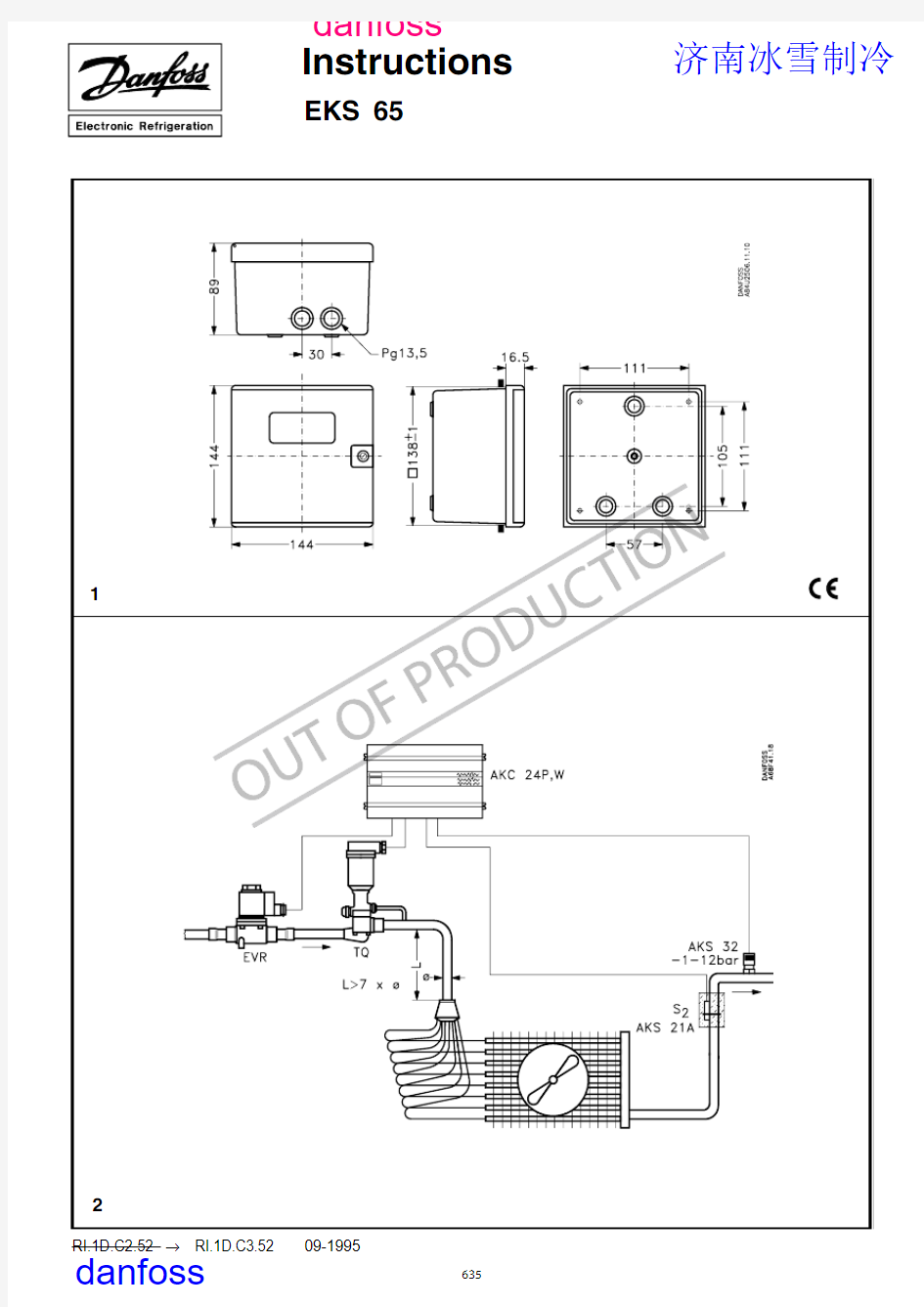

K max = max. aktuatortemperatur K min = min. aktuatortemperatur Montering Regulator Se fig. 1

EKS 65 placeres under hensyntagen til den tilladte omgivelsestemperatur.

EKS 65 leveres i siluminkasse til montering i panel eller som frembygning. Ved frembygning udst?des brikkerne i siluminkassens bund.Tilsvarende huller bores i monteringspladen.Ved panelmontering udsk?res et kvadratisk hul i panelet p? 138 x 138 mm ±1 mm.Siluminkassen fastg?res med den medf?lgende b?jle.

F?ler Se fig. 2

F?ler S 1 placeres p? den n?stnederste

fordelerr?r, s? t?t p? fordamperen som muligt.Husk at p?f?re varmeledende pasta og at isolere f?leren.

F?ler S 2 placeres p? det f?rste lodrette suger?r efter fordamperen, s?fremt dette ikke er mere end 2 m fra fordamperen.

Hvis kun en vandret sugeledning er

tilg?ngelig, b?r f?leren placeres i en afstand af mindst 1/2 meter fra fordamperen.Til tyndv?ggede st?lr?r (s ≤ 3 mm) og

kobberr?r anbefales AKS 21A (anl?gsf?ler).Husk at p?f?re varmeledende pasta og at isolere f?leren.

Til tykv?ggede st?lr?r (s > 3 mm) anbefales type AKS 21W (dykf?ler).

Tilslutning Se fig. 7 og 8

Til forl?ngelse af f?lerkablet kan almindeligt kobberkabel anvendes. Samlet modstand m?ikke overstige 2 ohm.

Ved tilslutning til klemme 35 og 36 anvendes min. 2 x 0,20 mm 2 ledning.

Ved tilslutning til klemmerne 77 og 78bestemmes kabeldimensionen efter fig. 8.Kontrol

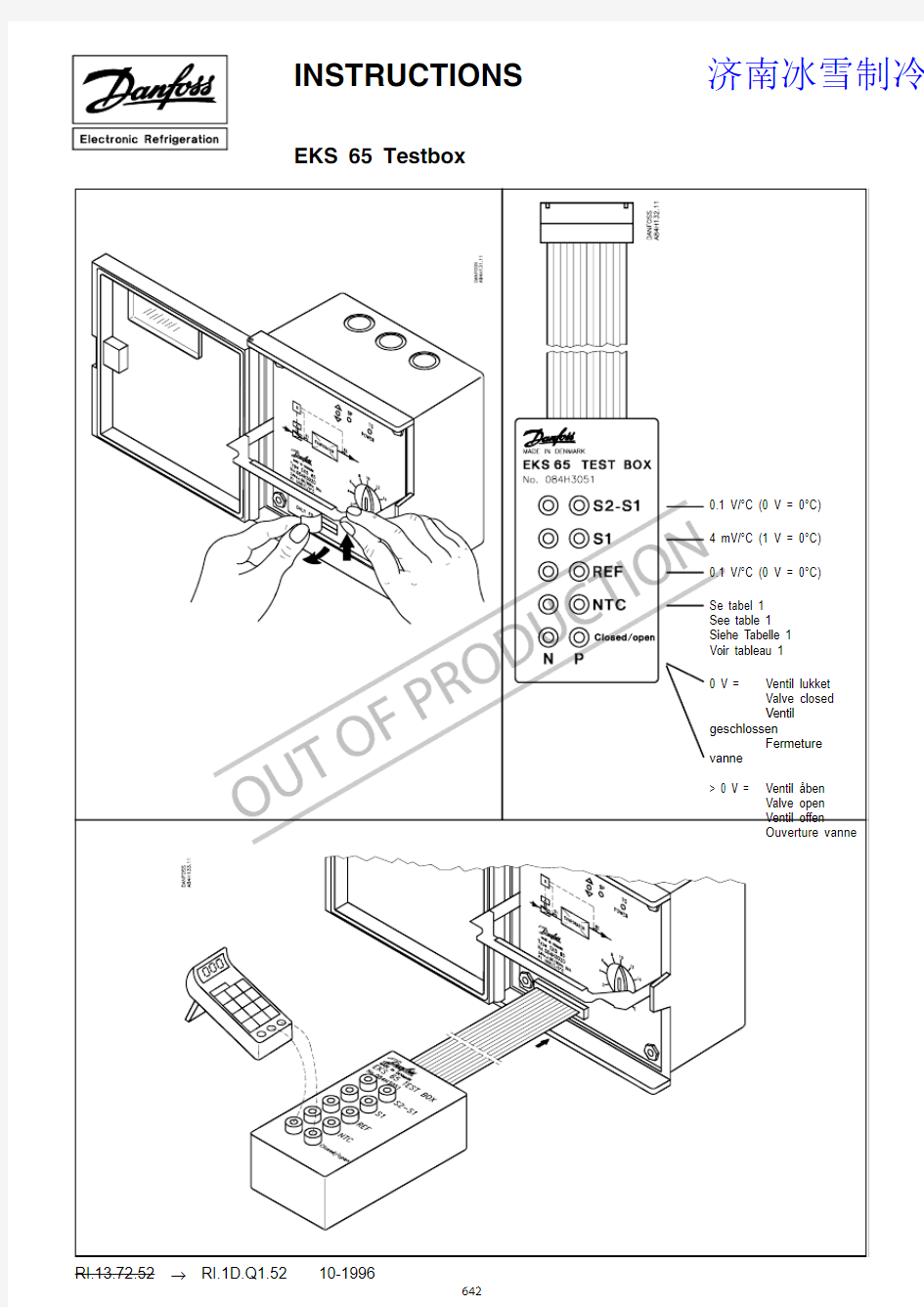

Se fig. 10 og 11.

Kontrolm?ling skal foretages f?r montering af regulator.

Indstilling Se fig. 9.

Med knap (D) indstilles ?t (= S 2 - S 1)

Forst?rkningsfaktor K p og integrationstid T n indstilles med skruerne (E) og (H).

Maximum Operating Pressure, MOP, indstilles p? knap (F). Med MOP-knappen indstilles den ?vre gr?nse for fordampningstrykket. Det indstillede begr?nsningstryk vil v?re det tryk der virker under ventilens membran.K?lemiddelomskifter (G) indstilles p? det anvendte k?lemiddel.

Indjustering Se fig. 9

1. Anl?ggets tryk- og temperaturregulatorer stilles til manuel drift eller kobles ud.

2. S 2 - S 1 stilles p? max. (=18°C)

3. S 2 - S 1 formindskes med 2°C, indtil der er pendling i fordampningstryk eller i sugegastemperatur.

4. S 2 - S 1 for?ges, indtil pendling oph?rer

5. Fabriksindstilling af K p og T n vil normalt v?re tilstr?kkelig.Kr?ves en anden indstilling foretages f?lgende:a. For?g K p

b. Kontroller om anl?gget pendler ved alle driftsforhold

Kontrol kan eksempelvis foretages ved belastnings?ndringer

c. Gentag pkt. a og b, hvis anl?gget ikke pendler

d. Reducer K p en smule, n?r anl?gget pendler

e. Reducer T n

f. Kontroller som i pkt. b

g. Gentag pkt. e og f, hvis anl?gget ikke pendler

h. For?g T n en smule, n?r anl?gget pendler Funktionsudvidelse Udl?sning p? display

Tilslutning for udl?sning ?t (=S 2 - S 1 ) :klemmerne 26 og 29 (+).

Udgangssignal: 100 mV/°C m?lt i forhold til klemme 26. 0 V = 0°C.

Min. indre modstand i display: 100 https://www.360docs.net/doc/ce10889280.html,angs?bning / tvangslukning

Tvangs?bning: Rel?kontakt sluttes over klemmerne 1 og 63.

Aktuator tilf?res fuld effekt og ventilen ?bner helt.

Tvangslukning: Rel?kontakt sluttes over klemmerne 61 og 1.

Effekten til aktuator afbrydes og ventilen lukker.

Standby - lukning af TQ

Rel?kontakt sluttes over klemmerne 64 og 1.Temperaturen i aktuatoren holdes p? 20 K under lukketemperaturen, der er en funktion af S 1.

OBS!

Ved tilslutning af andet elektrisk udstyr,m? der ikke skabes galvanisk forbindelse imellem flere regulatorer og imellem en regulator og andet udstyr.

济南冰雪制冷

149

Regulator type EKS 65 is an electronic PI-regulator in a silumin case.Technical data

Setting range S 2 - S 1: 2 → 18°C Regulation principle PI: proportional-integral Regulation parameters

Amplification factor K p = 1 → 5Factory setting

K p : see marking on regulator Integration time T n = 30 → 300 s Factory setting

T n : see marking on regulator Refrigerant setting R22, R134a, R 404A Ambient temperature -20 → +55°C Supply voltage 24 V a.c. ±10%50/60 Hz*)Power consumption 3 VA

Enclosure IP 54 to IEC 529, DIN 40050with lid closed Sensor

Pt 1000 ohm

*) The choice of transformer is conditional on the total power consumption. Max. power consumption for TQ/PHTQ + EKS 65 is 80 VA.

A class II transformator to CEE 15 must be used.Position list See fig. 9

Indication lamps

Red (A): TQ power. Indicates pulses to the expansion valve actuator.

Green (B): SP set point. Indicates that the temperature differential ≤ ±1.0°C from the reference setting (S 2 - S 1).

Yellow (C): Indicates that the temperature differential is outside SP ±1.0°C.

Setting functions

Settign knob (D) for reference setting (S 2 - S 1).Scale 2 → 18°C.

Setting screw (E) for proportional amplification K p factor Scale 1 → 5

Factory setting K p : see marking on regulator.Setting knob (F) for maximum evaporating pressure, MOP, 0 → 6 bar.

Factory setting: see marking on regulator (no MOP).

Refrigerant setting (G): Switch positon from left to right: B, R134a, R404A, R22.

Position B is used for other refrigerants,contact Danfoss.Factory setting: R22.

Setting screw (H) for integration time T n Scale 30 → 300 s

Factory setting T n : see marking on regulator.

K max - K min See fig. 12.

The K max - K min potentiometer is used to match the proportional bands of EKS 65 and TQ/PHTQ to each other.

K max = max. actuator temperature K min = min. actuator temperature Installation Regulator See fig. 1

EKS 65 is placed where the ambient

temperature lies within the permissible range.EKS 65 is supplied in a silumin case for panel or surface mounting. By surface mounting, the knockouts in the base of the silumin cae are removed.

Corresponding holes are drilled in the mounting plate.

By panel mounting a square hole is cut in the panel, 138 x 138 mm ±1 mm.

The silumin case can then be fixed using the bracket supplied.

Sensor See fig. 2

Sensor S 1 must be located on the next lowest distribution tube, as close to the evaporator as possible.

Remember to apply heat-conductive paste and insulate the sensor.

Sensor S 2 must be located on the first vertical suction tube after the evaporator, provided this is not more than 2 m from the evaporator. If the only accessible tube is a horizontal suction tube, the sensor should be located at least 1/2metre from the evaporator.

An AKS 21A (surface sensor) is recommended for thin-wall steel tube (s ≤ 3 mm) and copper tube.

Remember to apply heat-conductive paste and insulate the sensor.

An AKS 21W (immersion sensor) is

recommended for thick-wall tube (s > 3 mm).Connection See figs. 7 and 8

Ordinary copper cable can be used for extend the sensor cable. The total resistance must not exceed 2 ohms.

When connecting to terminals 35 and 36, use min. 2 x 0,20 mm 2 lead.

When connecting to terminals 77 and 78, the cable dimension is determined from fig. 8.Check

See fig. 10 and 11.

Check measurements must be taken before installing the regulator.

Setting See fig. 9.

Set ?t (= S 2 - S 1) by potentiometer (D).

Set amplification factor K p and integration time T n by screws (E) and (H).

Maximum Operating Pressure, MOP, is set with button (F). The upper limit for evaporating pressure is set with the MOP button. The set limiting pressure will be the pressure that acts under the valve diaphragm.

Set the refrigerant selector (G) to the refrigerant used.

Adjustment See fig. 9

1. Set plant pressure and temperature

regulators on manual operation or cut them out.

2. Set S 2 - S 1 on max. (= 18°C)

3. Reduce S 2 - S 1 by 2°C until the evaporating pressure or suction gas temperature hunts.

4. Increase S 2 - S 1 until the hunting stops

5. The factory setting of K p and T n will normally be sufficient If another setting is required:a. Increase K p

b. Check whether the plant hunts under all load conditions.

The check can be performed , for example,with load changes.

c. Repeat points a and b if the plant does not hunt

d. Reduce K p slightly when the plant hunts

e. Reduce T n

f. Check as in point b

g. Repeat point e and f if the plant does not hunt

h. Increase T n slightly when the plant hunts Function extension Display

Connection for read-out ?t (=S 2 - S 1 ) :terminals 26 and 29 (+).

Output signal: 100 mV/°C measured in realtion to terminal: 26. 0 V = 0°C.

Minimum internal resistance in display: 100kohm.

Forced opening / forced closing

Forced opening: Relay contact is cut in across terminals 1 and 63.

Full power is applied to the actuator and the valve opens completely.

Forced closing: Relay contact is cut in across terminals 61 and 1.

Power to the actuator is cut off and the valve closes.

Standby closing of TQ

The relay contact is made across terminals 64and 1.

The temperature in the actuator is maintained at 20 K below the closing temperature (which is a function of S 1).

Note!

When connecting other electrical equipment there must be no galvanic connection between several regulators and between a regulator and other equipment.

Der Regler Typ EKS 65 ist ein elektronischer PI-Regler in einem Geh?use aus Leichtmetall.Technische Daten

Einstellbereich S 2 - S 1: 2 → 18°C

Regelprinzip PI-Regelung: : proportional-integral

Regelparameter

Verst?rkungsfaktor K p = 1 → 5

Werkseinstellung

K p : s. Kennzeichnung am Regler Nachstellzeit T n = 30 → 300 s Werkseinstellung

T n : s. Kennzeichnung am Regler K?ltemitteleinstellung R22, R134a, R 404A Umgebungstemperatur -20 → +55°C

Stromversorgung 24 V Wechselstrom. ±10%50/60 Hz*)Leistungsaufnahme 3 VA

Schutzart IP 54 nach IEC 529, DIN 40050mit geschlossenem Deckel Fühler

Pt 1000 Ohm

*) Die Bestimmung des Transformators erfolgt nach der gesamten Leistungsaufnahme. Max. Leistungsaufnahme TQ/PHTQ + EKS 65 = 80 VA.

Der Transformator muss Klasse II nach CEE 15 haben.Positionsliste Siehe Abb. 9

Leuchtdioden

Rot (A): TQ POWER. Zeigt Impulse an den Stellantrieb des Expansionsventils an.Grün (B): SP Set Point. Zeigt an, dass die Temperaturdifferenz ≤ ±1,0°C von der Sollwerteinstellung (S 2 - S 1) ist.Gelb (C): Zeigt an, dass die

Temperaturdifferenz ausserhalb von SP ±1,0°C ist.

Einstellfunktionen

Drehschalter (D) für die Sollwerteinstellung (S 2- S 1).

Skala 2 → 18°C.

Einstellschraube (E) für die

Proportionalverst?rkung K p Verst?rkungsfaktor.Skala 1 → 5

Werkseinstellung K p : Siehe Kennzeichnung am Regler.

Einstellschalter (F) für den maximalen Verdampfungsdruck, MOP, 0 → 6 bar.Werkseinstellung: Siehe Kennzeichnung am Regler (kein MOP).

Einstellung des K?ltemittels (G).

Umschaltereinstellung von links nach rechts:B, R134a, R404A, R22.

Einstellung B wird für andere K?ltemittel verwendet, bei Danfoss anfragen.Werkseinstellung: R22.

Einstellschraube (H) für die Nachstellzeit T n Skala 30 → 300 s

Werkseinstellung T n : Siehe Kennzeichnung am Regler.

K max - K min

Siehe Abb. 12.

Das K max - K min Potentiometer wird dazu

verwendet, um die Proportionalb?nder für EKS 65 und TQ/PHTQ einander anzupassen.K max = max. Stellantriebtemperatur K min = min. Stellantriebtemperatur Montage Regler

Siehe Abb. 1

EKS 65 wird untr Berücksichtigung der

zul?ssigen Umgebungstemperatur montiert.EKS 65 wird in einem Leichtmetallgeh?use für die Montage in einer Schalttafel oder auf Putz geliefert. Für die Montage auf Putz werden die vorgestanzten L?cher im Geh?useboden ausgestossen.

Die Montageplatte wird mit den

entsprechenden Bohrungen versehen.

Bei der Schalttafelmontage wird in der Tafel ein Loch von 138 x 138 mm ±1 mm ausgeschnitten.

Das Leichtmetallgeh?use wird mittels des mitgelieferten Bügels montiert.

Fühler

Siehe Abb. 2

Die folgenden empfohlenen

Fühlerplazierungen sind nur richtungsweisend.Auf jeden Fall sollte die Fühlerlage immer nach den gegebenen Verh?ltnissen so optimiert werden, dass jeweils das beste Signal gew?hrleistet ist.

Fühler S 1 so nah wie m?glich am zweitunter-sten Verteilerrohr des Verdampfers anordnen.W?rmeleitpaste verwenden, und Fühler isolieren.

Fühler S 2 am ersten senkrechten Stück der Saugleitung nach dem Verdampfer anordnen,wenn dieses nicht weiter als 2 m vom Ver-dampfer entfernt ist.

Wenn nur eine waagerechte Saugleitung zug?nglich ist, den Fühler in einem Abstand von mindestens 1/2 Meter vom Verdampfer anordnen.

Für dünnwandige Stahlrohre (S ≤ 3 mm) und Kupferrohre werden AKS 21A Anlegefühler empfohlen.

W?rmeleitpaste verwenden, und Fühler isolieren.

Für dickwandige Stahlrohre (S > 3 mm)

werden AKS 21W Tauchrohrfühler empfohlen.Anschluss

Siehe Abb. 7 und 8

Für die Verl?ngerung der Fühlerleitungen k?nnen normale Kupferleitungen verwendet werden. Der gesamte Widerstand darf 2 Ohm nicht übersteigen.

Bei Anschluss an die Klemmen 35 und 362 x 0,20 mm 2 Leitung w?hlen.

Bei Anschluss an die Klemmen 77 und 78 wird der Leitungsquerschnitt nach Abb. 8 bestimmt.Kontrolle

Siehe Abb. 10 und 11.

Kontrollmessungen müssen vor Montage des Reglers durchgeführt werden.

Einstellung Siehe Abb. 9.

Mit Schalter (D) ?t (= S 2 - S 1) einstellen.

Verst?rkungsfaktor K p und Nachstellzeit T n mit den Schrauben (E) und (H) einstellen.

Maximaler Betriebsdruck, MOP, mit dem

Schalter (F) einstellen. Mit dem MOP-Schalter wird die obere Grenze des Verdampfungs-druckes eingestellt. Der eingestellte Begrenz-ungsdruck ist der Druck, der unter der Membrane des Ventils wirkt.

K?ltemittelwahlschalter (G) auf das eingesetzte K?ltmittel einstellen.Einjustierung Siehe Abb. 9

1. Die Druck- und Temperaturregler der Anlage werden auf manuellen Betrieb eingestellt oder ausgeschaltet.

2. S 2 - S 1 auf max. einstellen (=18°C)

3. S 2 - S 1 mit jeweils 2°C reduzieren, bis die Verdampfungstemperatur oder die Saug-gastemperatur pendelt.

4. S 2 - S 1 vergr?ssern, bis sich das Pendeln einstellt

5. Die Werkseinstellung von K p und T n ist normalerweise ausreichend.Wenn eine andere Einstellung erforderlich ist,wie folgt vorgehen:a. K p erh?hen

b. Prüfen, ob die Anlage bei allen Betriebsbedingungen pendelt.Die Kontrolle kann z.B. durch Belastungs?nderungen erfolgen.

c. a und b wiederholen, wenn die Anlage nicht pendelt.

d. K p etwas reduzieren, wenn die Anlage pendelt

e. T n reduzieren

f. Kontrolle wie unter b

g. e und f wiederholen, wenn die Anlage nicht pendelt

h. T n etwas vergr?ssern, wenn die Anlage pendelt Funktionserweiterungen Displayanzeige

Anschluss für die Anzeige von ?t (=S 2 - S 1 ) :Klemmen 26 und 29 (+).

Ausgangssignal: 100 mV/°C im Verh?ltnis zur Klemme 26 gemessen. 0 V = 0°C.Min. innerer Widerstand im Display: 100kOhm.

Zwangs?ffnung / Zwangsschliessung Zwangs?ffnung: Relaiskontakt über die Klemmen 1 und 63.

Der Stellanbrieb erh?lt volle Spannung, das Ventil ?ffnet ganz.

Zwangsschliessung: Relaiskontakt über die Klemmen 61 und 1.

Die Spannungszufuhr zum Stellantrieb wird unterbrochen, das Ventil schliesst.Standby - Schliessen von TQ

Relaiskontakt über den Klemmen 64 und 1einschalten. Die Temperatur im Stellantrieb wird auf 20 K unter der

Schliessungstemperatur gehalten, die eine Funktion von S 1 ist.

Beachten Sie

Beim Anschluss anderer elektrischer Ausrüstung darf keine galvanische

Verbindung zwischen mehreren Reglern und zwischen einem Regler und der

anderen Ausrüstung geschaffen werden.

Le régulateur électronique type EKS 65 est un contr?leur PI sous bo?tier de silumine.Caractéristiques techniques

Plage de régulation S 2 - S 1: 2

→ 18

°C

Principe de régulation PI: proportionnel et integral Paramètres de Facteur d'amplification régulation

K p = 1 → 5

Réglage départ usine

K p (voir marquage du contr?leur)ITemps d'integration T n = 30 → 300 s

Réglage départ usine

T n (voir marquage du contr?leur)Fluides frigorigènes R22, R134a, R 404A Température ambiante -20 → +55°C Tension d'alimentation 24 V c.a. ±10%50/60 Hz*)Puissance absorbée 3 VA

EtanchéitéIP 54 selon IEC 529, DIN 40050(à couvercle fermé)Capteurs

Pt 1000 ohm

*) Choisir le modèle de transformateur en tenant compte de la consommation de puissance totale. La puissance absorbée maximale pour TQ/PHTQ + EKS 65 s'élève à 80 VA.

Utiliser un transformateur classe II selon CEE 15.

Liste des repères Voir fig. 9

Voyants lumineux

Rouge (A): TQ-power. Allumé quand l'actuateur du détendeur est alimenté en impulsions.

Vert (B): SP - point de consigne. Indique que la différence de température est inférieure ou égale à ±1,0°C par rapport au réglage de référence (S 2 - S 1).

Jaune (C): Allumé quand la différence de température se trouve en dehors de la plage de consigne, SP ±1,0°C.

Réglage

Bouton (D): Réglage de la référence (S 2 - S 1).Echelle 2 → 18°C.

Vis (E): Réglage du facteur d'amplification proportionnelle K p .Echelle 1 → 5

Réglage départ usine K p : voir marquage du contr?leur.

Bouton (F): Réglage de la pression d'évaporation maxi, MOP, 0 → 6 bar.Réglage départ usine: Voir marquage du contr?leur (sans MOP).

Sélecteur (G): Réglage du fluide frigorigène.Position du contact, de gauche à droite: B,R134a, R404A, R22.

Choisir la positon B pour autres réfrigérants:contacter Danfoss.

Réglage départ usine: R22.

Vis (H): Réglage du temps d'intégration T n Echelle 30 → 300 s

Réglage départ usine T n : Voir marquage du contr?leur.

K max - K min Voir fig. 12.

Le potentiomètre K max - K min sert à adapter les bandes proportionnelles de l'EKS 65 et du TQ/PHTQ.

K max = Température maxi de l'actuateur K min = Température mini de l'actuateur Montage Contr?leur Voir fig. 1

Placer EKS 65 en tenant compte de la température ambiante admissible.

EKS 65 sous bo?tier silumine est monté sur panneau ou en saillie. Pour le montage en saillie, défoncer les flans situés au fond du bo?tier silumine.

Percer les trous correspondants dans le platine de montage.

Pour montage sur panneau, découper une ouverture de 138 x 138 mm ±1 mm.

Utiliser la ferrure fournie pour fixer le bo?tier silumine.

Capteurs Voir fig. 2

Installer le capteur S 1 sur le tube de distribution inférieur aussi près de l'évaporateur que possible. Ne pas oublier d'appliquer la pate thermoconductrice et d'isoler le capteur.Installer le capteur S 2 sur la première conduite d'aspiration verticale après l'évaporateur, àcondition que celle-ci se trouve à moins de 2 m de l'évaporateur.

Si seule une conduite horizontale est

accessible, placer le capteur à une distance minimale de 0,5 m de l'évaporateur.

Pour les tuyaux à paroi fine (s ≤ 3 mm) et les tuyaux de cuivre, il est recommandé d'utiliser un capteur à contact type AKS 21A (air).Ne pas oublier d'appliquer la pate

thermoconductrice et d'isoler le capteur.

Pour les tuyaux à paroi épaisse (s > 3 mm), il est recommandé d'utiliser le capteur type AKS 21W (eau).

Raccordements Voir fig. 7 et 8

En rallonge du cable du capteur, utiliser du fil en cuivre ordinaire. La résistance totale ne doit pas dépasser 2 ohm.

Pour le raccordement des bornes 35 et 36,utiliser un cable de 2 x 0,20 mm 2 mini.

Pour le raccordement des bornes 77 et 78, le diamètre du cable est déterminé selon fig. 8.Contr?le

Voir fig. 10 et 11.

Procéder obligatoirement au contr?le

électrique avant de faire le raccordement au bo?tier électronique.

Réglages Voir fig. 9.

?t (= S 2 - S 1) se règle avec le bouton (D).Le facteur d'amplification K p et le temps d'intégration T n se règlent au moyen des vis (E) et (H).

La pression de service maxi, MOP, est réglée par le bouton (F). Le bouton MOP fixe la limite supérieure de la pression d'évaporation. La pression ainsi limitée est présente sous la membrane de la vanne.

Le sélecteur (G) permet de choisir le fluide frigorigène.Ajustages Voir fig. 9

1. Mettre sur position manuelle ou déconnecter les régulateurs de température de l'installation.

2. Régler S 2 - S 1 sur maxi (18°C)

3. Réduire S 2 - S 1 par crans de 2°C, jusqu'àpompage ou oscillation sur la pression

d'évaporation ou la température de vapeurs d'aspiration.

4. Augmenter S 2 - S 1 jusqu'à disparition du pompage

5. Le réglage de K p et T n au départ de l'usine convient normalement.Pour obtenir un réglage différent, procéder ainsi:

a. Augmenter K p

b. S'assurer qu'il y a pompage pour toutes les conditions de fonctionnement (en modifiant,par example, les charges).

c. A défaut, répéter les opérations a et b.

d. Quand le circuit produit un pompage, réduire légèrement K p

e. Réduire T n

f. Répéter le contr?le de pompage (b)

g. En absence de pompages, répéter les alinéas e et f

h. Quand le pompage se produit, augmenter légèrement T n Fonction supplémentaires Affichage

Raccordement de l'affichage de ?t (=S 2 - S 1 ) :bornes 26 et 29 (+).

Signal de sortie: 100 mV/°C mesuré par rapport à la borne 26. 0 V = 0°C.

Résistance interne mini dans l'affichage: 100kohm.

Ouverture / fermeture forcée

Ouverture forcée: Etablir un contact de relais par les bornes 1 et 63.

L'alimentation de l'actuateur est maximale et le détendeurs s'ouvre totalement.

Fermeture forcée: Etablir un contact de relais par les bornes 61 et 1.

L'alimentation de l'actuateur est coupée et le détendeur se ferme complètement.

Fermeture d'attente du TQ

Le contact de relais se ferme via les bornes 64et 1. La temperature de l'actuateur est maintenue à 20 K au-dessous de la température de fermeture, celle-ci étant fonction de S 1.

NOTA!

En cas de raccordement d'autres

équipements électriques, faire attention de ne pas permettre une connexion

galvanique entre plusieurs contr?leurs ou entre un contr?leur et les autres équipements.

丹佛斯变频器PROFIBUS通讯配置

1、设置PROFIBUS地址: 断电后,通过硬件拨码,设置PROFIBUS地址,应与STEP7软件分配地址一致,地址空间为0~125,默认地址127。 2、变频器设置参数(设置成用PROFIBUS总线控制) 1)Par.0-40(LCP的手动启动键)选择[0] 禁用。 2)Par.8-10选择PROFIdrive。 3)Par. 8-50~8-56选择[1]总线。 4)Par. 8-03~8-07咨询丹佛斯进行设置。 5)Par. 9咨询丹佛斯进行设置。 6)Par. 3-00选择[0]仅为正值,防止反转。另外Par. 3-01~3-03也需设置,转速正极限不要超过电机额定转速。 3、PPO类型:

见上表,总共有PPO Type 1~8共8种模式。 PPO types 3、4、6、7和8用于非循环参数访问,只能访问PCD(过程控制数据),但是不能对PCV(变频器参数特征值)进行访问。选择上述5种模式,PLC送出过程控制数据,变频器响应后返回过程状态数据。对于过程控制数据,PCD头4个字节(图中1、2)由CTW (控制字)和MRV(主要参考值――速度)组成,用来控制电机起停以及速度给定。下4个字节(图中3、4)写Par. 9-15[1]中设置的可以写的参数;对于状态数据,PCD头4个字节(图中1、2)由STW(状态字)和MAV(主要实际值――速度)组成,用来反应电机运行状态以及速度反馈值。下4个字节(图中3、4)写Par. 9-16[1]中设置的可以读的参数。后续字节为Par. 9-23中设置的参数。 PPO types 1、2、5可以对PCV(变频器参数特征值)和PCD(过程控制数据)进行读写。 所有PPO types都可以选择成Word consistent(只有PCV数据是连续的,不需要调用SFC14,15)和Module consistent(PCD,PCV数据是连续的,都有调用SFC14,15)。 4、CTW(控制字)/ STW(状态字): 根据Par.8-10设置的不同可以选择PROFIdrive或者FC结构。 PROFIdrive: CTW(控制字)

板式换热器标准招标文件范本

绿城工程 板式热交换设备采购 招 标 文 件 招标单位: 招标时刻:

招标文件目录 第一部分投标邀请 第二部分投标须知前附表 第三部分投标人须知 一、讲明 二、招标文件 三、投标文件 四、开标和评标 五、授予合同 第四部分招标内容和技术规格书 第五部分合同要紧条款 第六部分投标文件格式 附件一、投标函 附件二、开标一览表 附件三、投标设备型号规格、数量、原产地、价格表 附件四、商务偏离表 附件五、技术规格偏离表及建议 附件六、法定代表人授权书 附件七、备品配件及专用工具表 附件八、资格、资质证明文件

第一部分投标邀请 各投标企业: 有限公司因工程建设需要,就板式换热设备进行招标。特邀请贵单位前来投标。 招标内容:板式换热器 招标文件价格:人民币200元 招标文件发放时刻:年月日 招标文件发放地点: 投标截止时刻:年月日时 投标地点: 开标时刻:年月日时 开标地点: 评标、询标及决标的时刻与地点:另行通知 招标单位:有限公司 地址:

项目名称: 项目地址: 联系人: 联系电话: 传真: 以上时刻如有变动,以书面通知为准。第二部分投标须知前附表

注:以上内容如有变化将另行通知,通知中未提及的部分将不作变动 第三部分投标人须知 一、讲明 1、本次招标工作是按照《中华人民共和国招标投标法》及相关法律法规要求组织和实施。 2、合格投标人 2.1凡有能力提供招标物资并能严格履行本招标文件规定的制造商或供应商接到投标邀请后均为合格的投标人。对物资采购招标,假如投标人不是制造商,必须提供制造厂家的授权书及证明材料。 2.2假如投标代表人不是法定代表人,需持有《法定代表人授权书》。 3、不管投标过程和结果如何,投标人自行承担投标活动中所发生的全部费用。 二、招标文件 4、招标文件 4.1招标文件的构成 (1)投标邀请;

丹佛斯变频器FC使用说明

丹佛斯变频器F C使用 说明 集团标准化小组:[VVOPPT-JOPP28-JPPTL98-LOPPNN]

使用说明 一、FC360的功能 二、FC360本机面板使用HandON 从出厂设定开始(未接控制线),首先,按【OffReset】键使变频器处于停止状态,设定参数5-12改为【0】,退出到Status状态,这时,还是【OffReset】键上的灯亮,按【OK】键,面板中心显示4位数值,设定手动频率,上下键增减,右键可窜位,设定好后,按【Handon】键计开始运行,运行过程中直接按键改变数值则立即更改输出。按【OffReset】键停止。设定的频率值将保持,再次按【Handon】键,将从运行最后的设定值。 三、FC360参数设定方法: 通用的参数设定方法:首先,按【OffReset】键使变频器处于停止状态,按【MENU】键显示OM1状态此时在按一次【MENU】键则进入菜单1模式,按上键或下键可以修改参数组号,按【OK】进入此参数组,按上下键找到你需要改的参数号,按【OK】键该设定参数值闪烁,按上下键修改参数值(功能代码),若按【ok】键保存此次修改的参数。若按【back】键则取消修改。 四、参数初始化 修改参数14-22设定为2(初始化),然后从新上电,此时报警为A80,按【OffReset】键复位后红色报警等已灭,但显示窗口仍有A80报警显示,变频器需再次从新上电。 五、参数复制到LCP面板。 修改参数0-50参数,当0-50,设为【1】所有参数到LCP,从变频器拷贝参数到面板,等待完成。

设为[2]则把面板中参数拷贝到变频器,从LCP传所有参数。 完成后参数自动改为【0】。 六、使用同步电机的设定步骤 按下表设定:

丹佛斯VLT基本参数设置

丹佛斯VLT基本参数设置

————————————————————————————————作者:————————————————————————————————日期:

VLT5000 本地开环速度控制: 相关参数设置: 1.参数设置 P002 设置成为操作器控制(LOCAL) P013 设置成为开环LCP控制(LOC CTRL/OPEN LOOP) P100 设置成为开环速度调节(SPEED OPEN LOOP) P102 设置成为相应的电机功率(参照电机名牌) P103 设置成为相应的电机电压(参照电机名牌) P104 设置成为相应的电机频率(参照电机名牌) P105 设置成为相应的电机电流(参照电机名牌) P106 设置成为相应的电机转速(参照电机名牌) P003 设置成为当前所需要的给定值(电机就会按此给定值运行) P207 设置成为当前所需要的上升时间(从0HZ到额定电机频率的加速过程)P208 设置成为当前所需要的下降时间(从电机的额定频率到0HZ的减速过程)2.启动变频器,电机将按照P003中的给定值运行。 远程开环速度控制: 端子连线及相关参数设置: 1.端子连线 2.参数设置 P002 设置成为远程控制(ROMOTE) P013 设置成为开环LCP数字控制(LOC+DIG CTRL/OPEN LOOP)

P100 设置成为开环速度调节(SPEED OPEN LOOP) P102 设置成为相应的电机功率(参照电机名牌) P103 设置成为相应的电机电压(参照电机名牌) P104 设置成为相应的电机频率(参照电机名牌) P105 设置成为相应的电机电流(参照电机名牌) P106 设置成为相应的电机转速(参照电机名牌) P215 设置成为当前所需要的给定值(此参数中显示的为最大参考值P205的%数) P207 设置成为当前所需要的上升时间(从0HZ到额定电机频率的加速过程)P208 设置成为当前所需要的下降时间(从电机的额定频率到0HZ的减速过程)P302 设置成为启动(START)(参照本手册中关于数字输入列表中的选项) P304 设置成为惯性停机反逻辑(COAST INVERSE)(参照本手册中关于数字输入列表中的选项) 3.首先在LCP操作面板上按下启动键(START),然后通过闭合18号端子来启动变频器。 模拟量电位计调节: 端子连线及相关参数设置: 1.端子连线 参照连接范例电压参考值可采用电位器。 2.参数设置 P002 设置成为外部控制(ROMOTE) P013 设置成为开环LCP数字控制(LOC+DIG CTRL/OPEN LOOP) P100 设置成为开环速度调节(SPEED OPEN LOOP) P102 设置成为相应的电机功率(参照电机名牌) P103 设置成为相应的电机电压(参照电机名牌) P104 设置成为相应的电机频率(参照电机名牌) P105 设置成为相应的电机电流(参照电机名牌) P106 设置成为相应的电机转速(参照电机名牌) P207 设置成为当前所需要的上升时间(从0HZ到额定电机频率的加速过程)P208 设置成为当前所需要的下降时间(从电机的额定频率到0HZ的减速过程)P308 设置成为给定值选项(REFERENCE)(端子53 模拟电压输入) P309 设置成为最小标度0V(端子53 最小标度) P310 设置成为最大标度10V(段自53最大标度)

板式换热器计算程序说明

上海化工机械二厂 板式换热器计算程序V6.0使用说明 一、概述 1、板式换热器是一种高效紧凑型热交换设备。它具有传热效率高,阻力损失小,结构紧凑,拆装方便,操作灵活等优点。目前广泛应用于冶金、机械、电力、石油、化工、制药、纺织、造纸、食品、城镇小区集中供热等各个行业和领域。 2、在以往工程设计中,板式换热器设计计算均采用手算,方法有以下两种: ⑴简易算法:假定理论传热系数,求出换热面积,选定厂家及换热器型号,计算板间流速,通过厂家样本提供的传热特性曲线及流阻特性曲线,查出实际传热系数及流阻,经过反复校核得出满足工艺条件的结果,最终确定换热器型号及换热面积大小。这种算法的优点是计算简单,步骤少,时间短;缺点是结果不准确。造成结果不准确的原因主要是样本所提供的传热特性曲线及流阻特性曲线是一定工况条件下的曲线,而设计工况可能与之不符。 ⑵标准算法:选定厂家,根据角孔流速确定换热器型号,从手册查出在设计工况下冷、热介质的各种物理参数,根据厂家样本提供的传热经验公式及流阻经验公式进行热工计算,求出传热系数及流阻,经过反复校核得出满足工艺条件的结果,最终确定换热器型号及换热面积大小。这种算法的优点是计算结果准确;缺点是计算复杂,步骤多,时间长。 3、利用计算机进行板式换热器设计计算,充分发挥了计算机运算速度快的特长,一个计算在微机上几秒钟内就能完成,且结果的准确性是手算难以达到的。另一个主要特点是程序中存贮了计算所需的不同水温时水的各种物理参数及板式换热器定型设备的所有参数,设计人员在计算机上进行计算时只需输入工艺条件(如水量、水温、流阻等)就能马上得出计算结果,这为设计人员提供了极大的方便。计算人员还可以输入不同的工艺条件(如水量、水温相同,流阻不同等)得出不同的计算结果,或更换换热器型号以得出不同的计算结果,通过对结果的比较、优化,最终选定既经济合理又性能可靠的板式换热器。 二、编制依据 《板式换热器的设计计算》张治川著; 《热交换器设计手册》〔日〕尾花英朗著; 《换热器》邱树林、钱滨江著; 《换热设备的污垢与对策》杨善让、徐志明著; 《换热器设计手册》钱颂文主编; 三、应用范围 程序仅用于计算上海化工机械二厂生产的板式换热器。 四、使用方法 1、打开显示器、打印机、计算机主机电源开关,操作系统应为WIN98或更高版本,文字处理采用OFFICE97或更高版本,打印纸选择A4 2、将带有板式换热器计算程序的安装盘插入光盘驱动器,执行安装命令SETUP.EXE,按屏幕提示进行。若复制文件发生访问冲突时,选择“忽略”,直至安装完毕。 3、单击“开始”按钮,执行“程序”菜单中的“板式换热器计算程序”,开始运算。整个运算过程全部采用人机对话,操作者只需按照屏幕的提示进行操作即可得到满意的计算结果。

板式换热器机组规范

目次前言II 1 范围1 2 规范性引用文件1 3 定义2 4 型号编制2 5 基本参数3 6 一般规定3 7 板式换热器4 8 水泵4 9 变频器5 10 阀门及管路附件6 11 防腐与保温6 12 控制和测量设备6 13 材料及连接8 14 整机技术要求9 15 试验方法9 16 检验规则10 17 标志、包装、运输和贮存11 附录 A (规范性附录)板式换热机组工艺控制系统流程图13 附录 B (规范性附录)板式换热机组安装使用条件15 前言 本标准为首次制订的行业标准。 本标准主要对板式换热机组的整机提出需要控制的技术参数和质量指标,关于板式换热器的标准,应按照GB/T 16409《板式换热器》执行,本标准不再做特别规定。 按照本标准生产制造的板式换热机组符合《城市热力网设计规范》对热力站的规定。 本标准由建设部标准定额研究所提出。 本标准由建设部城镇建设标准技术归口单位城市建设研究院归口。 本标准起草单位:中国市政工程华北设计研究院 城市建设研究院 九圆热交换设备制造有限公司 兰州兰石鲁尔热力工程有限公司 APV中国有限公司 天津市换热装备总厂 清华同方人环工程公司 北京硕人时代科技有限公司 沈阳太宇机电设备有限公司 丹佛斯公司 本标准主要起草人:廖荣平、王淮、杨健、信岩、刘涤杰、王志峰、 王立新、王兵、俞华伟、史登峰、吴军、李滨涛。 1范围 本标准规定了板式换热机组(以下简称机组)的型号编制、基本参数、技术要求、试验方法.

和检验规则、标志、包装、运输和贮存要求。 本标准适用于供热、空调及生活热水等换热系统中使用的板式换热机组。 2规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T 700 碳素结构钢 GB/T 707 热轧槽钢尺寸、外形、重量及允许偏差 GB/T 2887 电子计算机场地通用规范 GB 3096 城市区域环境噪声标准 GB/T 4942.2 低压电器外壳防护等级 GB/T 5117 碳钢焊条 GB/T 5657 离心泵技术条件 GB 7251.1 低压成套开关设备和控制设备第一部分:型式试验和部分型式试验成套设备 GB/T 8163 输送流体用无缝钢管 GB/T 9112 钢制管法兰类型与参数 GB/T 9787 热轧等边角钢尺寸、外形、重量及允许偏差 GB/T 12233 通用阀门铁制截止阀与升降式止回阀 GB/T 12237 通用阀门法兰和对焊连接钢制球阀 GB/T 12238 通用阀门法兰和对夹连接蝶阀 GB/T 12243 弹簧直接荷载式安全阀 GB 12459 钢制对焊无缝管件 GB/T 12668.2 调速电气传动系统第二部分一般要求低压交流变频电气传动系统额定值的规 定 GB 12706.1 额定电压35kV及以下铜芯、铝芯塑料绝缘电力电缆第1部分:一般规定 GB 12706.2 额定电压35kV及以下铜芯、铝芯塑料绝缘电力电缆第2部分:聚氯乙烯绝缘电力电缆 GB 12706.3 额定电压35kV及以下铜芯、铝芯塑料绝缘电力电缆第3部分:交联聚乙烯电力电缆 GB/T 12712 蒸汽供热系统凝结水回收及蒸汽疏水阀技术管理要求 GB/T 13384 机电产品包装通用技术条件 GB/T 16409 板式换热器 GB 50015 建筑给水排水设计规范 GB 50054 低压配电设计规范 GB 50174 电子计算机机房设计规范 GB 50236 现场设备、工业管道焊接工程施工及验收规范 JB/T 87 管路法兰用石棉橡胶垫片 JB/T 8680.2 三相异步电动机技术条件第2部分Y2-E系列(IP54)三相异步电动机(机座号80~280) JB/T 53058 管道式离心泵产品质量分等 CJJ 34 城市热力网设计规范 CJ 128 热量表 涂装前钢材表面处理规范SY/T 0407 3定义

丹佛斯变频器FC360使用说明

丹佛斯变频器FC360使用说明

使用说明 一、FC360的功能 二、FC360本机面板使用HandON 从出厂设定开始(未接控制线),首先,按【Off Reset】键使变频器处于停止状态,设定参数5-12改为【0】,退出到Status状态,这时,还是【Off Reset】键上的灯亮,按【OK】键,面板中心显示4位数值,设定手动频率,上下键增减,右键可窜位,设定好后,按【Hand on】键计开始运行,运行过程中直接按键改变数值则立即更改输出。按【Off Reset】键停止。设定的频率值将保持,再次按【Hand on】键,将从运行最后的设定值。 三、FC360参数设定方法: 通用的参数设定方法:首先,按【Off Reset】键使变频器处于停止状态,按【MENU】键显示OM1状态此时在按一次【MENU】键则进入菜单1模式,按上键或下键可以修改参数组号,按【OK】进入此参数组,按上下键找到你需要改的参数号,按【OK】键该设定参数值闪烁,按上下键修改参数值(功能代码),若按【ok】键保存此次修改的参数。若按【back】键则取消修改。 四、参数初始化 修改参数14-22设定为2(初始化),然后从新上电,此时报警为A80,按【Off Reset】键复位后红色报警等已灭,但显示窗口仍有A80报警显示,变频器需再次从新上电。

五、参数复制到LCP面板。 修改参数0-50参数,当0-50,设为【1】所有参数到LCP,从 变频器拷贝参数到面板,等待完成。 设为[2]则把面板中参数拷贝到变频器,从LCP传所有参数。 完成后参数自动改为【0】。 六、使用同步电机的设定步骤 按下表设定: ID Description Description FC-360设定值FC360-22K 100 Configuration Mode 配置模式open loop 0 101 Motor Control Principle 电动机控制原理VVC+ 1 110 Motor Construction 电动机机构PM, non salient SPM 1 124 Motor Current Inom [A] 电机额定电流电机名牌34 125 Motor Nominal Speed [RPM] 电机额定转速电机名牌1000 126 Motor Cont. Rated Torque Mnom[Nm] 电动机持续额定转 矩 电机厂家提供155 129 AMA 自动电动机调整可以做AMA自学习高级参数[1],[hand ON],等待--, [OK] 130 Stator Resistance Rs [Ohm] 定子阻抗Rs电机厂家提供数值除以2 (110)可学习, 137 d-axis Inductance Ld [mH] d轴电感Ld 电机厂家提供数值除以2 (3.6)可学习 139 Motor Poles 电机级数电机极数(8)可学习 140 Back EMF at 1000 RPM [V_RMS/1000RPM] 1000转时后感应电 势 电机厂家提供320(手动输入) 142 Motor Cable Length 电缆长度(M)单位米30

板式换热器的计算方法

板式换热器的计算方法 板式换热器的计算是一个比较复杂的过程,目前比较流行的方法是对数平均温差法和NTU 法。在计算机没有普及的时候,各个厂家大多采用计算参数近似估算和流速-总传热系数曲线 估算方法。目前,越来越多的厂家采用计算机计算,这样,板式换热器的工艺计算变得快捷、 方便、准确。以下简要说明无相变时板式换热器的一般计算方法,该方法是以传热和压降准 则关联式为基础的设计计算方法。 以下五个参数在板式换热器的选型计算中是必须的: 总传热量(单位:kW). 一次侧、二次侧的进出口温度 一次侧、二次侧的允许压力降 最高工作温度 最大工作压力 如果已知传热介质的流量,比热容以及进出口的温度差,总传热量即可计算得出。 温度 T1 = 热侧进口温度 * A3 F7 y& G7 S+ Q T2 = 热侧出口温度 3 s' _% s5 s. T" D0 q4 b t1 = 冷侧进口温度 & L8 ~: |; B: t2 M2 w$ z t2= 冷侧出口温度 热负荷 热流量衡算式反映两流体在换热过程中温度变化的相互关系,在换热器保温良好,无热损失的情况下,对于稳态传热过程,其热流量衡算关系为:0 B N/ I" A+ m0 z' H9 ~ (热流体放出的热流量)=(冷流体吸收的热流量) 在进行热衡算时,对有、无相变化的传热过程其表达式又有所区别。 (1)无相变化传热过程 式中 Q----冷流体吸收或热流体放出的热流量,W;# Q/ p3 p: I4 ~0 N' I) W mh,mc-----热、冷流体的质量流量,kg/s;+ Z: I9 b- h9 h" r3 P) {/ ^ Cph,Cpc------热、冷流体的比定压热容,kJ/(kg·K);6 L8 t6 b3 o& m/ n T1,t1 ------热、冷流体的进口温度,K; T2,t2------热、冷流体的出口温度,K。 (2)有相变化传热过程 两物流在换热过程中,其中一侧物流发生相变化,如蒸汽冷凝或液体沸腾,其热流量衡 算式为:& w3 v) j4 I4 R 一侧有相变化1 Y# e$ B6 c& z% C3 W- W* J 两侧物流均发生相变化,如一侧冷凝另一侧沸腾的传热过程 式中

板式换热器选型计算

板式换热器选型计算 板式换热器是一种高效紧凑型热交换设备,它具有传热效率高、阻力损失小、结构紧凑、拆装方便、操作灵活等优点,目前广泛应用于冶金、机械、电力、石油、化工、制药、纺织、造纸、食品、城镇小区集中供热等各个行业和领域,因此掌握板式换热器的选型计算对每个工程设计人员都是非常重要的。目前板式换热器的选型计算一般分为手工简易算法、手工标准算法及计算机算法三种,以下就三种算法的特点进行简要的说明。 一、手工简易算法 计算公式: F=Wq/(K*△T) 式中 F —换热面积 m2 Wq—换热量 W K —传热系数 W/m2·℃ △T—平均对数温差℃ 根据选定换热系统的有关参数,计算换热量、平均对数温差,设定传热系数,求出换热面积。选定厂家及换热器型号,计算板间流速,通过厂家样本提供的传热特性曲线及流阻特性曲线,查出实际传热系数及压降。若实际传热系数小于设定传热系数,则应降低设定传热系数,重新计算。若实际传热系数大于设定传热系数,而实际压降大于设定压降,则应进一步降低设定传热系数,增大换热面积,重新计算。经过反复校核,直到计算结果满足换热系统的要求,最终确定换热器型号及换热面积大小。这种算法的优点是计算简单,步骤少,时间短;缺点是结果不准确,应用范围窄。造成结果不准确的原因主要是样本所提供的传热特性曲线及流阻特性曲线是一定工况条件下的曲线,而设计工况可能与之不符。此外样本所提供的传热特性曲线及流阻特性曲线仅为水―水换热系统,在使用中有很大的局限性。 以下给出佛山显像管厂总装厂房低温冷却水及40℃热水两套换热系统实例加以说明采用手工简易算法得出的计算结果与实测结果的差别:

板式换热器选型计算

板式换热器选型计算

(四)计算换热量 Wq=Qh*γh*Cph*(Th1-Th2)=Qc*γc*Cpc*(Tc2-Tc1) W (五)设备选型 根据样本提供的型号结合流量定型号,主要依据于角孔流速。即:Wl=4*Q/(3600*π*D2) ≤3.5~4.5m/s Wl—角孔流速m/s Q —介质流量m3/h D —角孔直径m (六)定型设备参数(样本提供) 单板换热面积s m2 单通道横截面积 f m2 板片间距l m 平均当量直径de m (d≈2*l) 传热准则方程式Nu=a*Re b*Pr m 压降准则方程式Eu=x*Re y Nu—努塞尔数Eu—欧拉数 a.b.x.y—板形有关参数、指数 Re—雷诺数 Pr—普朗特数 m —指数热介质m=0.3 冷介质m=0.4 (七)拟定板间流速初值Wh 或Wc Wc=Wh*Qc/Qh (纯逆流时) W取0.1~0.4m/s (八)计算雷诺数 Re=W*de/ν W —计算流速m/s de—当量直径m ν—运动粘度m2/s (九)计算努塞尔数 Nu=a*Re b*Pr m

(十)计算放热系数 α=Nu*λ/de α—放热系数W/m2·℃ λ—导热系数W/m·℃ 分别得出αh、αc热冷介质放热系数(十一)计算传热系数 K=1/(1/αh+1/αc+r p+r h+r c) W/m2·℃ r p—板片热阻0.0000459m2·℃/W r h—热介质污垢热阻0.0000172~0.0000258m2·℃/W r c—冷介质污垢热阻0.0000258~0.0000602m2·℃/W (十二)计算理论换热面积 Fm=Wq/(K*△T) (十三)计算换热器单组程流道数 n=Q/(3600*f*W) (圆整为整数) Q—流量m3/h f—单通道横截面积m2 W—板间流速m/s (十四)计算换热器程数 N=(Fm/s+1)/(2*n)N为≥1的整数s—单板换热面积m2 (十五)计算实际换热面积 F=(2*N*n-1)*s (纯逆流) (十六)计算欧拉数 Eu=x*Re y (十七)计算压力损失 △P=Eu*γ*W2*N*10-6 MPa γ—介质重度Kg/m3 W—板间流速m/s N—换热器程数

丹佛斯变频器问题集解读

丹佛斯变频器问题集(来自官网) 1.FC300出现A88报警的处理方法? 回答: 当移除选件、增加选件或进行选件替换时,会出现A88报警。 如出现A88报警,同时不希望保留原有参数,可进行以下操作: 1. 断开主电源,等待显示器关闭。 2. 在为LCP 102 加电时,同时按[Status] 、[ Main Menu] 、[OK] 键 3. 5秒后松开这些键。 4. 除了P15-00 运行时间、P15-03 加电次数、P15-04 过温次数、P15-05 过压次数,变频器其它参数更改为出厂设置。 5、LCP显示A80,变频器初始化报警。按住[Reset]键,复位报警A80。重新设置客户需要设置的参数。 如出现A88报警,同时希望保留原有参数,可进行以下操作 1、将参数P14-89设置为【1】更改选件; 2、给变频器重新上电; 3、变频器将出现报警A67,选件已更改。 4、按住[Reset]键,复位报警A67。 2.FC系列变频器AMA(电机自整定)流程? 回答: 除了FC51,其它FC系列变频器均有AMA功能。AMA是测量停止状态下电动机上的电气参数,在系统试运行以及根据所应用的电机对变频器进行优化调整时非常有用。 AMA分为完整AMA,检测定子和转子的阻值、抗值,精简AMA,只检测定子阻值。设置方法如下: ? ?注意事项: 为实现变频器的最佳调整,请对冷电机执行AMA。反复进行AMA可能导致电机发热,从而使定子电阻增大; 只有当电动机额定电流下降到变频器额定输出电流的35%时,才会进行AMA; 在安装使用了正弦波滤波器时,请执行精简的AMA测试,P1-29设置【2】, 或者在执行完整AMA时,拆下正弦波滤波器,完成AMA后,再重新装回; 如果电动机以并联方式耦合在一起,只能进行精简AMA; 使用同步电机,请进行精简AMA,并手动设置扩展的电动机数据;

板式换热器报告

钎焊式板式换热器可行性调研报告 1月28日起,我们对制冷公司一台B3-095-52钎焊式板式换热器进行了分析、解剖,通过资料的查阅及丹麦丹佛斯浙江分公司的参观学习,对钎焊式板式换热器的生产情况有了初步的认识和了解。对调研情况形成以下报告。 一:钎焊式板式换热器的结构组成: 附B3-095-52钎焊式板式换热器的结构图。 换热器各零部件通过0.05 mm的成型纯铜箔钎焊而成,并在专用氦质谱仪上进行泄露检验。B3-095-52钎焊式板式换热器主要技术参数:设计压力3.0MPa;试验压力4.5MPa;换热板数量52片,单片换热板的换热面积为0.095mm2。 二:钎焊式板式换热器的制造和加工工艺: 1、钎焊式板式换热器的制造要求: 钎焊式板式换热器是一种新型而特殊的压力容器,根据特种设备安全技术规范TSG R2001-2010要求,其制造单位应具备D1级压力容器制造基本要求,并应具备以下条件: (1)有波纹板片压制、机械加工和电器设备专职工程技术人员; (2)无损检测不得分包,至少有2名渗透检测中级人员; (3)有满足产品生产需要的持证焊工,至少3名; (4)有能够进行温度、压力和时间自动记录的真空钎焊炉,有波纹板片压制成

型设备和模具; (5)有氦检漏仪器设备和经过专门培训与考核的氦泄露检测人员。 2、钎焊式板式换热器零件的加工工艺: (1)后盖水道接头、制冷剂接头加工工艺: 304L棒料下料→车加工(普通车床)→清洗(超声波清洗机) (2)前盖水道接头、制冷剂接头加工工艺: 304L棒料下料→车加工(普通车床)→清洗(超声波清洗机) (3)前盖加强板加工工艺: 下料(剪板机)→冲压成型(45T油压机)→清洗(超声波清洗机) (4)前盖加工工艺: 下料(剪板机)→冲压翻边(500T油压机)→冲四孔、落料成型(160油压机)→清洗(超声波清洗机) (6)换热板加工工艺: 下料(剪板机)→冲制人字槽、翻边(500T油压机)→冲四孔、落料成型(500T油压机)→清洗(超声波清洗机) (7)后盖加工工艺: 下料(剪板机)→冲压翻边(500T油压机)→冲四孔、落料成型(160T油压机)→清洗(超声波清洗机) (8)成型纯铜箔片: 下料(剪板机)→冲制人字槽、翻边(45T油压机)→冲四孔、落料成型(45T 油压机) (9)其它成型纯铜箔片: 下料(剪板机)→冲孔、落料成型(45T油压机) 3、钎焊式板式换热器装配工艺: (1)前盖组件的装配: 在前盖加强板部位放置加强板成型纯铜箔片→在前盖加强板部位放置加强板、点焊→在前盖四孔位置处放置接管成型纯铜箔片并安装四只前接头、胀接。(2)后盖组件的装配: 在后盖四孔位置处放置接管成型纯铜箔片并安装四只前接头、胀接。 (3)钎焊式板式换热器装配工艺: 前盖组件→装成型纯铜箔片→装换热板→装成型纯铜箔片→装换热板(与前一块换热板方向成180°)→依次装52块换热板→装成型纯铜箔片→装后盖组件→在专用工装上压紧(45T油压机)→装炉钎焊→氦检 三、设备及模具投入情况:

丹佛斯变频器FC360使用说明

使用说明 一、FC360的功能 二、FC360本机面板使用HandON 从出厂设定开始(未接控制线),首先,按【Off Reset】键使变频器处于停止状态,设定参数5-12改为【0】,退出到Status状态,这时,还是【Off Reset】键上的灯亮,按【OK】键,面板中心显示4位数值,设定手动频率,上下键增减,右键可窜位,设定好后,按【Hand on】键计开始运行,运行过程中直接按键改变数值则立即更改输出。按【Off Reset】键停止。设定的频率值将保持,再次按【Hand on】键,将从运行最后的设定值。 三、FC360参数设定方法: 通用的参数设定方法:首先,按【Off Reset】键使变频器处于停止状态,按【MENU】键显示OM1状态此时在按一次【MENU】键则进入菜单1模式,按上键或下键可以修改参数组号,按【OK】进入此参数组,按上下键找到你需要改的参数号,按【OK】键该设定参数值闪烁,按上下键修改参数值(功能代码),若按【ok】键保存此次修改的参数。若按【back】键则取消修改。 四、参数初始化 修改参数14-22设定为2(初始化),然后从新上电,此时报警为A80,按【Off Reset】键复位后红色报警等已灭,但显示窗口仍有A80报警显示,变频器需再次从新上电。

五、参数复制到LCP面板。 修改参数0-50参数,当0-50,设为【1】所有参数到LCP,从变频器拷贝参数到面板,等待完成。 设为[2]则把面板中参数拷贝到变频器,从LCP传所有参数。 完成后参数自动改为【0】。 六、使用同步电机的设定步骤 按下表设定:

2、在网络上添加新设备,FC-360(图是FC300的) 3、选择PPO类型

丹佛斯变频器rs485fc协议控制汇总及应用例程

丹佛斯变频器RS485 FC协议控制汇总及应用例程 连接方式 按下述方式将变频器连接至 RS-485 网络(另请参阅图解): 1. 将信号线连接至变频器主控制板的68 (P+) 和 69 (N-) 号端子上。 2. 将电缆屏蔽连接到电缆夹上。 注意:为了降低导体之间的噪声,建议采用屏蔽的双绞线电缆。 3.使用变频器主控制板上的端接器 DIP 开关来端接RS-485 总线。 注意:DIP 开关的出厂设置为 OFF(关闭)。 FC 协议概述 FC 协议(也称为 FC 总线或标准总线)是 Danfoss 的标准现场总线。它定义了一种符合主-从原理的访问技术来实现串行总线通讯。最多可以将一个主站和 126 个从站连接至总线。主站通过报文中的地址字符来选择各个从站。如果没有事先请求,从站自身不会传输任何消息。此外,各个从站之间无法直接传送消息。通讯以半双工模式进行。不能将主站的功能转移到另一节点上(单主站系统)。物理层是 RS-485,因此需要利用变频器内置的 RS-485端口。 FC 协议支持不同的报文格式: ?用于过程数据的 8 字节短格式。 ?同时包含参数通道的 16 字节长格式。 ?用于文本的格式。 (1) PKE占用两个字节,包括参数命令类型和参数数目; (2) IND为索引,也占用两个字节,索引字节用于表明它是一个读命令还是写命令。在读命令中必须具有0400H的格式,在写命令中必须具有0500H的格式; (3) PWE为参数值块。占用四个字节,分为高字(PWE H)和低字(PWE L)。“比如主机要改变当前的变频器参数,新的参数就应写在参数PWE中发送给变频器;” (4) PCD为过程块,占用4个字节。它有两种状态,当主机发给从机时,PCD1为控制字,PCD2为参考值;当从机发给主机时,PCD1为状态字,PCD2为当前的输出频率; (5) BCC为数据控制字节。由它来对接收到的命令进行检验正确与否。它的初始值为0,然后对该字节以前

权威十大板式换热器排行榜

在国内市场上出现的进口板式换热器品牌分类如下: 第1档、孚尔法FLFA(英国)、alfalaval (阿法拉伐)、瑞典 第2档、艾瑞德ARD英国----欧洲知名可拆换热器厂家 HOD(好尔迪)、德国专攻可拆式板式换热器,专注于暖通,工业领域。 swep(舒瑞普,现在英文品牌是 tran ter)、瑞典——已被 alfalaval 集团收购; APV丹麦一一产品还包括泵、阀及食品类设备; GEA德国一一产品偏向工业如电力、食品、油冷却、船用等; 第 3档、GERHEA德能、API、意大利;HISAKA 日本;Thermowavs 德国;FUNKECIAT... 特点:所做换热器型号一般在 DN200以下,且有此品牌的板片以委托加工为主,特别是大口径的板。 板式换热器前十家企业排名

中国主要换热器生产企业 产品类别主要竞争企业 ?内资龙头企业:江阴好尔迪、四平巨元瀚洋、四 平维克斯 ?外资企业:阿法拉伐(江阴)、舒瑞普(北京、苏 板式换热器州)、APV(上海、北京)、丹佛斯(天津)、传特(北 京)、桑德克斯(上海、宁波)、风凯(常州) ?其它主要企业:沈阳太宇、上海艾克森、蓝科高 新、好尔迪、山东北辰、上海南华、佛山澜石 ?内资龙头企业:兰石炼化设备、抚顺机械、中石 化南京化工机械 ?特种材料管壳式换热器主要企业:江苏中圣、无 锡化工装备总厂、南京宝色、西安核设备、合肥通 用特材设备 管壳式换热器 ?外资企业:森松(上海)、林德工程(大连)、艾 普尔(苏州)、风凯(常州) ?其它主要企业:张家港化工机械、大连金重、镇 海石化建安工程、湖北长江石化设备、西安大秦化 工机械、天津国际机械、大连东方亿鹏 -内资龙头企业:哈空调 ?外资企业:基伊埃(芜湖、廊坊)、斯必克(张家口)

最新板式换热器选型手册

1、板式换热器本身原因 很多用户在购买换热器时只提供换热面积,没有换热量、介质流量、进出口温度等具体数据,结果导致所购买的板式换热器尽管型号面积没错,但流程组合不合理,板式换热器也达不到预想的效果,即使在此基础上加大面积也没用。 2、系统配置原因 板式换热器仅仅起到热量转换作用,遵循能量导恒定律,即热侧放走的热量等于冷侧吸收的热量,很多情况下,热侧来自于发热系统的热量没有足够的冷侧冷却水带走,如水量不够、水温不够,导致热侧温度下不来,如果是这种原因,换热器再大也没用。 艾瑞德依靠英国ARD艾瑞德板式换热器(江阴)有限公司的先进换热技术和生产制造技术,并结合英国ARD艾瑞德板式换热器(江阴)有限公司独有的A 系列板型,致力于ARD艾瑞德板式换热器(江阴)有限公司板式换热器在中国市场的推广和应用。且用户自己独特的选型软件根据不同工况测算出最适合的换热器面积,使其达到最优换热效果。

艾瑞德板式换热器(江阴)有限公司是专业生产可拆式板式换热器(PHE)、换热器密封垫(PHE GASKET)、换热器板片(PHE PLATE)并提供板式换热器维护服务(PHE MAINTENANCE)的专业换热器厂家。艾瑞德(ARD艾瑞德板式换热器(江阴)有限公司)在全球设有多个标准化工厂及库存中心,服务和销售网点遍布全球。 ARD艾瑞德板式换热器(江阴)有限公司拥有世界上最先进的设计和生产技术以及最全面的换热器专业知识,一直以来ARD艾瑞德板式换热器(江阴)有限公司致力于为全球50多个国家和地区的石油、化工、工业、食品饮料、电力、冶金、造船业、暖通空调等行业的客户提供高品质的板式换热器,目前已有超过50,000台的板式换热器良好地运行于各行业,ARD艾瑞德板式换热器(江阴)有限公司已发展成为可拆式板式换热器领域的全球领导者。 ARD艾瑞德板式换热器(江阴)有限公司同时也是板式换热器配件(换热器板片和换热器密封垫)领域全球排名第一的供应商和维护商。能够提供世界知名品牌(包括:阿法拉伐/AlfaLaval、斯必克/SPX、安培威/APV、基伊埃/GEA、传特/TRANTER、舒瑞普/SWEP、桑德斯/SONDEX、艾普尔.斯密特/API.Schmidt、日阪/HISAKA、风凯/FUNKE、萨莫威孚/Thermowave、维卡勃Vicarb、东和恩泰 /DONGHWA、艾克森ACCESSEN、MULLER、FISCHER、REHEAT等)的所有型号的板式

丹佛斯变频器常见故障维修

3 变频器常见故障现象和故障处理 我公司使用的vlt5000系列变频器在运行中常见的故障有:多种故障错乱出现(报警5、6、7、8)接地故障(报警14)、电机uvw相丢失(报警 31.32.33)、通讯故障等。 3.1 开关电源损坏 这是众多变频器常发生的故障,通常是由于开关电源的元器件损坏或负载发生短路造成的,丹佛斯变频器采用了新型脉宽集成控制器uc2844来调整开关电源的输出,同时uc2844还带有电流检测,电压反馈等功能。当发生无显示,控制端子无电压,24v风扇不运转等现象时我们首先应该考虑开关电源是否损坏(一般为uc2844或电阻损坏)。如果不能判断是否电源故障,可以外接24v电源进行测试,测试结果一切正常可以判定为电源故障。 3.2 丹佛斯5011变频器的液晶显示屏上显示字母“14”报警 变频器液晶显示屏上出现“alarm 14”报警,变频器不能工作,重新送电后按reset键能复位,再启动时再次报警,查操作手册为接地报警,检查电机和相关电缆并无接地故障,也就是说故障在变频器。分析电路导致接地报警的原因为霍尔传感器输出电压信号到电流取样板再送到运算放大器进行比较,结果数值过大,(见图2)查检测部分霍尔传感器正常,检测对陶瓷基薄膜集成电阻r501时测其中的一路阻值因腐蚀已变无穷大致使接地不良,造成信号过强,引起报警,无原件更换,在上面焊同阻值大功率贴片电阻,重新启动后运行正常。接地故障是平时经常遇到的故障,在排除电机接地存在问题的原因外,最可能发生故障的部分就是霍尔传感器和信号传输电阻,由于它们受温度、湿度、腐蚀气体等环境因素的影响较大,工作点很容易发生飘移,导致接地报警。

板式换热器选型计算(DOC)

板式换热器选型计算(DOC)

板式换热器选型计算 板式换热器是一种高效紧凑型热交换设备,它具有传热效率高、阻力损失小、结构紧凑、拆装方便、操作灵活等优点,目前广泛应用于冶金、机械、电力、石油、化工、制药、纺织、造纸、食品、城镇小区集中供热等各个行业和领域,因此掌握板式换热器的选型计算对每个工程设计人 员都是非常重要的。目前板式换热器的选型计算一般分为手工简易算法、手工标准算法及计算机算法三种,以下就三种算法的特点进行简要的说明。 一、手工简易算法 计算公式:F=Wq/(K*△T) 式中 F —换热面积m2 Wq—换热量W K —传热系数W/m2·℃ △T—平均对数温差℃ 根据选定换热系统的有关参数,计算换热量、平均对数温差,设定传热系数,求出换热面积。选定厂家及换热器型号,计算板间流速,通过厂家样本提供的传热特性曲线及流阻特性曲线,查出实际传热系数及压降。若实际传热系数小于设

定传热系数,则应降低设定传热系数,重新计算。若实际传热系数大于设定传热系数,而实际压降大于设定压降,则应进一步降低设定传热系数,增大换热面积,重新计算。经过反复校核,直到计算结果满足换热系统的要求,最终确定换热器型号及换热面积大小。这种算法的优点是计算简单,步骤少,时间短;缺点是结果不准确,应用范围窄。造成结果不准确的原因主要是样本所提供的传热特性曲线及流阻特性曲线是一定工况条件下的曲线,而设计工况可能与之不符。此外样本所提供的传热特性曲线及流阻特性曲线仅为水―水换热系统,在使用中有很大的局限性。 以下给出佛山显像管厂总装厂房低温冷却水及40℃热水两套换热系统实例加以说明采用手工简易算法得出的计算结果与实测结果的差别:BR35 F=36m2北京市华都换热设备厂 低温冷却水系统 工艺水冷冻水 流 量 m3/ h 进水 温度 ℃ 出水 温度 ℃ 压 降 M Pa 流 量 m3/ h 进水 温度 ℃ 出水 温度 ℃ 压 降 M Pa 计算结果5928170.01306110.0 实测结 果 6322170.021722

板式换热器总评榜

国内市场上出现的进口板式换热器品牌分类 第1档、FLFA孚尔法、英国alfa laval(阿法拉伐)、瑞典 第2档、ARD艾瑞德(英国品牌) HOD(好尔迪)德国--专供可拆式换热器,中国国内市场的绝对支配者 APV、丹麦--产品还包括泵、阀及食品类设备; sondex、丹麦--和舒瑞普一样专攻换热器 GEA、德国--产品偏向工业如电力、食品、油冷却、船用等; 第3档、GERHEAT德能API、意大利;HISAKA、日本;HOD好尔迪;hermowave、德国;FUNKE...... 2018中国主要换热器生产企业 产品类别主要竞争企业 板式换热器·内资龙头企业:江阴好尔迪、无锡德能、四平巨元、兰石、四平维克斯·外资企业:孚尔法(江阴)、艾瑞德(江阴)、阿法拉伐(江阴)、艾齐尔(LHE,青岛)、舒瑞普(北京、苏州)、APV (上海、北京)、丹佛斯(天津)、传特(北京)、桑德克斯(上海、宁波)、风凯(常州) ·其它主要企业:沈阳太宇、上海艾克森、蓝科高新、湖北登峰、山东北辰、四平巨元、兰石、四平维克斯、江阴好尔迪、上海南华、佛山澜石 管壳式换热器·内资龙头企业:兰石炼化设备、抚顺机械、中石化南京化工机械 ·特种材料管壳式换热器主要企业:江苏中圣、无锡化工装备总厂、南京宝色、西安核设备、合肥通用特材设备 ·外资企业:艾齐尔(LHE,青岛)、森松(上海)、林德工程(大连)、艾普尔(苏州)、风凯(常州) ·其它主要企业:张家港化工机械、大连金重、镇海石化建安工程、湖北长江石化设备、西安大秦化工机械、天津国际机械、大连东方亿鹏 空冷式换热器·内资龙头企业:哈空调 ·外资企业:基伊埃(芜湖、廊坊)、斯必克(张家口) ·其它主要企业:江苏双良、国电龙源冷却、四川简阳空冷器、蓝科高新、兰石集团长征机械、西安大秦化工机械、湖北长江石化设备、江阴电力设备冷却器 板壳式换热器·龙头企业:艾瑞德、杭州杭氧股份、浙江银轮股份 ·外资企业:孚尔法(江阴)、艾齐尔(LHE、青岛)、艾普尔(苏州) ·其它主要企业:贵州永红航空机械、无锡马山永红换热器、开封空分集团、山东茌平吉星 板框式换热器·外资企业:孚尔法(江阴)、艾齐尔(LHE、青岛)